引江水净水厂夏季混凝工艺适用性运行研究

2024-03-16陈卓然张润泉于东魁刘佳博张怡然

陈卓然, 张润泉, 于东魁, 刘佳博, 张怡然

(1.天津泰达水业有限公司, 天津300457; 2.天津泰达津联自来水有限公司, 天津300457)

混凝工艺是整个水处理过程中的一道核心工序,混凝沉淀过滤环节可有效去除水中颗粒物及有机物,大幅度降低水中的浑浊度和色度。 目前,水源水质情况趋于复杂,为适应水质变化,提升工艺抗冲击性,混凝工艺阶段一般通过增加药剂投加量、调节水体pH、使用新型复合混凝剂、投加助凝剂等方式,在常规生产工艺基础上增强混凝效果[1]。 混凝沉淀效果对后续过滤工艺影响很大,通过合理控制滤前、滤后水水质,使反应池和过滤池协同发挥最佳的运行性能,有利于保障出厂水的稳定和优良。

上向流炭吸附脉冲澄清池(UCR)工艺的主要特点是在脉冲澄清池系统中结合活性炭吸附,集沉淀、澄清、吸附功能于一体,将固液分离和吸附有机物紧密结合,同时去除浊度和有机物[2]。 UCR 工艺先进,自动化程度较高,但泥层存在矾花上浮问题,且受流量变化影响大。 机械搅拌池连接斜管沉淀池工艺的前端连接预处理工段,配置完善的加药系统,可适当投加混凝剂及助凝剂,经两级机械搅拌强化混凝效果,混凝出水经过隔板絮凝池,经斜管沉淀池沉淀后连接Ⅴ型滤池进行过滤。 机械搅拌池连接斜管沉淀池工艺采用两级机械搅拌,可有效保障药剂能快速、均匀地扩散,且能保证一定的停留时间,对水质水量变化适应性强;斜管沉淀池能有效减小水力半径,缩短颗粒沉淀距离,加快沉淀并提高了整理沉淀效率,整体工艺运行较为稳定,操作简便,出水水质良好。 本文以夏季长江水为试验原水,采用上向流炭吸附脉冲澄清池(UCR)工艺及机械搅拌池连接斜管沉淀池工艺,开展工艺适用性小试、中试试验,探讨2 种不同混凝工艺的水处理效果。

1 材料与方法

1.1 原水水质

试验原水为引江水,试验期间主要水质指标如下:温度为26.1℃~28.5℃,pH 为7.83~8.28,浊度为1.31 NTU ~ 7.84 NTU,CODMn为1.9 mg/L ~2.6 mg/L。

1.2 试验方法

1.2.1 小试试验

小试试验采用六联搅拌机,选择聚氯化铝(PAC)及三氯化铁为混凝药剂,试验用水为实际生产中的预氧化出水。 混凝搅拌参数:调试阶段搅拌速度40 r/min,搅拌时间1 min;投药过程搅拌速度40 r/min,搅拌时间3 min;快速混合阶段搅拌速度150 r/min,搅拌时间2 min;慢速絮凝阶段搅拌速度40 r/min,搅拌时间15 min。 混凝结束后静置沉淀20 min。 通过小试试验,主要探究铁盐、铝盐混凝剂混凝特点。

1.2.2 中试试验

中试试验的预处理工艺均为预臭氧,臭氧剂量为1.0 mg/L,投加等量混凝剂,探究两种不同强化混凝工艺的处理效果。 运行工艺分别为A 工艺:原水→预臭氧→三氯化铁+PAC 混凝→脉冲澄清池→砂滤池;B 工艺:原水→预臭氧→三氯化铁+PAC 混凝→斜管沉淀池→砂滤池。 中试试验地点为天津某净水厂中试车间,试验设备的规模为Q=3 m3/h,工艺流程见图1。 该设备可模拟净水厂实际运行工艺流程,上向流炭吸附脉冲澄清工艺(UCR)与机械搅拌反应池组合斜管沉淀池工艺为并联关系,前、后所设工艺流程为共用流程。

图1 中试试验工艺流程

2 结果与讨论

2.1 铁盐、铝盐混凝剂混凝特点

铁盐、铝盐混凝剂在使用中有不同特点,PAC是目前应用最为广泛的混凝剂之一,但大量投加PAC 可能使滤后水残余铝离子增加,带来饮用水安全问题[3]。 三氯化铁使用过程无二次污染,但会影响出厂水色度,并带来腐蚀管道风险。 小试试验分别单独投加三氯化铁和PAC 药剂,投加量从低到高均为1 mg/L~10 mg/L,沉淀20 min 后取样检测出水浊度、UV254,同时观察混凝过程中絮体变化情况,混凝效果对比见表1。

表1 三氯化铁和PAC 混凝效果对比

通过观察和检测,三氯化铁投加量较小时,矾花形成速度慢且细小,投加量小于6 mg/L 时,浊度去除率仅为30%~40%,随着投加量增加,混凝效果增强,形成絮体体积大且相对稳定,投加量为10 mg/L时,浊度去除率可达到70%,随着投加量增加,浊度去除效果良好,但色度升高,使水体感官性状变差。PAC 投加量较小时,形成的矾花体积小且轻,上浮现象明显,随着投加量增加,絮体逐渐密集,沉降效果加强,投加量10 mg/L 时,浊度去除率可达到80%~90%。 在长江水低浊度条件下,PAC 投加量小于6 mg/L 时,絮体细碎上浮,不易形成紧密矾花,影响出水浊度;三氯化铁作为混凝剂的矾花形成速度慢,投加量较小时除浊效果不佳,无法达到预期效果,投加量增加后,混凝效果提升。 总体而言,铝剂浊度效果更强,在后续中试试验中选择铁、铝复配投加形式,整体投加量大于10 mg/L。

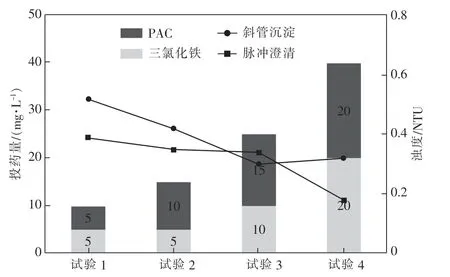

2.2 中试试验的不同混凝工艺对浊度去除效果

斜管沉淀工艺出水与脉冲澄清池出水浊度对比见图2。 试验期间原水浊度1.31 NTU~7.84 NTU,预处理工艺为预臭氧,配比不同混凝剂投量,运行稳定后检测沉淀池出水。 结果表明,同一投药量条件下,两种工艺对于原水浊度的去除效果相对接近,总投药量10 mg/L~15 mg/L 时,两种工艺混凝出水浊度在0.4~0.5 NTU,仍相对偏高,继续提高混凝剂投量,沉淀池出水浊度有所降低。 斜管沉淀工艺在总投药量达25 mg/L 后,继续增加投药量,浊度继续降低趋势不明显,整体除浊率基本饱和。 脉冲澄清工艺持续加大药量,可继续降低出水浊度,在总投药量40 mg/L 时,浊度降至0.2 NTU 以下,比相同加药条件下的斜管沉淀工艺,浊度去除率进一步提升40%,可见在大药量运行条件下,脉冲澄清工艺的除浊效果优于斜管沉淀工艺。 但实际运行中考虑后续仍有过滤工艺,为有效发挥滤池功效,控制滤前处理效果较好即可,一定程度上可以减少药剂投加量。

图2 不同混凝工艺浊度去除效果

此外,原水浊度情况对混凝效果也有一定影响,试验中发现在原水浊度同为2 NTU 左右时,复配投加15 mg/L PAC 及10 mg/L FeCl3药剂,斜管沉淀池出水除浊率为82.02%,脉冲澄清池出水除浊率为77.59%,减少混凝剂投量,脉冲澄清池出水除浊率进一步下降至70%左右,但斜管沉淀池出水仍可保持80%左右的除浊率。 可以看出,斜管沉淀池对于超低浊度原水的适应性更好,可有效处理的原水浊度范围更广,脉冲澄清池在原水低浊度情况下,混凝所形成的矾花体积减小,沉降性变差,造成整体UCR 工艺泥层稳定性下降,在水流脉冲过程中可能造成絮体上浮,造成除浊效果下降,而提升药量运行,会使UCR 泥层稳定性提升,保障出水稳定,但造成药剂投加量增加,药耗升高。

2.3 不同混凝工艺对CODMn 去除效果对比分析

斜管沉淀工艺出水与脉冲澄清池出水CODMn对比图见图3。 结果表明,当原水CODMn范围为2.0 mg/L~2.4 mg/L 时,增加混凝剂投量,可以有效降低原水CODMn,总投药量25 mg/L 时,斜管沉淀工艺CODMn去除率达到50%左右,脉冲澄清工艺CODMn去除率达到60%左右,继续增加药剂投量,降低效果不明显,混凝工艺对于有机物的去除效率基本饱和。 复配投加20 mg/L PAC 及20 mg/L FeCl3 药剂,脉冲澄清工艺与斜管沉淀工艺CODMn去除率达到最高,分别为66.33%和55.22%。 从图3 可以看出,在混凝剂不同投药配比下,脉冲澄清工艺的有机物去除效果均明显优于斜管沉淀工艺,主要是由于UCR 特殊的泥层工艺,通过水流的脉冲作用,加强了对于有机物的吸附效果,强化了原水中CODMn的去除效果。 在应对原水有机物指标偏高情况时,脉冲澄清工艺适用性更强,同时若出现原水有机物突发升高问题,可及时利用活性炭吸附作用进行应急处理。

图3 不同混凝工艺CODMn 去除效果

2.4 混凝过程对出水铝的影响

不同混凝剂投药方式对残余铝的影响见图4。随着PAC 药剂投加量的增加,混凝效果有所加强,但滤前水铝有所上升,复配投加15 mg/L PAC 及10 mg/L FeCl3药剂时,出水残余铝达到最高为0.114 mg/L,继续增加投药量,残余铝下降至0.082 mg/L。 可见PAC 药剂小剂量投加时,滤前水铝升高趋势受到药剂中铝元素的总引入量限制,不会有大幅升高。 复配投加15 mg/L PAC 时,混凝效果增强,滤前水浊度降低至0.3 NTU 以下,但考虑在增加药剂投量的同时,导致了较多的含铝胶体形成,混凝剂的有效利用率降低,沉淀过程中有铝离子析出,使残余铝增加。 增加PAC 药剂投量至20 mg/L时,出水浊度进一步下降,伴随出水残余铝也有所下降,考虑为此刻混凝形成的矾花更为紧实,铝会伴随颗粒态物质去除而有效降低。 在后续过滤工艺中,主要去除的是颗粒铝,合理控制水体pH 值,减少水中的溶解铝析出,可有效在过滤工段进一步降低出水残余铝。

图4 混凝效果对残余铝的影响

处理低浊度引江原水时,过低的混凝剂投量不能有效降低原水浊度,反而会由于矾花沉淀效果的影响使浊度上升,过量投加混凝剂可以达到良好的浊度去除率,但不符合节能经济运行要求,在达到稳定的出水浊度及有效控制出厂水残余铝超标风险上需要综合考虑,在混凝处理中找到一个最佳的平衡状态。

2.5 混凝工艺对后续工艺段的影响分析

通过整体分析,斜管沉淀工艺与脉冲澄清工艺均可达到优于常规处理工艺的水处理效果,在保证浊度去除率较高的基础上,进一步提升对水中有机物的去除。 同时,将滤前水有效控制在0.5 NTU 左右时,滤池过滤性能最好,使用寿命和水电消耗最优[4]。 脉冲澄清工艺与斜管沉淀工艺相比,除浊效果接近,去除CODMn效果略优,两种不同工艺应对引江水均可以达到良好的混凝沉淀出水效果,可为后一步过滤工艺减轻运行负荷。 控制混凝沉淀出水浊度0.5 NTU 以下,可有效控制沉后水残余铝0.15 mg/L 以下,后续通过过滤工艺,可继续降低20%~30%,保证出厂水残余铝符合国家标准要求。

3 结语

① 不同混凝剂使用效果不同,在净水厂实际生产过程中,应根据原水水质特点,选择合适的混凝剂及投加方式,运行有效的水处理工艺。

② 脉冲澄清工艺与斜管沉淀工艺对浊度2 NTU~5 NTU、CODMn小于3 mg/L 的引江水有较好的处理效果,两种工艺沉淀后出水浊度接近,脉冲澄清工艺去除有机物效果更佳。 在原水有机物指标较高时,增加脉冲澄清工艺运行负荷,当原水浊度偏低时,考虑斜管沉淀工艺保证对出水浊度的降低,合理对工艺进行组合优化,可达到最佳的处理效果,探索更为适用的运行参数。

③ 出水残余铝受到PAC 投加量、原水水质情况、混凝处理效果的共同影响。 在实际生产中合理复配PAC 及FeCl3药剂,保证混凝效果,有效控制沉后水浊度可有效降低出水残余铝超标风险。