给水处理中Ⅴ型滤池调试运行分析

2024-03-16梁艳超

于 东, 梁艳超

(1.天津水务集团华淼规划勘测设计研究院有限公司, 天津300220;2.天津泉州水务有限公司, 天津301800)

Ⅴ型滤池是常规水处理工艺的最后一关,滤层纳污能力高,等水头过滤,配水布气均匀,反冲洗时滤层微膨胀,反冲洗耗水量低、效果好,其施工及运行质量是水厂水质出水达标的关键环节,控制好Ⅴ型滤池的施工及运行质量至关重要[1]。 某水厂设计规模5×104m3/d,采用Ⅴ型滤池过滤,滤速6.75 m/h,总过滤面积324 m2,分为6 组,单组54 m2,气冲强度54 m3/(h·m2),气水联合反冲洗时水洗强度7.5 m3/(h·m2),单独水冲洗强度15 m3/(h·m2)。 Ⅴ型滤池滤料应具有足够的机械强度和抗蚀性能,一般采用石英砂、无烟煤和重质矿石等,本工程采用均匀级配粗砂滤料的石英砂,有效粒径为d10=0.9~1.2 mm,K80<1.4,滤层厚度1 200~1 500 mm[2]。 该工程于2015 年10 月完成设计工作,2016年10 月进水调试运行。

1 施工要点

1.1 鼓风机管道放气阀门设置

根据鼓风机设备运行启动要求,在砂滤池鼓风机出风总管处安装DN100 电动蝶阀1 套,用于鼓风机启动前管道的放空减压,其控制方式为自动控制,与鼓风机联动,在滤池反冲洗开始时,先开启放空阀5 s 后(可调),再启动鼓风机,3 s 后(可调)关闭阀门。 该阀门的设置可以较好地解决启动压力过高的问题。

1.2 Ⅴ型槽配水孔施工

根据以往施工经验,需要预埋塑料管,但由于浇筑混凝土会发生位移,导致成型后配水孔高低、方向有差别,当进行表面扫洗时,水流强度和方向达不到设计要求,大大影响表面扫洗的效果[3]。 本施工方案先进行整体浇筑,完工后再按照设计图纸打眼,保证水平度,池型尺寸不大的Ⅴ型槽采用不锈钢设备进行加工,保证精度要求。

1.3 卫生清扫

施工单位在安装时应采取必要的预防措施,保证滤池配水系统和连通管内绝对清洁,不应该有碎片、污物或其它杂质。 反冲洗水管要彻底清洗干净,气管用气冲洗干净,将滤池和排水槽中的碎片和杂物扫除,并用真空吸尘器排除干净,在操作过程中防止泥浆进入任何通道或孔口。 在施工过程中必须做好保护,要用建筑用纸或乙烯蓬布覆盖滤头滤板的表面以保证清洁,直到铺设滤料。

1.4 施工精度的控制

滤梁相对标高水平度±3 mm,相邻两个滤梁相对标高水平度±3 mm,整个滤板两个对角点之间的相对标高水平度±5 mm。 滤池排水槽Ⅴ型槽混凝土堰平整度要求±2 mm,出水堰混凝土堰平整度要求±5 mm[4]。 在施工中必须严格控制好精度,一旦超出标准,就会发生不同组的滤池进出水量不一致或是同组滤池的两格水量不一致以及反冲洗时排水量不一致,影响滤池运行效果。

2 运行调试

2.1 反冲洗操作过程

若采用变频泵,应根据频率进行调试后写入程序;若采用工频泵,则需要设置手动联通阀门,调试后固定位置,满足单独水冲的要求。 以反冲洗过程使用两台水泵和两台风机为例,按照下列程序执行:

① 关闭待冲洗滤池的进水闸板阀,停止滤池进水,此时正常过滤,水位下降;

②待滤池内水位降低至接近砂层面时,开启滤池反冲洗排水闸板阀,关闭滤后清水阀,停止过滤;

③ 开启第一台鼓风机,待空气总管上压力恒定后,开启空气反冲洗进气阀,向滤池鼓气,再开启第二台鼓风机,滤池进行空气反冲洗,气冲1 ~2 min;

④ 开启第一台反冲洗水泵,逐渐加载至额定压力时开启反冲洗水洗气动进水阀,同时打开进水闸板阀, 使水冲强度达到要求,滤池开始进行气、水冲洗加表面扫洗3~5 min;

⑤ 关闭滤池进气阀,然后同时关闭两台鼓风机;

⑥ 开启排气阀,排除配气配水系统的余气;

⑦ 开启第二台反冲洗水泵,使水冲强度达到要求,滤池开始进行单独水反冲洗约3~5 min,关闭反冲洗水进水阀,关闭反冲洗总管电动调节阀,停止水泵运行;

⑧ 排除空气反冲洗系统的余气后,关闭放气阀,反冲洗过程结束。

反冲洗结束后关闭反冲洗排水闸门,待水面升至设计水位时,打开初滤水阀门,出水合格后关闭。再开启清水出水阀,滤池重新恢复过滤运行。 每组滤池全部冲洗过程大约需要10~15 min,各步骤设定的时间和反冲洗周期可在滤池运行一段时间后,根据经验、季节及水质的变化作适当调整[5]。

2.2 与反应沉淀联合进行高负荷试验

使进水量全部进入半侧车间,增加这半部的负载,在停运另半部之前,增加消毒剂投加量,防止停运后细菌滋生,具体试验过程如下:

① 第一天:9:00 增加二期车间前加氯的量,为停运做准备;10:00 化验室检验沉淀池余氯,由0.1 mg/L 升到0.2 mg/L,取水样做细菌培养试验,观察细菌产生的速度,来判断沉淀池停运后,滞留水的保质期限;10:30 停运东侧沉淀池,单独运行西侧,源水浊度4.13 NTU,进水量为700 m3/h,进药量铁盐30 mg/L,铝盐8 mg/L,次氯酸钠1.8 mg/L。

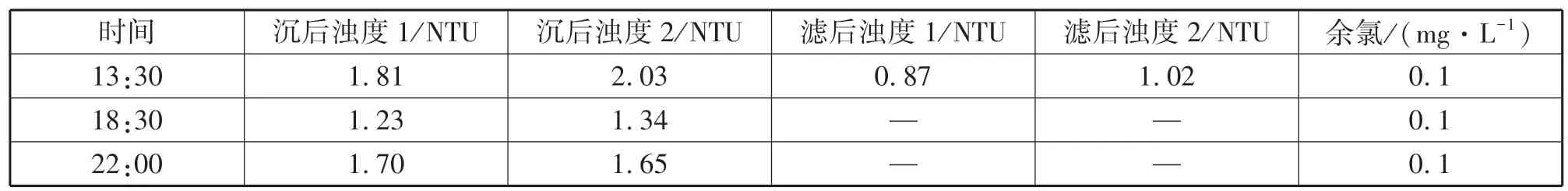

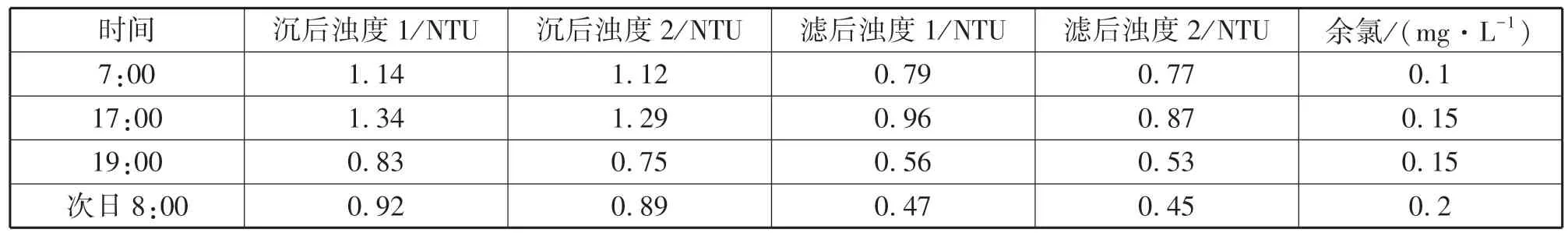

表1 第一天检测结果数值Tab.1 Vable of the first day test result

② 第二天:9:00 增加二期车间前加氯的量,为停运做准备;10:00,化验室检验沉淀池余氯,由0.1 mg/L 升到0.2 mg/L;10:30 停运西侧沉淀池,单独运行东侧,源水浊度:3.61 NTU,进水量为1 000 m3/h,进药量铁盐30 mg/L ,铝盐10 mg/L,次氯酸钠2.1 mg/L。

表2 第二天检测结果数值Tab.2 Vable of the second day test result

③ 第三天10:00,观察48 h 后菌落培养结果,控制菌落数>100 CFU/100 mL,试验结束。 试验结果分析:高负载运行配合加药,有助于提高净化效果,来水滞留时间不宜超过48 h。

2.3 数据分析

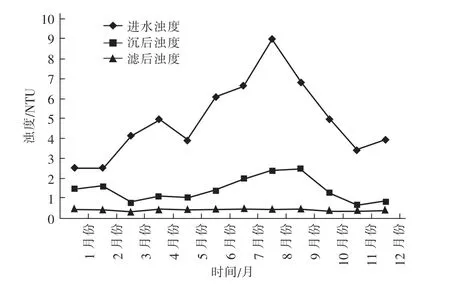

通过对2020 年全年的运行数据分析可知,用水量逐月增加(见图1),日均水量为52 373.06 m3/d;进水浊度存在低温低浊的情况(见图2),平均进水浊度5 NTU;沉淀后浊度平均沉淀后浊度1.41 NTU,平均滤后浊度0.41 NTU,满足GB 5749—2022《生活饮用水卫生标准》的要求。

图1 2020 年月均水量Fig.1 Average month water volume map in 2020

图2 浊度曲线Fig.2 Graph of turbidity

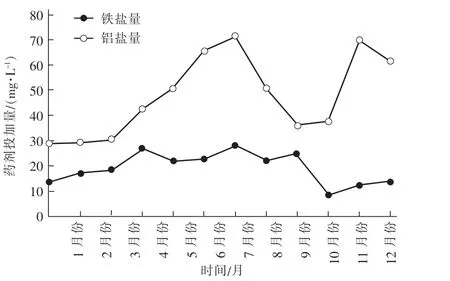

运行中加药量见图3,铁盐设计最大投加量30 mg/L,平均加药量为19.25 mg/L,最小8.34 mg/L,最大27.01 mg/L,均未超过设计最大值;铝盐设计最大投加量为100 mg/L,平均加药量为28.78 mg/L,最小11.07 mg/L,最大57.72 mg/L,均未超过设计最大值。

图3 加药量曲线Fig.3 Drug dosage curve

3 结论与建议

调整药剂投加量进行当日原水混凝烧杯试验,提供出准确的需药量数据,调整加药系统的流量比例,根据烧杯试验给出的需药量参数,按流量比例方法控制混凝药剂投加量。 观察反应池出水絮体密度和出水分离度,及时调整药剂投加量,不断改善反应池出水絮体密度,使出水分离度清晰在沉淀池内快速沉淀,降低沉后浊度,同时调整后混凝的加药量,以保证滤池的过滤效果。