三维电极-电芬顿耦合法处理石油采出水的试验研究

2024-03-16刘济嘉

刘济嘉

(辽宁省市政工程设计研究院有限责任公司, 沈阳110006)

电芬顿法是一种类芬顿方法,是以电化学处理方法和传统芬顿方法相结合的氧化降解有机污染物系统,它属于电化学氧化中的间接氧化,即通过电极反应生成具有强氧化性的H2O2、羟基自由基等中间体,再与污染物作用,间接降解污染物[1]。 电芬顿技术适用于处理多种高浓度工业废水,如造纸废水、制药废水、石油化工废水等。

电芬顿高级氧化法具有运行简单[2-4]、不产生二次污染等优点[5-7],广泛应用于处理高浓度有机废水。 LONG YAN 等[8]开展电芬顿法降解酚和氯苯的试验研究,以石墨作阴极进行Fe2+和H2O2原位生产和循环,比传统Fenton 法降解效果显著提高。 廉雨等[9]利用电芬顿体系降解酸性橙Ⅱ,采用涂有RuO2的铁基板为阳极,碳板为阴极,在较高电流密度下能高效分解酸性橙Ⅱ且电量消耗低。 胡晶晶等[10]设计了三种电芬顿体系分别处理活性艳红染料,表明电芬顿体系的阴、阳极材料对降解效果有影响。

本文在传统的电芬顿氧化法基础上加入三维电极,采用三维电极-电芬顿耦合法降解高浓度、难生化的石油采出水,研究该方法的性能和处理石油采出水的效果,为三维电极-电芬顿耦合法处理难降解有机废水提供依据。

1 材料与方法

1.1 试验装置

试验装置由阴阳电极、电动搅拌机、直流稳压电源、安培表、气体流量计、空气压缩机、曝气头、自动加酸装置等组成,试验装置见图1。 反应器有效容积为750 mL,材料为聚乙烯。 阴极采用石墨棒电极,阳极采用Fe 电极,电极为长17 cm、直径1 cm 的圆柱体,三维电极由纳米铁和活性炭的混合物组成。

图1 试验装置示意Fig.1 Schematic diagram of the testing device

曝气系统由空气压缩机、曝气管、流量计以及反应器内部的曝气头组成[11]。 曝气头用玻璃胶粘置于反应器底部,使粒子电极均匀悬浮于装置中,保证反应器内的各点有机物彻底反应。 阴极设置一根直径1 cm 的曝气软管为电极反应提供氧气。 曝气软管直接连接反应器外部的空气压缩机,中间设置转子流量计,以便根据试验需要调节气体流量。 为了使溶液搅拌均匀,采用六联电动搅拌器调节搅拌速度;反应器内的阳极极板连接直流稳压电源,直流稳压电源后接安培表,显示反应回路中电流的大小[12]。

1.2 试验用水

本文主要研究对象为溶解油和乳化油,为了更加清晰地分析电芬顿处理石油采出水的各项控制参数对电芬顿法处理效果的影响,试验处理的油污水均为自制溶液。

水样配置:在反应器中取0.07 g 原油溶于700 mL 水中,加入4 滴表面活性剂(吐温80),用超声波清洗器超声20 min,再加入5 g Na2SO4,2 滴灭泡剂,调节水样pH 为4,水样即用即配。

2 结果与讨论

2.1 反应时间对处理石油采出水效果的影响

试验连续运行12 h,蠕动泵供水流量为0.42 L/s,模拟石油采出水在容器中平均反应时间为2 h。

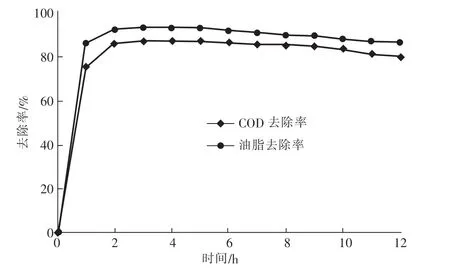

试验条件:水样含油量为100 mg/L,电解电压12 V,极板间距为4 cm,Na2SO4电解质投加浓度为3.5 g/L,曝气量为0.8 L/min,调节pH 为4。 反应随时间的变化对COD 和油脂去除率见图2,耗电量的关系曲线见图3。

图2 反应时间对处理效果的影响Fig.2 The effect of reaction time on treatment efficiency

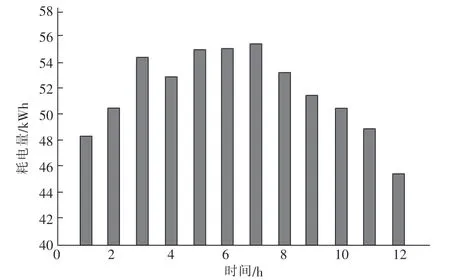

图3 不同时间段耗电量Fig.3 Power consumption in different time periods

如图2 所示,反应1 h 内COD 和油脂的去除率迅速提高到75.69%、86.57%,之后逐渐趋于稳定,对COD 和油脂的去除率缓慢上升,处理5 h 时反应器对模拟石油采出水的处理效果最好,对COD 和油脂的去除率分别为87.47%、93.78%。 反应6 h 后反应器对石油采出水的处理效果缓慢下降,反应12 h 时反应器对COD 的去除率下降到80.24%,对油脂的去除率下降到86.82%,这是因为反应器运行6 h 后,阴阳电极及三维粒子电极表面覆盖了大量絮体及铁泥等物质阻碍了芬顿反应的发生,使电流效率降低,处理效果下降。

由图3 可知,反应前7 h 反应器耗能呈现增加趋势,反应7 h 后反应器耗能逐渐下降。 这是因为反应初期时,反应器内电芬顿反应速率快,但电流效率较高,消耗电量少。 随着反应时间增加,反应器内絮体等物质增加,造成电流效率降低所需耗电量慢慢增大,但絮体并未大量附着于阴阳电极和三维电极上。 随着反应继续深入,阴阳电极及三维电极上附着大量铁泥及絮体造成反应器电阻的增加,此时,反应效果变差,耗电量降低。

2.2 pH 对装置处理石油采出水效果的影响

试验调节pH 为3、3.5、4、4.5,其余反应条件控制为:水样含油量为100 mg/L,电解电压12 V,极板间距为4 cm,Na2SO4电解质投加浓度为5 g/L,曝气量为0.8 L/min。 不同pH 值对试验装置COD 和油脂去除率的关系曲线见图4。

图4 pH 对处理效果的影响Fig.4 The effect of pH on treatment efficiency

由图4 可知,在试验pH 范围内,COD 去除率均在80%以上,油脂去除率均在90%以上,可见,pH值在3.0 ~ 4.5 的变化区间时,对石油采出水处理效果均较好。 当水样pH 值为3.5 时,COD 和油脂去除率最高,对石油采出水降解效果最好。 当pH为3、3.5、4、4.5 时,反应器每小时的平均耗电量分别为43.18、45.36、44.55、43.27 kWh,可以看出,pH值对耗电量的影响并不十分明显,而pH 为3.5 时,反应器中电芬顿反应较剧烈,耗电量最大。

2.3 电解质浓度对装置出水效果的影响

试验调节电解质浓度为4、5、6、7 g/L。 其它反应条件为: pH 为3.5,水样油脂浓度100 mg/L,反应时间120 min,电解电压12 V,极板间距4 cm,曝气量0.8 L/min。 电解质投加浓度对连续性试验中COD 和油脂去除率的关系曲线见图5。

图5 电解质浓度对处理效果的影响Fig.5 The effect of electrolyte concentration on treatment efficiency

由图5 可知,随着电解质Na2SO4浓度增大,COD 和油脂的去除率先增大后降低,当投加电解质浓度为5 g/L 时,对COD 和油脂的去除率最高。 电解质浓度分别为4、5、6、7 g/L 时,反应器平均每小时耗电量为42.69、47.53、53.26、57.21 kWh。 当电解质浓度为7 g/L 时反应器耗电量比电解质浓度为4、5、6 g/L 时提高了33.38%、20.37%、7.42%,可以看出,每小时平均耗电量随电解质浓度的增大而提升,这是因为电解质浓度越大,溶液导电性能越好,反应器电阻越小,耗电量越大,但电解质浓度过高,电能没有用于芬顿反应,反而促进副反应发生,造成能源浪费和处理效果降低。

2.4 极板间距对装置出水效果的影响

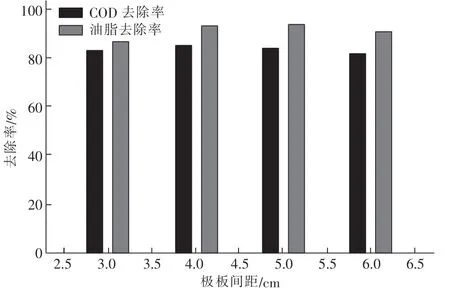

试验调节极板间距为3、4、5、6 cm。 其它反应条件为: pH 为3.5,水样含油量100 mg/L,反应时间120 min,电解电压12 V,Na2SO4电解质投加浓度为5 g/L,曝气量为0.8 L/min。 极板间距对COD、油脂的去除率关系曲线见图6。

图6 极板间距对处理效果的影响Fig.6 The influence of plate spacing on the treatment effect

由图6 可知,极板间距为3 cm 时,COD 和油脂的去除率分别为82.97%、86.56%,极板间距4 cm时, COD 和油脂去除率最高,分别为84.85%、93.87%,随着极板间距继续增大,去除率缓慢降低,极板间距为5、6 cm 时,COD 的去除率分别为83.78%、81.64%,油脂的去除率分别为92.98%、90.76%。 极板间距为 3、4、5、6 cm 时试验装置每小时平均耗电量为38.00、47.52、39.23、30.85 kWh,极板间距对反应器耗电量影响较大,极板间距为4 cm 的耗电量比3、5、6 cm 的极板间距的每小时平均耗电量提高69.71%、21.13%、54.04%。 极板间距小,反应器中芬顿反应效果较好,但极板过于靠近,反应器内三维电极容易形成短流,造成耗电量增大,因此,适当增加极板间距可在保证处理水质的情况下大幅度降低处理过程中的耗电量。 因此,在保证水质和低耗电的基础上,采用5 cm 极板间距。

2.5 电压对装置出水效果的影响

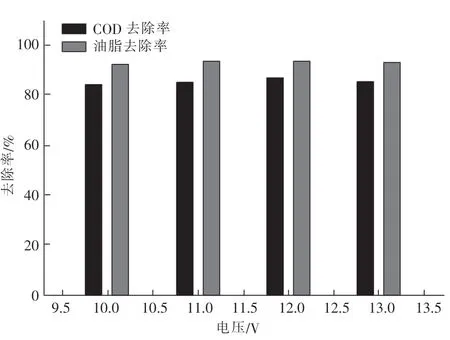

设置电解电压分别为10、11、12、13 V,其它反应条件为:pH 为3.5,水样含油量100 mg/L,反应时间120 min,极板间距5 cm,Na2SO4电解质投加浓度为5 g/L,曝气量为0.8 L/min。 电压对COD 和油脂去除率的影响关系曲线见图7。

图7 电压对处理效果的影响Fig.7 The effect of voltage on processing efficiency

由图7 可知,当电解电压为12 V 时,反应器对COD 和油脂的去除率最高, 分别为85.90%、93.29%。 电解电压分别为10、11、12、13 V 时,反应器平均每小时耗电量分别为35.84、38.92、40.16、44.57 kWh,可见系统耗电量随电解电压的升高而增加。 当电解电压为13V 时,系统促进副反应发生,耗电量较多,电解电压为12 V 时对石油采出水处理效果最好,且耗电量相比10、11V 时仅提高了12%、1.24%,所以此时电流效率较高,处理效果较好。 综上所述,电解电压值选择12 V。

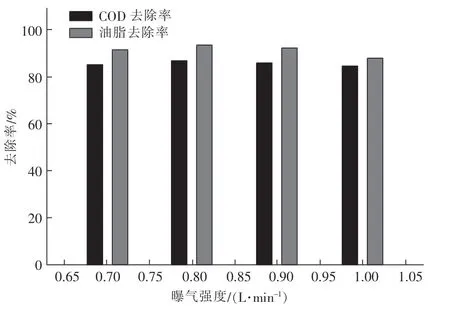

2.6 曝气强度对装置出水效果的影响

控制曝气强度分别为0.7、0.8、0.9、1.0 L/min。其它反应条件为:pH 为3.5,水样含油量100 mg/L,反应时间120 min,电解电压12 V,极板间距5 cm,Na2SO4电解质投加浓度5 g/L。 曝气量对油脂和COD 去除率的关系曲线见图8。

图8 曝气强度对处理效果的影响Fig.8 The effect of aeration intensity on treatment efficiency

由图8 可知,曝气强度为0.8 L/min 时, COD和油脂的去除率最高, 分别达到 86.76% 和93.59%。 曝气强度分别为0.7、0.8、0.9、1.0 L/min时,各反应器平均每小时耗电量为38.12、39.14、41.04、41.19 kWh,可见耗电量随曝气强度的增加而增加,增加曝气强度使反应器中出现固、液、气三相溶液,更有利于电流传导,每小时平均耗电量就会增大。 当曝气强度为0.8 L/min 时,处理效果最好,且每小时平均耗电量较低,综上,调节曝气强度为0.8 L/min,节约电能的同时提高了处理效果。

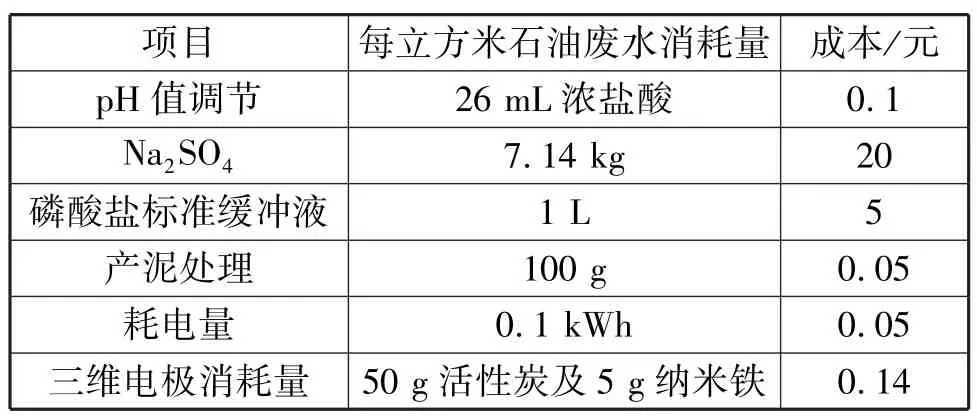

2.7 试验装置批量处理石油采出水成本估算

三维电极-电芬顿耦合法试验装置处理石油采出水的成本主要包括药剂成本、产泥处理、耗电量、三维电极消耗量等。 其中药剂成本包括pH 值调节剂(稀盐酸溶液)、Na2SO4试剂以及出水需将pH 值调回中性的磷酸盐标准缓冲液。 具体使用计量及对应成本估算见表1。

表1 试验装置批量处理石油采出水的成本估算Tab.1 Cost estimation for batch processing of petroleum produced water using experimental equipment

三维电极-电芬顿耦合法试验装置处理石油采出水的处理成本为每吨水25.34 元,成本较低,若水量较大,批量处理成本还有下降空间。

3 结论

① 自制试验装置并用其处理石油采出水,确定最适宜的试验参数为: pH 值3.5,电解质浓度5 g/L,曝气强度0.8 L/min,极板间距5 cm,电压12 V。 此时, 对石油采出水的油脂去除率达到93.29%,COD 去除率达到85.9%,出水能达到二级标准,用电量可以控制在40 kWh 以下。

② 三维电极-电芬顿耦合法处理石油采出水的吨水处理成本为25.34 元,处理成本较低,若水量较大,批量处理成本更低。