开孔层合板线弹性仿真模型研究

2024-03-16陈健昭

陈健昭,陆 宏,秦 翰,金 江,3*

(1.寰宇东方国际集装箱(启东)有限公司,江苏 南通;2.南通大学,江苏 南通;3.集装箱智能制造联合研究院,江苏 南通)

前言

随着我国双碳目标的提出以及我国在碳纤维自主批量化生产方面逐步取得突破,碳纤维复合材料在汽车、轨道交通、航运等民用领域的轻量化应用逐渐成为可能。就汽车领域而言,包含高强钢、铝合金、纤维增强复合材料等新材料的多材料车身设计方案成为主流。其中,碳纤维复合材料凭借其优异的比刚度/比强度、防腐蚀、耐疲劳性能,在汽车轻量化设计中受到工程师的重点关注。目前已有部分知名车企实现了复合材料车身结构件的批量化生产[1],比如2016 年款宝马7 系采用碳纤维B 柱加强件进行车身B 柱轻量化设计;前途K50 全部车身外壳均采用碳纤维复合材料。

由于安装及穿插线束等需求,车身B 柱加强件中必须开大小不等的孔结构用于B 柱内部线路布置。此外,采用螺栓紧固件进行复合材料结构件连接时,也必然要对材料进行开孔。开孔结构会切断纤维影响应力传递且较易产生应力集中,从而对复合材料力学性能产生重要影响。因此,有效预测复合材料开孔板力学性能成为复合材料结构应用的基础。

在有限元分析中,整车身模型单元数量可达数百万之巨[2],为提高分析效率,必须选择合适的单元模型及破坏判据进行车身复合材料结构分析。复合材料开孔板强度受到基体、纤维、纤维与基体界面等性能以及破坏模式影响,一般可采用考虑基体塑性变形和界面渐进损伤的非线性模型进行分析[3-4]。然而,对于整车分析而言,非线性模型计算量过大,不变工程应用[5]。相比于非线性模型,线弹性模型和脆性破坏判据在计算效率方面有明显优势。然而,由于开孔板孔边存在明显的应力集中[6],当网格尺寸变化时,孔边单元的平均应力也随之变化,必然对基于单元应力的破坏分析造成明显影响。如何在线弹性模型条件下,确定合理的网格尺寸,保证分析精度是本文需要解决的问题。

1 实验数据

为获取开孔板有限元模型输入数据,本文基于ASTM-D3039, ASTM-D6641, ASTM-D3518 试验标准对HF30S 碳纤维增强EH801 树脂基体复合材料单向板及±45°层合板进行力学性能测试,加载速度为2 mm/min。本文采用的HF30S/EH801 复合材料购自江苏恒神碳纤维材料有限公司。表1 为试验获得的复合材料力学性能。

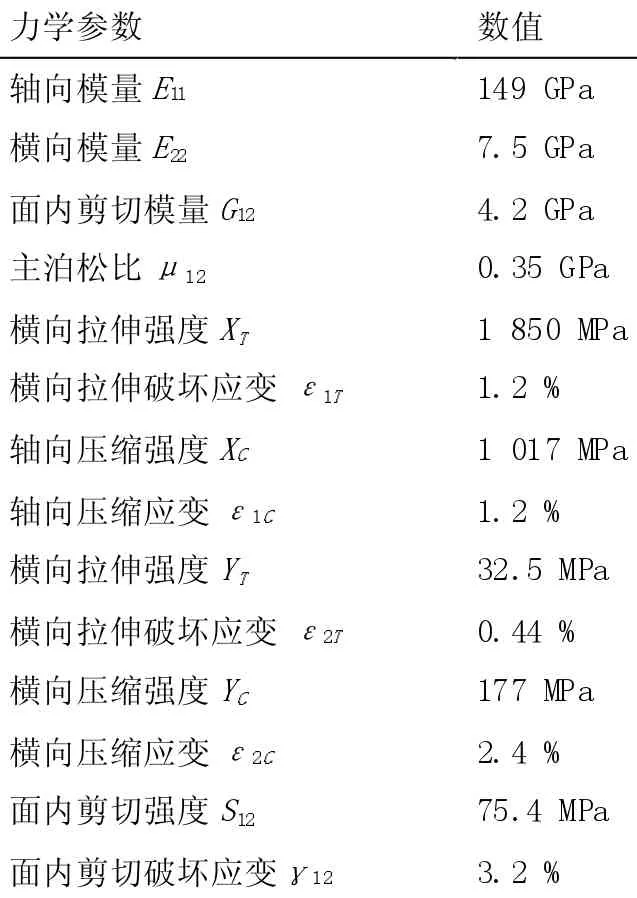

表1 单向板力学性能参数

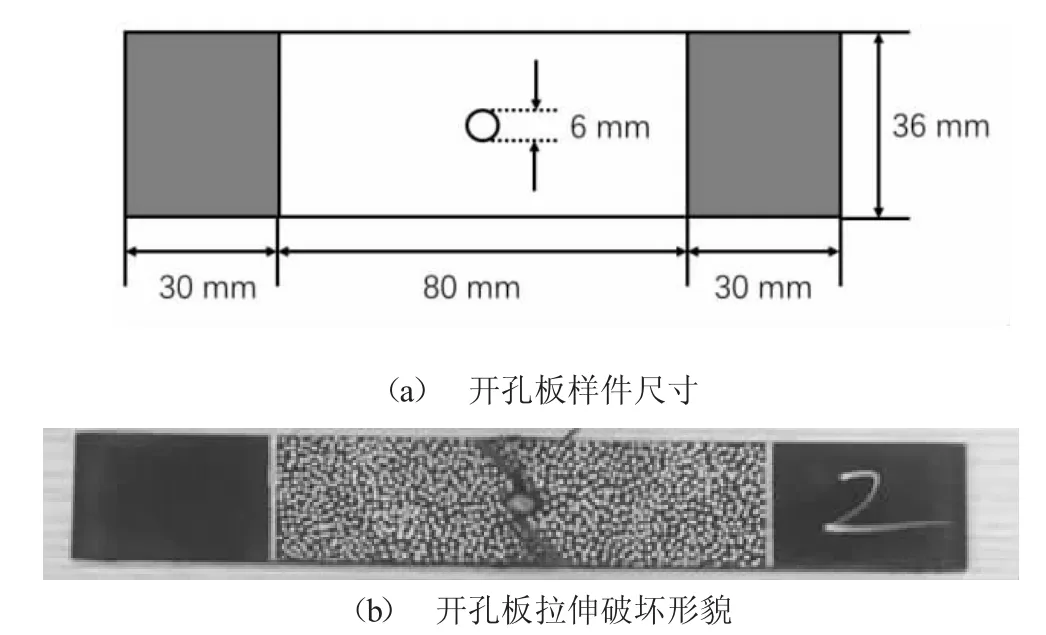

基于ASTM D5766 对准各向同性开孔层合板进行准静态拉伸试验,层合板铺层结构为[45°/0°/-45°/90]4s。加载速度为2 mm/min,层合板厚度为4 mm。表2 为开孔板力学性能参数。图1(a)为开孔板样件示意图, 图1(b)为开孔板样件破坏形貌。由图1(b)可以看出,由于纤维切断及孔边应力集中,样件在开孔区域发生破坏。由表2 可知,开孔板破坏应变仅为0.72%,表明样件为脆性破坏。

图1 开孔板样件

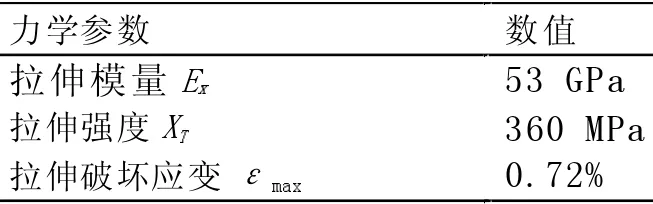

表2 开孔板拉伸力学性能参数

2 有限元模型

2.1 建立模型

基于Abaqus 平台,按照样件尺寸建立几何模型,采用常规壳单元,输入单层板材料参数,通过复合材料模块定义层合板各层铺放角度,采用四边形网格,通过位移施加载荷。

一般而言,单层板包括纤维拉伸破坏、纤维压缩破坏、基体拉伸破坏、基体压缩破坏等破坏模式。其中,基体的拉伸和压缩破坏会引起当前材料单元性能衰减,单元依然可以承受一定载荷,即为非致命破坏,纤维破坏则会导致单元丧失承载能力,即为致命破坏[7]。因此,在不考虑渐进损伤的线弹性假设下,可采用纤维拉伸或压缩脆性破坏判据进行开孔板有限元分析。在Abaqus 中,可基于软件内置的Hashin 破坏判据,将单层板轴向拉伸、轴向压缩参数设置为实际值,其余参数设置为无穷大来实现判据设定。

2.2 网格尺寸研究

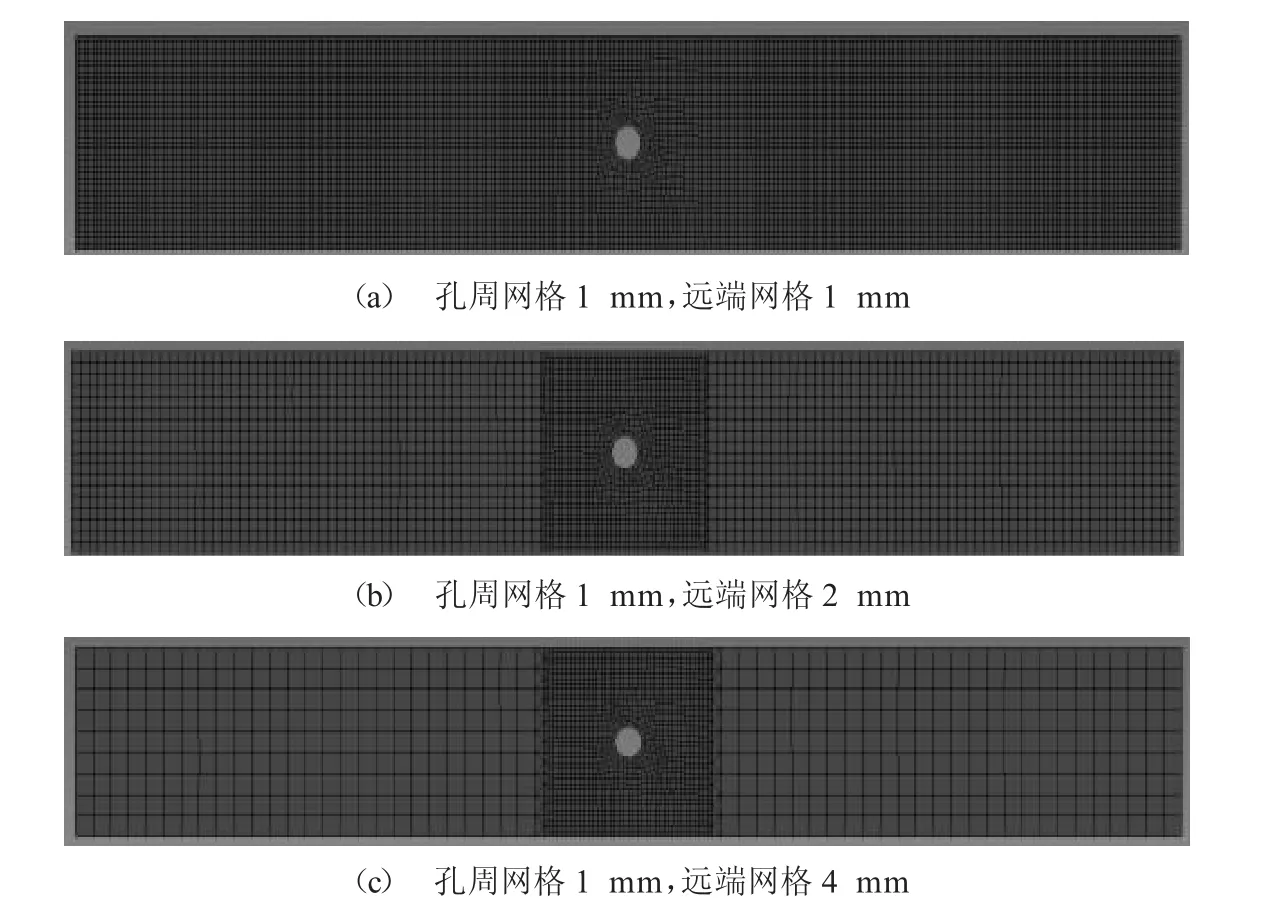

首先探究距孔边距离较远单元的网格尺寸对分析精度的影响。建立如图3 所示的三种模型,三种模型孔周单元尺寸均为1 mm,远端单元尺寸分别为1 mm,2 mm,4 mm。

基于图2 所示三种网格尺寸,当第一个单元发生破坏时,对应的开孔板拉伸强度均在371 MPa 左右,波动幅度在1%以内,但图2(a)的计算耗时是图2(c)的4 倍以上。这说明远离孔边距离达到6 倍孔径以上的单元网格尺寸对开孔板性能分析影响较小可以忽略,从提高计算效率角度来看,远离孔边网格尺寸以较大为佳,因此后续分析均设定远离孔边单元网格尺寸为4 mm。

图2 三种远端网格尺寸有限元模型

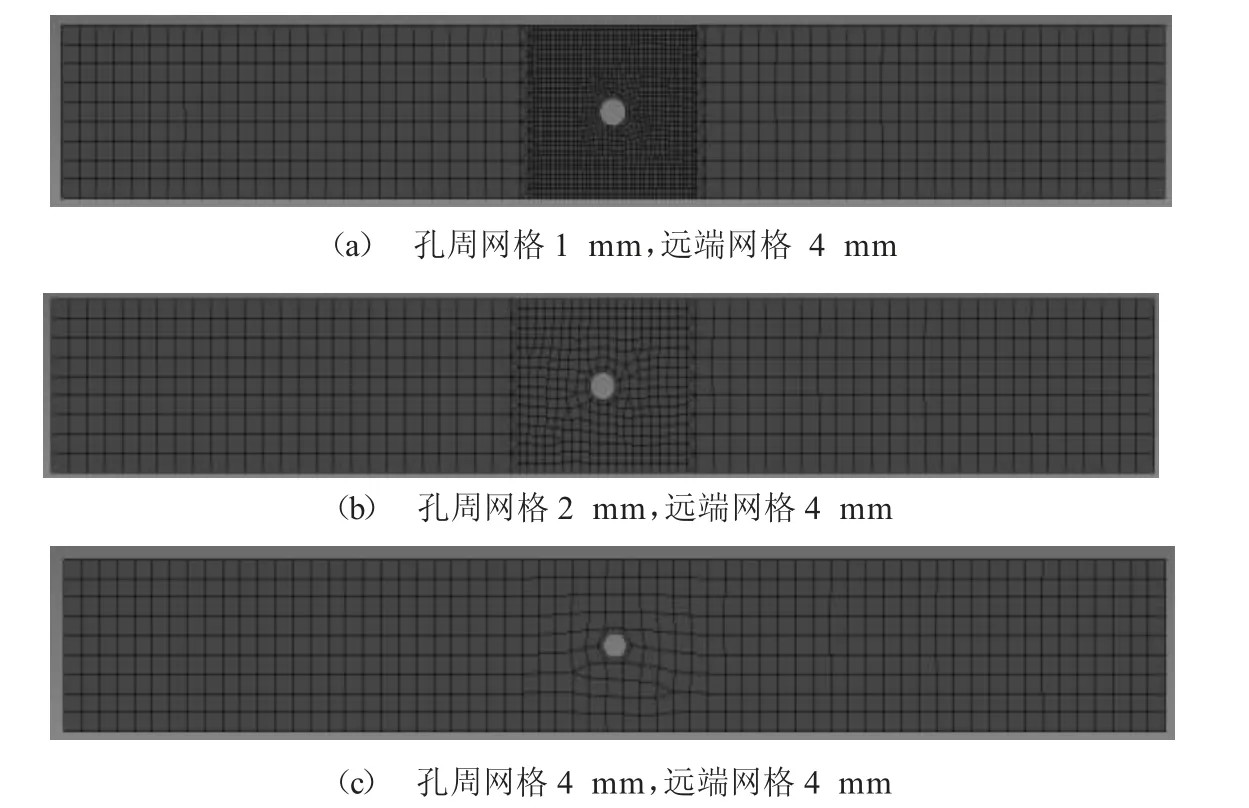

然后探究孔边单元网格尺寸变化对分析精度的影响。建立如图3 所示的三种模型,三种模型孔周网格尺寸分别为1 mm,2 mm, 4 mm。

图3 三种孔周网格尺寸有限元模型

经计算,当第一个单元发生破坏时,图3(a)所示模型的强度为371 MPa, 预测误差约为3%。图3(b)所示模型的强度为411 MPa,预测误差约为14%。图3(c)所示模型的强度为428 MPa,预测误差约为19%。可见,线弹性假设下,孔边网格尺寸对开孔板强度预测有明显影响,对本文所用材料及模型,孔边单元尺寸为1 mm 时,预测精度最高。随着网格尺寸增大,模型预测强度变大。这是因为,模型中提取出的单元应力本质上是该单元空间范围内各积分点应力的平均值,单元尺寸越大,意味着用于计算单元平均应力的积分点覆盖范围越大。由于孔边存在明显的应力集中,随着孔边距离的增加,积分点应力逐渐降低并趋于稳定。因此,更大的单元网格尺寸对应的单元应力越低,在同一破坏判据下,预测的强度就越高。

值得注意的是,线弹性假设及第一单元脆性破坏判据下,对于本文采用的材料,采用孔周网格尺寸为1 mm 的模型进行计算可取的较好的预测精度。然而,对于整车规模的有限元模型,1 mm 网格尺寸对计算资源消耗过大,在整车模型尺度,一般采用更大的网格尺寸进行分析。因此,在实际工程中,需根据实际网格尺寸,基于开孔板试验数据,调整材料输入参数,以达到在较低计算消耗条件下获得较高预测精度的目的。

3 结论

在整车有限元分析中,计算资源消耗很大。为实现在较低计算消耗条件下获得较高预测精度的目的,本文针对复合材料开孔板拉伸这一工况,基于线弹性假设和第一单元脆性破坏判据,建立开孔板有限元模型,研究了网格尺寸对开孔板力学性能预测能力的影响。结果发现,距离孔边6 倍孔径以上的单元的网格尺寸对计算结果影响较小,为提高计算效率,可采用较大的网格尺寸;对于孔周单元,网格尺寸越大,第一单元破坏时对应的单元应力越小,在同一破坏判据下,预测的强度越大。对于本文采用的材料和模型,孔周单元尺寸为1 mm 时,预测精度较好。实际工程中,需根据实际分析所需网格尺寸,基于开孔板试验数据对材料输入参数进行相应调整,以保证计算精度。