基于CFD 的JWF1217 型梳棉机滤尘管道气流分析

2024-03-16李秋英邢明杰倪敬达任光业李梦晗

李秋英 邢明杰 倪敬达 任光业 李梦晗

(1.青岛大学,山东青岛,226071;2.江南大学,江苏无锡,214122;3.青岛宏大纺织机械有限责任公司,山东青岛,266101)

随着梳棉机产量的不断提高,梳理过程中单位时间产生的短绒、杂质增多,如果不能及时清除,会发生堵塞,影响生产效率,降低生条质量。滤尘管道是梳棉机除尘系统的核心部分,除尘管道的形式、走向、管径大小等设置都会影响梳棉机的吸尘效果,因此对滤尘管道的气流特性进行研究分析具有重要意义[1]。CFD 即计算流体动力学Computational Fluid Dynamics 的简称,该技术应用于纺织机械领域可大幅缩短产品研发周期,降低研发成本,提高企业的竞争力[2-4]。本研究通过数值模拟方法对JWF1217 型梳棉机滤尘管道气流进行流场、压力场分析,根据计算所得的气流速度、压力、风量大小和分布情况判断各管道内风量风压分布的合理性,结合梳棉机梳理理论指出管道流场存在的问题,为后续梳棉机结构改造提供理论参考。

1 JWF1217型梳棉机的滤尘管道数值模拟

为方便计算,仿真时对滤尘管道做以下设定:不考虑滤尘管道的传热;不考虑模型中的圆角、倒角、凸台等对气流流动的影响;不考虑管道中的短绒、尘杂等对气流流动的影响;将滤尘管道中的气体视作不可压缩气体。

1.1 数值模拟基本理论

滤尘管道内部为不可压缩、黏性、湍流流体,其体积质量和黏度分别为1.225 kg/m3和1.7×10-5Pa·s,气体运动方程满足物理定律,包括连续方程、动量方程和能量方程。本研究采用标准k-ε湍流模型,选用压力-速度耦合算法SIMPLE 和二阶迎风格式(Second Order Upwind)进行求解和离散。由于不考虑热交换,故忽略能量方程。

流体流动时,其质量既不会产生也不会消失,即单位时间内流入流体单元体内的质量与单位时间内流出质量相等,符合质量守恒定律。具体连续方程如下。

式中:x、y、z分别代表空间坐标系3 个坐标轴的正方向,u、v、w分别代表x、y、z方向的速度。

动量守恒定律是任何流动系统都必须满足的基本定律,可表示为微元体中流体的动量对时间的变化率等于外界作用在该微元体上的各种力之和,符合牛顿第二定律。具体动量方程如下。

式中:Fx、Fy、Fz分别表示单位体积的体积力F在x、y、z方向的分量;μ为动力黏度;p为静压力;ρ为体积质量。

标准k-ε湍流模型通过求解两个单独的运输方程来确定湍流长度和时间尺度,k代表紊流脉动动能,ε代表紊流脉动动量耗散率,具体方程如下[5],其中

k方程为:

ε方程为:

式中:cμ=0.09,c1=1.44,c2=1.92,σk=1.0,σε=1.3;为非稳态项为对流项;为扩散项;为产生项为消失项。

1.2 JWF1217 型梳棉机滤尘管道模型的建立

新型梳棉机滤尘效果会影响生条和成纱质量。由于梳棉机设计需要,管道支管和吸点较多,管道连接处结构突变会引起涡流,增加压力损失,同时流体从小管径进入大管径时发生突变式分离,产生能量损失,会导致除尘效率偏低[6]。为减弱管道内涡流的产生,JWF1217 型梳棉机滤尘主管道拐角处采用大圆弧过渡,尽可能避免大幅度弯曲;主、支管道连接处采用主管道渐宽结构,以保证管道的稳定性和密封性。

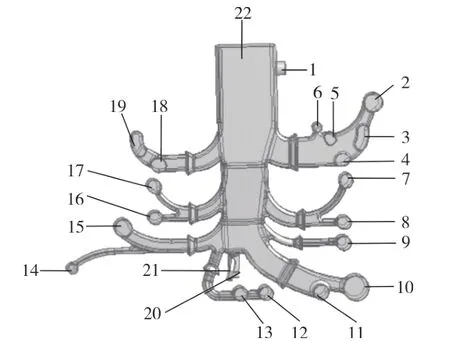

为方便对滤尘管道气流的计算,去除管道上不必要的零件及圆角、倒角和凸台等特征,最终得到的滤尘管道流体域模型如图1 所示。

1—棉箱吸点;2—盖板清洁辊吸点;3—盖板右后吸点;4—盖板左后吸点;5—盖板主动轴吸点;6—盖板飞花吸点;7—后上棉网清洁器吸点;8—后下棉网清洁器吸点;9—刺辊放气罩吸点;10—刺辊第一落杂区吸点;11—刺辊第二落杂区吸点;12—锡林漏底后吸点;13—锡林漏底前吸点;14—大压辊吸点;15—清洁辊吸点;16—前下棉网清洁器吸点;17—前上棉网清洁器吸点;18—盖板左前吸点;19—盖板右前吸点;20—集束器吸点;21—圈条器吸点;22—主管道。图1 JWF1217 型梳棉机滤尘管道流体域模型示意图

1.3 网格划分及边界条件设定

本研究模拟环境大气压101 325 Pa,边界条件设定如下。压力入口边界:各吸风口,给定压力0 Pa。压力出口边界:主管道出风口,给定压力为-800 Pa。壁面条件:无滑移。

采用非结构化四面体网格进行划分并进行局部细化处理。为保证仿真的准确性,对出入口边界进行边界层网格划分。梳棉机滤尘管道整体网格的网格数1 611 201 个,网格节点566 264 个,具体网格模型如图2 所示。

图2 JWF1217型梳棉机滤尘管道网格模型及局部放大图

2 数值模拟结果与分析

2.1 速度场分析

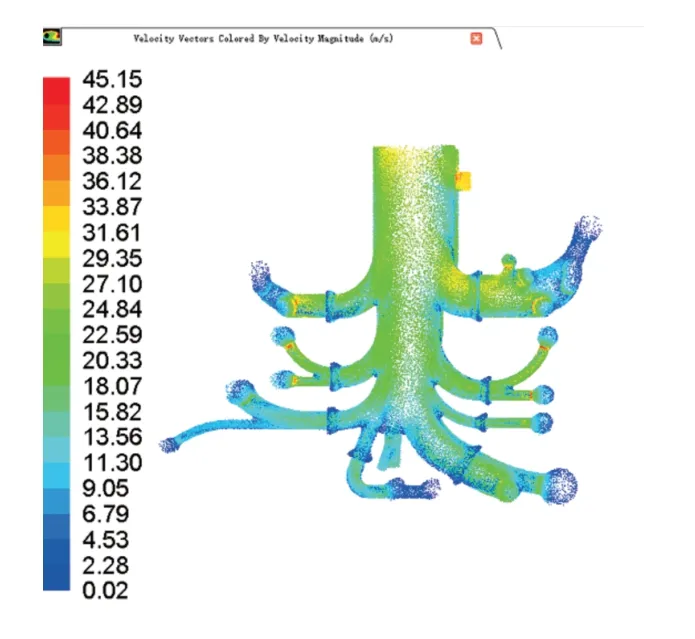

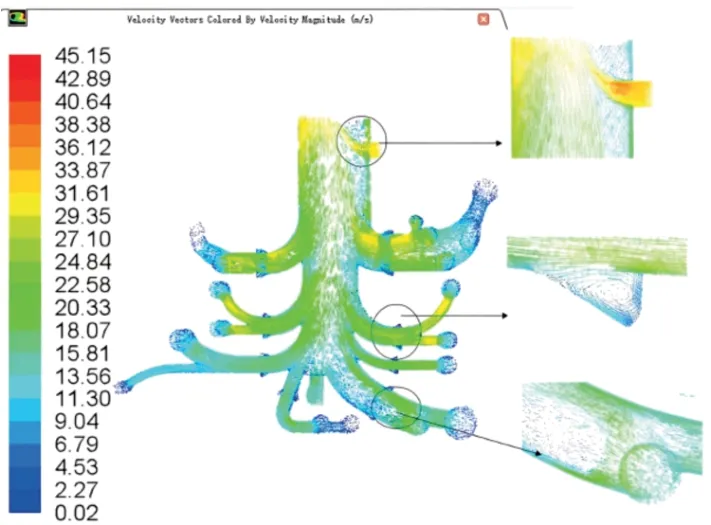

梳棉机滤尘管道整体速度矢量图如图3 所示。梳棉机滤尘管道流线图及局部放大图如图4所示。从图3 可以看出,棉箱吸点距离主管道吸风点最近,故气流的速度最高,平均速度达到32 m/s,可以及时将排到下棉箱前后静压箱内的短绒和杂质吸走。锡林、刺辊、盖板是梳棉机主要梳理排杂区,梳理过程中产生的棉结短绒若不及时清理,容易发生塞花,影响生条质量。图3 中滤尘管道的主管道拐角处采用大圆弧过渡,减少气流和管道碰撞产生的回流,管道内气流流动顺畅,且没有明显的流动分离[7];滤尘主管道、刺辊落杂区、盖板和前后棉网清洁器吸点的风速较高,能及时吸走短绒和尘杂;盖板右前吸点、大压辊吸点和锡林漏底后吸点距离主管道较远,管道偏长,风速偏低,但由于这些点产生的多为短绒和微杂,风速基本达到设计要求。

图3 梳棉机滤尘管道速度矢量图

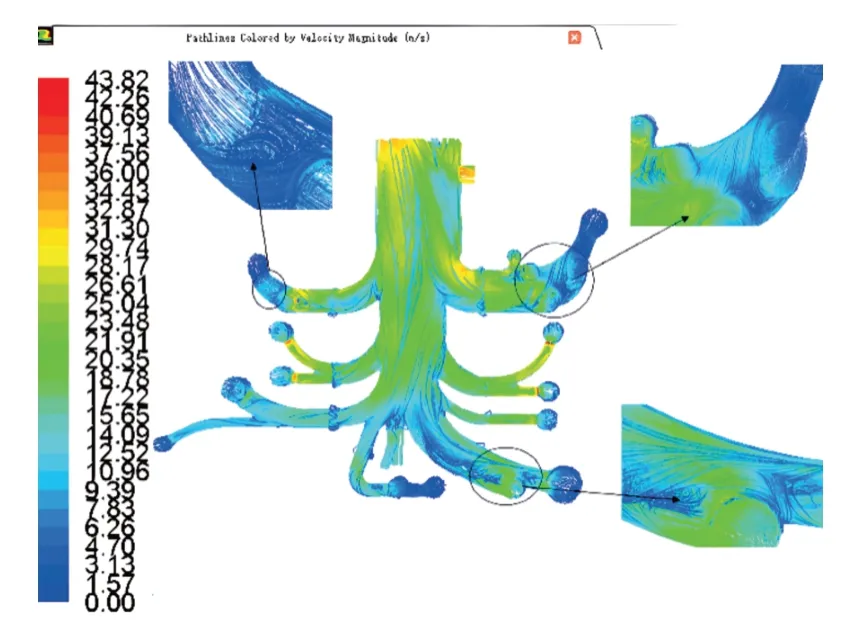

图4 梳棉机滤尘管道流线图及局部放大图

从图3 和图4 可以看出,管道转折角小于90°的地方存在微小涡流。在管道发生转弯时,夹角越小,气流所受阻力越大,急转弯时会出现气体分子紊流滞留情况[8]。气流流动不够顺滑,流向不规律产生小涡流,使得风速降低,但主管道内的风速并无明显降低,故此处产生的涡流影响可忽略不计;管道内气流流线呈螺旋状,这是由于管道两侧结构和气流流量分配不同造成的;从局部放大图中可以看出,在吸点较多的地方存在小涡流区,这是因为气流从远端吸点流向主管道时,与近端吸点气流发生碰撞,又因近端吸口气流流速较大,导致远端气流回转形成涡流;由于涡流靠近压力入口处,故对吸尘效果的影响不大。

为更好了解滤尘管道内部气流流动情况,在距y方向75 mm 处做截面,观察xz平面的速度矢量,如图5 所示。梳棉机前部除杂需求小于后部,由图5 可看出,滤尘管道内的风速在15 m/s~30 m/s 之间,且主管道两侧气流分布较为合理,前部气流流动与后部相比较为平缓,符合实际吸风需求。滤尘主管道与支管道交接处,为保证两者之间连接的稳定性和密封性,主管道尾端设计为渐宽型结构,近壁面的气流运动到此处产生突然扩张流动和转弯,与管道壁发生碰撞,流线轨迹改变,产生局部漩涡。从局部放大图中看,渐宽处气流产生的漩涡对管道内风速的影响不明显,故此结构设计合理。

图5 梳棉机滤尘管道y 方向截面矢量图

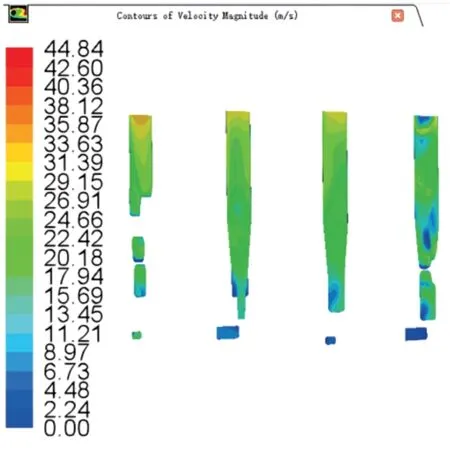

图5中,主管道内出现涡流,为探究主管道内涡流情况,在x方向做截面,如图6 所示。图6 中从左到右分别为x方向-150 mm、0 mm、100 mm、200 mm 处的速度云图。由图6 可看出,管道内风速均匀,仅在压力出口处和管道拐角处出现微量涡流,造成少量能量损失。

图6 梳棉机滤尘管道x 方向截面速度云图

2.2 压力场分析

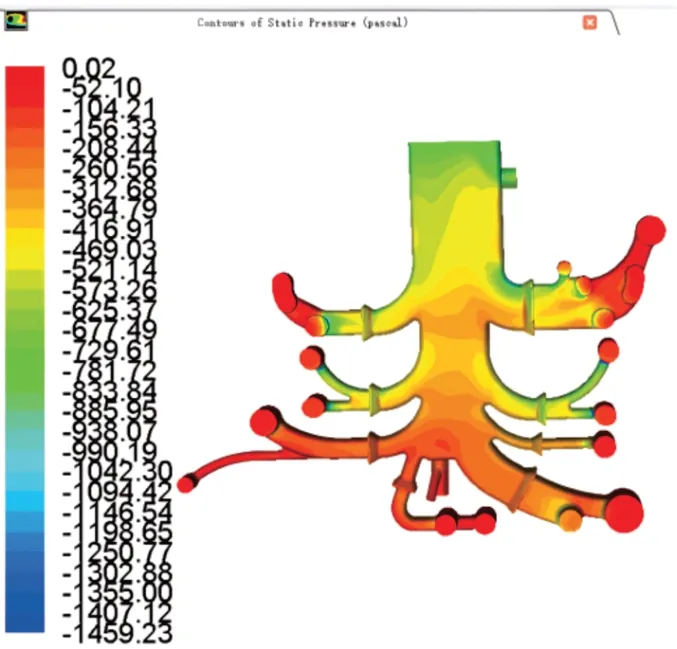

JWF1217 型梳棉机滤尘管道的压力云图如图7 所示。可以看出,当气流从管道流过时,气流之间摩擦消耗能量,产生压降;在经过拐角、弯管、三通管、吸口结构等管道结构发生变化的地方时,由于气流流动方向和速度发生变化而形成涡流,产生局部能量消耗,造成局部压降[9-10]。滤尘主管道出口处负压800 Pa 吸风,主管道的负压低于支管道,且管道内压降过渡平滑,无明显的压力骤变,负压利用率高,能量损失小,有利于吸走尘杂。滤尘分支管道最远端,如盖板右后吸点、盖板左前吸点、锡林漏底后吸点、大压辊吸点等,由于偏离主管道吸风口,且管道长,负压值偏低,特别是管道较长的大压辊吸点,吸口平均压力不足-20 Pa,但此处主要吸的为短绒和微杂,负压能达到吸风要求。梳棉机滤尘管道xz截面的湍流动能图如图8 所示。可以看出,整个滤尘管道的流动性较好,管道的前部几乎没有湍流耗散,后部由于风量分配点多,气流流动较为紊乱,在主管道拐角处和气流出口处出现局部湍流耗散,这与上述速度场分析相互映证。

图7 梳棉机滤尘管道压力云图

图8 梳棉机滤尘管道湍流动能图

2.3 定量分析

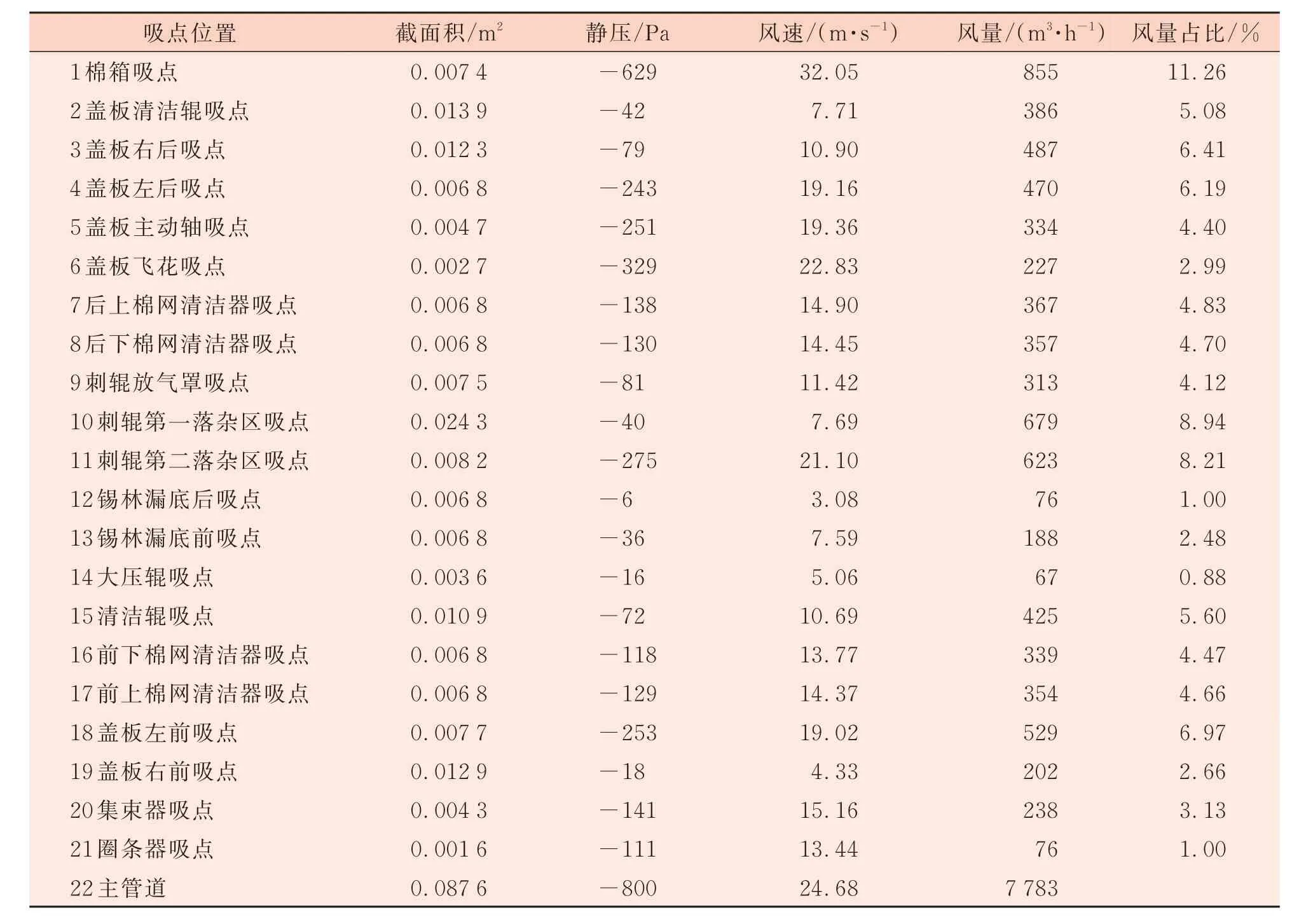

以上均是基于图像所做的流场特性分析,下面将基于具体数值做流场定量分析。各吸点静压、风速、风量的计算值如表1 所示。需要说明的是,各吸点的静压、风速等参数的计算值是基于图1 所示的吸点截面上的平均值。由于在模拟时未考虑滤尘管道内的短绒尘杂对气流的影响,所以模拟所得的风量与实际情况相比应该会高,但风量分配比例无差别。

表1 JWF1217 型梳棉机滤尘管道各吸点静压、风速和风量的计算值

主管道吸点给定-800 Pa 时,出风口处风量7 783 m3/h,风速24.68 m/s,各吸点的风量总和7 592 m3/h,模拟所得数值为无杂质影响的理想空气状态且无壁面摩擦损失,其总吸风量偏高,但整体风量风压分布比较合理。从吸风量上看,棉箱吸点吸风量最大,占总吸风量的11.26%,这与前面分析符合。后上、下棉网清洁器的吸风量比较平均,均占总风量的4.7%左右,且后上棉网清洁器吸点较后下吸点稍高,符合实际吸风需求。

梳棉机在梳理过程中不同位置的吸尘要求不同,若吸风口风量风压过小,则不能有效去除短绒和尘杂;相反,风量风压过大则会将好的纤维吸走,造成浪费。对于梳棉机,其除杂作用主要由刺辊部分和锡林盖板部分来完成,因此保证刺辊落杂区的风速、风量和前后盖板杂质吸点的风速、风量是非常重要的。第一、二落杂区的吸风量分别为679 m3/h、623 m3/h,占总吸风量的8.94% 和8.21%。由于第一落杂区的吸口截面偏大,导致风速较低,风速7.69 m/s,不利于短绒杂质的吸入,在不降低风量的情况下提高吸点风速有利于提高吸尘效果[11]。盖板处吸点较多,除了远端盖板右前吸点风压风速小,其余吸点风量范围在202 m3/h~487 m3/h,风速较大,在10 m/s~23 m/s之间,这是因为盖板吸点距离主管道负压吸风点较近,风量风压风速都比较大,能有效进行吸尘除杂工作。

3 结语

梳棉机滤尘管道的结构设计对吸尘系统的能量消耗、工作能力和除尘效率有较大影响。通过对JWF1217 型梳棉机滤尘管道的模型进行简化,选用标准k-ε湍流模型和二阶迎风格式对其进行离散求解,并对计算所得的速度矢量图、速度流线图、压力云图、湍流动能图进行定性和定量分析,结果表明:该管道结构顺滑,整体气流流动性好,总体与实际梳棉机吸风要求相符。

在结构设计方面,在结构限制满足要求的前提下,滤尘管道拐角处采用大圆弧过渡设计,保证气流场分布均匀流畅,尽可能减弱管道内出现的涡流;主管道与支管道连接处采用主管渐宽结构,保证管道稳定性与密封性的同时,避免了对管道流速的影响。

在气流分配方面,管道内压力分布合理,仅在管道壁面、拐角及管道连接处出现小涡流,能量消耗较少,负压利用率高。盖板处和刺辊落杂区等吸杂主要区域所分配的风量高,能有效吸走较大的杂质和短绒;锡林漏底后吸点、大压辊吸点和圈条器吸点等主要吸短绒和微尘的地方,所分配的风量较低,保证吸走短绒的同时不会将好的纤维吸走;梳棉机后部分配的风量与前部相比高,避免了梳理过程中生成的杂质短绒不能被及时吸走而导致的堵塞现象,有利于稳定生产效率。