风电齿轮箱磨损故障建模与分析

2024-03-14范志锋

范志锋

(1.绿色风机制造湖北省协同创新中心,湖北武汉 430065;2.武昌工学院,湖北武汉 430065)

0 前言

风电齿轮箱是风电机组的关键部件[1],在野外环境长期运行过程中,会发生各种故障。通常,早期发生的裂纹、点蚀、磨损等轻微故障,不会影响风电机组的正常运行。但随着早期故障的发展,会出现断齿、振动加剧,最终导致风电机组无法正常运行。针对风电齿轮箱典型故障状态下的动态响应与故障诊断问题,不少学者开展了大量的研究工作。KUMAR、ROY[2]建立了太阳轮裂纹故障状态下风电齿轮箱的动力学模型,采用分步直接积分法求解得到了太阳轮裂纹深度为0%、10%和30%时的接触力和角速度等动态响应。毕玉等人[3]构建了计及齿根裂纹扩展方向与路径的风电齿轮箱多自由度动力学模型,分析了不同齿根裂纹扩展程度对风电齿轮箱振动特征的影响规律,并利用广义BP神经网络对齿根裂纹故障进行了识别。郭延鑫等[4]以1.5 MW风电齿轮箱为例,通过建立虚拟样机模型,分析不同处齿轮裂纹故障对高速级齿轮运动参数的影响。陈特[5]采用集中质量参数法建立了FZCR2500风电齿轮箱的动力学模型,计算了齿面点蚀与齿根裂纹两种典型故障状态下齿轮箱的动力学特性。刘梦凡[6]建立了750 kW风电齿轮箱的虚拟样机模型,通过动力学仿真,分析了断齿、点蚀等典型故障状态下齿轮箱的故障特征。吴建伟[7]以2.5 MW风电齿轮箱为研究对象,建立了含裂纹故障行星轮系动力学模型,仿真研究了不同裂纹故障程度对行星轮系动态响应的影响。张磊[8]分析了行星轮单齿和多齿等裂纹故障下兆瓦级风电齿轮箱系统响应的时域特性、频域特性以及时频分布情况。VAMSI等[9]采用振动分析、声学信号分析和润滑油分析等状态监测技术,开展了某风电齿轮箱的断齿和齿根裂纹两种故障早期检测的研究。LI等[10]提出一种基于盲源分离的风电齿轮箱齿轮裂纹检测方法,该方法能够准确识别裂纹故障振源。上述文献针对风电齿轮箱的裂纹与点蚀故障特征与诊断问题进行了研究,取得了大量的研究成果,但针对风电齿轮箱磨损故障问题的研究较少。

本文作者以某MW级风电齿轮箱为研究对象,基于SolidWorks和ADAMS软件建立健康状态和磨损故障状态下的虚拟样机,通过合理设置仿真参数进行仿真分析,获取典型齿轮磨损状态下风电齿轮箱的输出特性,为早期故障诊断提供一定的理论参考依据。

1 风电齿轮箱动力学建模

1.1 虚拟样机建立

文中研究对象是某5 MW级风电齿轮箱,该齿轮传动系统由两级行星齿轮传动和一级定轴齿轮传动组成。其中两级行星轮系均由1个太阳轮、3个行星轮与1个齿圈构成。风电齿轮箱齿轮的主要结构参数见表1。

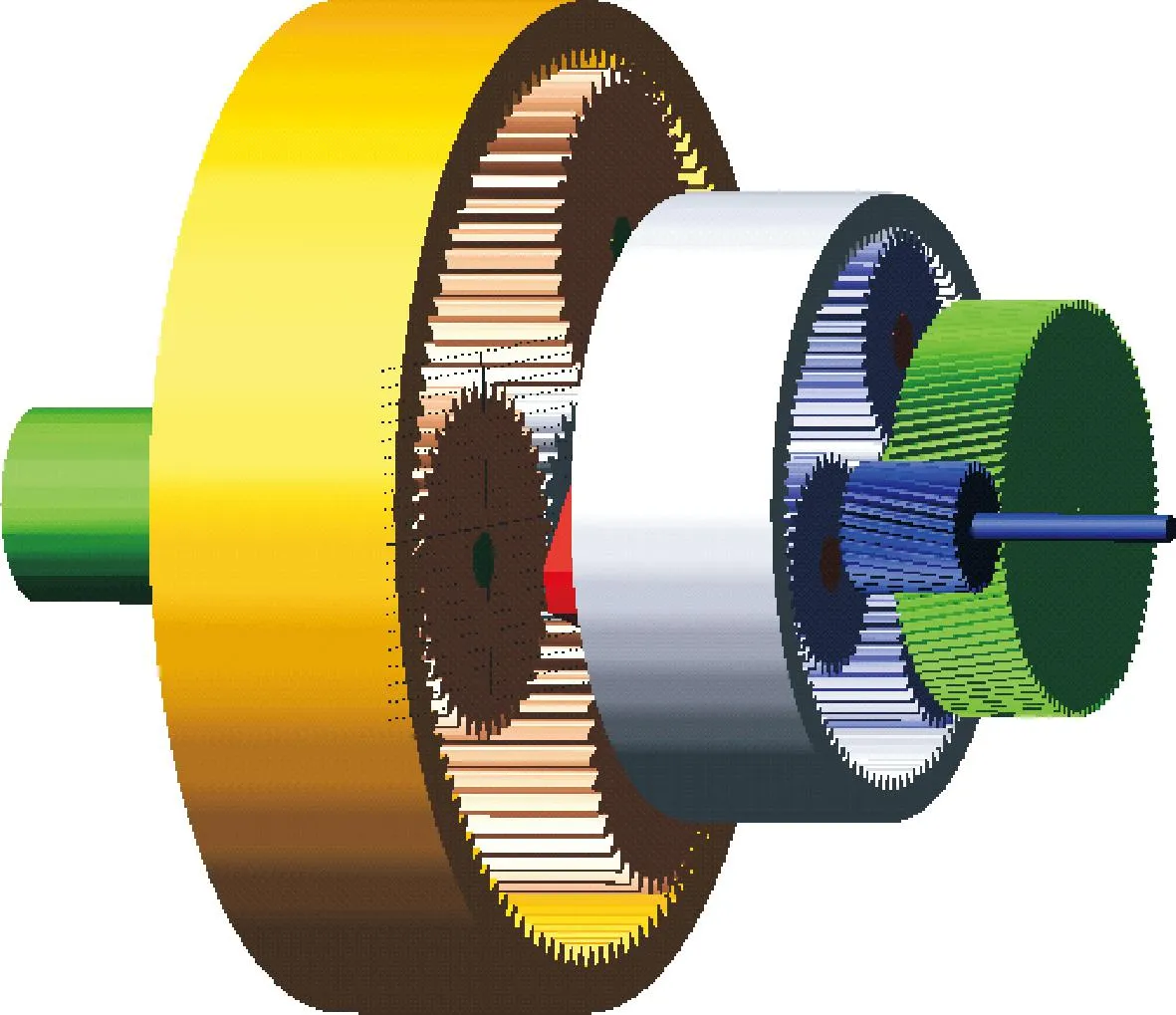

利用SolidWorks软件建立风电齿轮箱各零件的三维模型,并进行装配。建模过程中,在不影响仿真准确性的前提下,对模型进行适当简化处理。在SolidWorks中用Parasolid 格式保存文件,然后导入ADAMS 中,对各零件的材料和颜色进行设置,建立的风电齿轮箱虚拟样机如图1所示。

图1 风电齿轮箱虚拟样机模型

1.2 部件运动副设置

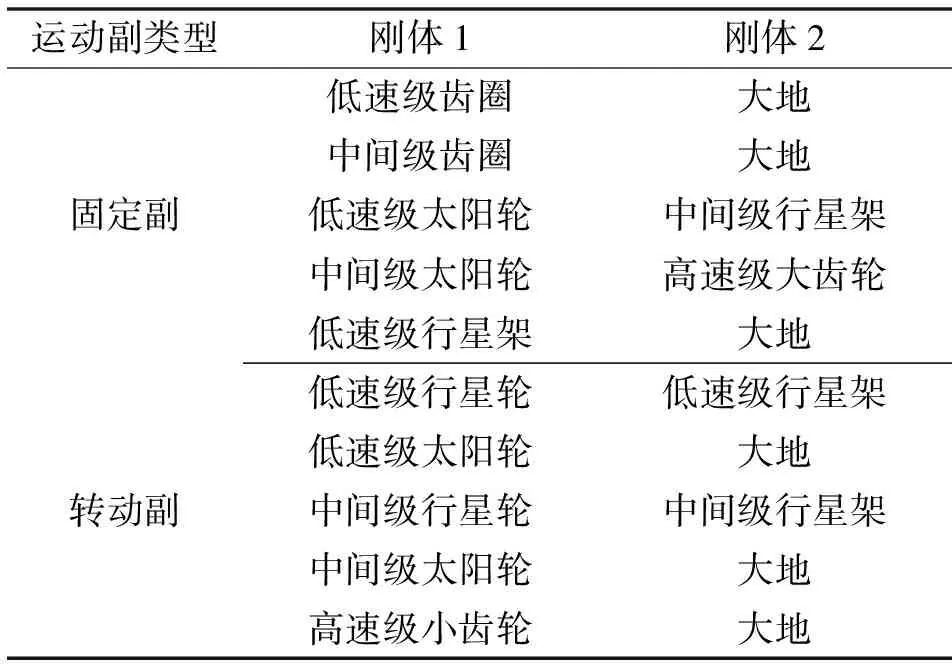

根据风电齿轮箱各部件之间的连接和运动关系,在ADAMS中设置相应的运动副,见表2。

表2 部件之间的运动副

1.3 力和运动参数设置

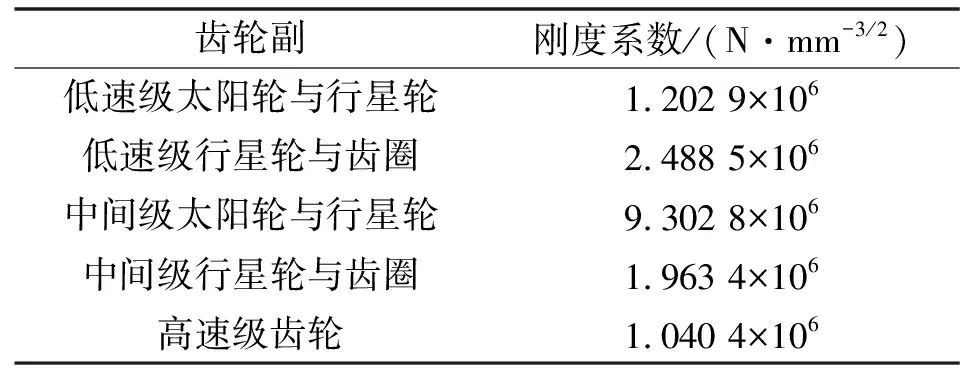

齿轮啮合时,会在接触处产生接触力,本文作者采用冲击函数法计算接触力[11]。在风电齿轮箱的虚拟样机中,一共需要设置13个接触力。接触力参数的设置方法见文献[12],其中啮合刚度系数见表3。

表3 齿轮啮合刚度系数

在风电齿轮箱中,低速级行星架作为输入端,在该旋转副上施加转速72°/s;高速级小齿轮作为输出端,根据负载功率和齿轮尺寸,在高速级小齿轮上施加负载转矩4.173 8×107N·mm。输入转速和负载转矩均调用STEP函数,在4 s 逐渐达到稳态值。

2 健康状态仿真与结果分析

为确保仿真精度,同时兼顾仿真速度,积分格式设置成SI2[11],设置仿真时间为8 s,共40 000步,进行健康状态下风电齿轮箱的动力学仿真。

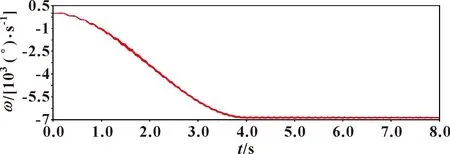

图2为高速级小齿轮角速度曲线。可以看出:4 s稳定后,高速级小齿轮的角速度出现一定波动。这是由于风电齿轮箱多级齿轮啮合传动存在周期性冲击造成的。根据图中数据可以计算出,稳定后(4~8 s)高速级小齿轮角速度的均值为-6 864.388 1°/s,而理论计算值为-6 864.336°/s,误差仅为0.000 76%。

图2 健康状态高速级小齿轮角速度曲线

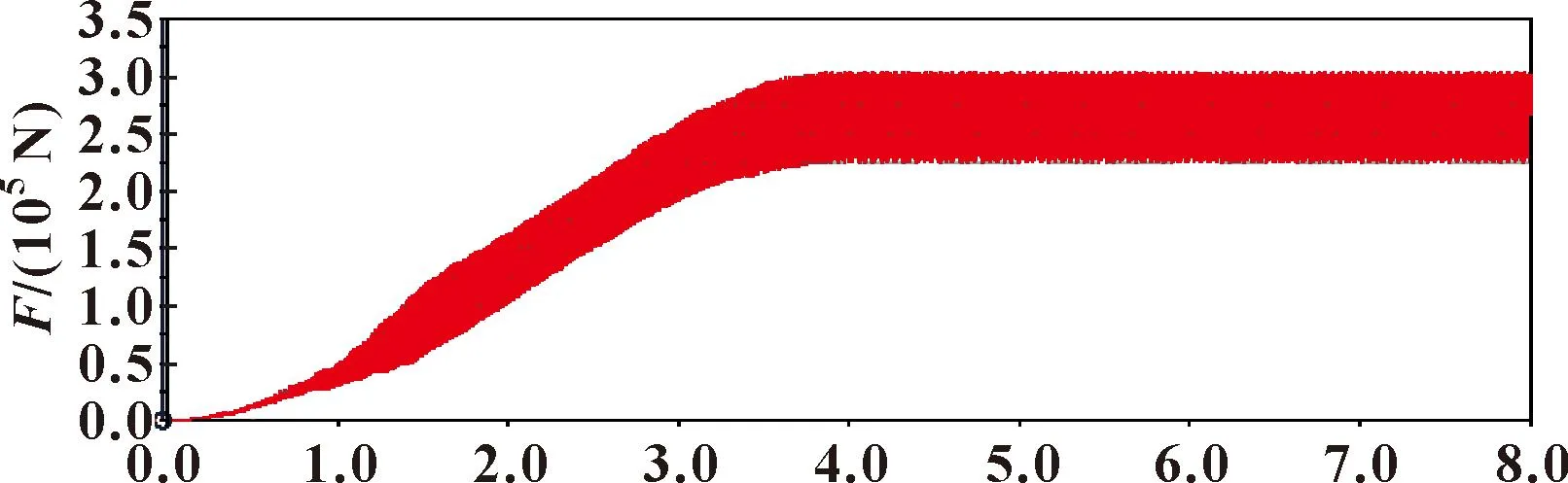

图3和图4为高速级齿轮接触力曲线。同样,在4 s稳定后,接触力呈现周期性波动,根据图中数据计算出接触力的均值为2.646 3×105N。

图3 健康状态高速级齿轮接触力曲线

图4 健康状态高速级齿轮接触力局部放大图

同理可以从仿真曲线中计算出低速级、中间级各齿轮之间的接触力。风电齿轮箱各级齿轮接触力仿真值与理论值比较见表4,表中行星轮系齿轮副的接触力取3个行星轮均值。

表4 齿轮接触力仿真值与理论值对比

通过以上分析可见,文中建立的风电齿轮箱虚拟样机,其传动比和接触力仿真值与理论值的误差均在5%以内,验证了动力学模型的准确性。

3 磨损状态仿真与结果分析

3.1 磨损故障建模

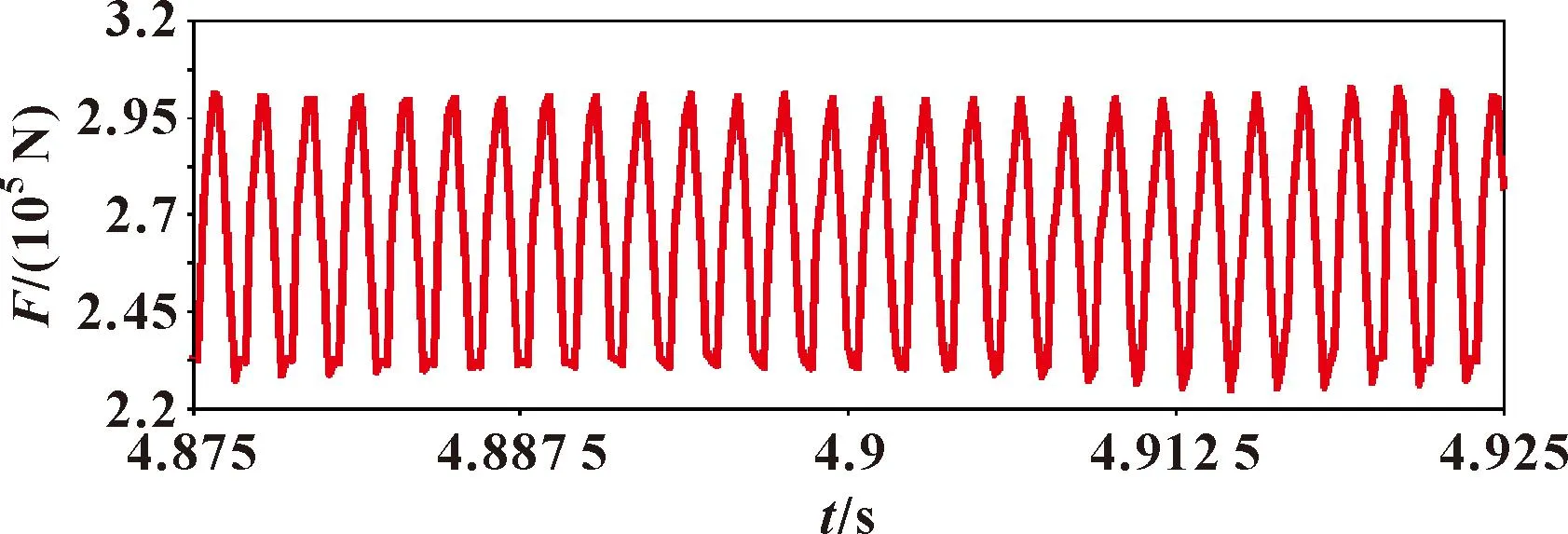

本文作者以中间级某个磨损行星轮为研究对象,在SolidWorks软件中建立两种不同磨损程度的行星轮三维模型,见图5。

图5 中间级行星轮磨损三维模型

将中间级磨损行星轮三维模型用Parasolid格式保存,然后导入ADAMS中,原位替换中间级健康行星轮,重新设置材料、磨损行星轮的运动副、磨损行星轮与太阳轮和齿圈的接触力等参数,其余参数不变,进行两种中间级太阳轮磨损状态下风电齿轮箱的动力学仿真。

3.2 仿真结果分析

传统横向振动信号,容易受行星架和太阳轮旋转引起的时变振动传递路径的调幅效应影响,而扭振信号可克服传统横向振动信号的缺陷,信噪比高,频谱成分简单[13-15],适合微弱故障信号的检测。因此,本文作者重点对健康状态和两种中间级行星轮磨损状态下风电齿轮箱高速级小齿轮的角加速度仿真信号进行分析。

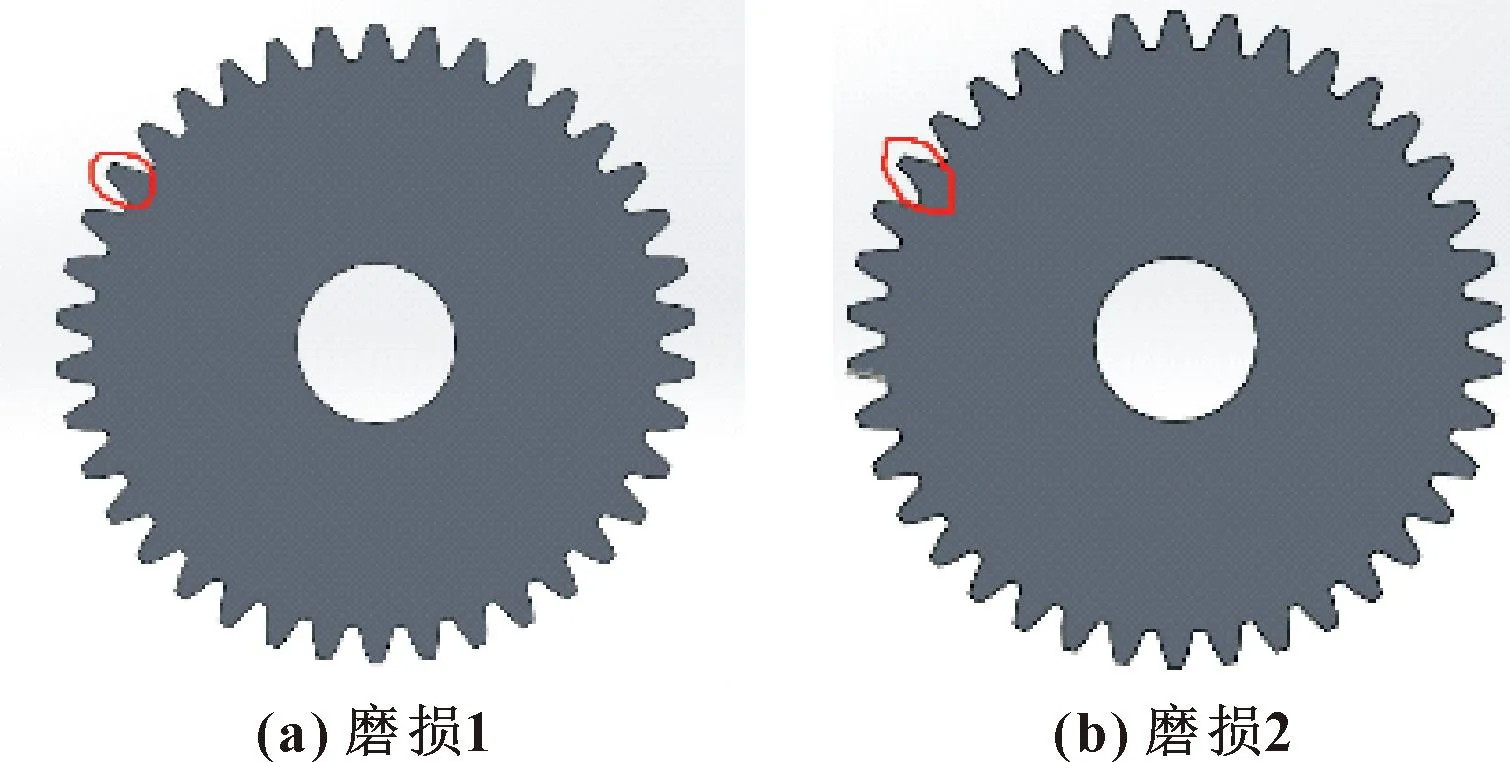

健康状态和两种中间级太阳轮磨损状态下高速级小齿轮角加速度仿真信号时域图如图6所示。

图6 高速级小齿轮角加速度仿真信号时域图

从图6可以看出:相比健康状态,两种中间级行星轮磨损故障状态下,高速级小齿轮的角加速度时域信号出现了明显的冲击特征,但由于高速级小齿轮角加速度信号的影响因素较多,频率成分比较丰富,难以从两种磨损状态下的高速级小齿轮角加速度时域信号捕捉冲击时间间隔,也难以区分中间级行星轮的两种磨损故障程度。因此,下面主要对高速级小齿轮角加速度仿真信号的频域特征进行分析。

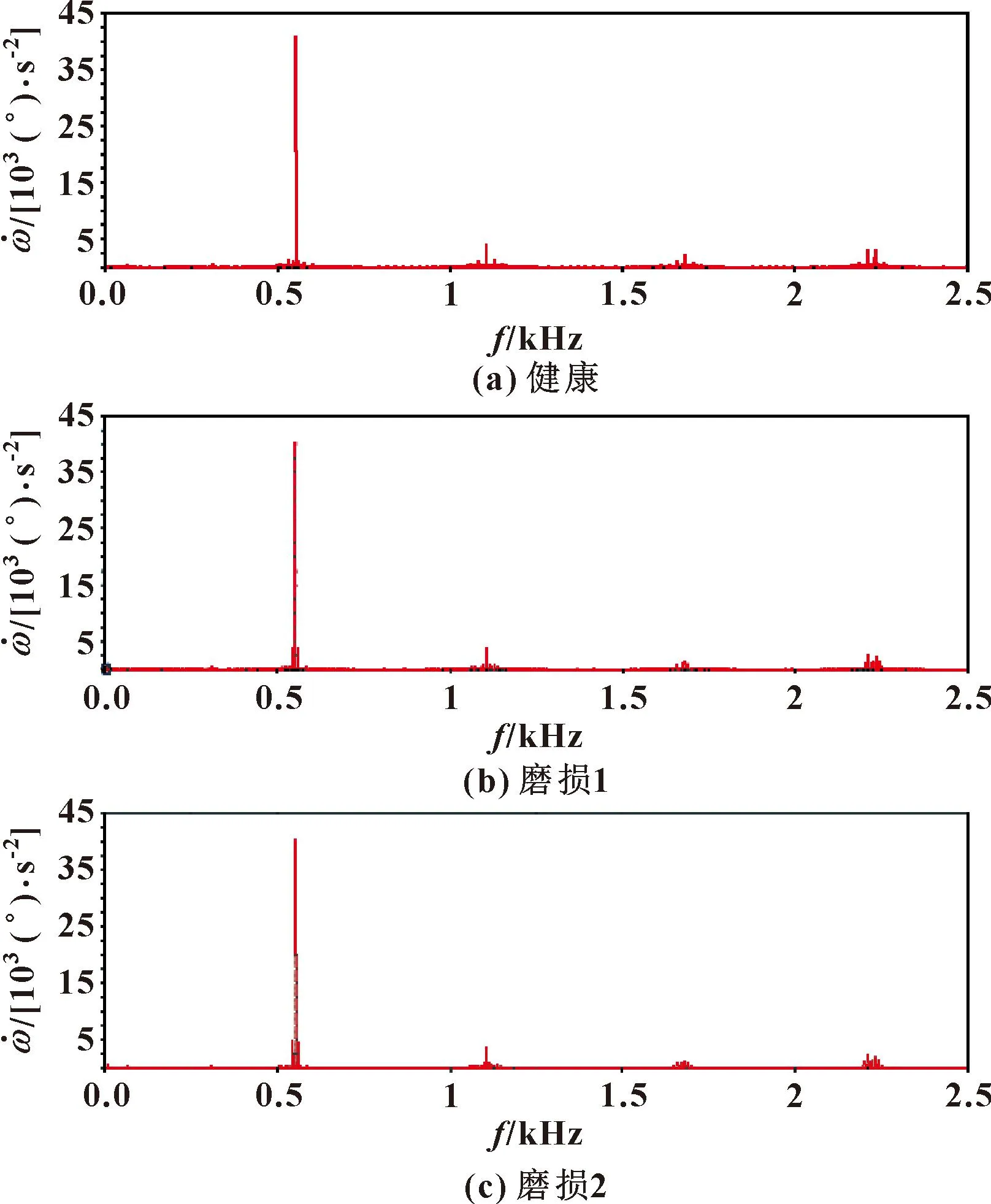

健康状态和两种中间级太阳轮磨损状态下高速级小齿轮角加速度仿真信号频域如图7所示。

图7 高速级小齿轮角加速度仿真信号频域图

从图7可以看出:3种状态下,高速级小齿轮角加速度信号的频域图中,都出现了高速级齿轮的啮合频率(理论值552.96 Hz)及其倍频,而且3种状态下,啮合频率及其倍频的两侧都出现了边频带,但边频带的谱线有区别。下面对3种状态下啮合频率两侧的谱线进行详细分析。

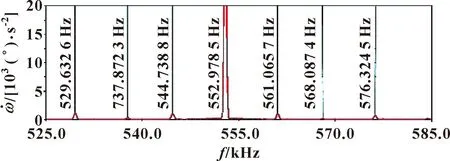

将健康状态高速级小齿轮角加速度频谱图啮合频率处局部放大,见图8。

图8 健康状态频谱局部放大图

从图8可以看出:健康状态下,高速级小齿轮角加速度频谱中,啮合频率fmh(552.978 5 Hz)的两侧出现fmh±kfsl、fmh±lfsm(k、l为正整数;fsl为低速级太阳轮转频,理论值1.056 Hz;fsm为中间级太阳轮转频,理论值5.76 Hz)。这说明健康状态下,风电齿轮箱的低速级和中间级行星轮系啮合传动对高速级小齿轮的角加速度信号有调制作用,与实际基本相符。

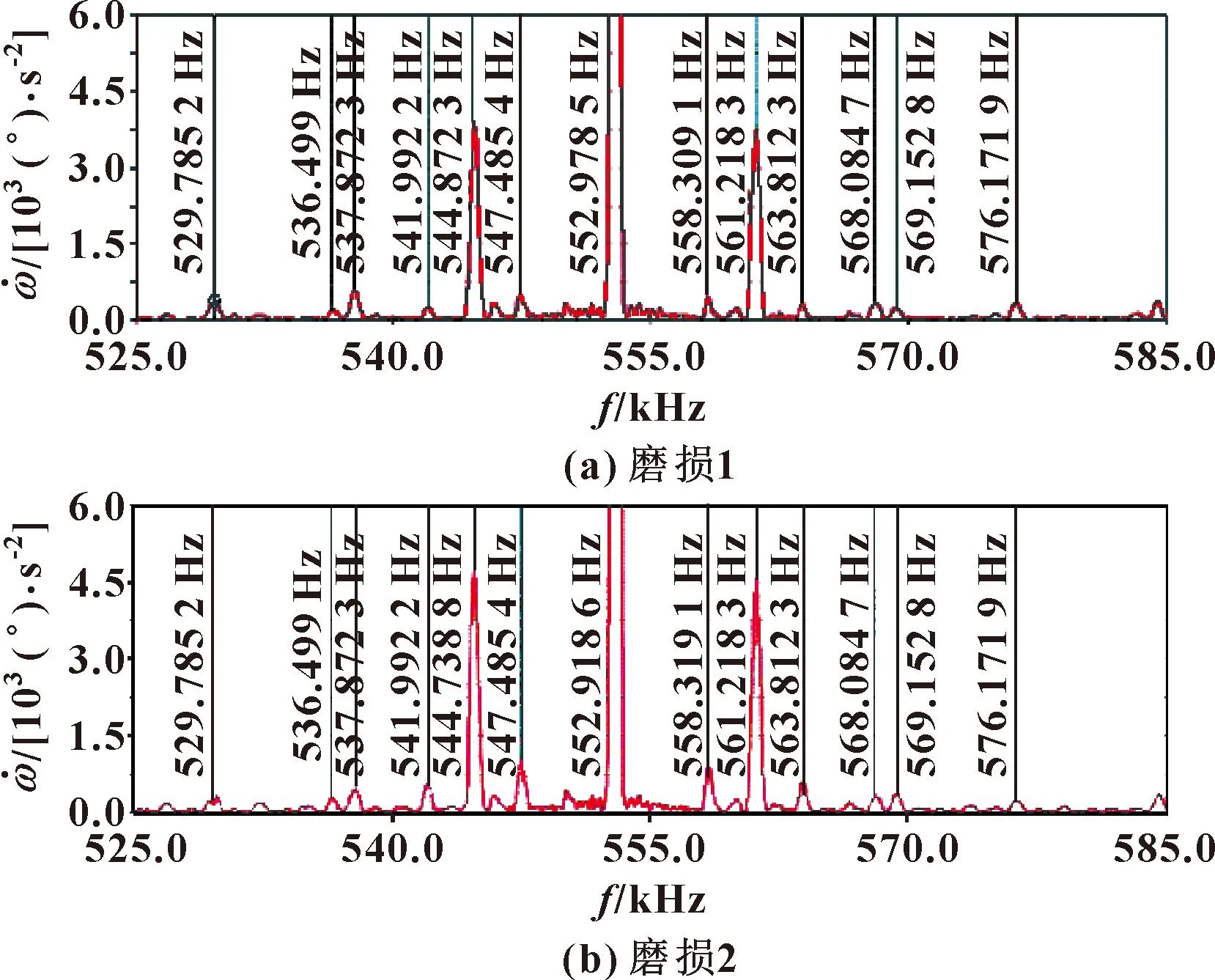

将两种磨损状态高速级小齿轮角加速度频谱图啮合频率处局部放大,见图9。

图9 磨损状态频谱局部放大图

从图9可以看出:中间级行星轮磨损状态下,高速级小齿轮角加速度频谱中,啮合频率fmh(552.978 5 Hz)的两侧除出现fmh±kfsl、fmh±lfsm等频率成分外,还新增加了fmh±2mfpfm(m为正整数,fpfm为中间级行星轮故障频率,理论值为2.723 4 Hz)。而且,磨损越严重,故障频率处的幅值越高(如频率547.485 4 Hz,磨损1时的幅值为465.106°/s2,磨损2时的幅值为987.282 3°/s2)。健康状态下,啮合频率fmh对应的幅值为40 763°/s2,磨损1和磨损2对应的幅值分别为40 422、40 116°/s2,可见:磨损故障越严重,啮合频率处的幅值越小。

为进一步量化中间级行星轮的磨损故障,根据文献[16],计算得到健康、磨损1、磨损2三种状态下高速级小齿轮角加速度频谱的边带啮合频率幅值比分别为0.728、0.977、1.121 8。可见,从健康状态到磨损1和磨损2,边带啮合频率幅值比增大34%和54%,磨损故障越严重,边带啮合频率幅值比增大越明显。由此可见:高速级小齿轮角加速度频谱的边带啮合频率幅值比可以作为磨损故障严重程度的判别依据。

4 结论

本文作者以MW级风电齿轮箱为例,建立相应的虚拟样机模型,通过分析高速级小齿轮的转速和各级齿轮啮合的接触力,验证了动力学模型的准确性。在此基础上,分析中间级行星轮磨损故障对高速级小齿轮角加速度的影响。研究结果表明:

(1)通过监测风电齿轮箱高速级小齿轮的角加速度信号,可以判定中间级行星轮是否存在磨损故障;

(2)中间级行星轮磨损故障状态下,高速级小齿轮角加速度信号的故障频率幅值随着磨损程度的增大而增大,啮合频率的幅值随着磨损程度的增大而减小;

(3)高速级小齿轮角加速度信号的边带啮合频率幅值比可以作为中间级行星轮磨损故障的判别依据,可以通过该值来监测磨损故障的变化趋势。