非对称液压缸位移伺服系统的复合控制策略与试验研究

2024-03-14鄂东辰董兴华蔡玉强王志军路时雨张立杰

鄂东辰,董兴华,蔡玉强,王志军,路时雨,张立杰

(1.华北理工大学机械工程学院,河北唐山 063210;2.唐山工业职业技术学院,河北唐山 063210;3.燕山大学河北省重型机械流体动力传输与控制重点实验室,河北秦皇岛 066000)

0 前言

阀控缸电液伺服系统具有响应速度快、功率密度大等优点,被广泛地应用于工程机械、航空航天等领域。电液伺服系统的高精度位移跟踪控制可以提高主机的运动准确性,改善其动态品质。但阀控非对称缸电液伺服系统具有高度非线性和不确定性的特点,给电液伺服系统的位移跟踪控制带来了极大的困难。

对此研究学者做出了大量有益的工作。柏艳红、权龙[1]针对阀控缸定位系统提出速度前馈、位移反馈和力补偿的复合控制策略,通过规划合理的速度曲线减小液压缸的运动冲击,提高定位精度。吴斌等人[2]采用阀控和泵控相结合的驱动回路实现液压缸的速度/位置控制,发挥阀控高性能和泵控高效能的优势,提高定位准确性同时降低系统能耗。何建海、张建霞[3]通过速度前馈和单神经元位移反馈方法对风帆液压系统进行定位控制,根据位移误差的幅值进行速度前馈和位移反馈控制策略的切换,提高了定位准确性。邵俊鹏等[4]提出流量补偿器最小控制综合的复合控制策略对液压四足机器人腿部作动器进行控制,提高了系统的运动精度。蒲虹云等[5]针对阀控非对称缸提出速度前馈和变模糊PID位移反馈的复合控制方案,并通过ADAMS和Simulink的联合仿真验证控制方案的性能。冯江涛等[6]针对导弹液压起竖系统进行流量压力复合控制,采用负载口独立控制方案,减小起竖过程的压力冲击,提高控制精度。许小庆等[7]针对伺服系统起动冲击问题提出两种解决方案:一是将位置控制分解为速度和位置两个控制;二是利用阀口压差对伺服阀流量进行修正。JENSEN等[8]提出速度前馈与位移反馈的复合控制策略,其中速度前馈采用模型参考自适应算法,减弱液压系统中的不确定因素对控制精度的影响,并将控制策略应用于起重机提升臂的控制当中。STOTEN、SHIMIZU[9]提出前馈最小控制综合方法,并将其应用于液压驱动振动平台上,实验证明这种控制方法提高了振动台的运动精度。

以上文献中大多数是对称液压缸的定位问题进行研究,而非对称液压缸相对对称液压缸具有体积小、成本低的优点,在生产实际中应用更为广泛。但由于非对称液压缸的两腔作用面积不等,增加了其位移控制难度。液压缸的定位问题是指活塞杆运动到某一设定位置后立刻停止运动;位移跟踪问题是指活塞按照某一设定轨迹运动。位移跟踪相对定位难度更大,应用更广泛。因此对非对称液压缸的位移跟踪问题进行研究更具有实际意义和挑战性,本文作者针对该问题进行深入研究。

电液位移伺服系统的控制分为基于模型的控制方法和基于误差的控制方法。基于模型的方法是根据阀控缸的数学模型推导出控制量,例如:滑模控制[10]、反步控制[11]等。这类方法需要先建立阀控缸的数学模型,但由于系统中存在未知因素,使得数学模型的准确性较低,导致控制精度降低。基于误差的控制方法不需要建模,它将实测数据与目标值之差作为控制量的设计依据。PID控制属于这类方法中最常见的一种,但当PID的参数设置不当时,会使位移跟踪调整时间过长或者实际轨迹围绕目标轨迹上下窜动,因此需要反复调试PID的参数才能得到较好的控制效果,这制约了该方法的推广应用。这两类方法各有优势,基于模型的控制方法理论性较强,基于误差的控制方法鲁棒性和适应性较强。作者本着发挥这两类控制方法的优势,考虑阀控非对称缸位移伺服系统的特点,提出速度和位移控制相结合的复合控制策略,并通过对比试验验证复合控制策略的控制效果。

1 伺服阀流量模型

一般情况下非对称液压缸相对对称液压缸的位移跟踪误差较大,其根本原因为:在活塞杆伸、缩过程中所需的流量不同,因此需要对伺服阀的流量进行精确建模[12]。根据流体力学中孔口通流量的知识,可知通过伺服阀的流量不仅受到控制电流的影响,同时受到伺服阀阀口压差的影响。对此,本文作者提出一种新的以伺服阀控制电流和阀口压差为自变量的流量计算模型,如式(1):

(1)

式中:Q为伺服阀的通流流量;K为模型系数;I为伺服阀控制电流;Δp为伺服阀阀口压差,Δp=p1-p2,p1为伺服阀进口压力,p2为伺服阀出口压力。

非对称液压缸伸出和缩回时活塞杆的受力平衡方程分别为式(2)(3),假设活塞杆受外力与其运动方向相反。

F=ma2+p1A1-p2A2-Ff

(2)

F=ma2+p2A2-p1A1-Ff

(3)

式中:F为液压缸活塞杆受外力;m为活塞组件的质量;a为活塞运动加速度;A1为液压缸大腔的作用面积;A2为液压缸小腔的作用面积;Ff为活塞与缸筒内壁的摩擦力。

式(2)(3)中Ff和ma2相对较小,在粗略计算时可以省略。经过简化得出活塞杆伸、缩时伺服阀的出口压力分别为式(4)和(5):

(4)

(5)

由式(4)(5)可知,由于非对称液压缸的A1>A2,使液压缸缩回时伺服阀的出口压力较高,p2>p1。在活塞杆伸缩时,伺服阀出口处压力的变化导致Δp明显不同,引起Q发生变化,最终影响液压缸的运动速度,因此对于非对称缸的控制,需要特别注意压差对运动速度的影响。而对称液压缸由于两腔作用面积相等,活塞杆运动方向不同时不会产生明显的压力波动,伺服阀的流量主要取决于I。

2 参数辨识

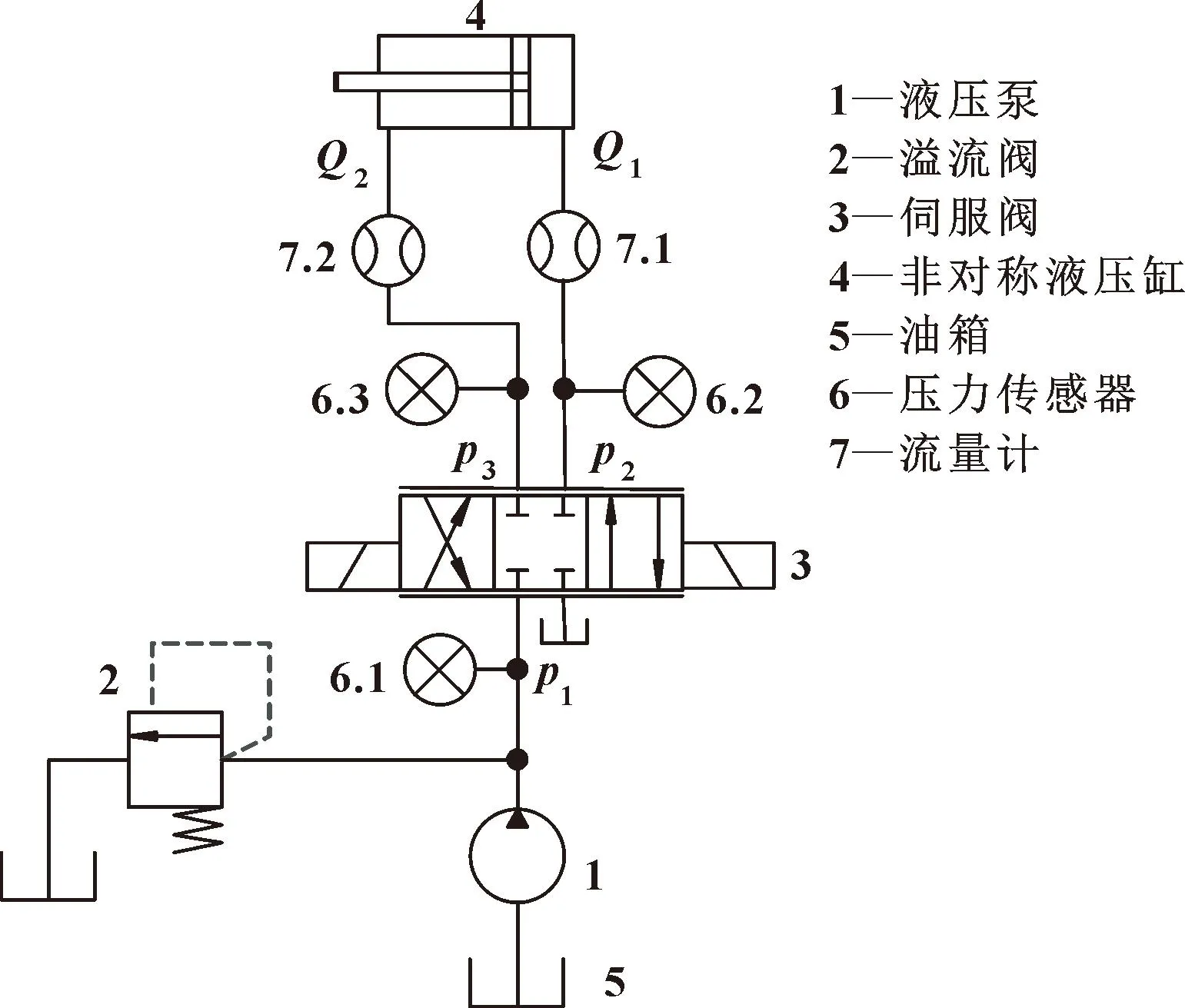

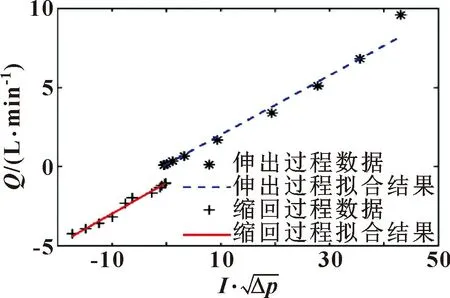

公式(1)中的K为待辨识参数。本文作者设计如图1的流量测试系统,再通过测试结果拟合参数K。为了提高模型的准确性,分别对活塞杆伸出和缩回两种状态的数据进行拟合。

图1 电液位移伺服系统

图2 伺服阀流量的测试数据与拟合结果

(6)

(7)

式中:Δp1=p1-p2,Δp2=p1-p3,p1、p2、p3为图1中不同点处的压力;Q1为进入液压缸无杆腔的流量;Q2为进入液压缸有杆腔的流量。

由式(6)(7)可得,在活塞杆伸出时K=0.202,活塞杆缩回时K=0.193。由于伺服阀零偏和死区的影响,拟合方程不经过坐标原点。

在实际工作过程中伺服阀接收到的控制信号为电压量,为了得到伺服阀电压与电流的关系,同样通过测试数据拟合的方式辨识出关系模型,辨识结果为公式(8):

I=10.94u0-0.526

(8)

式中:u0为伺服阀的控制电压。

3 复合控制策略

阀控缸电液位移伺服系统中,伺服阀控制的参数是流量,因此伺服阀直接调节的是液压缸的运动速度,通过速度积分间接得到液压缸的位移。根据这个特点,提出在复合控制中以速度控制为主导,以位移控制为辅助,通过基于模型的速度控制使活塞杆的运动速度与目标速度相一致,通过基于误差的位移反馈控制消除因模型线性化和未知因素所造成的跟踪误差。最后作用到伺服阀的控制量由速度与位移控制量叠加构成,并且避免了因速度和位移控制切换造成的控制量突变。复合控制策略结构如图3所示。

图3 复合控制策略结构

位移反馈控制采用PI控制,PI控制相对滑模控制具有调节速度快、算法简单等优点。PI控制分解为比例控制和积分控制。比例控制电压根据式(9)计算得出:

(9)

u=u1+u2

(10)

4 试验研究

文中试验是基于Simulink Real-Time搭建的xPC系统,系统由硬件和软件两部分组成。硬件系统的结构如图4所示,主要包括上位机、下位机、液压回路和传感器等。上位机负责控制程序的编辑和试验数据的存储,下位机负责实时计算控制量,并将控制量通过NI 6251板卡作用到伺服阀上。伺服阀采用的是我国航空工业集团609所生产的FF102系列的喷嘴挡板式伺服阀,其额定供油压力为21 MPa,额定电流为40 mA,额定流量为20 L/min。液压缸内置磁致伸缩式位移传感器,用来实时测量活塞杆的位移。软件部分包括MATLAB 2016b和Win7系统等。液压系统的参数见表1。

表1 液压系统的参数

图4 阀控缸控制系统的组成

活塞杆目标位移轨迹设定为式(11)的正弦曲线:

(11)

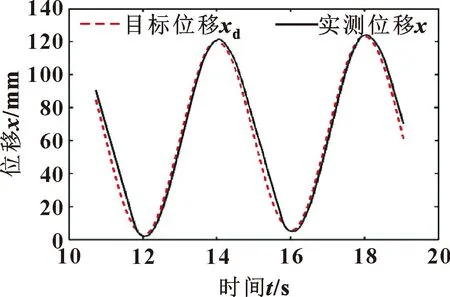

伺服阀的最大控制电压为±3.8 V,分配给速度前馈的控制电压为±2 V,分配给位移反馈的控制电压为±1.8 V。速度前馈与位移反馈控制电压之和等于伺服阀的最大控制电压,避免了伺服阀发生饱和。复合控制策略下活塞杆位移跟踪曲线见图5。相应的跟踪误差和伺服阀控制信号分别如图6、7所示,最大跟踪误差为-2.4 mm,误差与目标位移轨迹幅值之比为2.1%,控制信号没有较大突变。在相同条件下采用PID控制所得的位移跟踪曲线如图8所示,其最大跟踪误差为-11 mm,误差幅值比为9.7%。可见,复合控制下的跟踪误差相对PID控制的误差明显减小,验证了文中提出算法的优越性。

图5 复合控制的活塞位移跟踪

图6 位移跟踪误差

图7 伺服阀控制电压

图8 PID控制的活塞位移跟踪

5 结论

(1)非对称液压缸具有两腔作用面积不等、存在不确定因素等特性,给液压缸的高精度位移跟踪控制造成了极大困难。对此本文作者提出速度前馈与位移反馈的复合控制策略,以减小位移跟踪误差。

(2) 为了提高速度前馈的控制精度,提出一种以控制电流与阀口压差为自变量的伺服阀流量计算模型,并设计相应的液压测试回路,对活塞杆伸出和缩回两个状态分别进行模型参数辨识,以提高模型的准确性。位移反馈采用PI控制,以实现快速调节和消除稳态误差。

(3) 试验结果表明:在相同条件下PID控制的误差幅值比为9.7%,复合控制下的误差幅值比为2.1%,跟踪精度明显提高,验证了控制策略的优越性。研究成果为非对称缸的位移跟踪控制提供了一种简单、有效的方法。