草苁蓉颗粒提取和成型工艺优化

2024-03-13宫敬利张晓美马莹慧张慧锋

于 欢,宫敬利,张晓美,吴 迪,马莹慧,张慧锋

(吉林医药学院药学院,吉林 吉林 132013)

草苁蓉[Boschniakiarossica(Cham. et Schlecht.) Fedtsch.]为列当科草苁蓉属寄生肉质草本植物,在中国、印度、日本、韩国和俄罗斯均有分布[1-2]。现代研究表明,草苁蓉具有抗衰老、抗癌、抗炎、抗肝纤维化、保肝和抗氧化活性[3]。草苁蓉全草入药可作为中药肉苁蓉的代用品,有补肾壮阳、润肠通便之效,主治肾虚阳萎、腰关节冷痛、便秘等。据文献记载,肉苁蓉可以用于牛前胃病的治疗,作为肉苁蓉的代用品,草苁蓉也具有类似的功效,并且相较肉苁蓉而言可及性更好[4]。质量源于设计(Quality by design,QbD) 理念是通过试验设计确定生产工艺的关键质量属性(Critical quality attributes,CQAs) 与关键工艺参数(Critical process parameters,CPPs) 之间的关系模型,建立能够确保产品质量的生产过程输入和过程参数组合的范围,从而实现对产品品质和稳定性的控制[5-8]。将制药过程由基于固定工艺参数的操作方式过渡到对工艺参数范围的准确控制中,将药品生产中对经验操作的依赖转化为对工艺参数的精准把握,从而保证产品质量稳定[9]。

质量控制和质量评价是制约中药制剂现代化发展的关键因素之一。由于中药本身的复杂性,结合研究思路和方法、科学技术条件等因素的局限性,现行中药制剂的质控模式和方法难以对中药制剂的质量进行有效控制和评价,更难以反映其安全性和有效性[10]。本试验以QbD 理念为指导,采用单因素试验结合Box-Behnken 设计响应面法对草苁蓉颗粒的提取和成型工艺参数进行优化,旨在确保颗粒均一、稳定、安全和可控,从而为颗粒的成型工艺过程和质量控制提供参考。

1 材料与方法

1.1 主要仪器 DS-Y400A型中药粉碎机(上海顶帅电器有限公司);KQ-250DE型数控超声波清洗器(昆山市超声波有限公司);ML203型电子天平[梅特勒-托利多仪器(上海)有限公司];RE-52A型旋转蒸发仪(上海亚荣生化仪器厂);HH-600型数显恒温水浴锅(常州市金坛友联仪器研究所);DHG-9070型电热恒温鼓风干燥箱(上海精宏实验设备有限公司)。

1.2 主要材料和试剂 草苁蓉药材干品,购自吉林市当地药材市场,经吉林医药学院药学院李景华教授鉴定为正品;糖粉、糊精、乳糖和可溶性淀粉,均为药用级辅料,均购自北京凤礼精求商贸有限责任公司;用水为实验室自制超纯水;其他试剂均为分析纯。

1.3 方法

1.3.1 草苁蓉浸膏提取工艺优化

1.3.1.1 草苁蓉浸膏的制备 称取粉碎的草苁蓉药材干品,按照Box-Behnken设计响应面法设计条件进行水提[11],合并提取液,减压浓缩即得草苁蓉浸膏。根据公式(1)计算浸膏得率。

(1)

1.3.1.2 Box-Behnken 设计响应面法优化提取工艺 采用Design-Expert 10 软件,根据Box-Behnken 设计响应面法,以提取时间(A)、液料比(B)和提取次数(C) 为考察因素,以浸膏得率为响应值,设计进行三因素三水平的试验(表1)。

表1 提取工艺因素水平

1.3.2 草苁蓉颗粒成型工艺优化

1.3.2.1 草苁蓉颗粒的制备 精密称取草苁蓉浸膏和辅料适量,充分混匀,喷适量乙醇作为润湿剂,制备软材,使之呈现“握之成团,轻触即散”的状态,然后以14 目筛制粒,65 ℃下常压干燥1.5 h,经过1和5号筛筛选即得草苁蓉颗粒。

1.3.2.2 草苁蓉颗粒合格率测定 参照《中华人民共和国药典》(2020 版)通则0982 第二法双筛分法测定草苁蓉颗粒合格率。将干燥后的草苁蓉颗粒称重,依次过1和5号筛,能通过1号筛但不能通过5号筛的颗粒即为合格颗粒,按照公式(2)计算颗粒合格率。

(2)

1.3.2.3 草苁蓉颗粒溶化性测定 按照《中华人民共和国药典》(2020 版)通则0104 所载“可溶颗粒检查法” 测定草苁蓉颗粒溶化性。称取10 g草苁蓉颗粒,加(75±2) ℃热水200 mL,搅拌,测定全部颗粒溶化所需时间。如5 min 后仍有颗粒不能完全溶解,则颗粒溶化性不合格。

1.3.2.4 草苁蓉颗粒吸湿率测定 称取2 g 草苁蓉颗粒,于60 ℃鼓风干燥箱中干燥24 h至恒重,将其置于干燥称量瓶中,分布均匀,打开盖放在底部盛有NaCl 饱和溶液的干燥器中,将干燥器密封,48 h后精密称重,按公式(3)计算草苁蓉颗粒吸湿率。

吸湿率(%)=

(3)

1.3.2.5 草苁蓉颗粒感官评价 在草苁蓉颗粒处方优化过程中,选择以软材状态、颗粒外观、溶液状态和颗粒气味作为感官评价的内容[12-13],感官评分标准见表2。

表2 感官评分标准[12-13]

1.3.2.6 草苁蓉颗粒质量相关指标分析 本试验采用颗粒合格率、溶化性、吸湿率和感官评价作为指标,这4个指标具有不同的量纲和量纲单位,为了避免指标间的量纲影响,需要对数据进行标准化处理。根据 Hassan公式对指标进行归一化处理[14],取值越大越好的指标按照公式(4)计算归一化值(di),取值越小越好的指标按照公式(5)计算di。

di=(Yi-Ymin)÷Ymax-Ymin

(4)

di=(Ymax-Yi)÷Ymax-Ymin

(5)

式中Yi为实测值,Ymax和Ymin系每个指标在不同次试验中测得的所有值中的最大值和最小值。

计算出各指标的d值后,按照公式(6)计算总评归一值(Overall desirability normalization,OD值)。

OD=(d1×d2…×dn)÷n

(6)

式中n为指标数。

1.3.2.7 填充剂种类对颗粒质量的影响 颗粒常用的填充剂有糖粉、糊精、乳糖和可溶性淀粉等,综合考虑制粒的吸湿率和成型度问题,本试验采用麦芽糊精、糖粉、乳糖和可溶性淀粉共4种填充剂,按照1.3.2.1项方法制备草苁蓉颗粒,以OD值进行评价。

1.3.2.8 填充剂配比对颗粒质量的影响 选择不同配比的乳糖和糊精作为混合填充剂,按照1.3.2.1项方法制备草苁蓉颗粒,以OD值进行评价。

1.3.2.9 浸膏用量对颗粒质量的影响 选择3∶1的乳糖和糊精作为混合填充剂,逐步增加浸膏用量,按照1.3.2.1项方法制备草苁蓉颗粒,以OD值进行评价。

1.3.2.10 润湿剂浓度对颗粒质量的影响 选择3∶1的乳糖和糊精作为混合填充剂,浸膏用量为6%,以不同浓度乙醇作为润湿剂,按照1.3.2.1项方法制备草苁蓉颗粒,以OD值进行评价。

1.3.2.11 Box-Behnken设计响应面法优化草苁蓉颗粒成型工艺 在单因素考察的基础上确定填充剂配比、浸膏用量和润湿剂浓度是影响颗粒质量的关键因素,各因素设置3个水平进行因素水平设计(表3)。以草苁蓉颗粒合格率、溶化性、吸湿率和感官评价的OD值为评价指标Y进行试验。

表3 成型工艺因素水平

2 结果

2.1 草苁蓉浸膏提取工艺优化

2.1.1 Box-Behnken设计响应面法优化提取工艺 结果见表4,各因素对草苁蓉浸膏得率的回归方程Y=26.14+0.77×A+0.80×B+0.37×C-1.03×AB-1.48×AC-0.16×BC-2.52×A2-1.76×B2-2.84×C2(R=0.956)。

表4 Box-Behnken 设计响应面法优化草苁蓉提取工艺试验设计和结果

对模型的分析结果如表5所示,回归模型显著度高(P<0.01),失拟项不显著(P>0.05),相关系数R=0.956,说明回归方程拟合度和可信度适当,该模型能够分析草苁蓉浸膏得率与相应提取因素之间的关系,模型与实际情况拟合较好,适用于分析和预测草苁蓉浸膏得率的实际情况。分析可知,提取时间(A)和液料比(B)对浸膏得率影响显著(P<0.05),提取次数(C)对浸膏得率的影响相对较弱(P>0.05);交互项AB和AC对浸膏得率影响显著(P<0.05),二次项均对浸膏得率有明显影响(P<0.05);各因素对浸膏得率的影响顺序为液料比(B)>提取时间(A)>提取次数(C)。

表5 Box-Behnken设计响应面法方差分析(Ⅰ)

2.1.2 草苁蓉浸膏得率工艺Box-Behnken设计响应面法分析 影响草苁蓉浸膏得率自变量与因变量关系的等高线和响应面曲线见图1。响应面曲线的变化情况和等高线的稀疏程度可直观反映各因素对浸膏得率的影响,曲面越陡峭说明因素间的交互作用越显著;交互效应的强弱可以从等高线的形状得出,等高线形状越接近圆形则两因素的交互作用越弱。由图1可知,各因素对综合评分的影响交互项强弱顺序为AC>AB>BC,这一结果与2.1.1中方差分析的结果一致。

图1 各因素对草苁蓉浸膏得率影响的响应面曲线和等高线

2.1.3 浸膏得率回归模型验证 采用Design-Expert 10软件预测草苁蓉浸膏最优提取工艺参数为:提取时间62 min,液料比10.4∶1,提取次数2次。考虑到实施工艺参数的实际可操作性,将最佳工艺条件修正为:提取时间60 min,液料比10∶1,提取次数2次。为检验修正后工艺参数的合理性,在此条件下进行3次平行验证试验,经模型预测浸膏得率为26.14%,验证试验浸膏得率平均为(25.96±0.59)%,观察值和模型预测值比较接近,说明模型预测性良好。

2.2 草苁蓉颗粒成型工艺优化

2.2.1 填充剂种类对颗粒质量的影响 不同填充剂种类对草苁蓉颗粒质量的影响结果见表6,以乳糖作为填充剂时,OD值最高,但在制粒过程中产生粉末较多,所以选择与其评分接近且成本较低的糊精作为填充剂,以改善颗粒成型工艺。

表6 不同填充剂种类对颗粒质量的影响

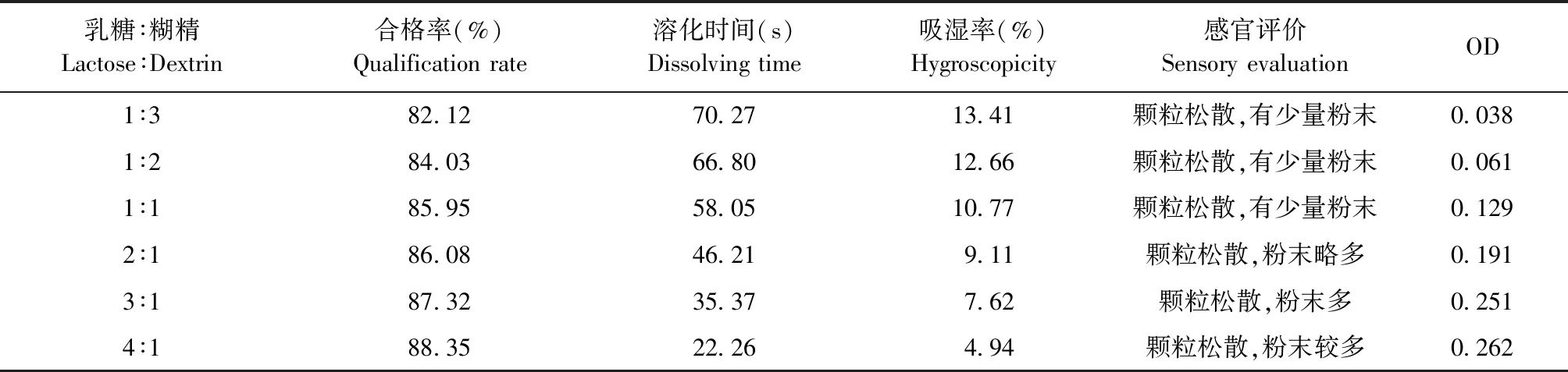

2.2.2 填充剂配比对颗粒质量的影响 不同配比的乳糖和糊精对颗粒质量的影响结果见表7。由于乳糖吸湿性较低,随着乳糖比例的升高,草苁蓉颗粒的吸湿率不断下降,同时合格率逐步升高,溶化时间呈降低趋势。但乳糖比例过高会出现粉末增多,制粒性不好的问题,并且会提高成本,同时进一步增加乳糖比例对颗粒质量的改善并不显著,综合考量乳糖与糊精的比例为3∶1较为合适。

表7 不同填充剂配比对颗粒质量的影响

2.2.3 浸膏用量对颗粒质量的影响 不同浸膏用量对颗粒质量的影响结果见表8,随着浸膏用量的增加,草苁蓉颗粒合格率逐步下降,吸湿率上升,溶化时间延长,综合药效和成本考虑,选择浸膏用量为6%。

表8 不同浸膏用量对颗粒质量的影响

2.2.4 润湿剂浓度对颗粒质量的影响 不同润湿剂浓度对颗粒质量的影响结果见表9,随着乙醇浓度的升高,草苁蓉颗粒合格率和溶化时间都随之改善,但当乙醇浓度过高时,制粒过程中有较多粉末生产,所得颗粒松散性提高,故得到较为适合的乙醇浓度为75%。

表9 不同润湿剂浓度对颗粒质量的影响

2.2.5 Box-Behnken设计响应面法优化草苁蓉颗粒成型工艺 结果见表10,各因素对草苁蓉颗粒质量影响的回归方程为Y=0.55+0.021×A+0.089×B+0.014×C+0.011×AB-0.032×AC+0.060×BC-0.047×A2-0.090×B2-0.109×C2。

表10 Box-Behnken 设计响应面法优化草苁蓉颗粒成型工艺试验设计和结果

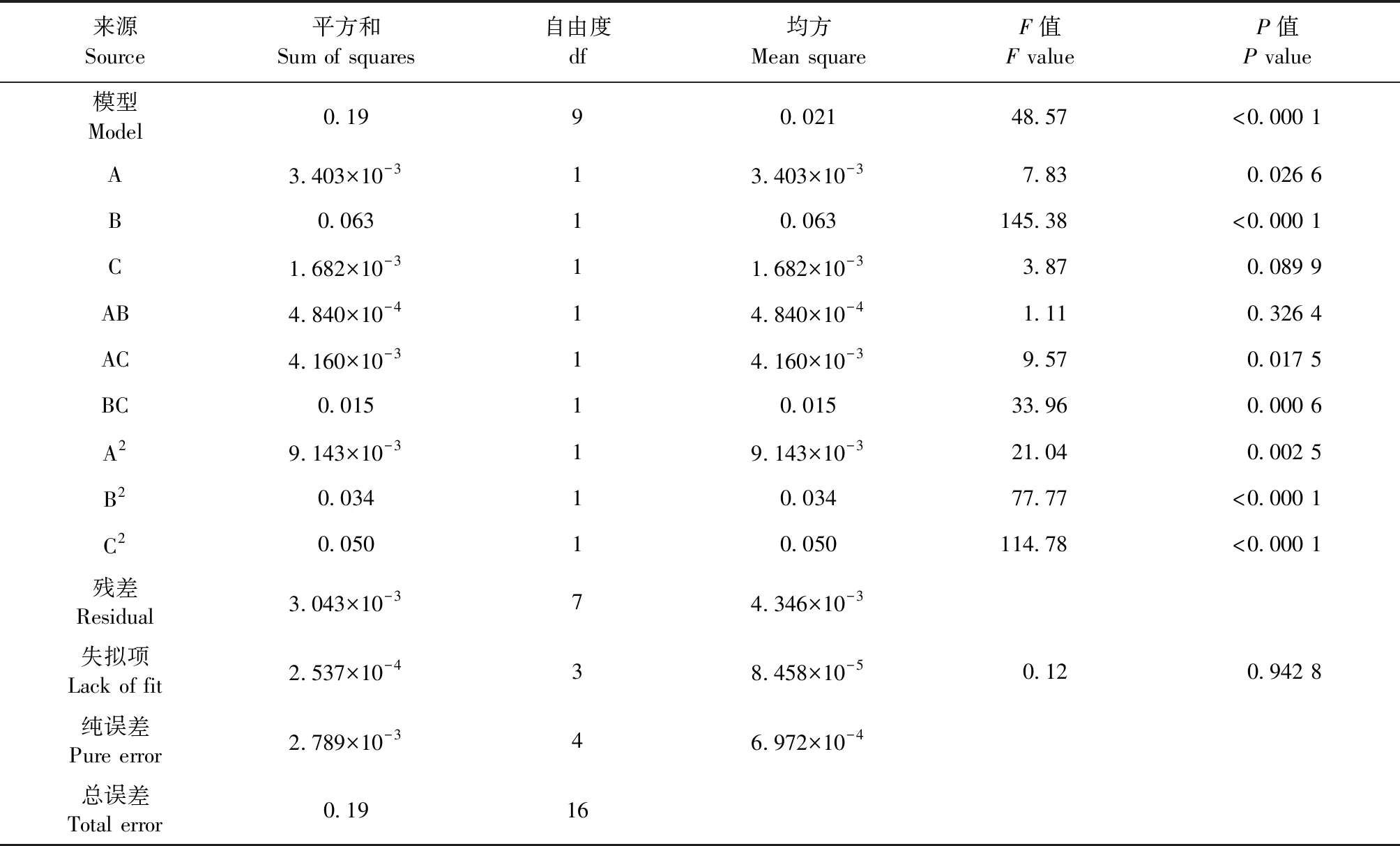

对模型的分析结果如表11所示,回归模型显著度高(P<0.01),失拟项不显著(P>0.05),相关系数R= 0.984,说明回归方程拟合度和可信度适当,该模型能够分析草苁蓉颗粒质量与相应成型因素之间的关系,模型与实际情况拟合较好,适用于分析和预测草苁蓉颗粒成型过程的实际情况。分析可知,填充剂配比和浸膏用量对草苁蓉颗粒质量影响显著(P<0.05),润湿剂浓度的影响相对较弱(P>0.05);交互项AC和BC对草苁蓉颗粒质量影响显著(P<0.05),二次项均对草苁蓉颗粒质量有明显影响(P<0.05);在所选的各因素水平范围内,各因素对草苁蓉颗粒质量的影响程度依次为B>A>C,即浸膏用量>填充剂配比>润湿剂浓度。

表11 Box-Behnken设计响应面法方差分析(Ⅱ)

2.2.6 草苁蓉颗粒成型工艺Box-Behnken设计响应面法分析 影响草苁蓉颗粒质量自变量与因变量关系的等高线和响应面曲线如图2所示,各因素对综合评分的影响交互项强弱顺序为BC>AC>AB,这一结果与2.2.5中方差分析的结果一致。

图2 各因素对草苁蓉颗粒成型影响的响应面曲线和等高线

2.2.7 草苁蓉颗粒成型工艺回归模型验证 采用Design-Expert 10软件预测草苁颗粒最佳成型工艺参数:填充剂配比3.223∶1,浸膏用量7.15%,润湿剂浓度75.97%,考虑到实施工艺参数的实际可操作性,将最佳工艺条件修正为:辅料配比3∶1,浸膏用量7%,润湿剂浓度75%。根据筛选得到的最佳成型工艺条件,进行5批次验证试验,实际测得平均OD值为0.561(RSD为0.43%),观察值和模型预测值0.575比较接近,说明模型预测性良好。故优化后的工艺参数合理可行。

3 讨论

本试验基于QbD理念,研究草苁蓉的提取工艺及其颗粒成型工艺,通过Box-Behnken 设计响应面法建立模型,预测工艺参数对于浸膏得率的影响,研究发现各工艺参数对于草苁蓉浸膏得率影响大小顺序为:液料比>提取时间>提取次数,经过回归分析得到草苁蓉浸膏最优提取工艺为:提取时间60 min,液料比10∶1,提取2次;实测值与预测值的吻合度较好,说明回归方程可以较好的预测真实条件下的工艺状况。本试验进一步采用单因素试验结合Box-Behnken设计响应面法优化草苁蓉颗粒成型工艺,以填充剂配比、浸膏用量和润湿剂浓度为考察因素,以颗粒合格率、溶化性、吸湿率和感官评价作为评价指标,采用Hassan法对上述指标进行归一化,求算出OD值作为优化使用的响应值,避免了各指标优化条件间的冲突。结果显示,各工艺因素对于颗粒质量影响程度存在显著差异,影响大小依次为:浸膏用量>填充剂配比>润湿剂浓度,优化得到成型工艺为:辅料乳糖∶糊精=3∶1,浸膏用量为7%、润湿剂为75%乙醇,实测值与预测值基本吻合,说明方程预测得到工艺参数具有可行性。

Box-Behnken 设计响应面法可以在小区域内用简单的一次或多次多项式模型来拟合复杂的未知函数关系。常用的试验设计的方法(例如单因素和正交试验)建立的均是线性模型,而现实操作中的工艺参数和质量之间的关系通常是非线性的,并且参数之间可能存在交互作用,Box-Behnken 设计响应面法在试验条件优化过程中可以连续地对试验因素的各个水平进行分析,克服了正交试验只能对每个孤立的试验点进行分析和不能给出直观图形的缺陷,适用于解决非线性数据处理的相关问题,可弥补正交设计和均匀设计等线性模型精密度低的不足,能更好地揭示自变量和非自变量之间的关系。Box-Behnken 设计响应面法是优化工艺条件、提高产品质量、降低开发成本和解决生产过程中实际问题的一种有效方法。本试验中对于草苁蓉提取工艺和颗粒成型性的验证试验结果与模型方程理论值之间的偏差在合理范围内,表明所拟合模型预测结果准确,优选出的工艺稳定可行,可以为工业化大规模生产提供一定参考。