稀土Ce含量对GCr15SiMn轴承钢冲击性能的影响

2024-03-12李晓凯信瑞山俞占扬滕艾均康举

李晓凯,信瑞山,俞占扬,滕艾均,康举

(1.海洋装备用金属材料及其应用国家重点试验室,辽宁 鞍山 114000;2.鞍钢集团北京研究院有限公司,北京 102211;3.北京石油化工学院 深水油气管线关键技术与装备北京市重点试验室,北京 102617)

国产轴承钢在低端产品上出现了产能过剩的现象,应该大力发展在新兴产业领域(如高铁和航空航天)使用的对韧性和使用寿命等要求更高的轴承钢。目前,不少高端轴承也使用国产轴承钢,但其存在批量生产质量不稳定的现象,从而制约了我国高端装备的发展[1-2]。如何避免偶尔出现的大尺寸夹杂物, 改善夹杂物形状及分布,从而进一步提高成分均匀性等是生产高品质轴承钢的关键。

GCr15钢是使用最广泛和业界认可度最高的高碳铬轴承钢,但GCr15钢淬透性较低,多用于生产小型轴承。为满足市场需求,陆续研制了GCr15SiMn钢、GCr15SiMo钢等淬透性较高的轴承钢,GCr15SiMn钢凭借成本低的优势,使用率仅低于GCr15钢。

我国有丰富的稀土铈(Ce)资源, Ce在钢中的应用广泛,大量试验证明在钢中加入 Ce可有效提高钢的韧性,但Ce的具体加入量因钢种不同而存在很大差距[3-15]。 Ce加入量过高会产生不规则的大尺寸夹杂物,在其周围易引起沿晶裂纹,降低能量消耗,进而降低冲击性能。

在GCr15轴承钢中加入稀土元素的研究较多,而在高硅(Si)、高锰(Mn)轴承钢中加入稀土元素的研究较少。因此本文研究了Ce改善GCr15SiMn轴承钢脆性的可行性及其影响机理,并得出较优的稀土加入量,为稀土轴承钢的开发提供理论基础。

1 试验

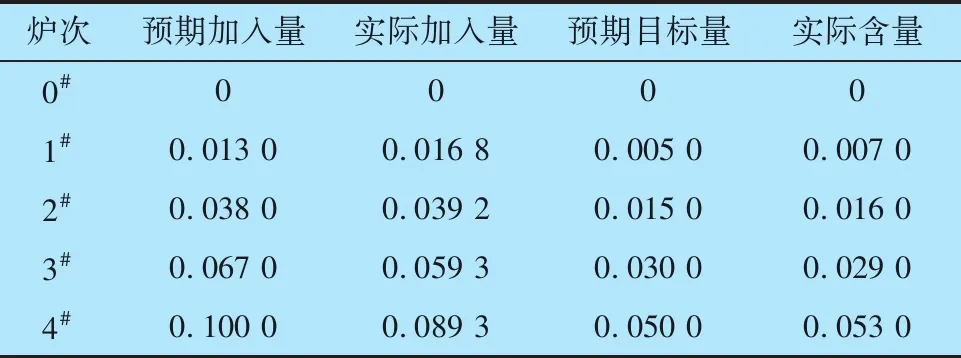

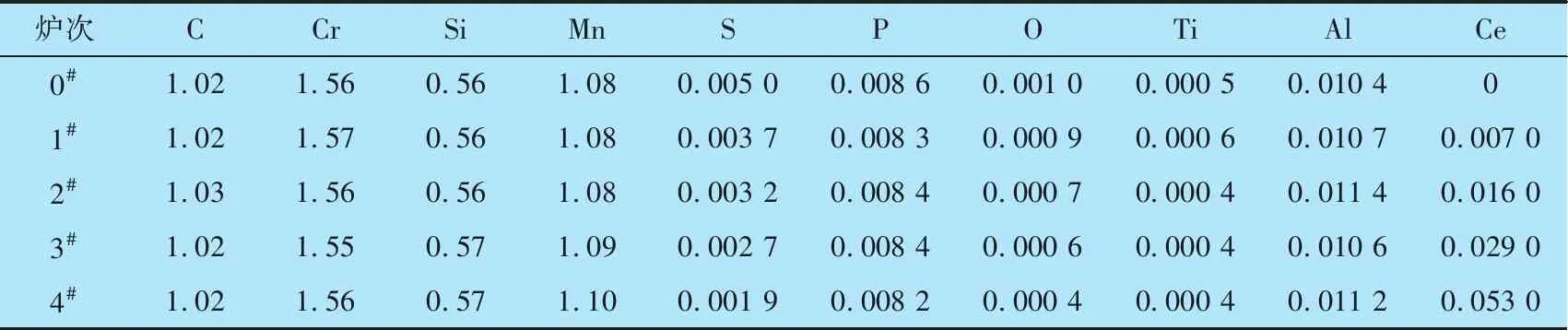

在30 kg真空感应炉中采用碳脱氧+铝脱氧工艺冶炼不同Ce含量(质量分数,下同)的GCr15SiMn轴承钢,冶炼过程中要严格控制铝(Al),Si,Mn易烧损元素的加入顺序。待所有合金元素加入稳定3~5 min后,调整功率使温度达到1 530 ℃左右时加入Ce,加入前将Ce块表面氧化层磨掉使其呈光亮状态。根据Factsage热力学计算软件,设置Ce加入量分别为0,0.005%,0.015%,0.030%,0.050%。由文献[16-20]可知Ce收得率按经验值的40%计算,Ce加入量和最终 Ce含量见表1, Ce收得率分别为41.67%,40.82%,48.90%,59.35%,当Ce加入量增加时收得率升高。试验钢主要成分见表2。

表1 Ce加入量及实际 Ce含量 Tab.1 Ce addition amount and actual Ce content %

表2 试验钢主要成分(质量分数)

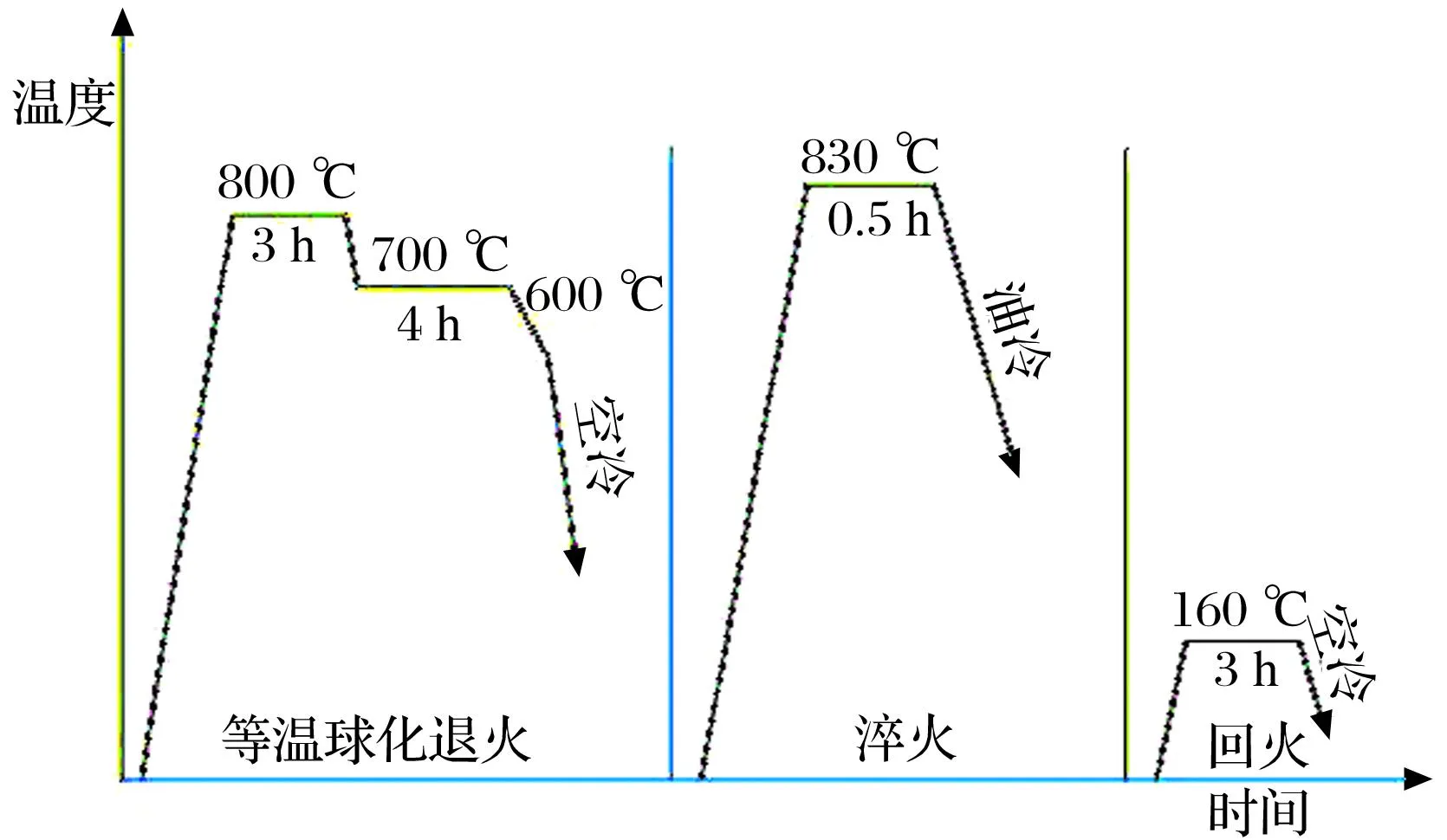

冶炼后的试验钢按始锻温度1 150 ℃,终锻温度850 ℃进行锻造,试验钢为直径50 mm的棒材。5个炉次试验钢均采用相同的热处理工艺(图1)。

图1 试验钢的热处理工艺示意图

2 Ce对GCr15SiMn轴承钢冲击性能的影响

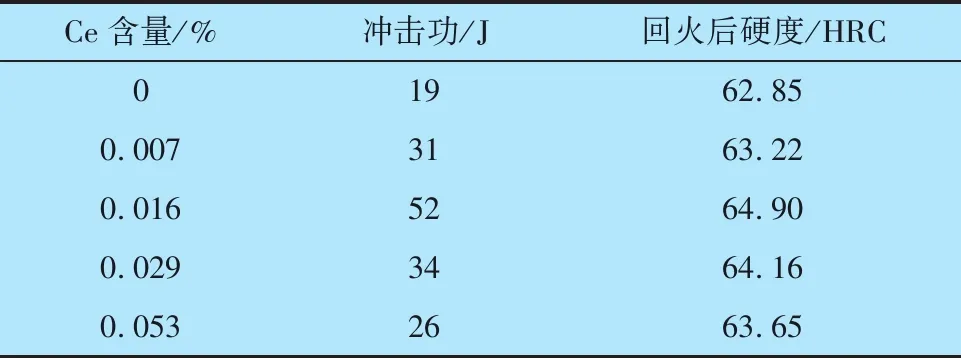

在每炉钢的1/2半径处取样,完成热处理后,按GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》标准展开夏比摆锤冲击试验,无缺口试样尺寸为10 mm×10 mm×55 mm,每组进行3次试验,取平均值,各炉次试验钢的冲击功和回火后硬度见表3。

表3 各炉次试验钢的冲击功和回火后硬度

由表3可知:随着 Ce含量的不断增加,冲击功呈先升高后降低的趋势, Ce含量为0.016%时冲击功最大;加入Ce后硬度略有提高,可能是Ce元素细化了原始奥氏体晶粒,提高了试验钢的韧性和硬度。

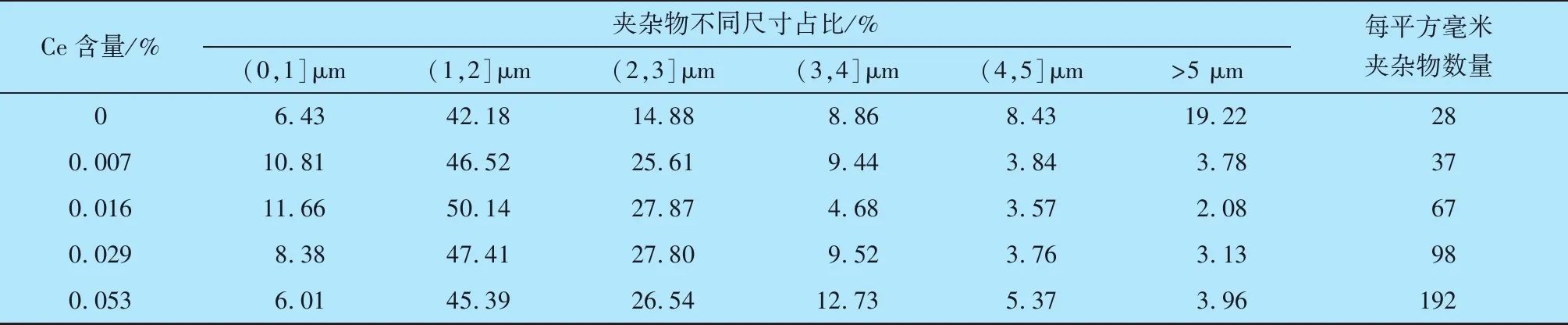

试验钢的冲击性能与夹杂物的尺寸和数量有关,因此分别从5炉铸锭相同位置(1/2半径处)取样,使用钨灯丝扫描电镜以试样中心为中心,自动扫描4 mm2统计该区域内夹杂物的尺寸和数量见表4:不加 Ce时钢中直径d大于5 μm的夹杂物占比接近20%;随着 Ce含量的增加,直径大于5 μm夹杂物占比先降低后增加, Ce含量为0.016%时其占比最低(2.08%);直径小于3 μm夹杂物占比随Ce含量的增加先增加后降低,当Ce含量为0.016%时,达到最高(约90%),这与冲击功的变化趋势一致。

表4 不同尺寸夹杂物占比及数量

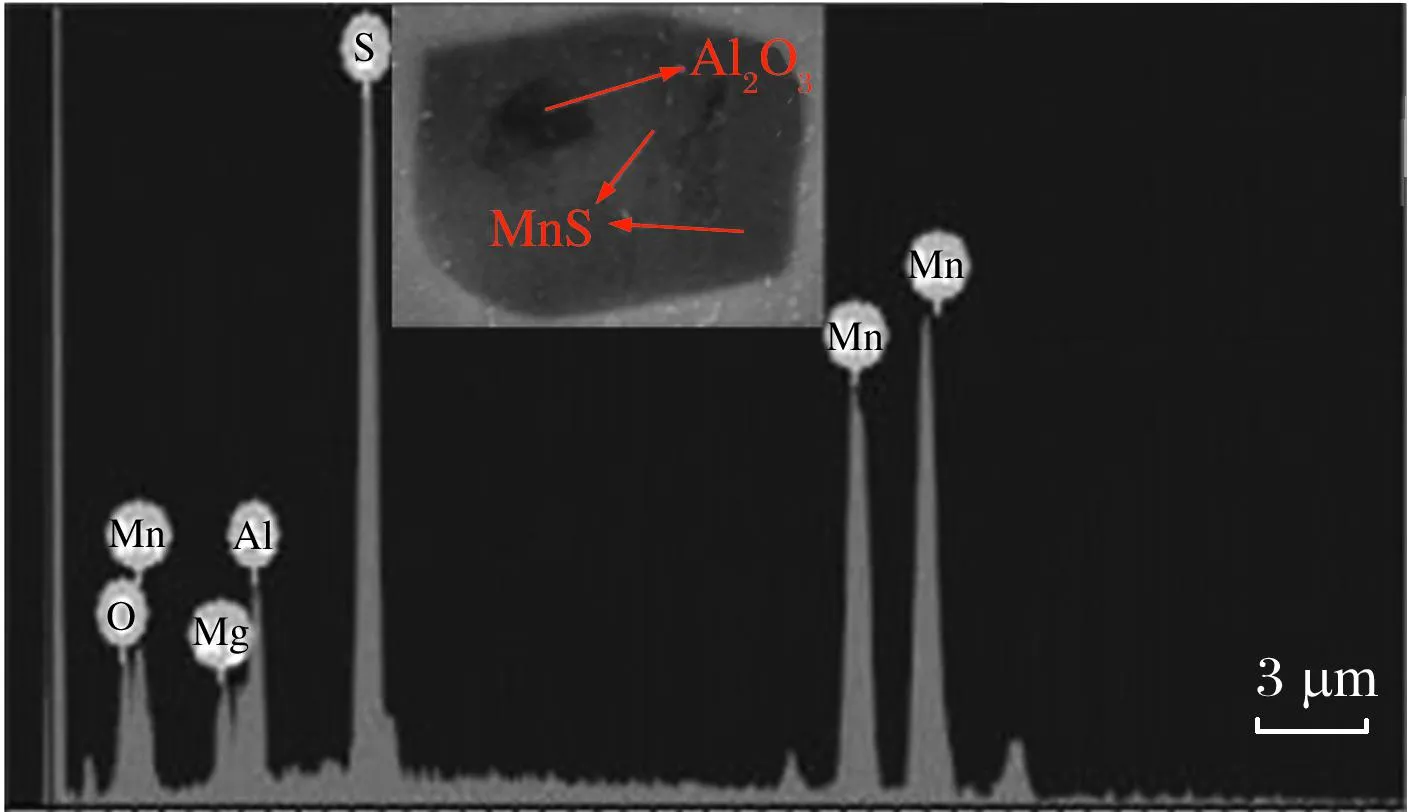

文献[21-22]研究表明钢的韧性与钢中硫化锰(MnS)夹杂物存在的状态直接相关。不加 Ce时钢中典型复合夹杂物如图2所示。图2a中氧化铝(Al2O3)夹杂物呈颗粒状,MnS夹杂物则呈立方体状,图2b中两者均为矩形,Al2O3夹杂物由于脆硬的特点一般不会发生变形,通常以颗粒状和矩形状存在,在凝固过程中Al2O3夹杂物会作为形核核心最先析出,最终形状由MnS夹杂物决定。

(a) 立方体形复合夹杂物

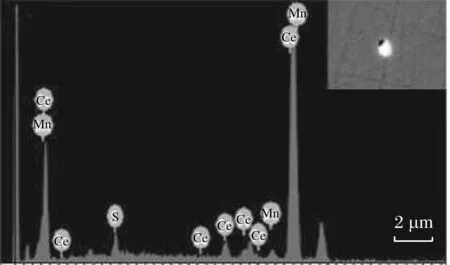

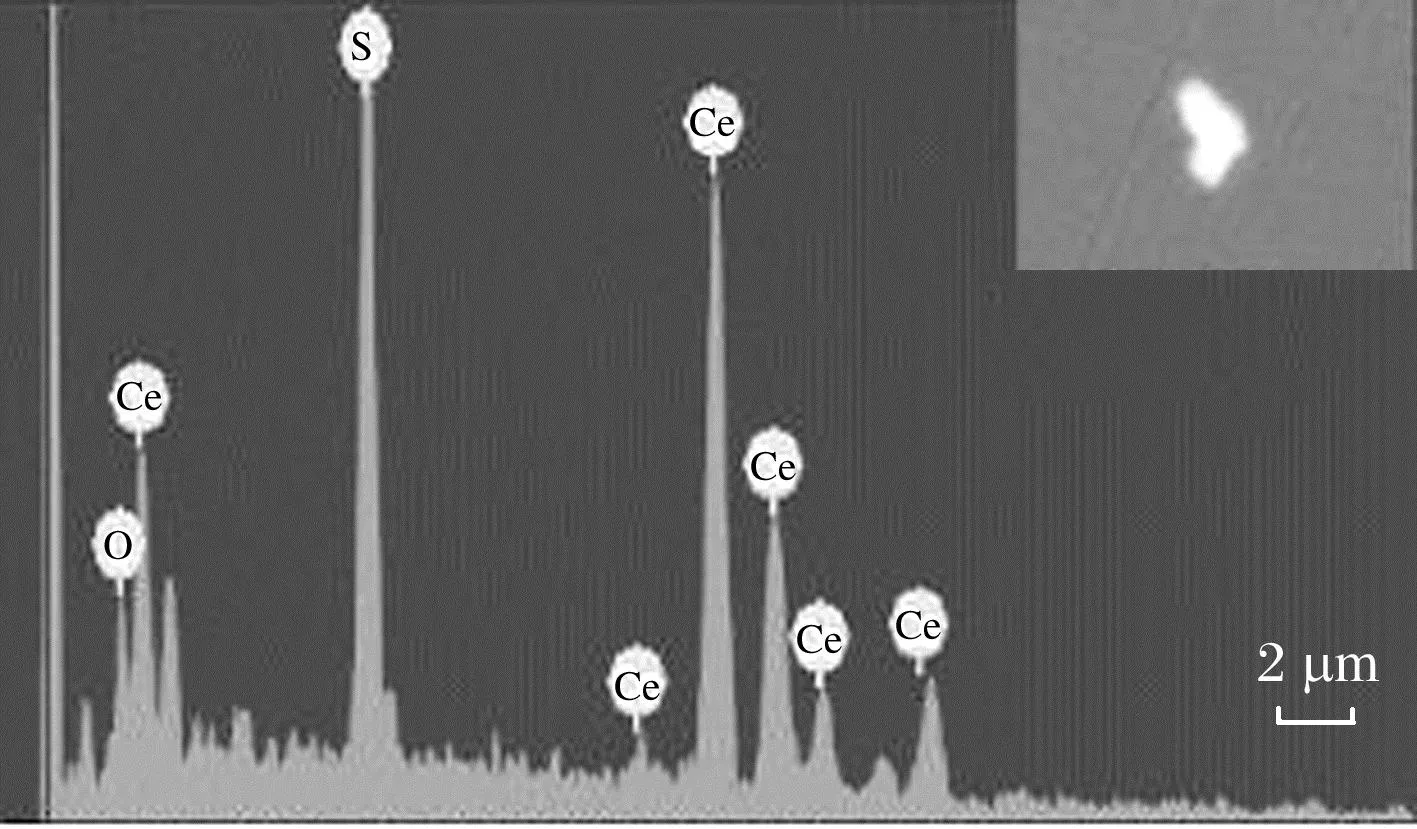

当钢中加入Ce后,夹杂物的形态及分布状况均发生变化,加入 Ce后一方面MnS夹杂物得到变质,另一方面把脆性夹杂物Al2O3或尖晶石类变为硬度不高、可塑性极大的球形 Ce夹杂物(图3),球形的Ce夹杂物能够一定程度上降低钢中脆性夹杂物含量,从而提高钢的韧性。 当Ce含量为0.016%时,钢中小尺寸夹杂物占比最高,裂纹扩展方向因这些小尺寸夹杂物发生改变,从而使裂纹扩展的能量消耗最大,因此冲击功最高。但当 Ce含量高于0.016%时,钢中开始出现不规则带尖角的复合 Ce夹杂物(图4),这些夹杂物增加了裂纹源,加速裂纹延伸,因此冲击功降低。加入 Ce后减小了夹杂物尺寸,相对细小且弥散分布的夹杂物能够有效促进晶粒(表5)细化,当试验钢受到外力作用时有利于将应力分散到更多的晶粒中,从而提高了试验钢的冲击性能[23-25]。

(a) MnS和Ce复合夹杂物

(a) Ce-S-O夹杂物

表5 各炉次平均晶粒尺寸的统计结果

3 冲击断口形貌

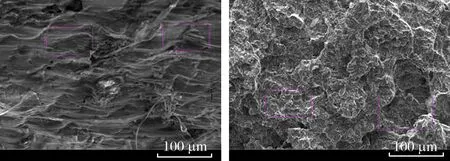

不同 Ce含量下试验钢冲击断口低倍形貌如图5所示:不加 Ce时断口呈平坦状态,为脆性断裂(图5a红色区域);加入微量Ce时,断口出现韧窝和凹凸面(图5b红色区域);当Ce含量为0.016%时,凹凸面进一步增加,且平整面较少(图5c红色区域);当Ce含量为0.029%时,断口凹凸程度降低,并且平坦区域增加;当Ce含量为0.053%时,断口凹凸面明显降低,开始向平坦趋势转变。

(a) 无Ce (b) 0.007%

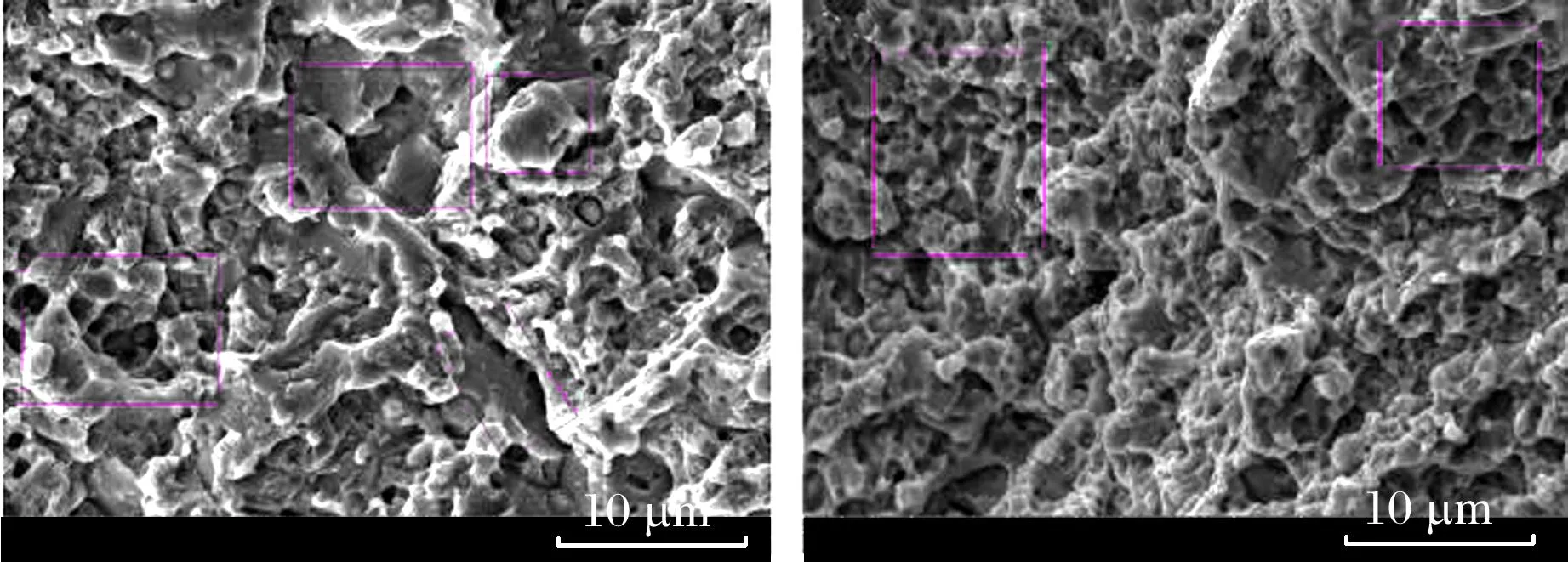

不同 Ce含量下试验钢冲击断口高倍形貌如图6所示:不加 Ce时试验钢脆性断裂面较多(图6a红色区域),韧窝大小和深度不一样,存在大尺寸坑状韧窝,原因为MnS夹杂物的存在导致应力集中,从而产生尺寸较大的韧窝,冲击功最低;当Ce含量为0.007%时,大尺寸韧窝明显消失(图6b红色区域);当Ce含量为0.016%时,试验钢的韧窝密度和韧窝深度均相差不大(图6c红色区域),此时试验钢的夹杂物球化更充分,对韧性断裂而言,在无法避免夹杂物时,球状是最理想的形状,因此,当Ce含量达到0.016%时,试验钢的冲击性能最佳;Ce含量继续增加,试验钢开始出现较大的孔洞(图6d);当Ce含量为0.053%时,试样钢的切口逐渐变得光滑平整,韧窝开始变大且分布不均匀(图6e)。

(a) 无Ce (b) 0.007%

S,As和P等杂质元素容易富集在晶界处,不利于晶界强度的提高,使晶界弱化。添加的Ce元素与杂质元素发生反应生成稀土夹杂物,一定程度上缓解了部分杂质元素在轴承钢内晶界形成的偏聚现象。当 Ce含量继续增大时,试验钢中含S,As和P的夹杂物数量增加,由于这些杂质元素和 Ce结合成为稀土复合夹杂物,使独立存在的杂质元素含量减少,从而使晶界位置的杂质元素含量在一定程度有所下降,在各种作用下,晶界得到净化,最终晶界强度得到增强。除此之外,多出的Ce将全部汇集在晶界位置,对晶界强度的提高有益。

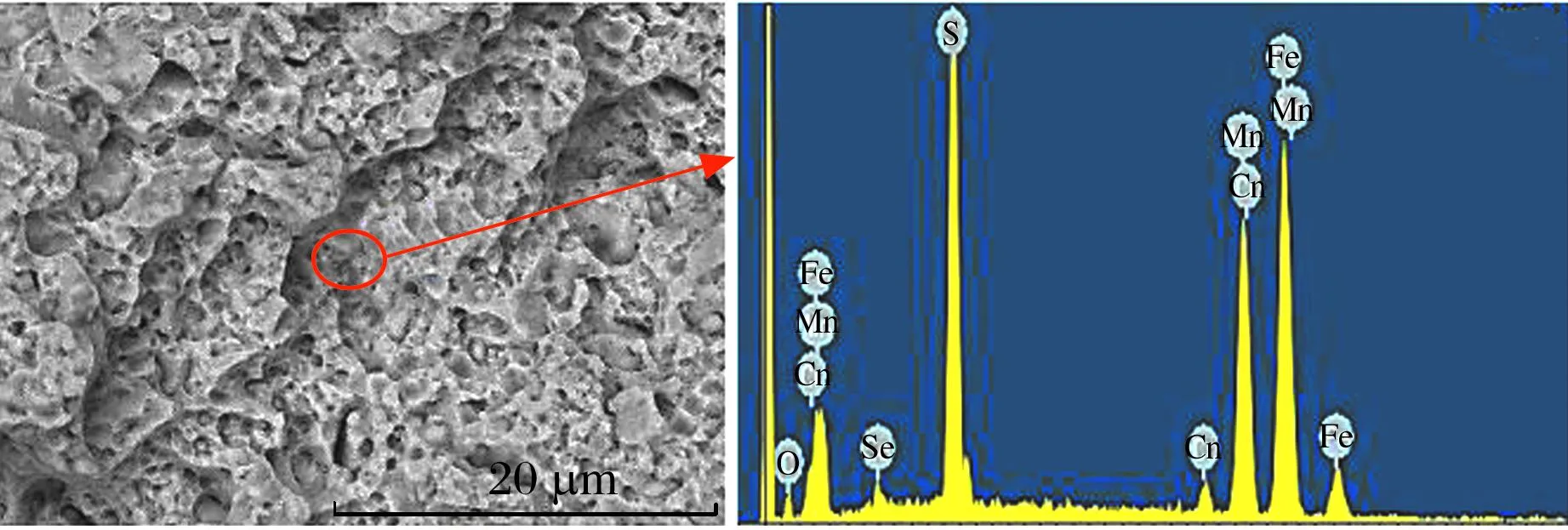

试验钢断口典型形貌及相应能谱分析如图7所示: Ce适量时, Ce夹杂物的存在增加了断裂面数量,从而增大了断面的凹凸程度(图7b),最终导致断面面积和能量消耗增加,从而提高轴承钢冲击韧性; Ce含量过多时,断面存在大尺寸夹杂物(图7c),且夹杂物附近存在裂纹,这些裂纹在受到冲击载荷时会加速断裂过程,降低能量消耗,从而使冲击性能降低[20]。

(a) 无Ce

4 结束语

适量 Ce加入后与杂质元素结合成的稀土夹杂物增加了试验钢断裂面数量和凹凸程度,使断面面积和能量消耗增加,从而提高了轴承钢的冲击韧性, Ce含量为0.016%时,冲击功达到最高值,比不加 Ce时提高了173.7%。