添加分散剂和造孔剂制备高密度磷酸铁锂正极

2024-03-11许汉良陈仁鹏南俊民

许汉良,伍 斌,陈仁鹏*,南俊民

(1.珠海鹏辉能源有限公司,广东 珠海 519199;2.华南师范大学化学学院,广东 广州 510006)

锂离子电池由于具有高能量和长寿命等特点,已被广泛应用于消费类电子、电动汽车和电化学储能等领域[1]。在商用正极材料中[2],磷酸铁锂具有较高热稳定性、较高理论比容量(170 mAh/g)且资源较丰富,更适合应用于动力和储能领域[3]。当前的磷酸铁锂锂离子电池生产,需要研发电芯制备技术,以满足人们对更高能量密度电池的需求。增加电极的实际放电比容量,是提高电芯能量密度的较好策略[4],但目前磷酸铁锂的比容量发挥已接近理论值。在现有材料体系下,提高活性材料在电芯中的占比,即提高负载量是进一步提高电芯能量密度的方法之一[5]。实际生产中,磷酸铁锂质量分数往往在95%以上,继续提高主材在电极配方中的占比对提高能量密度的效果已不明显。在电极中,保持磷酸铁锂较高占比,提高单位面积的敷料量,可提高电芯能量密度,但面密度的提高会导致电解液对电极材料浸润性变差,电极内部导电性分布不均匀,充放电极化增大,最终,导致电池的循环性能和倍率性能变差。

为解决提高面密度带来的问题,本文作者在电极制备过程中,向磷酸铁锂浆料中加入分散剂和造孔剂,在保证浆料高稳定性的同时,涂覆得到高导电性和高孔隙率的高负载电极,以期在优化极片的压实密度后,制备具有高倍率、长循环、高能效的磷酸铁锂锂离子电池。

1 实验

1.1 正极浆料的制备

将磷酸铁锂(常州产,电池级)、导电炭黑SP(焦作产,电池级)、碳纳米管(CNT)浆料(深圳产,电池级)、聚偏氟乙烯(PVDF,深圳产,电池级)按质量比96.0∶1.2∶0.6∶2.2 混合均匀后,加入一定量的N-甲基吡咯烷酮(NMP,东莞产,电池级)溶剂,高固含量搅拌2 ~3 h,然后打开搅拌釜,添加混合正极干粉质量0~1.0%的派恩思分散剂(PNS,自制,北京产,固含量25%)以及混合正极干粉质量0~0.4%的造孔剂草酸(国药集团,CP),继续高固含量搅拌2 ~3 h,再用NMP 溶剂调整浆料固含量在64.0%~69.0%,继续高速分散2~3 h 后,低速分散。搅拌过程中,需保持搅拌釜内为真空状态,并使用冷凝水降温(真空度-0.08 MPa,水温15~30 ℃,下同)。

1.2 负极浆料的制备

将石墨(S1,深圳产,电池级)、导电炭黑SP、羧甲基纤维素钠(CMC,常熟产,电池级)按质量比96.1∶0.8∶2.5 混合均匀后,添加适量去离子水,控制固含量为54.0%~56.0%,高固含量搅拌2~3 h,然后,添加适量去离子水、干粉总质量的60%的黏结剂丁苯橡胶(SBR,上海产,固含量50%)以及NMP,调节浆料黏度和固含量,控制固含量在49.0% ~51.0%,低速分散0.5 ~1.0 h 后出料。搅拌过程中,需保持搅拌釜内为真空状态,并使用冷凝水降温。

1.3 电极片的制备

将所得正负极浆料使用双面涂布机分别涂覆于涂碳铝箔(广州产,13 μm 厚)和铜箔(广州产,6 μm 厚)上(正负极单面面密度分别为262.3 g/m2和128.0 g/m2),负极与正极的容量比值(NP 比)控制在1.13 ~1.17。涂覆完成后,按2.32 g/cm3、2.34 g/cm3、2.36 g/cm3和2.38 g/cm3的压实密度将正极对辊,对应设计极片厚度分别为0.239 mm、0.237 mm、0.235 mm 和0.233 mm。负极压实密度为1.43 g/cm3,对应设计极片厚度为0.185 mm。分条模切后,制得100 Ah铝壳电芯的电极片。

1.4 电芯的制备

将电极片烘烤后,按本公司铝壳电芯制备工艺及材料,完成叠片、装配、电芯烘烤以及注液化成、分容(分容倍率为0.3C)等工序,得到额定容量为100 Ah 的铝壳电芯。

将压实密度为2.32 g/cm3、2.34 g/cm3、2.36 g/cm3和2.38 g/cm3的正极片按照本公司电池生产工艺制成容量为100 Ah 的铝壳电芯,分别命名为A、B、C、D 组;在不添加草酸造孔剂的条件下,设计正极压实密度为2.36 g/cm3,制作100 Ah 电芯,作为E 组;在不添加PNS 分散剂和草酸造孔剂的条件下,设计正极压实密度为2.36 g/cm3,制作100 Ah 电芯,作为F 组。

1.5 测试分析

用SFY 型快速水分仪测定仪(常州产)测试浆料的固含量;用NDJ-9S 型旋转黏度计(上海产)测试浆料的黏度。

用BER1300 型多功能极片电阻仪(厦门产)测试极片电阻率;用FlexSEM 1000 型扫描电子显微镜(上海产)分析材料的微观形貌。

用CDS-5V200A-T 型电池测试系统(深圳产)测试电池1.00C倍率下的充放电性能、恒流容量比、循环性能和不同荷电状态(SOC)下的直流内阻。充放电压差为一定充电深度的充电电压与对应放电深度的放电电压的差值。充电制度为恒流-恒压充电,截止电压为3.65 V,截止电流为0.05C。放电制度为恒流放电,终止电压为2.50 V。测试直流内阻的脉冲电流和时间分别为1.00C和10 s。

2 结果与讨论

2.1 分散剂含量对正极浆料稳定性的影响

涂覆面密度越高,电极材料纵向分布越不均匀,充放电过程中极化越强。为提高电极材料纵向分布的均一性,需要加快烘烤速率,或提高浆料固含量,以缩短烘烤时间,但高固含量浆料的黏度会过高,超出设备的涂覆黏度窗口。

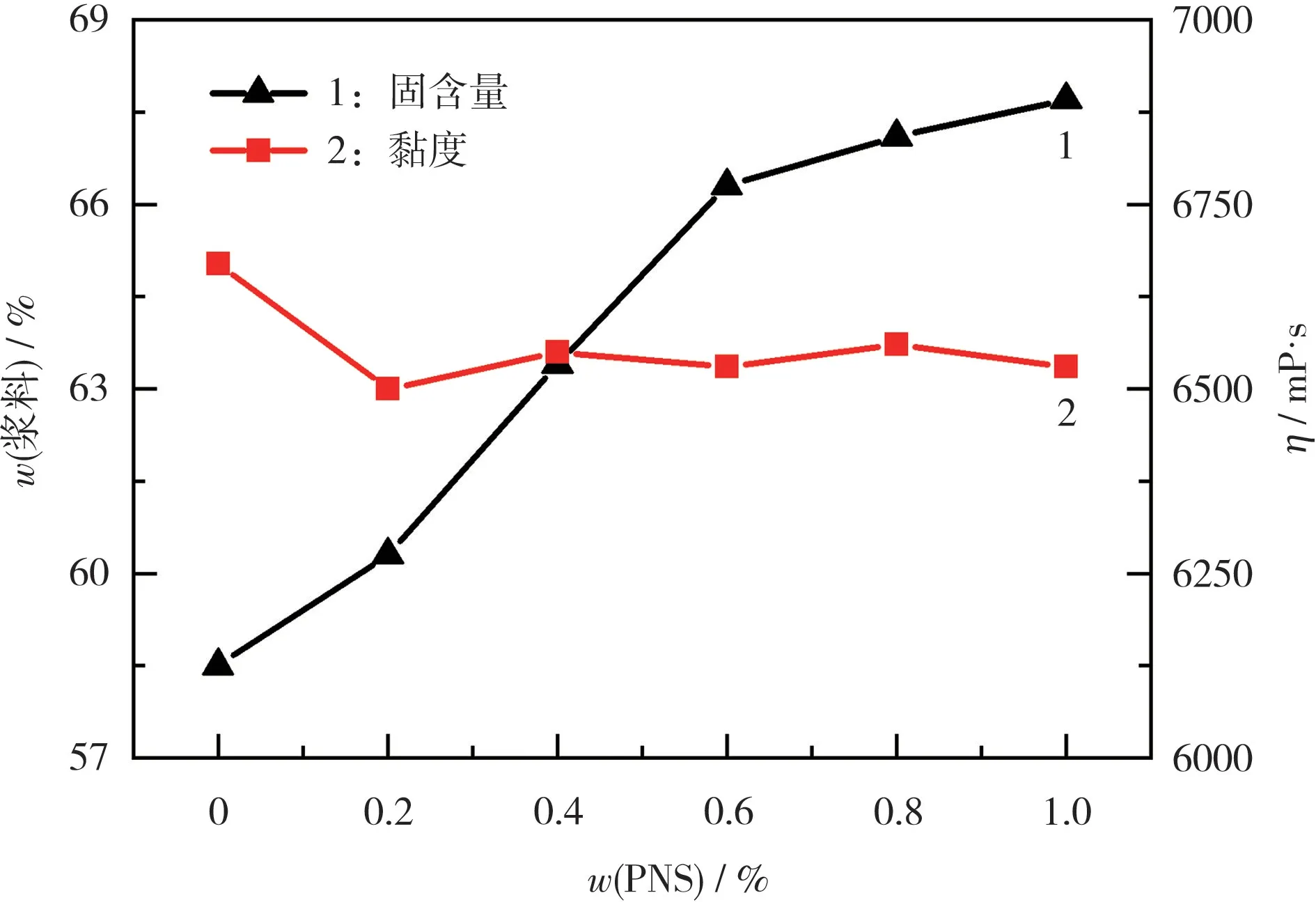

实验所用分散剂为质量分数25%的高分子的NMP 溶液,高分子溶质为丙烯酸酯类的嵌段共聚物,其侧链修饰有胺基、磺酸基、羟基等极性官能团。在浆料制备过程中,分散剂主链中的非极性基团吸附在碳包覆后的磷酸铁锂主材的弱极性表面,形成足够厚度的吸附层;侧链中的极性基团则在极性溶剂中舒展,促进材料在溶剂中的分散。同时,游离的分散剂互相排斥,阻碍材料的互相靠近。由此可见,可在保持适宜的浆料黏度下,提高浆料的固含量,降低固体微粒在溶剂中的沉降速度,保持浆料的稳定性。分散剂添加量对正极浆料的固含量、黏度及稳定性的影响见图1。

图1 不同分散剂含量磷酸铁锂正极浆料的固含量与黏度Fig.1 Solid content and viscosity of lithium iron phosphate cathode slurry with different dispersant contents

从图1 可知,浆料涂覆黏度保持在6 000~7 000 mPa·s,分散剂的添加量为0、0.2%、0.4%、0.6%、0.8%和1.0%时,对应的浆料固含量随之提高,分别为58.5%、60.3%、63.4%、66.3%、67.1%和67.7%。分散剂含量小于0.6%时,对浆料固含量提升明显,之后趋于平缓,说明0.6%是添加分散剂的临界值。

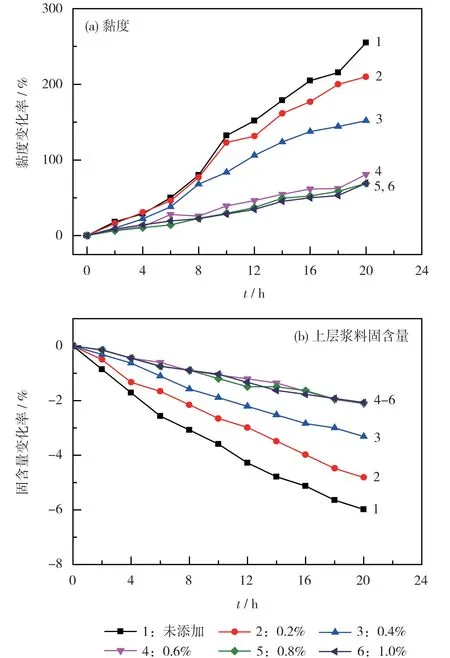

把浆料封口放置在干燥的室温环境中,监测浆料黏度和上层浆料固含量随时间的变化,结果如图2所示。

图2 不同分散剂含量磷酸铁锂正极浆料物性随时间的变化Fig.2 Change of physical properties of lithium iron phosphate cathode slurry with different dispersant contents over time

从图2 可知,不添加分散剂时,浆料黏度随时间变化幅度较大,静置20 h 后,浆料黏度变化率和上层浆料固含量变化率分别为254.87%和-5.98%。分散剂含量为0.2%、0.4%、0.6%、0.8%和1.0%时,静置20 h 后的黏度变化幅度随之收窄,分别为210.00%、151.91%、81.01%、69.05%和69.22%,对应上层浆料固含量变化幅度也随之明显收窄,分别为-4.81%、-3.31%、-2.11%、-2.09%和-2.08%。浆料黏度变化率和上层浆料固含量变化率绝对值明显减小,表明分散剂有利于提升浆料的稳定性。

2.2 造孔剂含量对正极极片电解液吸附效果的影响

增加电极面密度可以提高电池的能量密度,然而电极面密度越大,电解液对电极材料的浸润就越困难,Li+在电极中的传输路径越长,充放电过程中的极化越大,最终导致电池性能下降。提高电极的孔隙率,增大电极对电解液的保持率,对缩短Li+传输通道、提高电极反应速率至关重要。

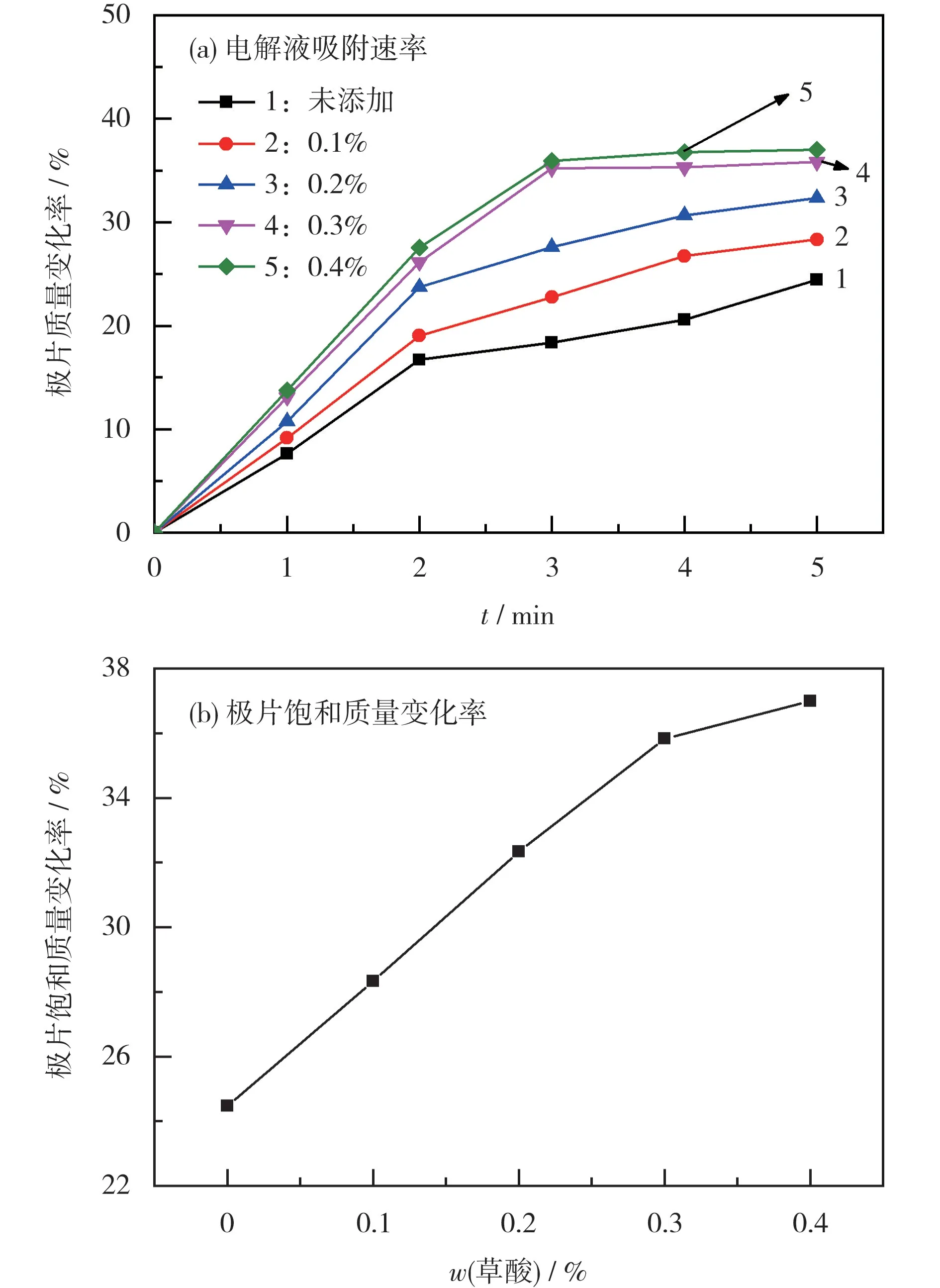

增大电极孔隙率的措施之一,是在电极制备过程中添加造孔剂。分散剂添加量为正极干粉质量的0.6%,添加相当于干粉质量0、0.1%、0.2%、0.3%和0.4%的草酸。在浆料涂覆干燥过程中,利用草酸在高温下易升华的特性,对电极进行造孔。单面涂覆面密度为262.3 g/m2,压实密度控制为2.36 g/cm3,将极片辊压至设计厚度,并裁成小片,浸泡于电解液中,测试所得极片对电解液的吸附效果。不同造孔剂含量下,磷酸铁锂正极片的电解液吸附效果见图3。

图3 不同造孔剂含量磷酸铁锂正极极片的电解液吸附效果Fig.3 Electrolyte adsorption effect of lithium iron phosphate cathode with different pore-forming agent contents

从图3(a)可知,极片浸没于电解液中5 min 后,对电解液的吸附趋于饱和。随着造孔剂含量的增加,极片对电解液的吸附速率明显提高。在吸附饱和后,未添加造孔剂及造孔剂含量为0.1%、0.2%、0.3%和0.4%的极片,质量分别增加了24.47%、28.33%、32.34%、35.82%和36.99%,表明造孔剂的添加,增大了极片孔隙率,提高了电解液在极片中的吸附量。从图3(b)可知,在造孔剂含量大于0.3%后,质量增加趋势减缓,表明造孔剂对极片吸附性能的提高存在上限,过多地添加草酸造孔剂,容易导致集流体腐蚀。草酸造孔剂的添加量以0.3%为宜。

添加0.3%草酸造孔剂后的SEM 图见图4。

图4 添加0.3%草酸造孔剂的磷酸铁锂正极SEM 图Fig.4 SEM photograph of the lithium iron phosphate cathode with addition of 0.3% oxalic acid as pore-forming agent

从图4 可知,辊压后的极片保留了造孔剂挥发后的疏松多孔的形貌结构,有利于电解液的浸润与吸附。

2.3 压实密度对极片电阻率及电解液吸附效果的影响

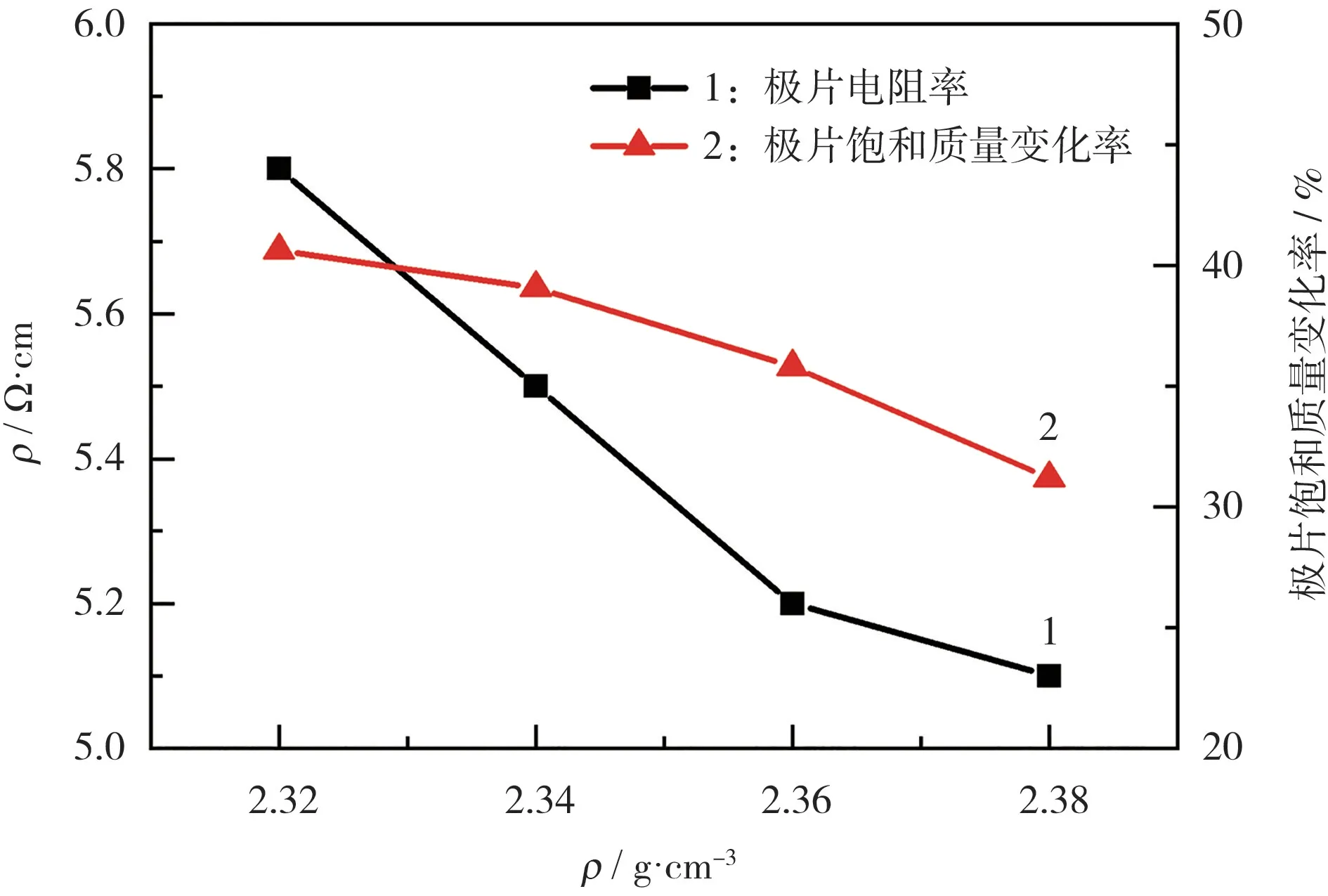

把浆料涂覆在集流体上并烘干后,电极材料在集流体上比较松散,需要使用对辊压实极片。压实的目的一方面是减小极片的厚度,提高电芯的能量密度;另一方面则是要增强导电剂与主材之间的接触效果,提高充放电过程中的电子导电性。在锂离子电池的充放电过程中,载流子由电子和Li+组成。电子在固体材料和外电路中进行传导,Li+则在液相电解液中传递,并在电化学反应过程期间,在活性材料内部的晶格中进行扩散。Li+的传递需要电解液作为媒介。增大极片压实密度虽然可以提高电极材料的电子导电性,但也会阻碍电解液在电极活性材料间的扩散,不利于Li+的传输。需要控制极片的压实密度,在电子导电性和离子扩散效果之间取得平衡,优化电芯性能。在压实密度分别为2.32 g/cm3、2.34 g/cm3、2.36 g/cm3和2.38 g/cm3下,正极极片的电阻率和电解液吸附效果如图5所示。

图5 不同压实密度磷酸铁锂正极片的电阻率及电解液吸附效果Fig.5 Resistivity and electrolyte adsorption effect of lithium iron phosphate cathode with different compaction densities

从图5 可知,随着压实密度由2.32 g/cm3提升至2.38 g/cm3,极片电阻率逐渐降低,分别为5.8 Ω·cm、5.5 Ω·cm、5.2 Ω·cm 和5.1 Ω·cm,这表明电子电导率得到提升。相反,极片吸附饱和后的质量变化率则按40.63%、39.08%、35.82%和31.19%递减,吸液量的减少不利于Li+的传输。

2.4 电池的电化学性能

在室温下,对不同工艺制备电池进行电化学性能测试,结果如图6~图8所示。

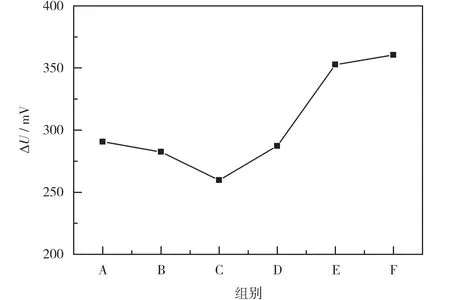

图6 不同工艺制备电池的1.00 C 倍率充放电曲线Fig.6 1.00 C rate charge and discharge curves of batteries prepared by different processes

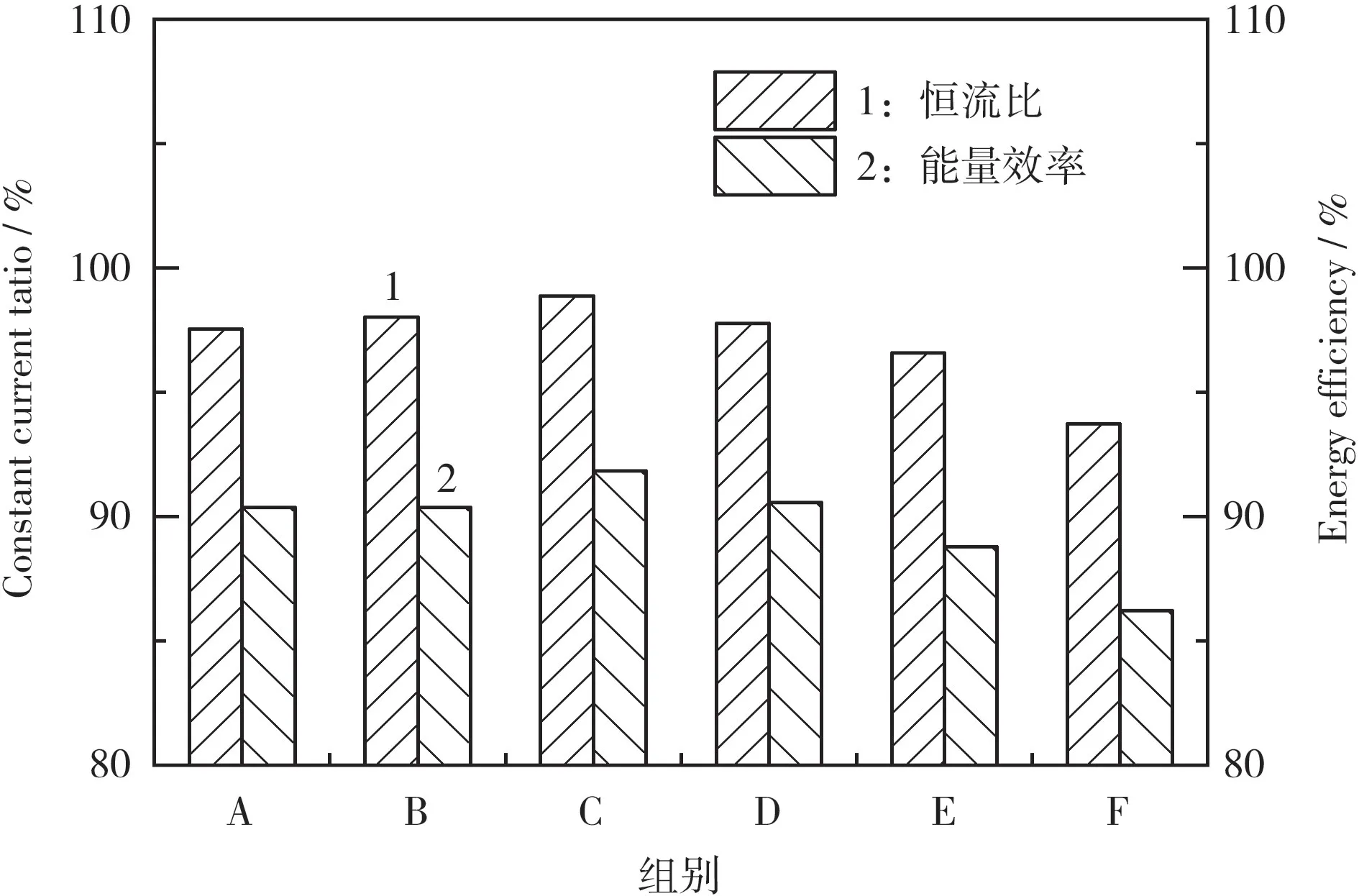

总体而言,在1.00C充放电倍率下,随着压实密度由2.32 g/cm3提高至2.38 g/cm3,充放电极化电压先降低后升高(见图6)。在50%充/放电深度处,当压实密度为2.36 g/cm3时,充电电压与放电电压的差值最小,为259.6 mV(见图7),表明在压实密度在2.32 ~2.36 g/cm3时,增大压实密度可以增强电子导电性,主要由于电子传递效应减轻了电池极化。在2.36 g/cm3之后,继续增大压实密度,电解液在电极中的扩散受阻,Li+传输速率降低,离子扩散对电池极化的削减效果减弱。同时,E 组压差增高到352.7 mV,表明造孔剂的添加,可促进电极对电解液的吸附扩散,减轻充放电过程中的极化。F 组压差略高于E 组,达到360.5 mV,表明分散剂的添加促进了主材和导电剂的均匀分布,改善了接触效果,有利于提高极片电导率,减轻电池的极化。在1.00C充放电倍率下,随着压实密度由2.32 g/cm3提高到2.38 g/cm3,A ~F 组对应的充电恒流比分别为97.55%、98.04%、98.87%、97.76%、96.58%和93.75%,对应能量效率分别为90.38%、90.39%、91.85%和90.58%、88.77%和86.22%(见图8)。进一步说明,电子电导性和离子传输速率的协同作用对减轻电池的极化具有重要影响。造孔剂和分散剂的添加有利于提高电池性能。

图7 不同工艺制备电池1.00 C 倍率下在50%充/放电深度处的充放电压差Fig.7 Charge-discharge voltage difference at 50% charge/discharge depth of batteries prepared by different processes at 1.00 C rate

图8 不同工艺制备电池在1.00 C 倍率充放电期间的恒流比和能量效率Fig.8 Constant current ratio and energy efficiency of batteries prepared by different processes during charge and discharge at 1.00 C rate

各组电池以1.00C倍率放电,不同SOC 下的直流内阻见图9。

图9 不同工艺制备电池1.00 C 倍率放电时的直流内阻(DCIR)Fig.9 Direct current internal resistance(DCIR)of batteries prepared by different processes discharging at 1.00 C rate

从图9 可知,各组变化趋势基本一致,随着SOC 的降低,直流内阻(DCIR)先略微增大然后减小,最后增大,在5% SOC时达到最高。总体而言,各组直流内阻由小至大依次为C、D、B、A、E 和F,与充放电压差变化趋势基本一致。

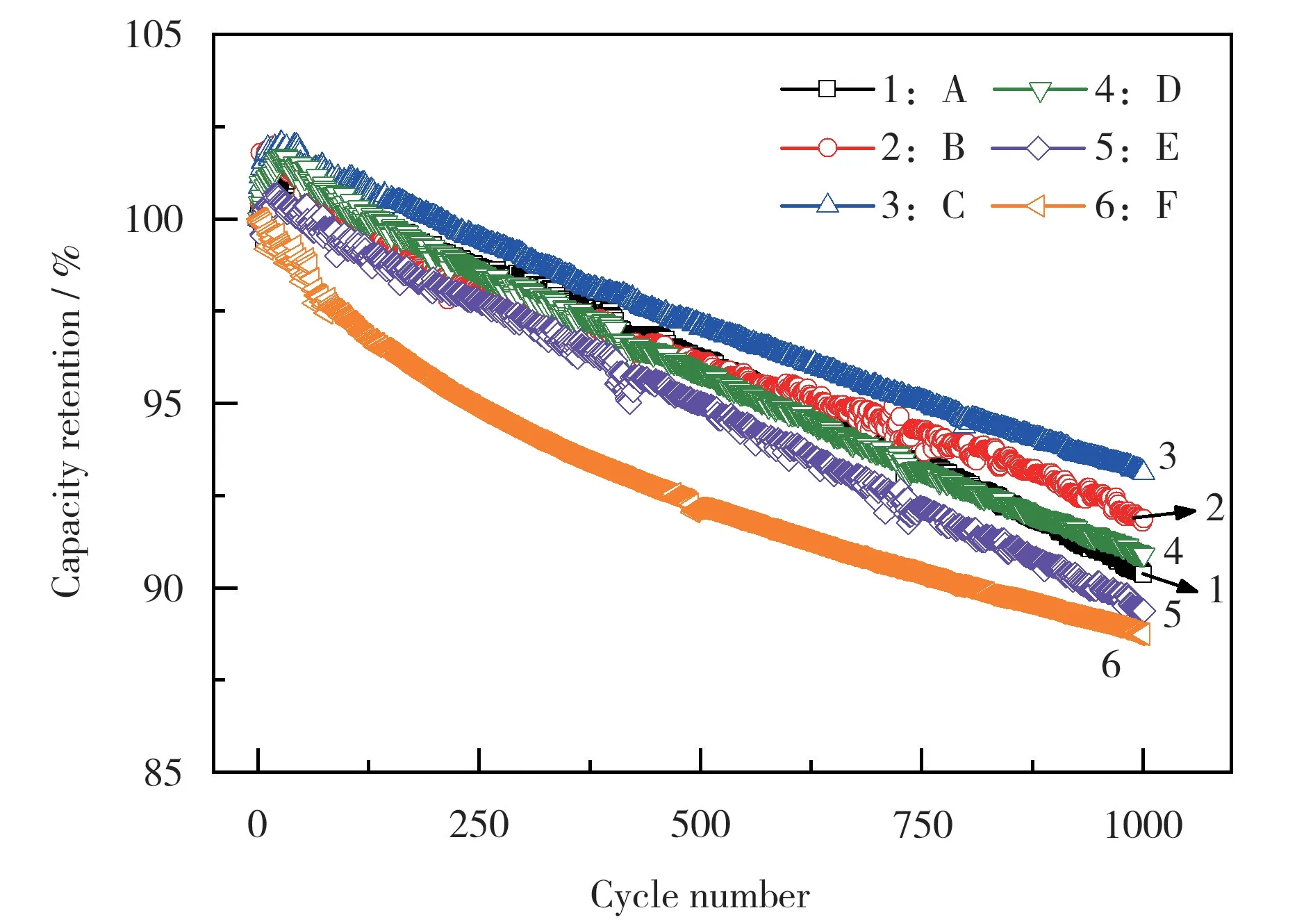

在室温下各组电池的1.00C循环性能见图10。

图10 不同工艺制备电池以1.00 C 倍率循环的容量保持率Fig.10 Capacity retention of batteries prepared by different processes cycling at 1.00 C rate

从图10 可知,循环变化趋势基本与电池极化大小变化趋势保持一致,在2.50~3.65 V 循环1 000 次后,A ~F 组的容量保持率分别为90.37%、91.77%、93.12%、90.89%、89.37%和88.75%。F 组容量保持率下降相对较快,可能与正极材料制浆时未添加分散剂,电极材料分散效果较差有关。综合对比可知,C 组具有较好的电芯性能,表明分散剂和造孔剂的添加对电池电化学性能的发挥具有较好的促进作用。

3 结论

本文作者在磷酸铁锂浆料中添加PNS 分散剂和草酸造孔剂,并优化辊压工艺,制备了单面面密度为262.3 g/m2的高面密度磷酸铁锂正极。在极片制作过程中,向浆料中添加草酸作为造孔剂,以提升极片的孔隙率,改善电解液吸附效果。通过优选正极片压实密度,调控电极的电子导电性和Li+传输速率的协同作用,得到了性能最优的方案。

在PNS 分散剂添加量为0.6%,草酸造孔剂添加量为0.3%,压实密度为2.36 g/cm3的设计工艺下,所得电芯的充放电极化最轻。在1.00C充放电倍率下,恒流比和能量效率分别为98.87%和91.85%。室温下,以1.00C倍率在2.50~3.65 V 循环1 000 次,容量保持率为93.12%。