分布式电池系统热平衡控制设计

2024-03-11刘振祥

唐 康,刘振祥,2*,唐 丹,曹 原

(1.东南大学能源与环境学院,江苏 南京 211189;2.大型发电装备安全运行与智能测控国家工程研究中心,江苏 南京 211189;3.中南大学自动化学院,湖南 长沙 410083)

近年来,分布式电池系统因其模块化设计、灵活布局和易维护等优势,在太阳能、风能等储能系统中广泛应用[1-4]。为提高系统性能和效率,人们引入了多种优化算法和拓扑结构。智能算法在系统参数调节中发挥着重要作用,可以提高电池均衡性、温度管理和能量利用效率[1-2,5]。同时,新型拓扑结构旨在提高系统可靠性、灵活性和可扩展性。

为满足实际应用对负载电压或电流的需求,电池系统通过串联或并联多只电池,来提供更高的电压、电流或容量[3-6]。然而,由于制造误差和温度不均匀等因素,电池可能出现失配问题,导致产热不均匀,甚至可能引发热失控等安全隐患[7-9]。实施电池系统的热管理,是确保系统安全、稳定、高效运行的关键。

电池热管理策略主要分为被动和主动两类。被动策略使用传热散热材料、结构等进行热量散发,减缓电池的热量积累,成本及复杂度低且能耗小,但易受周围环境的影响。相比之下,主动策略依赖外部设备(如热管和液冷系统等)来增强电池的传热通量,包括热管冷却、液体冷却和混合冷却等技术[7]。尽管主动策略能够在各种环境条件下提供更强的热量处理能力和更高的处理效率,但需要更多组件和能源,会增加整个系统的复杂度和成本。

在上述方法中,解决电池温度的不均匀性是通过改进冷却系统或采用冷却材料来降低电池温度,而非从源头上控制电池的产热量。文献[8-10]指出,电池产热量的差异是导致温度不均匀性和荷电状态(SOC)失衡的主要原因。尽管有多种拓扑和算法可以解决电池电荷不平衡问题,但对于改变拓扑结构和平衡算法对电池温度均衡性的影响,相关研究相对较少。

为了解决电池产生热量不均匀导致的热失衡问题,本文作者提出了一个独立输入并联输出(IIPO)架构的电池系统,利用热平衡控制回路、电池放电电流控制回路和电池功率模组(BPU)输出电压控制回路,通过调节功率转换器的占空比,将调节后的输出电压保持在期望值,同时,通过调节每只电池的放电速率,将调节后的放电电流保持在期望值,从源头上对电池产热进行控制,以实现热平衡。

1 分布式电池系统的拓扑结构

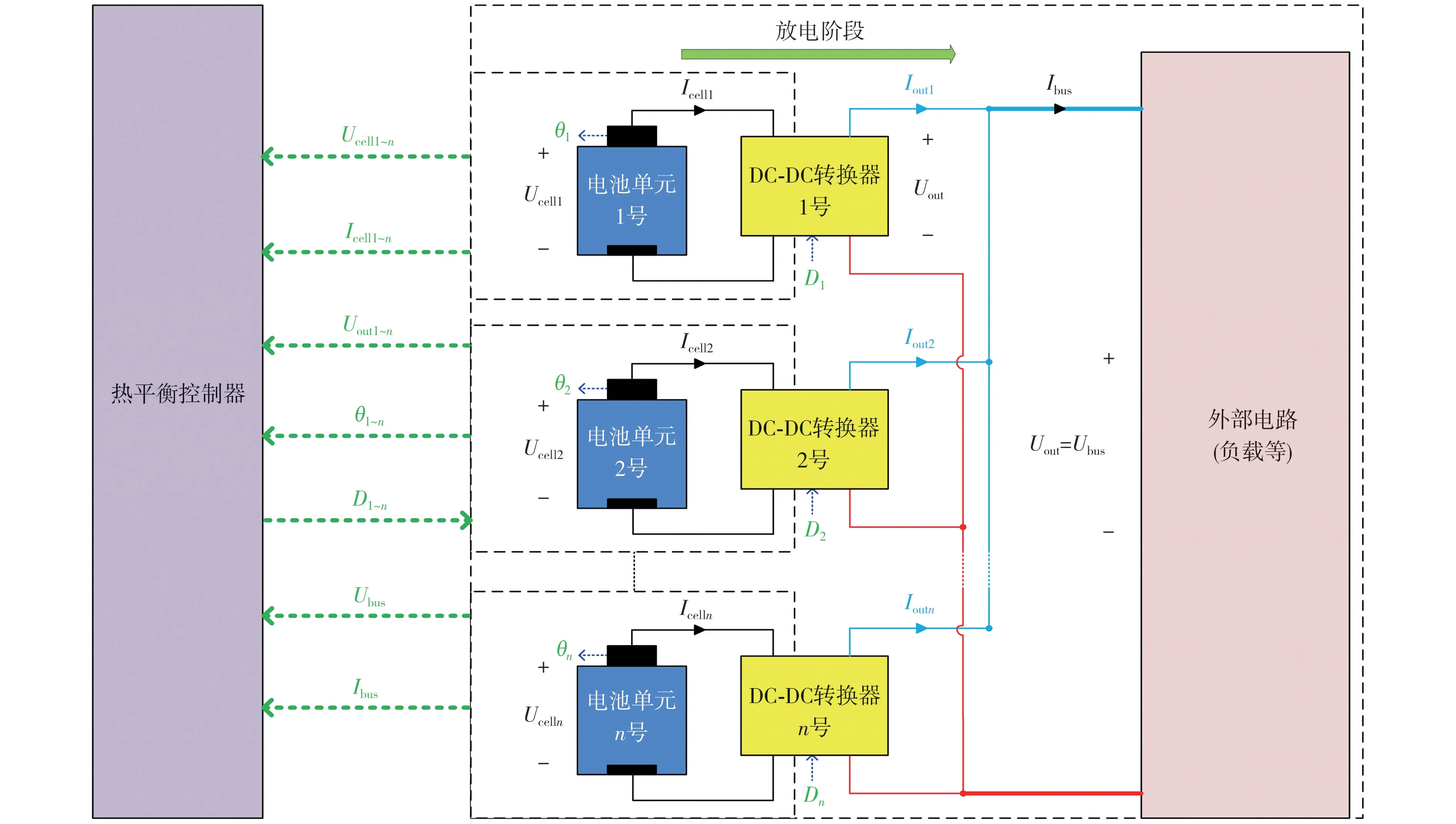

所提出的分布式IIPO 电池系统架构框图如图1所示,主要包括热平衡控制器、直流(DC)-DC 升压转换器以及外部电路等。每只电池都连接到独立的DC-DC 转换器,构成BPU。

图1 IIPO 结构的分布式电池系统架构框图Fig.1 Distributed battery system architecture block diagram based on independent input-parallel output(IIPO)structure

在拓扑电路中,热平衡控制器接收电池电压Ucell1~Ucelln(n为该系统中电池的数量)、输出电流Iout1~Ioutn、电池温度θ1~θn、总线电流Ibus、电池放电电流Icell1~Icelln等信息,产生控制信号(即占空比D1~Dn),并将其输出到各转换器,以控制BPU 输出电压Uout(即总线电压Ubus),使总线电压保持在期望值。通过调节D1~Dn,可调节电池的放电电流,以控制电池发热量,最终实现热平衡的目的。

在所提出的电池系统中,采用低功耗DC-DC 转换器来实现平衡功能,其拓扑电路原理图如图2所示。转换器通过打开和关闭开关Sf1~Sfn和Ss1~Ssn来实现升压功能,并将输出并联连接到低功率负载。系统中包括电压回路补偿器、热平衡补偿器、电流回路补偿器和数字脉宽调制器(DPWM)等。电压回路补偿器用于调节总线电压;热平衡补偿器用于实现电池热平衡;电流回路补偿器用于调节放电电流;DPWM 为每一个相位功率开关生成脉冲宽度调制(PWM)信号以用于交织。

系统运行时,电流和电压等数据被传输到控制器中,控制器输出控制信号(占空比D1~Dn)到转换器中。在放电过程中,电流从电池流向负载,转换器呈现升压模式,占空比Dn作用于低端开关Ss1,其互补信号1-Dn则作用于高端开关Sf1。

2 热平衡控制器的工作原理

电池放电期间,热平衡控制器由3 个闭环控制回路,即BPU 输出电压控制回路、放电电流控制回路和热平衡控制回路组成。系统控制回路框图如图3所示。

图3 3 个闭环控制回路框图Fig.3 Block diagram of three closed-loop control circuit

在总线电压和放电电流控制回路中,将测量到的总线电压与总线电压参考值进行比较,然后将差值输入到电压补偿器,如式(1)所示。在控制器设计中,使用数字比例积分(PI)补偿器进行输出电压控制,传递函数如式(2)所示。

式(1)-(2)中:Dvol为电压补偿器的输出;Ubus为总线电压;Ubus_ref为总线电压参考值;Gvol(z)为电压补偿器传递函数;z为复变量;KP_vol和KI_vol为PI 控制参数。

将电池放电电流参考值与实际放电电流之间的差额发送给电流补偿器,再将各电流补偿器的输出值与电压补偿器的输出相加,得到各转换器的占空比,如式(3)和式(4)所示。电流补偿器的传递函数如式(5)所示。

式(3)-(5)中:Dcurn为电流补偿器的输出;Icelln_ref为电池放电电流参考值;Gcur(z)为电流补偿器传递函数;KP_cur和KI_cur为PI 控制参数。

由式(1)和式(4)推导,电压补偿器输出与总线电压成反比,同时与转换器占空比成正比,因此,转换器占空比随着总线电压增大而减小。根据式(3)和式(4),电流补偿器输出与电池放电电流成反比,且与转换器占空比成正比,因此,转换器占空比与电池的放电电流成反比。

在热平衡控制回路中,比较各电池的实测温度与平均温度参考值,并将差额传递给温度补偿器。温度补偿器的输出与数值1 相比的差额为温度乘数。

各电池的平均温度参考值如式(6)所示。温度补偿器的传递函数如式(7)所示。

式(6)-(7)中:θref为平均温度参考值;Gtem(z)为温度补偿器的传递函数;KP_tem和KI_tem为PI 控制参数。

温度乘数由式(8)计算,温度乘数之和如式(9)所示。

式(8)-(9)中:α1~αn为温度乘数。

如式(10)所示,电池放电电流Icell1~Icelln和温度乘数α1~αn用于计算各电池的放电电流参考值Icell1_ref~Icelln_ref。

根据式(8),温度乘数与电池温度成反比。结合式(10),电池放电电流参考值与温度乘数成正比,即与对应温度成反比。通过控制放电电流参考值,并调节温度乘数,可实现热平衡。

3 实验结果与分析

3.1 实验模型和参数

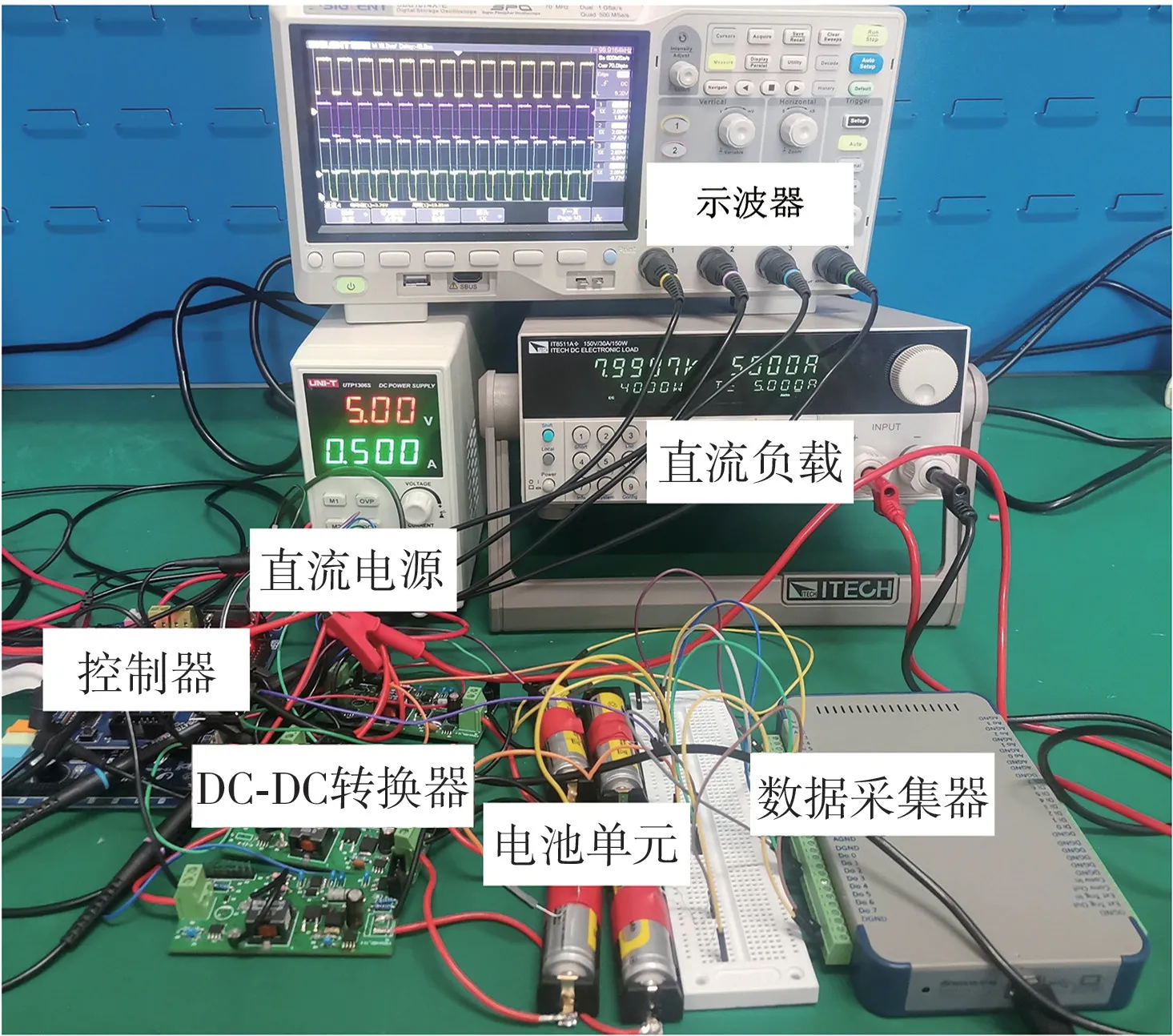

为验证所提出的热平衡控制器的性能,构建一个使用所提出的热平衡控制策略的分布式电池系统的缩小原型,如图4所示。

图4 概念验证实验原型Fig.4 Proof-of-concept for experimental prototype

实验样机由4 只18650 型锂离子电池(容量为3 600 mAh,正极活性物质为镍锰钴氧化物,广东产)、4 个IIPO 配置的DC-DC 同步升压转换器和一个用于模拟直流总线连接外部电路的直流电子负载组成。同时,采用TMS320F28335浮点微控制器(美国产)实现热平衡功能。该微控制器具有16 个模数转换器(ADC)通道和6 个PWM 通道,最大采样速率为12.5 兆次/s。

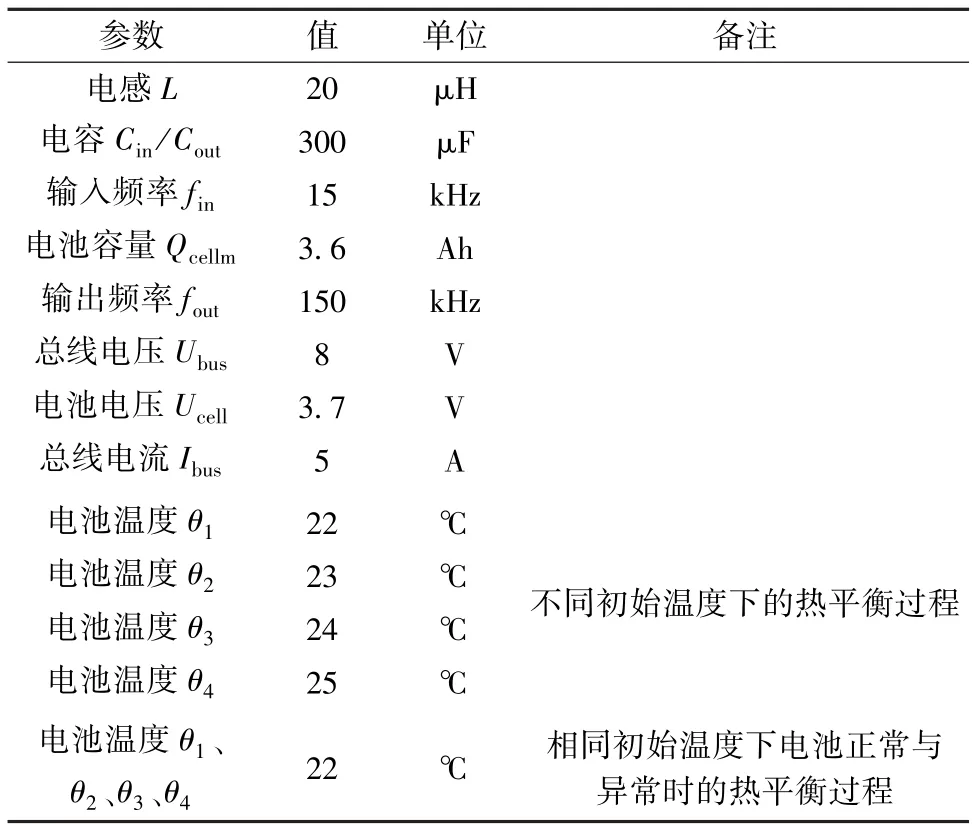

为了评估热平衡控制器在热平衡、总线电压和放电电流调节方面的性能,控制器数值如表1所示。

表1 控制器的参数设计Table 1 Parameter design of the controller

3.2 平衡实验的原理与结果分析

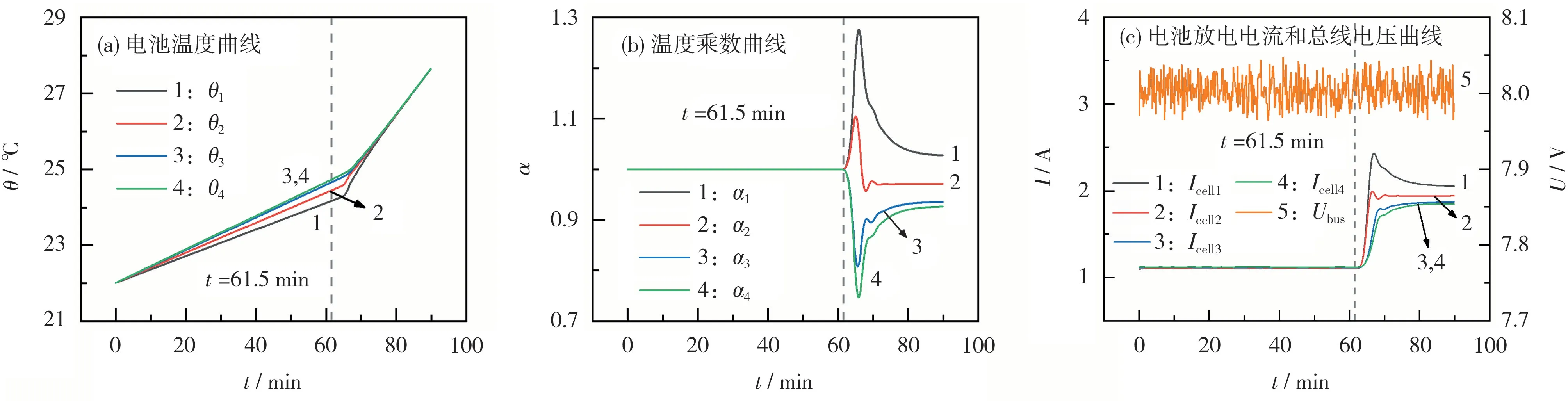

在实验中,总线电压保持在8 V,总线电流为5 A。根据式(9),在放电准备阶段,将电池的温度乘数的初始值设为1。不同初始温度下的热平衡过程见图5。

图5 不同初始温度下的热平衡过程Fig.5 Thermal equilibrium processes at different initial temperatures

在开始放电操作时,如表1 和图5所示,各电池初始温度不同且最大温度差为3 ℃,满足平衡电路的启动条件,因此热平衡算法启动。检测到θ1<θ2<θref<θ3<θ4,则对应的温度乘数α1>α2>α3>α4。又因电流平均值相同,所以放电电流参考值Icell1_ref>Icell2_ref>Icell3_ref>Icell4_ref。通过电压补偿器的作用,总线电压维持在8 V;再通过电流补偿器作用,Icell1>Icell2>Icell3>Icell4。电池1~4 的产热速率逐渐降低,是实现电池间热平衡所必要的。随着电池系统的运行,逐渐实现温度平衡,并且各电池温度乘数相等、放电电流相等。

在电池正常条件下(使用全新电池时)进行热平衡实验。在61.5 min 时,热平衡算法启动,通过监测因电池温度变化引起的温度乘数变化,来调节放电电流,以控制产热量。电池的温度变化滞后于温度乘数和放电电流的变化。

在相同初始温度下,电池正常、电池异常(电池健康状态和内阻差异较大)时的热平衡过程分别见图6、7。

图6 相同初始温度下电池正常时的热平衡过程Fig.6 Thermal balance process of normal battery at the same initial temperature

从图6 可知,增大温度乘数可以增大放电电流,从而加快热量的产生。

从图7 可知,在32.5 min 时,温度平衡算法启动。在初始平衡阶段,温度较低的电池具有更高的放电电流,因此产生了更多的热量,温度上升的速度也更快。随着时间的推移,各电池的温度逐渐接近。在55.0 min 时,电池系统实现了热平衡,此时温度乘数与电池放电电流达到平衡。由于电池的健康状态和内阻不同,即使在实现热平衡的情况下,不同电池的温度乘数和放电电流仍有差异。即使在电池异常情况下,热平衡控制器仍能保持良好的动态平衡性能,与理论分析一致。

图7 相同初始温度下电池异常时的热平衡过程Fig.7 Thermal balance process of abnormal battery at the same initial temperature

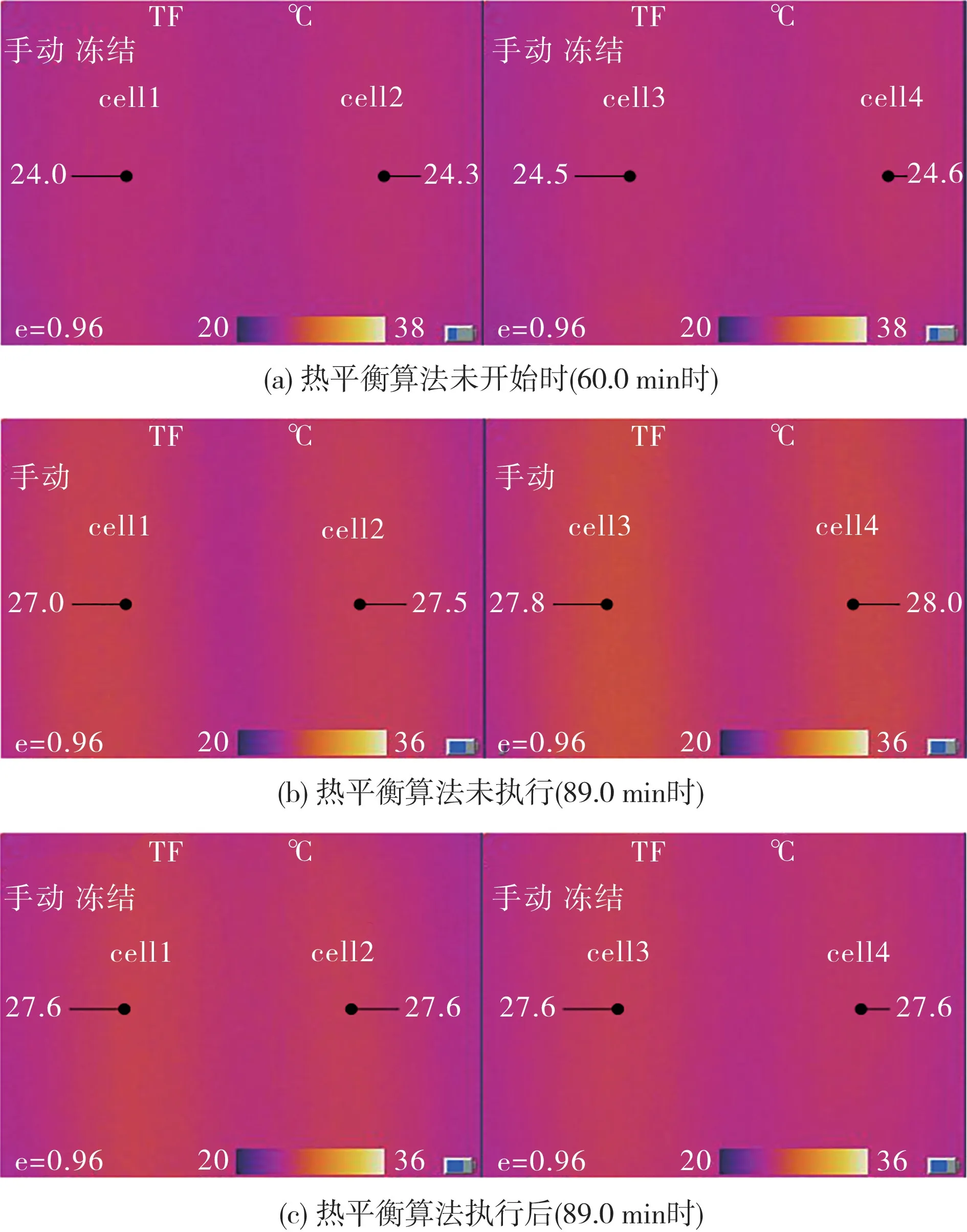

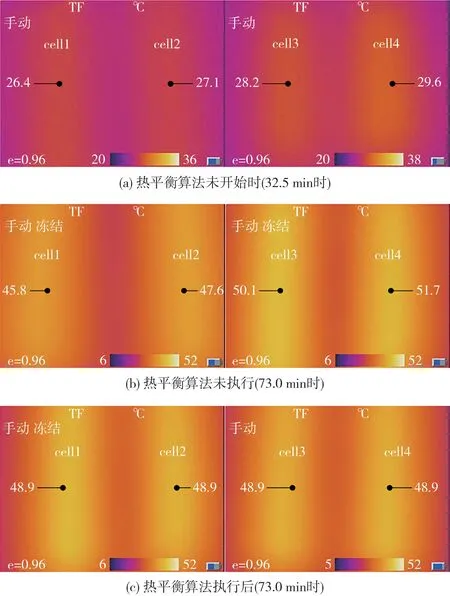

在不同初始温度时、相同初始温度下电池正常与异常时进行实验,所得到的电池热成像图见图8-10。

图8 不同初始温度下的电池温度(45.0 min 时)Fig.8 Battery temperature at different initial temperatures(45.0 min)

从图5 和图8 可知,在45.0 min 时电池已经达到热平衡状态,4 只电池的温度均为28.8 ℃。

从图6 和图9(a)可知,在60.0 min 时热平衡算法尚未启动,此时电池最大温差约为0.6 ℃。当不执行热平衡算法时[见图9(b)],在89.0 min 时最大温差达到1.0 ℃。从图6 和图9(c)可知,当在61.5 min 时执行热平衡算法,在89.0 min 时即可实现热平衡,电池的温度均为27.6 ℃。从图7 和图10(a)可知,在32.5 min 时,电池的温度差值达到3.2 ℃。当不执行热平衡算法时[见图10(b)],在73.0 min 时最大温差达到5.9 ℃。从图7 和图10(c)可知,当在32.5 min 时执行热平衡算法,在73.0 min 时即可实现热平衡,电池的温度均为48.9 ℃。图8-10 的结果,可以较好地验证热平衡控制器的性能。

图9 相同初始温度下电池正常时的温度Fig.9 Temperature of normal battery at the same temperature

图10 相同初始温度下电池异常时的温度Fig.10 Temperature of abnormal battery at the same temperature

4 结论

本文作者提出一种基于分布式的IIPO 电池系统架构中的热平衡控制方案,通过热平衡控制器调控BPU,以实现电池之间的热平衡并向负载稳定供电。

相较于大多数现有的依赖于输出调节的平衡方法,所提出的控制器增加了电流调节来提高输出并联能力和模块性,并确保系统的稳定性和动态性。此控制方案也不需要额外的平衡电路和转换器,可以降低电池系统的设计复杂性。

此控制方案引入热平衡控制回路、电池放电电流控制回路和BPU 输出电压控制回路,共同调节转换器的占空比,可最大程度地减小电池之间的不均匀产热并维持总线电压稳定,为电池长期安全使用和高功率供应性能提供系统控制策略。