旋液分离器对泥浆的颗粒分离效率和脱水能力

2024-03-09刘恒

刘 恒

(腾达建设集团股份有限公司, 上海 201204)

旋液分离器(水力旋流器,旋流器)是一种非运动型分离设备,主要利用离心力场加速进浆中固体颗粒沉降并强化分离过程,通常由上部筒体和下部锥体两部分组成[1],具有占用空间小、可练习操作等优点,在选矿、化工、环保和食品等领域应用广泛。旋流器内部不存在类似筛分机的筛网的刚性分选结构,颗粒以渐开线、螺线或切线形式进入筒体[2]后随着轴向运动进入锥体后切向速度增大,抵达底流口来不及排出转而向上运动形成循环流,其间轴向速度为零的位置形成的包络面,即为零轴速包络面,是溢流和底流的分离面[3],据此可以计算设备的理论分离粒径,该参数对旋流器分离能力和分流比影响至关重要[4]。

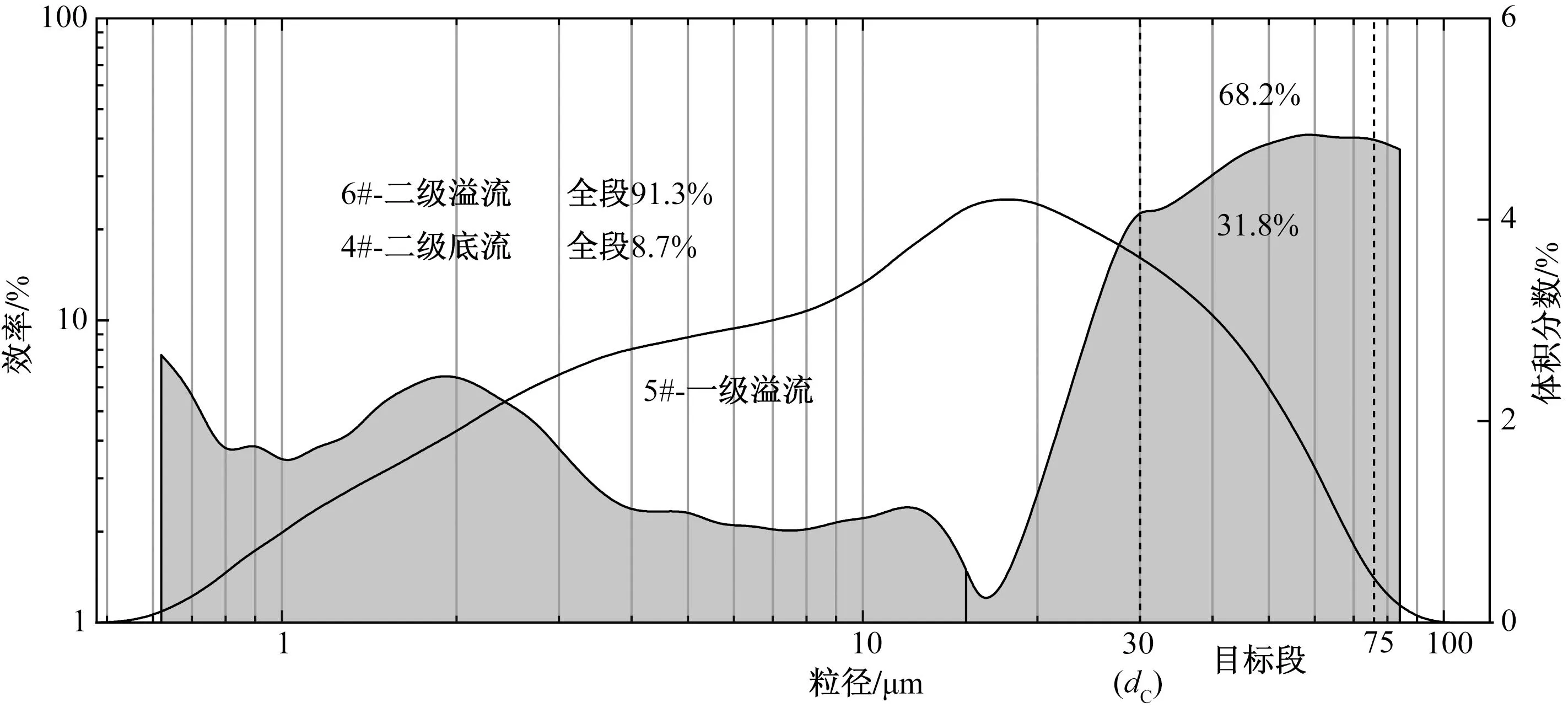

旋流器理论上具备颗粒脱水和颗粒分级两项功能,正常运转时溢流的含水率高于底流(沉渣),粒径越大越易进入底流。实际运转过程中,颗粒粒径与进入底流的比例并非线性[5],粒径d>dC的颗粒同样会有部分进入溢流,图1中的深色区域即为实际进入溢流大颗粒。由于环境黏度μ的巨大差异,颗粒难分离,分离曲线可能进一步偏离理论值[6],如图1中浅色区域所示。对于旋流器的颗粒分级效率,通常采用筛析溢流、底流和进浆的颗粒组成并进行计算,筛析连续性不强,操作较慢,小颗粒的筛分难度高,耗时长,误差大[7]。

图1 旋流器理论效率曲线和实际效率曲线

旋流器效率影响因素包括设备和物料因素,进浆通过旋流器的实际颗粒分流情况受到流体自身的含水率、颗粒组成、流速和黏度等因素影响[8],颗粒浓度、进浆黏度越低,平均粒径越大,效率越高,粒级效率随颗粒粒径增大而增大[9]。旋流器方面,底流扩口,设置隔离罐[6],锥体调整为双锥,串联旋流器并设置聚结器均可有效提高效率,部分方法还可同时提高底流脱水率[10]。这些影响因素致使单独一级旋流难以完全分离出砂(d>75 μm)的部分,为保证回浆品质并控制成本,必须再使用dC更低的旋流器进一步分离大颗粒,泥浆处理中设置二级旋流的必要性即在于此[11]。两级旋流的颗粒分级效率对后续回浆品质和调浆成本影响巨大,因此准确快速地测量计算旋流器对颗粒分级效率,并探明提高该效率的方法,对泥浆处理的成本控制和设备选型具有重要实践意义。

1 工程背景与试验方法

1.1 工程背景

本文测试依托杭州某泥水盾构工程的泥浆处理系统,概念简图如图2所示,掘进现场产生的泥渣砂土和新液混合的回浆首先通过大型振动筛完成粒径3 mm颗粒的分离,3 mm以上的砂石进入分级清洗过滤环节,粒径3 mm以下的泥浆(2#)进入一级旋流器[图3(a)],其标称临界粒径dC,1为75 μm,分离出的一级底流(3#)从旋流器下部的橡胶口流出,后续将进行脱水筛分清洗出可回收的砂的部分,泥的部分进入废浆池同后续环节产生的废浆一同进入絮凝环节。一级旋流的溢流(5#)从旋流斗上部溢出到储浆槽后泵入二级旋流器[图3(b)],其标称临界粒径dC,2为30 μm,二级底流(4#)同样方法部分脱水筛出可回收的砂,泥作为主要部分进废浆池等待絮凝,二级溢流(6#)进入沉淀池,池底含泥废浆泵入废浆池,上部浆液(1#)通过加入清水或膨润土等调整后泵回现场。

图2 依托工程泥浆处理系统

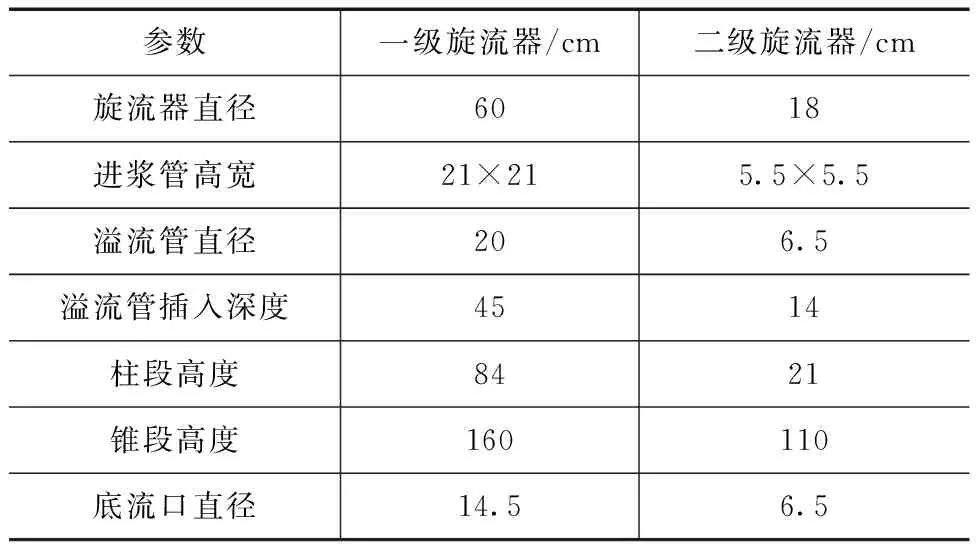

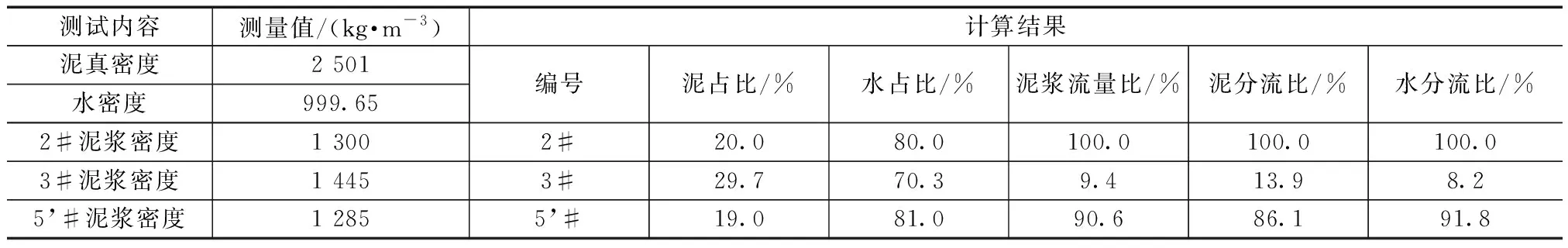

如图3所示,两级旋流进浆和溢流管上均设有取样口,定期放出清理,底流则直接从旋流器底流口取样。两级旋流溢流出口均为储浆槽,再从储浆槽分别泵入二级旋流和沉淀池,以保持泥浆流量稳定。旋流器结构参数如表1所示。

图3 一级旋流器(a)和二级旋流器(b)实物

表1 旋流器结构参数

1.2 试验方法

1.2.1 密度

泥浆的表观密度使用电子天平称量计算,精度为0.01 g,量程为2 kg,泥浆量取使用容量1 L的塑料量筒;颗粒真密度使用李氏容量瓶测试,方法参照GB/T 208—2014。气温使用温度计测试,水的密度据此查表得到,不做测试。

1.2.2 激光粒度分布测试和筛分析

由于一级旋流进浆的颗粒最大粒径理论上为3 mm,超出激光粒度仪的测试范围,因此大颗粒粒径分布需要结合筛分析。二级旋流仅需对进浆筛析验证1 mm以上不超过1%即可。

筛分析使用符合GB/T 6005—2008的金属丝编织网试验筛,对于0.55 mm(30目)以上大颗粒参考砂石,按照JGJ52—2006筛析;对于小颗粒参考水泥,按照GB/T 1345—2005负压法筛析。激光粒度分布测试仪器型号为百特BT-9300ST,测试范围为0.05~1 500 μm,分散介质使用去离子水,湿法循环,测试过程开启超声破碎,搅拌速度为1 200 r/min,单次测试会自动测试三次样品并求均值。粒径150 μm以下分布以激光粒度测试为准,粒径150~550 μm范围内结合筛析结果验证粒度分布,并计算大颗粒和小颗粒占,粒径0.55 mm以上以筛析为准。

1.2.3 分流参数和分级效率曲线

首先通过双组分杠杆原理[12]计算泥浆中泥和水的体积分数:

(1)

式中:ρ、ρ(A)和ρ(B)分别为混合物、纯A物质和纯B物质的真密度;V(A)为A物质在混合物中的体积分数(后文均用V表示体积分数)。A和B的情况既适用于泥和水(计算时使用真密度)混合为泥浆,也适用于溢流和底流来自混合的进浆(计算时使用表观密度)。

此外,杠杆定律还可计算各组样品的泥、水的分流比:

(2)

式中:V(i,A)和V(A,i)分别为A物质(泥或水)在分配至分流i(溢流或底流等)中的体积分数,以及分流i中A的体积分数;V(i)为分流i占所有分流(或总进浆量)的体积分数。根据物料守恒,有

∑V(A,i)V(i)=V(A)

(3)

∑V(i)=1

(4)

在出浆仅溢流和底流两路,进浆仅一路的旋流系统中,结合式(2),可简化为

(5)

式中用“1”和“2”分别代表溢流和底流(后同),其与双组分系统的杠杆原理具有相似的结构,进一步计算可得

(6)

式(6)表明,仅测得各组分中A物质(泥,B则为水,后同)占比即可推算A物质进入各分流的比例。类推至各粒级颗粒,就可以仅根据激光粒度测试各粒级颗粒占比,计算各粒级的微分分流效率η(泥渣进入底流的部分占进浆的比例),从而绘制效率曲线,进一步还可以计算指定段的平均分流效率、全段分流效率,并于宏观测试的计算结果对比。基于此的旋流效率评价方法发明专利已公开(CN1162 13143A)。

2 试验结果

2.1 二级旋流

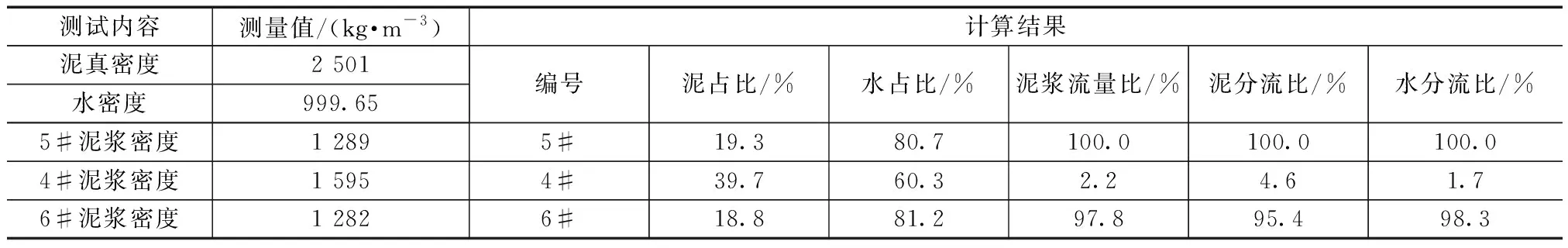

掘进经过中风化泥质粉砂岩和凝灰质含砾砂岩地层,后场泥浆处理二级旋流相关泥浆取样(A组,取样于2021年11月1日,气温11 ℃)后测得的粒度分布如图4所示。显然,一级溢流存在75 μm以上颗粒,且在二级旋流的溢流中仍存在。一级溢流(进二级旋流)、二级溢流和沉淀结束上清液的粒度分度高度接近,而二级底流的粒度分布差异较大,表明二级旋流的颗粒分级有一定效果。

图4 A组二级旋流各样品粒度分布

对比表2,即A组样品的相关宏观参数,进入二级旋流的泥浆大量进入溢流,且进入底流的泥占比高于流量占比,高于进入底流的水占比,使得底流占比和含泥率高于进浆,进浆高于溢流,这说明旋流器起到了有效的脱水作用。通过激光粒度分布测试和宏观参数测试可以证明,该二级旋流针对中风化泥质粉砂岩具有一定的颗粒分级效果和较好的脱水率(底流与进浆含水率差值,20.4%),但大量泥浆(94.0%)进入溢流,对后续的沉淀池处理压力较大,分配泥浆量过高。

表2 A组二级旋流各样品宏观测试及计算结果

各粒级颗粒在经过旋流器过程中,忽略在旋流中可能存在少量破碎现象,则各粒级颗粒总量不变,仅在溢流和底流中进行分配,因此根据三者的粒度分布可以计算各粒级的效率η,从而绘制实测旋流效率曲线,如图5所示。计算得到全粒级泥渣仅3.5%进入底流,与宏观测试结果(4.6%)接近,目标段16.0%泥渣进入底流,高于其他粒径泥渣,有一定分级效果,符合粒度分布的直观判断,但均远低于理论值,且效率突增的粒径明显高于标称的临界粒径。进一步分析该段效率曲线可发现颗粒粒径对实际效率的影响较复杂,总体虽有粒径增大有利于效率增大的趋势,但非简单的多项式曲线,可以推测与进浆的粒度分布和土壤性质本身有关。

图5 A组泥浆二级旋流效率曲线

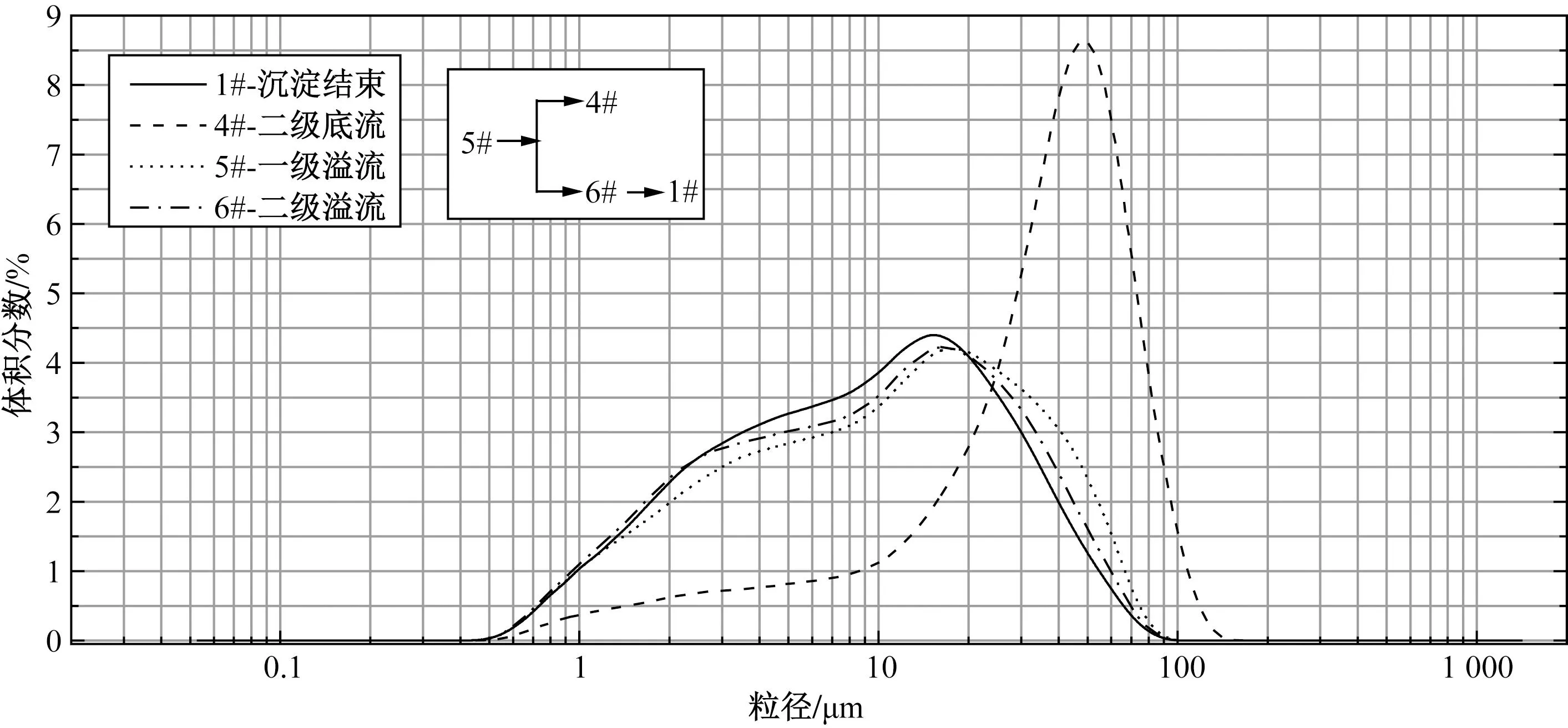

同样方法测试计算掘进经过中强风化泥质粉砂岩,后场泥浆处理二级旋流相关泥浆样品(B组,取样于2021年11月15日,气温9 ℃)的粒度分布如图6所示,据此计算的效率曲线如图7所示,相应的宏观参数计算计算结果如表3所示。土体略有变化,取样时间较接近,设备没有进行调整。与A组类似,二级底流颗粒粒径显著高于进浆5#和二级溢流6#,且后两者差距略高于泥质粉砂岩的情况。沉淀结束粒度分布与二级溢流的差距同样如此,表明对泥质粉砂岩沉淀效果略好于凝灰质含砾砂岩。

图6 B组二级旋流各样品粒度分布

表3 B组二级旋流各样品宏观测试及分流计算结果

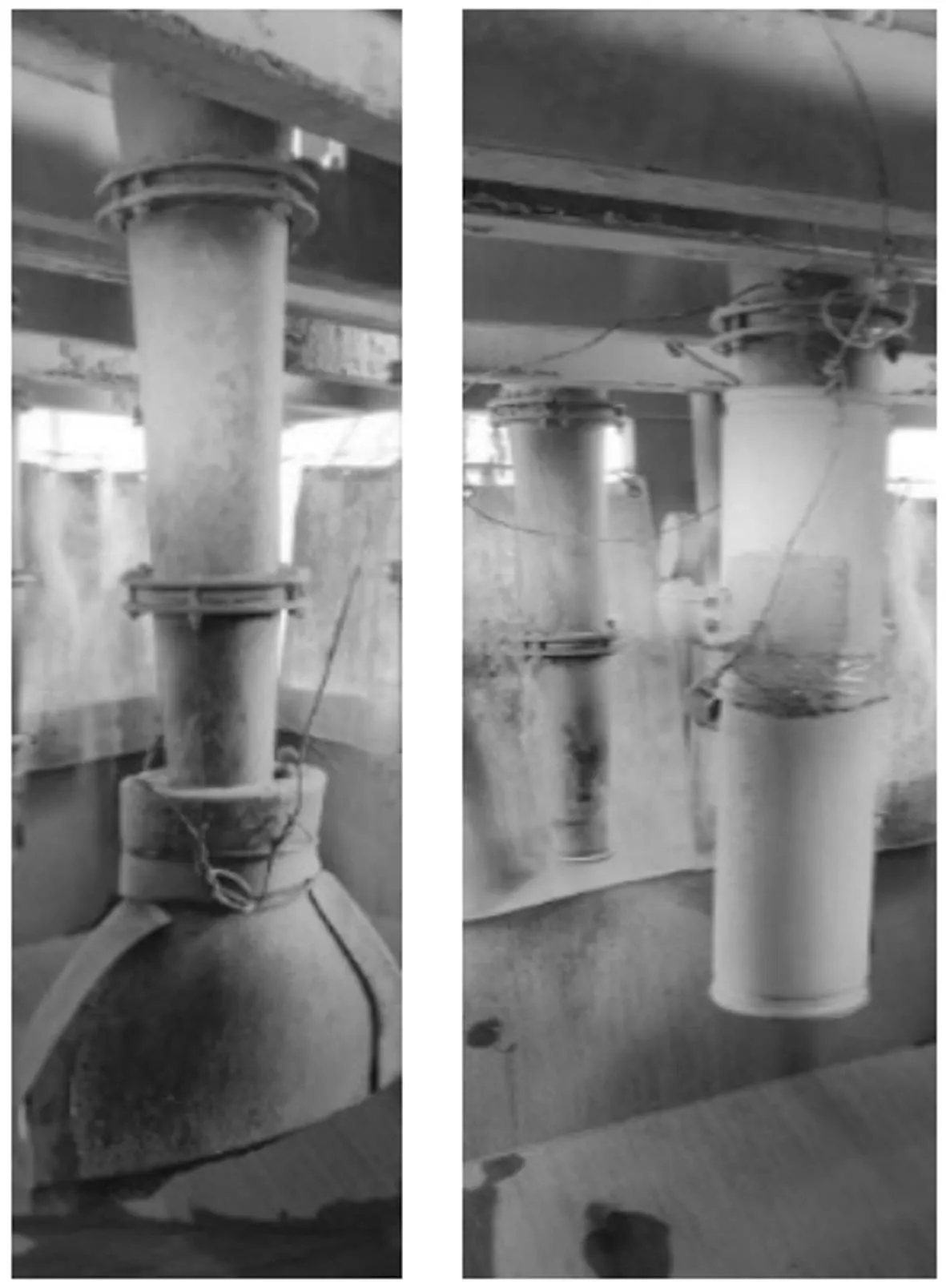

图7 B组泥浆二级旋流效率曲线

宏观测试结果表明分流情况与A组类似,溢流处理量偏大(90.7%),对沉淀过程要求高,泥分流比差异大于A组,底流含水率更低,表明脱水效果比A组地层试样更佳,底流脱水率达19.5%。对比效率曲线,根据粒度计算得到的底流泥分流比(8.7%)与宏观测试结果(18.1%)接近,结果较可靠。目标段的分流效率(31.8%)比显著高于全段效率,表明该二级旋流对该土体泥浆的颗粒分级效果较好。

2.2 一级旋流

掘进经过中风化泥质粉砂岩和凝灰质含砾砂岩地层,A组样品中一级旋流相关泥浆取样测得的粒度分布如图8所示,据此计算的效率曲线如图9所示,相应宏观测试及计算结果如表4所示。其中,5’#泥浆是一级旋流的溢流取样口泥浆,而5#泥浆取自二级旋流进浆取样口,中间设有储浆槽,出浆口在槽底,具有一定沉淀作用,因而后者密度略高于前者。

图8 A组一级旋流各样品粒度分布

表4 A组一级旋流各样品宏观测试及分流计算结果

图9 A组泥浆一级旋流效率曲线

由于激光粒度测试无法测试1.5 mm以上颗粒情况,因而大于该粒径颗粒通过手工筛分测试计算筛余绘制统一曲线,测试方法差异可能导致在粒径1 mm左右存在较大误差。结果表明,底流更接近进浆的颗粒分布,说明泥浆向底流富集,溢流仍含有粒径75 μm以上颗粒,但含砂量已较低,目标段大颗粒83.0%分流到底流,显著高于全段效率64.6%。

对比宏观测试结果,一级旋流具有一定脱水效果(9.7%),颗粒分级方面,泥分流效率(13.9%)与粒度计算的全段分流效率(64.6%)差距较大,说明利用进出浆的粒度分布计算效率的方法对一级旋流不适用,主要原因为无法准确表征全段(<3 mm)颗粒的粒级分布。可针对75~1 500 μm的交叉区域进行激光粒度分布和负压筛分互证,从而得到较准确的全段粒级分布。

流量方面,90.6%的进浆进入溢流,对二级旋流和中间的储浆槽压力较大,分配较不合理。结合二级旋流的测试,泥浆流量的分配不均进一步导致沉淀池处理压力过高,进入脱水筛和直接进入废浆池的泥浆过少,造成脱水筛配置浪费。

表5 B组一级旋流各样品宏观测试及分流计算结果

2.3 旋流器调整后的分流情况

由于旋流溢流和底流的流量分配差异过大引起溢流出口的沉淀池沉渣过快,需要频繁清理,底流前往的脱水筛配置浪费,砂粒资源回收率低,因而对一级和二级旋流分别进行改造,重新分配溢流和底流流量。

傅进军[6]指出,在一定浓度和进浆流量条件下,减小底流口径会使得底流口固体颗粒浓度增大,部分固相无法及时排除而被迫穿过零速包络面前往溢流,从而造成效率降低。因此底流扩口可用于提高全段及各粒级效率V(2,A),同时增大底流分流比V(2),但可能造成脱水率(或浓缩率)降低,赵立新等[13]即据此发明的分离效率提高方法及装置。依托工程采取一级旋流器橡胶口斜45°切去一半橡胶(图10),二级旋流器直接去除橡胶口(图11)的方法扩大底流口径,以求提高颗粒效率,合理分配泥浆。

图10 一级旋流底流口改造前(左)后(右)

图11 二级旋流底流口改造前(左)后(右)

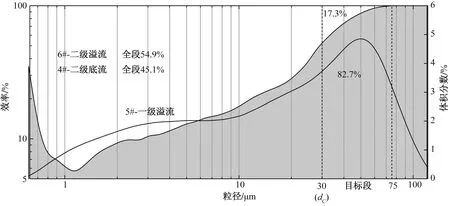

设备调整后同样的取样位置清理后再进行取样(C组),其途经地层为中强风化泥质粉砂岩(取样于2022年3月8日,气温23 ℃),其二级旋流各样品的粒度分布如图12所示。调整后二级溢流和进浆的颗粒分布出现了明显差异,且与二级底流的粒度分布重叠区域减小,说明颗粒分级效果较佳。

图12 C组二级旋流各样品粒度分布

调整后的二级旋流效率曲线(图13)表明,全段泥渣28.4%进入底流,且随着颗粒粒径增大效率呈逐渐增大趋势,目标段效率82.7%,dC处效率达52.5%,2.5dC(75 μm)处效率达到100%,总体分流效率得到极大提升。此外,计算溢流和底流的分流情况(图14),结果指出溢流流量占比47.2%,与底流接近,目标段差异同样较小,进入沉淀池和进入筛洗及废浆池的泥浆流量更均衡,从而减轻沉淀池处理压力,并降低了废浆调度的能耗。

图13 C组泥浆二级旋流效率曲线

图14 C组泥浆二级旋流的泥浆分流情况

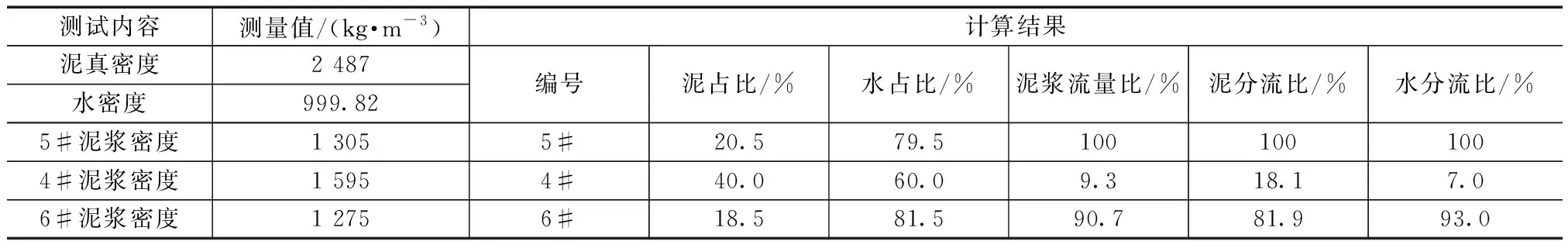

对比宏观测试数据(表6),二级旋流流量比(43.2%)、泥分流比(46.8%)与激光粒度测试计算得到的值(44.7%和45.1%)接近,再次证明激光粒度测试结合广义混合物杠杆定律的旋流效率计算方法针对二级旋流有效。与此同时,二级旋流的脱水率(1.7%)显著降低。

表6 C组旋流各样品宏观测试及分流计算结果

由于针对一级进浆等的全粒级测试不准确,因而仅通过宏观测试分析一级旋流,泥浆37.7%进入底流,明显提高,底流和溢流的分配较合理,全段泥渣46.4%进入底流,但dC处和目标段效率尚无法确定。此外,底流脱水率下降至4.9%,与二级旋流情况高度类似。

保持设备外观和运行状态,途经淤泥质地层时对旋流器相关泥浆样品取样(D组,取样于2022年6月26日,16 ℃),其二级旋流泥浆样品粒度分布曲线和相应效率曲线分别如图15和图16所示,粒度分布表明溢流颗粒分布更接近进浆。效率曲线计算全段仅18.8%泥渣进入底流,目标段低至8.8%,表明淤泥质土在旋流器中的分级效果更差。其他参数不变的情况下,进浆大量直接从溢流离开旋流器,且目标段颗粒没有富集到底流,表明土质对旋流的分级效果影响大于设备调整。

图15 D组二级旋流各样品粒度分布

图16 D组泥浆二级旋流效率曲线

宏观测试结果(表7)表明,二级旋流分流效率降低(19.1%),与粒度分布计算结果接近,但脱水率有所提升(18.9%),符合其他样品表现出的规律。泥浆脱水方面,淤泥质土在絮凝、沉淀等泥浆处理方法中表现出的脱水效果远低于泥质、凝灰质粉砂岩和黏土等土质[14],这一情况与在旋流器中的情况相反,值得进一步研究。一级旋流方面,全段分流效率(28.9%)明显低于途径泥质粉砂岩地层时(46.4%),底流的分流比也降低明显,与之相反的是,底流脱水率增大至24.3%。从该现象可推测,旋流器的脱水和颗粒分级两种效果间存在原理性的相互制约。此外,综合分析试验结果还可发现,旋流器正常运转时(底流密度大于进浆密度,大于溢流密度),底流泥分流比总是高于其流量比,溢流反之。

表7 D组旋流各样品宏观测试及分流计算结果

3 讨论与分析

3.1 泥分流比与泥浆分流比的关系

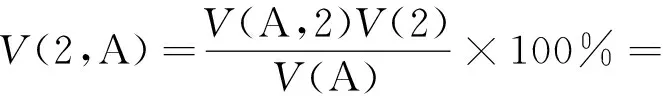

底流的泥分流比,即全段平均效率ηAll,根据定义,为进底流的泥与进浆中的泥的比值,即V(2, A),再根据物料守恒,得到

(7)

式中:ρ为进浆密度。进而得到底流的泥分流比与泥浆分流比(即V(2))的商,记为Δ(2,A):

(8)

显然,测试无错误时有

ρ(A)>ρ(2),ρ,ρ(1)>ρ(B)

(9)

即Δ(2,A)>0;而设备正常运转时则有ρ(2)>ρ>ρ(1),即Δ(2,A)>1,泥分流比大于泥浆分流比。

因此,设备正常运转且测试无误与Δ(2,A)>1等价。此外,由于ρ(1)、ρ(2)和ρ(A)受掘进途经地层的岩土参数和设备调整影响大,但测试无误时的式(9)始终不受其影响,且ρ(B)随温度变化范围小,因而这一等价关系与土质和设备调整无关。

在工程实践中,使用激光粒度法计算分流情况时,若确认旋流器正常运转,则可通过定义计算Δ判别激光粒度法测试是否有误;反之,若确认测试过程无误时,也可通过宏观测试计算Δ判别旋流器是否正常运转。

对水的分流和溢流进行相似地分析计算,底流的水分流比与流量比的商记为Δ(2,B),溢流的泥分流比与流量比的商记为Δ(1,A),溢流的水分流比与流量比的商记为Δ(1,B)。同理,总结可得,旋流设备正常运转时,有

0<Δ(1,A),Δ(2,B)<1<Δ(2,A),Δ(1,B)

(10)

分析易得,式(10)中四个商与1大小关系作为设备运行正常或测试无误的判据时,互相等价。使用激光粒度法或常规宏观测试得到的参数计算结果均可借此进行判断,对2.1~2.3节试验结果中的数据大小进行验证,激光粒度测试和宏观测试计算得到的各组旋流数据(包含一级旋流和二级旋流),均符合式(10),表明测试本身有效无误。此外,根据激光粒度测试计算粒度分段的Δ同样符合式(10)。

3.2 脱水率和效率的制约关系

根据式(7)变形可得

V(2,A)[V(A,2)-V(A)]=V(A,2)[V(2,A)-V(2)]

(11)

由于泥浆中仅两物质,因而V(A,2)-V(A)=V(B)-V(B,2),即脱水率(或浓缩率)。该式说明,在一定的限制条件下[即式(11)右侧],效率与脱水率间存在制约关系,即无法同时增大效率和脱水率,而该限制条件可通过对比试验结果进行分析。

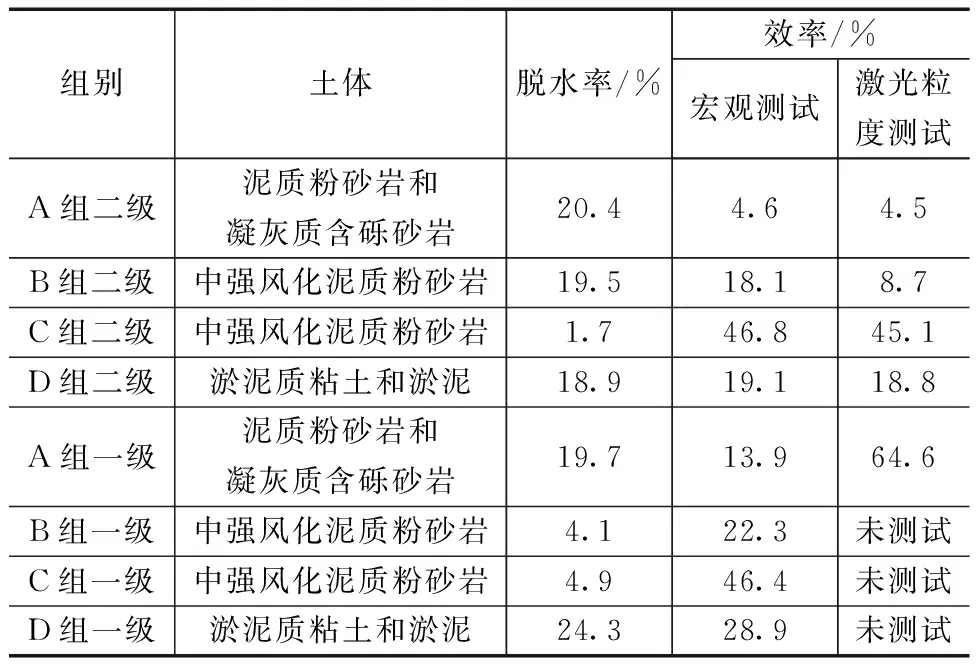

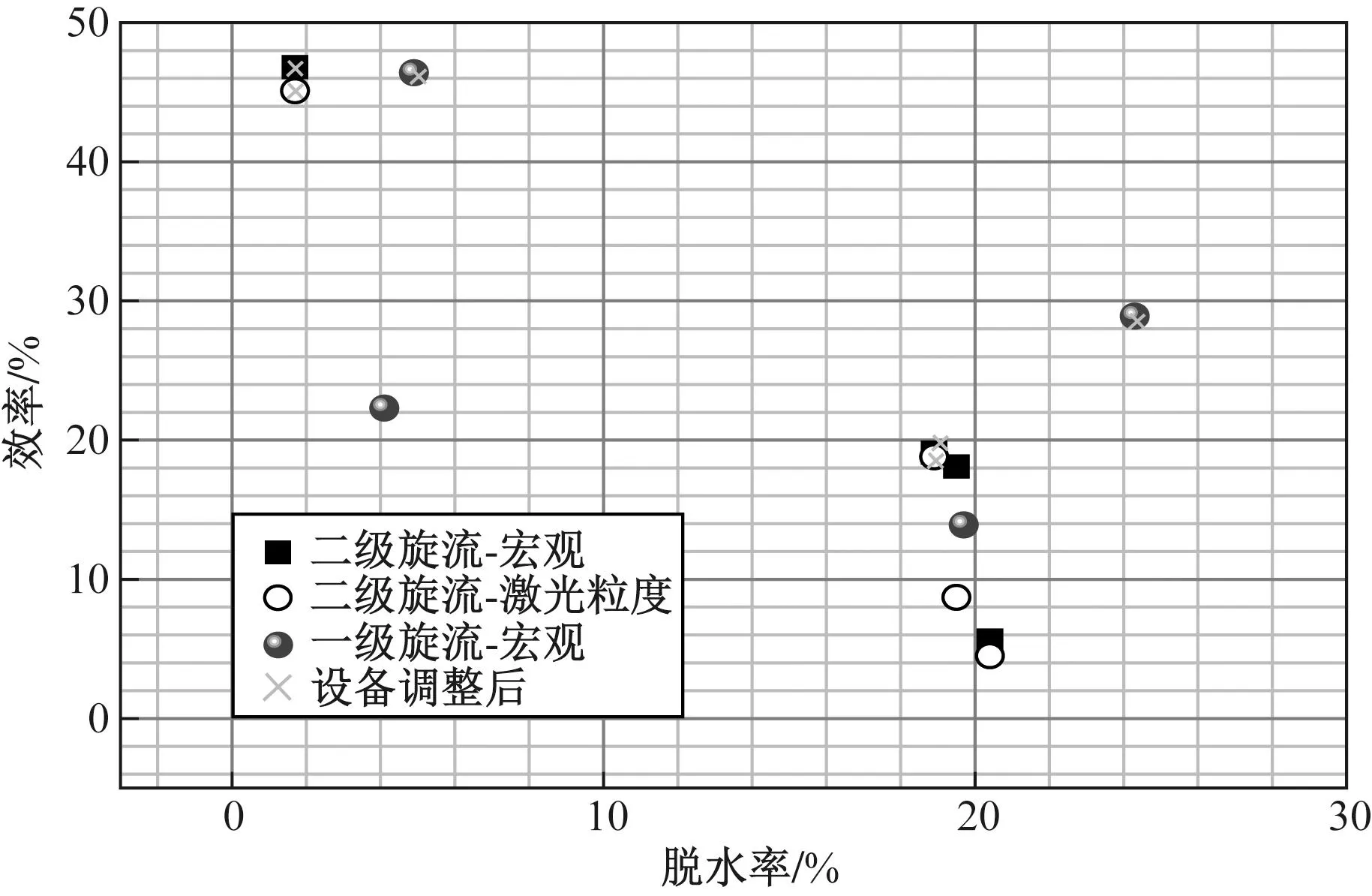

总结试验结果中颗粒全段效率与脱水率得到表8,相应分布如图17所示。结果表明,不论一级旋流器、二级旋流器以及设备调整前后,同一设备的效率和脱水率总呈现负相关,但不同设备或改造前后之间对比则不一定,因此,对于旋流器的脱水率和效率之间制约关系的限制条件,可推测包含设备本身参数而不包含泥渣性质或测试方法。即通过设备的调整可以同时提高脱水率和效率,而改变测试方法和浆体性质无法同时提高脱水率和旋流效率。该现象仍需大量测试验证。

表8 各试样脱水率和效率汇总

图17 各试样脱水率和效率相关性

4 结论

通过激光粒度测试得到的旋流器进浆、溢流和底流的浆体粒度分布,可以有效计算量程范围内旋流器的全段和各粒级效率曲线,全段效率与宏观测试计算结果相符。激光粒度法对150 μm以下颗粒或高浓度泥浆的计算分析相较于负压筛析更高效准确,但对于其测试量程外的颗粒,激光粒度测试同筛析联合计算的结果与宏观测试误差较大。

旋流器正常运行且测试无误时,底流的泥分流比大于泥浆分流比,后者大于水分流比,溢流反之,这几项关系等价且与测试方法无关。此关系[即式(10)]可用于判断旋流器工作状态或测试的正确性。

旋流器底流脱水率和效率之间存在制约关系,泥浆颗粒类型和测试方法的变化无法同时提高两者,而适当的底流扩口或尺寸调整等针对旋流器结构的改进才可能同时提高脱水率和效率。