全地下式再生水厂中臭氧催化氧化工艺的设计

——以深圳园再生水厂为例

2024-03-09王少伦管清坤杨敬畏

王少伦, 罗 丁, 王 洋, 管清坤, 汪 聪, 沙 桐, 杨敬畏, 吴 凡

(北京市市政工程设计研究总院有限公司, 北京 100082)

近年来,国家不断加大污染防护和环境治理的力度,地方污水的排放标准、排放要求不断提高。当下,我国对执行《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A等相似排放水质标准的污水厂设计经验较为丰富,其选择的处理工艺也较为合理,但对于北京市的地方标准《城镇污水处理厂水污染物排放标准》(DB11/890—2012) 中的A标准等的设计经验相对不足[1]。同时,随着地下空间建设技术的不断发展,臭气和噪声污染小、占地面积小、封闭性较强、与相邻环境相协调的全地下水厂日渐成为城市水治理工程建设的新发展趋势[2],但考虑到目前全地下水厂在国内应用相对较少,而地方标准要求的氨氮、磷、COD等关键污染指标日渐严格[3-4],因而全地下水厂深度处理工艺的选择与设计更面临着不小的挑战。

1 项目概况

保定市深圳园再生水厂为全地下式再生水厂,近期处理规模为2万m3/d,远期处理规模为4万m3/d。该水厂位于新建大型产业园区内,与园区及配套工程同步建设,采用全地下式布置形式,厂区主要分为地上建筑和地下箱体两部分,占地面积约为4.3 hm2。箱体为钢筋混凝土结构,共分为地下两层,最深可达20 m。污水、污泥等构筑物均布置于地下箱体内。

设计出水水质标准需达到《大清河流域水污染物排放标准(DB13/2795—2018)》中重点控制区排放标准,同时满足《城市污水再利用 城市杂用水水质》(GB/T18920—2002)和《城市污水再利用 景观环境用水水质》(GB/T18921—2002)要求,其中COD≤20 mg/L,COD去除率达到96%以上。设计进、出水水质如表1所示。

2 深度处理工艺比选

如表1所示,本工程的进水水质指标中COD为《污水排入城镇下水道水质标准》(GB/T 31962—2015)的上限值,且出水标准要求较高,仅采用二级生活处理工艺,出水COD远达不到设计出水指标。因此,难降解COD的去除是深度处理阶段的难点。现阶段,应用于COD深度法处理的工艺有高级氧化、膜分离、吸附法等。高级氧化法包括臭氧氧化法、Fenton氧化法、光催化氧化法等[5-7]。膜分离技术应用有微滤、纳滤、超滤、反渗透等[8-9]。根据原材料不同,吸附法中所用吸附剂主要包括活性炭、膨润土、聚丙烯酰胺等。基于工艺处理效果、运行管理、投资造价等方面考虑,并结合全地下式处理厂站的特点,确定臭氧催化氧化工艺、活性炭吸附和超滤-反渗透为较好的比选工艺。上述三项工艺的比较如表2所示。

表1 设计进、出水水质

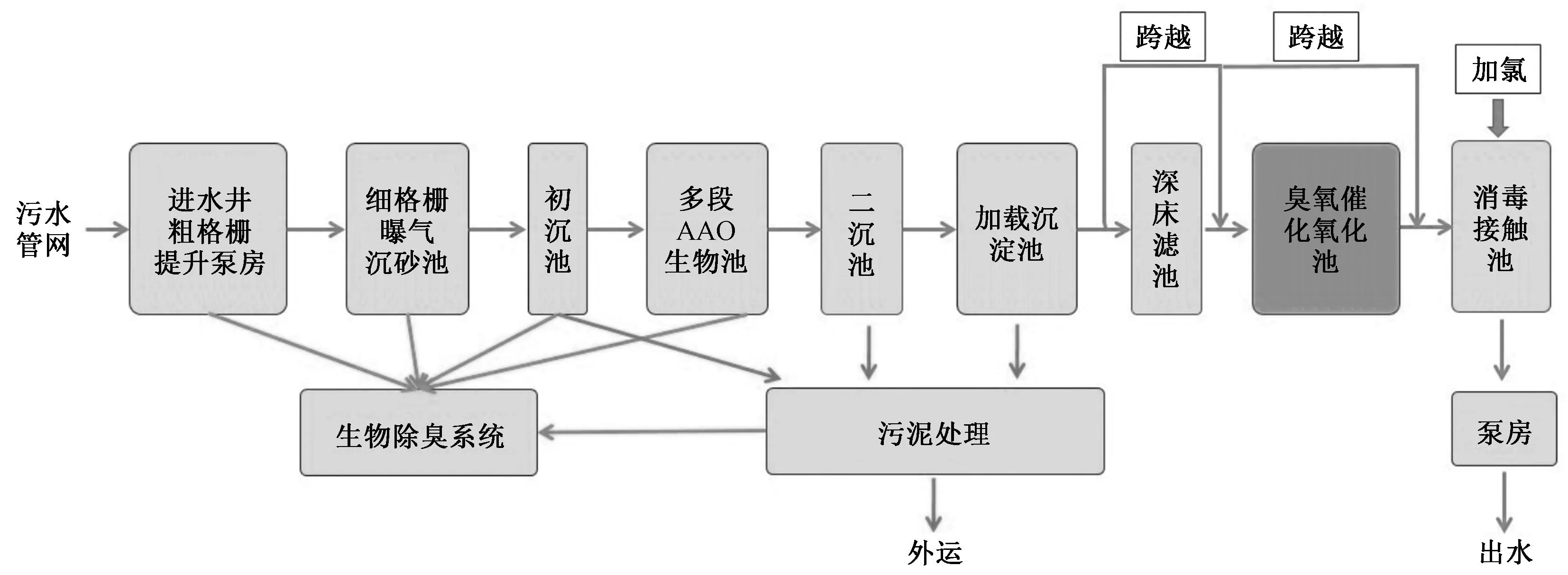

综上,臭氧催化氧化在处理效果、运行管理和用地等多方面具有优势,其投资和运行费用也在本工程的正常范围内,同时考虑到园区尚在建设中,污水悬浮物及胶体数量及种类不明,运行时可能会出现活性炭吸附饱和时间过短的情况[1],以及超滤膜在运行过程中膜污染的限制因素[10],其超滤-反渗透工艺在大规模市政污水应用案例较少,故确定臭氧催化氧化工艺为本工程的深度处理工艺。工程工艺流程如图1所示。

图1 水处理工艺流程

3 臭氧催化氧化工艺设计

3.1 臭氧技术在全地下式再生水厂的应用

相较常规地上再生水厂,全地下式再生水厂的臭氧工艺运行、管理相对不便,一次性投资较高,施工难度较大,但在一些土地稀缺或者环境要求较高的地区进行建设使用,具有占用空间少,环境友好,与周边景观环境易协调,美观性好等优势,同时大大节省了土地资源,美观性好,并采用先进、可靠的水处理设备,增大了供水安全性[11]。

3.2 臭氧催化氧化系统布局

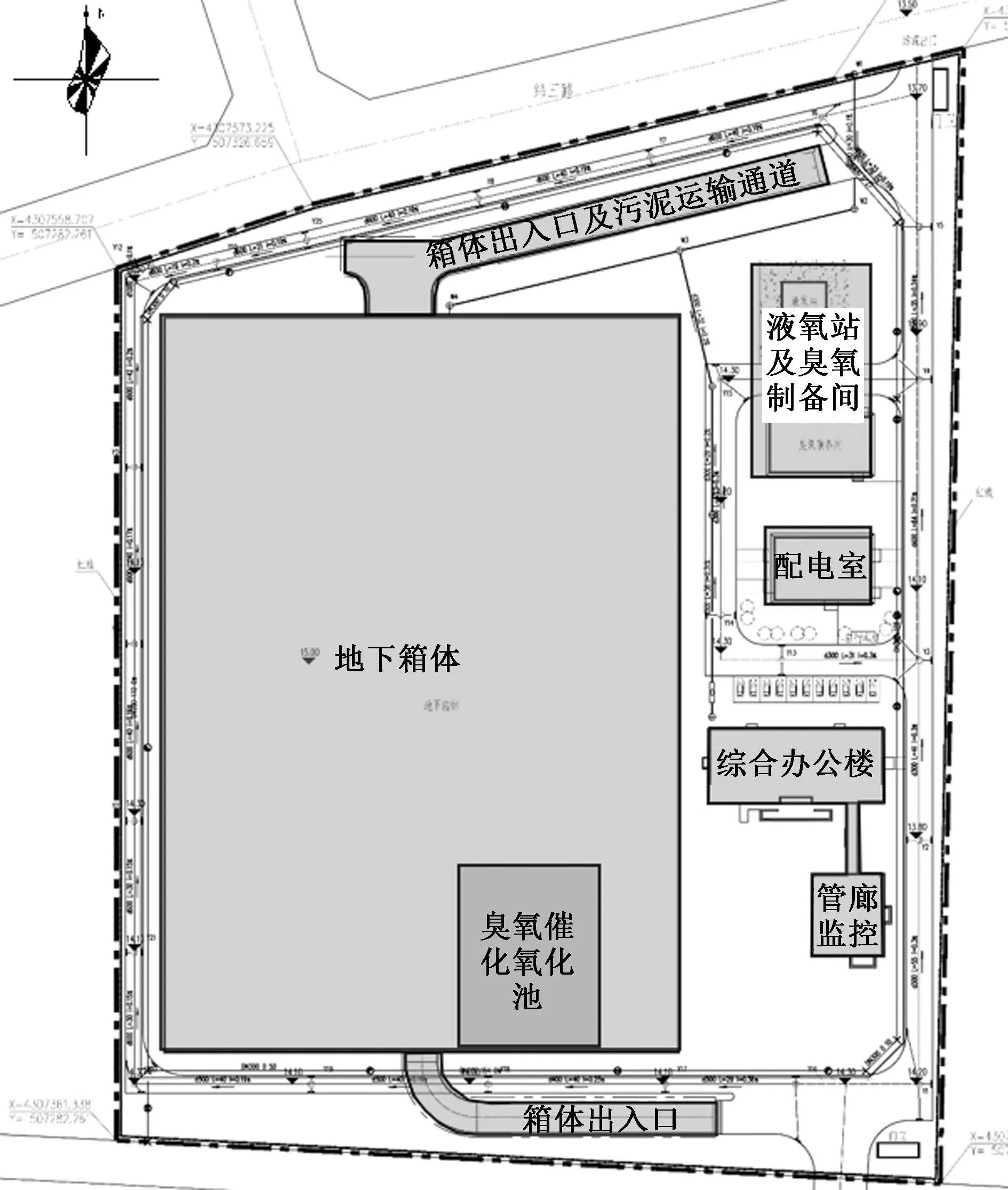

臭氧催化氧化系统主要包括液氧站、臭氧制备间、臭氧催化氧化池三个构筑物。其中,液氧站、臭氧制备间位于地上,臭氧催化氧化池位于地下,构筑物之间管道通过管沟连接,其相对位置关系如图2所示。

图2 臭氧系统位置

3.3 臭氧催化氧化系统设计要点

臭氧催化氧化系统主要包括液氧站、臭氧制备间、臭氧催化氧化池三个构筑物,由气源、冷却水系统、补氮系统、臭氧发生器、臭氧催化氧化池、尾气破坏系统等多个部分组成。其相对关系如图3所示。

单位:mm图3 臭氧系统相对关系

该阶段需要利用具有强氧化作用的羟基自由基(·OH)分解难降解的有机物[12],因而需要严格把控进水有机物的组成,尤其限制去除难度大的工业废水的排入,同时建议控制臭氧氧化池进水中的COD含量不高于40 mg/L[13]。

3.3.1 液氧站

气源位于液氧站,臭氧气源主要分为氧源和空气源两种形式。为了增大臭氧的浓度,进一步降低能耗、设备尺寸,本工程采用氧源(成品液态氧)制备臭氧。主要设备包括液氧储罐1台(30 m3)、汽化器、调压阀等。

(1)总体布置。气源位于液氧站,其布置于厂站的东北侧,靠近厂站出入口,便于车辆进出补充氧源。

(2)设计参数。液氧站的设计工艺尺寸为10.0 m×8.5 m。液氧站土建和设备按照4万t规模建设。近期2万t,储药天数为7 d,远期4万t储药天数为3.5 d。

3.3.2 臭氧制备间

臭氧制备间的主要功能是将由液氧站输送来的氧气与经过预处理的惰性气体氮气混合后,在臭氧发生器中制备出臭氧。

1)总体布置

臭氧制备间布置于厂站的东北侧,北邻液氧站,尽可能缩短厂区中气体管路的长度。臭氧发生系统、冷却水系统、补氮系统等多个系统位于臭氧制备间内,各个系统的大型设备合理分散布置于其中。臭氧制备间布置平面图如图4所示。

2)设计参数

臭氧制备间工艺平面尺寸为18.0 m×12.0 m。设置3台臭氧发生器,2用1备,近期设置2台,1用1备,单机制备臭氧能力为15 kg/h,臭氧浓度为10%,功率为146.2 kW。设置3台冷却水循环泵,2用1备,近期设置2台,1用1备,单台流量为25 m3/h,扬程为20 m,功率为3 kW。

3)设计要点

根据《建筑设计防火规范》(GB 50016—2014)(2018版),本工程建筑物的火灾危险性分类除变配电室为丁类,臭氧制备间为乙类[14]。根据《建筑工程抗震设防分类标准》(GB 50223—2008),臭氧制备间抗震设防类别按乙类[15]。

由于氧气是助燃剂,氧气和臭氧的密度比空气大,因此室内的氧气和臭氧的管道不设计在室内管沟中,敷设于吊架之上,以防止两者在管沟中积聚,进而导致燃烧等危险事故的发生。发生器设计有氧气安全泄压管,泄压管始于发生器末端,通过吊架排出终端室外。

臭氧发生器的冷却水采用闭式循环系统。内循环采用纯水冷却,外循环水来自厂区泵房再生水出水,后回至消毒接触池进水口处,温度最高不超过25 ℃。

臭氧制备间设置通风系统,机械通风,换气8~12次/h,事故换气12~15次/h。当臭氧泄漏浓度大于设定浓度时或室内气体报警装置报警时,连锁开启送、排风机。

通风和照明应按防爆设计,同时通风系统应设高位进口和低位排口。

由于臭氧的强氧化性和强腐蚀性的特点,臭氧制备间内的输送氧气和冷却水的设备及附属构件等,采用SS304材质;输送臭氧的设备及附属构件等,采用SS316L材质。

3.3.3 臭氧催化氧化池

臭氧催化氧化池位于地下箱体内,其功能主要是使来自于深床滤池的污水与氧化剂(·OH)反应,去除难降解有机物。

1)总体布置

臭氧催化氧化池位于箱体的东南角,南邻箱体,西邻管廊间,北邻再生水泵房。臭氧催化氧化池位于地下二层,分为2个系列对称布置,中间设置廊道。臭氧尾气破坏间及设备均布置于地下一层,尾气经处理后通过管路向上排除箱体。此地下构筑物为全密闭设计,设置楼梯方便人员上下通行。

臭氧催化氧化池上、下层平面如图5~图6所示。

同时,采用BIM技术搭建了臭氧催化氧化池的三维模型,如图7所示。该模型比较直观地展现了构筑物复杂的空间关系,通过三维剖切等方式展示相关设计细节[16]。同时,可将模型导入到某些软件中进行关键节点的专项模拟,如利用Navisworks进行管线碰撞检测,根据报告调整管廊间管线设计等,从而协助优化设计。

图7 布置效果

2)设计参数

设计规模为4万m3/d,变化系数为1.4。臭氧催化氧化池分为2个系列,一个系列分为1段催化区和3段接触反应区,双排布置,单系列的有效尺寸为26.20 m×20.30 m×8.5 m,催化区的有效尺寸为2.5 m×8.0 m×8.5 m,反应区的有效尺寸为5.4 m×8.0 m×8.5 m,水深约为6.7 m,净空高度为8.5 m。臭氧尾气破坏间平面尺寸为5.9 m×5.0 m,设尾气破坏系统3套,2用1备,单套功率为6.7 kW。

3)设计要点

为使得O3生成·OH,在流程中需设置催化反应区。催化可分为均相和非均相催化。本工艺采用的是均相催化,是利用金属离子促进臭氧分解生成·OH,利用其强氧化性去氧化有机物,其次有机物可以和金属离子发生络合反应后被臭氧氧化。

来自臭氧制备间的臭氧通过运输管道经过臭氧溶气装置后投加到池体中,总投加量为12 mg/L,三段投加量之比为2∶1∶1,反应时间为45 min。

为了维持地下二层池体内的气压平衡,每个系列每段臭氧催化氧化池的顶部设置呼吸阀。同时,在池体内每段隔墙顶部设置400 mm×200 mm×200 mm的通气孔。

在发生臭氧氧化接触后,会排放含有低浓度臭氧的尾气,臭氧会影响周围环境,故需设置臭氧尾气破坏装置。反应池的尾气通过管道输送至位于地下一层的臭氧尾气破坏间,经尾气破坏器处理后向上排出箱体。

为方便管件运输与检修,该构筑物内设有密封人孔,形式分为两种,1.5 m×1.0 m的矩形人孔和0.8 m的圆形人孔。

由于尾气输送管道、呼吸阀通气管道、池体内水管以及放空管等都可能会有残留的臭氧,所以管道、管件及附件等,均采用SS316L材质。

4 结论

(1)高出水水质标准下,深圳园再生水厂采用多段进水A2O+深床滤池的主处理工艺和臭氧催化氧化的COD深度处理工艺,设计出水COD限值为20 mg/L,其他出水水质均满足《大清河流域水污染物排放标准(DB13/2795—2018)》中重点控制区排放标准。

(2)全地下式水厂往往对比同类型地上水厂可节约用地30%以上,结合周边及厂区地形因地制宜地选择最优的布局型式,布置合理的处理工艺,将建、构筑物更好地联系起来,以实现资源节约、环境协调、绿色生态。

(3)从总体布置、设计参数、设计要点等几个方面总结了全地下式再生水厂臭氧催化氧化系统的重要设计细节,为同类工程提供借鉴与参考。