预制管桩在近海公路桥梁桩基础中的应用

——以福清G324新厝公路桩板梁桥为例

2024-03-09程沛媛邱俊峰王坛华黄金局

程沛媛, 邱俊峰, 王坛华, 黄金局

(1.福建省交通规划设计院有限公司, 福州 350004; 2.近海公路建设与养护新材料技术应用交通运输行业研发中心, 福州 350004)

预应力混凝土管桩是采用离心和预应力工艺成型的圆环形截面的混凝土预制构件。近年来,预应力混凝土管桩由于其承载力高、施工速度快,具有良好的技术性能和显著的经济效益,越发被重视,应用范围越来越广泛[1-2]。目前,预制管桩基础应用主要还是集中在工业、民用建筑和港口码头等工程中[3-4],不同领域工程在设计基准期、耐久性、承载力等方面存在较大差异,使得公路桥梁基础的关于预应力管桩基础方面设计、施工技术以及相应的标准规范累积不够,导致公路桥梁桩基础应用所占比例较少。公路桥梁桩基础应用主要采用是灌注桩基础,少数学者对公路桥梁的管桩基础应用进行研究,施协东[5]、李旺昌[6]、黄康[7]等结合具体的工程应用,对普通管桩基础设计、施工工艺进行分析。目前的应用研究还是基于普通的PHC管桩普通桩基,对于复合桩基应用少有提及。

许多学者对管桩基础的性能进行了研究。张季超等[8]对混凝土管桩的耐久性进行探讨,提出了多因素综合作用下的耐久性研究方法。常洪林等[9]采用ABAQUS软件研究了竖向荷载与焊接接头的腐蚀程度对PHC管桩抗震性能的影响,提出了在桩身配置一定非预应力筋改善管桩的抗震性能。柴林杰等[10]采用ABAQUS对抱箍式连接接头、啮合式连接接头以及内扣式连接接头的力学性能进行研究,得出啮合式连接接头承载能力高,受力直接,是最经济合理的机械性连接接头。陈东升等[11]对不同沉桩方式、桩型的模型单桩进行桩基静载实验研究,得到静压桩的竖向极限承载力增大的速率和幅度比振动桩大,以及圆桩的竖向极限承载力增大的速率和幅度最大,管桩次之,方桩最小。周威等[12]对劲扩复合桩进行现场单桩载荷试验研究,研究结果表明表现出大直径桩的承载特性,劲扩复合桩的极限承载力是同直径钻孔灌注桩的1.39~1.69倍,侧阻力计算值与预制桩及灌注桩桩侧阻力经验值的比值平均值为1.54~2.50。综上所述,目前关于管桩基础的性能已经取得一些成果,为桩基础的研究和应用提供了理论基础借鉴。但大多数研究主要还是针对单一性能进行,这与实际工程应用存在一定的差距,特别对于近海腐蚀环境中复合管桩在桥梁基础应用。

基于福建省福清市公路桩板梁桥工程预制管桩基础的应用,针对福建省近海腐蚀环境,对复合管桩桩基在桥梁基础中的首次应用进行研究,从桩基础选型、设计、承载力及施工要点分析等进行探讨,为后期近海桥梁桩基础推广应用预制管桩基础提供参考。

1 工程概况

福建省福清市公路桩板梁桥,上部为预制钢筋混凝土板,标准跨径6 m,下部结构为桩柱一体的预制桩柱,8~16 孔一联,采用刚构体系,即预制桩柱直接与上部梁板固结连接,联长50~98 m,单幅宽度为17.75 m,预制桩基础采用复合植入预制管桩基础[13],如图1所示。

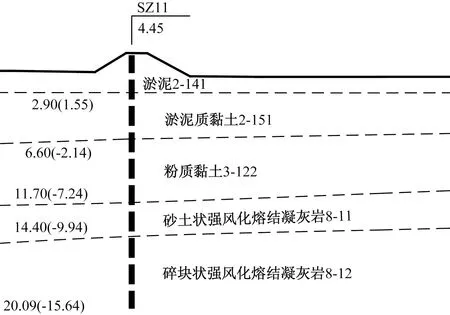

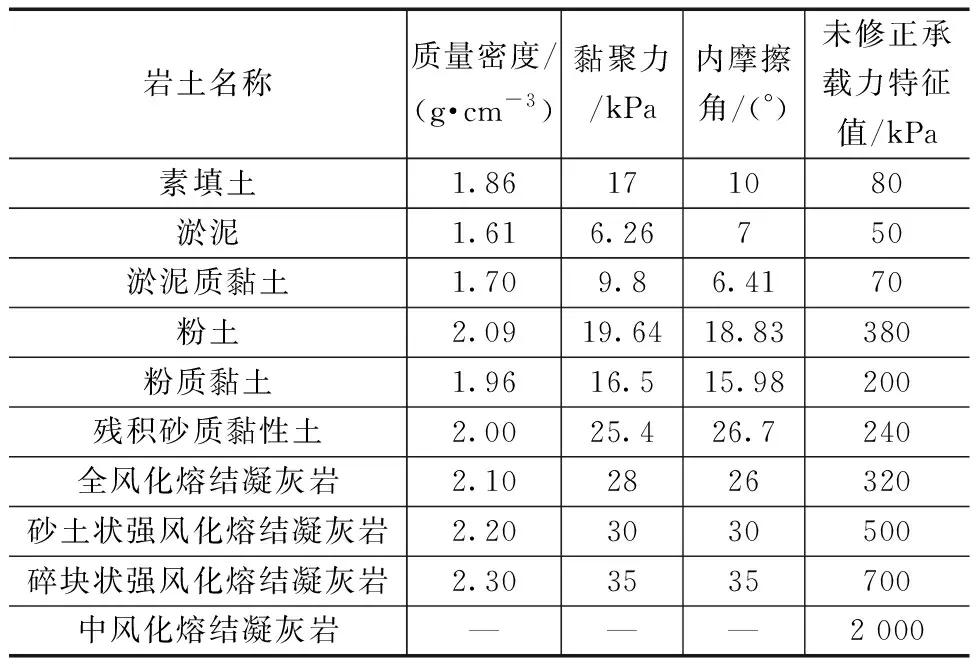

项目沿线大部分地区发育流塑状淤泥及淤泥质黏土、淤泥,厚度为0.4~5.2 m,层底埋深为0.9~6.2 m;淤泥质黏土,厚度为0.6~6.6 m,层底埋深2.0~8.6 m,且部分线路跨越水渠、鱼塘(部分将被填埋),或临近河道边缘。地层主要为流塑状淤泥及淤泥质黏土,可塑状粉质黏土、中密碎石、含碎石粉质黏土及粉土,硬塑状残积砂质黏性土,熔结凝灰岩及其风化层,典型地层分布如图2所示,地层各类土物理力学指标如表1所示。

单位:mm图1 桩板梁桥横纵断面示意图

图2 典型地层示意图

表1 各地层物理力学指标

2 桩基础选型

桩基础桩型主要有传统的灌注桩基础和预制管桩基础,结合福建省福清市某公路桩板梁桥工程,针对承载力、经济性、施工工艺等方面进行对比分析。

2.1 桩基础方案设计

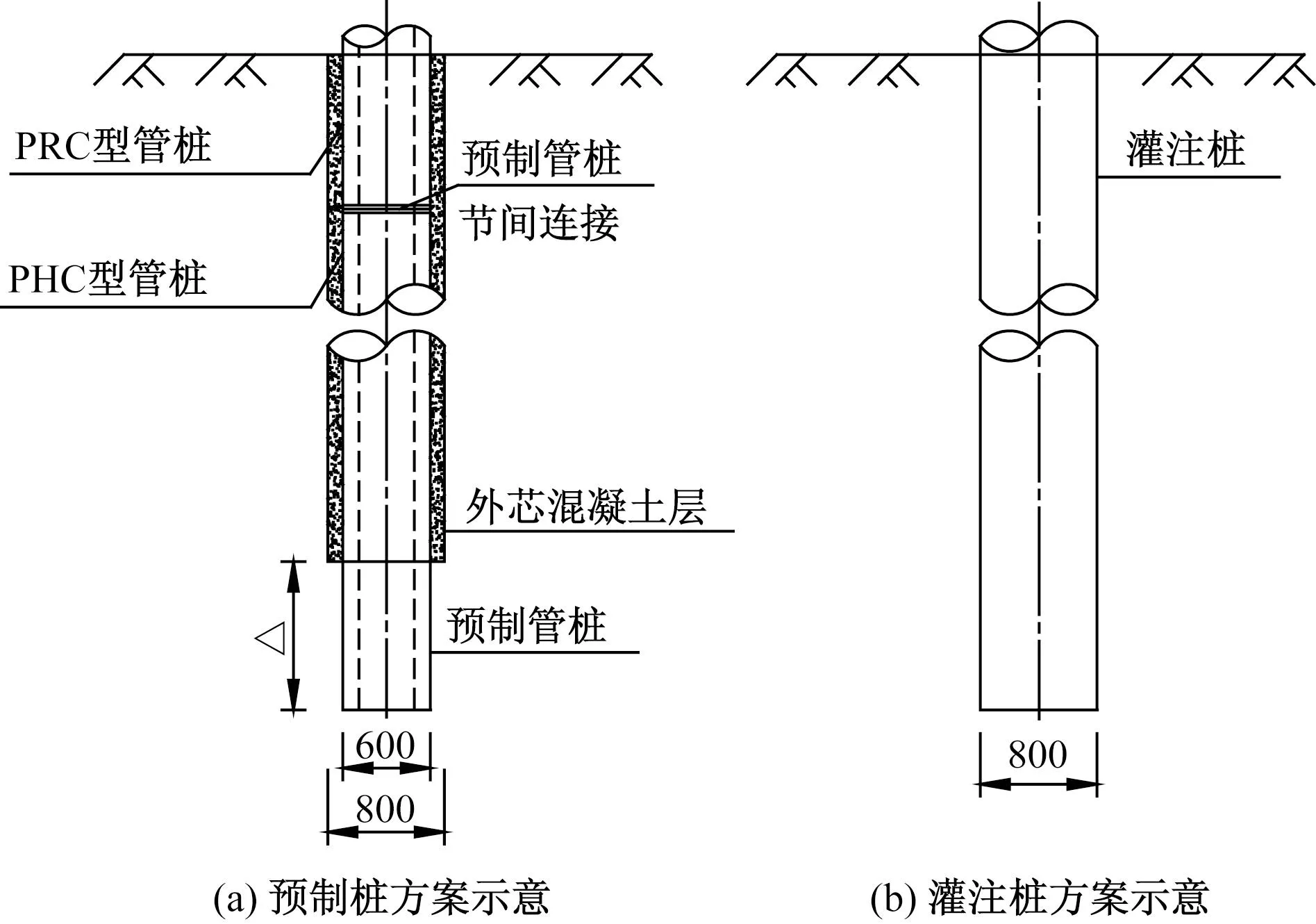

2.1.1 预制桩方案

预制桩基础采用植入法复合管桩基础方案,预制管桩直径为600 mm,外芯为100 mm厚混凝土层,复合桩基础外径为800 mm。本工程选用长芯复合桩,其管桩设计长度需大于外芯长度,桩端持力层根据地质条件不同可选择砂土状强风化熔结凝灰岩或碎块状强风化熔结凝灰岩。钻孔深度应预留管桩锤击入土深度Δ,锤击入土深度应结合桩端地质情况及锤击设备综合确定,不同土层的预留锤击入土深度Δ及收锤标准最终应通过现场试桩确定,如图3(a)所示。

2.1.2 灌注桩方案

为了同深度对比分析,拟定灌注桩径及承载力与植入法复合管桩基础一致,桩基直径为800 mm,桩端持力层也可选择砂土状强风化熔结凝灰岩或碎块状强风化熔结凝灰岩,如图3(b)所示。

单位:mm图3 桩基础方案设计示意图

2.2 方案比选分析

2.2.1 承载力对比分析

项目下部结构为一体化预制管桩柱,依据《公路桥涵地基与基础设计规范》JTG D63—2007中规定,计算单桩轴向受压承载力特征值。依据本项目实际情况选取不同地质条件、不同持力层情况计算承载力,计算对比如表2所示。

由表2可知,桩基直径同为800 mm,同等桩长的预制管桩和灌注桩,在不同情况的地质情况、不同持力层情况下,预制管桩单桩竖向受压承载力较灌注桩可提高1.6 倍以上。若达到相同单桩受压承载力,相对于预制管桩基础而言,灌注桩所需桩长更长。由此可知,预制管桩基础有更高竖向承载力,可降低工程量。

表2 灌注桩与预制桩单桩轴向受压承载力计算分析

2.2.2 经济性分析

工程造价作为方案比选的主要因素之一,现就两种方案的经济性进行分析。上节对比分析可知相对比灌注桩,预制管桩可减小工程量,进而降低造价。灌注桩采用旋挖灌注桩,桩径为800 mm,综合单价约为1 200元/m,预制管桩采用植入工法沉桩,管桩直径为600 mm,植桩外径为800 mm,综合单价约为950元/m,具体造价分析如表3所示。

由表3可知,相同单桩受压承载力下,灌注桩工程造价为3.840和2.760 万元,而预制管桩工程造价为2.185和1.520 万元,预制管桩基础方案造价节省了约50%,具有显著的经济性。

表3 灌注桩与预制桩造价分析

2.2.3 施工工艺分析

常规灌注桩基础施工一般采用现场绑扎钢筋笼及混凝土浇筑,施工质量受现场环境、人工等因素影响较大,不易管控,存在桩身质量、桩底沉渣厚度较难控制等问题,灌注桩施工到位后,需满28 d后方可进行下道工序施工,工期较长。相较于灌注桩,预制桩桩身采用工厂生产,可实现标准化、机械化、智能化生产预制,桩身质量易控制,管桩出厂检验合格后方可运输至现场进行植桩工法施工,植桩到位后,预制桩底直接穿透沉渣层打入强风化岩层中,桩端承载力即可发挥作用,桩侧摩阻力7 d可满足受力要求,工期较短。

3 预制管桩基础设计

项目位于沿海氯盐腐蚀环境,地震烈度为7°,峰值加速度为0.1g(g为重力加速度),对下部桩柱的防腐性能、抗弯抗剪能力要求高。下部结构设计时,桩基与桥墩均采用高强防腐管桩,一体施工成型,无须砍桩头、立模施工桥墩等,施工工效提升50%以上,有效降低对周边环境影响。

3.1 管桩选型

根据结构受力特点、场区地质条件等工程实际情况,本项目选用PHC-Ⅰ-600-AB和PRC-600-C两种管桩类型。考虑上节外露管桩受水平作用较大,选用混合配筋的高强度混凝土管桩(prestressed concrete pipe pile with hybrid reimtorcement, PRC型管桩),以满足受力要求,打入地下的下节管桩采用普通高强混凝土管桩(prestressed high-strenth concrete pipe pile,PHC型管桩)即可满足受力要求。桩长根据地质条件不同为15~24 m,以砂土状强风化、碎块状强风化或中风化熔结凝灰岩为桩端持力层。

3.2 管桩构造设计

3.2.1 增加管桩钢筋保护层厚度

依据规范要求,当桩基础位于近海或海洋氯化物环境时,劣化机理为海洋环境下的氯盐引起钢筋锈蚀,预制基础最外侧钢筋的混凝土保护层厚度应不小于45 mm,而常规管桩钢筋保护层厚度约为35 mm,无法满足要求,故将管桩基础钢筋保护层厚度调整为50 mm。

3.2.2 提升管桩桩身混凝土耐久性

桩身材料采用C80海工砼,要求抗渗等级不低于P12,氯离子渗透系数≤2.5×10-12m2/s;预制管桩养生工艺采用常压蒸汽养护等适合的工艺,保证桩身混凝土后期强度的发展,提高桩身结构耐久性能,解决高压蒸汽养护带来的桩身脆性、耐久性能较差等问题[15-16]。

3.2.3 加强桩节间接头连接措施

预制管桩节间连接为钢制接头,须现场施作,通过合理的配桩设计,尽量减少桩间连接接头并避免接头外露,桩间连接均采用焊接接头并涂敷高性能防腐涂层的措施。考虑在腐蚀环境中,焊缝会发生优先腐蚀,焊接部位腐蚀速度更快,端板的坡口应相应加深,加深的深度应根据焊接施工工艺确定。管桩端板及坡口考虑腐蚀余量后,端板厚度由24 mm调整为26 mm,将坡口的深度和高度(4.5 mm×12 mm)调整为(7.5 mm×20 mm),如图4所示。

单位:mm图4 焊接焊口尺寸示意图

4 管桩基础承载力分析

项目管桩施工采用植桩工法,植桩工法是一种新型的施工工艺,与常规管桩的受力规律有所不同,目前的交通部行业标准尚未对其承载力计算进行规定。考虑其为桥梁桩基础,依据《公路桥涵地基与基础设计规范》JTG D3363—2019中的相关规定,分析植桩工法的受力特点,提出单桩竖向承载力的计算方法,并通过现场试验进行对比验证。

4.1 单桩竖向承载力计算分析

植桩工法是采用机械旋挖成孔,清孔后灌入混凝土,再锤击植入预应力管桩,即管桩沉入孔底后有锤击跟进,穿透沉渣打入原状强风化以上岩层,终孔锤击标准与沉桩工艺保持一致。根据植桩工法施工的特点,桩侧摩阻力主要由管桩外侧包裹混凝土与土体之间提供,按规范针对钻(挖)孔灌注桩给出的计算公式中桩侧摩阻力部分计算。桩端承载力仅考虑由预制管桩提供,则按规范针对沉桩相应的计算公式中桩端承载力部分计算。因此,可以得到的桥梁桩基础中采用植桩工法的复合预制管桩基础单桩轴向受压承载力特征值计算公式为

从准则层(一级指标)来看,课堂学习效果V2(83.7)>课后拓展效果V3(82.1)>课前预习效果V1(80.2)>学习监控与反馈V5(79.6)>求助渠道畅通V4(78.7)。

(1)

式中:Ra为单桩轴向受压承载力特征值;u为桩身周长;n为土的层数;qik为对应的各土层与桩侧的摩阻力标准值;li为各土层的厚度;αr为桩端承载力的影响系数;λp为桩端土塞效应系数;qrk为桩端土的承载力标准值。

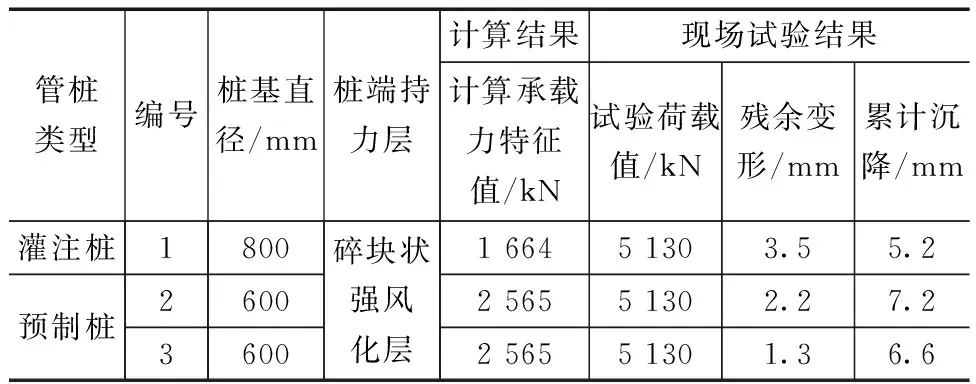

4.2 试验结果对比

在福建省福清市某公路桩板梁桥工程现场进行了1根灌注桩基础及2 根复合管桩基础的单桩竖向静载现场试验,设计桩长均为15 m。现场试验桩基础持力层为碎块状强风化层,为对比灌注桩与预制桩的极限承载力及变形情况,现场开展了破坏荷载试验,分别计算了灌注桩与预制桩的地基承载力特征值,其中灌注桩基础为1 664 kN、复合管桩基础为2 565 kN,故最大试验荷载取为5 130 kN。试验采取慢速维持荷载法,加载分级进行,逐级等量加载。计算结果和试验结果对比如下表4所示。

由表4可知,单桩桩基最大试验荷载作用下桩顶沉降均小于10 mm,且没有明显沉降增大的现象,试验桩均未达到极限状态。预制桩的累计沉降值较灌注桩增大约30%,这是由于预制桩桩径较小,且为中空截面,相同荷载下,桩身变形大于灌注桩。当试验荷载卸载后,预制桩的残余变形值较灌注桩减少约50%,这一方面是因为管桩桩身竖向弹性变形的恢复;另一方面是因为灌注桩桩底的沉渣层和原状土层发生了较大的永久压缩变形,而预制桩桩底为挤密后的强风化岩层,基本不产生沉降。试验结果表明提出的复合预制管桩基础单桩竖向承载力的计算方法是可行的,且有较大富余。

表4 单桩竖向承载力规范计算值与试验结果对比

5 管桩施工工艺要点分析

工程采用植入法复合管桩基础,先成孔后植入预制管桩,桩柱一体成型。成孔方式根据地质情况可采用挖钻孔、长螺旋压灌、水泥土搅拌等适合的工法,成孔深度应预留管桩锤击入土深度。锤击入土深度根据桩端地质情况及振动锤功率确定,不同土层的预留锤击入土深度及收锤标准最终通过现场试桩确定。成桩以桩底标高及桩长控制为主,贯入度控制为辅,管桩长度根据桩顶反力与地层条件进行计算确定。

5.1 关键工序施工要点

植桩工法即采用旋挖钻孔机械成孔(泥浆护壁)成孔,清孔后向孔底伸入导管,灌入混凝土,植入桩基础的施工工序为:桩位放样→旋挖成孔→成孔质量检查→下导管→灌注混凝土→锤击植入管桩→成桩。

(1)旋挖成孔:旋挖机钻头中心对准桩位中心,钻孔至设计深度,孔径较管桩直径为200 mm。

(2)灌注混凝土:导管底端到孔底的距离为0.5~0.8 m,灌注细石混凝土,水下混凝土导管法灌注,施工现场根据成孔情况酌情调整充盈系数。

(3)锤击植入管桩:一般情况下,桩底标高、桩端持力层、最后贯入度为收锤标准主要控制指标,其中桩端持力层为定性控制指标,桩底标高及最后贯入度为定量控制指标。

5.2 工法优势

相对比钻孔灌注工法,预制管桩基础施工效率高,且污染小。同时,预制管桩是工厂预制而成,桩身质量容易保证。相对比传统静压、锤击工法,植桩工法施工的管桩基础具有桩端持力层、桩长、桩底标高可控性强,避免了施工过程截桩、爆桩等常规沉桩工法存在的问题。主要优势如下:

(1)相较于灌注桩,预制管桩基础通过锤击穿透孔底沉渣,压入并挤密桩底土层,对持力层要求低,桩长更短;施工工期短,管桩施工到位7 d后即可进行下一道工序施工,而灌注桩养护时间需28 d。

(2)桩端持力层、桩长、桩底标高可控性强,避免了施工过程截桩、爆桩等常规沉桩工法存在的问题。

(3)桩基础承载能力及稳定性有保证。每根管桩沉入孔底后有锤击跟进,控制统一的终孔锤击标准,均穿透沉渣打入原状强风化以上岩层,地基承载力标准值至少为设计值的1.5 倍及以上,保证了每根桩基础的稳定性,避免不均匀沉降的发生。

(4)桩身及接头质量及耐久性能有保证。仅终孔入土时需进行少量锤击,实际锤击次数远小于允许次数,避免了锤击次数过多带来的桩身开裂及桩间焊缝损伤。

6 结论

结合福建省某公路桥梁预制管桩应用的工程实例,从桩基础选型、设计及计算分析以及施工要点分析等进行探讨,得到以下结论。

(1)对比灌注桩,分析表明预制管桩基础有更高的竖向承载力,可降低混凝土及钢筋用量,具有一定的经济性。同时,预制管桩装配化高,桩身质量容易控制,可有效提高施工效率,缩短工期。

(2)对于近海环境中海水或大气中的氯盐侵蚀作用,对耐久性提出更高的要求。工程设计时,应根据实际情况采用适当加大保护层厚度、改进桩身材料、采用免蒸养工艺、优化桩间连接等措施改善管桩耐久性能。

(3)提出植桩工法单桩竖向承载力的计算方法是可行的,且计算结果富余程度较大。

(4)通过应用于具体的工程中,归纳和总结了植入法沉桩施工的关键工序和要点,对同类工程施工具有一定的指导意义。