锂离子电池阻燃电解液添加剂研究进展

2024-03-08刘焕蓉邹稼轩吕源李玉倩孟绍良陈曦王文举

刘焕蓉,邹稼轩,吕源,李玉倩,孟绍良,陈曦,王文举

(南京理工大学能源与动力工程学院,南京 210094)

进入工业社会以来,煤炭、石油等不可再生能源消耗规模不断增长,能源枯竭和环境保护问题逐渐严峻,使用新型清洁能源及高效储能体系得到国际社会的普遍认可,开发具有高能量密度且环保无污染的新能源成为各国重要的战略目标之一[1]。锂离子电池自商业化以来,就以其高能量密度、高工作电压平台、无记忆效应、低自放电率等优势迅速占领了手机、笔记本电脑、摄像机等便携式电子设备领域[2]。此外,锂离子电池在电动汽车、无人机等的应用也越发广泛,这对于改善能源短缺问题、降低环境污染具有重要意义。锂离子电池是一种将电能与化学能相互转换的电化学储能器件,通过锂离子与电子在电极材料中的嵌入与脱出实现能量的传递与转换[3]。如今对高能量密度的储能体系的要求愈加强烈,对锂离子电池的发展带来了前所未有的挑战与机遇,开发具有更高能量密度的锂离子电池是未来的研究趋势。

然而,随着锂离子电池应用规模的不断拓展,以及对于能量密度要求的不断提高,锂离子电池的安全性能得到越来越多的关注,不合理使用所导致的电池燃烧、爆炸给锂离子电池的进一步推广造成了阻碍。电池热失控与电解液联系紧密,由于锂离子电解液主要由具有低闪点、易燃的有机溶剂(如碳酸乙酯(EC)、碳酸丙烯(PC)、碳酸乙酯(EMC)、碳酸二乙酯(DEC)等)和热不稳定的锂盐(如LiPF6)组成[4-5],因此,当电池内部温度由于滥用或冲击等原因升高时,容易造成有机溶剂分解,进而加剧温度升高,最终导致热失控。而当电池内电解液与空气接触后,氧气参与反应进而导致火灾甚至爆炸。一般来说,热失控可以由机械、电气或热滥用引起。机械滥用常表现为穿刺、机械冲击及挤压等,造成电池内部隔膜破损引发短路或引起集流体短路。电滥用常指过度充电、过度放电、大倍率充电及短路等情况,可能导致电解液分解放热、析出锂枝晶造成短路等,最终引发热失控[6-8]。

为了提高电池热安全性能,减少由于热失控导致的安全问题,已经开发了多种散热、阻燃方式,如:通过涂覆金属氧化物或其他聚合物对聚烯烃基隔膜进行改性,提高隔膜的热稳定性,避免电池短路[6];采用基于聚合物/金属复合材料的集流器,在聚合物内层中引入一些阻燃添加剂,从而提高整个电极的阻燃能力[7];制备阻燃电解质溶液,以降低传统有机电解液的可燃性,从而抑制或避免可充电电池的燃烧[8]。由于电解质溶液在电池中起着至关重要的作用,因此在提高电解液安全性能的措施中,设计阻燃(或不可燃)电解质溶液是实现电池安全的最有效和最重要的途径。随着对安全电池研究的不断深入,制备阻燃液体电解质的策略有几种,通过引入阻燃添加剂是最经济有效的方法之一,可以在电池温度上升时阻止电池内部反应,有效降低电池热失控风险[9-13]。

1 阻燃剂

理想的阻燃剂应当具有以下性能:1)使用量较低时即可实现较高的阻燃性能;2)易与电解液混合,并且对电解液的离子电导率影响小;3)与正负极材料兼容性好,对电池电化学性能影响低;4)具有良好的电化学稳定性;5)毒性低,环境友好[9]。阻燃剂通常对于电池性能有负面影响,但考虑到电池安全性能,对于电池电化学性能有限的降低是合理的。阻燃剂的作用形式包括电解液添加剂和阻燃剂封装等。

1.1 阻燃原理

锂离子电池的工作原理如图1所示,Li+在电池中经过电解液-隔膜-电解液在正负极间转移,电子经由外电路在正负极间移动,从而确保电荷平衡[10]。当前锂离子电池中常用的碳酸酯类电解质在电池遭受冲击、过热或过充状态下,容易释放出氧气,产生氢氧自由基的链式反应,最终导致燃烧,其中,H2可能来自于电解液组分和微量杂质水的还原分解,如下式所示[11]。

图1 锂离子电池充放电原理

RH→R·+H·

(1)

(2)

HO·+H2→H·+H2O

(3)

O·+H2→HO·+H·

(4)

根据燃烧链式反应的机理,阻燃可通过降低电解液中的自由基从而抑制燃烧。一方面,降低电解液产生自由基的能力,如使用高闪点或不燃的新型溶剂;另一方面,提高清除自由基的能力,如添加阻燃剂等。根据阻燃阶段的不同,通常可以将阻燃添加剂分为凝聚相阻燃与气相阻燃[12]。凝聚相阻燃指在凝聚相与气相之间产生隔绝层,阻断燃烧的进行;气相阻燃指阻燃剂通过捕获燃烧自由基抑制燃烧链式反应的进行。

以磷酸三甲酯(TMP)为例,TMP是一种常用的磷类阻燃添加剂,通过气相方式抑制燃烧的进程。当电池温度升高时,TMP蒸发并分解出含有磷的自由基,含磷自由基与氢自由基反应,从而消除链式反应的主要活性物质,因此,燃烧链反应被抑制。

此外,阻燃还可通过产生隔层减少热量和物质的传递,在初期抑制燃烧。WANG等人[13]研究了磷酸甲酚二苯酯(CDP)的抑制机理,当没有燃烧反应时,CDP分解为磷酸,并促进溶剂EC和DEC碳化反应,形成半焦,从而隔绝热和氧气,限制产物离开反应区,从而抑制电解液的吸热反应。热稳定性测试证明通过加入CDP可以减少气体产生。

1.2 阻燃性能测试

分析电解液的可燃性和热稳定性对了解它们的放热机理并通过添加阻燃剂抑制热失控具有重要意义,从而有助于进一步设计阻燃剂。锂离子电池内,常用的分析电解液可燃性的指标为自熄灭时间(SET)和极限氧指数(LOI)。SET指在电解液样品被点燃后,持续燃烧所进行的时间。常用的测试方法如UL94 HB(UL94是应用最广泛的塑料材料阻燃性能评价标准,其中水平燃烧测试HB是UL94标准中最低的阻燃等级),ASTM D56(用标签闭杯测试仪测定闪点的标准试验方法)。LOI是支持材料燃烧的最低氧浓度(以百分比表示),测量时,样品在O2与N2混合气氛中燃烧,不断降低O2浓度,直至临界状态。通常将LOI<20.95的材料认为是易燃的,而LOI>28视为不易燃,LOI值介于两者之间时,认为是缓慢燃烧[14],常用的测试方法如JIS K 7201(使用氧指数法对高分子材料的燃烧性的测试方法)。

在研究电解液的热稳定性时,常采用差式扫描量热法(DSC)和绝热加热量热法(TGA)进行测试。DSC测量了样品升温时,在不同温度下所吸收的热量,可以比较测试样品与对比样品之间吸收热量随温度变化的差异。DSC谱图可以清楚地看出差热峰的数量、高度、位置、对称性和峰面积。峰的个数反映了物质的物理和化学性质的变化,峰值的大小和方向代表了热效应的大小和符号,峰的位置表示物质的转变温度。TGA是一种在程序控制温度下,测量物质质量变化与温度关系的热分析技术。TGA可以通过测试样品在加热下的失重来测量物质的热稳定性和组成。定量TGA方法能准确测量物质的质量变化和质量变化率,为推测物质的分解机理提供了依据[15]。

除了对电解液的热稳定性测试,还需要对电池进行安全性测试,常用的测试仪器是加速速率量热仪(ARC)。ARC在实验条件下,通过设备提供绝热环境并对电池加热,记录电池在热失控过程中的温度变化。

1.4 临床转归分析 所有患者均接受冠脉介入治疗和目前指南推荐的药物治疗。记录并比较3组患者住院后1个月内的重要临床事件,包括住院时间、住院期间心脏机械性并发症、因出现急性心肌缺血或心功能不全再次入院、死亡、消化道出血以及新发现肿瘤情况。

2 含添加剂的阻燃剂

锂离子电池中传统的阻燃添加剂常为含磷、氮或卤素的化合物,其中含磷和卤素的阻燃添加剂研究更为广泛,而含氮元素的阻燃添加剂阻燃效果相对一般,研究较少。

2.1 含磷阻燃剂

含磷阻燃剂是锂离子电池中研究较早且应用广泛的一类阻燃剂,具有毒性低、种类多、相容性好、价格低廉等优点。通常含磷阻燃剂可分为磷酸酯类、亚磷酸酯类、膦酸酯类及磷腈类等。常见的含磷阻燃剂有磷酸三甲酯(TMP)、磷酸三乙酯(TEP)、亚磷酸三甲酯(TMP)、甲基膦酸二甲酯(DMMP)等[16]。

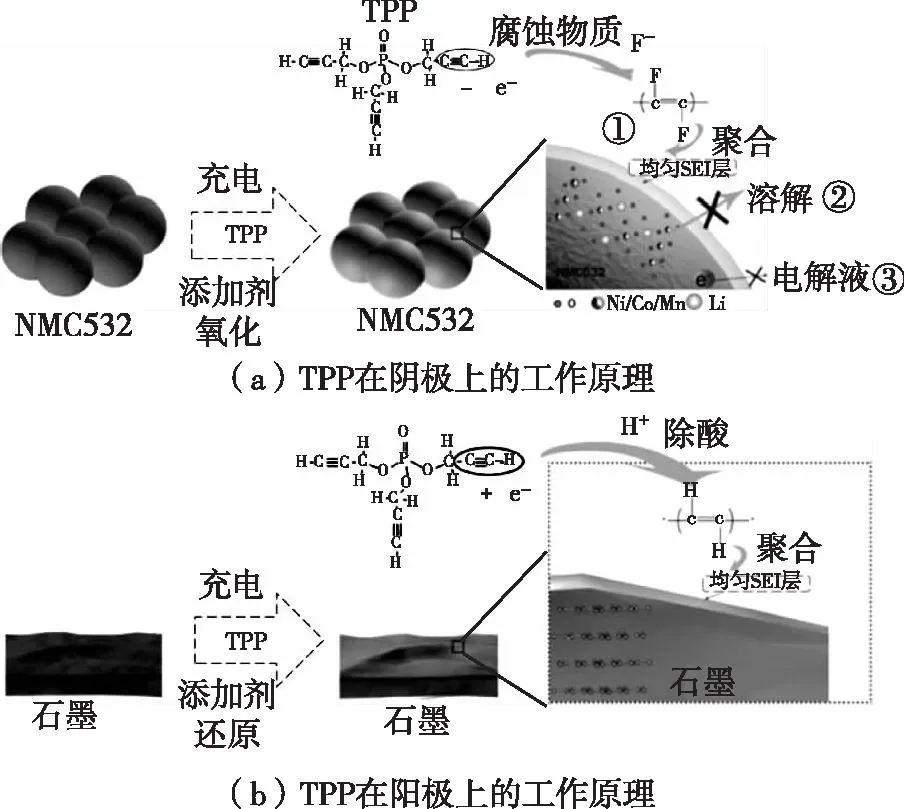

ZHAO等人[17]使用磷酸三丙炔酯(TPP)作为添加剂,工作机理如图2所示。质量分数1.0% TPP的加入不仅将石墨全电池的初始库仑效率提高了4.4%,并在25 ℃和55 ℃下提高了电池的循环稳定性。TPP的加入不仅参与电解质中酸性腐蚀物质HF的捕获,也通过氧化还原聚合参与电极表面坚固的保护膜的构建,在保护极片的同时降低了电解液的分解。

图2 TPP在全电池中的工作机理

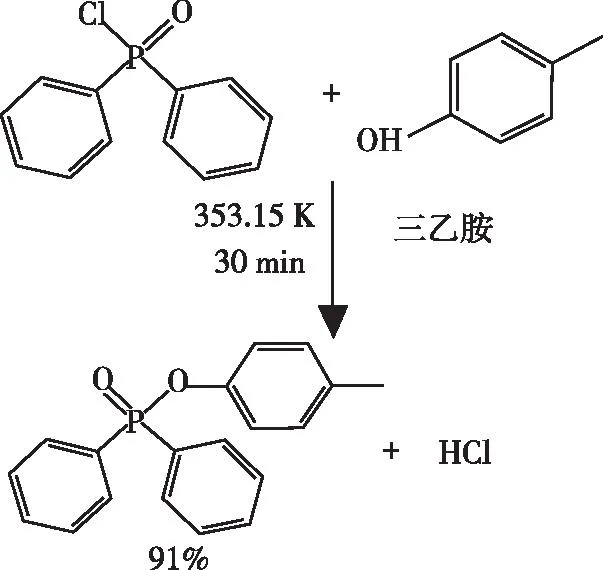

YAN等人[18]合成了1-二苯基磷酰氧基-4-甲苯(DPMB),其合成原理如图3所示。通过自熄灭时间SET测试发现,DPMB基电解质的SET值随着DPMB含量的增加逐渐降低,具有一定的阻燃作用,但对电解液的防火安全性是有限的。通过DSC了解物质在相对高温应用中的潜力,证明DPMB的添加使电解液放热峰的起始温度变高,并且随着DPMB含量的增加,放热峰的起始温度增高。此外,加入DPMB也减少了电解液的总放热,提高了原电解液的热稳定性。尽管DPMB的阻燃性能良好,但由于DPMB氧化电位较低,在3.8 V以上将发生氧化反应,不适用于基于高压材料的锂离子电池系统,可见DPMB不能起到过充保护的作用。另外,当DPMB的添加量质量分数为2%时,可以提高锂离子电池的循环性能。虽然未得到一种既阻燃又防过充的添加剂,但为双功能电解液添加剂的设计提供了一种思路。

图3 DPMB的合成原理

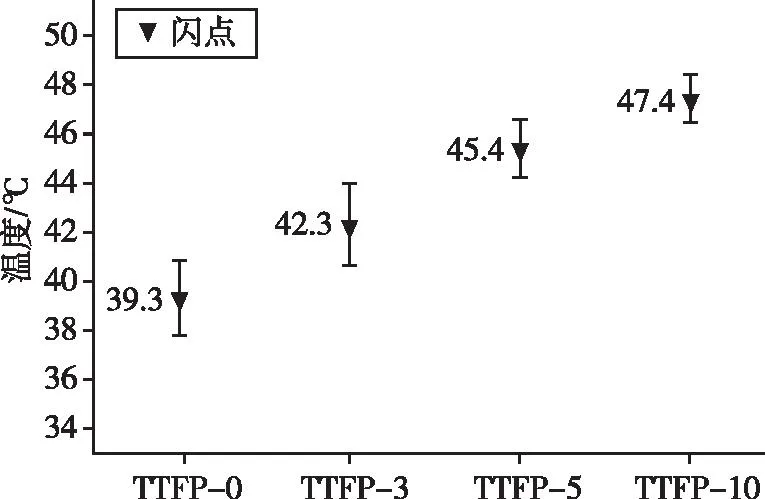

有机溶剂的高挥发性一直引起人们对低闪点安全性的担忧。WU等人[19]研究了三(2,2,2-三氟乙基)亚磷酸三酯(TTFP)作为阻燃剂的性能。如图4所示,在原电解液LiPF6中分别以0%、3%、5%和10%的质量分数加入TTFP添加剂,研究发现,随着TTFP添加剂量的增多,有效地提高了电解液的闪点,且电解液闪点与添加剂的添加量成正比,大幅度提高了电解液的热稳定性。由于添加剂的粘度较高,它粘附在玻璃纤维板表面形成屏障,防止火焰燃烧玻璃纤维板中的电解液,达到阻燃的目的。此外,随着添加剂TTFP在电解质中所占比例的增加,出现的放热峰被添加剂有效延缓,放热量也有所减少。然而,由于TTFP添加剂减少了锂盐的解离,电解质中添加的添加剂浓度越高,电导率越低,但不会显著降低其功能。

图4 不同比例添加剂对电解液闪点的影响

2.2 含氮阻燃剂

含氮阻燃剂对电池性能影响较小,但阻燃效果相对较差,与含磷阻燃剂的阻燃机理相似,受热时分解出含氮自由基,通过消耗燃烧自由基,从而达到阻燃效果。

XU等人[20]研究了二甲基乙酰胺(DMAc)作为添加剂的效果。DMAc的加入,可以有效提高电解质的热稳定性,并且增强了固体电解质界面膜(SEI膜)的保护作用。当质量分数为1% DMAc加入到LiPF6/碳酸酯电解质中时,其热分解被显著抑制,DMAc可以与生成HF的反应物PF5结合,生成PF5-DMAc,从而抑制HF的产生。

2.3 含卤素阻燃剂

含卤素阻燃剂可以分为含氟化物、氯化物以及溴化物的阻燃剂,含卤素阻燃剂在受热后,可以产生阻燃的卤素自由基,消耗燃烧自由基,抑制燃烧过程的进行。另外,部分阻燃剂可以通过冷却吸热促进阻燃过程的进行,如JIANG等人[21]将全氟2-甲基-3-戊酮(PFMP)作为冷却剂,PFMP表现出了明显的蒸发吸热过程。含卤素阻燃剂的阻燃性能按氟(F)、氯(C1)、溴(Br)、碘(I)的顺序递减,目前广泛使用的是F、Cl、Br型阻燃添加剂,而I型阻燃添加剂的应用较少。因为C-I键太弱,无法保持稳定。这将对阻燃剂的性能产生负面影响,导致阻燃性的丧失[22]。在锂离子电池的含卤素阻燃剂中,以氟代化合物阻燃剂研究最多。氟代化合物作为共溶剂,可以提高电解液闪点,降低电解液的可燃性,并且可以促进负极表面SEI膜的生成,改善电池性能。溴代化合物种类繁多,阻燃效果优异且应用广泛,但在锂离子电池中研究相对较少。

路高山[23]合成了二(2,2,2-三氟乙基)碳酸酯(TFEC),TFEC的掺杂明显降低了电解液的自熄灭时间。另外,实验表明,TFEC的加入能显著降低短路条件下电池的温度。PHAM等人[24]在使用氟化直链碳酸酯和乙烯基碳酸酯的混合添加剂后,电池在55 ℃下正常工作,解决了电池在高温运行时电解液不稳定的问题,并为富锂层状氧化物锂离子电池提供了更高的能量密度和高电压性能。

AN等人[25]设计合成了一种由碳酸丙烯酯(PC)和2,2,2-三氟乙酸乙酯(TFA)作为溶剂、与1 mol/L LiPF6盐和氟乙烯碳酸酯添加剂组成的耐燃液体电解液,如图5所示,相比较传统的碳酸酯类电解液,具有更优异的热稳定性,SET测试结果表明,1 mol/L LiPF6/PC与TFA体积比为3∶7的TFA基电解液的可燃性测试结果为2.5 s/g,远低于传统电解液的60 s/g。此外,应用于石墨NCM622全电池后,电池具有更高的容量及更长的寿命。

图5 TFA基电解液化学结构和测试结果

2.4 复合元素阻燃剂

复合元素阻燃剂包含两种及以上阻燃元素,如磷、氟和氮等,可以综合不同阻燃元素的优势,提高阻燃效果,并降低对电池性能的影响。如有机磷系阻燃剂由于优异的阻燃效果,得到了广泛认可,并进行了大量研究,但其具有较高的粘度,降低了电解液的离子电导率,部分含磷阻燃剂对于石墨阴极及电解液会产生不利影响。而加入氟元素后,可以降低阻燃剂的粘度,另外,氟元素的引入有助于形成更加稳定的SEI膜,改善电池性能[26]。

ZHENG[27]设计并合成了一种用于锂离子电池的含氟环磷酸溶剂- 2-(2,2,2-三氟乙氧基)-1,3,2-二氧磷烷- 2-氧化物(TFEP)。这种溶剂分子具有环状碳酸酯的熔融化学结构,可以形成稳定的固体电解质界面相和有机磷酸盐,捕获氢自由基并抑制燃烧。LI等人[28]合成了新型阻燃剂(三氟乙氧基)五氟环三磷腈(TFPN),不仅提高了电解液的阻燃性能,质量分数5%的添加剂也使得电解液在火焰试验测试中不燃烧。另外,加入TFPN后,电解液在锂负极表面生成富LiF的SEI膜,抑制了锂枝晶的产生,进一步提高了电池的安全性。

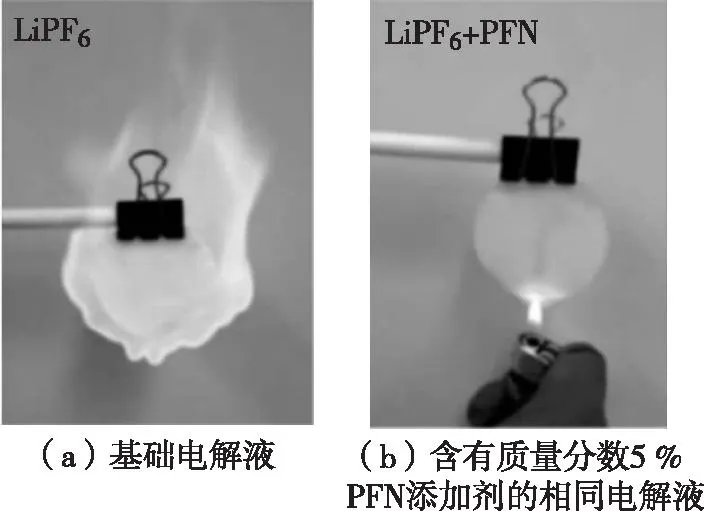

LIU等人[29]对乙氧基(五氟)-环三磷腈(PFN)的性能进行了研究,将不易燃的环磷腈与氟的结构结合在一起,达到良好的阻燃效果和电化学相容性。PFN基电解液的SET值随着PFN含量的增加而急剧下降,当PFN的质量分数为5%时,SET时间为0 s,表明完全不易燃。其阻燃效果如图6所示,1 mol/L LiPF6/碳酸乙烯酯(EC)+碳酸二乙酯(DEC)+碳酸二甲酯(DMC)(体积比1∶1∶1)电解液遇火会出现明显的剧烈燃烧,而添加了质量分数5% PFN添加剂的电解液则不会被点燃,这表明添加了PFN的电解液具有极佳的阻燃性。此外,含有质量分数5% PFN 的电解液的离子电导率(11.32 mS/cm)几乎与不含添加剂的基础电解液的离子电导率(11.82 mS/cm)相当,从而表明PFN在一般条件下对电化学性能几乎没有影响。研究发现PFN在电解液中被优先分解,生成聚合物并形成致密的阴极保护膜,从而缩短锂离子的扩散路径,降低电池的界面电阻,抑制电极的腐蚀并保护电解液,阻隔燃烧路径。

图6 电解液可燃性测试图

CHEN等人[30]在标准电解质和碳酸盐溶剂中分别以质量分数5%、10%和15 %的比例加入3种阻燃剂:苯氧基环磷酰胺、磷酸三(2-氯丙基)酯和三聚氰胺磷酸,研究发现三种阻燃添加剂均能使低沸点组分控制阶段和高沸点组分控制阶段的燃烧速率降低,且火灾危险性随阻燃剂的增加而逐渐降低。三种阻燃剂均能降低高沸点组分在组分转化阶段和控制阶段的火焰高度。磷酸三(2-氯丙基)酯是三种阻燃添加剂中效果最好的,因为它对碳酸盐混合溶剂燃烧速率峰值、火焰和燃料温度的降低效果最为显著。

3 封装式阻燃剂

由于阻燃添加剂的直接加入会导致电解液性能降低,因此,为了减少阻燃剂对电池电化学性能的影响,对阻燃剂进行封装成为有效的举措。以核壳结构将阻燃剂进行封装,当电池正常工作时,核壳将阻燃剂与电解液分隔开;当温度异常升高时,外壳破裂,释放阻燃剂,从而在保证电池性能的同时提高热安全性。

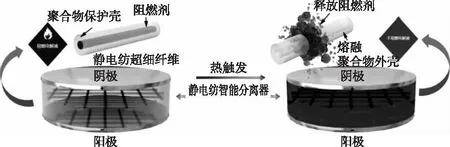

LIU等人[31]针对电解液添加剂的作用方式研究出新型核壳结构,通过静电纺丝将阻燃剂TPP封装在超细热熔性聚合物外壳内,聚合物外壳在高温下熔化并释放出阻燃剂,从而抑制放热反应,提高电池的安全性(图7)。另外,TPP@PVDF-HFP纤维毡具有很高的柔韧性,如图8所示,将膜绕在一根金属棒上,显示出良好的柔韧性,同时,膜具有良好的弯曲性,弯曲后无裂纹形成。

图7 新型核壳结构机理

图8 TPP@PVDF-HFP纤维毡柔韧性展示

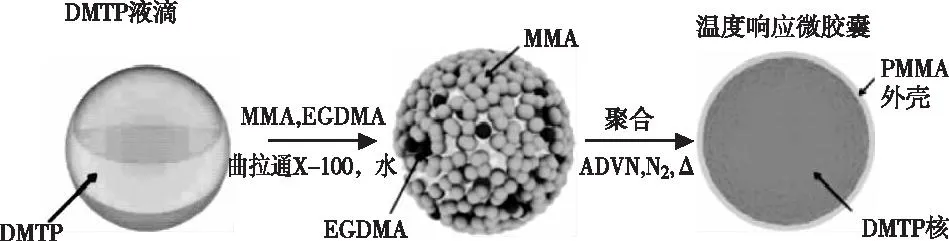

封装式阻燃剂可以将与电解液混溶性差且对电池电化学性能影响大的阻燃剂应用于锂离子电池中,从而扩大阻燃剂的应用,使得更多阻燃性能优异的阻燃剂得以发挥作用。YIM[32]成功将1,1,1,2,2,3,4,5,5,5-十氟丁烷- 3-甲氧基-4-对三氟甲基硼酸-戊烷(DMTP)封装在温度敏感的聚合物层中,避免了与电解液的直接接触。使用乙二醇二甲基丙烯酸甲酯(EGDMA)作为交联剂,甲基丙烯酸甲酯(MMA)作为单体,通过水包油乳化聚合反应制得具有温度敏感和机械刚性聚合物壳的自熄微胶囊(图9),微胶囊大小为1~1 000 μm。添加微胶囊的电解液点燃后熄灭时间小于10 s,而空白电解液则持续燃烧。将微胶囊与电解液混合后,电池电化学性能无明显差异,而直接添加DMTP的电池,表现出了更低的容量和更大的极性。

图9 具有温度敏感和机械刚性聚合物壳的自熄微胶囊的制备

4 结语

安全性作为锂离子电池商业化应用的重要指标,关系到锂离子电池发展前景与应用领域的拓展。另外,随着电池能量密度及快速充放需求的不断提高,电池放热对于安全性提出了更高的要求。通过加入阻燃剂抑制燃烧的发生,是未来提高电池安全性的可靠途径之一。开发阻燃效率更高、对电池性能影响更小的阻燃剂已经成为当前研究的热门。

锂离子电池中常见的阻燃剂包含磷、氮及卤族元素等,阻燃剂通过抑制与消耗自由基,或生成阻隔层抑制热量与质量传递过程,降低了热失控的可能,提高电池的安全性能。在电解液阻燃添加剂方面,含磷添加剂由于优异的阻燃效果,持续受到广泛关注。传统的阻燃剂通常会造成电化学性能下降,降低阻燃添加剂对电池性能的影响,开发具有多功能的添加剂是新型阻燃添加剂的研究趋势。封装式阻燃剂通过将阻燃剂与电解液分隔开,避免直接接触,从而有效避免了阻燃剂对电化学性能降低的影响,从而降低了新型阻燃剂的开发要求。另外,封装式阻燃剂更有利于商业化生产,是未来阻燃剂发展的重要研究方向。