540 t/h燃煤锅炉冷态启动过程中NOx浓度控制技术探究

2024-03-08杜荣

杜荣

(中国石化集团资产经营管理有限公司扬子石化分公司热电厂,南京 210048)

按照国家发改委、环境保护部及国家能源局于2014年发布的《煤电节能减排升级与改造行动计划》的要求,东部地区(含江苏)燃煤发电机组大气污染物排放浓度基本达到燃气轮机组排放限值(即在基准氧含量6%条件下,烟尘、二氧化硫、氮氧化物排放浓度分别不高于10、35、50 mg/m3)。近年来,由于环保要求越来越严,要求的燃煤锅炉NOx排放浓度远低于国家标准,而且要求实现全负荷烟气达标排放,即燃煤锅炉在启动过程中,NOx排放浓度也不能超标。

燃煤锅炉冷态启动初期,选择性催化还原(SCR)脱硝反应器入口烟温低,无法达到SCR脱硝反应温度,SCR脱硝系统无法投入,锅炉出口NOx浓度超出环保排放要求,造成锅炉启动期间的NOx浓度排放超标[1]。实际启动过程中多采用提前投用脱硝系统或邻炉降低反应器出口NOx排放值以保证烟囱处NOx排放达标[2]。有时由于NOx排放浓度超标无法控制,只能停止锅炉启动以满足环保要求,这给锅炉的冷态启动带来极大困难。

1 设备概述

某电厂共有三台由哈尔滨锅炉厂有限责任公司制造的型号为HG-540/13.4-YM20的超高压燃煤锅炉,锅炉为负压炉膛、平衡通风、固态排渣。锅炉最大连续蒸发(BMCR)工况额定蒸发量为540 t/h,总风量为570 t/h。三台锅炉燃烧后的烟气经脱硝、脱硫、除尘后汇入一个烟囱排向大气。

锅炉采用中速磨煤机、冷一次风机、正压直吹式制粉系统。每台锅炉配4台磨煤机,每台磨煤机对应一层煤粉燃烧器喷嘴。正常运行时3台磨煤机运行,1台磨煤机备用,设计煤粉细度R90=18%。

锅炉采用四角切圆、水平浓淡燃烧方式。每角燃烧器布置4只煤粉燃烧器和13个风室及喷嘴,其中SOFA风3个、二次风6个、周界风4个。AB层及CD层二次风喷嘴内设有OA、OB两层油点火燃烧器,用于锅炉启动时暖炉、煤粉喷嘴点火和低负荷稳燃。油枪采用简单机械雾化喷嘴,油枪入口油压力2.94 MPa,单只油枪设计额定出力为1 050 kg/h。油点火装置为高能电弧点火器直接点燃燃料油。

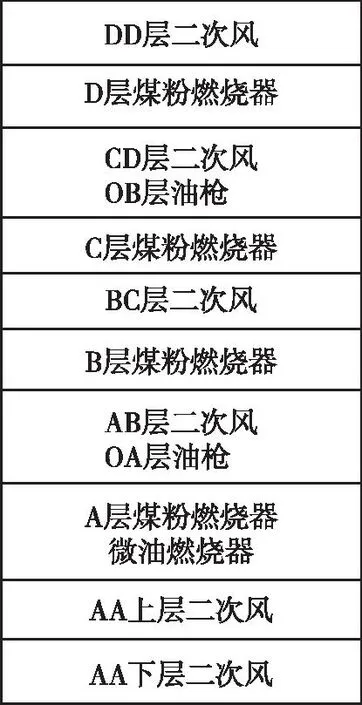

下层煤粉燃烧器采用微油点火装置,主要用于锅炉的启炉、停炉及低负荷稳燃。油燃烧器与煤粉燃烧器相交安装,单只油燃烧器总出力100 kg/h,煤粉燃烧器出力8 t/h。煤粉燃烧器布置示意图见图1。

图1 煤粉燃烧器布置示意图

锅炉脱硝系统采用低氮燃烧+选择性催化还原组合脱硝技术方案[3-5]。每台锅炉设置两台SCR脱硝反应器,每台反应器催化剂采用3+1布置方式,3层填装催化剂,1层备用。低氮燃烧器出口NOx浓度为280 mg/m3,SCR脱硝反应器出口NOx浓度为30 mg/m3。

2 NOx排放浓度超标问题及原因分析

2.1 故障现象

该电厂锅炉在试运行期间冷启动过程采用微油点火启动和大油枪点火启动两种方式。微油点火是先投用暖风器将甲磨煤机入口热风温度加热到130 ℃(能够满足制粉条件),然后投入四只微油枪,再启动甲磨制粉,用位于A层煤粉燃烧器的微油枪直接点燃煤粉,达到以煤代油的目的。此种点火模式虽然可以节约燃料油,但由于投入煤粉燃烧后所生成的燃料型NOx浓度过大,而此时SCR脱硝反应器入口温度过低,无法投入SCR脱硝系统,从而造成锅炉出口甚至烟囱排口的NOx排放浓度超标。

为了在锅炉启动过程中达到环保排放的要求,避免燃料型NOx的生成,锅炉启动直接使用大油枪点火系统,并进行锅炉升温升压,当SCR脱硝反应器入口温度达到投用温度后,再启动制粉系统继续升温升压,并可同步投入SCR脱硝反应器,保证锅炉启动过程中的NOx达标排放。

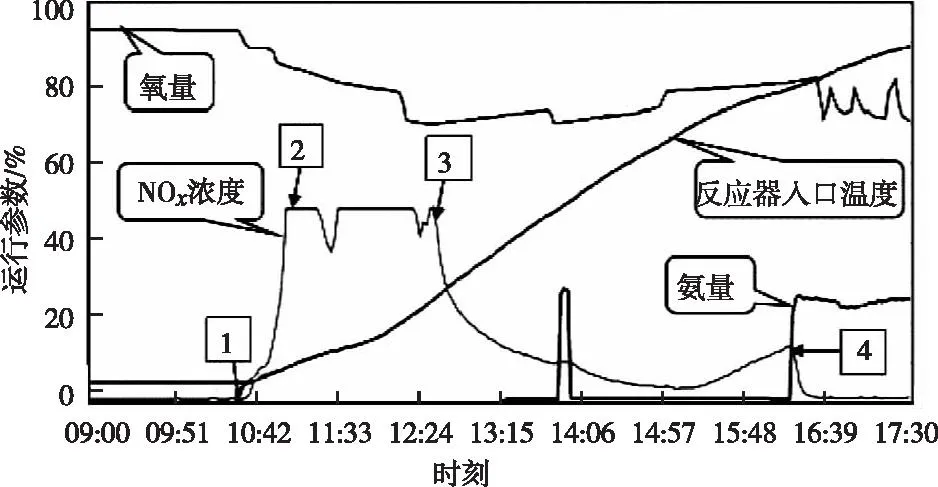

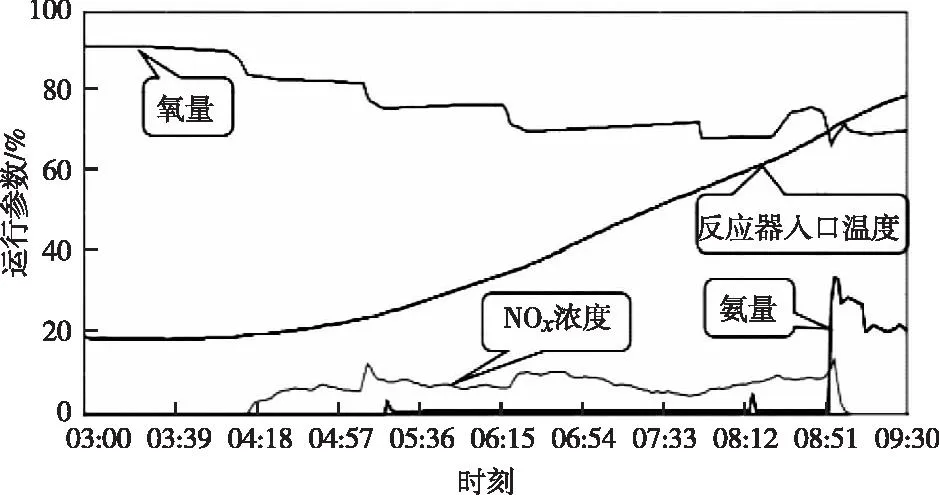

但实际操作中,锅炉在冷态条件下启动,投入大油枪时同样会发生锅炉出口NOx超标的问题。运行趋势图如图2。

图2 锅炉冷态启动运行参数趋势图

第1点为锅炉点火前NOx数值,第2点为NOx最大值(表计量程,200 mg/m3),第3点时NOx开始下降,第4点时投入SCR脱硝系统。

从图2的NOx浓度变化趋势可以看出,锅炉冷态启动时,大油枪投入后NOx变化趋势是先上升至最大值,稳定一段时间后开始下降,但是超标时间长达两个小时。大油枪点炉期间各点参数见表1。

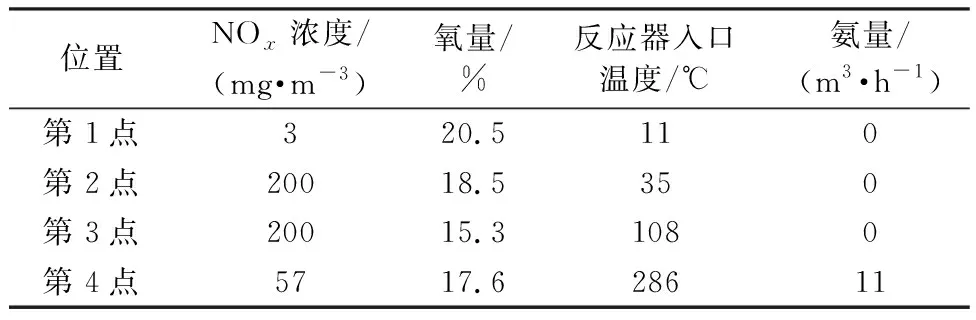

表1 大油枪点炉期间各点参数

2.2 原因分析

针对使用大油枪点炉期间NOx浓度仍然超标的问题,对锅炉启动过程中的各参数进行分析对比,并结合NOx生成机理对点炉期间NOx生成原因进行分析。

1)锅炉点炉过程中,未使用微油点火,煤粉未进入炉膛燃烧,可以排除燃料型NOx的生成对锅炉出口NOx产生的影响。

2)锅炉点火初期,炉膛温度过低,可以排除热力型NOx的生成对锅炉出口NOx产生的影响。

3)从快速型NOx的生成机理可知,燃料在着火初期产生的CH原子团与氮气分子撞击反应会生成HCN类化合物,而HCN类化合物是生成NOx的前驱物,在富氧氛围下会氧化成NOx,在缺氧条件下会还原为N2,而且NOx的生成量与温度基本无关。

锅炉使用大油枪点火时,一只油枪的流量为1 050 kg/h,而且采用机械雾化,雾化效果直接影响油枪的着火和燃烧。点火初期,由于炉膛温度过低,油枪着火和燃烧效果差,不可避免地造成燃料油的不完全燃烧,再加上油枪雾化不好、燃烧配风不当等因素,就会加剧燃料油的不完全燃烧。燃料油的不完全燃烧会产生大量的碳氢化合物,CH原子团又与N2反应生成大量HCN类化合物。由于锅炉整个启动过程都处于富氧氛围,这势必会造成HCN类化合物被氧化成NOx,从而导致锅炉在冷态启动过程中的NOx排放浓度超标。

综上所述,锅炉在冷态启动过程中使用大油枪造成NOx浓度超标的主要原因为快速型NOx的生成量过大。

3 解决方案及效果

3.1 解决方案

控制快速型NOx的生成量就要控制燃料油在燃烧中CH原子团的生成量,要控制燃料油在燃烧中CH原子团的生成量,就必须保证大油枪投入后能够良好地着火燃烧,从而减少因燃料油不完全燃烧产生CH原子团的生成量[8]。

为了保证锅炉冷态启动初期大油枪能够良好着火并完全燃烧,通过不断地摸索、总结,锅炉冷态启动应做好以下工作:

1)点炉前准备工作

停炉期间对点火油枪进行全面检查清理,及时更换有缺陷的枪头,保证油枪点火后有着良好的雾化和燃烧效果,同时对油枪的点火系统全面检查、检修,保证油枪能够一次点火成功,避免多次点火造成NOx排放浓度过高。

锅炉点火前尽早投用底部加热系统,在锅炉点火前尽量提高汽包壁温及炉膛温度,保证汽包壁温大于110 ℃,炉膛出口温度大于120 ℃,SCR脱硝反应器入口温度大于80 ℃。炉膛温度的提高,有利于油枪投运着火后稳定燃烧、充分燃烧。同时由于汽包壁温及炉膛温度的升高,可以缩短锅炉点火后的升温升压时间,尽快达到SCR脱硝反应温度。

2)点炉期间操作

点炉优先投用OB层油枪和D层煤粉燃烧器,以保证锅炉点火后烟道的升温速度,保证SCR脱硝反应器入口温度能够稳定上升。

控制好点火期间的总风量、热风压力及风门开度。锅炉点火前,调整送风机液耦开度及各二次风门开度,控制锅炉总风量在180 t/h~190 t/h,热风压力600 Pa~800 Pa。油枪点火成功后,将大油枪层二次风门开度调整至60%,并根据火检状况及工业电视油枪着火燃烧情况,调整二次风压力及风门开度,以油枪火检不发生闪烁为原则尽量开大二次风门,保证油枪投运后的完全燃烧。

控制好升温升压速度。根据升压速度和NOx排放浓度投入后续油枪,当油枪成功投运后,检查燃料油压力,当压力下降0.1 MPa左右时,油枪雾化良好、着火正常。如燃料油压力下降过多,立即停用油枪并联系检修检查处理。投油期间重点关注锅炉出口NOx浓度上升情况,当炉膛温度上升,锅炉出口NOx浓度稳定在30 mg/m3后,方可根据升温升压要求投入第二只、第三只、第四只油枪。

3)脱硝系统配合控制

各炉做好配合调整,控制烟囱排口NOx排放浓度。如果有其他锅炉在运,当烟囱排口NOx浓度上升时,可降低在运锅炉出口NOx浓度,保证烟囱排口NOx浓度达标排放。

锅炉在升温升压过程中,提前对脱硝系统进行检查,保证脱硝系统在温度满足的情况下,随时可以投运。SCR脱硝反应器入口温度达到反应温度后,及时投入脱硝系统,重点检查氨气系统投入后流量变化,保证氨气系统运行正常。

启动制粉系统,继续升温升压直到锅炉并炉,根据锅炉出口及烟囱排口NOx浓度调整脱硝系统,控制锅炉出口烟气NOx浓度达标排放。

3.2 方案实施后的效果

该电厂锅炉冷态启动按照上述方案执行后,每次点炉过程均能较好地控制锅炉出口NOx浓度,解决了点炉初期炉膛温度较低情况下的NOx浓度控制困难的问题,取得了良好的效果。

图3为方案实施后的锅炉冷态启动运行参数趋势图。

图3 锅炉冷态启动运行参数趋势图

从图3可以看出,在执行了冷态启动方案后,整个启动过程中各参数平稳,NOx浓度始终在正常范围内,未出现超标排放的问题。

4 结语

该电厂锅炉在冷态启动过程中,从底部加热投用、油枪配置检查、油枪雾化效果检查、锅炉总风量控制、燃烧配风调整、升压速度控制、脱硝系统投用等方面进行优化调整,彻底解决了锅炉冷态启动过程中的NOx浓度排放超标的问题,真正实现了锅炉全负荷的NOx浓度环保达标排放。