风环结构对磨煤机石子煤排放影响的数值模拟

2024-03-08袁岑颉薛晓垒俞刚周旭王翔邵明强

袁岑颉,薛晓垒,俞刚,周旭,王翔,邵明强

(1. 浙江浙能嘉华发电有限公司,浙江 嘉兴 314201;2. 西安热工研究院有限公司苏州分公司,江苏 苏州 215153)

中速磨煤机制粉系统具有启动迅速、调节灵活、阻力小、结构紧凑等优点,已在大型燃煤电站中得到越来越广泛的应用[1-3]。中速磨煤机承担着对原煤进行研磨、干燥、输送、分离的重要作用。燃煤电站煤种的多变性,使得中速磨煤机实际运行过程中往往难以达到最佳工况,容易出现研磨不充分、分离效率低、风粉分布不均匀、石子煤排放量大等问题,不利于燃煤电站的节能减排降碳[4-7]。在“双碳”背景下,为保障燃煤电站的经济、高效、低碳运行,往往需要对中速磨煤机进行改造。

由于对磨煤机内部三维流场及颗粒的粒径和动力学信息进行测量存在困难,数值模拟成为研究磨煤机内部流场,进而对磨煤机运行进行优化的良好选择。研究者针对磨煤机石子煤排放特性开展了一系列数值模拟。朱宪然等[8-10]在对ZGM95G型中速磨煤机石子煤样本进行实验分析的基础上,采用由一次风道、一次风室、风环及上部的流通空间组成的几何模型,利用RNGk-ε湍流模型描述气相场,利用离散相模型描述颗粒场,开展石子煤排放特性数值模拟研究,基于模拟结果提出采用两侧或多侧切向进风、加装挡板以改善石子煤排放并减少磨损的中速磨煤机改造建议。杨建国等[11]基于HP863型磨煤机的结构参数,采用数值模拟方法研究了风环动静间隙对石子煤排放的影响,提出了动静间隙优化方案,有效减小了石子煤排放。李强[12]针对ZGM95K型磨煤机风环低流速区石子煤排放量大、高流速区附近区域设备磨损严重的问题,提出在一次风室内部增加导流板的磨煤机改造方案。赵虹等[13]通过数值模拟方法研究了风环倾角对石子煤沉降率与煤粉分离效率的影响。刘爱国等[3]针对HP1163型磨煤机存在的风环出口风速低、石子煤排放量大、内部流场不均匀等问题,在考虑磨盘、风环、分离器而忽略出粉管的情况下,采用Realizablek-ε湍流模型描述流场,采用离散颗粒模型描述颗粒运动,通过数值模拟方法研究了风环上节流环不同布置情况下的石子煤排放特性。上述研究主要通过数值模拟对一次风室与风环结构进行改进,然而这些研究往往建立在对磨煤机结构和运行进行简化的基础之上,例如,不考虑磨辊或分离器部分,不考虑风环、磨碗、磨辊的运动等。对磨煤机结构的简化,势必降低数值模拟结果的可靠性。

基于中速磨煤机石子煤排放研究现状,考虑到风环结构改进是对石子煤排放进行调节的重要手段,本文将构建磨煤机内部气固两相流动数学模型,采用双向耦合数值模拟方法,探讨不同风环结构下磨煤机内部气相场特性和石子煤排放规律。本文研究有助于理解与掌握风环结构对磨煤机性能的影响,通过改进风环结构,可为减少石子煤排放、提高磨煤机出力提供科学依据和方法指导。

1 数学模型和计算方法

1.1 物理模型

图1给出了HP1003型中速磨煤机的几何结构。一次风从磨煤机进口流入,经过一次风道进入磨碗下部的一次风室,再经过风环喷口进入研磨区,研磨好的质量较小的煤粉颗粒随一次风气流向上运动,而质量较大的不易研磨的石子煤颗粒难以被一次风携带,经风环喷口掉落至一次风室,再经一次风室刮板装置扫出,进入石子煤排放流程。本文针对图1所示的中速磨煤机的内部气固两相流场开展研究,重点考察图2所示的3种风环结构对气相场特性、石子煤颗粒排放特性的影响。

图1 磨煤机几何结构

图2 风环几何结构

1.2 数学模型

中速磨煤机结构复杂,且存在旋转部件,其内部流场为三维湍流。在中速磨煤机中石子煤颗粒以离散颗粒的形态存在,可采用离散相模型描述颗粒运动。尽管石子煤颗粒的容积份额较低,但考虑到石子煤颗粒经过风环喷嘴落入一次风室过程中与气流之间存在较为强烈的相互作用,利用双向耦合模拟方法开展气固两相流动数值模拟。

将空气视为不可压缩流体,则其连续性方程和动量方程为

(1)

(2)

Realizablek-ε与RNGk-ε模型是描述磨煤机内部气相场的常用湍流模型,两种模型是在标准k-ε模型的基础上发展起来的。其中,Realizablek-ε模型对于旋转流、分离流、二次流的预测具有优良的性能,且对网格的适应性更强,通用性更好,应用更广泛。

Realizablek-ε湍流模型的k方程和ε方程可以写为[14]

(3)

(4)

离散相模型通过对颗粒受力及运动方程进行求解,从而追踪颗粒的运动轨迹。基于牛顿第二定律,考虑曳力、重力和浮力作用,颗粒运动方程可写为[15]

(5)

(6)

式中:dp为颗粒直径,CD为曳力系数,Re为颗粒雷诺数,分别可写为

(7)

(8)

式中:a1、a2、a3为常数,其值与Re有关,详见文献[16]。

(9)

1.3 数值模拟方法

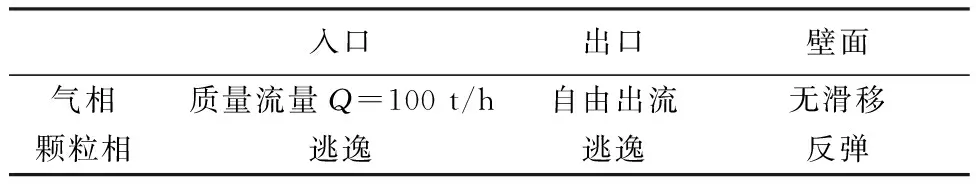

数值模拟时,边界条件的设置对计算成本与计算精度都会带来重要影响,本文模拟采用的边界条件见表1。采用多参考系模型处理风环的转动,采用无滑移壁面边界条件处理磨辊和磨碗的转动。模拟采用的风环和磨碗转速为33.01 r/min,磨辊转速为28.62 r/min,入口风温为300 K,入口风压为101 325 Pa。基于对磨煤机实际运行的分析,采用自定义文件方式随机均匀地将石子煤添加到风环上方距风环出口10 mm处的圆环面域内。参考石子煤排放实验结果[9,17],采用的石子煤颗粒直径为1~20 mm,密度为1 500~3 500 kg/m3,颗粒数目为10 000个。数值模拟过程中,首先用稳态算法将气相场计算稳定,然后释放石子煤颗粒采用非稳态双向耦合模拟方法,对气相流动和石子煤颗粒运动进行交替计算,气相与颗粒相计算的时间步长均采用0.001 s。

表1 边界条件设置

合理的网格划分对于磨煤机内部气固两相流场的准确高效模拟非常重要。本文采用与前期气相场研究一致的网格划分与网格无关性验证方法,即采用结构化与非结构化网格相结合,并对速度、压力变化剧烈的区域进行局部网格加密,通过对比不同网格数目下磨煤机出口平均气流速度,得到网格数约为310万时即可满足网格无关性要求,为HP1003型中速磨煤机流场模拟合理的网格选择[18]。

2 结果与讨论

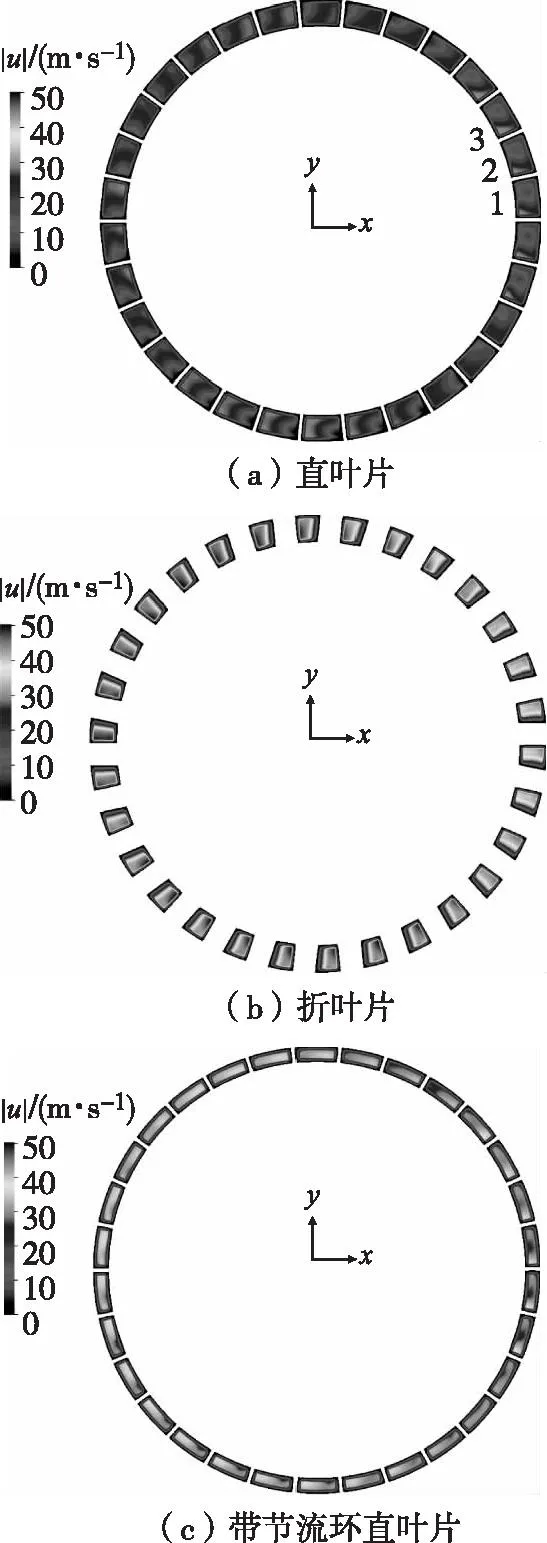

2.1 不同风环结构下风环喷口气流速度

图3为不同风环结构下风环喷口气流速度分布云图。为便于表述,按逆时针方向依次对风环喷口进行编号,如图3(a)所示。由图可见,三种风环结构下风环喷口气流速度差异显著,总体而言,直叶片风环喷口速度较小,折叶片风环喷口速度较大,而带节流环直叶片风环喷口速度居中。直叶片风环结构下,除位于第二象限的各喷口速度分布较为均匀外,其余喷口速度分布均匀性较差。折叶片风环结构下,尽管各喷口气流速度分布出现一侧速度较高、另一侧速度较低的情况,但各喷口气流速度分布均匀性明显优于直叶片;并且第二、三象限的喷口气流速度普遍大于第一、四象限。带节流环直叶片结构下,各喷口截面速度分布均匀性较好,尽管第二、三象限喷口气流速度相对较大,但整个风环喷口的速度分布均匀性较好。这是由于磨煤机采用单侧进风结构,一次风由入口沿x轴负向进入,受流动阻力的影响,第二、三象限风环下部的风压小于第一、四象限,从而第二、三象限流速较低;同时,由于叶片倾斜方向的影响,第四象限的风环通道阻力小于第一象限,而第三象限的风环通道阻力小于第二象限,因此,第四象限的风环喷口气流速度大于第一象限,第三象限的风环喷口气流速度大于第二象限。折叶片结构下,顶部档板的导流作用使得一次风经过风环通道后在风环喷口的速度呈现近挡板侧速度低、远离挡板侧速度高的特征。

图3 风环喷口气流速度分布云图

图4给出了不同风环结构下风环各喷口的竖直方向平均气流速度。图中数据显示,直叶片、折叶片与带节流环直叶片结构下,风环喷口竖直方向平均气流速度分别为12.56、21.01、22.69 m/s。这与风环结构密切相关,直叶片结构下风环喷口面积大,因此气流速度较低;折叶片与带节流环直叶片结构下风环喷口面积减小,使得速度增加;尽管折叶片与带节流环直叶片风环喷口面积相等,然而由于折叶片水平档板的导向作用,减小了竖直方向的速度分量,使得折叶片结构下风环喷口竖直方向平均气流速度低于带节流环直叶片。尽管直叶片与带节流环直叶片风环喷口竖直方向平均气流速度的数值差异显著,但竖直方向平均气流速度随喷口位置的变化趋势接近,且均在5号喷口出现最低竖直速度值;而折叶片风环各喷口竖直方向气流速度较为均匀;在三种风环结构下,16~30号喷口速度分布均匀性优于1~15号喷口。一方面,在一次风入口两侧由于流通面积迅速增大,易于在5号与25号喷口下方流域形成漩涡,使得这两个喷口竖直方向气流速度较邻近喷口小。另一方面,由于1~15号喷口对应的叶片倾斜方向与一次风来流方向一致,因而风环喷口通道局部阻力较小;16~30号喷口对应的叶片倾斜方向与一次风来流方向相反,导致风环喷口通道局部阻力较大,使得喷口气流速度主要受控于局部阻力,而受风环下方一次风室通道面积的影响相对较小,因此这些喷口的竖直方向平均气流速度差异较小,25号喷口竖直方向平均气流速度相对邻近喷口下降不明显。以上两个方面也解释了5号喷口竖直方向平均气流速度下降最显著的原因。

图4 风环各喷口竖直方向平均速度

2.2 石子煤排放特性

2.2.1 一次风量对石子煤排放的影响

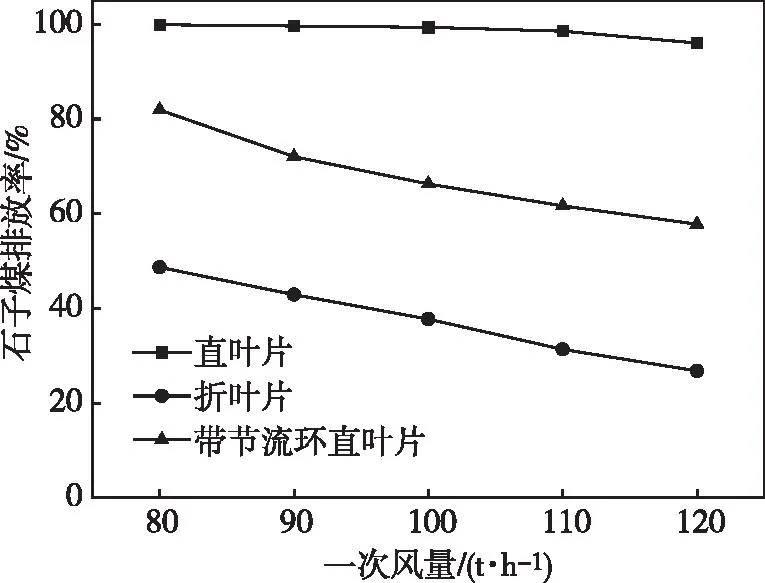

图5给出了石子煤颗粒直径为10 mm、密度为2 500 kg/m3时,不同风环结构下石子煤排放率随一次风量的变化特性。由图可知,一次风量由80 t/h增加到120 t/h的过程中,直叶片风环结构下石子煤排放率由99.9%变化到96.0%,可见直叶片风环结构下石子煤排放率很高。折叶片和带节流环直叶片风环结构下石子煤排放率随着一次风量的增加而显著下降。这是因为风量增大使得风环喷口风速增大,对于直叶片风环,由于风环喷口面积大,风环喷口风速偏低,风环喷口气流对石子煤颗粒的曳力始终难以克服石子煤颗粒重力,使得石子煤排放率变化较小;而对于折叶片与带节流环直叶片风环,由于风环喷口面积小,风环出口速度高,一次风量的增大使得风环出口风速进一步增大,从而风环喷口气流能够携带更多的石子煤颗粒向上运动,引起石子煤排放率明显减小。

图5 石子煤排放率随一次风量的变化特性

图5中结果显示,直叶片结构下石子煤排放率最大,带节流环直叶片风环结构下次之,折叶片风环结构下最小。当一次风量为100 t/h时,直叶片、带节流环直叶片、折叶片风环结构下,石子煤排放率依次为99.4%、66.3%、37.7%,由此可见,风环结构对石子煤排放率具有显著影响。尽管图4中的结果反映出带节流环直叶片结构下风环喷口竖直方向平均速度高于折叶片,但由于折叶片的水平档板在风环出口沿周向离散分布,使得风环喷口气流具有较大的周向速度,周向气流作用引起石子煤颗粒在下落过程同时做周向运动,易于被挡板阻挡而返回磨碗;然而,带节流环直叶片的节流环在周向连续分布并与风环喷口没有交叠,导致其对石子煤颗粒的下落过程的阻挡作用较弱。

2.2.2 颗粒密度对石子煤排放的影响

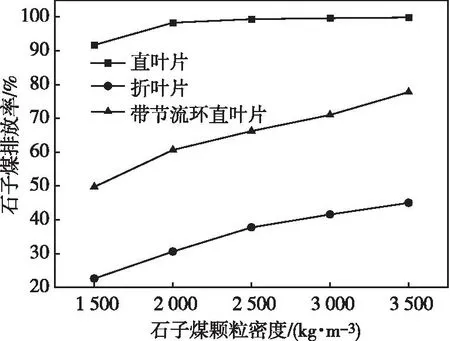

图6给出了一次风量为100 t/h、石子煤颗粒直径为10 mm时,不同风环结构下石子煤排放率随颗粒密度的变化特性。由图可见,石子煤颗粒密度由1 500 kg/m3向3 500 kg/m3增大的过程中,直叶片风环结构下石子煤排放率先由91.7%明显增大,而后缓慢趋于最大值99.8%;折叶片与带节流环直叶片风环结构下石子煤排放率均单调增大。究其原因是:颗粒密度增大,颗粒所受重力增大,颗粒更难以被气流夹带而随风环出口气流向上运动,使得石子煤排放率增大。

图6 石子煤排放率随颗粒密度的变化特性

2.2.3 颗粒粒径对石子煤排放的影响

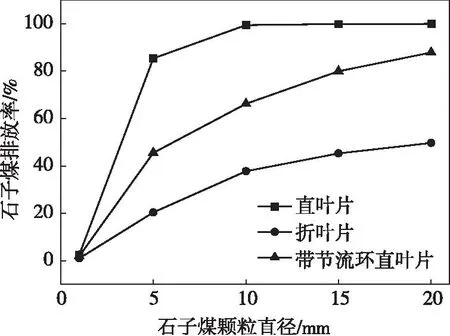

图7给出了一次风量为100 t/h、石子煤颗粒密度为2 500 kg/m3时,不同风环结构下石子煤排放率随颗粒粒径的变化特性。由图可见,当颗粒直径为1 mm时,三种风环结构下石子煤排放率均接近于0,这是因为小粒径颗粒惯性小,易于被气流携带而随气流向上运动。直叶片结构下,当颗粒粒径超过10 mm时,石子煤排放率高达99.4%;带节流环直叶片结构下,石子煤排放率随颗粒粒径的增加始终明显增加,颗粒粒径为20 mm时,石子煤排放率达到87.8%;折叶片结构下,石子煤排放率随颗粒粒径的增加幅度低于带节流环直叶片。这是因为折叶片结构的风环旋转过程中,风环出口水平挡板的阻碍作用,使得下落的石子煤颗粒与水平档板碰撞后发生反弹,再受风环出口一次风的携带进入磨碗区域,从而降低了石子煤的排放率。

图7 石子煤排放率随颗粒粒径的变化特性

2.3 石子煤颗粒运动轨迹

图8给出了风量为100 t/h、颗粒粒径为10 mm、颗粒密度为2 500 kg/m3时不同风环结构下石子煤颗粒的运动轨迹。结果显示,三种风环结构下石子煤颗粒的运动区域差异显著。由图8(a)可见,直叶片风环结构下,因风环出口一次风速偏低,气流对石子煤颗粒产生的曳力无法克服石子煤颗粒自身重力,从而石子煤颗粒总体表现为向下运动,最终经过风环喷口流道落入一次风室而排放。由图8(b)所示,带节流环直叶片风环结构下,除部分颗粒经风环流道进入一次风室而排出外,风环喷口上方存在一定的颗粒运动区域,同时靠近风环喷口存在明显的颗粒周向运动区域。由图8(c)可见,折叶片风环结构下,风环喷口上部存在很大的颗粒运动区域,并且在靠近风环喷口的区域以及风环上方区域存在明显的周向运动的颗粒。为进一步认识石子煤颗粒的动力学行为,对落入磨碗中的石子煤颗粒进行统计,数据显示,直叶片风环结构下,仅有0.11%的石子煤颗粒落入磨碗,折叶片风环结构下落入磨碗的石子煤颗粒占48.97%,而带节流环直叶片风环结构下落入磨碗的石子煤颗粒占5.7%。落入磨碗的石子煤颗粒进一步研磨,从而降低石子煤的排放率,增加磨煤机出力,提升磨煤机运行经济性。

图8 不同风环结构下石子煤颗粒运动轨迹

3 结语

针对HP型中速磨煤机建立足尺度几何模型,考虑风环、磨碗、磨辊的运动,基于气固两相流动双向耦合模拟方法,对直叶片、折叶片、带节流环直叶片三种结构下风环喷口风速、石子煤排放特性、石子煤颗粒运动轨迹开展研究,得到以下结论:

1)三种风环结构下风环喷口气流速度差异显著,直叶片风环喷口速度较小,折叶片风环喷口速度较大,带节流环直叶片风环喷口速度居中。带节流环直叶片结构下,各喷口截面速度分布均匀性较好;直叶片与带节流环直叶片风环结构下,喷口竖直方向平均气流速度随喷口位置的变化趋势接近;折叶片风环结构下,各喷口竖直方向平均气流速度最为均匀。

2)直叶片结构下石子煤排放率最大,带节流环直叶片风环结构下次之,折叶片风环结构下最小;石子煤排放率受到一次风量、颗粒密度、颗粒粒径的影响,特别是对于折叶片和带节流环直叶片风环结构下影响更为显著,较大的一次风量、较低颗粒密度和较小颗粒粒径能够降低石子煤的排放。

3)对于粒径为10 mm的石子煤颗粒,直叶片风环结构下其经风环喷口流道下落进入一次风室而排出;带节流环直叶片风环结构下,存在部分颗粒在风环节流档板上部沿圆周方向运动;折叶片风环结构下,大部分石子煤颗粒能够进入风环上部筒体区域,转而下降进入磨碗,回落磨碗比例达到48.97%,少量颗粒落入风环通道而被排出。

4)三种风环结构中,折叶片风环喷口气流分布均匀性好、石子煤排放率低,有利于减少风环磨损,降低煤炭损失,对于磨煤机的安全经济运行和燃煤电站的节能减排具有重要意义。