纬编电热针织物设计和性能评价

2024-03-08陶丽珍周锁林

王 昊,陶丽珍,2,周锁林,2

(1.常州纺织服装职业技术学院 纺织学院,江苏 常州 213164; 2.常州市生态纺织技术重点实验室,江苏 常州 213164)

随着科技的发展和应用场景的变化,人们对于纺织品质量、功能的要求越来越高。电加热利用电流通过导体产生的热效应来进行加热,具有加热快、温度可控、安全可靠等优势,作为一种积极的加热方式在功能纺织品开发中被越来越多的使用。

自20世纪初人们就已经开始对电热材料进行探究并取得了实质性的应用。电加热织物常见的柔性电热元件包括碳基导电材料、导电聚合物材料和金属导电纱线等[1]。碳基柔性电加热元件主要包括石墨烯、碳纳米管、碳纤维等[2];导电聚合物常用的制备方法包括原位聚合、电化学聚合以及气相聚合等[3];金属导电纱线既包括金属短纤维混纺纱线,也包括利用不锈钢长丝、铜丝等金属长丝通过包芯、赛络纺、赛络菲尔纺等工艺开发的金属长丝复合纱线,其中金属长丝复合纱线具有电阻小、结构稳定、电热性能优良等特点[4-6]。

很多学者基于不同的电热材料和织物结构进行了电热织物的研究,如以织物为基底材料,通过浸渍、喷涂和丝网印刷等方法制备电热织物;或者通过机织、针织、刺绣等工艺制备电热织物[7]。研究显示,以碳纤维为基材的电热织物,发热效果良好且稳定[8];石墨烯发热织物具有良好的热稳定性[9];利用镀银纱线制备的电热织物,组织结构设计灵活、电热性能稳定且成本较低[10-12]。近年来纬编电热针织物的研究较多。如陈莉等[13]将镀银长丝和不锈钢长丝以衬纬的方式织入四平组织中开发电热织物,结果显示不锈钢长丝织物的最大负载电流最大,镀银长丝织物的电阻变化率较小、升温速度较快,采用衬纬方式等间距衬入导电纱线便于控制总电阻和各并联电阻,织物发热均匀。许静娴等[14]改变镀银长丝纱与涤纶短纤维纱的配比,比较分析了双罗纹和纬平针组织电热织物的性能,得出双罗纹组织的电热性能较纬平针组织好,镀银纱含量越高、升温越明显且加热越均匀。卢俊宇等[15]通过改变镀银纱线和涤纶纱线的配置比例织造不同的罗纹电热织物,1个循环内镀银纱线和涤纶纱线横列排列方式为3∶2时织物达到的平衡温度最高,2种纱线的横列比为1∶2时发热均匀性最好。李诗等[16]通过改变镀银纱线成圈比例开发了单面提花导电织物,研究显示导电纱成圈数占比与织物电阻成线性相关,通过模型预测和实测分析,该类织物具有良好的热稳定性。

上述已有研究中,采用镀银纱线作为电热元件较多,但受到使用时间和加工工艺等影响,镀银纱线本身的均匀性、耐久性、稳定性等较差,影响电热织物的耐久使用;另外电热织物的结构主要采用纬平针、罗纹、四平等常见组织,结构上还可以做更多的探讨。因此,寻求性能稳定的电热元件、通过合理的组织结构来制备电热性能优良的针织产品,是值得探讨的。本文选择导电性能优良且具有价格优势的铜镁合金长丝、不锈钢长丝,利用赛络菲尔纺技术制备金属长丝复合导电纱线,设计开发罗纹空气层和衬纬组织相结合的纬编织物,采用实际测试和数据拟合相结合的方法来研究电热针织物的性能,为电热针织物的结构设计和性能研究,特别是为铜镁合金等金属长丝在电热织物中的使用提供一定的理论和实践指导。

1 实 验

1.1 实验材料

铜镁合金(镁含量0.2%,常州信承瑞技术有限公司);不锈钢金属长丝(市售);棉粗纱(定量7.718 g/(10 m),市售);3k碳纤维(23 Ω/(10 cm),东莞市索维特特殊线带有限公司);棉/腈纶(85/15)混纺纱(20.8 tex×2,市售)。

1.2 实验仪器

LLY-27纤维细度分析仪(莱州市电子仪器有限公司);Fluke107数字万用表(福禄克测试仪器(上海)有限公司);HFX-A4数字式小样细纱机(苏州华飞纺织科技有限公司);HD029N电子化纤长丝强力仪(南通宏大实验仪器有限公司);T2-HD228S体视显微镜(深圳市奥斯微光学仪器有限公司);GSJX-HF针织横机(常熟市国盛针织机械厂);UTP3300-Ⅱ直流稳压电源(优利德科技(中国)股份有限公司);ST9660红外热成像仪(香港希玛仪表集团有限公司);TA612A/B/C特安斯热电偶温度计(苏州特安斯电子实业有限公司)。

1.3 金属长丝导电复合纱线开发

1.3.1 纺制原理

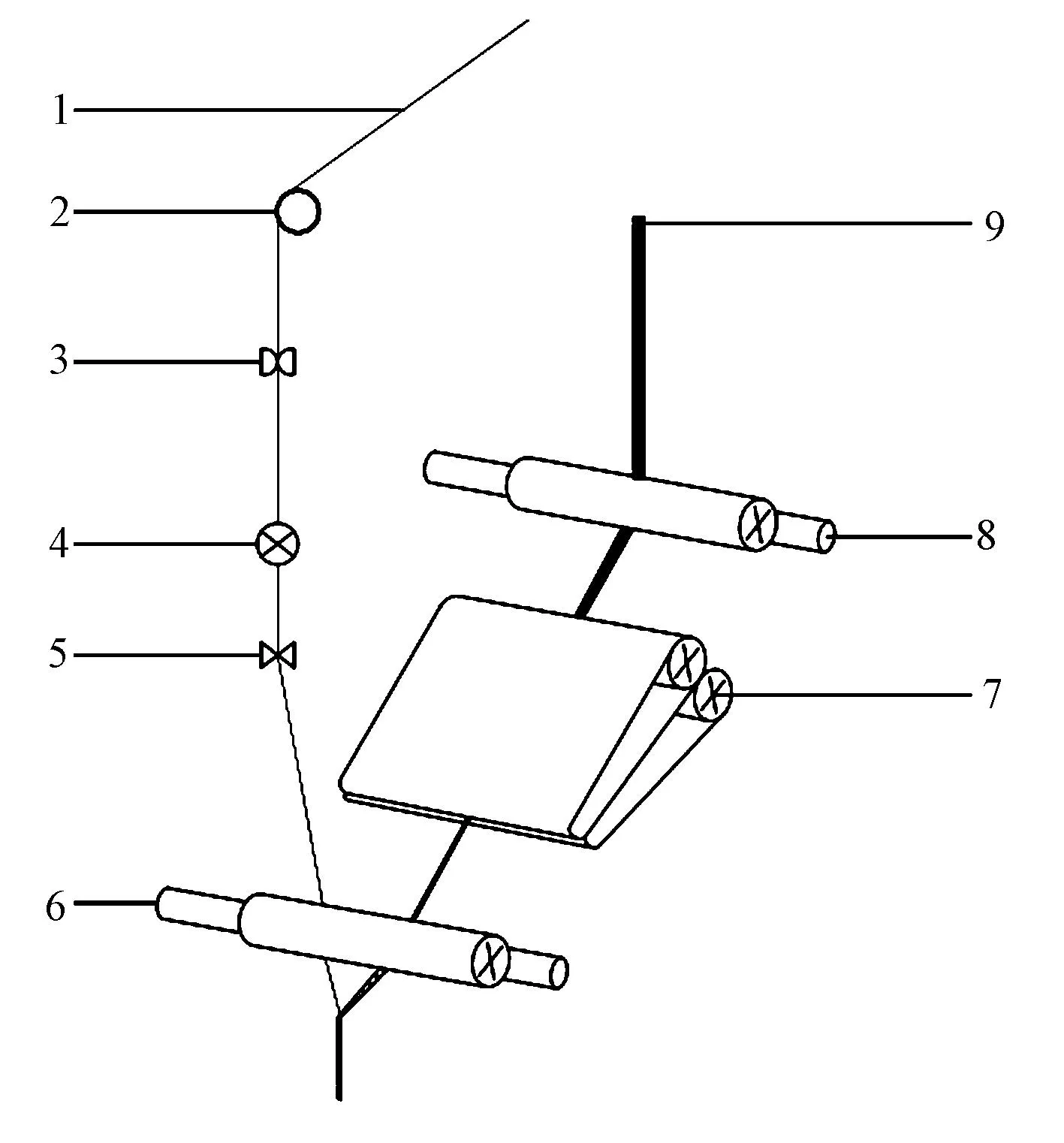

为了提高金属长丝在纺织面料开发中的应用性能,根据赛络菲尔纺的纺纱原理,纺制棉/铜镁合金赛络菲尔纱、棉/不锈钢长丝赛络菲尔纱。纺纱原理如图1所示,将1根金属长丝从细纱机的前牵伸区喂入(前罗拉后面),金属长丝和经过牵伸的棉纤维须条(粗纱)在前罗拉钳口同时输入,由同1个锭子加捻,形成有双股结构特征的金属长丝赛络菲尔包覆纱。

1—金属长丝; 2—导丝杆;3—张力装置;4—断丝检测联动开关;5—导丝轮;6—前罗拉;7—中罗拉;8—后罗拉;9—粗纱。

1.3.2 纺纱工艺参数设计

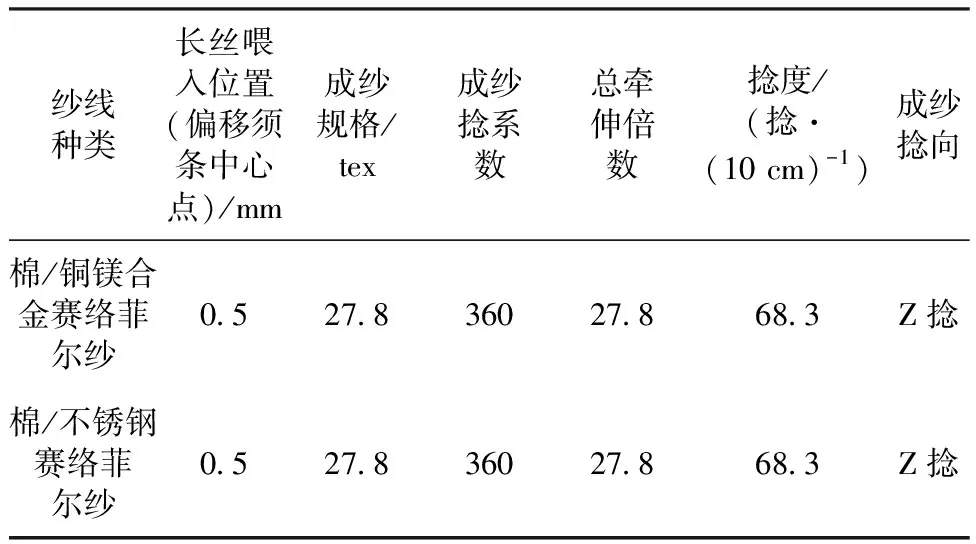

本文实验纺纱工艺参数:前罗拉线速度11.713 m/min,锭子转速8 000 r/min,前罗拉转速149.2 r/min,总牵伸27.80倍,中罗拉转速6.17 r/min,后区牵伸1.15倍,后罗拉转速5.37 r/min[17]。本文实验纺制纱线规格27.8 tex(外包纤维),成纱捻系数360。实验采用的粗纱规格定量实测7.718 g/(10 m),成纱具体规格见表1。

表1 纺纱工艺参数Tab.1 Spinning process parameters

1.4 纬编电热针织物的结构设计与编织

综合织物保温性能和力学性能特点,罗纹空气层和衬纬组织复合而成的针织物具有手感柔和、弹性好、保温性能优良、结构稳定等特点,所以将其作为本文实验的织物组织。将棉/铜镁合金赛络菲尔纱、碳纤维、棉/不锈钢赛络菲尔纱作为导电纱线,使用GSJX-HF针织横机以衬纬的形式将10根长20 cm的导电纱线平行排列(3个循环衬1次纬纱)编织在罗纹空气层组织中(见图2),织造3种导电织物。3种导电织物实测参数如表2所示。

表2 电热织物结构参数Tab.2 Structure parameters of electric heating fabric

图2 罗纹空气层+衬纬结构编织图Fig.2 Milano rib knitted fabric plus weft inlaying weave

1.5 金属长丝性能测试

1.5.1 金属长丝细度测试

参照GB/T 10685—2007《羊毛纤维直径试验方法 投影显微镜法》,使用LLY-27纤维细度仪测试金属长丝的细度。分别取1小束铜镁合金长丝和不锈钢长丝整理平直放在载玻片上并盖上盖玻片,然后将载玻片置于纤维细度仪的载物台上,夹持装置夹好后移动载玻片使试样对准物镜,放大400倍,观察试样的纵向形态,每种试样测试10次,取平均值。

1.5.2 金属长丝力学性能测试

参照GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定(CRE法)》,使用HD021NH电子化纤长丝强力仪测试金属长丝的力学性能,测试长度500 mm,测试速度500 mm/min,每种长丝测试10次,取平均值。

1.6 导电纱线性能测试

1.6.1 导电纱线力学性能测试

按照GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定(CRE法)》,使用HD029N电子化纤长丝强力仪对2种金属复合纱线进行力学性能测试。测试隔距500 mm,拉伸速度500 mm/min,预加张力为13.9 cN。每种纱线测试10次,取平均值。

1.6.2 导电纱线电阻测试

使用数字万用表测试试样电阻值,将金属长丝和2种金属复合导电纱线放置于绝缘板上,用夹头夹住金属长丝两端,夹头间距离10 cm,记录测试结果,测试10次,取平均值。

1.6.3 导电纱线电热性能测试

将2种金属复合导电纱线以S型线路黏合在绝缘板上,试样平均间距3 cm,试样总长度50 cm,用夹头夹住试样两端,接通UTP3305-Ⅱ线性直流电源,用ST9660红外测温仪分别记录3、6、8、12 V电压下的试样升温和降温变化,每30 s记录1次数据。

1.7 织物电热性能测试

在温度(20±2) ℃、相对湿度(65±4)%的恒温恒湿室中测试3种不同导电织物的电热性能。

1.7.1 织物电阻测试

1.7.1.1常温下织物电阻测试

如图3所示,将织物两侧的每1根导电纱线用铜片缠绕1次(确保织物内的导电纱线能被连接),再分别将两侧已经缠绕过的纱线用铜片连接组成并联电路,通过数字万用表测试织物电阻。

图3 常温下织物的电阻测试示意图Fig.3 Schematic diagram of fabric resistance test at room temperature

1.7.1.2通电状态下织物电阻测试

为了探讨电压变化对织物电阻的影响,如图4所示,分别对3个试样施加1、2、3、4、5 V电压,5 min后在直流稳压电源装置上直接读取此时的电压和电流,然后基于伏安法计算此时的电阻,计算公式见式(1):

(1)

图4 通电状态下织物的电阻测试示意图Fig.4 Schematic diagram of resistance testing of fabric under electrification

式中:R为织物的电阻,Ω;U为直流电源读取的电压,V;I为直流电源读取的电流,A。

1.7.2 织物电热性能测试

1.7.2.1织物的表面温度测试

根据试样特点,在2、3、4、5、9、12 V电压测试结果中分别选取合适的电压,测试并记录织物的表面温度和当前电压下的电流大小。如图5所示,测试时在织物上任意选取5个点,利用热电偶温度计测试织物表面5个点的温度,计算其平均温度与电流大小,每30 s记录1次,累计记录10 min。同一水平测量3次,取平均值。

1.7.2.2织物热稳定性能测试

热稳定性指电热元件表面温度一定的情况下,其电阻的稳定性,用电阻变化率来表征,电阻变化率越小,加热元件的热稳定性越好。电阻变化率的计算公式为:

(2)

式中:φ为电阻变化率,%;R0为电热元件的初始电阻,Ω;R为电热元件加热后的电阻,Ω。

功率指物体在单位时间内所做的功,是描述做功快慢的物理量。当功的数量一定时,功率值越大,时间就越短,加热元件到达所需温度的时间就越短。发热织物功率的计算公式为:

P=U·I

(3)

式中:P为织物的输入功率,W;U为直流电源读取的电压,V;I为直流电源读取的电流,A。

1.7.2.3织物的发热均匀性测试

如图6所示,织物表面温度达到35 ℃时,使用红外热成像仪拍摄织物的红外照片,测试时仪器距离织物中心的垂直距离为20 cm。

图6 织物发热均匀性测试示意图Fig.6 Fabric heat uniformity test diagram

2 结果与讨论

2.1 金属长丝性能分析

2.1.1 金属长丝形态和细度

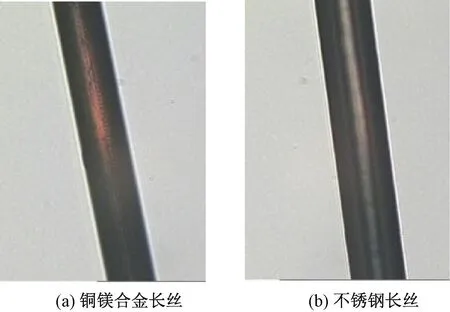

铜镁合金长丝、不锈钢长丝400倍放大倍数下纵向形态如图7所示,2种金属长丝的纵向均匀、光滑平直,实测直径均为30 μm,金属长丝细度达到微米级,具有良好的可纺性能。

图7 金属长丝纵向形态Fig.7 Longitudinal shape of metal filament. (a) Copper-magnesium alloy filament; (b)Stainless steel filament

2.1.2 金属长丝力学性能

根据式(4)计算铜镁合金长丝、不锈钢长丝的线密度。铜镁合金中镁含量为0.2%,密度参照金属铜长丝8.9 g/cm3,不锈钢纤维的密度为7.93 g/cm3。

(4)

式中:d为金属长丝直径,mm;Ntex为纱线的线密度,tex;δ为纱线的密度,g/cm3。

金属长丝实测力学性能如表3所示。

表3 不同直径的金属长丝力学性能测试结果Tab.3 Test results of mechanical properties of metal filaments of different diameters

2.2 金属长丝复合导电纱线性能分析

2.2.1 金属长丝复合导电纱线力学性能

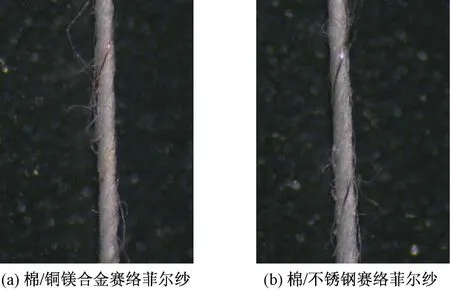

2种金属长丝复合导电纱线在体式显微镜下的形态如图8所示,金属长丝均匀包覆在棉纤维表面,纱线结构稳定。

图8 金属长丝复合纱形态Fig.8 Morphological characteristics of metal filament composite yarn. (a) Cotton/copper magnesium sirofil yarn; (b) Cotton/stainless steel sirofil yarn

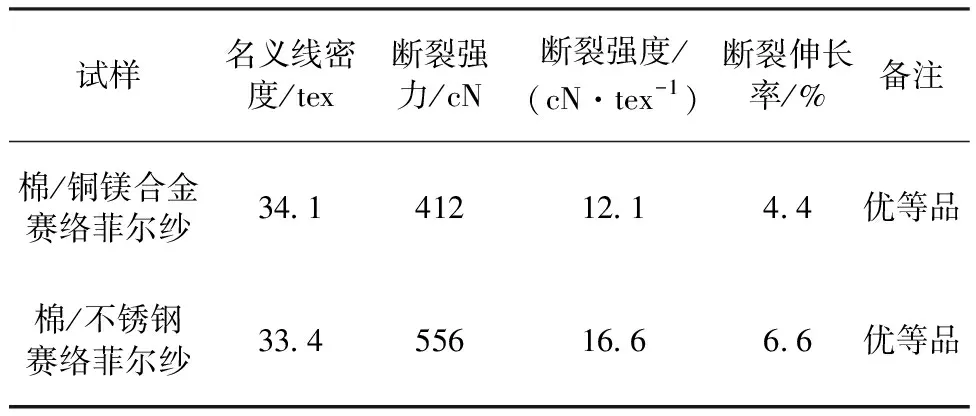

2种金属长丝复合纱力学性能测试结果如表4所示,其中名义线密度是根据纱线外包纤维设计线密度(27.8 tex)和金属长丝的线密度值计算所得。棉/铜镁合金赛络菲尔纱、棉/不锈钢长丝赛络菲尔纱断裂强度较相应金属长丝(表3)分别提高8%、15%,其主要原因是赛络菲尔纱中的金属长丝以螺旋的形式包缠在棉纤维表面,增加了棉纤维和金属长丝之间的抱合力,使其断裂强度得到改善。FZ/T 12071—2021《导电纱线》中优等品断裂强度指标为10.5 cN/tex,棉/铜镁合金赛络菲尔纱和棉/不锈钢长丝赛络菲尔纱的断裂强度分别为12.1和16.6 cN/tex,达到优等品的技术要求,采用赛络菲尔纺纱开发金属长丝复合纱工艺成熟、性能优良。

表4 纱线拉伸性能测试结果Tab.4 Test results of tensile properties of yarn

2.2.2 金属长丝和复合导电纱线电阻

经实际测试,10 cm长的铜镁合金长丝和不锈钢长丝的电阻分别为3.7和 81.7 Ω;10 cm长的棉/铜镁合金赛络菲尔纱和棉/不锈钢赛络菲尔纱电阻分别为4.8和 85.7 Ω,金属长丝复合纱与相应的金属长丝电阻值接近,对照FZ/T 12071—2021《导电纱线》导电性能A类产品要求(电阻≤1.0×105Ω/cm),金属长丝复合纱导电性能达到A类要求。

2.2.3 金属长丝复合导电纱线电热性能

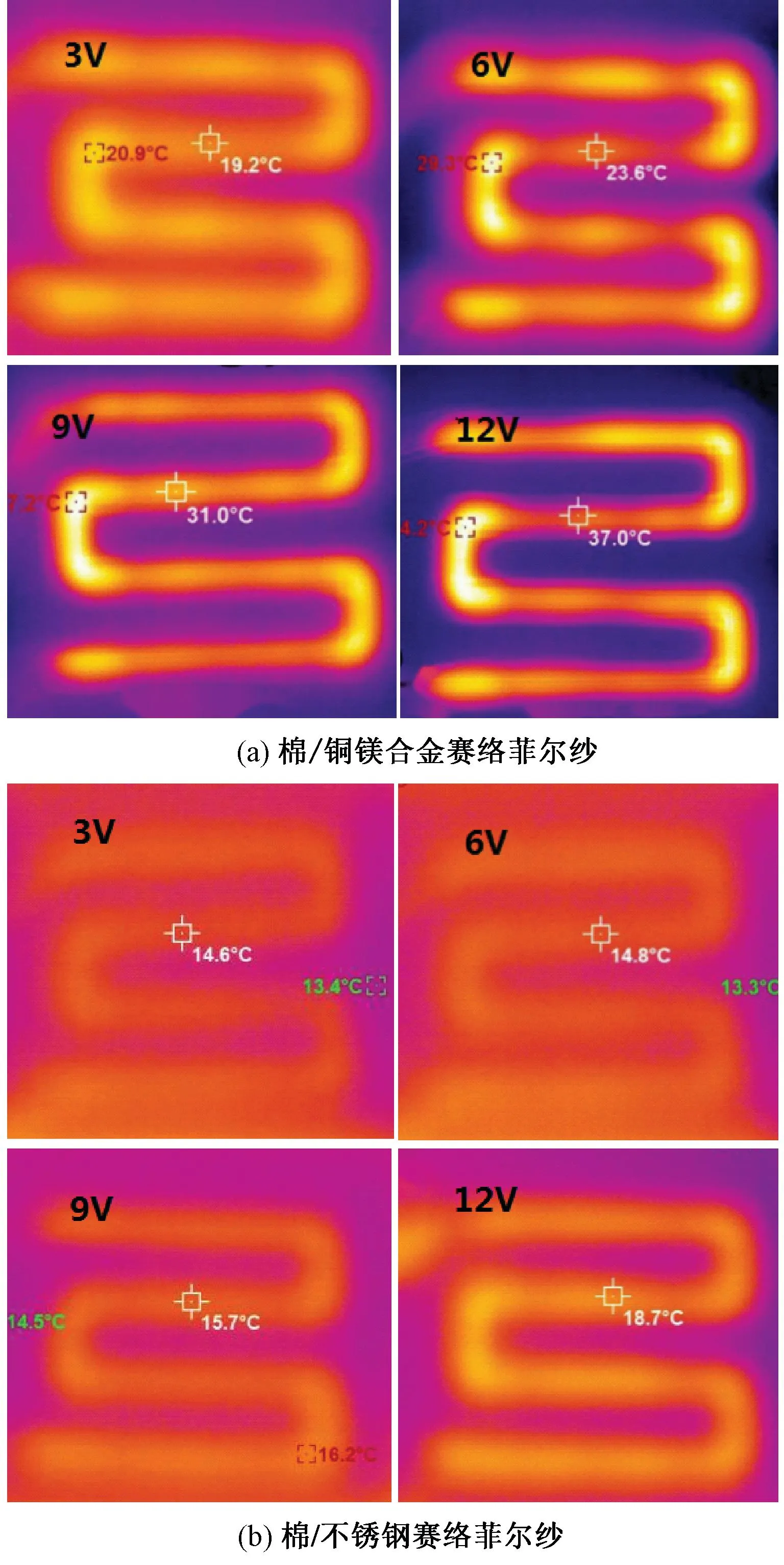

不同电压下,棉/铜镁合金赛络菲尔纱和棉/不锈钢赛络菲尔纱的热红外成像图如图9所示,棉/铜镁合金赛络菲尔纱升温速度和能达到的最高温度均较棉/不锈钢赛络菲尔纱好,而棉/不锈钢赛络菲尔纱相对发热更加均匀。

图9 不同电压下导电纱加热温度红外图像Fig.9 Infrared image of sample heating under different voltages. (a) Cotton/copper magnesium sirofil yarn; (b) Cotton/stainless steel sirofil yarn

不同负载电压下,试样升温300 s后关闭电源,试样表面的温度变化如图10所示。导电纱实测的表面温度随着通电时间的增加逐渐上升,上至一定温度时趋于稳定,棉/铜镁合金赛络菲尔纱的升温速率较棉/不锈钢赛络菲尔纱高;加热300 s关闭电源,纱线的温度快速下降,棉/铜镁合金赛络菲尔纱降温速率更快。输入电压越高,加热时的升温速率也越快,纱线的温度也越高;当电压为12 V时,棉/铜镁合金赛络菲尔纱实测的表面温度可达40.9 ℃。

图10 不同电压下试样的电热升温曲线Fig.10 Electrothermal heating curve of samples under different voltages. (a) Cotton/copper magnesium sirofil yarn; (b) Cotton/stainless steel sirofil yarn

2.3 织物电阻分析

2.3.1 常温下织物的电阻值

常温下,棉/铜镁合金织物电阻最小,为1.2 Ω,碳纤维织物电阻为3.5 Ω,棉/不锈钢织物电阻最大,为21.97 Ω。由于3个试样的原料、结构和并联的电路相同,所以织物试样的电阻值与导电纱线的电阻值线性相关。

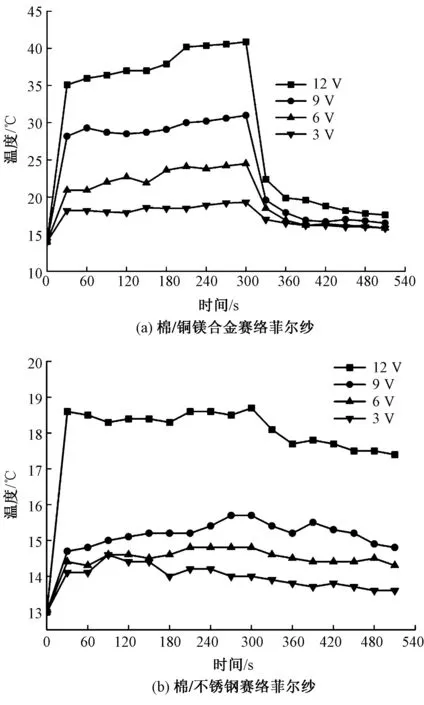

2.3.2 通电状态下织物的电阻值

通电状态下,织物的电阻如图11所示,试样2最小,试样3最大,与2.3.1节的结果相吻合。随着电压从1 V增加到5 V,3个试样的电阻值总体呈下降趋势,通电后试样1~3电阻分别下降4.08%、32.70%、4.75%。试样1的电阻稳定性最好,试样2的电阻稳定性较差。此外,电压越大通电状态下的电阻值越接近常温下的电阻值。

图11 通电状态下织物的电阻值Fig.11 Resistance value of fabric in current state

2.4 织物电热性能分析

2.4.1 不同电压下织物的升温情况

根据3个试样加热元件的特点并结合织物最大负载电流和升温效果,选取不同的电压来测试和分析加热织物的电热性能。3个试样在通电状态下表面温度与时间的关系如图12所示,织物表面的温度与时间和电压有关,时间越长,温度越高;电压越大,温度越高。织物开始通电后的升温增幅较大,起始30 s内快速升温,随后平稳增加趋于稳定。试样1在5 V电压下达到的平衡温度为38.1 ℃;试样2在4 V电压下能达到49.8 ℃;试样3在12 V电压下能达最高温度为38.9 ℃。

图12 织物通电后在代表性电压下的表面温度散点图Fig.12 Scatter plot of surface temperature of fabric at representative voltage after electrification. (a) Sample 1; (b)Sample 2; (c) Sample 3

2.4.2 相同电压下织物的升温情况

3个试样在施加3 V电压时的温度如图13所示,试样2的温度增长速度最快,能到达的温度也最高。在施加3 V电压下,以棉/铜镁合金赛络菲尔纱为加热原件的针织物加热温度达35.5 ℃;碳纤维织物次之,不锈钢织物温度最低。

图13 织物在3 V电压下试样的升温散点图Fig.13 Temperature rise scatter diagram of fabric sample under 3 V voltage

2.4.3 不同功率下织物的升温情况

3个试样表面平衡温度和功率的关系如图14所示,织物的最高平衡温度和输入功率随着输入电压的增加而增加;达到相同温度时,试样2的输入功率最大,试样1的输入功率其次,试样3的输入功率最小。

图14 织物输入功率和平衡时的温度关系散点图Fig.14 Scatter diagram of relationship between input power of fabric and temperature at equilibrium

2.5 织物电热性能拟合分析

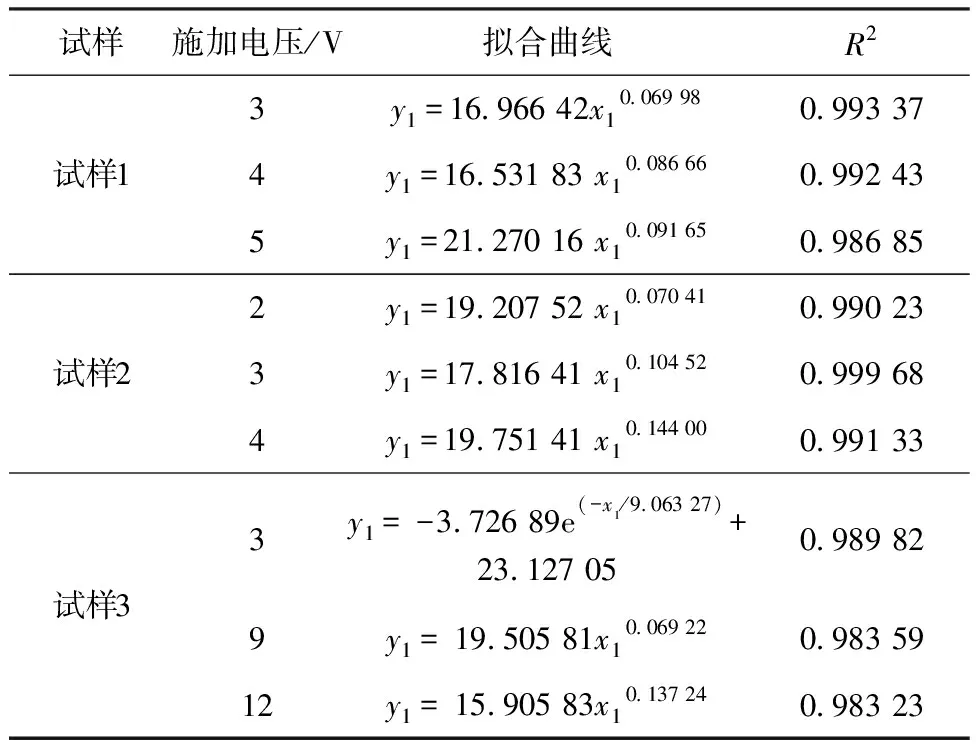

分析3个试样在不同电压条件下针织电热织物温度(y1)随时间(x1)变化的关系,对实验数据进行非线性曲线拟合,拟合结果如表5所示,拟合图如图15所示。

表5 试样在代表性电压下的表面温度拟合结果Tab.5 Surface temperature fitting results of samples under representative voltage

图15 织物通电后在代表性电压下的表面温度拟合曲线Fig.15 Fitting curve of surface temperature of fabric at representative voltage after electrification. (a) Sample 1; (b) Sample 2; (c) Sample 3

各试样拟合优度R2均大于0.98,且试样1、2的拟合优度大于试样3,说明在升温过程中,电热织物的升温和时间、电压具有相关性。通过相应的拟合曲线可以预测不同电压、不同加热时间下织物的升温性能,在相应电热织物的使用过程中可以进行参数控制,以达到最优使用效果。

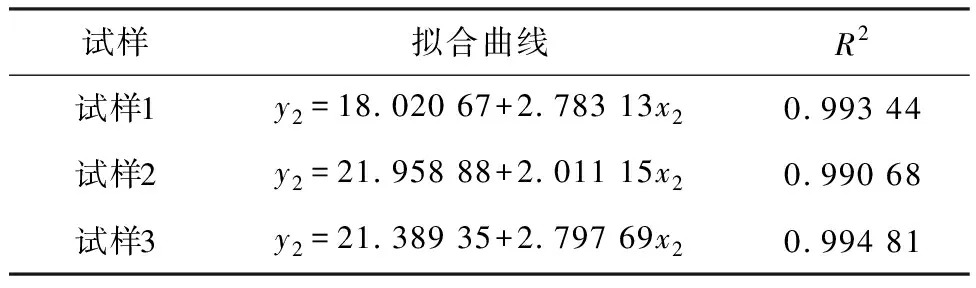

根据温度(y2)和功率(x2)符合线性增长规律,对3个试样相应的实验数据进行线性拟合,拟合图如图16所示,拟合结果如表6所示。在升温过程中,电热织物的表面平衡温度与输入功率呈正相关,各方程拟合优度均大于0.99,线性相关性高。通过线性拟合可以根据所需的温度要求,选择合适的输入功率。

表6 织物输入功率和平衡时的温度关系拟合结果Tab.6 Fitting results of relationship between input power of fabric and temperature at equilibrium

图16 织物输入功率和平衡时的温度关系拟合图Fig.16 Fitting diagram of relationship between input power of fabric and temperature at equilibrium

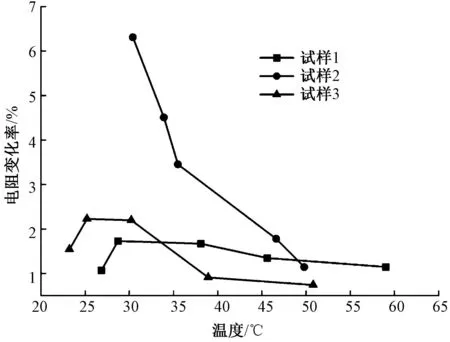

2.6 织物的热稳定性能分析

3个试样的电阻变化率如图17所示,试样2的电阻变化幅度较大,在1.14%~6.31%;试样1、3的电阻变化幅度较小,分别在1.07%~1.73%、0.74%~2.23%。随着温度的增加,3个试样的电阻变化率整体呈下降趋势,当织物表面温度达45 ℃以上时,3个试样的电阻变化率均小于2%,电热针织物的热稳定性较好。

图17 织物的电阻变化率随温度变化的散点图Fig.17 Scatter plot of change of resistance rate of fabric with temperature

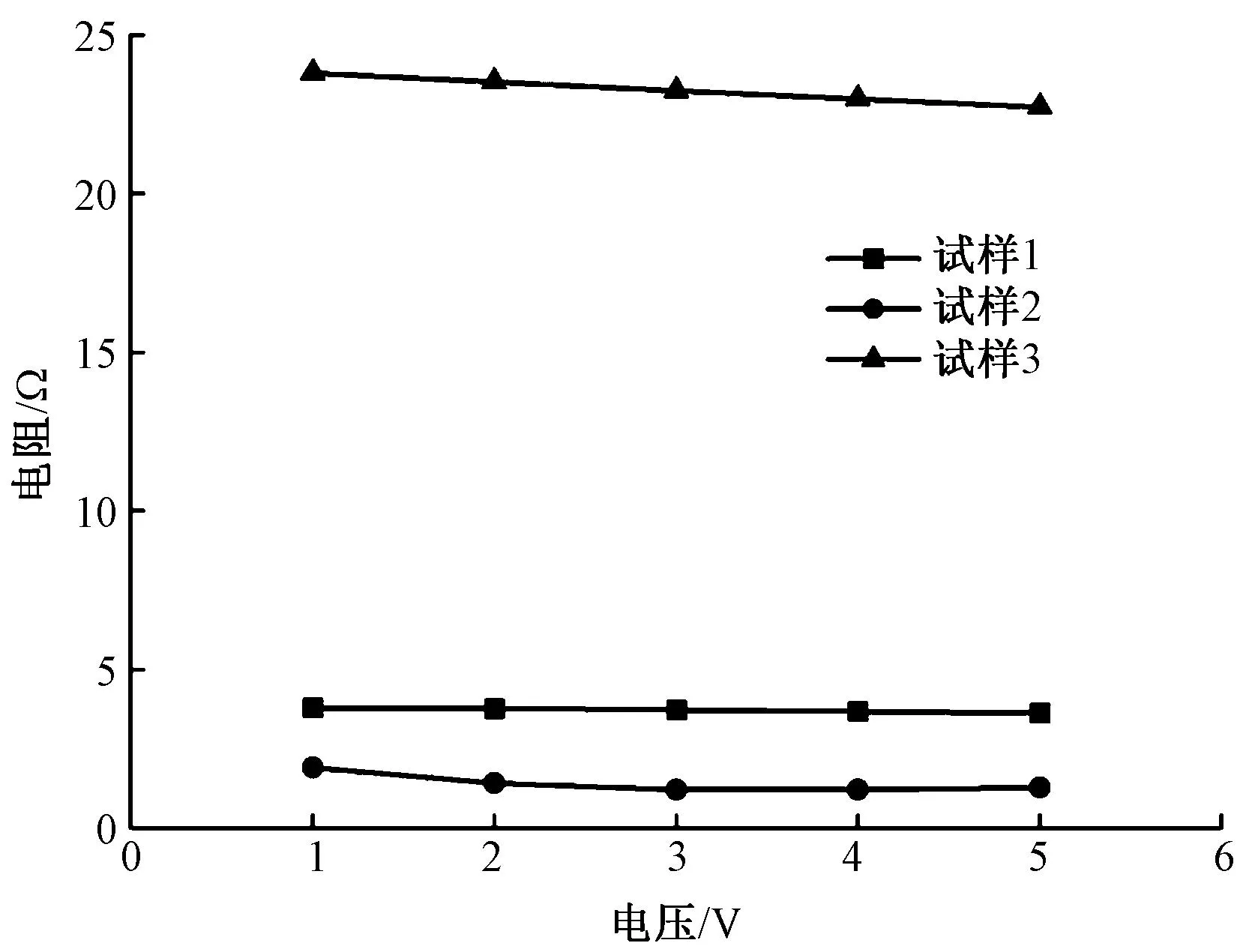

2.7 织物的发热均匀性分析

织物表面平衡温度为35 ℃时,使用红外热成像仪拍摄3个试样的照片如图18所示。3种电热织物的加热效果较好,但织物加热均匀性较差,试样1的中段温度较上下段略高,试样2的中下段温度较上段略高,试样3上中段的温度较下段略高。在织物制备过程中并联的导电纱线长度略微不同导致电阻差异,从而通电后每根纱线上的电流存在差异,因此在织造过程中要有效控制导电纱的喂入,保证其张力均匀,同时要保证其并联纱线长度一致和连接的稳定性。此外,试样类别还需增加,后续仍需进一步探讨衬纬纱的排列方式和用量对织物加热性能的影响,以获得更加均匀的加热效果。

图18 电热织物在35 ℃时的红外图像Fig.18 Infrared image of an electrically heated fabric at 35 ℃.(a) Sample 1; (b) Sample 2; (c) Sample 3

3 结 论

本文通过赛络菲尔纺纱技术与纬编技术相结合,选用铜镁合金和不锈钢长丝开发复合导电纱和电热织物,对其性能进行了研究,结论如下:

①制备的棉/铜镁合金、棉/不锈钢复合导电纱断裂强度和导电性能分别达到FZ/T 12071—2021《导电纱线》中优等品和A类产品要求;实测棉/铜镁合金导电纱升温、降温速率均高于棉/不锈钢导电纱,在12 V电压时,棉/铜镁合金导电纱实测的表面温度最高可达40.9 ℃,电热性能优良。

②由碳纤维、棉/铜镁合金导电纱、棉/不锈钢纱作为加热元件制作的罗纹空气层加衬纬组织电热织物,通电30 s内快速升温,随后温度平稳增加直至平衡;电压越大,能达到的平衡温度越高。不同电压下,电热织物温度随时间变化的非线性曲线拟合优度为0.98以上;电热织物的输入功率与表面平衡温度呈正相关。

③相同条件下,棉/铜镁合金电热织物升温速度最快,输入功率最大,能达到的温度最高,碳纤维织物次之,棉/不锈钢电热织物升温速度最慢,输入功率最小,能达到的温度最低。碳纤维电热织物电阻稳定性最好,棉/铜镁合金电热织物电阻稳定性最差,表面温度达45 ℃以上时,3种织物的电阻变化率均小于2%。

综上所述,采用铜镁合金、不锈钢长丝通过赛络菲尔纺纱工艺生产复合导电纱并开发罗纹空气层加衬纬结构的纬编电加热织物具有一定的可行性,为相关领域的电热产品开发提供一定的参考和借鉴。