锦纶和棉织物中温一浴染色工艺

2024-03-08张京彬张贻兵薛孟芳张子超

王 翊,张京彬,黄 凯,张贻兵,薛孟芳,张子超

(1.国家先进印染技术创新中心,山东 泰安 271000; 2.山东中康国创先进印染技术研究院有限公司,山东 泰安271000)

锦纶/棉织物既具有棉纤维优良的吸湿性和透气性,又具有锦纶优良的耐磨性和弹性,广受消费者喜爱[1-2]。锦纶/棉织物一般采用酸性染料染锦纶、活性染料染棉纤维的两浴法进行染色,但两浴法流程长,耗水量大,且存在活性染料对锦纶织物沾色问题[3-5]。研究者们从各个角度探究解决此问题的方法,周光勇等[6]采用色媒体DM22008对锦纶/棉交织物进行改性处理,再用活性染料对其进行一浴法染色,98 ℃保温30 min,实现了锦纶/棉交织织物较好的同色性。袁洁等[7]采用可以在中性和弱碱性条件下上染锦纶和棉的Ar-gasyn系列染料,先98 ℃上染锦纶后80 ℃上染棉织物,实现了锦纶和棉织物一浴同色染色,但其染色温度仍较高。

本文采用爱可森特系列活性染料对锦纶和棉织物进行中温一浴染色,探究醋酸、纯碱、元明粉质量浓度对锦纶和棉织物K/S值的影响,确定最佳染色温度及保温时间,采用最优染色工艺分析锦纶和棉织物的上染曲线和提升力曲线,并测试其耐皂洗色牢度和耐汗渍色牢度。

1 实验部分

1.1 材料与仪器

材料:锦纶6织物(4.4 tex/12 f锦纶+4.4 tex氨纶,锦纶和氨纶混纺比例为75∶25,海宁答案纺织材料有限公司);棉针织物(18.2 tex,罗纹组织,面密度168 g/m2,青岛颐和针织有限公司);爱可森特红RL-GR、黄RL-GR、蓝RL-GR(裕真化学股份有限公司);元明粉、纯碱、醋酸(工业级,上海阿拉丁试剂有限公司)。

仪器:JY型常温震荡染色机(南通宏大实验仪器有限公司);ML204T型电子天平(上海梅特勒-托利多仪器有限公司);R-1型热风式烘箱(厦门瑞比精密机械有限公司);1050型测色仪(DATACOLOR公司);M228AA型水洗色牢度试验机(锡莱亚太拉斯有限公司);290型汗渍牢度仪(James Heal公司)。

1.2 实验方法

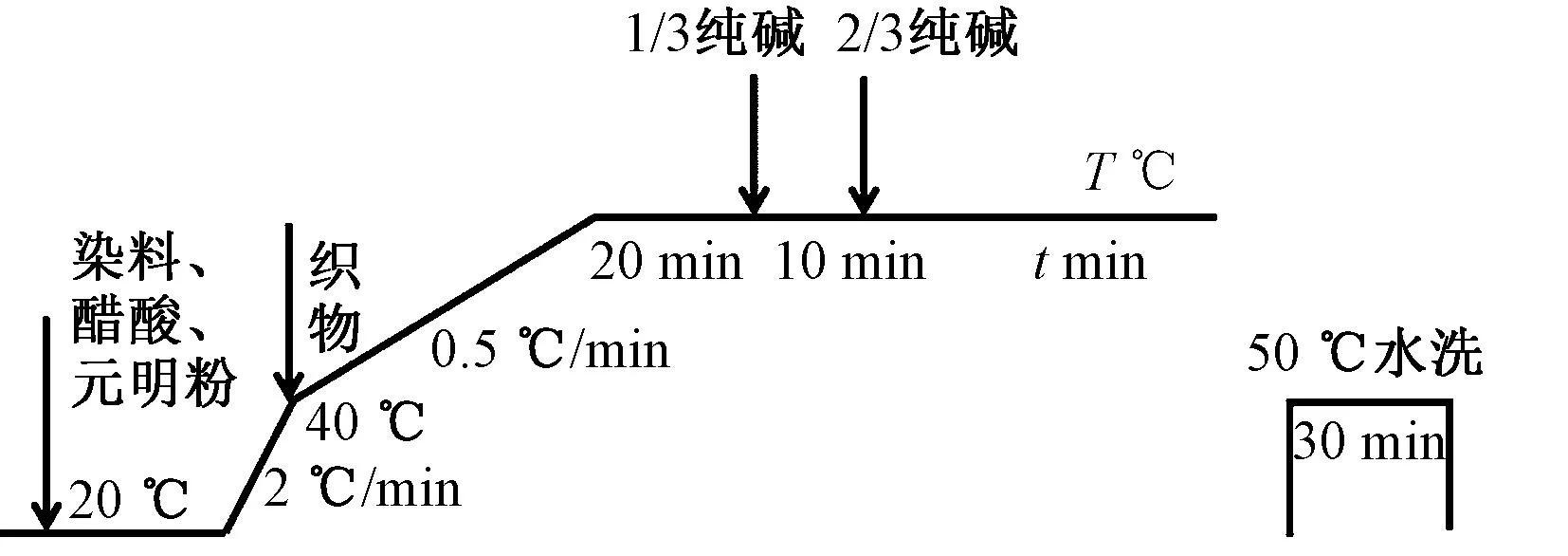

将醋酸和元明粉加入染杯中,浴比为1∶20,以2 ℃/min升温至40 ℃,加入2.5 g锦纶和2.5 g棉织物,以0.5 ℃/min升温至T℃,保温20 min后加入1/3纯碱,10 min后再加入2/3纯碱,保温tmin,取出织物50 ℃水洗30 min,放于烘箱中80 ℃烘干10 min。染色工艺曲线见图1。

图1 染色工艺流程Fig.1 Dyeing process

1.3 测试方法

1.3.1K/S值测试

采用1050型测色仪测试织物K/S值,将织物折叠4层,测试4个不同位置的K/S值,重复3次,取平均值。

1.3.2 色牢度

按照GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》,采用M228AA型水洗色牢度试验机测试织物耐皂洗牢度。

按照GB/T 3922—2013《纺织品 色牢度试验 耐汗渍色牢度》,采用290型汗渍牢度仪测试织物耐汗渍牢度。

2 结果与讨论

2.1 醋酸用量对锦纶和棉织物K/S值的影响

设置染料用量为0.5%(owf),醋酸用量为0%、0.03%、0.05%、0.08%、0.10%(owf),元明粉质量浓度20g/L,纯碱质量浓度6g/L,60 ℃保温60 min,探究醋酸用量对红RL-GR、黄RL-GR、蓝RL-GR 3种染料染色锦纶织物和棉织物K/S值的影响,结果如图2所示。

图2 醋酸用量对锦纶和棉织物K/S值的影响Fig.2 Effect of acetic acid dosage on K/S value of nylon and cotton fabric.(a)Red RL-GR;(b)Yellow RL-GR;(c)Blue RL-GR

从图2可知,随着醋酸用量增加,红RL-GR、黄RL-GR、蓝RL-GR染色锦纶织物的K/S值逐渐增加,棉织物的K/S值逐渐降低。这是因为酸性条件下活性染料可以效仿酸性染料,与锦纶纤维以离子键方式结合,染浴酸性越强,活性染料与锦纶纤维间的静电引力越大,锦纶纤维染色效果越好。而棉织物需要碱性固色,醋酸用量越多,染色碱性越弱,越不利于棉织物上色[8]。当醋酸用量为0%(owf)时,红RL-GR染色锦纶和棉织物的K/S值最接近,同色性最好。当醋酸用量为0.08%(owf)时,黄RL-GR染色锦纶和棉织物的K/S值最接近,同色性最好。当醋酸用量为0.05%(owf)时,蓝RL-GR染色锦纶和棉织物的K/S值最接近,同色性最好。采用最佳醋酸用量继续后续实验。

2.2 纯碱质量浓度对锦纶和棉织物K/S值影响

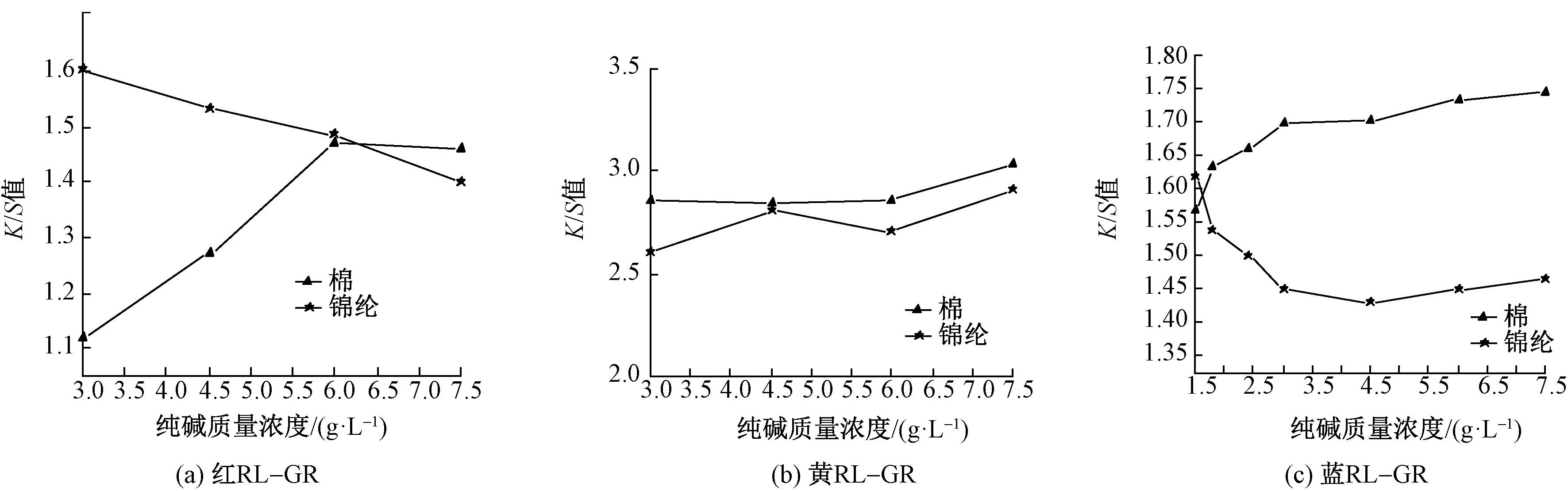

设置染料用量为0.5%(owf),红RL-GR醋酸用量为0%(owf),黄RL-GR醋酸用量为0.08%(owf),蓝RL-GR醋酸用量为0.05%(owf),元明粉质量浓度20g/L,纯碱质量浓度3.0、4.5、6.0、7.5g/L,60 ℃保温60 min,探究纯碱质量浓度对红RL-GR、黄RL-GR、蓝RL-GR 3种染料染色锦纶和棉织物K/S值的影响。由于蓝RL-GR染色锦纶和棉织物K/S值始终未达到一致,降低纯碱质量浓度为1.5、1.8、2.4g/L,结果如图3所示。

图3 纯碱质量浓度对锦纶和棉织物K/S值的影响Fig.3 Effect of alkali dosage on K/S value of nylon and cotton fabric.(a)Red RL-GR;(b)Yellow RL-GR;(c)Blue RL-GR

从图3(a)可知,随着纯碱质量浓度增加,红RL-GR染色锦纶织物的K/S值逐渐降低,棉织物的K/S值先增加后趋于平缓,当纯碱质量浓度为6g/L时,锦纶织物和棉织物的K/S值最接近,同色性最好。从图3(b)可知,随着纯碱质量浓度增加,黄RL-GR染色锦纶织物的K/S值先增加后降低之后再增加,棉织物的K/S值先几乎不变后增加,当纯碱质量浓度为4.5g/L时,锦纶和棉织物的K/S值最接近,同色性最好。从图3(c)可知,随着纯碱质量浓度增加,蓝RL-GR染色锦纶织物的K/S值逐渐降低,棉织物的K/S值逐渐增加,当纯碱质量浓度为1.6g/L时,锦纶和棉织物的K/S值最接近,同色性最好。采用最佳纯碱质量浓度继续后续实验。

2.3 元明粉质量浓度对锦纶和棉织物K/S值的影响

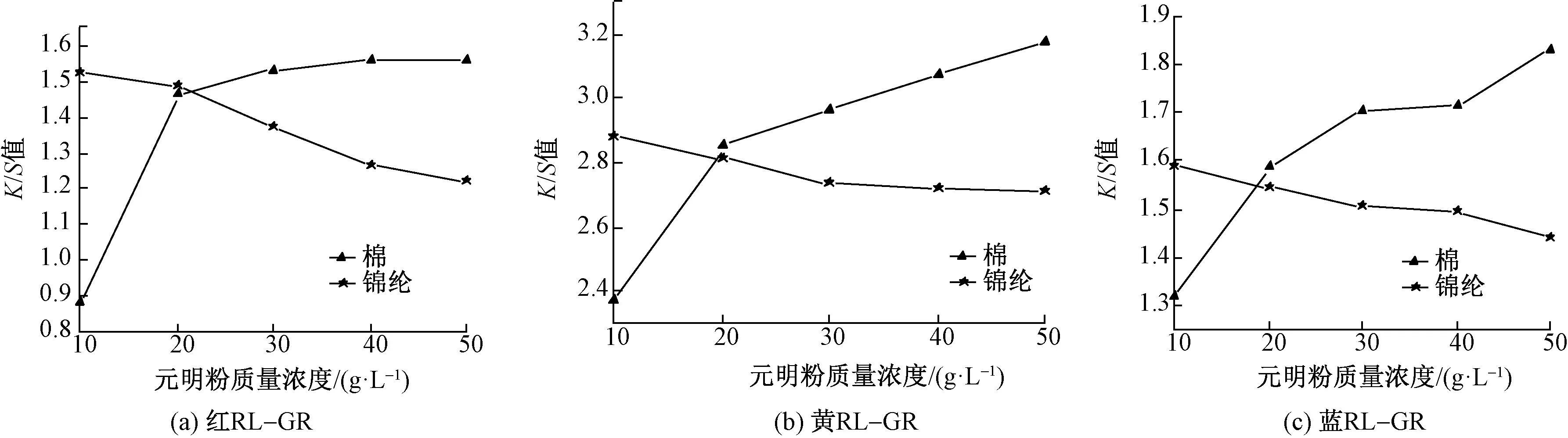

设置染料用量为0.5%(owf),红RL-GR醋酸用量为0%(owf)、纯碱质量浓度6g/L,黄RL-GR醋酸用量为0.08%(owf)、纯碱质量浓度4.5g/L,蓝RL-GR醋酸用量为0.05%(owf)、纯碱质量浓度1.6g/L,元明粉质量浓度为10、20、30、40、50g/L,60 ℃保温60 min,探究元明粉质量浓度对红RL-GR、黄RL-GR、蓝RL-GR 3种染料染色锦纶和棉织物K/S值的影响,结果如图4所示。

图4 元明粉质量浓度对锦纶和棉织物K/S值影响Fig.4 Effect of metamine powder dosage on K/S value of nylon and cotton fabric.(a)Red RL-GR;(b)Yellow RL-GR;(c)Blue RL-GR

从图4可知,随着元明粉质量浓度增加,红RL-GR、黄RL-GR、蓝RL-GR染色锦纶织物的K/S值降低,棉织物的K/S值先快速增加后缓慢增加。因为在酸性环境下,锦纶吸附了氢质子显正电性,阴离子活性染料依靠静电吸引力吸附在锦纶纤维上,当电解质加入后,电解质电离出酸根阴离子与活性染料发生竞染,起到缓染作用,从而降低了活性染料在锦纶纤维上的吸附[9]。棉纤维在中性或弱碱性染浴中呈负电性,与阴离子活性染料产生电荷斥力,加入电解质后,染液中产生大量带正电荷的钠离子,与染料阴离子保持电荷中性,消除了上染过程中的障碍,使染料分子与棉纤维表面紧密接触,减少染液和纤维界面附近的浓度差,从而提高棉纤维活性染料的上染百分率。当元明粉质量浓度为20g/L时,锦纶和棉织物的K/S值最接近,同色性最好。

2.4 染色温度对锦纶和棉织物K/S值的影响

设置染料用量为0.5%(owf),红RL-GR醋酸用量为0%(owf)、纯碱质量浓度6g/L,黄RL-GR醋酸用量为0.08%(owf)、纯碱质量浓度为4.5g/L,蓝RL-GR醋酸用量为0.05%(owf)、纯碱质量浓度为1.6g/L,元明粉质量浓度为20g/L,染色温度为40、50、60、70、80 ℃,保温60 min,探究染色温度对红RL-GR、黄RL-GR、蓝RL-GR 3种染料染色锦纶和棉织物K/S值的影响,结果如图5所示。

图5 染色温度对锦纶和棉织物K/S值的影响Fig.5 Effect of reaction temperature on K/S value of nylon and cotton fabric.(a)Red RL-GR;(b)Yellow RL-GR;(c)Blue RL-GR

从图5可知,随着染色温度升高,红RL-GR、黄RL-GR、蓝RL-GR染色锦纶织物的K/S值逐渐增加,当染色温度为80 ℃时,锦纶织物K/S值最大;棉织物的K/S值先增大后减小,当染色温度为60 ℃时,棉织物K/S值最大。这是因为活性染料中存在酸性基团,随着温度升高,释放出H+,染液pH值降低,活性染料与锦纶纤维间的静电引力增大,锦纶吸附的活性染料增加,K/S值增加。而染液pH值降低会使活性染料与棉纤维已经形成的共价键发生水解和断裂,从而棉织物K/S值降低[10]。当染色温度为50 ℃和60 ℃时,锦纶和棉织物的K/S值都很接近,但当染色温度为60 ℃时,K/S值更大,故最佳染色温度为60 ℃。

2.5 保温时间对锦纶和棉织物K/S值的影响

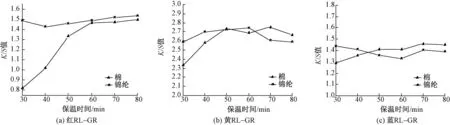

设置染料用量为0.5%(owf),红RL-GR醋酸用量为0%(owf)、纯碱质量浓度6g/L,黄RL-GR醋酸用量为0.08%(owf)、纯碱质量浓度4.5g/L,蓝RL-GR醋酸用量为0.05%(owf)、纯碱质量浓度1.6g/L,元明粉质量浓度20g/L,染色温度60 ℃,保温30、40、50、60、70、80 min,探究保温时间对红RL-GR、黄RL-GR、蓝RL-GR 3种染料染色锦纶和棉织物K/S值的影响,结果如图6所示。

图6 保温时间对锦纶和棉织物K/S值的影响Fig.6 Effect of holding time on K/S value of nylon and cotton fabric.(a)Red RL-GR;(b)Yellow RL-GR;(c)Blue RL-GR

从图6(a)可知,随着保温时间延长,红RL-GR染色锦纶织物的K/S值先降低后增加,棉织物的K/S值逐渐增加,当保温时间为60 min时,锦纶和棉织物的K/S值最接近,同色性最好。从图6(b)可知,随着保温时间延长,黄RL-GR染色锦纶织物的K/S值先增加后降低,棉织物的K/S值先增加后上下浮动,当保温时间为50 min时,锦纶和棉织物的K/S值最接近,同色性最好。从图6(c)可知,随着保温时间增加,蓝RL-GR染色锦纶织物的K/S值先降低后增加再降低,棉织物的K/S值逐渐增加,当保温时间为50 min时,锦纶和棉织物的K/S值最接近,同色性最好。

2.6 上染曲线

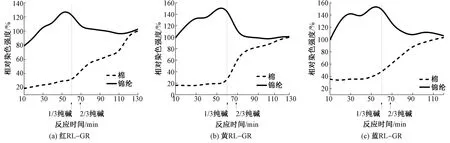

设置染料用量为0.5%(owf),红RL-GR醋酸用量为0%(owf)、纯碱质量浓度为6g/L、保温时间为60 min,黄RL-GR醋酸用量为0.08%(owf)、纯碱质量浓度4.5g/L、保温时间为50 min,蓝RL-GR醋酸用量为0.05%(owf)、纯碱质量浓度为1.6g/L、保温时间为50 min,元明粉质量浓度20g/L,染色温度为60 ℃,探究红RL-GR、黄RL-GR、蓝RL-GR 3种染料染色锦纶和棉织物的上染曲线,以最终保温时间染色强度为100%,通过K/S值得到其他反应时间的相对染色强度,实验结果图7所示。

图7 上染曲线Fig.7 Dyeing curve.(a)Red RL-GR;(b)Yellow RL-GR;(c)Blue RL-GR

从图7可知,在10~60 min加纯碱之前,红RL-GR、黄RL-GR染色锦纶织物相对染色强度缓慢增加后降低,而蓝RL-GR染色锦纶织物相对染色强度先增加后降低,而后增加再降低,在30和55 min存在2个峰值。棉织物的相对染色强度逐渐增大,但增长缓慢,因为未加入纯碱,活性染料和棉纤维结合力弱。在60 min加入纯碱后,锦纶织物的相对染色强度逐渐降低后略有回升,这是因为酸性条件下活性染料可以效仿酸性染料与锦纶纤维以离子键方式结合,染浴酸性越强,活性染料与锦纶纤维间的静电引力越大,锦纶纤维染色效果越好,加入碱后,染液pH值增加,不利于活性染料和锦纶纤维的结合,甚至会脱落[8]。棉织物的相对染色强度快速增加,这是因为纯碱能够使织物棉纤维表面的羧基和酚羟基等官能团变得更为活泼,使染料分子更容易与织物纤维发生反应并结合在一起。最终锦纶和棉织物的相对染色强度接近一致,实现同色性。

2.7 提升力曲线

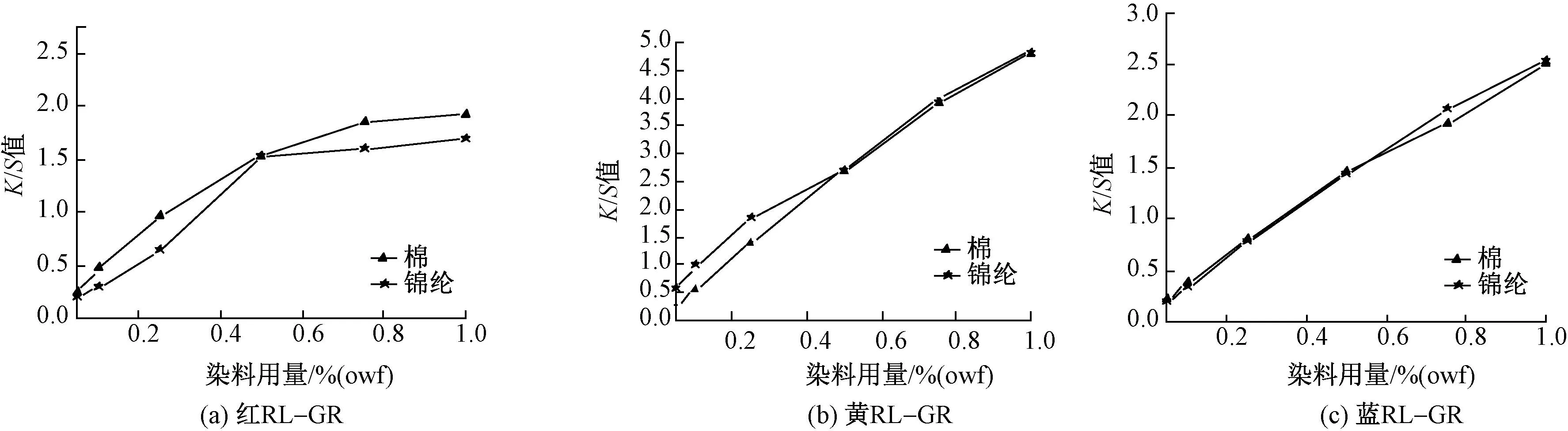

设置染料用量为0.05%、0.10%、0.25%、0.50%、0.75%、1.00%(owf),红RL-GR醋酸用量为0%(owf)、纯碱质量浓度6g/L、保温时间为60 min,黄RL-GR醋酸用量为0.08%(owf)、纯碱质量浓度4.5g/L、保温时间为50 min,蓝RL-GR醋酸用量为0.05%(owf)、纯碱质量浓度1.6g/L、保温时间为50 min,元明粉质量浓度为20g/L,染色温度为60 ℃,探究红RL-GR、黄RL-GR、蓝RL-GR 3种染料染色锦纶和棉织物的提升力曲线,结果见图8。

图8 提升力曲线Fig.8 Dye lifting force curve.(a)Red RL-GR;(b)Yellow RL-GR;(c)Blue RL-GR

从图8(a)可知,随着染料用量增加,在0.05%(owf)~0.50%(owf)范围内,红RL-GR染色锦纶和棉织物K/S值快速增加,提升力较好;在0.50%(owf)~1.00%(owf)范围内,锦纶和棉织物K/S值缓慢增加;当染料用量为0.50%(owf)时,2种织物K/S值最接近,其他染料用量下棉织物K/S值高于锦纶织物,可能是因为其他工艺条件不适合,需要略微调整。从图8(b)可知,在0.05%(owf)~1.00%(owf)范围内,随着染料用量增加,黄RL-GR染色锦纶和棉织物K/S值快速增加,提升力较好;在0.05%(owf)~0.50%(owf)范围内,锦纶织物K/S值总高于棉织物,同色性略差;在0.50%(owf)~1.00%(owf)范围内,锦纶织物和棉织物K/S值几乎一致,同色性好。从图8(c)可知,在0.05%(owf)~1.00%(owf)范围内,随着染料用量增加,蓝RL-GR染色锦纶和棉织物K/S值快速增加,提升力较好,锦纶织物和棉织物K/S值几乎一致,同色性好。

2.8 耐皂洗和耐汗渍色牢度

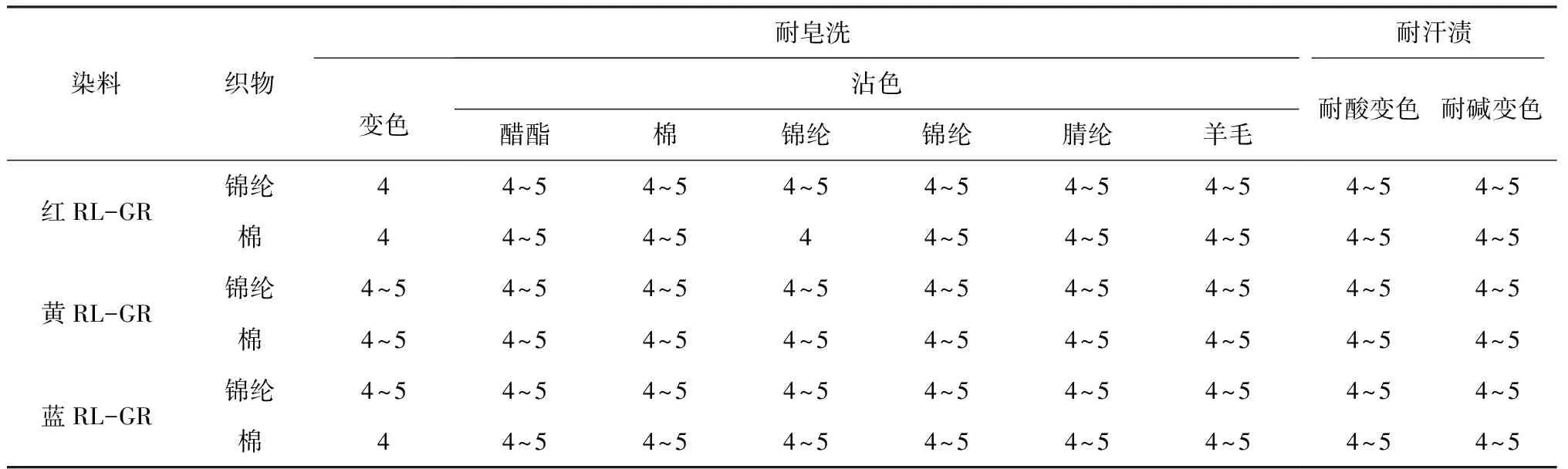

采用上述最优工艺染色5 g锦纶和5 g棉织物,并对其进行耐皂洗色牢度和耐汗渍色牢度测试,结果如表1所示。

表1 锦纶和棉织物的耐皂洗色牢度和耐汗渍色牢度Tab.1 Color fastness of nylon and cotton fabrics to soaping and sweat stains 级

从表1可知,红RL-GR、黄RL-GR和蓝RL-GR染色锦纶和棉织物耐皂洗牢度较好,均达4级以上。3种染料染色锦纶和棉织物的耐汗渍牢度均为4~5级,具有较好的服用性能。

3 结 论

通过采用爱可森特系列活性染料实现了锦纶和棉织物进行中温一浴染色。探究了醋酸、纯碱、元明粉质量浓度、染色温度及保温时间等变量对锦纶和棉织物K/S值的影响,得出以下结论:

①当染料用量为0.5%(owf)、醋酸用量为0%(owf)、纯碱质量浓度为6g/L、元明粉质量浓度为20g/L、染色温度为60 ℃、保温时间为60 min时,红RL-GR染色锦纶和棉织物K/S值接近一致;当染料用量为0.5%(owf)、醋酸用量为0.08%(owf)、纯碱质量浓度为4.5g/L、元明粉质量浓度为20g/L、染色温度为60 ℃、保温时间为50 min时,黄RL-GR染色锦纶和棉织物K/S值接近一致;当染料用量为0.5%(owf)、醋酸用量为0.05%(owf)、纯碱质量浓度为1.6g/L、元明粉质量浓度为20g/L,染色温度为60 ℃、保温时间为50 min时,蓝RL-GR染色锦纶和棉织物K/S值接近一致,实现了中温一浴同色染色。

②酸性条件下活性染料可以效仿酸性染料与锦纶纤维以离子键方式结合,染浴酸性越强,活性染料与锦纶纤维间的静电引力越大,锦纶纤维染色效果越好,故在加碱之前,主要是锦纶织物染色,加碱之后,主要是棉织物染色,最终达到2种织物颜色接近。

③在染料用量0.05%(owf)~1.00%(owf)范围内,黄RL-GR、蓝RL-GR的提升力好,红RL-GR提升力略差。

④红RL-GR、黄RL-GR和蓝RL-GR在最优工艺下染色锦纶和棉织物的耐皂洗和耐汗渍色牢度4级及以上,具有较好的服用性能。