软相尺寸对反贝壳复合材料压缩性能的影响*

2024-03-07高祥,赵科

高 祥,赵 科

(1.西南交通大学 力学与航空航天学院,四川 成都 611756;2.西南交通大学 应用力学与结构安全四川省重点实验室,四川 成都 611756)

0 引 言

颗粒增强铝基复合材料(PRAMC)具有轻质、高强度和耐磨性良好等优点,已被广泛应用于航空航天、交通运输和武器装备等领域[1-3]。然而,添加颗粒在提高强度的同时往往会造成塑性和断裂韧性的降低,使材料呈现出典型的强度-韧性不匹配,这极大地限制了PRAMC在工业领域中的进一步应用[4]。

国内外学者展开多顶研究[5-8]对上述问题进行研究,研究结果表明,非均匀构型设计是提高材料强韧匹配性的有效途径。非均匀构型设计主要包括层状结构[9-10]、梯度结构[11]、双峰结构[12]、仿贝壳结构[13]和反贝壳结构[14]等。其中,针对颗粒增强金属基复合材料的反贝壳结构是将纯金属(软相)分散于颗粒增强金属基复合材料(硬相)中,使材料呈现出硬相包裹软相的结构特点。Luo等[15]通过粉末冶金工艺制备了反贝壳结构SiC/Mg纳米复合材料,该复合材料抗拉强度为284 MPa,伸长率可达15.1%,对比同等均匀材料,强度略有降低,但伸长率提高5倍;Zhu等[16]采用粉末冶金工艺制备了具有反贝壳结构的颗粒增强Al基复合材料,将其与纳米晶Al和粗晶Al相比发现,反贝壳结构Al基复合材料同时具有更高的抗拉强度(570 MPa)和伸长率(8%),显著提高了复合材料的强韧匹配性。

软相作为反贝壳结构中重要的组元,其结构参数(如软相含量、软相宽度和晶粒尺寸)对Al基材料的强韧匹配性具有决定性作用[17-20]。例如,Witkin等[17]指出软相体积分数从0%增加到30%时,Al-Mg合金的伸长率可增加4%,但强度降低了87 MPa;Ma等[18]研究了软相晶粒尺寸对反贝壳CNT/2009Al复合材料强韧化效率的影响,发现软相晶粒尺寸从超细晶增大到粗晶时可以提高复合材料的延伸率,同时保持相近抗拉强度,从而提高复合材料的强韧性;Ma等[19]还研究了软相尺寸对反贝壳CNT/2009Al复合材料拉伸性能的影响,发现当软相尺寸从2.62 μm 增大到10.45 μm时伸长率基本不变,屈服强度可从574 MPa提高到623 MPa。以上结果表明,调控反贝壳结构中软相结构参数有助于优化复合材料的强韧匹配性,尤其是软相尺寸,但目前研究的软相尺寸主要集中于微米级,更细小的亚微米级乃至纳米级对复合材料强韧性的影响还缺乏研究[20]。

目前制备反贝壳结构的方法包括粉末冶金工艺[18]、冷冻铸造法[21]和蒸发诱导自组装法[22]等。其中,粉末冶金工艺可以准确控制组分比例和颗粒粒径并能减轻颗粒与基体的有害界面反应,它是制备铝基复合材料的常用方法。在制备反贝壳结构铝基复合材料时一般采用两步球磨法结合烧结工艺,该工艺制备的反贝壳铝基复合材料塑性有待提高,且工艺较为繁琐。笔者在前期工作中开发了一步球磨结合烧结工艺以在金属基纳米复合材料中构筑反贝壳结构,通过此工艺可以有效调控结构,进而优化复合材料的性能[23-24]。相比于其它制备工艺,一步球磨法具有制备过程更简单和更高效的特点。

在之前研究的基础上[15,23-24],笔者通过一步球磨结合热压烧结工艺制备了软相尺寸十几微米到亚微米级的反贝壳结构Al2O3/Al纳米复合材料,重点研究软相尺寸从微米级减小到亚微米级时对复合材料压缩性能的影响以及相应的变形失效机理。

1 实验方法

首先,将球形铝粉(平均粒径20 μm,上海山浦化工有限公司)和α-Al2O3粉(平均粒径50 nm,合肥中航纳米技术发展有限公司)按95:5体积比进行配比并装入容量为500 mL的钢罐中,球磨介质为氧化锆研磨球(φ10 mm大球/φ5 mm小球,质量比为2∶ 1),球料比为15:1,同时添加约4 wt.%的无水乙醇作为过程控制剂。为防止粉体被氧化和污染,装粉过程和密封球磨罐均在充满高纯氩气的手套箱(Lab-2000,伊特克斯惰性气体系统有限公司)中进行。将密封好的球磨罐置于全方位球磨机(QM-QX,长沙米淇仪器设备有限公司)上先预磨1 h,使无水乙醇与粉体充分混合,然后通过控制球磨转速和球磨时间得到Al2O3颗粒呈不同分散程度的复合粉体。将球磨后的复合粉体密封于φ20 mm石墨模具中,以2 MPa的压力冷压压实;随后置于烧结炉(ZT-50-22Y,上海晨华电炉有限公司)中,以16 ℃/min的方式升温至400 ℃并保温40 min以除去球磨过程残留的无水乙醇;然后以7 ℃/min匀速升温到620 ℃,同时将压力匀速升至28 MPa,保温保压40 min,最后随炉冷却获得反贝壳Al2O3/Al复合材料样品。采用相同烧结工艺制备了纯铝样品以作对比。

采用扫描电子显微镜(SEM,JSM-7800F,日本电子)表征复合材料的表面形貌和断口形貌,并通过ImageJ软件统计了样品中软相的平均尺寸(每组样品的统计基数不低于50)和软相占比;使用X射线能谱仪(EDS,X-Max 80,牛津仪器)表征复合材料的元素组成。使用万能力学试验机(INSTRON LEGEND 2367型,英斯特朗公司,美国)对材料进行压缩测试。

2 结果与讨论

2.1 反贝壳Al2O3/Al纳米复合材料的微观结构

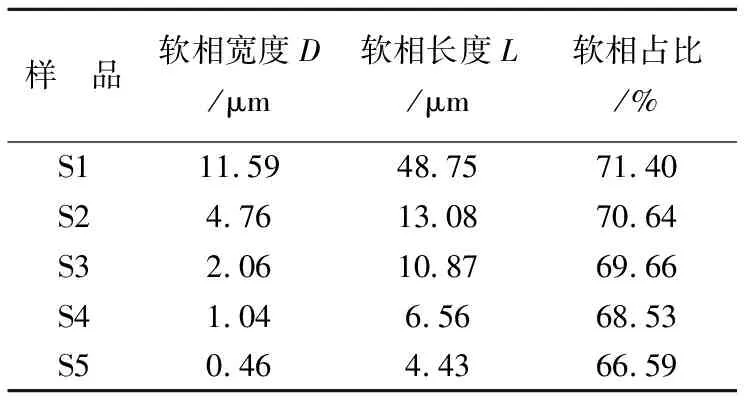

图1(a)~(e)为通过调控球磨转速和球磨时间获得的五种不同软相尺寸的反贝壳Al2O3/Al纳米复合材料的SEM图,依次命名为S1、S2、S3、S4和S5样品。从图中可以看到,复合材料由连续分布的白色颗粒富集区和纤维状的黑色区组成。对图1(d)进行EDS测试可以发现,复合材料整体含有Al和O两种元素,说明在制备过程中样品未被污染,而O元素对应白色颗粒,说明白色颗粒为Al2O3,黑色区为不含Al2O3颗粒的纯Al,而白色颗粒富集区为纳米Al2O3颗粒均匀分散于Al基体的复合材料,如图2所示。由此可以确定反贝壳结构为呈纤维状的软相(纯Al)分散于硬相(纳米Al2O3颗粒增强Al基复合材料)中。对这五种样品中的软相尺寸分别进行统计如表1所列。根据表1绘制出不同样品的软相宽度和软相长度变化趋势图,如图3所示。由图3可以看出,软相宽度从十多微米到亚微米级,软相长度从数十微米到微米级,从S1到S5样品,软相尺寸逐渐减小,另外软相占整体复合材料的比例在66%~71%之间,相差较小。

表1 反贝壳Al2O3/Al纳米复合材料的软相参数统计

图1 反贝壳Al2O3/Al纳米复合材料的SEM图

图2 反贝壳Al2O3/Al纳米复合材料的元素分析

图3 软相尺寸统计图

2.2 软相尺寸对反贝壳Al2O3/Al纳米复合材料力学性能的影响

图4为不同软相尺寸的反贝壳Al2O3/Al纳米复合材料在压缩加载下的真实应力-应变曲线。根据应力-应变曲线对S1~S5样品的力学性能进行统计,如表2所列。

表2 反贝壳Al2O3/Al纳米复合材料的力学性能参数统计

图4 压缩真实应力-应变曲线

可以看出,反贝壳Al2O3/Al纳米复合材料具有比纯Al更高的屈服强度和抗压强度,而且随着软相尺寸的减小,在保持较高失效应变(> 49%)的同时,复合材料的屈服强度和抗压强度均逐渐提高。当软相尺寸减小到0.46 μm(S5样品)时,屈服强度可达325 MPa,相比纯Al提高了3.8倍,抗压强度高达494 MPa。值得注意的是,当软相尺寸降低到亚微米级(S5样品)时具有比微米级软相尺寸(S1~S4样品)更好的强化效果,比如软相尺寸为1.04 μm(S4样品)时复合材料的屈服强度和抗压强度分别为193 MPa和314 MPa,远低于S5样品。以上结果表明,降低软相尺寸能够在保持高应变的同时显著提高复合材料的强度,进而提高复合材料的韧性,使之呈现出良好的强韧匹配性。

另外,从图4分析可得,S1~S5样品具有相似的应力-应变曲线特征,即屈服后快速加工硬化然后逐渐趋于平缓,不同于以往高强铝基复合材料达到极限强度后的迅速软化[25]。

图5为应变硬化率Θ(Θ=dσ/dε,其中σ为真实应力;ε为真实应变)-应变曲线。可以看到,反贝壳Al2O3/Al纳米复合材料具有比纯Al更高的应变硬化率;当软相尺寸为微米级时,复合材料的应变硬化率相差不大,而当软相尺寸减小亚微米级(0.46 μm)时,具有比微米级样品明显高的应变硬化率,说明减小软相尺寸到亚微米级能够显著促进反贝壳Al2O3/Al纳米复合材料在变形过程中的位错增殖,从而提高其抗压强度。

图5 应变硬化率-真实应变曲线

2.3 软相尺寸对反贝壳Al2O3/Al纳米复合材料变形失效机制的影响

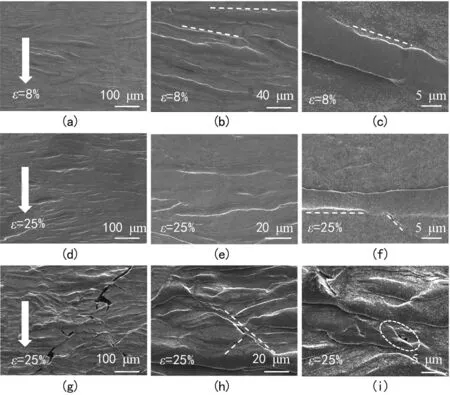

S1样品在不同应变量下的表面形貌如图6所示,白色箭头代表压缩方向。当应变量为8%时,样品表面无裂纹产生,但有凸起的软相变形带(白色虚线处)出现,且变形带的方向与软相的排布方向一致。

图6 不同压缩应变量下S1样品的表面形貌

当压缩应变量为25%时,凸起的变形带明显增多(与应变量8%相比),且变形更加剧烈,在部分软硬相界面处和硬相中可观察到微裂纹(白色虚线处)。当压缩应变量达到55%时,软相发生明显的剪切变形,样品整体趋于破坏,内部产生与加载方向约呈45°的宏观裂纹,并且观察到了大量的交叉裂纹(白色虚线处)和分支裂纹。此时,大量软硬相界面处都产生微裂纹,当软硬相界面处裂纹达到饱和后,裂纹会向着硬相内扩展,在遇到较大的软相时发生了钝化,如图6(i)中白色虚线圈所示。部分裂纹在扩展时,会越过软相形成桥联。

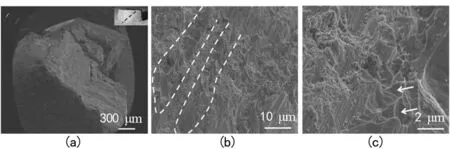

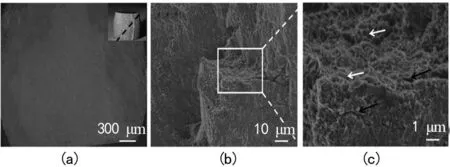

在压缩过程中,S1样品中裂纹优先萌生于软硬相界面处,并沿着软硬相界面扩展。进一步加载,裂纹会在硬相中扩展,并汇聚长大成宏观裂纹,最终穿过软相。图7为S1样品的压缩断口形貌。从图7中可以看到典型的韧性-脆性混合断裂特征,即软相区可看到大量韧窝,呈韧性断裂,如图7(b)中白色虚线区域,而硬相区可看到有颗粒滑动的平整断口,呈脆性断裂,如图7(c)中白色箭头所示。以上结果表明,在复合材料的整体变形过程中,软相承担较大的应变量协调与硬相之间的变形,使得复合材料保持良好的韧性。S5样品在不同应变量下的表面形貌如图8所示。

图7 S1样品的压缩断口形貌

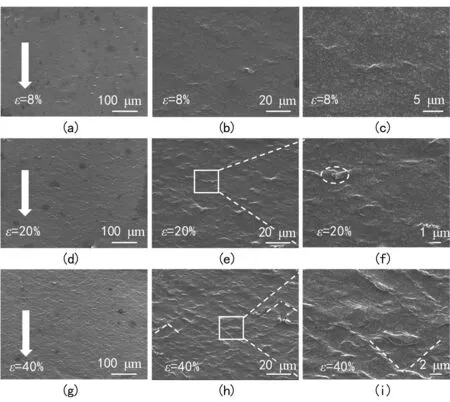

图8 不同压缩应变量下S5样品的表面形貌

当应变量8%时,可以看到样品表面有少量变形带弥散分布,无明显微裂纹产生。当压缩应变量20%时,弥散的变形带明显增多,主要与压缩方向呈±45°。与S1不同的是,S5中的变形带不仅出现在软相区,部分在硬相区而成,而且变形带更加细小和均匀。

此外,还观察到部分凸起变形带因剧烈变形而破碎形成了微裂纹,如图8(f)白色虚线圈所示。当压缩应变量40%时,变形带更多且变形更加剧烈,不同方向的剪切带边沿处的微裂纹相互贯通形成交叉裂纹,但并未形成明显的宏观裂纹,如图8(i)所示。图9为S5样品的压缩断口形貌。从图9可以看到,该复合材料以平坦的脆性断裂区域为主,仅有部分韧性断裂区域,韧窝大小与软相尺寸相近,如图9(c)白色箭头所示。此外含有大量微裂纹,如图9(c)黑色箭头所示,与表面形貌中的微裂纹相对应。

图9 S5样品的压缩断口形貌

综上所述,当反贝壳Al2O3/Al纳米复合材料的软相尺寸在微米级别时变形失效机制为:软相会优先发生变形,形成变形带;随着应变增加,变形带剧烈变形且数量增加,由于软硬相变形能力不同,软硬相界面处易产生应力集中,进而导致微裂纹形成;微裂纹倾向于沿着软硬相界面扩展;当软硬相界面处微裂纹饱和后,裂纹会向硬相中扩展,遇到软相时裂纹被钝化或形成桥联,最终裂纹在样品内部汇聚形成45°宏观裂纹,导致样品整体失效。而当软相尺寸减小到亚微米级时变形失效机制为:软相和硬相中的铝晶粒发生变形,从而在样品内部形成均匀分布的变形带,随着应变增加,变形带逐渐增多,并在与压缩方向呈±45°的方向上分布,直到微裂纹在变形带附近产生并向硬相扩展,相邻变形带的微裂纹会贯通形成交叉裂纹,但并未出现宏观裂纹。大量小尺寸应变带能够有效分化应变,后续微裂纹的形成并均匀分散也能够避免裂纹快速合并并扩展为宏观裂纹。值得注意的是,在所有样品中,变形带尺寸与软相尺寸相当,在软相占比相近的情况下软相越小意味着数目越多,因而导致所产生的变形带数目也增多。由于裂纹一般萌生于变形带附近,因此随着软相尺寸的减小,微裂纹数目增加,软相钝化裂纹的能力减弱,变形失效机制由软相阻挡裂纹扩展转变为有效的微裂纹增殖,这与传统的金属基复合材料变形失效机制不同[26]。这也意味着,当软相尺寸为微米级时反贝壳Al2O3/Al纳米复合材料主要通过软相塑性变形以及对裂纹的钝化进行韧化,而当软相尺寸降低到亚微米级时韧化机制发生转变,以微裂纹的形成、均匀分散和增殖进行韧化。

3 结 论

文章通过一步球磨结合热压制备了不同软相尺寸的反贝壳Al2O3/Al纳米复合材料,并研究了其力学性能和变形失效机制。主要结论如下。

(1) 软相(纯Al)呈纤维状均匀分散于硬相(纳米Al2O3颗粒增强Al基复合材料)中,软相尺寸由十几微米到亚微米级,软相在整个复合材料中的占比相当,即尺寸越小的软相数目越多。

(2) 反贝壳Al2O3/Al纳米复合材料具有比纯铝更高的屈服强度和抗压强度;对于反贝壳结构而言,随着软相尺寸的减小,屈服强度和抗压强度逐渐增大,当软相尺寸为0.46 μm时,屈服强度和抗压强度可分别达到325 MPa和494 MPa,与此同时失效应变均>49%,呈现出良好的强韧匹配性。

(3) 当软相尺寸为微米级时,复合材料主要通过软相塑性变形以及对裂纹的阻挡进行增韧;当软相尺寸减小到亚微米级时,韧化机制发生转变,以微裂纹增殖和均匀分散进行增韧。所得结论为制备高强韧铝基复合材料提供重要参考价值。