LS-2600五缸钻井泵设计与应用*

2024-03-07张天临牛玺辉张全斌张龙洋

赵 珑,张天临,牛玺辉,张全斌,张龙洋

(兰州兰石石油装备工程股份有限公司,甘肃 兰州 730314)

0 引 言

我国石油资源勘探开采作业正向着深井、超深井方向发展,对钻井泵的大功率、高稳定性和工作性能提出了更加严格的要求,因此现有的三缸钻井泵已无法满足钻采作业大功率、高压力的需求[1-4]。目前,市场上的钻井泵主要以三缸钻井泵为主,主要类型有3NB系列、F系列和P系列泵,功率大多为500~2 200 hp分布,其压力波动大、容积效率低、惯性大、动平衡性能较差[5-8]。而现今石油资源勘探开采要满足钻井泵强动力、长寿命和高可靠性以及单机功率更大的要求,因此传统的三缸钻井泵遇到了发展的瓶颈,主要体现在三缸钻井泵单机功率的增加必然会导致整机重量和设备外形尺寸的增大。宝鸡石油机械有限责任公司研制出了采用双电机驱动的QDP-2200五缸钻井泵,四川宏华石油设备有限公司研制出了采用双电机顶置、双轴驱动的HH-2400五缸钻井泵组,上述两种钻井泵可满足不同环境和不同钻井工艺的作业要求[9]。与传统的钻井泵组相比,新研制的产品的市场竞争力有明显的提高,但其不足之处在于十字头处依旧采用传统钻井泵的摩擦结构,导致导板使用寿命无法提高,削弱整体的优势。在钻井泵的控制方面,仍需与钻机总体集成,受OEM(Original Equipment Manufacturer)厂总体控制要求牵制,无法匹配流量、压力,从而无法做到智能控制,因此对用户的操作要求较高。同时,没有建立相关数据平台,无法对钻井泵全生命周期做到实时维护。

基于以上技术开发需求,兰州兰石石油装备工程股份有限公司研究设计了LS-2600五缸钻井泵。笔者重点对变频电机、减速箱、曲轴等关键零部件进行了分析与设计研究,配备动力端润滑系统和在线监测系统,为整个装置提供良好的润滑效果和全生命周期监测。通过样机试制、厂内型式试验及现场工业性试验发现,该五缸钻井泵技术方案的合理、使用性能可靠。该钻井泵具有功率大、结构紧凑、重量轻、性能可靠、智能控制等优点,采用变频一体异步电机为整个装置提供动力,大大提高了单机功率;采用新型的减速箱结构及曲轴结构,缩减了整机重量及外形尺寸;代替传统的柴油燃料及传动形式,实现了绿色、智能钻井的要求。

1 总体结构布置

LS-2600五缸钻井泵采用橇装的结构,底座为主要的承载部件,变频一体异步电机、减速箱、动力端总成、液力端总成、动力端润滑系统、喷淋系统及在线监测系统等均布置在底座上,液力端总成由5组可以互换的液缸组成,总体结构布置如图1所示。变频一体异步电机连接减速箱,减速箱连接动力端总成,动力端总成连接液力端总成,实现能量的转化。

图1 五缸钻井泵结构图

2 关键技术应用研究

2.1 新型电机

研究设计了一款具有恒功率、恒扭矩特性的新型变频一体异步电机,该电机在简化整个装置传动结构的同时可达到节能减排的目的[10-11],变频一体异步电机如图2所示。该电机输出功率大,布置方便,可减少排放,降低噪音污染和使用能耗。相比柴油机,该电机噪声降低20%~30%,单位作业能耗降低50%~60%,实现绿色钻井要求,其作为五缸钻井泵的动力源,可为整个装置提供动力输出,有效提高了钻井效率。

图2 变频一体异步电机

2.2 新型减速箱

研究设计了新型的减速箱结构,取消传统的皮带传送、链传动及二级平行级传动方式[12-14],减速箱如图3所示。

该减速箱采用平行齿轮加行星齿轮结构,可实现两级减速的功能,具有结构紧凑、功率大、转速高、质量轻等优点,其安装于变频一体异步电机与五缸钻井泵动力端之间,可实现动力的传递。该减速箱用齿轮传动代替传统的带传动、链传动,综合能效提高约7%~10%。

2.3 新型曲轴

研究设计了新型的五曲拐六支撑曲轴结构,该结构运转平稳且惯性小[15-16],曲轴图如图4所示。该曲轴采用锻件一体式结构,在提高曲轴承载强度及刚度、减小曲轴重量的同时,还提高了动力端的可靠性及经济性;该曲轴改变了曲轴动力的输入型式并增加了曲拐数量,实现了钻井泵单机排量的提高;该曲轴内部设置有润滑的直通油道,加工简洁方便,可保证润滑油的及时供应,也满足曲轴与连杆之间轴瓦、曲轴与轴承之间的润滑要求。

图4 曲轴

3 关键系统分析

3.1 动力传动系统

动力传动系统包括变频一体异步电机、传动轴、减速箱、动力端总成及液力端总成。动力传动系统如图5所示。电机的动力通过传动轴传递至减速箱,减速箱带动曲轴做旋转运动,曲轴带动十字头、活塞杆及活塞做往复直线运动,实现钻井作业。

图5 动力传动系统

3.2 动力端润滑系统

文中对变频电机、减速箱、曲轴等关键零部件进行了分析与设计研究,所配备的动力端润滑系统和在线监测系统可为整个装置提供良好的润滑效果并实现全生命周期监测。通过样机试制、厂内型式试验及现场工业性试验发现,所设计技术方案合理、可靠。

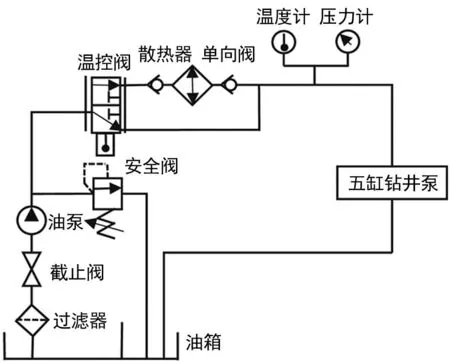

润滑系统摒弃传统的飞溅润滑的方式,并采用压力强制润滑的方式[1,17],其润滑系统如图6所示。润滑油通过油泵增压后,对五缸钻井泵动力端各旋转部件及滑动部位进行强制润滑,保证各润滑部位油量充沛。各润滑部位得到充分的润滑后,各零部件的使用寿命、可靠性得到了提高。散热器采用风冷的形式,当润滑油温度达到设定的温度值时,散热器会自动启动,对润滑油进行冷却降温。该润滑系统配备有安全阀,当润滑油压力达到设定的压力值时,安全阀会对其进行泄压,实现超压保护功能。整个动力端润滑系统可对润滑油的温度和压力进行实时监测、自动调节。润滑油经五缸钻井泵流回油箱,实现内部循环,其不受外部环境的影响,可达到环保的要求。

图6 动力端润滑系统

3.3 在线监测系统

在线监测系统原理如图7所示。该系统在五缸钻井泵上设置有用于测量监测点的温度和压力的多个温度和压力传感器,通过数据传递,采集到的数据汇集到PC端,操作者可观察并记录数据,从而对设备运行状况进行远程监视,也可对五缸钻井泵进行指令控制。其在线监测云平台可实现对泥浆泵运行数据的实时采集。该在线监测系统不仅能对钻井泵运行的参数进行实时采集与监测,而且能及时预警可能出现的复杂情况,具有超温保护和超压保护功能;可对设备进行紧急制动,防止对设备造成过度伤害;可对五缸钻井泵的全生命周期进行监测与维护,提高设备的运行可靠性、自动化程度和可观测性。

4 试验与应用

4.1 厂内试验

2022年6~7月,依据GB/T 32338-2015《石油天然气工业钻井和修井设备钻井泵》标准和试验大纲对LS-2600五缸钻井泵进行厂内性能测试。试验装置包括远程控制柜、气控阀组、清水循坏水箱等。测试内容包括控制系统、电气仪表系统工作的准确可靠性及动力传动系统运转的可靠性,润滑系统各元件运转情况、系统压力调试,网络控制系统数据采集的可靠性,变频一体异步电机、减速箱、动力端总成等关键零部件的性能测试。设备在80%最大压力下(42 MPa)累计运转时间100 h;在最大压力下(51.7 MPa)累计运转时间50 h;在最大流量下(86.4 L/s)累计运转时间50 h;试验数据如表1所列。试验表明,LS-2600五缸钻井泵的性能参数满足设计输入要求,整机设备运转良好,各项性能指标均达到设计输入要求,满足钻井工艺对设备的使用要求。

表1 可靠性运转试验数据

4.2 工业性试验

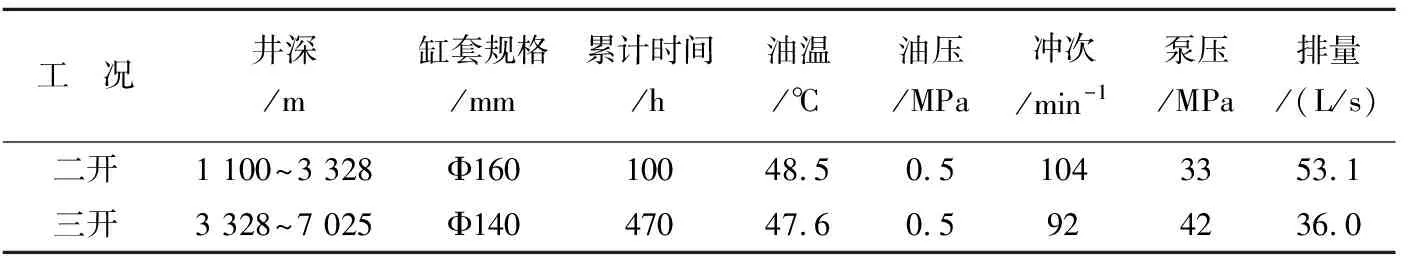

2023年2~4月、5~6月,LS-2600五缸钻井泵在山东省东营市垦利区胜利济阳页岩油国家示范区完成丰页1-6HF井、丰页1-2-211HF井工业性试验,分别累计运行570 h、522 h,试验数据如表2、3所列。

表2 工业性试验数据(丰页1-6HF)

表3 工业性试验数据(丰页1-2-211HF)

丰页1-6HF井完钻井深7 025,水平段最长3 055,创出中国石油化工集团公司非常规页岩油水平井井深最深、水平段最长两项新纪录。

在现场作业过程中,LS-2600五缸泥浆泵压力高、排量大、输出功率高,设备性能稳定,运转正常,各项指标均达到行业标准要求,满足现场施工工艺要求。单台LS-2600五缸钻井泵就能满足三开作业要求,单日最高累计运转时间22 h。

5 结 语

为满足超深井、复杂井开采的需要,设计了LS-2600五缸钻井泵,该钻井泵整体机构布局合理,控制技术可靠且操作模式满足工艺需求,大幅度提升了钻井泵的单机功率,有效降低了施工作业现场人员的数量及工作量,提高了设备的智能化程度。试验过程中,设备运行稳定、性能可靠,整体设计满足安全和环保的要求。设备的研制成功,是对我国钻井设备的有力补充,该设备更适合排量大、压力高的钻井作业,适用于高压喷射钻井、大位移水平井、深井、超深井、海洋平台钻井等作业,对钻井提速提效、节能减排、井下压力安全控制等效果显著。LS-2600五缸钻井泵在胜利济阳页岩油国家示范区得到顺利应用,装备性能得到了很好的检验,为我国深层、超深层、低渗、特低渗等油气资源的开发提供了坚实的装备保障。