六氟磷酸锂高浓度有机废水的预处理工艺研究

2024-03-07李倩曹意茹张颖王程程赵曙光宋乐山

李倩, 曹意茹, 张颖, 王程程, 赵曙光, 宋乐山

(深圳永清水务有限责任公司, 广东 深圳 518000)

六氟磷酸锂具有良好的离子电导率、 较好的电化学稳定性、 安全环保等优点, 被广泛应用于锂电池电解液[1-2]。 工业上制备六氟磷酸锂多采用有机溶剂法, 该方法是利用锂盐与氟磷酸的碱金属盐、 铵盐或有机胺盐, 在有机溶剂如碳酸二甲酯等或无腐蚀性的有机络合剂如乙腈、 醚等中反应、 结晶, 从而制取六氟磷酸锂产品[3]。 该方法中PF5与有机溶剂、 有机溶剂与六氟磷酸锂之间会形成复合物, 从而导致有机溶剂较难从最终产品中脱除, 形成含氟且高COD 的废水, 这些有机物进入水体后在其分解过程中会消耗大量的溶解氧, 破坏生态环境[4]。

有机溶剂法生产六氟磷酸锂的废水含有毒物质,COD 浓度高, 盐度高, 水质波动大, 且可生化性很差, 通过生物降解的方式难以达到预期效果[5]。 物理化学法主要包括活性炭吸附法、 树脂吸附法、 萃取法、 催化氧化法等[6-7], 其中活性炭吸附法效果好, 操作方便, 无二次污染, 对废水具有相当好的脱色脱臭效果, 主要用于处理含挥发性有机物的废水; 树脂吸附法能回收部分有机物, 且工艺简单,稳定性高, 但树脂具有选择性, 价格较高, 一次性投资高; 萃取法亦能较好地分离出有机物, 且操作方便, 步骤简单, 但受温度影响大, 回收费用受萃取剂影响大; 催化氧化法是利用臭氧在催化剂的作用下产生大量·OH 以高效去除有机物[8], 催化剂价格高, 易引起二次污染, 投资成本高, 该方法适应范围广, 处理效率高, 流程简单, 占地面积少, 是目前处理高盐有机废水的有效方法[9-11]。

本研究采用多级萃取-曝气蒸馏-非均相臭氧催化氧化工艺预处理六氟磷酸锂生产废水, 探讨了多级萃取、 曝气蒸馏等工艺参数对处理效果的影响,并且进行了联合处理试验研究, 以期为此类废水的高效预处理提供理论依据, 为工程实践提供参考。

1 材料与方法

1.1 仪器和试剂

仪器: 垂直振荡器, 98-1-B 型电子调温电热套,ACO-5503 型氧气泵, FL-810ET 型臭氧消毒机。

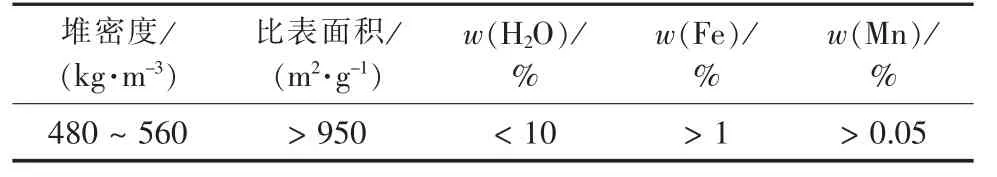

试剂: 二氯甲烷, 分析纯; 氧化用COAC-400催化剂, 基本参数见表1。

表1 催化剂基本参数Tab.1 Basic parameters of catalyst

1.2 试验用水

试验用水取自广州市某新材料公司, 为有机溶剂法制备六氟磷酸锂的生产废水和车间冲洗水, 该废水沸点高, 易溶于多数有机溶剂, 其中COD 质量浓度高达93 440 mg/L, 主要含有碳酸二甲酯、 碳酸甲乙酯的锂盐溶剂成分。 另外, 该废水中还含有氟化物, 在处理过程中会对设备管道有一定腐蚀作用, 为避免其不利影响, 预处理中加入Al2(SO4)3去除氟化物。 磷酸根、 锂、 铝等离子对考察指标COD 无干扰, 故本研究中不做探讨。 预处理后主要水质指标见表2。

1.3 试验方法

(1) 萃取试验。 连续逆流萃取相较于单级间歇萃取具有更大的传质推动力, 以及更高的进料通量和较低的萃取剂消耗[12], 因此, 在进行小试试验时, 以分液漏斗进行单级间歇萃取替代工业多级萃取设备进行试验, 利用有机物在两相中分配系数的不同, 使有机物从水中转移到萃取剂中。 取500 mL 废水于分液漏斗中, 加入定量萃取剂二氯甲烷,充分振荡后静置, 振荡频率为100 次/min, 振荡时间为10 min, 静置一定时间后一级分液, 再加入相同量的二氯甲烷进行二级萃取, 试验操作相同。 完成确定级数萃取后有机相回收, 考察萃取级数、 萃取剂用量、 萃取时间对COD 去除效果的影响。

(2) 曝气蒸馏试验。 萃取剂二氯甲烷沸点低于水相, 可采用蒸馏的方法将二氯甲烷蒸出、 冷凝收集与溶液分离, 蒸馏中加入曝气装置使溶液混合均匀, 促进二氯甲烷分子流动加快蒸发速率, 提高其回收效率。 取萃取后水相650 mL 至蒸馏烧瓶中,添加少量沸石防止溶液爆沸, 曝气装置辅助试验,电热套电压为100 V, 蒸汽温度为80 ℃, 曝气流量为3.5 L/min, 蒸馏时间根据馏出液体积确定。 吹脱出的蒸汽冷凝收集, 剩余液冷却后过滤, 考察馏出液体积对COD 去除效果的影响。

(3) 非均相臭氧催化氧化试验。 结合文献[13]研究结果, 考察了特定工艺条件下的非均相臭氧催化氧化对蒸馏后废水的COD 的去除效果。 反应器底部连接臭氧发生器, 上部连接尾气吸收器。 取l.2 L蒸馏后废水于反应器中, 向反应器投加一定量催化剂, 调节臭氧流量为1 L/min, 臭氧质量浓度为75 mg/L, 反应时间为1.5 h 后取样分析, 考察非均相臭氧催化氧化试验对COD 的去除效果。

1.4 分析方法

COD 浓度采用重铬酸钾法测定。

2 结果与讨论

2.1 萃取试验及结果分析

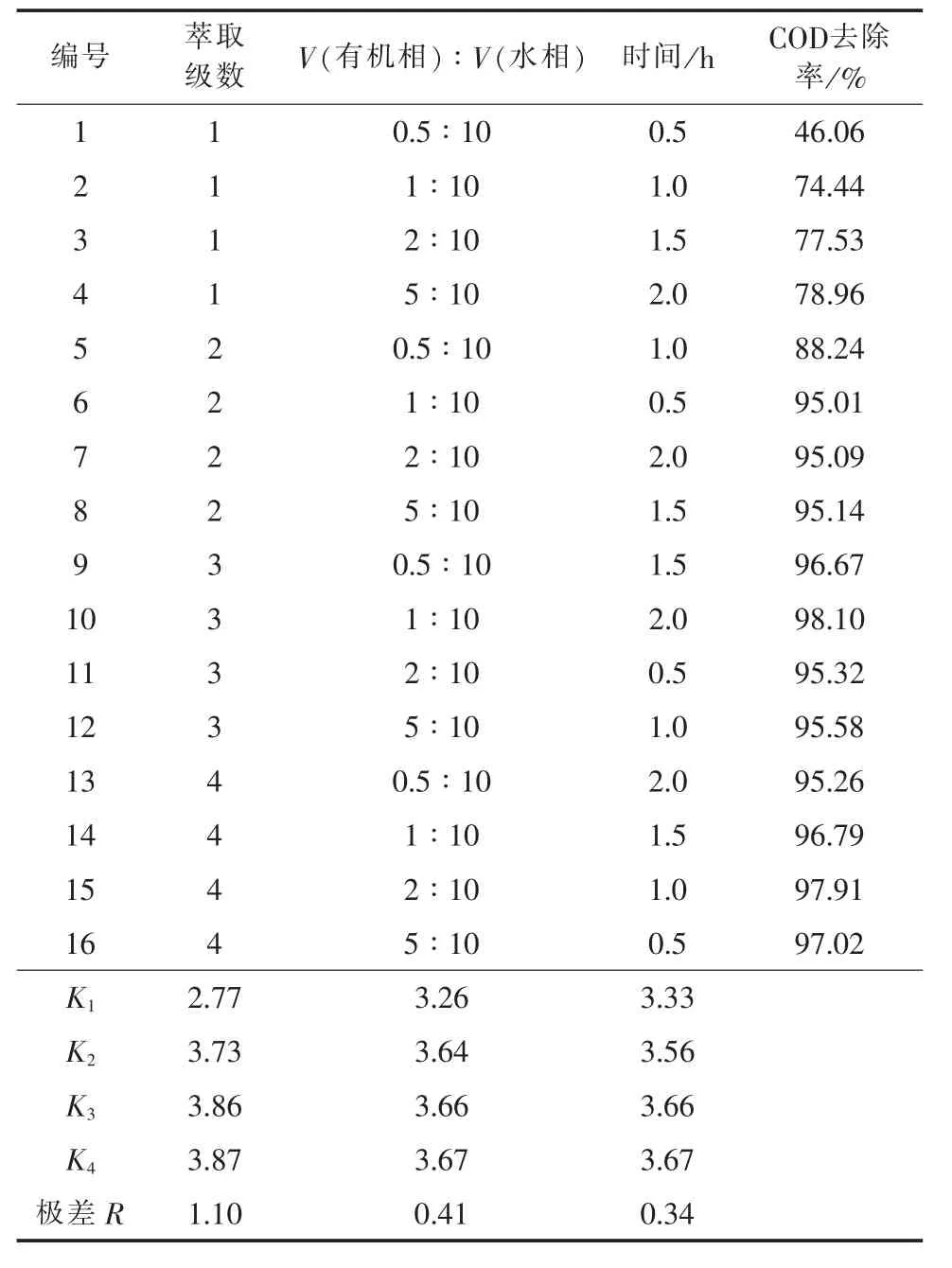

二氯甲烷对碳酸酯类有良好的溶解度, 且沸点低, 便于回收利用, 因此采用二氯甲烷为萃取剂。以萃取级数、 萃取剂用量、 萃取时间为考察因素,每个因素设置4 个水平, 探究去除COD 的最优条件。 萃取试验在常温下进行, 正交试验结果见表3。

表3 多因子正交试验结果Tab.3 Results of multi factor orthogonal test

由表3 可知, 萃取级数对COD 去除效果的影响最大, 萃取剂用量与每级萃取时间次之。 考虑到实际应用中应尽可能节约成本减少污染, 因此萃取最优的工艺条件: 萃取级数3 级, 萃取时间1.5 h,V(有机相)∶V(水相)=1 ∶10。

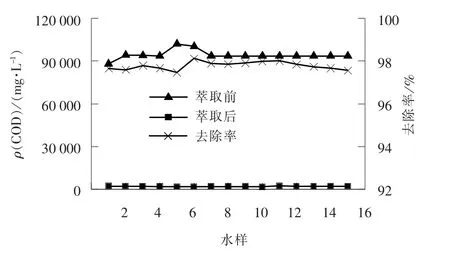

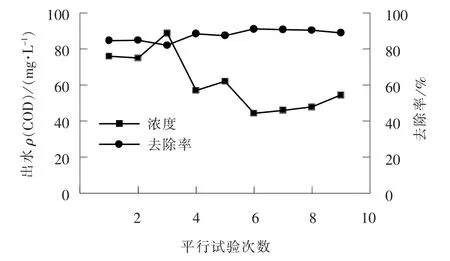

在最佳萃取条件下进行15 组平行试验, 结果如图1 所示。 由图1 可知, 萃取后废水中COD 质量浓度在1 760 ~2 372 mg/L 之间波动, 去除率稳定在98%左右。

图1 最优条件下的萃取试验结果Fig.1 Results of extraction experiment under optimal condition

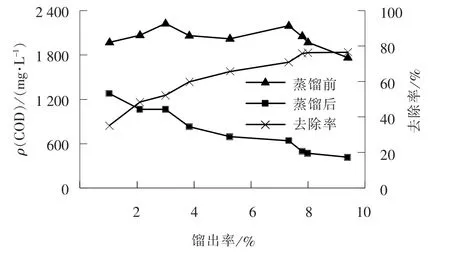

2.2 蒸馏试验及结果分析

萃取后废水COD 质量浓度约为2 000 mg/L,其中含有少量二氯甲烷残留, 根据二氯甲烷沸点为40 ℃的特性进行曝气蒸馏冷凝回收, 蒸馏试验结果见图2。 由图2 可知, 随着馏出率(即馏出液体积与蒸馏溶液总体积之比)的增加, 从1.03% 增加到7.8% 时, COD 去除率也迅速增加, 从35.16%升高至75.83%。 此阶段馏出液中杂质基本为二氯甲烷。 当馏出率为7.8% 时, COD 去除率出现明显转折点, 剩余液中COD 的质量浓度为495 mg/L。此后馏出率逐渐增加至8%~9.4%, COD 去除率从76.22% 升至76.59%, 并趋于稳定, 这说明可蒸出的二氯甲烷等有机物已基本收集完毕。 综合考虑试验效率与成本因素, 选定馏出率为7.8% 进行后续试验研究, 对应去除率为75.83%。

图2 馏出率对COD 去除率的影响Fig.2 Effect of distillation rate on COD removal

2.3 非均相臭氧催化氧化试验

根据李阳[13]对煤化工高盐废水有机物去除效果的研究结果, 取9 组蒸馏后废水进行了非均相臭氧催化氧化平行试验, 结果如图3 所示。 由图3 可知, 在进水COD 质量浓度约为495 mg/L, 催化剂用量为291.6 g/L, 反应时间为1.5 h 的条件下,COD 去除率在82.02%~91.01% 之间, 氧化降解效果较为稳定, 能有效降解废水中大部分难降解有机物, 预处理后的出水可满足后续处理单元的要求。

图3 非均相臭氧催化氧化试验结果Fig.3 Experimental results of heterogeneous ozone catalytic oxidation

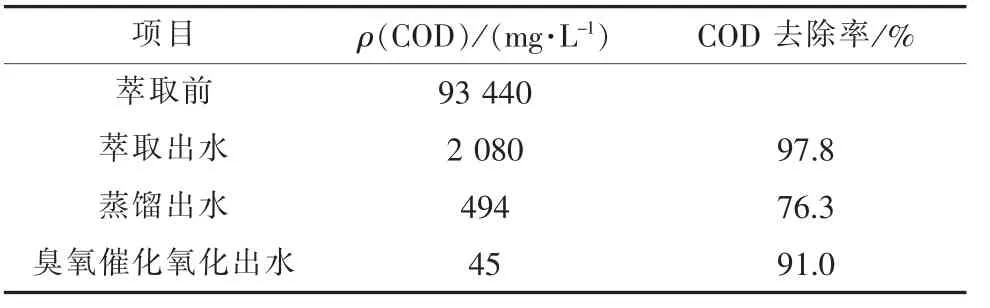

2.4 组合工艺的处理效果

根据分步试验结果, 先将废水在每级萃取时间为1.5 h, 有机相与水相的体积比为1 ∶10 的条件下进行3 级萃取; 出水在蒸汽温度为80 ℃, 曝气流量为3.5 L/min 的条件下进行蒸馏, 当馏出率为7.8%时终止蒸馏; 最后将剩余液在催化剂用量为291.6 g/L, 臭氧流量为1 L/min, 臭氧质量浓度为75 mg/L, 反应时间为1.5 h 的条件下进行臭氧催化氧化。 3组平行试验结果如表4 所示, 总体上COD 去除率达到99.9%, 最终出水COD 质量浓度低于50 mg/L。

表4 组合工艺试验结果Tab.4 Experimental results of combined process

3 结论

(1) 多级萃取处理该高浓度有机废水的最佳萃取级数为3 级, 每级萃取时间为1.5 h, 有机相与水相的体积比为 1 ∶10。 萃取后废水中COD 质量浓度可由93 440 mg/L 降至2 372 mg/L 以下,COD 去除率约为98%。

(2) 采用曝气蒸馏处理多级萃取后的出水,在蒸汽温度为80 ℃, 曝气流量为3.5 L/min, 馏出率为7.8% 的最佳条件下, 蒸馏后出水COD 的质量浓度可由2 000 mg/L 左右降低至500 mg/L 左右, 去除率约为75%。

(3) 在催化剂用量为291.6 g/L, 臭氧流量为1 L/min, 臭氧浓度为75 mg/L 的条件下, 进行1.5 h的非均相臭氧催化氧化试验, 出水COD 的质量浓度可由495 mg/L 降至100 mg/L 以下, 去除率在82.02%以上。

(4) 在上述最佳条件下, 多级萃取-曝气蒸馏-非均相臭氧催化氧化组合工艺对COD 的去除率可达99.9%, COD 的质量浓度由93 440 mg/L 降至50 mg/L 以下, 可满足后续处理要求, 试验结果表明该组合工艺预处理六氟磷酸锂生产废水是可行的。