低压渐进式电催化破乳装置预处理含聚废水试验研究

2024-03-07方伟

方伟

(长沙华时捷环保科技发展股份有限公司, 长沙 410000)

目前, 石油的三采大都采用含聚水驱油的方法, 产生的含聚废水量极大, 且具有粘度大、 处理难度大等特点, 容易造成严重的环境污染问题[1-4]。如何有效处理含聚废水一直是困扰采油业的一个难题[5-9]。 针对含聚废水目前采用的处理技术主要有气浮、 吸附等物理法和化学药剂法, 其中物理法仅能去除部分聚合物[10], 而由于含聚废水中以聚丙烯酰胺为主的有机物和水构成了稳定的乳化体系,采用化学药剂法进行处理时需要投加大量药剂才能打破这种乳化状态, 这也导致处理成本大幅增高,即便如此, 单独使用药剂处理效果仍不理想, 处理出水中的油含量往往超过1 500 mg/L。

电化学技术作为一种高效的物理破乳方法[11],也可应用于含聚废水处理, 但传统电化学破乳技术大多研究高压电场, 且为了保持油滴能够获得足够的电场力, 一般要求电场强度大于或等于100 V/cm, 破乳机理在于施加高压电场于乳状液, 带电荷物质发生变形和产生静电力, 从而削弱乳状液界面膜机械强度, 压缩双电层体系, 而静电力可使油滴的运动速率增大, 动能相应增大, 从而促进油滴互相碰撞聚并成更大的油滴与水分离。 电化学破乳技术的不足之处在于能耗较高[12]。

本试验针对含聚废水设计了一种低压渐进式电催化破乳装置, 将极板直接插入含聚废水中, 利用废水自身高电导率降低槽电压, 并在极板阴阳区分别发生还原氧化反应, 产生氧化剂破坏乳状液油水界面结构, 从而实现破乳。 研究结果表明, 通过合理优化低压渐进式电催化破乳装置不同区域的极板高度和间距、 电流密度等各项参数后, 可以有效实现含聚废水油水分离且降低破乳剂投加量, 具有显著的经济效益。

1 材料与方法

1.1 试验用水

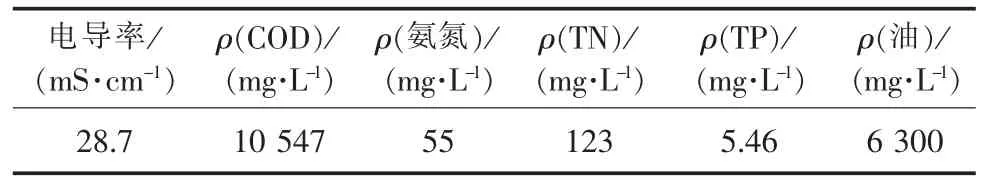

试验所用含聚废水取自陕西定边某原油处理厂, 水温为60 ℃, pH 值为7.06, 其他水质指标见表1 所示。

表1 含聚废水水质Tab.1 Quality of polymer-containing wastewater

1.2 试验装置及原理

采用低压电催化破乳技术处理含聚废水时, 由于极板和含聚废水直接接触, 在电催化氧化过程中含聚废水会逐渐发生油水分层现象, 从而造成低压电催化装置极板间电阻由下而上越来越大, 导致电极板上电流分布下大上小, 既不利于上层液体破乳, 又容易造成极板使用寿命短, 因此采用渐进式电催化技术, 通过拉大底层极板间距, 缩小顶层极板间距的方法实现不同区域电极板间电阻相等, 实现上下部分电流基本相等的目的[13]。

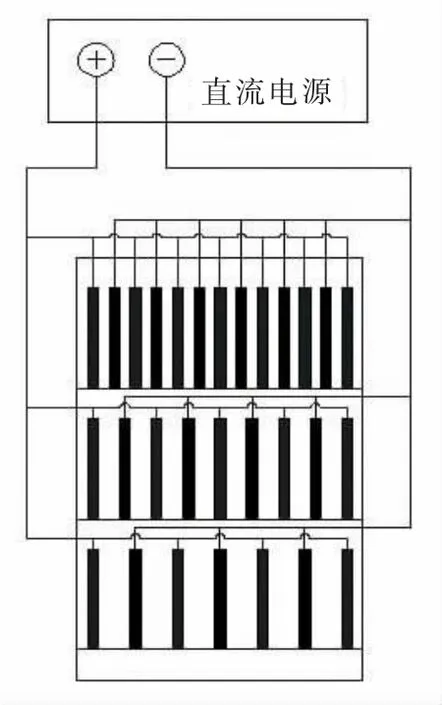

试验装置示意如图1 所示。 采用自制低压渐进式电催化反应器, 反应器以UPVC 板材制作, 尺寸为25 cm×15 cm×30 cm, 有效容积为10 L, 电极选用尺寸稳定性催化阳极(DSA)和不锈钢阴极, 阴阳极尺寸为5 cm×15 cm, 厚度为0.2 cm, 将该反应器内部极板区从上至下分为6 层, 每层高度为5 cm, 在相邻2 个阴阳极中间根据试验需要黏贴厚度在0.4 ~1.5 cm 之间的绝缘性垫片, 保持相邻阴阳极板不直接接触, 不同层中相邻2 片极板间距由下到上依次降低。

图1 低压渐进式电催化反应器示意Fig.1 Low pressure progressive electro-catalytic reactor

1.3 试验方法

1.3.1 电催化上中下3 区电极高度试验

试验水样采用含聚废水, 目的是确定3 区极板最优分区高度, 保持不同分区内的电极板所承载的电流差值小于或等于1 A[14]。 反应器总高度为30 cm, 取高× 宽=5 cm×15 cm 阴阳极板各1 片, 设置极板间距为2 cm, 将2 片极板首先放置于反应器下层从下至上的0 ~5 cm 极板卡槽处, 打开直流电源并调节电压为5 V, 记录此时对应电流值, 然后取出2 片极板依次放置到从下至上5 ~10、 10 ~15、 15 ~20、 20 ~25、 25 ~30 cm 处, 并重复测试电压5 V 时对应的电流值并记录。

1.3.2 电催化上中下3 区电极间距试验

本步骤试验目的是验证3 区极板的各自最优极板间距, 以保证不同区间内极板电流密度差值小于或等于50 A/m2[15], 以保障电催化装置长期运行时电极板的使用寿命基本一致。 按照确定好的最优上中下电极高度参数布置极板, 并使上中下3 区中相邻极板间距按如下间距布置: 下区极板间距d =2.0 cm, 上中区的极板间距分别为0.4、 0.6、 0.8、 1.0、1.5、 2.0 cm。 打开直流电源并调节电压为5 V, 分别测试不同极板间距条件下对应的上中下3 区电流值, 并计算对应电流密度。

1.3.3 电催化+药剂和单独使用药剂效果对比试验

本试验目的为考察低压渐进式电催化+药剂与单独使用药剂处理含聚废水性能的对比, 药剂采用BH-04 聚醚类破乳剂, 单独加药试验加药量为100 ~2 300 mg/L, 取样分析测试其出水油含量。

低压渐进式电催化+BH-04 破乳工艺首先采用电催化破乳处理含聚废水, 然后投加BH-04 并检测出水油含量。 为了确认最佳的电流、 电解时间和破乳剂投加量, 进行了正交试验。 其中电流为10、 13、 16、 20 A, 破乳剂投加量为400、 300、200、 100 mg/L, 电解时间为0.5、 1.0、 1.5、 2.0 h。分析比较两者经济性。

1.3.4 电催化+药剂破乳处理含聚废水稳定性验证试验

根据确定的最优试验条件验证电催化+药剂破乳处理含聚废水工艺的长期稳定性, 测试时间为91 d, 每天取进水、 电催化出水、 药剂破乳出水分别测量其油含量。

1.4 分析方法

COD、 氨氮、 总氮均采用哈希DRB200 型消解仪和DR6000 型分光光度计组成的快速预装试剂-分光光度法测试; pH 值检测采用玻璃电极法, 仪器型号为雷磁PHS-3C; 电导率检测采用玻璃电极法, 仪器型号为雷磁DDS-307A; 含油量按照SY/T 5329—2022《碎屑岩油藏注水水质推荐指标及分析方法》进行测定。

2 结果与讨论

2.1 电催化上中下3 区电极高度试验

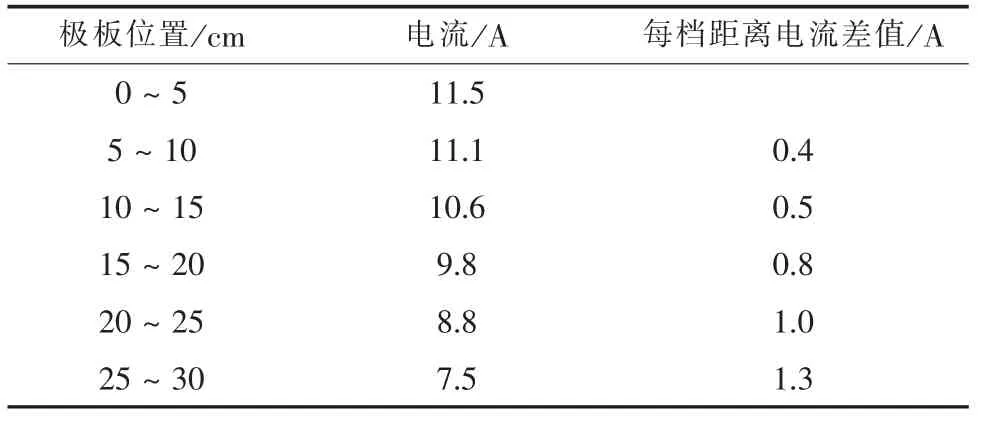

含聚废水在反应器内部经过电催化破乳处理后出现油水分层现象, 油相上浮水相下沉, 造成电极板在相同电压条件下自下而上电流变小。 在电压为5 V 的条件下, 分别测试反应器不同高度处的电流, 结果如表2 所示。

表2 电催化装置极板处于不同高度时的电流Tab.2 Electric current of electro-catalytic device plates at different heights

从表2 可知, 在施加5 V 电压时, 电流沿反应器高度自上而下呈现增加趋势, 且10 ~15 cm 处电流比0 ~5 cm 处电流降低0.9 A, 20 ~25 cm 处电流比15 ~20 cm 处电流降低1.0 A, 25 ~30 cm 处比20 ~25 cm 处电流降低1.3 A。 试验过程中发现,随着电催化破乳反应的进行, 含聚废水内部发生油水分层现象, 油层位于水层之上, 其所处位置恰好位于25 ~30 cm 处, 对于电极板的污染较为严重,考虑到低压渐进式电催化反应器的长期稳定运行,且25 ~30 cm 处比20 ~25 cm 处电流降低幅度大于1 A, 因此25 ~30 cm 处不设电极板。 最终采取以下分区方式: 下区极板处于0 ~15 cm 区域, 电极板高度取15 cm; 中区极板处于15 ~20 cm 区域,电极板高度取5 cm; 上区极板处于20 ~25 cm 区域, 电极板高度取5 cm。

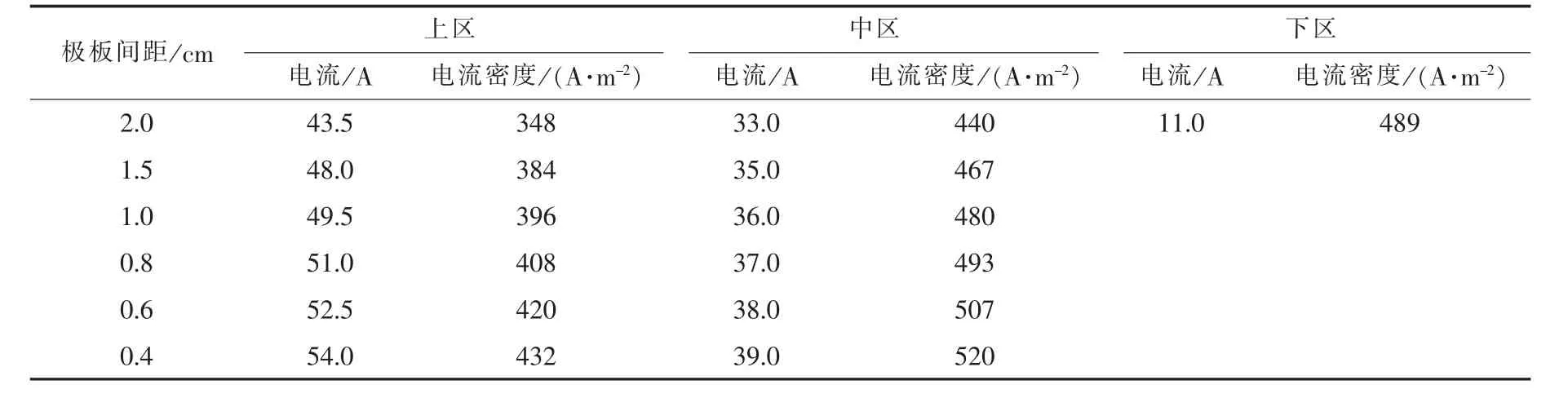

2.2 电催化上中下3 区电极间距试验

按照上中下3 区极板分布形式, 采取6 组极间距分别进行试验, 其中下区设置1 块DSA 阳极和1 块阴极, 阳极板有效面积A1=0.022 5 m2; 中区设置5 块DSA 阳极和6 块阴极, 阳极板有效面积A2=0.075 m2; 上区设置8 块DSA 阳极和9 块阴极, 阳极板有效面积A3=0.125 m2。 当直流电源施加电压为5 V 时, 各区阳极的电流测试结果如表3所示。

表3 电催化装置上中下3 区极板不同极板间距时的电流Tab.3 Electric current of the electro-catalytic device with different electrode spacing between the upper, middle and lower layers of electrode plates

由表3 可以看出, 如果上中下3 区极间距均为2 cm 时, 上区和中区的阳极电流密度差为92 A/m2, 不符合相邻两区阳极板电流密度小于或等于50 A/m2的原则, 因此上中下3 区不能采用同一极板间距; 如果保持上中2 区采用相同极板间距, 则两者阳极电流密度差为92 ~88 A/m2, 差距同样过大, 因此上中2 区同样不能采用同一间距。 根据试验数据可得, 当上中下3 区极板间距采用0.4、1.0、 2.0 cm 时, 3 区阳极电流密度分别为432、480 和489 A/m2, 符合相邻两区阳极板电流密度小于或等于50 A/m2的原则, 可以基本解决由于破乳过程导致的电场分布不均匀问题。

综上, 可以确定低压渐进式电催化反应器的最佳参数如下: 下区极板高度15 cm, 极板间距2.0 cm, 中区极板高度5 cm, 极板间距1.0 cm, 上区极板高度5 cm, 极板间距0.4 cm。 后续试验所用反应器均采用此参数。

2.3 电催化+药剂和单独使用药剂效果对比试验

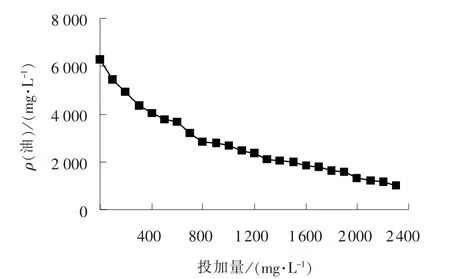

取含聚废水若干份, 每份100 mL, 分别投加不同量的BH-04, 搅拌后放置在500 mL 梨型分液漏斗中静沉1 h, 处理后出水油含量如图2 所示。由图2 可知, 单独使用BH-04 处理含聚废水时,当出水ρ(油) ≤1 000 mg/L 时最低需投加BH-04药剂2 300 mg/L。

图2 单纯投加BH-04 破乳剂处理含聚废水出水油含量Fig.2 Oil content in effluent of polymer-containing wastewater treated by adding BH-04 demulsifier

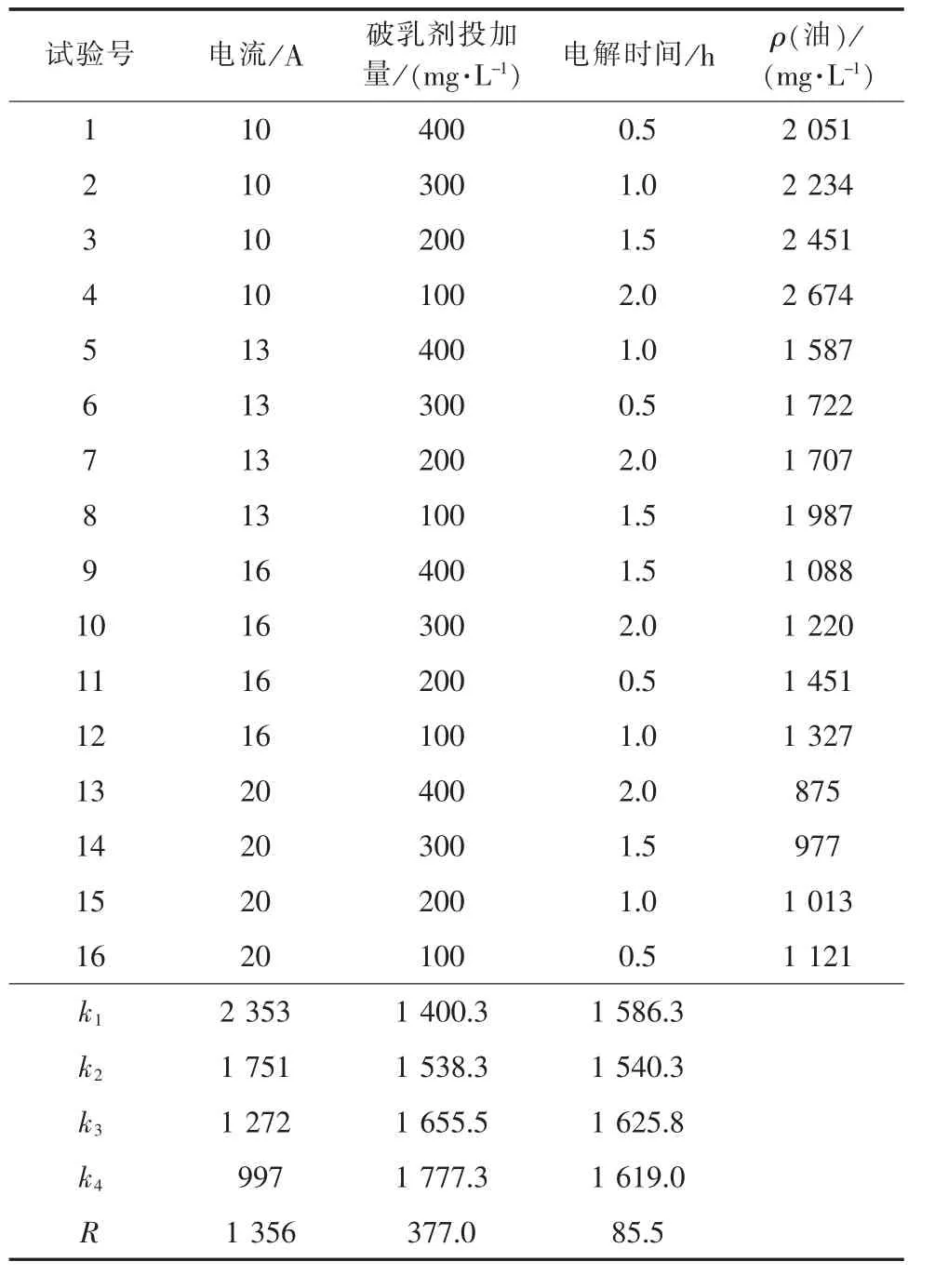

采用电催化+药剂破乳工艺处理含聚废水时,采用3 因素4 水平正交试验, 其中3 因素为电流、电解时间和BH-04 投加量, 正交试验组合及结果见表4 所示。

表4 正交试验结果Tab.4 Orthogonal test results

由表4 可知, 电流为20 A, 电解时间为2 h,破乳剂投加量为400 mg/L 时处理效果最好。 对于低压渐进式电催化+药剂破乳工艺来说, 影响最终出水油含量的3 因素主次关系排名为电流>破乳剂投加量>电解时间。 分析原因如下: 低压渐进式电催化氧化工艺破乳的原因有两方面, 首先, 阳极板表面产生的ClO-和·OH 等强氧化物能够氧化破坏含聚废水油水界面存在的聚合物[15], 破坏其油水界面的稳定性; 其次, 低压渐进式电催化反应器内部3 层电极板的布置模式, 保证了反应器内部不同部位的场强在一定范围内, 油滴能够更加高效地聚集形成大颗粒油滴, 从而实现破乳。 而对于电催化氧化工艺来说, 电流越大则意味着电压越高, 高电压条件下又能增加带电荷油滴的电流体动力学效应[16],因此电流越大, 破乳效果越好, 而如果电流不够大时, 也可以通过延长电解时间保证向水中提供足够的电子, 但却不能弥补低电压造成的电场强度减弱效应, 因此, 对于电催化破乳工艺来说, 电流因素要优先于电解时间因素。

对比单独使用BH-04 破乳处理含聚废水, 电催化+药剂破乳处理含聚废水效果更佳, 最终出水ρ(油)≤1 000 mg/L 时BH-04 使用量仅为400 mg/L, 要想达到同样效果, 单独使用BH-04 时加药量最低为2 300 mg/L, 是电催化+药剂破乳处理的5.75 倍。

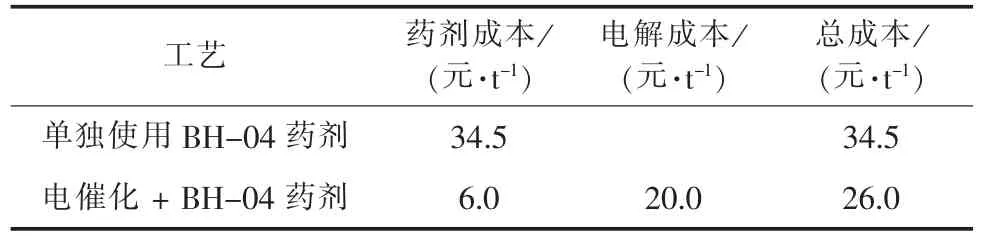

2.4 经济效益对比分析

根据对2 种方法处理含聚废水时出水油的质量浓度均达到1 000 mg/L 时的成本进行测算, BH-04 按照市价15 000 元/t 计算, 电费按照工业用电1 元/(kW·h)计算, 电催化工艺吨水能耗可以按照下式[15]计算:

式中: W 是吨水电耗, kW·h/t; I 是电流, A;U 是槽电压, V; T 是电解时间, h; V 是处理水量, L; 0.9 是直流电源交转直的转化效率。

2 种工艺分别处理含聚废水的吨水成本分析如表5 所示。

表5 2 种工艺处理含聚废水运行成本分析Tab.5 Cost analysis of two kinds of processes treating polymer-containing wastewater

由表5 可以看出, 在达到相同处理效果的前提下, 低压渐进式电催化+BH-04 处理含聚废水的吨水成本比单纯投加BH-04 的吨水处理成本降低约24.64%, 说明低压渐进式电催化破乳预处理含聚废水技术具有一定的应用优势和推广价值。

2.5 电催化+药剂破乳处理含聚废水稳定性试验

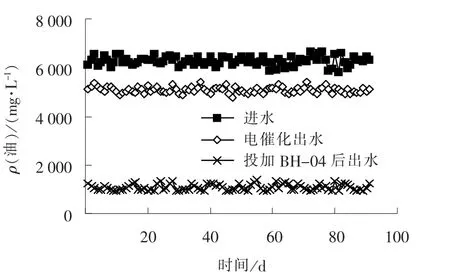

按照最优试验条件验证低压渐进式电催化+BH-04 破乳工艺处理含聚废水的长期稳定性, 处理水量为10 L/d, 运行电流为20 A, 电解时间为2 h, 电压为5 V, BH-04 破乳剂投加量为400 mg/L,连续运行91 d, 每日取进水、 电催化出水、 投加BH-04 后出水分别测试其含油量, 结果如图3 所示。

图3 低压渐进式电催化+药剂破乳连续处理含聚废水出水含油量Fig.3 Effluent oil content of polymer-containing wastewater after be continuously treated by low pressure progressive electro-catalytic +reagent demulsification

由图3 可知, 单纯使用低压渐进式电催化破乳处理含聚废水, 在吨水处理能耗约为20 kW·h/t 的条件下, 出水油的质量浓度稳定在5 000 mg/L 左右,再经400 mg/L BH-04 破乳剂处理后, 出水油的质量浓度能够下降至1 000 mg/L 左右。 与单独使用破乳剂相比, 在达到相同出水油含量的情况下, 节约破乳剂BH-04 投加量约为1 900 mg/L, 药剂成本降低约82.61%, 且连续长期稳定运行效果显著。

3 结论

(1) 为了平衡电催化装置内电场强度, 本研究设计了一种低压渐进式电催化反应器, 分为上中下3 区并在其中放置极板, 上中下区极板高度分别取5、 5、 15 cm, 极板间距分别为0.4、 1.0、 2.0 cm。

(2) 采用电催化+BH-04 破乳处理含聚废水比单独使用BH-04 破乳处理含聚废水效果更佳明显,影响因素的主次关系为电流>破乳剂投加量>电解时间, 最优条件为: 电流20 A, 电解时间2 h, 破乳剂投加量400 mg/L。 此条件下处理出水ρ(油) ≤1 000 mg/L。 而单独使用BH-04 破乳处理含聚废水时, 要想达到同样效果, 最低投加量为2 300 mg/L。

(3) 在相同处理要求下, 单独使用BH-04 处理含聚废水运行成本为34.5 元/t, 采用电催化+BH-04 破乳处理含聚废水的运行成本为26 元/t,处理成本降低24.64%。 因此, 采用电催化+BH-04 破乳处理含聚废水工艺具有较高的经济效益和推广价值。