高效真空脱氧系统在油田注水处理系统中的应用

2024-03-07茹瑞英韩宗谭卢亚萍陶贤文

茹瑞英, 韩宗谭, 卢亚萍, 陶贤文

(中国石油工程建设有限公司北京设计分公司, 北京 100085)

在海外油田尤其是中东地区的油田地面工程中, 地表水往往作为洗盐水掺入原油电脱水设备以满足原油外输的指标要求, 或者作为油田注水补充水[1]与高矿化度含油污水混合或分别注入地层, 以提高原油采收率, 达到高产或稳产的目的。 常温地表水中溶解氧的质量浓度一般为6 ~10 mg/L, 地表水中的溶解氧的存在会加速设备及管道的腐蚀,缩短其使用寿命, 并造成油藏堵塞等一系列不良影响, 因此, 国内外规范对于注水的溶解氧含量均有要求[2]。 中东地区的洗盐水以及油田注水补充水必须进行脱氧处理, 一般要求脱至0.05 mg/L 以下,甚至要求降至0.02 mg/L 以下。

油田注水常用的脱氧技术主要有真空脱氧、 热力脱氧、 超重力脱氧和膜脱氧。 其中真空脱氧适用于规模较大、 温度较低的水; 热力脱氧适用于规模较小、 水温较高且有热源的水; 超重力脱氧广泛应用于热力系统、 厂矿企业及城市管网, 油田上应用较少; 膜脱氧适用于水质较好, 不易结垢的水, 常应用在制药、 电力、 食品与饮料、 墨水与油墨等领域的锅炉给水工程中[3]。

海外某油田注水水源主要为处理后的采出水,前期注水补充水水源来自河水, 规模为50 000 m3/d, 后期注水补充水水源采用海水, 规模为80 000 m3/d。 注水水质含氧量要求不超过0.05 mg/L。 此油田注水补充水规模大, 含氧要求高, 脱氧系统在油田自有水厂内进行建设, 基于这些特点, 项目在执行过程中, 经过技术研究和经济对比, 对脱氧系统的设计采用了低温高效真空脱氧技术。

1 工程概况

伊拉克某油田自建水厂, 新鲜水水源来自油田附近的河水, 河水经过处理后主要用于中心处理站、 天然气处理厂以及营地等用户的生产、 注水补充水及生活用水。 该油田水厂采用的主工艺流程为: 河水→沉砂池→絮凝反应沉淀池→超滤膜池→真空脱氧塔→用户。 该水厂根据用水需求,总体规划, 分步实施, 第一阶段建设地表水处理设施, 第二阶段建设真空脱氧设施。 本文重点介绍第二阶段真空脱氧系统。

2 项目规模及设计水质

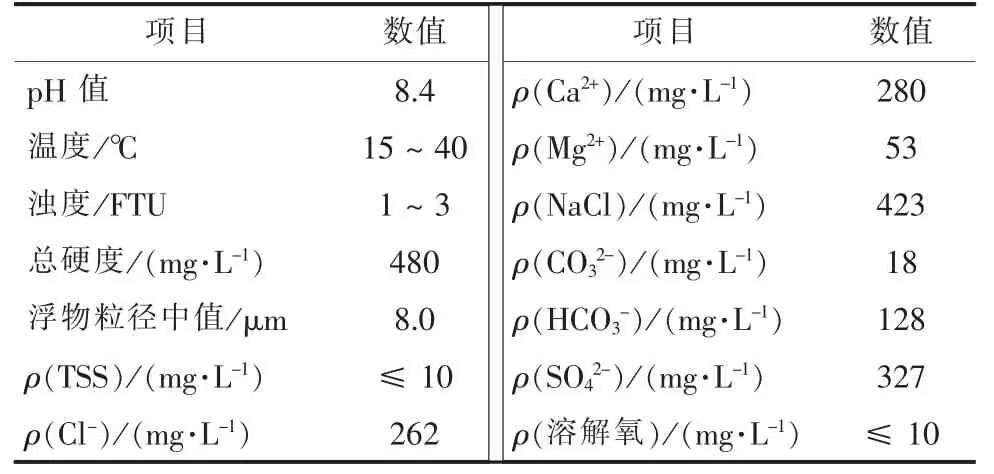

本项目真空脱氧系统设计规模为50 000 m3/d。真空脱氧系统来水为水厂经混凝、 沉淀及过滤处理后的河水, 进水水质如表1 所示, 出水水质要求如表2 所示。

表1 真空脱氧塔进水水质Tab.1 Influent water quality of vacuum deoxidation tower

表2 真空脱氧塔出水水质Tab.2 Effluent water quality of vacuum deoxidation tower

3 常规真空脱氧技术原理及特点

真空脱氧[4]技术依据的原理是亨利定律, 即在等温等压下, 某种气体在溶液中的溶解度与液面上该气体的平衡压力成正比。 因此, 可以通过降低液面上的压力, 使溶解性气体逸出, 进行脱气。 真空脱氧不会造成水质的二次污染[5], 是一项环保型的脱氧技术, 在海水注水补水工程、 化工等领域得到广泛应用。

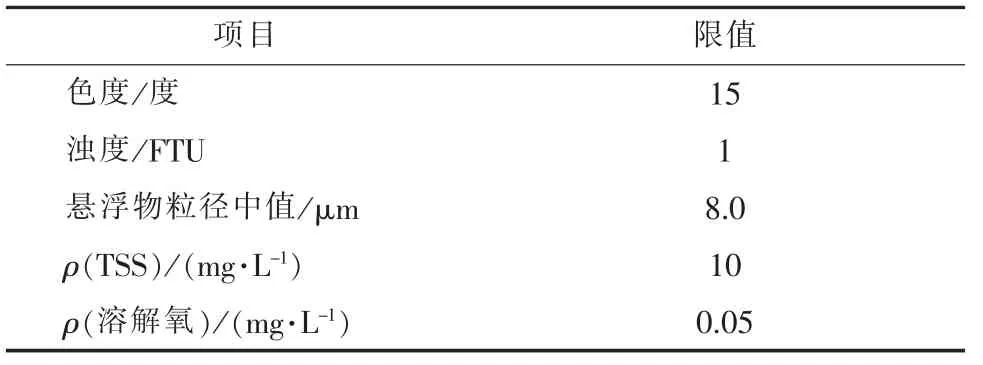

真空脱氧系统主要有真空脱氧塔、 真空泵、 喷射器、 汽水分离罐等设备组成, 见图1。 真空脱氧系统是在真空泵和喷射器的双重抽吸作用下, 使脱氧塔内处于真空或临近真空状态, 降低氧气分压,从而使塔内水中的氧气逸出。 但是, 常规脱氧塔运行过程中存在效率低, 只能满足一般水质处理指标, 如水温不低于15 ℃, 出水溶解氧的质量浓度不超过0.5 mg/L 等[3-4]。 经分析主要原因为: ①一级填料腔室和二级填料腔室之间存在配水不均匀、串气和压力互扰的现象, 影响整个脱氧塔的脱氧效率; ②填料淋水密度较小, 导致脱氧塔直径较大,真空泵功率高, 除氧效率低。

图1 真空脱氧系统组成示意Fig.1 Composition of vacuum deoxidation system

4 高效真空脱氧关键技术

针对真空脱氧系统规模大, 进水温度较低, 出水含氧量低等苛刻技术问题, 本项目在传统的两级真空脱氧塔基础上进行了优化, 形成了高效深度两级真空脱氧技术。 应用该技术, 当真空度保持在-0.089 MPa(G)以上时, 水在常温下的溶解氧质量浓度可低于0.05 mg/L, 达到油田注水要求, 如果配合投加化学脱氧剂, 出水溶解氧质量浓度可达0.01 ~0.02 mg/L。

4.1 高效真空脱氧设备结构优化

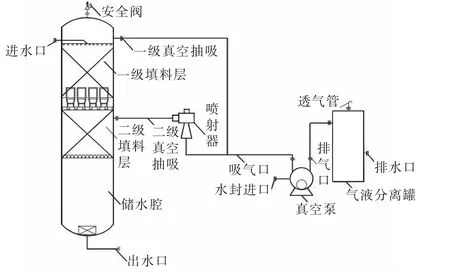

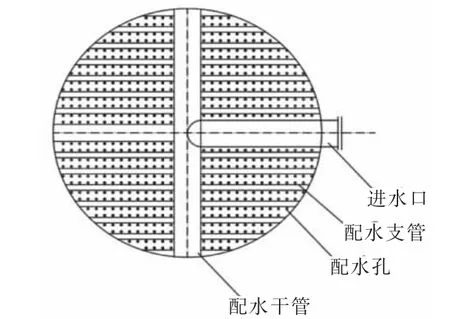

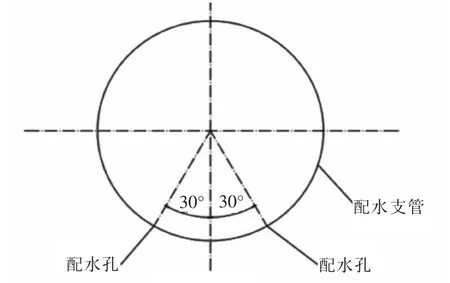

(1) 一级配水系统。 一级配水系统包括配水干管和配水支管, 见图2。 一级配水干管和配水支管位于脱氧塔顶部, 即一级填料层的上面。 配水干管和支管均采用玻璃钢材质, 配水管采用传统的“丰”字型布置。 本项目对配水支管上配水孔进行了特殊设计(详见图3), 防止了液体在填料床顶部的窜流, 经CFD 动态模拟对比后, 确定配水孔尺寸为φ11 mm, 配水孔与垂线夹角为30°, 共计860 个。模拟结果表明, 30°夹角布置, 相比配水孔与垂线夹角为45°或60°布水均匀性更好。 进行特殊设计的配水管既可以使来水均匀喷淋在填料层上, 又可以最大程度上抑制来水进脱氧塔后产生泡沫。

图2 一级配水系统示意Fig.2 First-ordered water distribution system

图3 配水支管示意Fig.3 Water distribution branch

(2) 填料。 为了增加水中氧气的传质动力, 使之更易被脱出, 真空脱氧塔内会安装比表面积大、水流阻力小的常规填料。 本项目应用了具有特殊结构的填料, 即直径为5 cm 的β 环聚丙烯填料[6](见图4), 其孔隙率为94% ~98%, 具有疏水性好、 携液量少、 液体滞留时间短、 压降小、 比表面积大、 喷淋强度大等特点。 该填料提高了填料内空间及表面利用率, 使得气流阻力小, 液体分布均匀。 而传统的聚丙烯鲍尔环填料的孔隙率为92%~97%, 塑料拉西环填料的孔隙率一般在60% ~96%。 通过以上改进, 使得脱氧塔的淋水密度大幅度提高, 相比传统的拉西环, 淋水密度由传统的50 m3/(m2·h)左右[3,7]提高到97 m3/(m2·h), 从而降低了真空塔的设计直径, 提高了单台塔的处理效率。

图4 5 cm β 环填料Fig.4 5 cm Beta ring packing

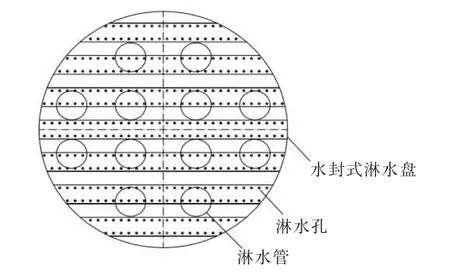

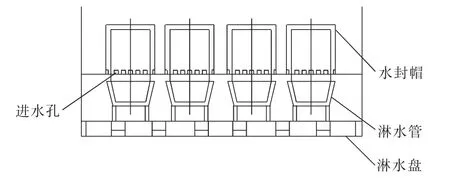

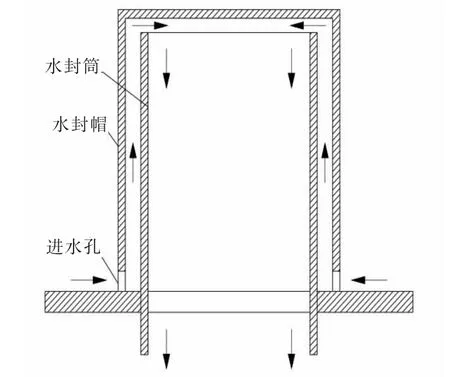

(3) 水封式淋水装置。 高效脱氧塔一、 二级填料间设置了水封式淋水装置[6], 水封式淋水装置是一个双层结构的内件, 上层是水封帽、 水封筒和淋水管, 下层是淋水盘, 淋水盘上设多个淋水孔, 如图5 ~图7 所示。 水封帽沿圆周环向设有多个拱形进水孔, 经一级填料脱氧后的水流入淋水装置, 当液面升高到水封筒顶部时, 水流经淋水管落入淋水盘, 经盘上的淋水孔进入二级填料腔室。 水封式淋水装置只允许水或水泡通过, 不允许气体通过, 从而使气体被真空泵抽走, 更好地隔绝一、 二级之间的压力, 同时给二级填料均匀配水。 对比双层无水封直筒式或单层槽式淋水, 水封式淋水装置是防止一、 二级填料腔室之间串气和压力互扰的关键, 该装置保证了一级填料腔室和二级填料腔室各自不同的真空度。 水封式淋水盘采用玻璃纤维增强环氧树脂(GRE)。 经过液环真空泵抽吸后, 一级填料后水中90%以上的溶解气(氧气、 二氧化碳等)被去除。

图5 水封式淋水装置俯视图Fig.5 Top view for water sealed type spray device

图6 水封式淋水装置示意Fig.6 Water sealed type spray device

图7 水封内水流示意Fig.7 Water flow in water sealed tank

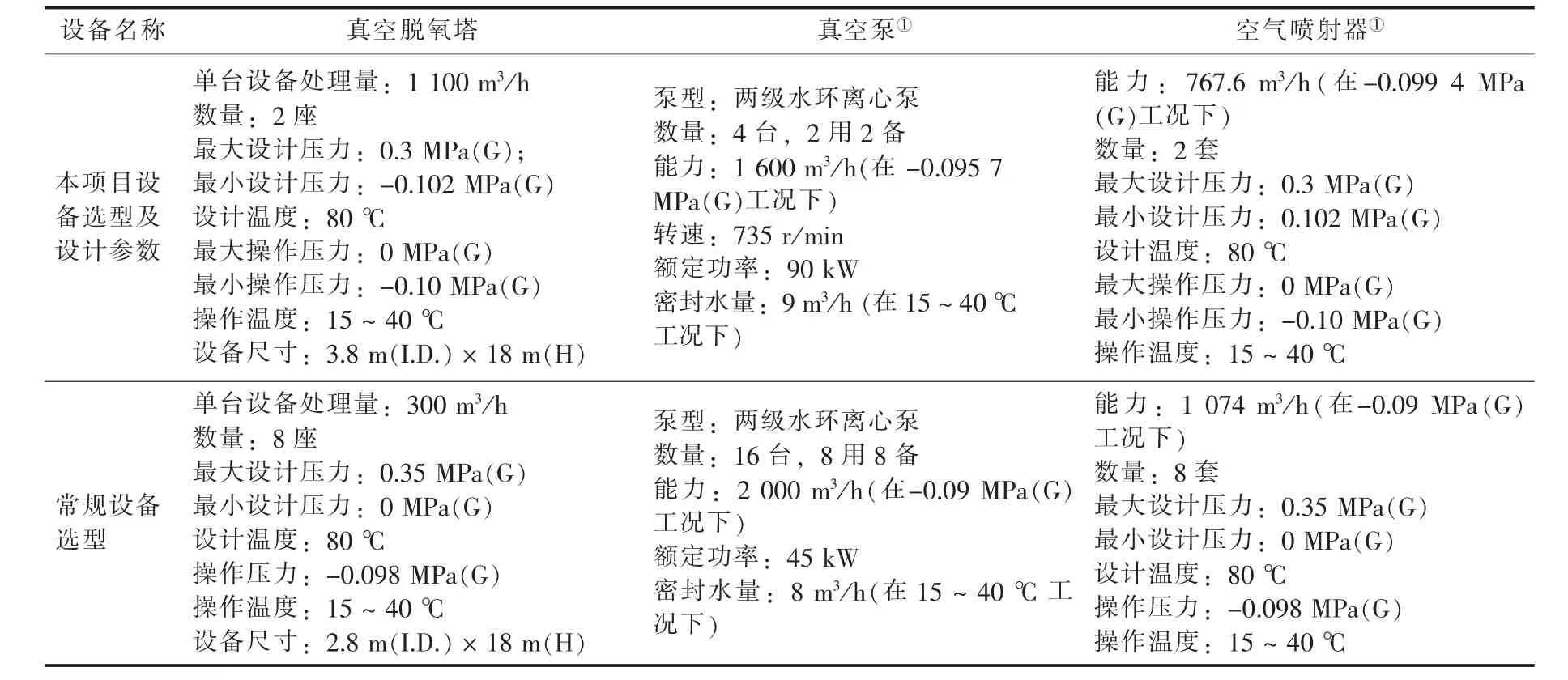

4.2 真空脱氧设备主要设计参数

经过设备结构优化后, 经计算后确认的真空脱氧系统的关键设备真空脱氧塔、 真空泵及喷射器的主要设计参数见表3。

表3 真空脱氧设备主要设计参数Tab.3 Main design parameters of vacuum deoxidation devices

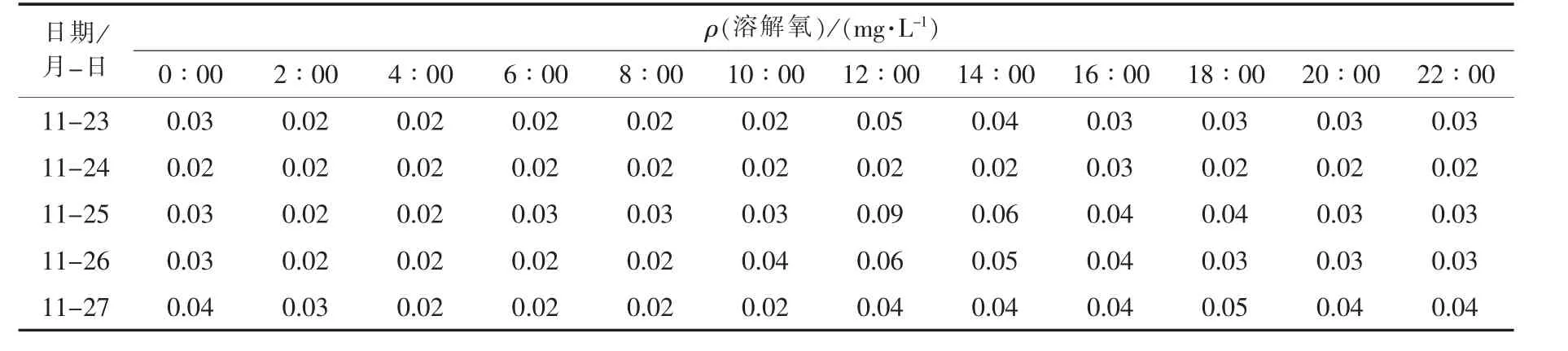

5 工程应用效果

2018 年11 月, 本项目真空脱氧系统投产。 试运行期间, 在15 ℃水温下, 现场真空泵的实际压力设定值为-0.096 3 MPa(G), 喷射器的实际压力设定值为-0.100 1 MPa(G)。 在真空泵和喷射器的双重抽吸, 且未投加除氧剂的情况下, 脱氧塔出口水中含氧量实际检测数值满足设计要求(见表4),仅除氧剂一项可节省运行费用约60 万元/a。

表4 真空脱氧塔出水含氧量Tab.4 Oxygen content in effluent water from vacuum deoxidation tower

6 经验总结

(1) 真空脱氧塔和真空泵之间用于抽真空的管线, 不能出现局部低点即存液袋, 否则会导致有水聚集, 影响真空度和处理效果。

(2) 喷射器的驱动来源来自空气, 安装时需考虑防堵、 防冻措施。

(3) 脱氧塔底部储水腔的存储时间很短, 约5 min, 为了提高除氧剂的效率, 除氧剂宜采用以水作为载体将药剂稀释后, 通过喷头投加到塔内, 并确保投加均匀。

(4) 水环真空泵的水环供水的流量和压力要结合需求选择可靠的供水水源。

(5) 真空泵后的气液分离罐宜设溢流管, 溢流管位置应高于水环真空泵的中心线, 否则会影响真空泵的运行。 溢流管线应设置破虹吸孔, 以免产生虹吸溢流后影响真空泵工作。

(6) 真空脱氧塔应考虑杀菌剂、 阻垢剂、 消泡剂和除氧剂[8]的添加, 其中杀菌剂投加在脱氧塔入口上游, 一旦菌类在填料或塔内滋生很难去除, 影响脱氧效果; 阻垢剂投加在脱氧塔供水泵出口, 避免水环真空泵及填料结垢, 影响脱氧效果; 消泡剂投加在脱氧塔入口处, 经管式配液管均匀布水可有效抑制泡沫产生; 除氧剂应投加于真空脱氧塔的储水腔中, 以进一步降低水中溶解氧含量[8]。

7 结语

本项目高效真空脱氧系统投产至今运行良好,在来水温度为15 ~40 ℃工况下, 脱氧后出水溶解氧质量浓度为0.02 ~0.05 mg/L, 满足生产用水需求。 高效真空脱氧技术单台设备处理量大, 操作简单, 维护少, 且经济效益良好, 适用于规模大、 温度较低的地表水脱氧处理。 对于来水温度低于15℃或者出水溶解氧质量浓度要求低于0.02 mg/L 的项目, 可以适量投加除氧剂和消泡剂, 建议除氧剂投加量为10 ~20 L/h, 消泡剂投加量为1.1 ~2.0 L/h, 具体投加量与药剂类型和浓度有关, 应试验后确定。