间歇萃取精馏分离二氯甲烷-乙醇-水体系的模拟及实验研究

2012-06-28潘晓梅徐积武肖国民

潘晓梅 晏 芸 徐积武 肖国民

(东南大学化学化工学院,南京211189)

二氯甲烷(CH2Cl2)为无色透明液体,分子量为84.93,沸点为 39.75 ℃,有刺激性气味,易挥发,对人的中枢神经和呼吸系统有损害[1].二氯甲烷是一种重要的化工原料,在合成药物及药物中间体中起着至关重要的作用,如用于制备氨苄青霉素、头孢唑林钠、羟苄青霉素等抗生素;还可用作易燃物的不燃性溶剂,如用于胶片生产中的溶剂、石油脱蜡的溶剂;也可用作有机合成的萃取剂、脱漆剂、灭火剂、冷冻剂等.我国每年二氯甲烷的消耗量很大,若不回收利用,将造成重大的经济损失和环境污染,因此二氯甲烷的回收利用非常重要.

间歇萃取精馏同时具备间歇精馏的灵活性、经济性和萃取精馏的实用性[2-4].它是通过向精馏塔上部加入适当流量的溶剂以增大共沸物组分之间的相对挥发度,从而使难分离物系转化为易分离物系,让分离得以实现并降低成本的一种特殊间歇精馏技术.因此,在共沸物的分离方面具有明显的优越性.

本文以乙二醇为溶剂,使用 Aspen Plus[5-8]化工模拟软件中的 BatchFrac模块,基于NRTL模型,对二氯甲烷-乙醇-水体系的间歇萃取精馏过程进行模拟.

1 二氯甲烷-乙醇-水体系物性分析

在二氯甲烷-乙醇-水组成的三元体系中分别存在3种二元共沸物(见表1),共沸物的存在使普通的精馏无法得到质量分数高于99.5%的二氯甲烷,因此可通过加入萃取剂打破共沸平衡,得到所需产品.本文选取乙二醇作为萃取剂,改变乙醇和水在二氯甲烷中的相对挥发度,达到二氯甲烷与乙醇和水的分离效果.

表1 共沸物的共沸点和组成

2 模拟结果与讨论

本节讨论溶剂比(萃取剂与进料的质量比)、回流比、塔板数、乙二醇进料位置和乙二醇进料温度对塔顶组分质量分数及回收率的影响.

2.1 溶剂比对二氯甲烷分离效果的影响

一次性投料100 kg,物料中二氯甲烷、水、乙醇的质量分数分别为95%,3%,2%,回流比为2,总塔板数N=20,萃取剂的进料位置Ne=2,萃取剂进料温度为40℃,出料流量为40 kg/h,固定精馏时间为8 280 s,溶剂比的变化范围为0.23~1.15,考察溶剂比对二氯甲烷质量分数和回收率的影响.模拟结果见图1.由图1可知,随着溶剂比的增加,二氯甲烷的质量分数增大,当溶剂比为0.575时二氯甲烷的质量分数达到最大;溶剂比继续增加时,二氯甲烷的质量分数逐渐减小.说明乙二醇作为萃取剂能使二氯甲烷达到理想的纯度,但当乙二醇过量时,会稀释塔底原料,影响整个精馏过程.

图1 溶剂比对二氯甲烷分离的影响

2.2 回流比对二氯甲烷分离效果的影响

一次性投料100 kg,物料中二氯甲烷、水、乙醇的质量分数分别为95%,3%,2%,总塔板数N=20,萃取剂的进料位置Ne=2,萃取剂的进料温度为40℃,出料流量为40 kg/h,溶剂比为0.575,改变回流比,考察回流比对二氯甲烷的质量分数和回收率的影响.模拟结果见图2.由图2可知,当回流比在1.0~2.5范围内变化时,二氯甲烷的质量分数增大,回收率增大,当R=2.5时,二氯甲烷的质量分数达到最大,分离效果最好;当回流比继续增大,在2.5~5.0范围内,二氯甲烷的质量分数减小.其原因可能是,当回流比增大时,回流量增大,使塔板上的乙二醇浓度减小,影响了二氯甲烷的分离效果.因此当R=2.5时较为合适.

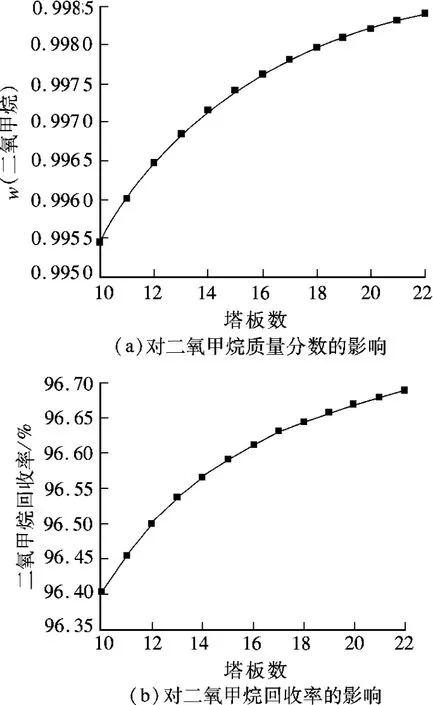

2.3 塔板数对二氯甲烷分离效果的影响

一次性投料100 kg,物料中二氯甲烷、水、乙醇的质量分数分别为95%,3%,2%,萃取剂的进料位置Ne=2,萃取剂的进料温度为40℃,出料流量为40 kg/h,溶剂比为 0.575,回流比 R=2.5,考察塔板数对二氯甲烷质量分数和回收率的影响.模拟结果见图3.由图3可知,随着塔板数的增加,二氯甲烷的质量分数越大,这是因为塔板数越多,物料与乙二醇的接触越充分.当二氯甲烷的质量分数达到0.998时二氯甲烷的纯度已能够满足回收利用要求,再增加塔板数效果不是非常明显,而且设备的固定投资增大,因此选择总塔板数N=20.

图2 回流比对二氯甲烷分离的影响

图3 塔板数对二氯甲烷分离的影响

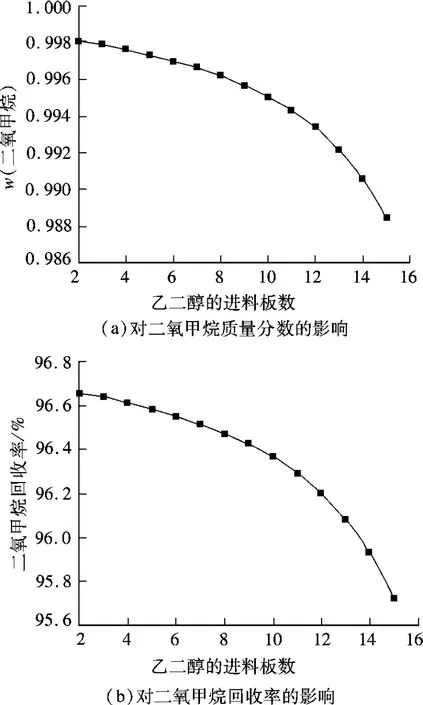

2.4 乙二醇进料位置对二氯甲烷分离效果的影响

一次性投料100 kg,物料中二氯甲烷、水、乙醇的质量分数分别为95%,3%,2%,总塔板数为N=20,萃取剂的进料温度为40℃,出料流量为40 kg/h,溶剂比为0.575,回流比 R=2.5,考察乙二醇的进料位置对二氯甲烷质量分数和回收率的影响.模拟结果见图4.由图4可知,随着萃取剂进料位置的下移,二氯甲烷的质量分数下降,回收率下降;萃取剂加入的位置越高,物料与萃取剂的接触时间越长,从而使二氯甲烷的分离效果越好.

图4 乙二醇进料板数对二氯甲烷分离的影响

2.5 乙二醇进料温度对二氯甲烷分离效果的影响

一次性投料100 kg,物料中二氯甲烷、水、乙醇的质量分数分别为95%,3%,2%,总塔板数为N=20,萃取剂的进料位置Ne=2,出料流量为40 kg/h,溶剂比为0.575,回流比 R=2.5,考察乙二醇进料温度对二氯甲烷质量分数和回收率的影响.模拟结果见图5.由图5可知,当温度在25~38℃范围内变化时,二氯甲烷的质量分数和回收率随温度升高而升高,当温度超过38℃时,二氯甲烷的质量分数和回收率随温度升高而降低.因此,最佳的进料温度在30~38℃之间,在此温度范围内进料,馏分的差别很小.考虑精馏的特性,当萃取剂的进料温度与该塔板上的温度相同时,萃取精馏效果最好,因此取乙二醇的进料温度为38℃.

2.6 最佳模拟条件的确定

一次性投料100 kg,物料中二氯甲烷、水、乙醇的质量分数分别为95%,3%,2%,泡点进料,由上述模拟分析可得最佳的工艺条件为:塔板数N=20,回流比 R=2.5,溶剂比为0.575,溶剂的进料位置Ne=2,溶剂38℃进料.在此最佳条件下,塔顶的馏出速率为qD=40 kg/h.

图5 乙二醇进料温度对二氯甲烷分离的影响

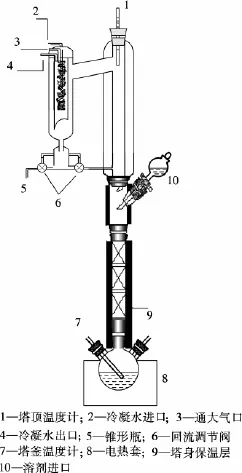

3 萃取精馏实验

3.1 萃取精馏流程

间歇萃取精馏塔如图6所示.从塔底一次性加入二氯甲烷-乙醇-水原料,同时在固定的塔板处连续加入萃取剂乙二醇,从而达到分离的目的.

3.2 产物组成分析方法

用气相色谱对塔顶组分进行分析,气相色谱仪型号为GC9160,色谱柱为3 m×3 mm的GDX-101填充柱[9],填充物颗粒目数为60~80.色谱分析条件为:进样器的温度220℃,采用程序升温使组分从125℃以20℃/min的速度升高到210℃,热导池温度220℃,桥流130 mA,载气为高纯氢气.

图6 间歇萃取精馏塔

采用归一化法进行定量分析,其计算公式为

式中,Wi为二氯甲烷的质量分数;fi为二氯甲烷的校正因子;Ai为二氯甲烷的峰面积.

3.3 萃取精馏实验结果

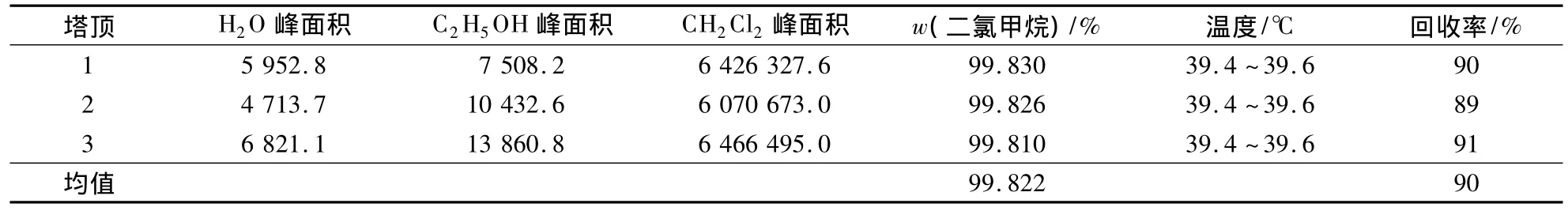

根据模拟中所确定的最佳工艺条件重复进行3次实验,结果见表2.可看出,塔顶馏分二氯甲烷的质量分数能达到要求,但回收率偏低.其主要原因是塔不能完全密封,并且塔填料有一定的持液量,导致二氯甲烷回收率偏低.

表2 萃取精馏实验结果

4 结论

1)用Aspen Plus进行模拟得出萃取精馏的最佳条件:塔板数为 N=20,回流比 R=2.5,溶剂比为0.575,萃取剂的进料位置Ne=2,萃取剂38℃进料.塔顶的馏出速率为qD=40 kg/h.

2)利用模拟结果指导实验,实验中得到的二氯甲烷的纯度高达99.8%,与模拟结果非常一致;在实验过程中二氯甲烷的回收率为90%左右,低于模拟结果,主要原因是塔不能达到完全密封,而且塔中的填料有一定的持液.

3)实验结果与模拟结果基本相符.说明NRTL模型适用于计算二氯甲烷-乙醇-水体系的气液平衡,Aspen Plus软件中的间歇萃取精馏模块能够很好地模拟计算该体系的分离过程,可以将该模拟结果用于工业上二氯甲烷的回收过程.

References)

[1]孙世栋,刘莉.废二氯甲烷回收工艺的研究[J].环境科学与管理,2006,31(1):52-53.Sun Shidong,Liu Li.Study on recovery process of waste methylene chloride[J].Environmental Science and Management,2006,31(1):52-53.(in Chinese)

[2]Modla G,Lang P,Kotai B.Batch heteroazeotropic rectification of a low alpha mixture under continuous entrainer feeding [J].Aiche Journal,2003,49(10):2533-2552.

[3]黄路,叶青.异丙醚-异丙醇-水三元共沸物的 Aspen Plus分离模拟[J].石油与天然气化工,2010,39(6):472-474.Huang Lu,Ye Qing.Simulation of batch extractive distillation on separation ether-isopropanol-water azeotropic system[J].Chemical Engineering of Oil and Gas,2010,39(6):472-474.(in Chinese)

[4]Arias B A,Rodrigue D I,Gerbaud V.Optimization of heterogeneous batch extractive distillation[J].Industrial and Engineering Chemistry Research,2011,50(9):5204-5217.

[5]Marcella F,Guedes B P,Monteiro A M,et al.Optimal design of extractive distillation columns—a systematic procedure using a process simulator[J].Chemical Engineering Research and Design,2011,89(3):341-346.

[6]Gil I D,Uyazán A M,Aguilar J L,et al.separation of ethanol and water by extractive distillation with salt and solvent as entrainer:process simulation[J].Brazilian Journal ofChemicalEngineering, 2008,25(1):207-215.

[7]Lee J,Cho J,Min K,et al.Separation of tetrahydrofuran and water using pressure swing distillation:modeling and optimization[J].Korean Journal of Chemical Engineering,2011,28(2):591-596.

[8]宋浩,顾正桂.萃取精馏提取高纯度丙醛的模拟及实验研究[J].化学工程,2011,39(3):1-3.Song Hao,Gu Zhenggui.Simulation and experimental research of extraction for high purity propionaldehyde by extraction distillation[J].Chemical Engineering,2011,39(3):1-3.(in Chinese)

[9]中国国家标准化管理委员会.GB/T 2366—2008化工产品中水含量的测定 气相色谱法[S].北京:中国标准出版社,2008.