高速道岔组装式滑床台板传力特征及服役性能研究

2024-03-07王树国杨东升谷永磊

易 强,王树国,杨东升,谷永磊

(1.中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081;2.京沪高速铁路股份有限公司,北京 100038)

高速铁路道岔是工务工程的关键设备之一,其结构复杂、性能要求高,是高速铁路轨道结构中的薄弱环节[1]。由于岔区存在固有不平顺,轮载冲击剧烈,随着服役时间的增加,高速道岔伤损病害增多,如直尖轨非工作边纵向裂纹、尖轨跟端压塌、螺栓断裂、钢轨件伤损断裂等[2-3],显著降低高速道岔服役性能[4-5]。近年来工务部门在道岔轨件专项检查中发现部分道岔转辙器区出现基本轨轨底疲劳伤损,该类型疲劳伤损均萌生于滑床台板对应的轨底下表面,且发生伤损的道岔采用了组装式滑床台板结构。由于道岔区零部件较多,基本轨轨底疲劳伤损难以发现,在长期列车荷载作用下容易发展为轨件折断,严重威胁行车安全。

目前对于道岔区钢轨件疲劳伤损问题的研究主要集中于轮轨接触界面,如轮轨滚动接触疲劳伤损和尖轨非工作边纵向裂纹等[6-11]。相对于轮轨接触区域,高速道岔钢轨轨底位置在服役过程中一直处于复杂应力状态,道岔区轨件与零部件较多,尖轨、心轨轨底与滑床台板之间存在刚性接触,部分类型道岔基本轨、翼轨与滑床台板也存在刚性接触。道岔结构由多个零部件装配而成,由于不可避免存在制造加工与装配误差[12],容易导致刚性接触区域形成应力集中,在列车荷载以及温度力的作用下,钢轨轨底拉应力可能超出其疲劳极限[13]。此外,在长期服役后岔区钢轨轨底产生锈蚀坑,轨底疲劳性能降低,疲劳裂纹将从轨底锈蚀坑位置开始萌生。道岔区钢轨探伤中,轨底部位探伤工作难度较大,干扰因素较多,容易发生漏探[14]。列车荷载作用下的岔区轨底裂纹萌生通常属于高周疲劳或超高周疲劳[15],轨底疲劳损伤位置隐蔽且裂纹形成周期较长,岔区钢轨发生折断后不能及时通过轨道电路和联锁设备报警,只能通过人工探伤和巡查发现,因而轨件疲劳伤损和断裂是高速道岔中主要风险之一[16-17]。

目前发现的高速道岔基本轨疲劳伤损主要集中在转辙器区基本轨轨底位置,且与滑床台板对基本轨轨底的扣压作用密切相关。但既有研究中,对高速道岔钢轨轨底疲劳失效机制的分析不足,轮载作用下组装式滑床台板结构传力特征以及基本轨轨底疲劳性能尚待探明。因此首先开展转辙器区轮载传递特征分析,阐明组装式滑床台板结构对基本轨轨底应力影响,进一步结合基本轨轨底材质疲劳试验以及转辙器结构疲劳试验开展研究,评估组装式滑床台板结构对基本轨服役性能影响,为探明高速道岔基本轨轨底疲劳伤损机制和提升基本轨疲劳寿命提供依据。

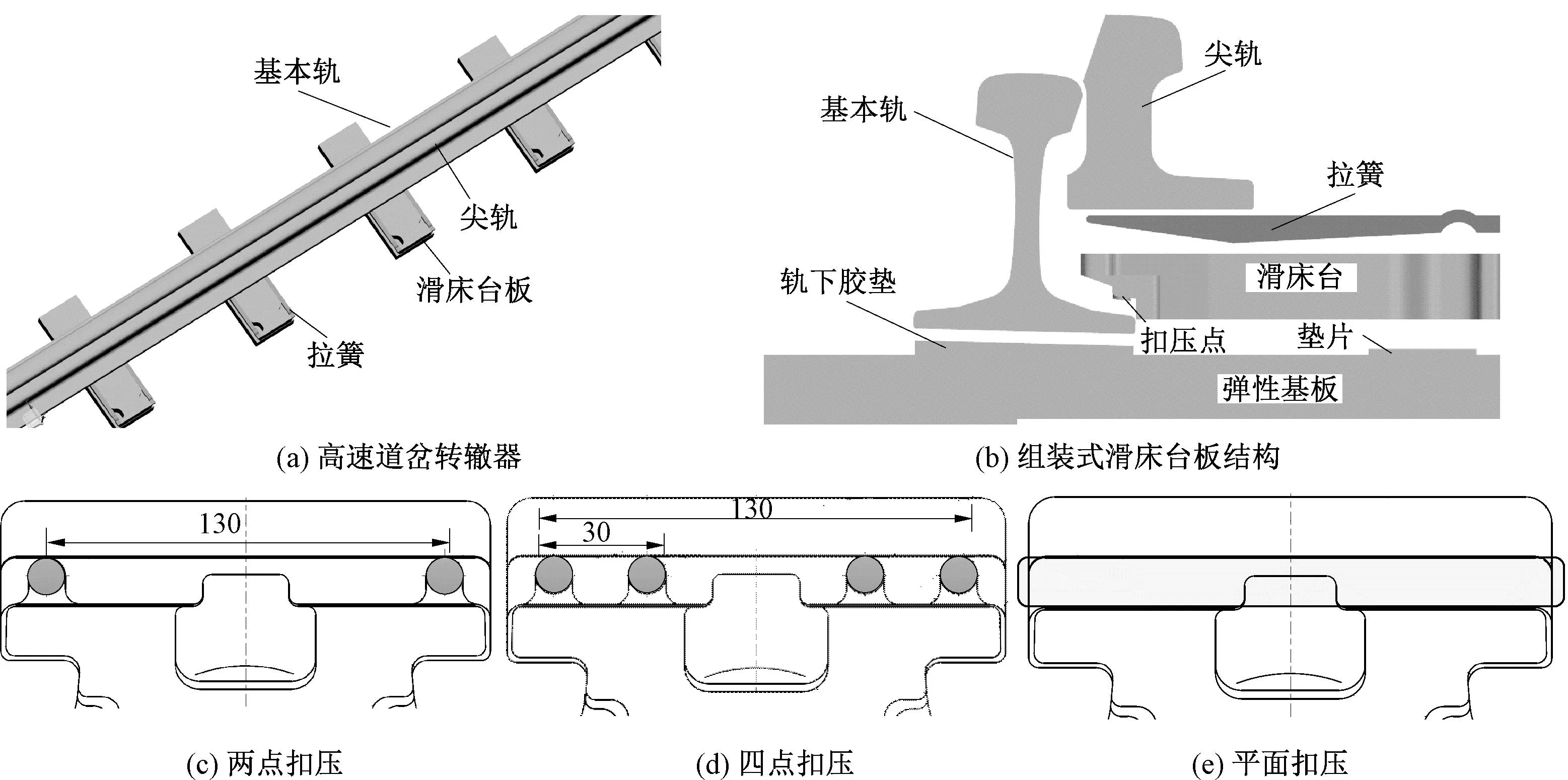

1 滑床台板结构

我国高速道岔转辙器区滑床台板结构形式可分为组装式和一体式。组装式结构便于拆装,可在养修作业中快速更换,而一体式结构整体性好,但更换时需要与弹性基板一同拆除。对于组装式滑床台板结构,基本轨非工作边一侧采用弹条扣压,工作边一侧采用滑床台板扣压。组装式滑床台板结构见图1。为实现对基本轨的有效扣压,在滑床台前端压舌下部设置凸台,凸台半径为6 mm,两点扣压凸台间距为130 mm,组装后凸台中心距离基本轨轨底侧边10 mm。滑床台板后部落于基板上,中部悬空,滑床台板与弹性基板之间采用拉簧固定。早期设计的组装式滑床台压舌下部设置2个凸台扣压,后期经过结构优化采用四个凸台扣压与平面扣压的方式。四点扣压结构在原有设计基础上增加两个扣压点,距原有扣压点30 mm,其余尺寸保持不变。而最新的平面扣压则取消了凸台,中间增设不锈钢垫片使之形成面接触扣压,因此后续分析中主要针对两点和平面扣压两种方式进行探讨。而对一体式滑床台板结构,滑床台与弹性基板之间采用焊接工艺进行连结,基本轨非工作边一侧采用弹条扣压,工作边一侧采用弹性夹扣压。目前发现的基本轨轨底疲劳伤损均采用组装式滑床台板结构,且为两点扣压,可初步判定基本轨伤损与滑床台板扣压作用密切相关。

图1 高速道岔组装式滑床台结构(单位:mm)

2 组装式滑床台板传力特征

为阐明滑床台板对基本轨轨底受力的影响,开展转辙器区轮载传递路径分析,对比组装式滑床台板与一体式滑床台板传力差异。根据现场实测数据,明确高速道岔转辙器区轮轨动态荷载,结合岔区转辙器结构有限元分析模型,阐明轮轨荷载在尖轨-滑床台板-基本轨中的传递机制,探明基本轨疲劳伤损原因。

2.1 传力路径

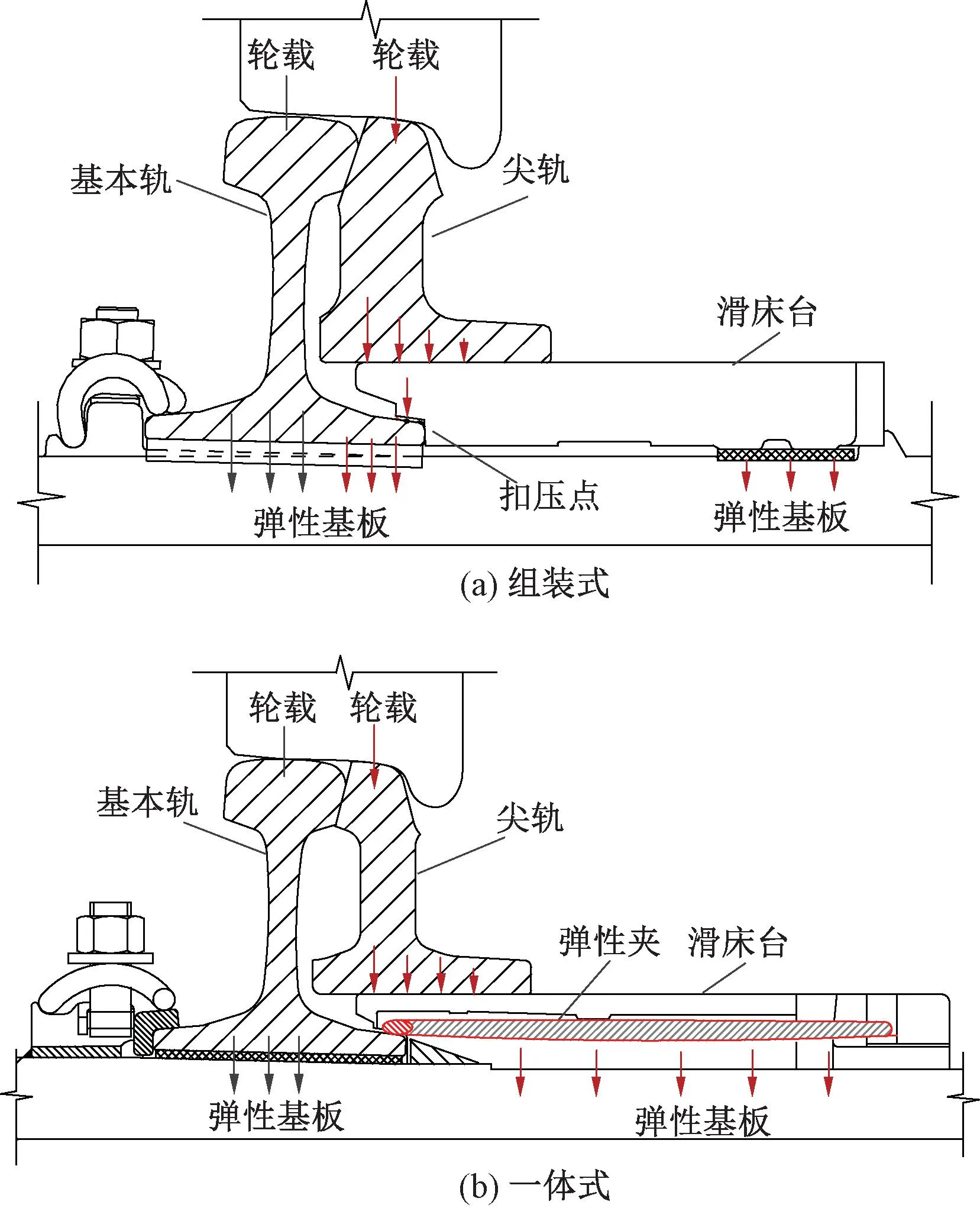

组装式、一体式滑床台板传力路径分析见图2。

图2 组装式、一体式滑床台轮载传递路径

由图2(a)可知,当尖轨承受轮载时,轮载通过尖轨轨底与滑床台之间的接触传递至滑床台,滑床台一端扣压基本轨轨底,另一端置于弹性基板上。当尖轨距基本轨较近时,传递至滑床台的轮载主要通过扣压点传递至基本轨。由于扣压点与基本轨之间为刚性扣压,扣压面积较小,因而在扣压位置将产生应力集中。由图2(b)可知,当尖轨承受轮载时,轮载通过尖轨轨底与滑床台板的接触传递至滑床台,由于滑床台与底板为焊联一体式,轮载直接传递至弹性基板。与组装式滑床台板结构不同,尖轨上的轮载不会传递至基本轨轨底,基本轨工作边一侧的轨底只存在弹性夹的扣压作用。弹性夹扣压力设计值为11 kN,与普通弹条扣压力接近,不会对基本轨产生不利作用。对比两种类型滑床台板结构传力路径可知,组装式滑床台板结构可将尖轨轨顶上方轮载传递至基本轨轨底,且存在应力集中,长期列车荷载作用下容易导致基本轨轨底疲劳伤损的产生。

2.2 岔区轮轨荷载

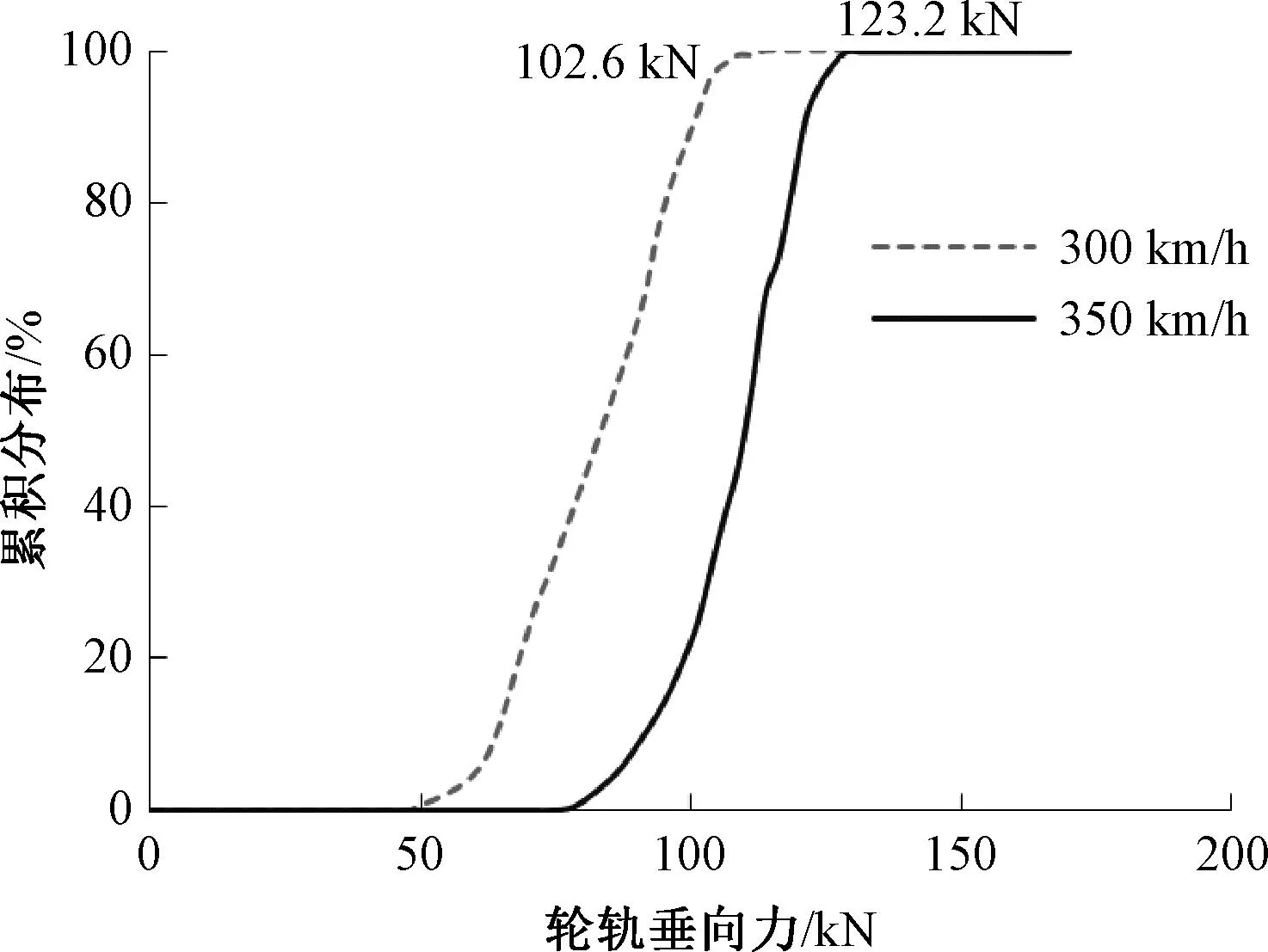

道岔区内轮轨关系复杂,影响轮轨荷载因素较多,岔区疲劳荷载取值尚未统一[17],可结合现场实测数据开展分析。基于某高速铁路道岔动态响应测试结果,CR400AF列车分别以速度为300、350 km/h通过高速道岔转辙器区时的轮轨垂向力累积分布见图3。速度分别为300、350 km/h时,转辙器位置轮轨垂向力最大值分别为102.6、123.2 kN。保守起见,组装式滑床台板受力分析中轮轨垂向荷载可取130 kN。

图3 高速道岔轮轨垂向力累积分布

2.3 基本轨受力分析

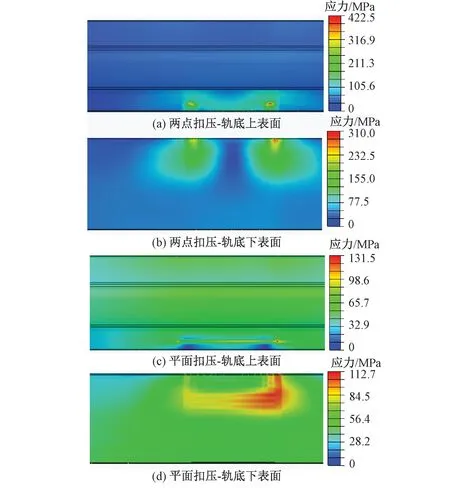

结合现场调研结果,选择基本轨伤损集中的区域(16#~22#岔枕范围)建立转辙器结构受力分析模型,包括7根枕范围内基本轨、尖轨、组装式滑床台板等结构,模型中考虑各部件之间的接触关系,对比分析两点和平面扣压滑床台板对基本轨轨底应力影响。轮轨垂向荷载作用于直尖轨轨顶,在钢轨横断面方向与直尖轨轨腰中心线对齐,在钢轨纵向与滑床台板扣压点中心对齐以模拟最不利条件,加载区域与接触斑尺寸相近,其直径设置为10 mm。荷载取值为130 kN,滑床台弹性基板刚度为17.5 kN/mm。轮载作用下基本轨轨底等效应力见图4。由图4(a)、图4(b)可知,对于两点扣压式滑床台板结构,扣压点位置形成明显的应力集中,轨底上表面最大等效应力为422.5 MPa,对应的轨底下表面最大等效应力可达310.0 MPa,且以拉应力为主。目前发现的基本轨伤损均发生于冬季,考虑岔区基本轨附加温度力,在长期列车荷载作用下基本轨轨底可产生疲劳伤损。

图4 基本轨轨底等效应力

对于平面扣压式滑床台板,轮载作用下基本轨等效应力见图4(c)、图4(d)。扣压区域形成的应力集中程度明显降低,相对于两点扣压,平面扣压位置应力显著减小。虽然在基本轨轨底上表面形成了应力集中区域,但相对于两点扣压,此时应力水平大幅降低,接触位置最大等效应力为131.5 MPa,轨底下表面最大等效应力为112.7 MPa。与两点扣压相比,平面扣压式滑床台板对应的基本轨轨底下表面应力降低64%。

3 组装式滑床台板结构服役性能研究

由理论计算结果可知,采用平面扣压式滑床台板可有效降低基本轨轨底应力水平,但由于组装式滑床台板结构存在不同零部件之间的配合问题,装配误差可能影响结构的使用效果。因此,为有效评估结构改进前后组装式滑床台板结构的服役性能,分别开展高速道岔钢轨轨底材质疲劳试验以及转辙器结构疲劳试验。

3.1 轨底材质疲劳极限

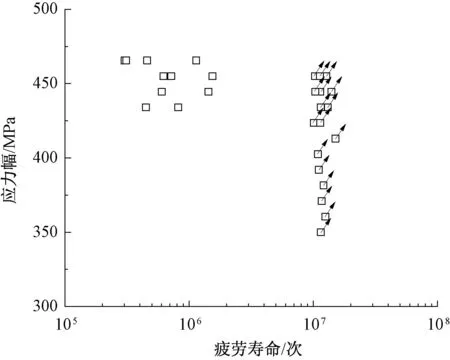

从基本轨轨底取样,采用升降法测试基本轨轨底的疲劳极限,为基本轨安全服役评估提供依据。被测试样按逐渐增加的应力水平顺序进行加载,直到发生疲劳断裂。疲劳加载最高加载周次为107,超过107周次未发生断裂的试样标记为“通过”,未至107周次发生断裂的试样标记为“失效”,试验测试结果见图5。图5中,箭头表示107未发生疲劳破坏的样品。由图5可知,采用升降法计算得到道岔钢轨轨底材质的疲劳极限为447.1 MPa。

图5 轨底材料疲劳寿命

3.2 转辙器结构疲劳试验研究

以两点扣压式滑床台板结构(以下简称“两点扣压结构”)和平面扣压式滑床台板结构(以下简称“平面扣压结构”)为试验对象,在实验室内组装两组高速道岔转辙器开展疲劳试验,分析不同扣压形式的滑床台板对基本轨轨底疲劳的影响。

3.2.1 试验方案

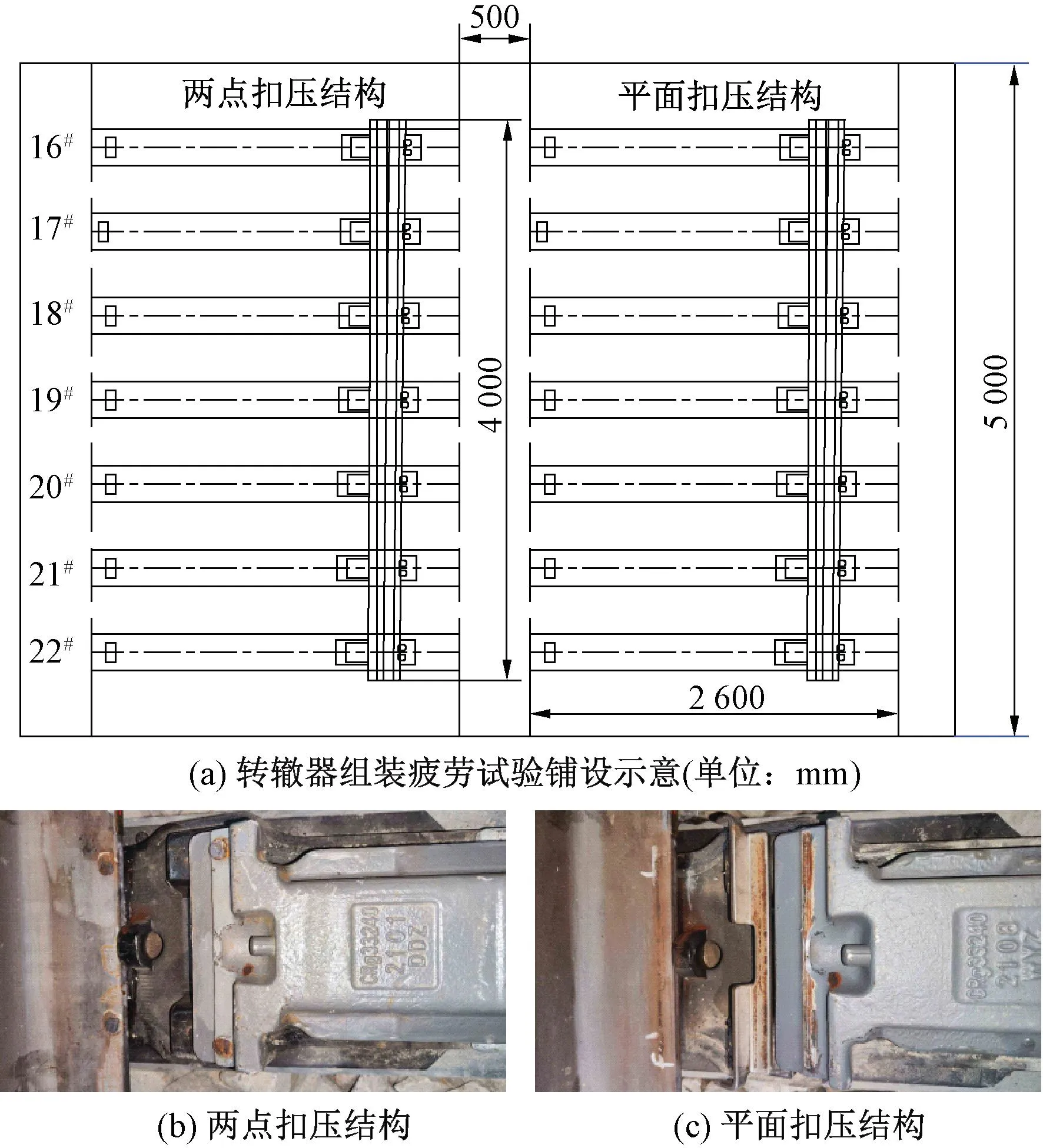

以18号高速道岔转辙器为对象进行疲劳试验,结合现场调研结果,选择基本轨伤损集中的区域(16#~22#岔枕范围)进行试验,见图6。两组试验结构的滑床台板分别采用两点与平面扣压结构,试验结构由直尖轨、曲基本轨、两点/平面扣压滑床台板及对应的扣件系统、岔枕等组成。

图6 疲劳试验布置

结合现场试验结果,转辙器区轮轨荷载取值为130 kN,考虑道岔长期服役后存在钢轨波磨或平顺性降低等劣化因素,疲劳试验以130 kN为初始荷载进行加载,并采用递增荷载的方式进行试验,荷载间隔为15 kN,最大疲劳荷载为190 kN,每阶段加载200万次,加载频率5 Hz。疲劳荷载施加于结构中间位置的尖轨上方(即19#枕位置)。为模拟最不利荷载工况,加载中心位于滑床台板边缘位置。

为明确采用组装式滑床台板条件下基本轨轨底疲劳裂纹萌生时间,同时分析滑床台板结构装配误差的影响,在每个荷载阶段结束后进行拆装,检查滑床台板结构是否良好,并采用超声探伤检查基本轨轨底是否产生裂纹。此外,每次试验前保证尖轨与滑床台之间离缝小于1.0 mm,每次拆卸滑床板检查后再次组装时,保证扣压点与钢轨中心线平行,扣压点保持原有位置,必要时对道床进行捣固,保证枕下支撑均匀密实。

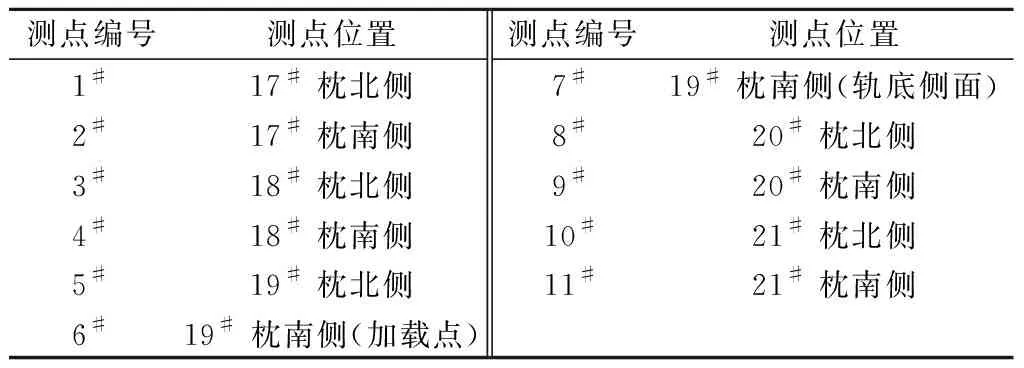

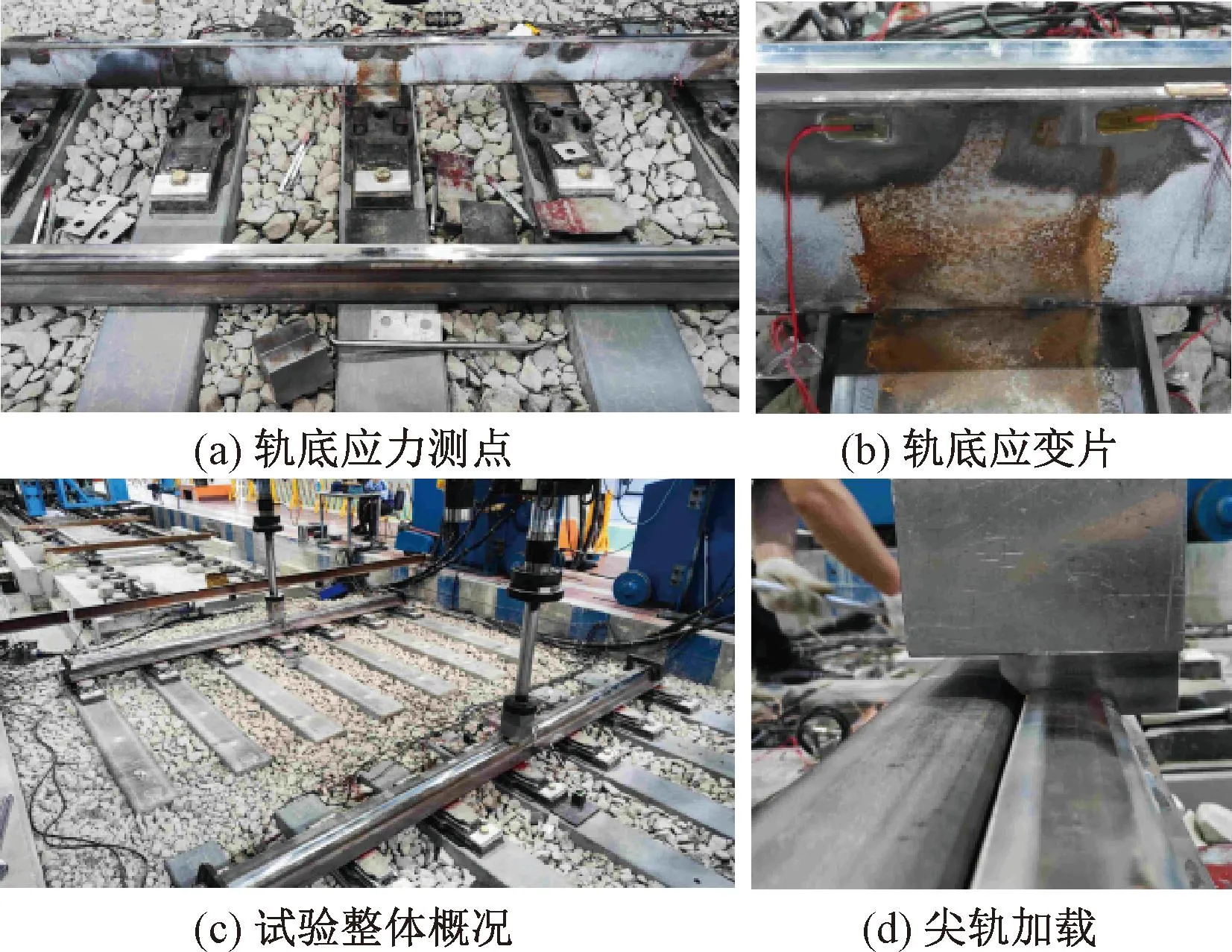

3.2.2 试验组装及测点布置

疲劳试验组装与加载见图7。预先在基本轨轨底布置应变传感器,其中两点扣压式滑床台板贴片位置与两个扣压点一一对应,面接触式滑床台板贴片位置对应滑床台板边缘。为分析应力集中程度,在轨底侧面增设一个应变测点。基本轨轨底应力测点布置见表1。两点与平面扣压结构的测点布置一致,每组试验的应力测点11个,疲劳试验机加载位置与滑床台板边缘对齐,即对应6#测点。

表1 基本轨轨底应力测点

图7 疲劳试验

3.2.3 试验结果分析

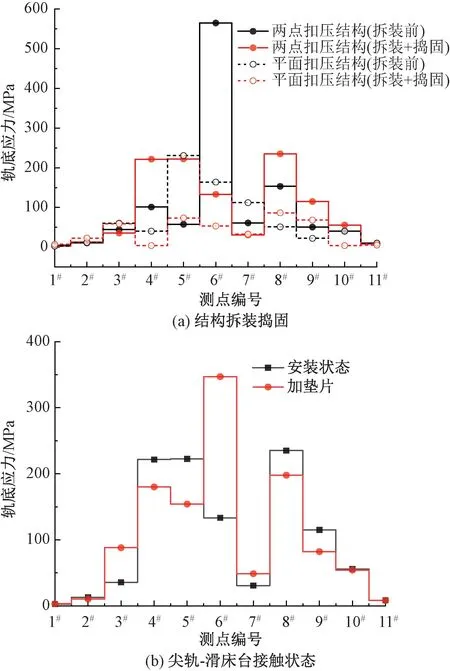

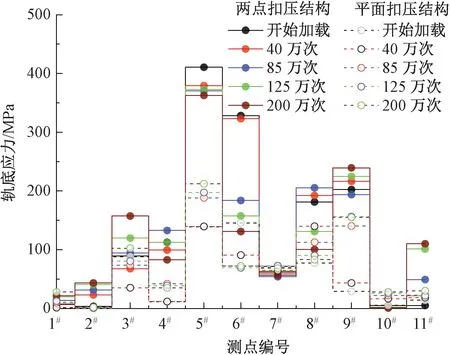

1)130 kN疲劳荷载

第一阶段疲劳荷载幅值为130 kN,此荷载试验阶段部分节点数据见图8(a)。图8(a)中,加载40万次时对两点扣压结构进行拆装与道床捣固。两点扣压滑床台板结构使得基本轨轨底应力水平显著增大,200万次疲劳加载后,加载位置滑床台扣压点对应的基本轨轨底5#、6#测点应力分别为57.7、565.1 MPa,此时最大应力已经超过基本轨轨底疲劳强度(447.1 MPa),长期荷载作用下可导致疲劳伤损。而对于平面扣压结构,加载点位置滑床台对应的基本轨轨底5#、6#测点应力分别为226.6、143.8 MPa,相对两点扣压结构最大应力降低60%。

图8 130 kN疲劳试验

试验过程中,由于结构拆装与道床捣固作业影响,结构状态发生改变,与之对应的基本轨轨底应力水平发生变化。两点扣压结构拆装前,加载位置滑床台扣压点对应的基本轨轨底5#、6#测点应力分别为586.7、315.0 MPa,拆装捣固后基本轨轨底应力改变分别为130.2、571.2 MPa。试验过程中未对平面扣压结构进行任何作业,因而其轨底应力水平基本保持不变。此外,两点扣压结构应力集中程度明显,其轨底侧面7#测点应力水平仅为64.9 MPa,而平面扣压结构应力集中程度较低,轨底侧面应力水平为103.0 MPa。受结构组装状态影响,两组转辙器结构中轨底应力最大位置均不是完全与加载点对应,而可能出现在滑床台板另一侧。以两点扣压结构为例,拆装及道床捣固作业前后,尖轨轨底与滑床台板接接触区域发生改变,见图8(b)、图8(c)。作业前后尖轨-滑床台离缝位置由对应6#测点改变为对应5#测点,因而基本轨轨底最大应力位置随之变化。

完成130 kN等级疲劳试验后,对转辙器进行拆装并进行道床捣固,拆装前后轨底应力见图9(a)。对于两点扣压结构,拆装前加载点位置扣压点对应的基本轨轨底5#、6#测点应力分别为57.7、565.1 MPa,拆装后轨底应力分别为222.5、133.3 MPa。对于平面扣压结构,拆装前加载点位置基本轨轨底5#、6#测点应力分别为230.9、164.2 MPa,拆装后轨底应力分别为73.5、53.4 MPa。拆装后加载点位置轨底应力显著降低,相邻枕轨底应力水平有所提升。通过检查发现作业后尖轨与滑床台板接触状态发生改变,靠近基本轨一侧存在约0.5 mm离缝。由于尖轨与滑床台板接触区域远离基本轨,使得基本轨轨底应力水平显著降低。当增加0.5 mm厚度调整垫片后,基本轨轨底最大应力水平从222.5 MPa增加至347.1 MPa,见图9(b)。由此表明,尖轨与滑床台板之间的接触状态对基本轨轨底应力水平影响显著。

图9 基本轨轨底应力影响分析

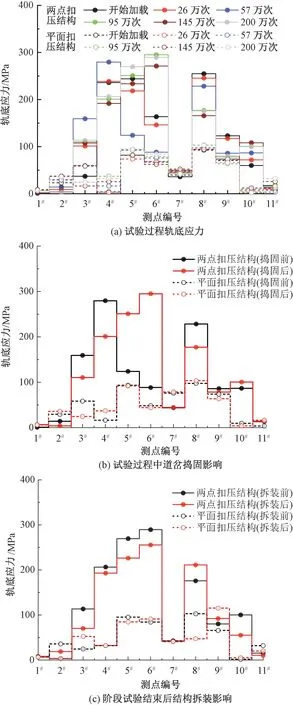

2)不同荷载等级试验分析

145 kN荷载阶段部分节点测试数据见图10(a)。加载到57万次时发现两点扣压结构加载位置的轨底5#、6#测点应力明显降低,由加载位置轨枕沉降引起。为保证轨枕水平,在加载95万次时对两组结构的所有轨枕进行调整并进行捣固。轨枕调整、道床捣固后,两点扣压结构加载点位置应力提升,相邻轨枕位置基本轨应力降低;而平面扣压结构变化相对不明显。轨枕调整及道床捣固作业前两点扣压结构轨底最大应力为279.5 MPa,平面扣压结构为93.5 MPa;作业后两点扣压结构轨底最大应力295.0 MPa,平面扣压结构为103.4 MPa,见图10(b)。两点扣压结构基本轨轨底应力水平始终远高于平面扣压结构。当前荷载等级疲劳试验结束后,转辙器的拆装作业也对轨件应力产生影响,见图10(c)。拆装前,两点扣压结构加载点位置轨底最大应力为289.4 MPa,重新组装后轨底最大应力为255.4 MPa,而平面扣压结构对应的基本轨轨底应力变化不大。

图10 145 kN试验过程基本轨应力

160 kN荷载期间部分节点测试数据见图11(a)。其中,加载进行到32万次时发现5#测点应变发生显著变化,因此进行拆卸、探伤并重新组装,探伤时发现两点扣压结构加载点位置的基本轨超声回波波形存在单一明显的峰值,可初步判定为伤损,但此时伤损尺寸较小。进行拆装作业后,对于两点扣压结构,加载点位置应力降低,相邻轨枕位置基本轨应力提高,基本轨轨底最大应力由280.8 MPa降低至210.7 MPa。对于平面扣压结构,未进行任何作业,因此试验过程中应力基本保持不变,见图11(b)。

图11 160 kN试验过程基本轨应力

当完成160 kN疲劳荷载试验后,再次进行转辙器结构拆装与道床捣固作业以后,基本轨轨底应力发生明显改变,见图11(b)。拆装捣固作业使得两点扣压结构轨底最大应力由176.1 MPa增加至435.1 MPa,而对平面扣压结构轨底应力变化不显著。

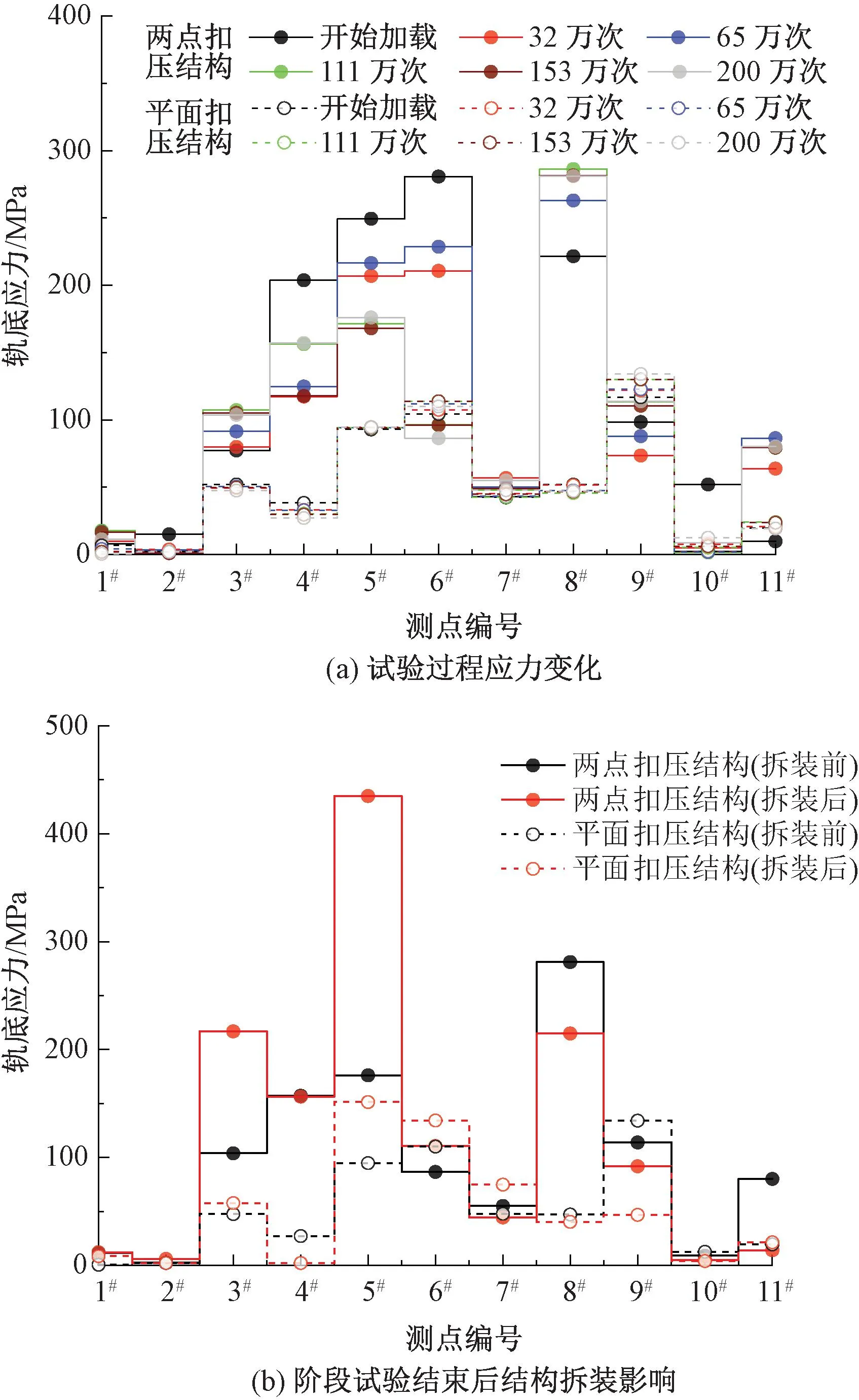

175 kN荷载期间部分关键节点测试数据见图12(a)。该阶段试验过程中未进行任何作业,因此各个测点应力水平变化不明显。试验过程中两点扣压结构与平面扣压结构的基本轨轨底最大应力分别为488.2、200.0 MPa,对应5#测点。完成175 kN等级疲劳试验后,对结构进行拆除、探伤以及重装,拆装前后应力对比见图12(b)。拆装后两点扣压结构基本轨轨底最大应力降低108.0 MPa,平面扣压结构基本轨轨底最大应力降低63.7 MPa。

图12 175 kN试验过程基本轨应力

190 kN荷载期间部分关键节点测试数据见图13。该阶段试验过程中未进行任何作业,因此各个测点应力水平变化不显著,两点扣压与平面扣压结构的基本轨轨底最大应力分别为410.8、212.0 MPa,对应5#测点。

图13 190 kN试验过程基本轨应力

3.2.4 试验全过程分析

提取加载点位置对应的5#、6#测点,进行疲劳试验全过程分析,见图14。对于两点扣压结构,130~190 kN疲劳荷载P等级的试验过程中,两点扣压结构基本轨轨底最大应力分别为611.2、295.0、286.3、488.6、410.8 MPa。对于平面扣压结构,130~190 kN疲劳荷载等级的试验过程中,平面扣压结构基本轨轨底最大应力分别为237.5、103.4、113.9、200.0、212.8 MPa。

图14 两种滑床台板结构基本轨轨底应力

由理论分析结果以及疲劳试验测试可知,采用平面扣压滑床台板结构可有效降低轨底应力水平。但由于结构装配状态影响,组装式滑床台板对基本轨轨底扣压作用与尖轨-滑床台接触状态密切相关,且该离缝状态难以控制,因而理论计算结果与试验测试结果存在一定的偏差。结合疲劳试验结果,两点扣压滑床台板结构条件下基本轨轨底应力水平容易超出其疲劳极限(447.1 MPa),而平面扣压结构对应的基本轨轨底最大应力为237.5 MPa,与两点扣压结构相比,基本轨轨底应力可降低50%~60%。

完成190 kN荷载等级疲劳试验后,继续进行约400万次疲劳加载后,两点扣压式滑床台板对应的基本轨轨底发现裂纹,而平面扣压式滑床台板对应的基本轨轨底应力水平一直处于疲劳极限范围内,因而能够保证基本轨服役性能。因此,为保证基本轨正常安全服役,建议将高速道岔转辙器区中两点扣压式滑床台板更换为平面扣压式滑床台板。

4 结论

为阐明高速铁路道岔基本轨疲劳损伤原因,分析组装式滑床台板扣压作用对基本轨服役性能影响,开展理论分析和室内试验研究。主要结论如下:

1)仿真分析结果表明,两点扣压式滑床台板使得扣压点处基本轨轨底形成应力集中,轨底下表面以拉应力为主,130 kN轮载作用下基本轨轨底最大应力为310.0 MPa。将滑床台板两点扣压优化为平面扣压后,轨底最大应力为111.7 MPa,相对两点扣压降低64%。

2)采用旋转弯曲疲劳试验得到高速道岔轨底材质疲劳极限为447.1 MPa,可为高速道岔轨件疲劳性能评估提供依据。

3)根据转辙器疲劳试验测试结果,两点扣压式滑床台板容易导致基本轨轨底应力超出其疲劳极限从而萌生裂纹,130~190 kN荷载试验过程中最大应力达到611.2 MPa。采用平面扣压式滑床台板可有效降低基本轨轨底应力,与两点扣压结构相比,最大应力可降低50%~60%。平面扣压式滑床台板对应的基本轨轨底最大应力为237.5 MPa,处于疲劳极限范围内,因而能够保证基本轨正常服役。

4)结构装配状态对组装式滑床台板结构的服役性能影响显著,主要与尖轨轨底-滑床台之间的接触状态密切相关。对于两点扣压结构,130 kN疲劳荷载作用下,增设0.5 mm垫片改变尖轨-滑床台接触状态后可使得基本轨轨底应力从222.5 MPa增加至347.1 MPa。

高速道岔岔区轮轨冲击剧烈,轮轨荷载存在高频成份,可能导致振动疲劳损伤的产生。由于试验条件限制,本文研究中未考虑高频振动疲劳,道岔轨件及其零部件的振动疲劳伤损问题是后续值得研究的工作。