动车组牵引电机轴承超温故障原因分析及优化措施研究

2024-03-07吴国栋任广强

吴国栋,沙 淼,单 巍,任广强

(1.中国国家铁路集团有限公司,北京 100844;2.中车长春轨道客车股份有限公司,吉林 长春 130000)

随着我国高速铁路运营里程的不断增加,动车组安全运营问题越来越受到关注。牵引电机轴承作为动车组关键部件之一,其可靠性对于行车安全至关重要,其一般采用温度监测进行安全防护[1-2]。2016年至今,某平台动车组共发生二十余起牵引电机轴承超温报警故障,影响了列车的正常运行。研究轴承超温故障原因、提升轴承失效防护的需求变得日益迫切。

轴承损伤的失效机理分为接触疲劳失效、腐蚀失效、磨损失效、断裂失效、塑形变形失效和游隙变化失效等六种形式[3]。文献[4-5]通过调研近年来动车组轴承故障的情况,发现牵引电机轴承失效主要表现为轴承内外圈滚道、滚子疲劳剥落及油脂状态异常,属于腐蚀失效和接触疲劳失效。在腐蚀疲劳方面,文献[6]分析了锈蚀造成轴承损伤的原因,主要由于轴承密闭故障导致水分、腐蚀性物质混入润滑剂,造成表面发生氧化或腐蚀。文献[7]研究电腐蚀造成轴承滚道出现搓衣板凹槽、滚动体发暗的典型故障特征,分析了过高轴承电压导致绝缘击穿形成电流腐蚀的全过程。文献[8]分析轴承电压的产生机理,指出轴承电压由共模电压与外部过电压两部分产生,分压大小与电机寄生电容、轴承绝缘层电容等参数相关。文献[9-10]针对轴承电腐蚀,基于应用经验提出提高绝缘耐压和改进接地的防范对策,但未能解释不同接地方式下的轴电压变化机理。目前,整车轴承电压的分布规律仍缺乏系统性的研究。在接触疲劳失效方面,文献[11]研究滚动体在最大承载条件时的接触应力分布,建立有限元接触模型,分析了不同速度下轴承润滑性能的稳定性,明确了滚动体与内外圈接触载荷的分布情况。文献[12-13]研究不同润滑脂类型、填充量及劣化程度对轴承磨损及温度状态的影响,分析劣化润滑脂造成接触疲劳失效的原因,但未能从整车角度对牵引电机轴承润滑脂劣化的原因展开进一步分析。

本文基于动车组牵引电机轴承超温报警故障实际情况,开展故障产生原因分析。针对出现的润滑脂过温劣化和轴承电蚀现象,从整车角度对各轴电机功率分配差异造成的润滑脂过温影响展开研究;围绕整车轴电压分布,系统性分析不同接地方式对轴承电压的影响,并明确了轴承绝缘应具备的耐压能力;提出TCU控制逻辑优化、整车接地方式优化及绝缘涂层厚度优化等解决方案,为列车安全运行提供优化措施。

1 轴承超温故障现象概述

根据某平台故障记录信息,该平台动车组24起牵引电机轴承超温故障均集中在头尾车3、4轴,及长编组8、9车的3、4轴,且发生在没有保护接地轴位的转向架上。跟踪一年时间的某车电机传动端轴承温度,全年3、4轴轴承平均温度为80 ℃,1、2轴的轴承平均温度为70 ℃左右。头车每个轴与1轴间的轴承温差见图1,全年4轴牵引电机传动端轴承温度相对最高,与1轴电机轴承温差日平均值最大为24 ℃,日最大温差为10~15 ℃。

图1 2021—2022年传动端轴承温度日最大温度差

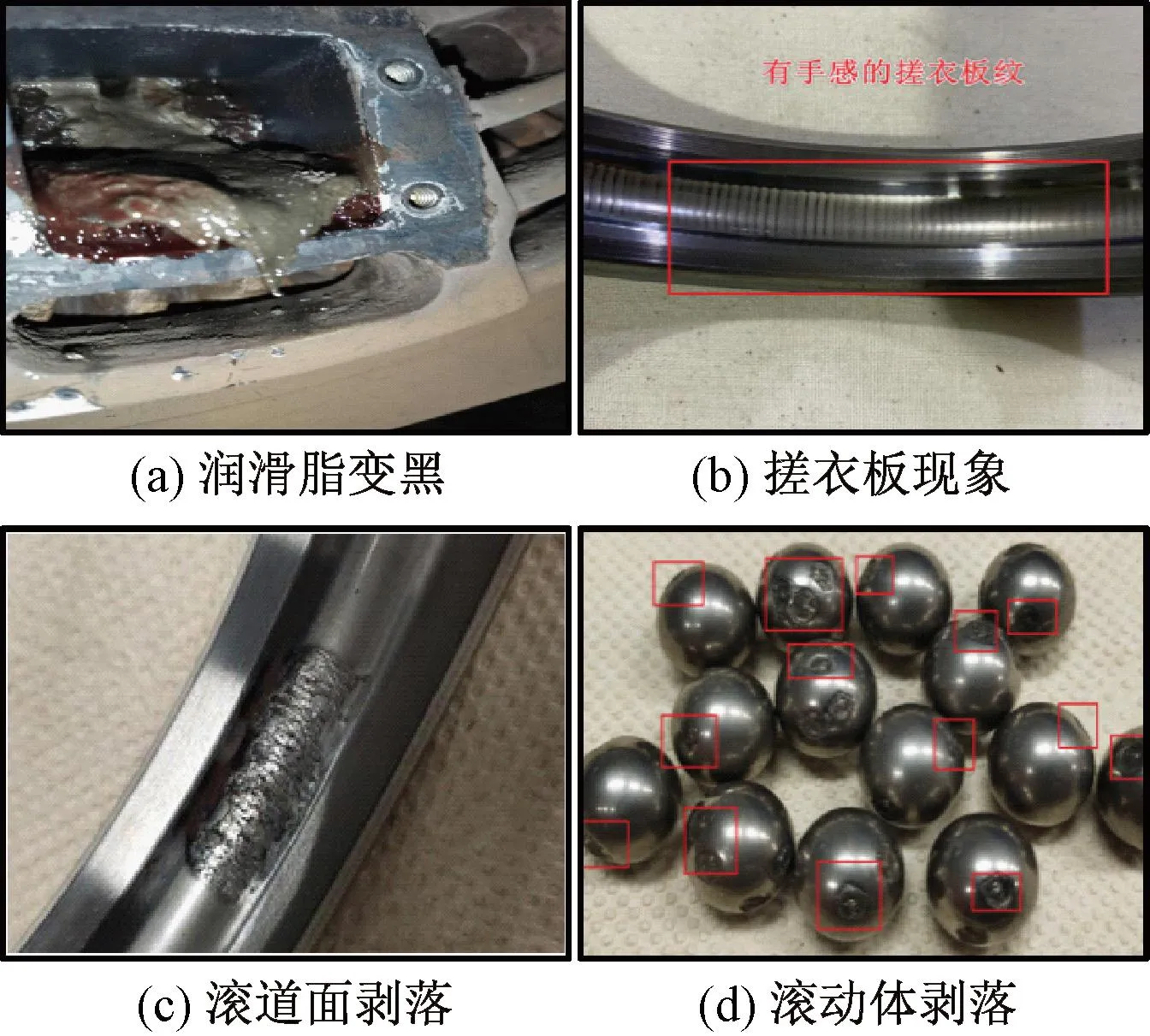

对故障轴承进行拆解,发现轴承润滑脂存在变黑、碳化及凝块等劣化现象,见图2(a);轴承滚道上蚀刻出搓衣板样的图案,简称“搓衣板”现象,见图2(b);轴承滚动体表面和滚道上遍布微小的剥落凹坑,呈现出严重的电腐蚀,见图2(c)、图2(d)。

图2 故障轴承拆解现象

轴承拆解发现的故障现象中,润滑脂变黑凝块属于润滑脂过温劣化的典型特征[14-16],滚道面搓衣板、剥落属于轴承电腐蚀后的故障特征[17-19]。因此,可判定轴承在运行过程中发生了润滑脂过温劣化和轴承电腐蚀。

2 轴承超温故障原因分析

2.1 润滑脂过温劣化分析

1)功率分配不平衡导致轴承过温

根据图2所示故障现象,4轴轴承运行温度最高,最易导致润滑脂过温劣化,因此首先从整车角度分析4轴轴承温度高的原因。

该平台动车组采用车控异步电机驱动,头尾车为动车,当出现轮轨黏着系数降低时,最前边的几个轮容易发生牵引空转情况,导致不同轴间电机力矩不平衡[20-21]。异步电机的转矩T特性为

(1)

(2)

(3)

式中:U1为电机电压;s为转差率;fs为定子频率;fr为转子频率;n为转子转速;m为电机相数;p为电机极对数;r2为转子电阻。

车控方式下,4个电机共用1个逆变器驱动,为并联关系,各电机电压、频率均相等,因此转矩仅受到转差率的影响。如果1、2、3轴轮对因黏着力降低出现空转,则对应电机的转速增加,转差率降低,输出转矩减小;同时未打滑轮对上作用的负载增加,4轴电机转速降低,转差率增大,最终导致输出转矩和功率增大,电机温升相对较高。选取其中一列动车组下载TCU数据,确实存在4轴转矩和功率远高于1、2、3轴电机的情况,详见表1。

表1 电机功率与差值

2)轴承过温加速润滑脂老化

润滑脂的平均寿命t与轴承工作温度、转速、径向负荷及额定动负荷相关[22-23],即

(4)

式中:t为润滑脂平均寿命,h;T为轴承工作温度,℃;n为转速,r/min;Nmax为轴承极限转速,r/min;P为当量动载荷,kg;C为额定动载荷,kg。

根据式(4),温度每升高10 ℃,润滑脂氧化反应的速率大约增加1倍,氧化产生的酸性物质会使润滑脂发生变质,影响润滑脂的性能[24-25]。氧化过程润滑脂的主要成分为基础油,渗油、蒸发和氧化会引起润滑脂中基础油的损失,当润滑脂中含油量损失超过50%时,润滑脂将失去作用,不能对轴承起到润滑保护作用[26-27]。

对故障轴承润滑脂的老化状态进行微观检测,见图3。故障样本内脂稠化剂的螺旋结构无法辨认,稠化剂中长纤维断裂严重,已转变为细小纤维,体系中仅有少量长结构纤维,使润滑脂硬化、胶体稳定性变差,导致运行过程中轴承润滑不良,无法形成全膜润滑,造成轴承各组件之间异常磨损,最终发展为碾皮和剥落。

图3 润滑脂微观检测

2.2 轴承电蚀分析

轴承电蚀是轴承绝缘损伤后,内部流通电流引起的电腐蚀现象[28-29]。轴电压过大和绝缘抗击穿能力低是导致轴承电蚀的主要原因。根据故障现象,轴承超温故障均集中在头尾车3、4轴,以及长编组8、9车的3、4轴,且发生在没有保护接地轴位的转向架上。因此,需从整车接地对轴电压影响,以及轴承自身绝缘的角度分析3、4轴易发生轴承电蚀的原因。

1)头尾车1/2轴接地导致3/4轴电压过高

发生轴承超温故障的动车组头尾车接地方式为1、2轴接地,其不同工况下的轴电压见表2。由表2可知,该接地方式在过分相工况时的3、4轴电压明显过高,最大达到980 V,容易引起轴承电蚀,导致轴承机械磨损后异常发热。

表2 运行工况牵引电机轴电压 V

对1、2轴接地时,3、4轴过分相工况下轴电压过大的可能原因进行分析。当列车过分相分合闸时,受电弓同时在不同位置多次与接触网和中性线发生瞬时接触和分离,产生振荡过电压,并通过高压电缆屏蔽、高压设备接地线耦合到车体,见图4。由于牵引电机轴承外圈与电机机座、转向架构架相连,电机轴承内圈通过电机转轴、联轴节、齿轮箱与轴端轮对相连,因此对于3、4轴无保护接地轴端布置的电机,会通过车体经另一个转向架上的保护接地与钢轨相连,受到车体中耦合过电压的影响。

图4 车辆接地示意

过分相暂态过电压的频率较高,其在列车传播时需要考虑线路的波过程[30]。当电磁波传输到线路某一节点(路径发生变化,如末端)时,将发生电磁场能量的重新分配,即在节点上将发生电磁波的折射和反射[31-32],其等效电路见图5,反射系数β为

图5 高频电磁波传播等效电路

(5)

式中:Zk为轮对与地间阻抗;Zd为节点前传播阻抗,与分合闸过电压产生的牵引电机轴电压与接地位置和回路参数相关。在动车组原1、2轴接地方式下,3、4轴末端线路处于开路状态,Zk→∞,反射系数β=1。根据波反射理论,暂态过电压将在末端开路线路发生全反射,最大电压可能上升到入射电压波的两倍,因此出现3、4轴轴电压明显过大的现象,应优化整车接地方式进行抑制。

2)涂层厚度不足导致绝缘击穿

采访完成,整理录音、提炼观点、确定风格、形成提纲、写作成文,本以为就到此结束了,然而,一遍又一遍的修改,几乎每一篇都要与老师交流几个来回,改到很晚,甚至自我怀疑,哪怕眼睛都睁不开了,脑中还在想怎么改稿。听小组同学讲,剪视频更是多次反复,一旦剪辑,被采访者的表情手势配合不上,就需要一帧一帧仔细观察,非常考验耐心,有时崩溃的心情简直难以表达。是啊,理想和现实的差距就是这么大。

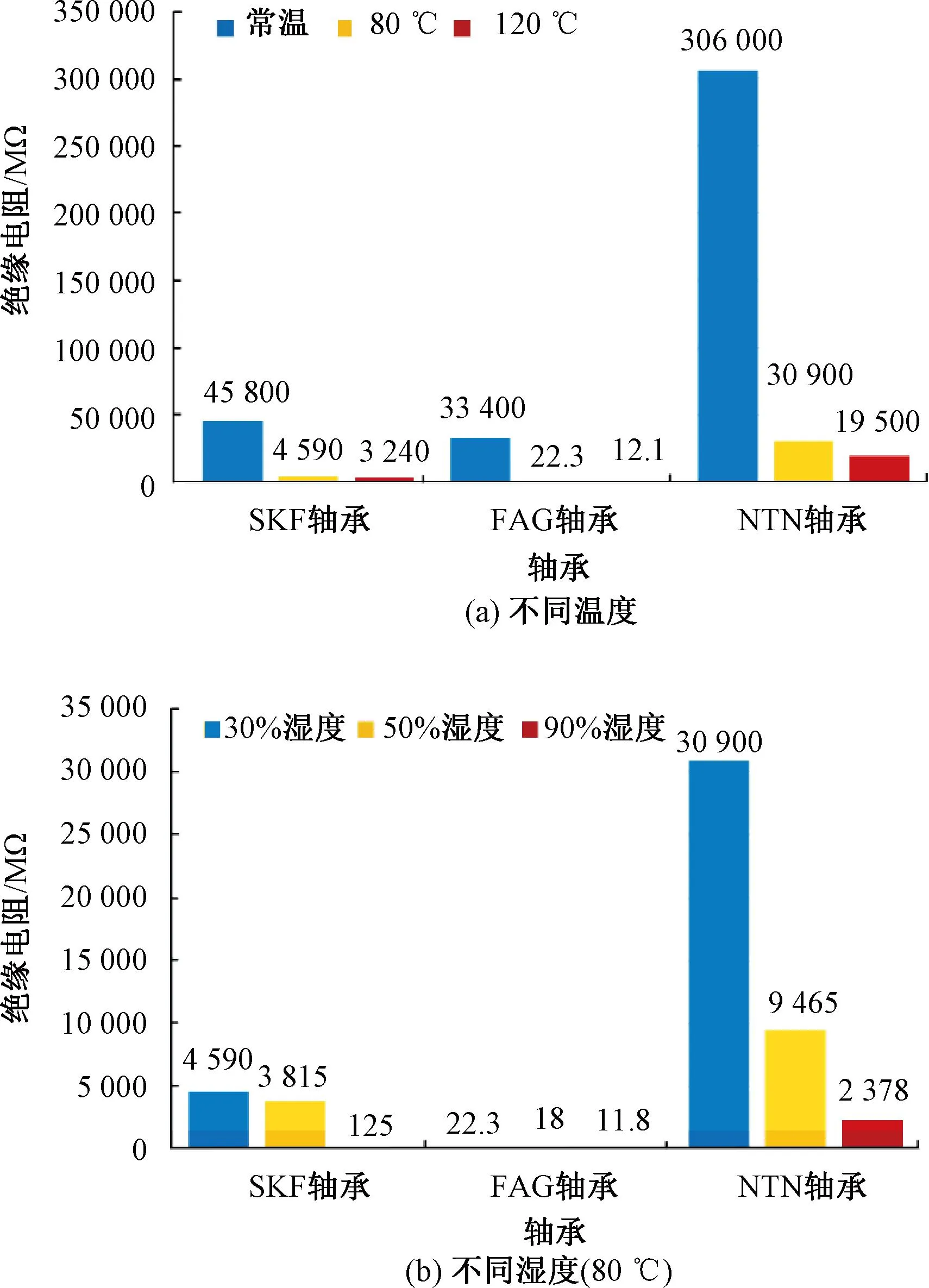

该平台牵引电机采用三种不同绝缘厚度的轴承:SKF(0.1mm绝缘涂层)、FAG(0.2mm绝缘涂层)、NTN(0.5mm绝缘涂层)。对三种轴承进行抽样检查(总计4 234套),发现SKF轴承有50套出现搓衣板,占比12.89%,16套出现剥落,占比4.16%;FAG轴承有98套出现剥落,占比9.25%,2套出现搓衣板,占比0.19%;而绝缘厚度最高的NTN轴承均未发现异常。从轴承击穿电压、工高频泄露电流、综合绝缘性能等维度对SKF、FAG、NTN进行比较,发现厚涂层的轴承性能更好,即绝缘涂层可减少轴电流对轴承的损伤,绝缘涂层越厚,绝缘能力越强。牵引电机轴承绝缘电阻对比见图6。由图6可见,在高温下SKF、NTN绝缘阻值仍保持在GΩ级别,FAG下降到10 MΩ左右。因此,增加绝缘涂层厚度可对轴承电蚀进行有效抑制。

图6 牵引电机轴承绝缘电阻对比

综合上述分析,轴承超温故障的主要原因是运行过程中发生了润滑脂过温劣化和轴承电蚀,由轴间功率分配不平衡、轴电压过大和轴承绝缘抗击穿能力低导致。因此,优化措施需从TCU控制逻辑优化、整车接地方式优化和绝缘涂层厚度优化3个方面展开。

3 轴承超温故障优化措施

3.1 TCU控制逻辑优化

该平台动车组电机为车控方式,即1台牵引变流器同时驱动4台电机。由于4台电机的定子电压和频率完全相同,因此转矩由各轴电机的转差率决定。原电机控制逻辑未对车轮打滑时各轴电机发挥转矩的差异进行针对性抑制,在黏着条件差的条件下,1、2轴轮对打滑将导致3、4轴电机功率发挥明显升高。

为避免部分轴过载升温导致轴承润滑脂劣化,对TCU控制逻辑进行优化,当出现部分电机轴温过高时,对电机进行功率限制处理:当头车某轴电机驱动端温度超过105 ℃时,牵引指令线性下降,温度到115 ℃时,指令值降为0。在温度降至低于限值后,再重新施加电机转矩指令,恢复动车牵引。

3.2 整车接地方式优化

1)接地方式对轴电压影响验证

为了验证不同接地方式对轴电压的影响,开展轴电压测试,测试方法见图7。原头尾车接地方式为1、2轴接地,实车测试共测试了1、2轴接地、2、3轴接地、1、4轴接地三种接地方式下,正常运行及过分相工况下的牵引电机轴电压,结果见表3、表4。

表3 正常运行工况下牵引电机轴电压 V

表4 过分相工况下牵引电机轴电压 V

图7 轴电压测试示意

结果表明:接地位置调整会明显改变各轴牵引电机轴电压的分布情况。在正常运行工况下,1、4轴接地和2、3轴接地方案均能够降低3、4轴轴电压;但在过分相工况下,采用2、3轴接地方案时1轴轴电压过大,而1、4轴接地方案可对1轴峰值电压有较好的抑制作用,且能够显著降低3、4轴电压。根据电磁波的折反射理论,1轴接地时末端波阻抗较小,反射系数小;1轴未接地,末端波阻抗较大,反射系数大,反射电压和入射电压叠加导致1轴轴电压高,实测与理论值相符。1、4轴接地的改善效果要明显好于2、3轴接地与原有1、2轴接地方案。

2)接地方式优化措施

根据测试结果,优化头尾车及长编组8、9车的保护接地装置,即将头车2轴的保护接地转挪至4轴。保护接地优化后进行了实车测试,头尾车3、4轴及长编组8、9车3、4轴轴电压均得到有效抑制,与其他中间动车轴电压与接地回流基本相当,见图8~图10。

图8 9车2轴保护接地装置电流(原有保护接地轴位)

图9 9车3轴保护接地装置电流(新增保护接地轴位)

3.3 绝缘涂层厚度优化

高频下轴承的抗交流电能力可以用轴承电容值进行评估,即

(6)

式中:ε0为真空介电常数,ε0=8.854×10-12F/m;ε为绝缘涂层的相对介电常数,三氧化二铝为6.5~8.5;A为轴承涂层面积;d为轴承涂层厚度。

计算不同厚度涂层的轴承电容值见表5。由表5可见,0.5mm厚度的绝缘涂层厚度最大,电容值最小,抗高频交流电能力最强。

表5 绝缘轴承的电容值

针对不同涂层厚度的绝缘轴承,进行工频和高频击穿电压试验,结果见表6。由表6可见,在相同电压、频率条件下,轴承泄露电流随绝缘涂层厚度的增加而明显减小。

表6 轴承泄露电流试验结果对比

当绝缘涂层的绝缘电阻值足够大时,过分相合闸时的轴电流非常小。将绝缘轴承等效为电阻和电容并联结构,其等效电路见图11。

图11 绝缘轴承等效电路

(7)

以运用环境线运行无故障的其他轴电机轴承为对象,计算其泄漏电流密度最大值,推算得到头尾车绝缘所需最小涂层厚度应优化至0.35mm。

4 结论

本文针对某平台动车组牵引电机频繁出现轴承超温故障问题,展开故障原因分析。经过原因排查、理论分析、实车试验测试等手段,得到以下结论:

1)故障轴承拆解后存在润滑脂变黑凝块、滚道面搓衣板剥落等特征现象,运行过程中发生了润滑脂过温劣化和轴承电腐蚀。

2)润滑脂过温劣化由轴间功率分配不平衡导致,当车辆前几轴出现空转、打滑时,使位置靠后的电机输出转矩和功率增大,温升增高,加速润滑脂老化,造成轴承超温故障。在黏着条件差的条件下,通过优化控制逻辑实时调整扭矩指令,可防止轴间不平衡导致的过载温升升高。

3)轴承电蚀由轴电压过大导致,取决于动车组接地方式和轴承绝缘涂层厚度。接地位置调整会导致车体分布参数发生变化,从而改变耦合到转轴、机壳的轴电压;轴承绝缘涂层越厚,抗高压击穿、抑制轴承电蚀的能力越强。因此,优化保护装置接地方式和开发厚绝缘涂层轴承可对轴承电蚀进行有效抑制。