核电站控制棒驱动机构Canopy焊缝焊接温度场和应力-应变场模拟

2024-03-07米大为沈天阔宿希慧郭宝超邹小平孙广吴超平

米大为,沈天阔,宿希慧,郭宝超*,邹小平,孙广,吴超平

核电站控制棒驱动机构Canopy焊缝焊接温度场和应力-应变场模拟

米大为1,沈天阔2,宿希慧3,郭宝超1*,邹小平2,孙广2,吴超平3

(1.上海第一机床厂有限公司,上海 201308;2.中广核工程有限公司,广东 深圳 518172;3.中机生产力促进中心有限公司,北京 100044)

研究机加工和拉拔2种成形方式下得到的填充环对Canopy焊缝的影响,获取焊接焊缝成形、焊接残余应力和变形的相关数据,以指导Canopy焊缝焊接工艺。采用数值模拟的方法,建立Canopy焊缝焊接数值分析模型,模拟焊接温度场、焊接残余应力和焊接残余变形。拉拔成形环焊接熔池高度为9 mm,机加工成形环焊接熔池高度为8.3 mm;机加工成形环焊接最大残余应力为255.6 MPa,而拉拔成形环焊接最大残余应力为277.8 MPa,均出现在管座紧贴焊缝的位置;机加工成形环焊接残余变形为0.19 mm,拉拔成形环焊接残余变形为0.186 mm,最大残余变形均出现在焊接起始位置附近,在焊缝与管座交接的位置。熔池形貌直接影响了热影响区域的大小,拉拔Y型环焊接熔池高度更大,焊接的热影响区域更大;拉拔Y型环焊接残余应力略大于机加工Y型环焊接残余应力;机加工成形环和拉拔成形环焊接残余变形相近。

焊接模拟;焊接温度场;焊接应力;焊接变形;Canopy焊缝

与传统火电、风电、光伏新能源发电相比,核电在环保性、稳定性、自主可控性等方面优势明显,具有良好的发展前景[1]。随着国内三代、四代核电机组的建设与投运,我国核电产业迎来快速发展期。控制棒驱动机构位于核电站反应堆压力容器的顶部,与控制棒组件相连接,其功能的完好与否对反应堆启动、功率调节、维持堆功率和安全停堆等重要功能的实现有着直接影响。

焊接是零件成形的重要制造方法[2-8],国内外学者针对焊接制造过程中的焊接接头组织和性能开展了系统研究[9-15]。焊接是控制棒驱动机构制造的关键技术之一。控制棒驱动机构的Canopy焊缝是连接耐压壳体与管座的重要焊缝,其焊接技术采用的是核电厂中特殊的“Ω”密封焊技术,在控制棒驱动机构中共有上、中、下3个部分的密封焊。位于控制棒驱动机构下部的“Ω”密封焊技术常采用Y型熔化填充环作为填充材料进行焊接。焊接残余应力和变形对焊接质量有重要影响[16-17],国内外学者针对焊接应力和变形已经开展了大量研究工作。兰福全等[18]模拟了304L与Q345R异种钢焊接过程中的应力分布。陈勇等[19]建立了304不锈钢薄壁管件纵缝焊接接头残余应力数值分析模型,并模拟了焊接应力场。Goldak等[20]和Paley等[21]研究了焊接模拟过程中的热源模型。除了核电领域外,在工程机械、桥梁工程等焊接领域,都有焊接应力和变形模拟的相关研究[22-26],都针对焊接残余应力和变形进行了定量分析。

用于焊接的Y型填充环目前主要有2种成形方式:机加工和模具拉拔。这2种成形方式各有优缺点:拉拔成形Y型填充环的形状较难控制,在拉拔制造过程中极易产生因壁厚太薄和弯曲形变而无法通过整形复位的现象,且成形的Y型填充环有断口;机加工成形的加工精度能够满足Y型填充环的要求,具有尺寸调整灵活的优势,可得到无断口的整圆,但对加工设备要求较高且成本较高。在Canopy焊缝焊接过程中,研究机加工成形和拉拔成形Y型环对焊接温度场、焊缝成形、焊接残余应力、焊接残余变形的影响规律具有重要意义。因此,本文建立了Canopy焊缝焊接数值分析模型,模拟了机加工成形环和拉拔成形环的焊接温度场、焊缝成形、焊接残余应力与变形,以期为实际核电站控制棒驱动机构Canopy焊缝焊接提供技术支撑。

1 Canopy焊缝数值分析模型

1.1 几何模型及网格划分

在Canopy焊缝焊接时,Y型填充环位于管座和耐压壳之间,焊接位置示意图如图1所示。机加工成形和拉拔成形的Y型填充环实物如图2所示。

图1 焊接位置示意图

a 机加工 b 拉拔

图2 Y型填充环实物

Fig.2 Y-type filler rings: a) machined ring; b) drawn ring

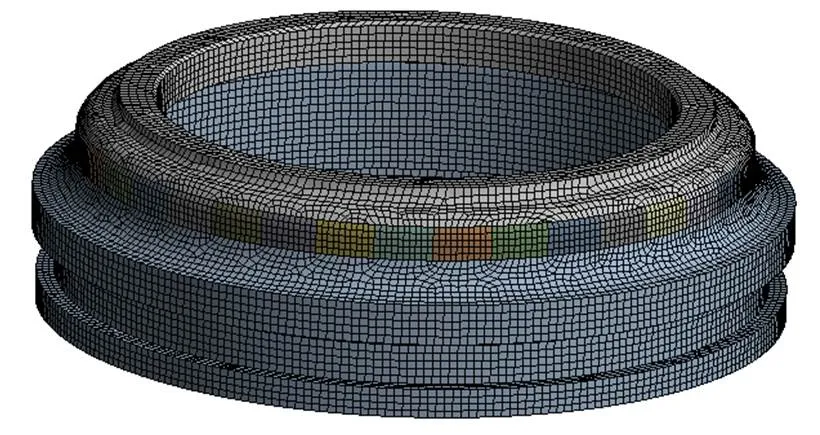

根据Y型填充环实物,构建了Canopy焊缝焊接几何模型,如图3所示。为了在满足计算精度的同时提高计算效率,本文建立了不均匀网格。对于温度梯度较大的焊缝区域,网格尺寸较小(小于等于1.5 mm),在远离焊缝的区域,网格尺寸随距离的增大而逐渐增大至2 mm,同时控制厚度方向的网格尺寸。Canopy焊缝焊接网格模型如图4所示。

a 机加工 b 拉拔

图3 Canopy焊缝焊接几何模型

Fig.3 Geometry model of Canopy welded seam: a) machined; b) drawn

图4 Canopy焊缝焊接网格模型

1.2 材料热物理参数

密度、导热系数、比热容、换热系数等热物理参数的准确与否直接影响到温度场的正确性,也间接影响到残余应力场,这些热物理参数是焊接模拟的重要参数[16]。在焊接过程中,这些参数与温度之间呈非线性变化,需要通过大量试验来测得不同温度下的参数值,本文控制棒驱动机构焊接件的主体材料为304L不锈钢,其热物理参数如表1所示。

1.3 控制方程

Canopy焊缝焊接过程遵循焊接热传导方程、焊接应力变形方程。其中,焊接热传导方程如式(1)所示;弹性阶段的焊接应力变形方程如式(2)所示,

塑性力学阶段的焊接应力变形方程如式(3)所示[16]。

式中:为密度;为比热容;为温度;为时间;为导热系数;为体积热流密度;σ为应力;C为弹性常数;ε为应变;dε为应变增量;为剪切弹性模量;dσ'为切向应力增量;为泊松比;为正弹性模量;δ为分段函数;dm为正应力增量;d为非负比例系数。

1.4 热边界条件及分析设置

热边界条件是焊接过程中数值模拟的定解条件,它在一定程度上决定了焊接温度场的分布。当环境与物体之间存在温差时,一般情况下,热量会由高温向低温传递。本文模拟环境温度为24 ℃,与试验环境温度一致。在焊接过程中,热源沿着焊缝移动,工件温度随时间变化,且工件会因受热不均而产生温差,在工件内部进行热传导的同时,工件与环境之间也不断进行热量交换。本文将热交换系数设置为常数。

基于Canopy焊缝实际焊接过程,采用焊缝焊接时间为180 s。一般认为,可将最终冷却温度低于70 ℃的内应力作为焊接残余应力,因此本文将温度低于70 ℃的应力值作为焊接残余应力。通过试算可知,冷却时长应取1 300 s,冷却后温度为25~26 ℃,符合要求。因此,分析中采用的冷却时长为1 300 s。

1.5 模拟软件和数值算法

本文采用ANSYS软件的经典APDL模块与Workbench静力学模块,对Canopy焊缝接头Y型填充焊缝的焊接过程进行热-结构耦合模拟。焊接是一个复杂的热物理过程,为了能在实现Canopy焊缝焊接过程数值模拟的同时保证计算效率,本文重点考虑Canopy焊缝焊接温度场、焊接残余应力和残余变形等主要因素,忽略了一些次要因素。首先把焊接热源加到Canopy焊缝焊接结构件上得到焊接温度场,其次将得到的焊接温度场作为荷载加到工件上得到应力-应变。Canopy焊缝焊接过程中温度场和应力-应变场的模拟分析流程如图5所示。

表1 304L钢高温物理性能与高温力学性能[4]

Tab.1 Physical and mechanical properties of 304L stainless steel at high temperature[4]

图5 焊接有限元分析流程

2 焊缝形貌和温度场

机加工成形焊缝起始焊接位置和焊缝中间位置的熔池形貌与试验熔池形貌分别如图6和图7所示。拉拔成形环焊缝起始焊接位置和焊缝中间位置的熔池形貌与试验熔池形貌分别如图8和图9所示。可知,机加工成形环和拉拔成形环焊接仿真得到的熔池形貌与试验结果基本吻合。这说明热源模型及其模型参数的选择较为合理。对比机加工成形环和拉拔成形环焊接熔池仿真形貌可以发现,2种Y型填充环焊后熔池宽度相近,但拉拔成形环焊接熔池高度为9 mm,机加工成形环焊接熔池高度为8.3 mm,拉拔成形环焊接熔池高度略大于机加工成形环焊接熔池高度。

图6 机加工成形环起始焊接位置的熔池形貌对比

图7 机加工成形环焊缝中间位置的熔池形貌对比

图8 拉拔成形环起始焊接位置的熔池形貌对比

图9 拉拔成形环焊缝中间位置的熔池形貌对比

机加工成形环焊接过程的温度变化情况如图10所示。在第5 s焊接第一块焊缝,此时温度为1 450 ℃,超过熔点,为熔融状态,第一块焊缝周围温度较高,而其他区域保持环境温度。在第45 s时已经焊接了9小块焊缝,第9块焊缝温度为1 450 ℃,超过熔点,为熔融状态,焊接过的区域温度较高,而其他区域保持环境温度。在第180 s焊接完毕,此时,焊缝最高温度为1 450 ℃,最低温度为44 ℃。拉拔成形环焊接过程中温度场的变化规律与机加工成形环焊接温度场的类似。

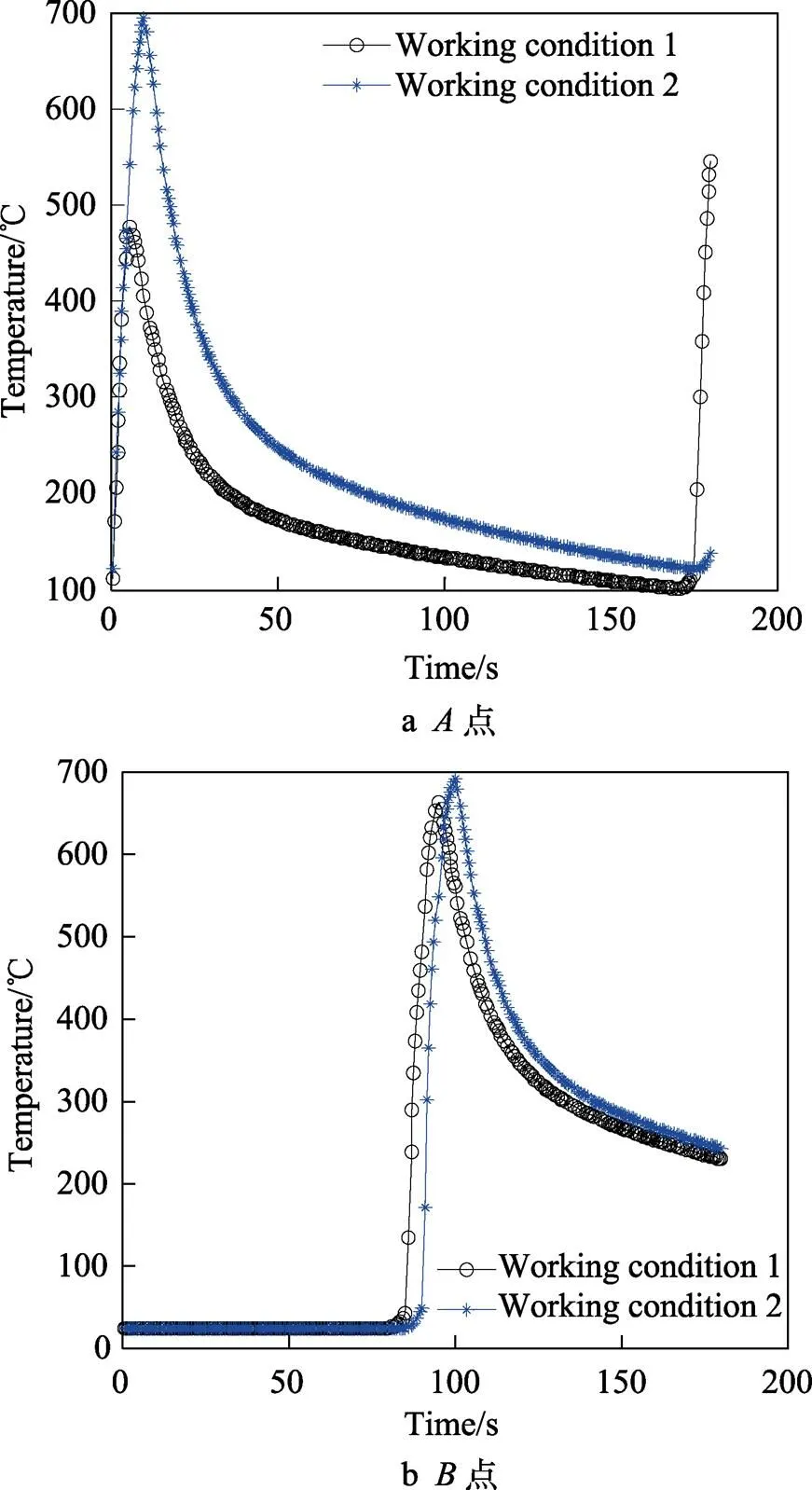

图10 机加工成形环焊接过程温度变化

为了获取机加工成形环和拉拔成形环焊接温度场的差异,取、两点处的热循环曲线进行对比分析。图11为点和点位置示意图,其中,点位于焊接起始位置(也是终止位置),点为点的对称点。、点处的焊接热循环曲线如图12所示。可以看出,在同一时刻,无论是点还是点,拉拔成形环的焊接温度始终高于机加工成形环的焊接温度,这说明拉拔成形环的焊接热影响区域大于机加工成形环的焊接热影响区。当焊接工况不同时,在焊接热源作用下,焊接热循环也会不同,说明焊接工况对焊接传热过程有一定影响。

焊接结束时间为=180 s,冷却过程共持续了1 300 s。机加工成形环焊接冷却过程中温度场的变化情况如图13所示,最终冷却温度为25 ℃左右。拉拔成形环焊接最终冷却温度场云图如图14所示,最终冷却温度也为25 ℃左右。由于散热条件一致,机加工成形环和拉拔成形环焊接的最终冷却温度均接近焊接的环境温度。

图11 A点和B点示意图

图12 焊接过程温度变化

图13 机加工成形环焊接冷却过程温度场

图14 拉拔成形环焊接最终温度场

3 焊接残余应力和变形

当Canopy焊缝焊接时,热源在时间和空间上不断变化,焊缝区域发生熔化,在焊缝附近区域温度急剧升高,受材料热胀冷缩的影响,焊缝附近区域发生膨胀且受到远离焊缝区域的约束,呈现受压状态;当焊缝附近区域冷却后,远离焊缝区域又会反过来阻止其收缩,此时呈现受拉状态,产生永久性塑性变形,最终形成焊接残余应力场。机加工成形环和拉拔成形环焊接应力结果分别如图15和图16所示。

从Canopy焊缝整体平均残余应力可以看出,拉拔成形环的焊接残余应力略大于机加工成形环的焊接残余应力,机加工成形环焊接最大残余应力为255.6 MPa,而拉拔成形环焊接最大残余应力为277.8 MPa,均出现在管座紧贴焊缝的位置。分析认为,残余应力的大小与热影响区域大小有关,拉拔成形环焊接热影响区域较大,意味着热量积累更多,进而导致了较大的残余应力。焊接热影响是产生焊接残余应力的本质原因。

图15 机加工成形环焊接von Mises残余应力

图16 拉拔成形环焊接von Mises残余应力

机加工成形环和拉拔成形环焊接残余变形的对比结果如图17所示。可知,最大残余变形均出现在焊接起始位置附近,均出现在焊缝与管座交接位置。机加工成形环和拉拔成形环焊接的最大残余变形几乎相同,机加工成形环焊接残余变形为0.19 mm,拉拔成形环焊接残余变形为0.186 mm。

图17 焊接残余变形结果

4 结论

通过对控制棒驱动机构Canopy焊缝焊接所用的机加工成形环和拉拔成形环进行焊接仿真,得出如下结论:

1)建立了Canopy焊缝焊接温度场和应力-应变场数值分析模型,焊接仿真得到的熔池形貌与试验结果基本吻合。

2)熔池形貌直接影响了热影响区域的大小,拉拔Y型环焊接熔池高度更大,焊接的热影响区域更大。

3)拉拔Y型环焊接残余应力略大于机加工Y型环焊接残余应力。

4)机加工成形环和拉拔成形环的焊接残余变形相近。

[1] 佚名. 中国核电行业发展现状和前景[J]. 电器工业, 2019(10): 59-63.

Anon. The Development Status and Prospects of China's Nuclear Power Industry[J]. Electrical Apparatus Industry, 2019(10): 59-63.

[2] WU D S, VAN A N, TASHIRO S, et al. Elucidation of the Weld Pool Convection and Keyhole Formation Mechanism in the Keyhole Plasma Arc Welding[J]. International Journal of Heat and Mass Transfer, 2019, 131: 920-931.

[3] LONG J, ZHANG L J. Narrow-Gap Laser Welding with Beam Wobbling and Filler Wire and Microstructural Performance of Joints of Thick TC4 Titanium Alloy Plates[J]. Optics & Laser Technology, 2022, 152(6): 108089.

[4] XU W, ZHANG Z L. Microstructure and Mechanical Properties of Laser Beam Welded TC4/TA15 Dissimilar Joints[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(12): 3135-3146.

[5] LI L, WANG S, HUANG W, et al. Microstructure and Mechanical Properties of Electron Beam Welded TC4/TA7 Dissimilar Titanium Alloy Joint[J]. Journal of Manufacturing Processes, 2020, 50: 295-304.

[6] FORTAIN J M. Plasma Welding Evolution and Challenges[C]// Int. Inst. Weld. Document-Ⅻ-1948-08, Paris, 2008: 1-11.

[7] JIA C B, LIU X F, WU C S, et al. Stereo Analysis on the Keyhole and Weld Pool Behaviors in K-PAW with Triple CCD Cameras[J]. Journal of Manufacturing Processes, 2018, 32: 754-762.

[8] JIAN X X, WU C S. Numerical Analysis of the Coupled Arc-Weld Pool-Keyhole Behaviors in Stationary Plasma Arc Welding[J]. International Journal of Heat and Mass Transfer, 2015, 84: 839-847.

[9] LI Y, SU C, ZHOU X, et al. A More Precise Unified Model to Describe Comprehensive Multiphysics and Multiphase Phenomena in Plasma Arc Welding[J]. Journal of Manufacturing Processes, 2020, 59(345202): 668-678.

[10] CUI S W, PANG S W, PANG D Q, et al. Numerical Simulation and Experimental Investigation on 2205 Duplex Stainless Steel K-TIG Welded Joint[J]. Metals, 2021, 11(8): 1323.

[11] ODERMATT A, VENTZKE V, DORN F, et al. Effect of Laser Beam Welding on Microstructure, Tensile Strength and Fatigue Behaviour of Duplex Stainless Steel 2205[J]. Journal of Manufacturing Processes, 2021, 72: 148-158.

[12] GOZARGANJI E H, FARNIA A, EBRAHIMNIA M. Effect of Shielding Gas Composition on Geometry and Austenite Formation in Low Power Pulsed Nd: YAG Laser Welded 2205 Duplex Stainless Steel[J]. Archives of Metallurgy and Materials, 2021, 66(1): 187-195.

[13] ZHOU P, LI J, FAN H. Influence of Heat Input on Microstructure and Intergranular Corrosion Properties of 2205 Duplex Stainless Steel Welded Joints[J]. Transactions of Materials and Heat Treatment, 2020, 41(8): 190-194.

[14] HALL E O. The Deformation and Ageing of Mild Steel: Ⅲ Discussion of Results[J]. Proceedings of the Physical Society B, 1951, 64(9): 747-753.

[15] SHEN Z, WAGONER R H, CLARK W. Dislocation and Grain Boundary Interactions in Metals[J]. Acta Metallurgica, 1988, 36(12): 3231-3242.

[16] 奥凯尔勃洛姆. 焊接变形与应力[M]. 北京: 机械工业出版社, 1958.

O'KELLY B. Welding Deformation and Stress[M]. Beijing: China Machine Press, 1958

[17] 张建勋. 焊接应力变形-有限元计算及其工程应用[M]. 北京: 科学出版社, 2015.

ZHANG J X. Welding Stress and Deformation-Finite Element Calculation and Its Engineering Application[M]. Beijing: Science Press, 2015.

[18] 兰福全, 樊岩松, 周建新. 304L/Q345R异种钢焊接数值模拟技术研究[J]. 焊接技术, 2022, 51(9): 36-39.

LAN F Q, FAN Y S, ZHOU J X. Numerical Simulation of 304L/Q345R Dissimilar Steel Welding[J]. Welding Technology, 2022, 51(9): 36-39.

[19] 陈勇, 徐育烺, 杨海波, 等. 304不锈钢薄壁管件纵缝焊接接头残余应力数值模拟研究[J]. 精密成形工程, 2023, 15(3): 155-163.

CHEN Y, XU Y L, YANG H B, et al. Numerical Simulation of Residual Stress in Longitudinal Welded Joint of 304 Stainless Steel Thin-Walled Pipes[J]. Journal of Netshape Forming Engineering, 2023, 15(3): 155-163.

[20] GOLDAK J, CHAKRAVARTI A, BIBBY M. A New Finite Element Model for Welding Heat Sources[J]. Metallurgical Transactions B, 1984, 15(2): 299-305.

[21] PALEY Z, HIBBERT P D. Computation of Temperatures in Actual Weld Designs[J]. Welding Journal, 1975, 54(11): 385-392.

[22] 邱涛, 李天庆, 陈长新, 等. 等离子弧焊接熔池和小孔形成过程数值分析[J]. 精密成形工程, 2023, 15(8): 178-190.

QIU T, LI T Q, CHEN C X, et al. Numerical Simulation of Molten Pool and Keyhole Formation during Plasma Arc Welding[J]. Journal of Netshape Forming Engineering, 2023, 15(8): 178-190.

[23] 高乐, 范力予. 柴油发电机组公共基座焊接变形控制[J]. 焊接技术, 2022, 51(2): 92-96.

GAO L, FAN L Y. Welding Deformation Control of Common Base of Diesel Generator Set[J]. Welding Technology, 2022, 51(2): 92-96.

[24] 靖微, 杨永林, 何龙, 等. 升降平台焊接变形控制方法[J]. 焊接技术, 2021, 50(9): 164-166.

JING W, YANG Y L, HE L, et al. Welding Deformation Control Method of Lifting Platform[J]. Welding Technology, 2021, 50(9): 164-166.

[25] 赵秋, 吴冲. U肋加劲板焊接残余应力数值模拟分析[J]. 工程力学, 2012, 29(8): 262-268.

ZHAO Q, WU C. Numerical Analysis of Welding Residual Stress of U-Rib Stiffened Plate[J]. Engineering Mechanics, 2012, 29(8): 262-268.

[26] 顾颖. U肋加劲钢桥面板焊接残余应力与变形研究[D]. 成都: 西南交通大学, 2016.

GU Y. Study on Welding Residual Stress and Deformation of U-Rib Stiffened Steel Bridge Deck[D]. Chengdu: Southwest Jiaotong University, 2016.

Simulation of Welding Temperature Field and Stress-Strain Field of Canopy Welded Seam in Control Rod Drive Mechanism of Nuclear Power Plant

MI Dawei1, SHEN Tiankuo2, SU Xihui3, GUO Baochao1*, ZOU Xiaoping2, SUN Guang2, WU Chaoping3

(1. Shanghai No.1 Machine Tool Works Co., Ltd., Shanghai 201308, China; 2. China Nuclear Power Engineering Co., Ltd., Guangdong Shenzhen 518172, China; 3. China Productivity Center for Machinery Co., Ltd., Beijing 100044, China)

The work aims to study the effect of filler rings formed by machining and drawing on the Canopy welded seam and obtain the relevant data on welded seam formation, welding residual stress, and deformation to guide the welding of Canopy welded seams. The numerical simulation was used to establish a numerical analysis model for the welding of Canopy welded seams, simulating the welding temperature field, welding residual stress, and welding residual deformation. The height of the fusion zone for drawn rings was 9 mm, and that for machined rings was 8.3 mm. The maximum residual stress for machined rings was 255.6 MPa, while that for drawn rings was 277.8 MPa, both occurring at the location where the tube support was closely attached to the welded seam. The welding residual deformation for machined rings was 0.19 mm, and that for drawn rings was 0.186 mm. The maximum residual deformation occurred near the welding starting position, i.e. at the junction of the welded seam and the tube support. The morphology of the fusion zone directly affects the size of the heat-affected zone. The height of the fusion zone for drawn Y-shaped rings is larger, and the heat-affected zone of the welding is larger. The welding residual stress for drawn Y-shaped rings is slightly greater than that for machined Y-shaped rings. The welding residual deformation of machined and drawn rings is similar.

welding simulation; welding temperature field; welding stress; welding deformation; Canopy welded seam

10.3969/j.issn.1674-6457.2024.02.022

TG442

A

1674-6457(2024)02-0182-08

2023-11-02

2023-11-02

江苏省博士后科研资助计划(1601048C)

Jiangsu Postdoctoral Research Funding Program (1601048C)

米大为, 沈天阔, 宿希慧, 等. 核电站控制棒驱动机构Canopy焊缝焊接温度场和应力-应变场模拟[J]. 精密成形工程, 2024, 16(2): 182-189.

MI Dawei, SHEN Tiankuo, SU Xihui, et al. Simulation of Welding Temperature Field and Stress-Strain Field of Canopy Welded Seam in Control Rod Drive Mechanism of Nuclear Power Plant[J]. Journal of Netshape Forming Engineering, 2024, 16(2): 182-189.

(Corresponding author)