超声辅助激光熔覆IN 625高温合金涂层组织及性能研究

2024-03-07牛庆伟郝敬宾纪皓文付天池杨海峰刘昊

牛庆伟,郝敬宾,*,纪皓文,付天池,杨海峰,刘昊

高温合金成形

超声辅助激光熔覆IN 625高温合金涂层组织及性能研究

牛庆伟1,郝敬宾1,2*,纪皓文1,付天池2,杨海峰1,刘昊1

(1.中国矿业大学 机电工程学院,江苏 徐州 221116;2.深地科学与工程云龙湖实验室,江苏 徐州 221116)

针对激光熔覆制备IN 625高温合金涂层时易产生缺陷和元素偏析进而导致合金性能下降的问题,提高增材制造IN 625高温合金的力学性能。在激光熔覆IN 625涂层的过程中施加超声振动辅助,通过物相检测和微观组织观测研究超声功率对涂层物相种类和晶体尺寸的影响;通过分析析出相含量、分布方式及析出形态,研究超声功率对元素偏析的影响;通过对显微硬度、高温耐磨性进行测试,研究超声功率对涂层力学性能的影响。施加超声前的涂层组织主要为方向杂乱的粗大枝晶,施加超声后的涂层物相组成未发生明显变化,但枝晶内亚晶排列紧密且尺寸明显减小;施加超声振动后的涂层析出相尺寸减小、含量下降,其中Laves相含量在施加超声后降幅较大,表明超声振动可以抑制Nb、Mo等元素的偏析;施加超声振动后涂层的显微硬度提高,磨损率明显下降,磨损机制由原来的表面疲劳磨损、黏着磨损和磨粒磨损的复杂磨损转变为磨粒磨损、黏着磨损的简单磨损。施加超声辅助可以有效细化IN 625涂层组织,并抑制Laves相的析出,提高涂层的硬度和耐磨性。

激光熔覆;超声振动;高温合金涂层;摩擦磨损;元素偏析

Inconel 625(IN 625)是一类镍基高温合金,因具有较高的拉伸、蠕变和断裂强度,在航空航天领域得到了广泛应用[1]。该合金具有优异的抗氧化性和热疲劳强度,在低温到约1 000 ℃的使用温度范围内都可以使用[2]。激光熔覆是一种极具发展潜力的增材制造方法,具有加工时间短、加工方便等优点[3]。与传统加工技术相比,激光熔覆成形质量更高,可对局部破损的零部件进行表面强化及修复,延长其使用寿命,有利于降低成本,提高效益[4]。但由于激光熔覆的快速加热和快速凝固特性,熔覆层内存在较大的温度梯度,容易产生热应力和残余应力,以至出现裂纹和气孔等缺陷[5-6]。专家学者们为了提高增材制造IN 625的性能开展了大量研究。Li等[7]采用激光熔化沉积技术研究了球形WC和非球形WC增强IN 625复合涂层的强化机理,研究发现,添加球形WC可以提高基体的显微硬度、耐磨性和耐腐蚀性。赵轩等[8]研究发现,在激光熔覆IN 625过程中,常出现Laves等有害相,这种相通常会对涂层的力学性能产生负面影响。Yang等[9]采用激光熔化沉积技术在304SS上制备了添加有Co/TiAl的IN 625涂层,与IN 625涂层相比,加入Co、Ti和Al后的涂层室温硬度和强度显著提高,伸长率大幅降低。

超声辅助激光熔覆在细化微观组织、匀化元素分布、降低集中应力、提高显微硬度和耐磨性等方面有突出表现,成为研究人员重点研究的对象[10-11]。Hu等[12]对比了有无超声辅助对晶粒组织的影响,研究发现,在引入超声辅助后,晶粒尺寸明显减小、排布更加致密且晶粒组织多为等轴晶形成的网状结构。Li等[13]在超声辅助激光熔覆3540Fe-CeO2研究中发现,引入超声振动并未改变物相组成,但是使涂层组织由较粗大的胞状晶和枝状晶转变为细小的针状枝晶和等轴晶。

目前对激光熔覆IN 625的研究更多侧重于优化工艺参数和添加元素改性,而关于采用能场辅助改善激光熔覆IN 625成形质量的研究较少。本文在激光熔覆IN 625高温合金过程中采用超声振动辅助,探究了超声辅助激光熔覆涂层力学性能的影响机理及作用机制,以期为进一步提高增材制造IN 625高温合金的性能提供新的参考方向。

1 实验

1.1 材料

基体选择昆山宇坤金属材料公司生产的H13精钢,考虑到多道搭接所造成的热累积会给基板带来弯曲等影响,基体尺寸选为100 mm×80 mm×25 mm。实验前采用砂轮对基板进行打磨,用酒精清洗并烘干,保证表面光洁无污染物。熔覆材料选择江苏威拉里生产的IN 625镍基球形粉末,直径为45~105 μm,化学成分如表1所示。

表1 IN 625粉末的化学成分

1.2 涂层制备

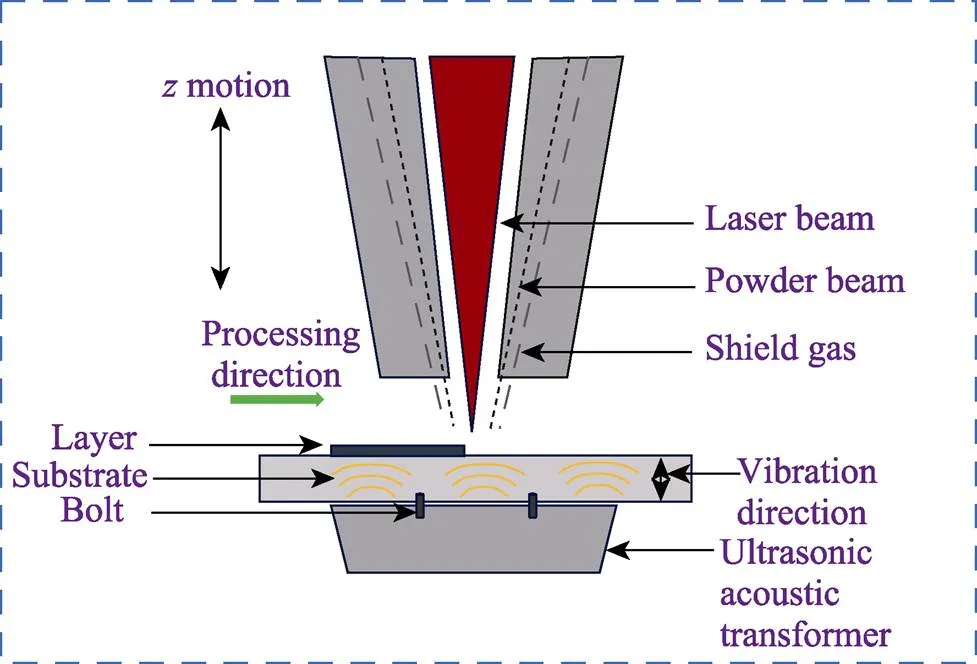

实验采用超声辅助激光熔覆系统,如图1所示。激光器为锐科激光生产的RFL-C3300W型激光器,最大功率为3.3 kW,光斑直径为2.5 mm,焦距为10 mm。运动单元采用ABB机器人与两自由度旋转平台,以实现基板不同路径的激光熔覆。在激光熔覆过程中,采用同轴送粉装置,采用氩气作为送料气体和保护气体,气体流量设置为18 L/min。

本实验采用杭州浩达有限公司生产的HDS-SK-20超声振动设备,最大功率为1 000 W,输入电源为220 V,工作频率为10~22 kHZ。为避免在超声工作过程中基板受震偏移,工作台和基板采用螺纹连接,即超声加载方式为直接接触式。

图1 超声辅助激光熔覆原理图

根据之前IN 625的激光熔覆研究[14],优选熔覆工艺参数如下:激光功率为1 500 W、扫描速度为300 mm/min、输送速度为5 g/min。选取多道搭接率为40%进行超声辅助激光熔覆实验,分别取超声功率为0、400、600、800 W进行对照实验。

1.3 样品的处理和检测

1)物相分析。将制备好的熔覆层线切割成10 mm×10 mm×10 mm的正方体观测试样。采用MTP-200型金相抛光机对观测样品的观测面进行磨抛,用400~2000目的砂纸进行预处理,然后用15000#金刚石研磨膏对试样抛光,使用X射线衍射仪(Bruker D8-Advanced)对样品物相进行扫描检测,扫描角度设置为20°~100°。通过超声清洗机对样品的表面进行清洗,然后用王水(浓HCL+浓HNO3,体积比为3︰1)腐蚀,直至能够显示微观组织纹理,对正方体观测试样进行微观组织观察。使用场发射电子显微镜(FSEM,Quanta 250)观测样品的微观组织结构,使用能量色散光谱(EDS)检测器进行元素含量扫描进而表征元素分布。

2)硬度测试。使用维氏显微硬度计(HVS-1000)测量涂层显微硬度,静压力为3 N,保荷时间为20 s。为对比涂层不同区域的显微硬度,由上至下每隔200 µm取一个点进行测试。共进行3次测量,测量点之间的横向间距为50 µm,取3次测量平均值作为该区域的显微硬度。

3)高温耐磨性能测试。高温摩擦磨损实验台型号为HT-1000。选用Si3N4为对磨球,直径为5 mm。制备尺寸为15 mm×15 mm×10 mm的试样进行耐高温磨损实验。在高温实验前用金相抛光机将涂层表面抛光,用无水乙醇清洗表面并烘干以去除污染物。高温耐磨实验参数如下:载荷为9 N、实验时间为20 min、温度为600 ℃、摩擦半径为4 mm。在高温磨损实验后,利用DSX1000型景深数字显微镜对样件熔覆轮廓、磨损形貌进行三维扫描成像,分别计算每个试样磨损凹槽3个截面积的平均值,获得磨损体积,随后计算涂层的磨损率。

2 结果与讨论

2.1 涂层物相

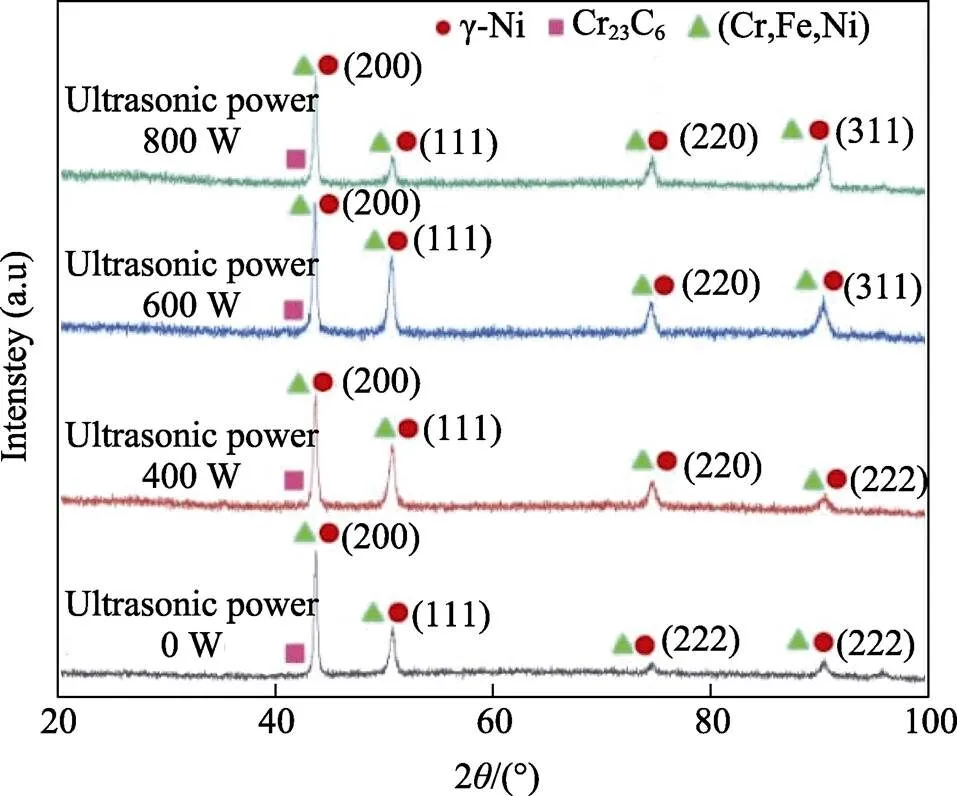

IN 625高温合金涂层的物相衍射曲线如图2所示,其中物相含量反映在衍射峰强度上。各涂层的物相组成大致相同。超声振动作为辅助外场,在熔池熔凝过程中并未改变元素组成。由衍射图谱可知,涂层主要为γ-Ni固溶体相和Cr23C6,大多数的溶质原子如Cr、Fe固溶于γ-Ni基体中[15]。除γ-Ni、Cr23C6外,IN 625涂层中常出现的Laves相[16]没有明显的衍射峰,这可能是由于尺寸较小和含量较低。由文献[17]可知,在IN 625粉末中,Cr元素与C元素之间的亲和力较强,这些合金元素与C元素形成了Cr23C6硬质沉淀相,尺寸较小的硬质相弥散分布于枝晶间与γ-Ni固溶体中,起到弥散强化、提高耐磨性的作用。此外,计算非主峰面积发现,其面积随超声功率的增大而逐渐增大,衍射峰面积代表物相的含量,说明随着超声的施加,γ-Ni分布更为均匀,并随着超声功率的增大,对组织起到更为良好的均布效果。

图2 IN 625高温合金涂层XRD衍射曲线

2.2 涂层微观组织

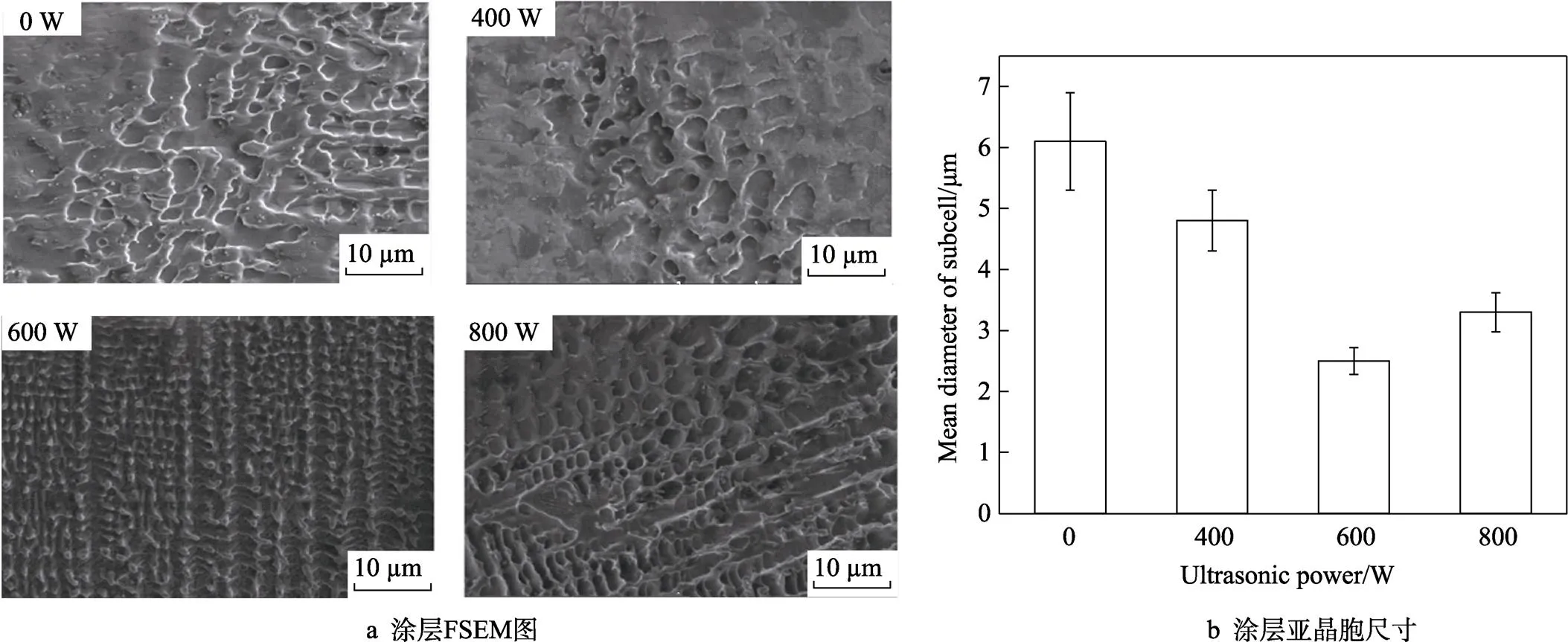

为了探究超声振动功率对IN 625高温涂层微观组织的影响,保持其他工艺参数不变,在单一变量下进行分析。不同超声功率下涂层FSEM图如图3a所示,可以看出,无超声振动时,枝晶形态粗大,且亚晶分布不均匀;施加超声振动后,晶体分布均匀、尺寸缩小;与未施加超声相比,超声功率600 W涂层的晶体尺寸明显减小,枝晶内亚晶组织排列更细小紧密,分布更为均匀。为了方便对比施加超声前后晶体尺寸的变化情况,采用Image J软件对图3a中的亚晶胞直径进行统计,统计结果如图3b所示。可知,无超声亚晶胞平均直径为6.1 μm,施加超声后亚晶胞尺寸明显下降,当超声功率为600 W时,晶粒细化最为明显,此时的亚晶胞直径仅为2.6 μm。由超声空化效应可知,在激光熔覆过程中,由于难熔合金元素、空气等原因,熔池内存在空化泡,且存在于晶体形核时的成长空间周围,在正负高频声压的综合作用下,空化泡坍塌造成局部过冷并产生高压微射[18],当这些微射流射向周围正在生长的晶体或枝晶臂时,会使初生晶体所搭建的固体结晶网断裂,形成碎晶,这些碎晶在超声能场的声流效应、机械效应及熔体对流等作用下,分散到涂层各区域,成为新的形核点继续生长。

由凝固学理论[19]可知,金属熔体的组织形态受周围环境过冷度0的影响,增大过冷度、降低温度梯度以及增大结晶速率均可使过冷程度提高,促进晶体由尺寸较大的胞状晶、柱状晶转变为尺寸更小的树枝晶或等轴晶,并促进枝晶内部亚晶机构的尺寸细化和分布均匀化。在激光熔覆刚进行时,熔池吸收热能不足,导致熔池温度梯度较大,因而熔覆初期较小,/值较大;随着激光能量的积累,熔池温度分布趋于均匀,温度梯度逐渐减小,凝固速率加快,而晶体生长速度却放缓,晶体来不及完全生长,导致尺寸减小。当施加超声外场时,超声热效应提高了熔池内热能,超声波热能的大小与功率相关[20],因此,在一定程度上,随着超声功率的增大,涂层微观结构尺寸逐渐变小,晶粒组织得到细化。但随着超声功率的持续增大,晶粒细化效果反而变差,这可能是因为增大超声功率虽然提高了沿轴线上的声压水平,但超声功率越高,空化效应越剧烈,产生的气泡越多,气泡的局部大量聚集会形成密度较低的空化区域,导致超声波穿过这一区域后能量急剧衰减,反而削弱了超声的作用,即超声功率过高会增强气泡对声波的屏蔽作用[21]。

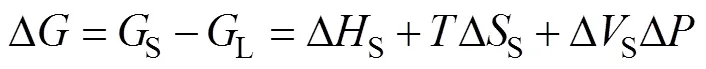

晶体成核理论[22]也可以对超声促进晶粒细化的作用机制进行解释。形核率受胚胎晶体尺寸、临界成核尺寸k以及熔池内自由能Δ的影响。对于晶体,当成核所需的能量低于熔池内自由能且>k时,才能满足形核条件,具体关系如式(1)~(3)所示。

式中:为吉布斯-汤姆逊效应;Δ为熔池内自由能;Δc为临界形核能量;()为介于0与1之间的成核因子;S为固相单位体积自由能;L为液相单位体积自由能;ΔS为焓变;ΔS为焓变;为热力学温度;ΔS为体积变化;Δ为输入功。

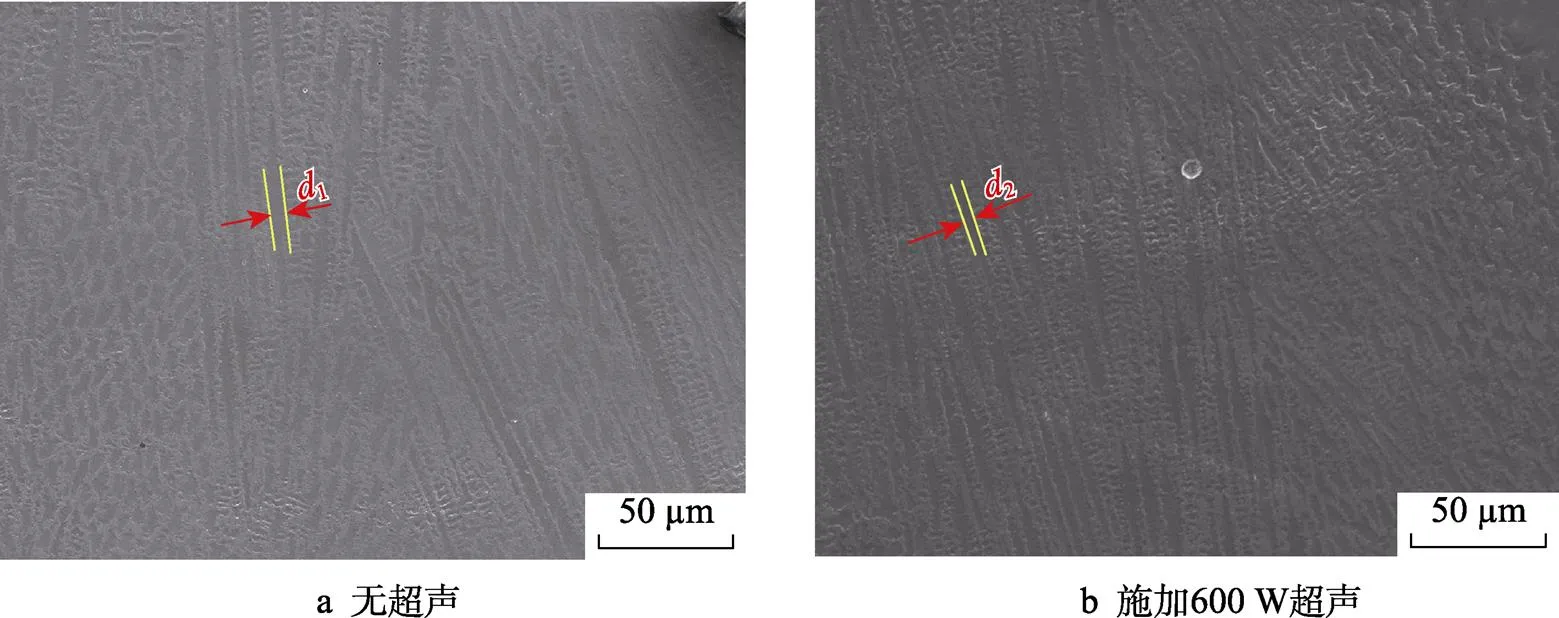

加入超声振动后,式(3)中的输入功Δ增大,自由能Δ增大,临界成核尺寸k和临界形核能量Δc降低。因此,在引入超声后,形核加快,晶粒密度提高,晶体体积减小,晶体间距降低,组织得到细化。施加超声前后涂层组织的SEM图如图4所示。可以发现,施加超声后,枝晶尺寸减小,与未施加超声的枝晶间距2(4.5 μm)相比,施加600 W超声后,枝晶间距1(3.2 μm)明显降低。此外,由文献[23]可知,超声的声流效应对枝晶臂的生长起到阻碍作用,同时也起到了细化晶粒的作用。

2.3 元素偏析

为探究超声辅助激光熔覆对IN 625涂层元素分布的影响,研究在不同功率的超声作用下,涂层析出相元素含量的差异,并对析出相进行点位能谱测量,以探究超声辅助对涂层元素偏析和元素分布的影响。

图3 不同超声功率下的IN 625涂层微观组织

图4 施加超声前后涂层组织的SEM图

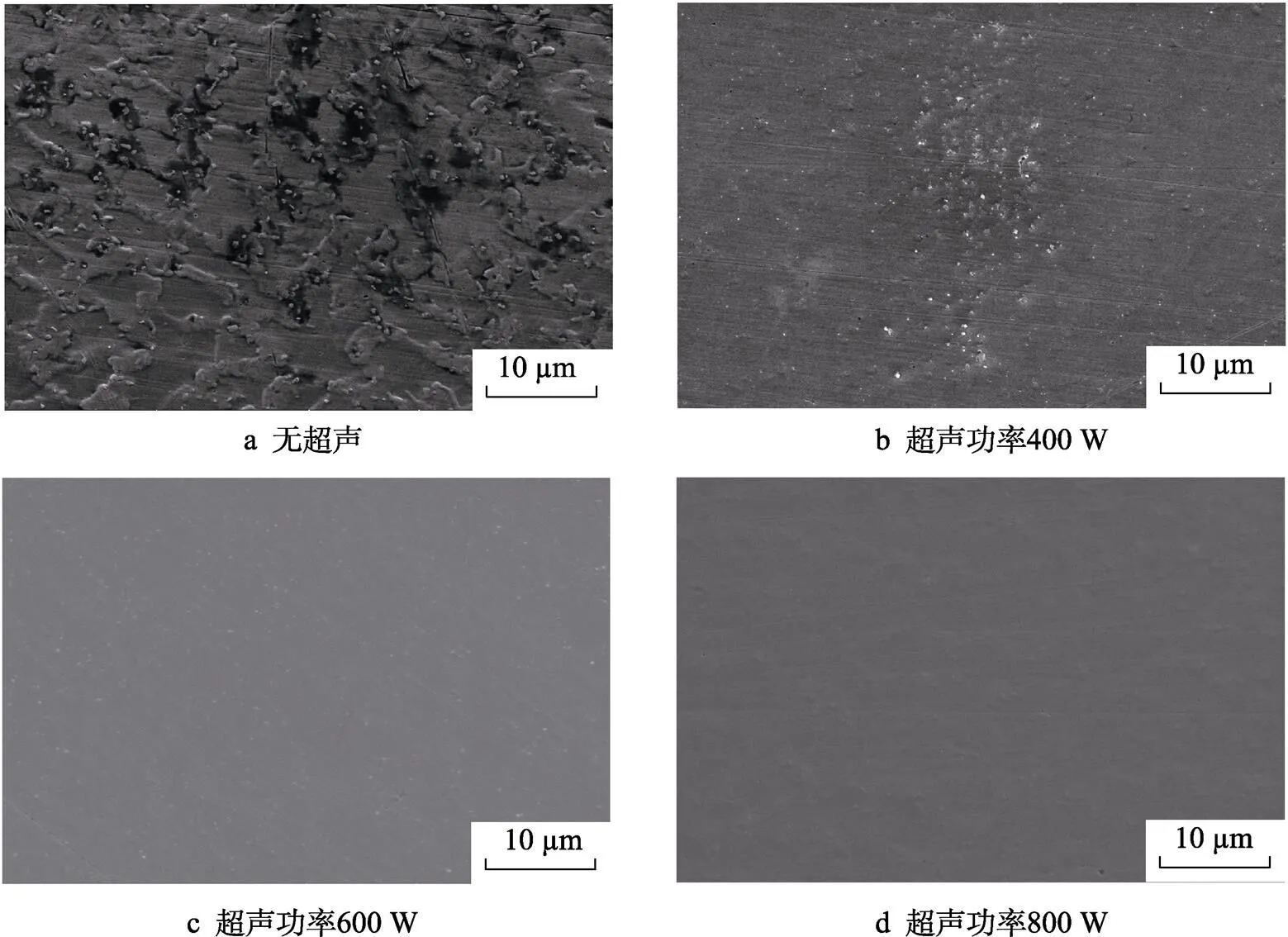

激光熔覆IN 625高温合金涂层试样中部横截面扫描电镜图如图5所示,其中暗灰色区域为枝晶相,亮白色区域为枝晶间偏析相。在制样过程中,腐蚀液将基体相腐蚀,留下了更耐腐的Laves相,Laves相中的Nb、Mo、Cr等元素对电子的反射能力更强,因此在扫描电镜下呈现亮白色。从图5可以看出,随着超声功率的增大,析出相的数量减少并且分布得更加均匀,当超声功率提高至800 W时,SEM图中无明显亮白色析出相。

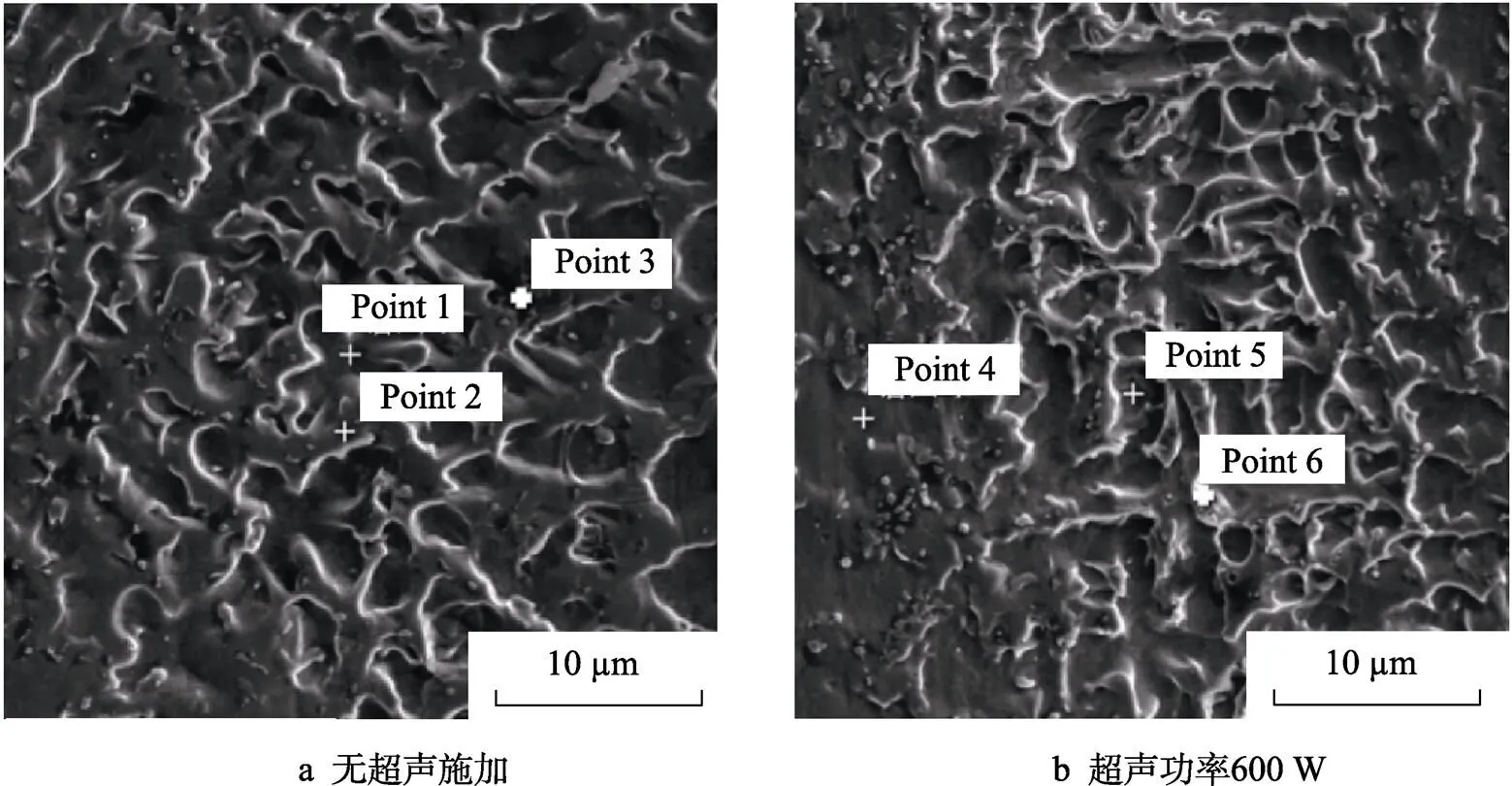

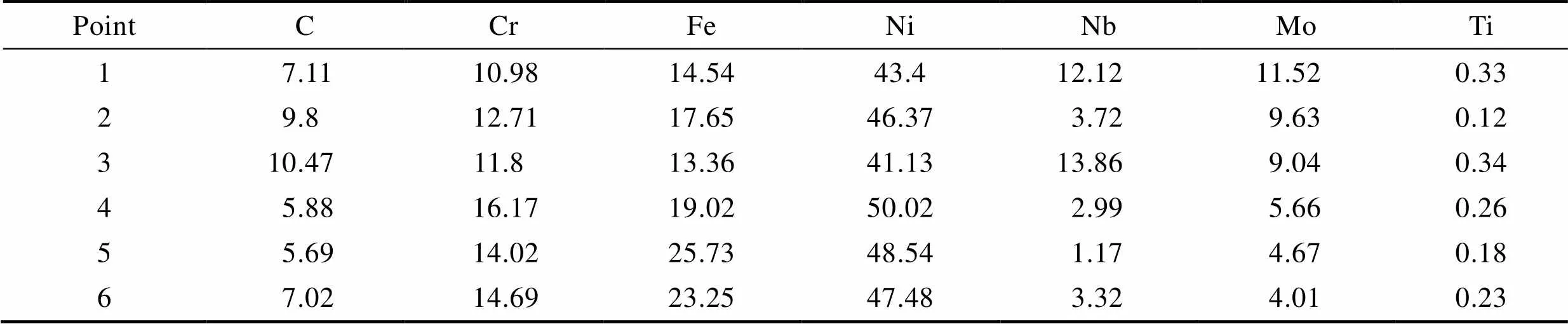

EDS选点位置如图6所示,各组涂层底部的元素含量如表2所示,其中点1~3位于无超声试样,点4~6位于施加超声的试样,点1和点4位于析出相,点2和点5位于γ相,点3和点6位于未知区域。可以看到,点1中Nb元素的质量分数在12%左右,点2中Nb元素的质量分数为3.72%,由此判断涂层底部析出相主要是Laves相[24]。从表2也可以看出,Laves析出相中Mo元素的含量是基体相的2~3倍,因此,Laves相主要是由Nb元素和Mo元素偏析导致的,这一结论与文献[24]的结论一致。此外,施加超声后,点4中的Nb和Mo元素含量显著降低,与基体几乎保持一致,说明施加超声后,Nb和Mo元素的偏析得到了抑制,Nb和Mo元素含量显著降低也说明施加超声可以减少Laves相的析出。

超声辅助激光熔覆IN 625涂层二值化处理示意图如图7所示,为了进一步研究引入超声前后IN 625涂层析出相的变化情况,分析施加超声前后涂层析出相含量,通过Photoshop按照图7所示方法进行阈值处理和计算。沿垂直激光熔覆方向在涂层横截面上划分3个区域,在每个区域拍摄5张SEM图,并利用Photoshop二值化工具对析出相的含量进行计算,取5组统计数据的平均值作为平均析出量。经过PS阈值处理后,涂层中的Laves相以及MC型碳化物显示为白色点状物,黑色区域为γ基体相,根据图像色差进行数据收集,即分别计算整图中2种颜色各自所占的像素块,二者数量之比即为该图示中析出相的质量分数,处理结果如图8所示。

图5 不同超声功率下IN 625涂层中部析出相分布

图6 涂层底部EDS选点示意图

表2 涂层底部元素含量扫描结果

Tab.2 Scanning results of element content at the bottom of the coating wt.%

图7 超声辅助激光熔覆IN 625涂层二值化处理示意图

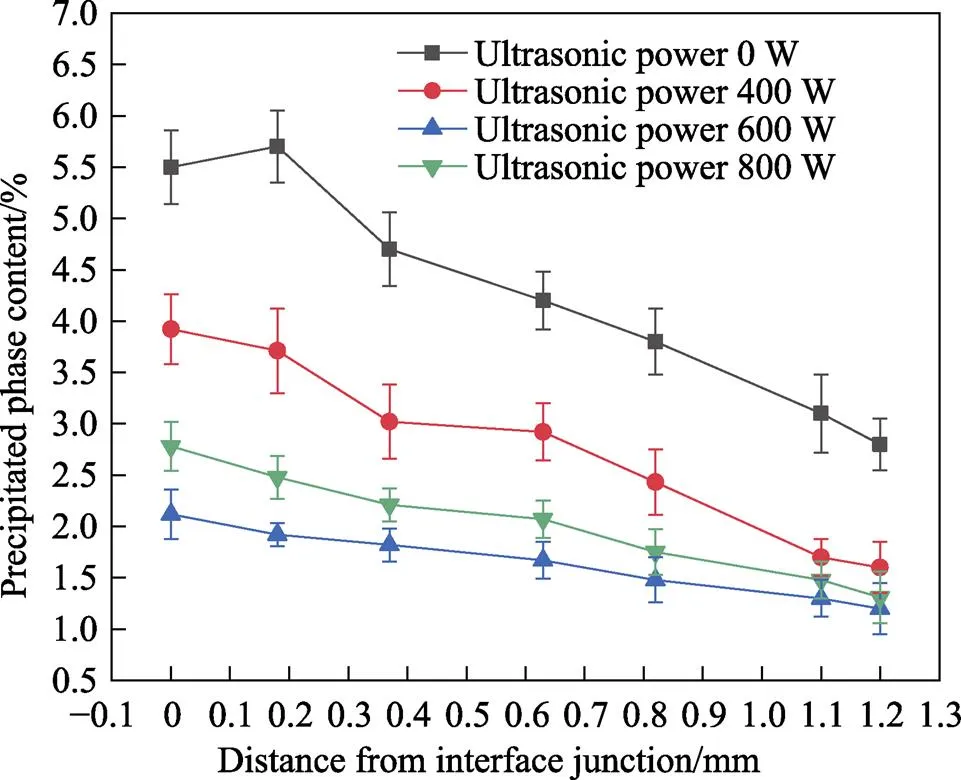

未施加超声时,底部析出相的质量分数为4.70%~6.14%;随着凝固的进行,熔覆层中部的热梯度差减小,微观组织形态也发生变化,柱状枝晶消失,转变为尺寸更小的树枝晶,晶粒形态减小,导致晶间距被压缩,涂层中部偏析元素偏析,局部富集含量降低,因此偏析析出相含量降低,为3.82%~4.71%。在距离界面结合最远的涂层顶部,由于此处直接与空气接触,有较好的热交换条件,加上惰性保护气的协同作用,提高了该区域的凝固效率,使凝固速度提高,缩短了Nb等合金元素的偏析时间,导致顶部析出相含量进一步降低,顶部析出相的质量分数为2.88%~ 3.31%。施加超声后,涂层析出相的含量明显下降,其中,当施加的超声功率为600 W时,涂层顶部、中部以及底部3个区域偏析相的质量分数分别下降了58%、23%、63%。超声的声流效应作用在熔池中,提高了熔池中心的熔流速度,促使元素在熔覆层均匀分布,避免了Mo和Nb元素的局部富集,从而抑制了Laves等相的偏析。

图8 超声功率对IN 625高温合金涂层析出相含量的影响

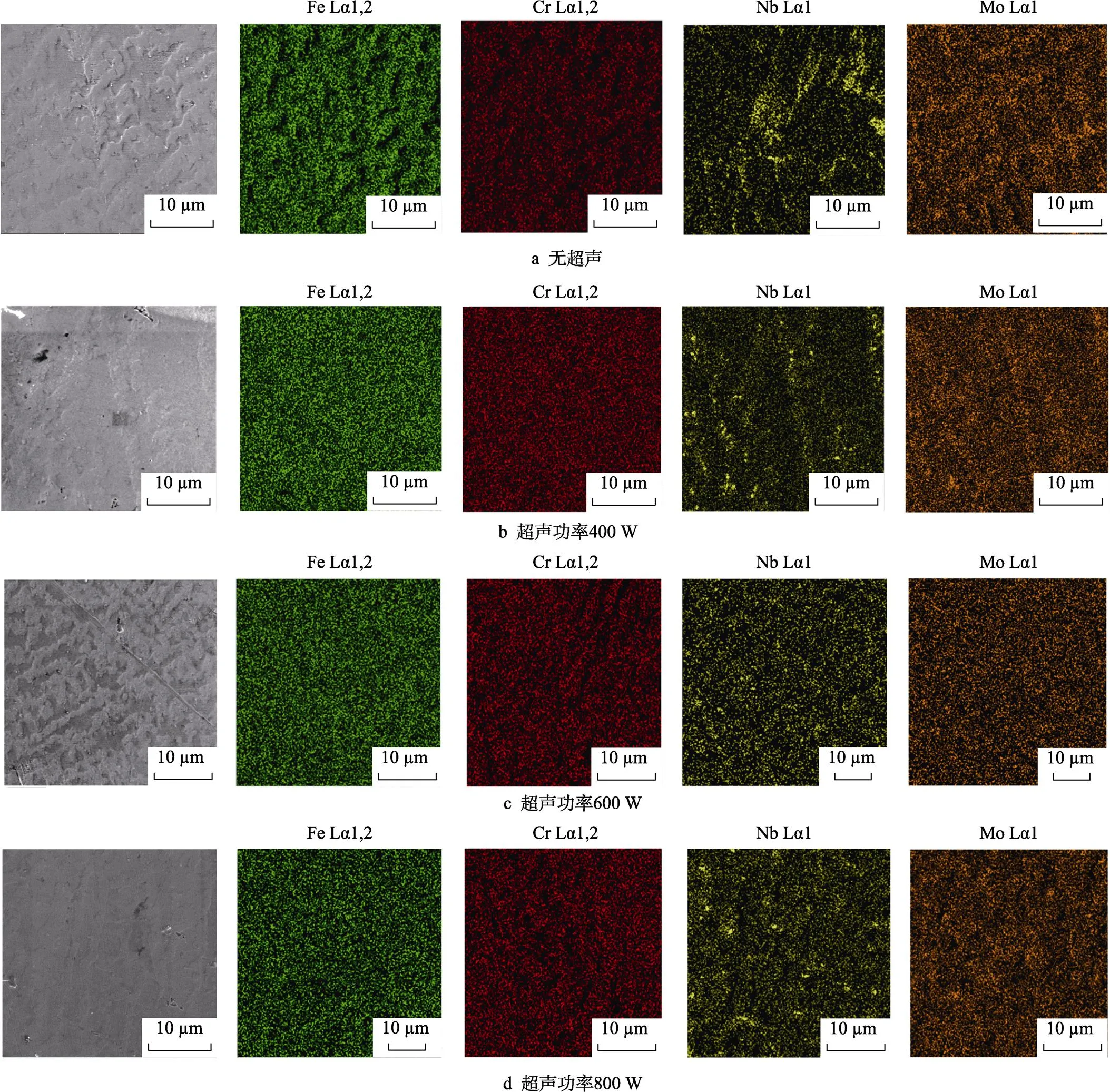

设置超声功率不同的4组实验组,选取Fe、Cr、Nb、Mo 4种元素作为示踪对象,探究超声功率大小对激光熔覆IN 625高温合金涂层内元素分布的影响。能谱扫描结果表明,在无超声组中,每种示踪元素均存在富集现象,其中Fe元素在基体结合处的含量最多,推测H13基本内Fe元素较多。在熔覆时,由于2种液体的表面张力不同,在张力梯度的作用下,由“高浓度”一侧向“低浓度”一侧移动,发生基体元素扩散。除去Fe元素在冶金结合处的特殊现象,Fe和Cr元素在涂层截面处自上至下都仍存在富集现象,且颜色呈现高亮。

引入超声后,“贫富”现象得到有效改善,各元素高亮区域分布得更加平均。在不施加超声时,易产生Laves相等有害相的合金元素如Nb和Mo显示出明显的富集现象,而在超声施加后,Nb和Mo元素的富集现象得到较大改善,这也印证了上文析出相含量下降的实验结果。随着超声功率的增大,原本大块团状富集区域转为片状富集区,从上到下涂层内的元素标识色更为均匀。施加超声后,在声流效应下熔池内的对流速度加快,从而加快了合金元素的扩散速度,因此,在超声“搅动”作用下,元素的移动时间延长,元素在涂层内分布得更加均匀。在常规激光熔覆工艺下,如何抑制有害相偏析一直是激光熔覆难以解决的问题,超声辅助激光熔覆可以解决这一问题,即通过超声效应,促进强化元素分布均匀,并降低偏析相的规模和数量。

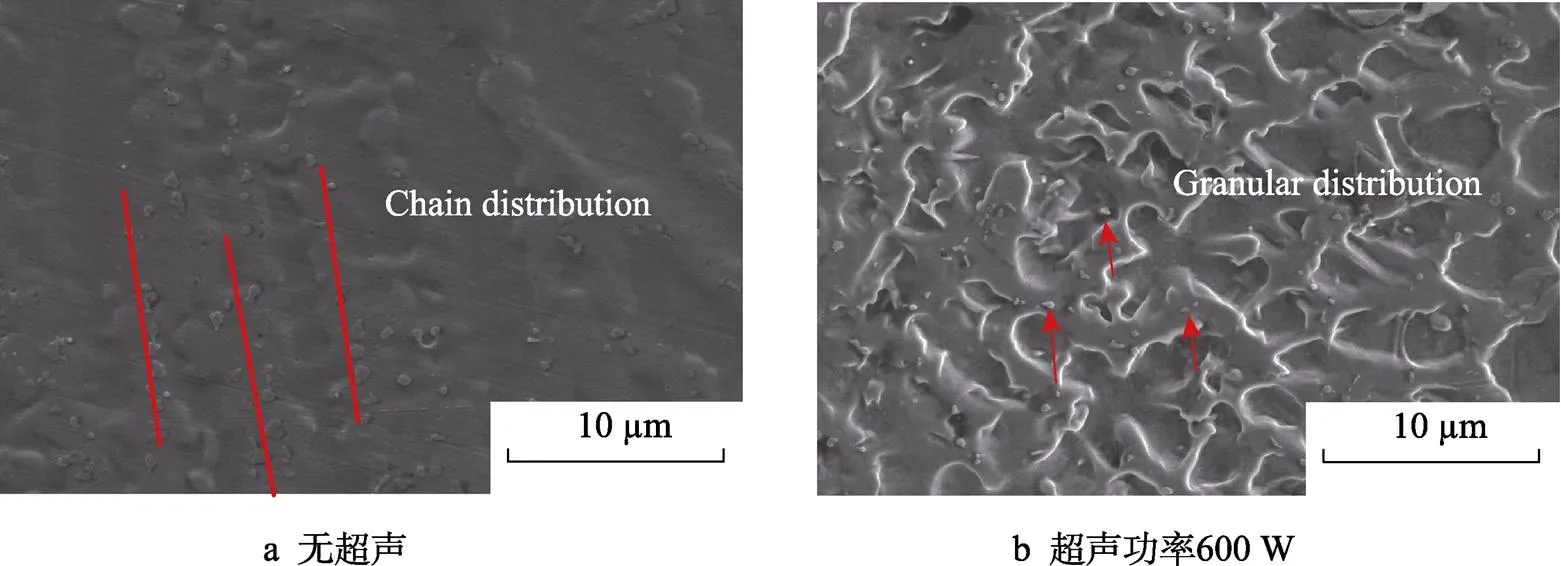

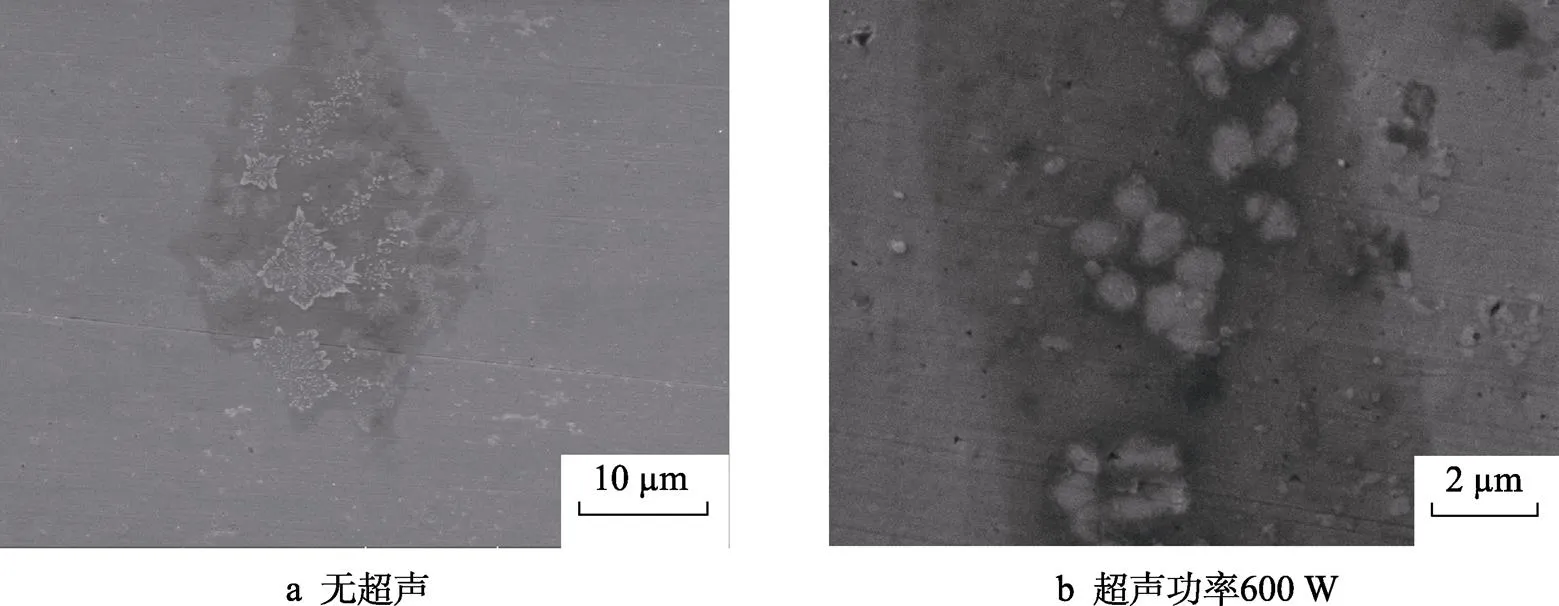

超声对涂层中析出相分布方式的影响如图10所示。原本析出相是以链状分布在晶间,超声辅助制备的涂层的析出相则是以颗粒状弥散分布在树枝晶间。从形态上来看,原本菱形析出相变成面积更小的椭球状析出相,并且分布间距增大(如图11所示)。这进一步印证了超声振动可以均匀化析出相的分布并减小析出相的尺寸,从而抑制元素的偏析现象。

2.4 涂层显微硬度和耐磨性

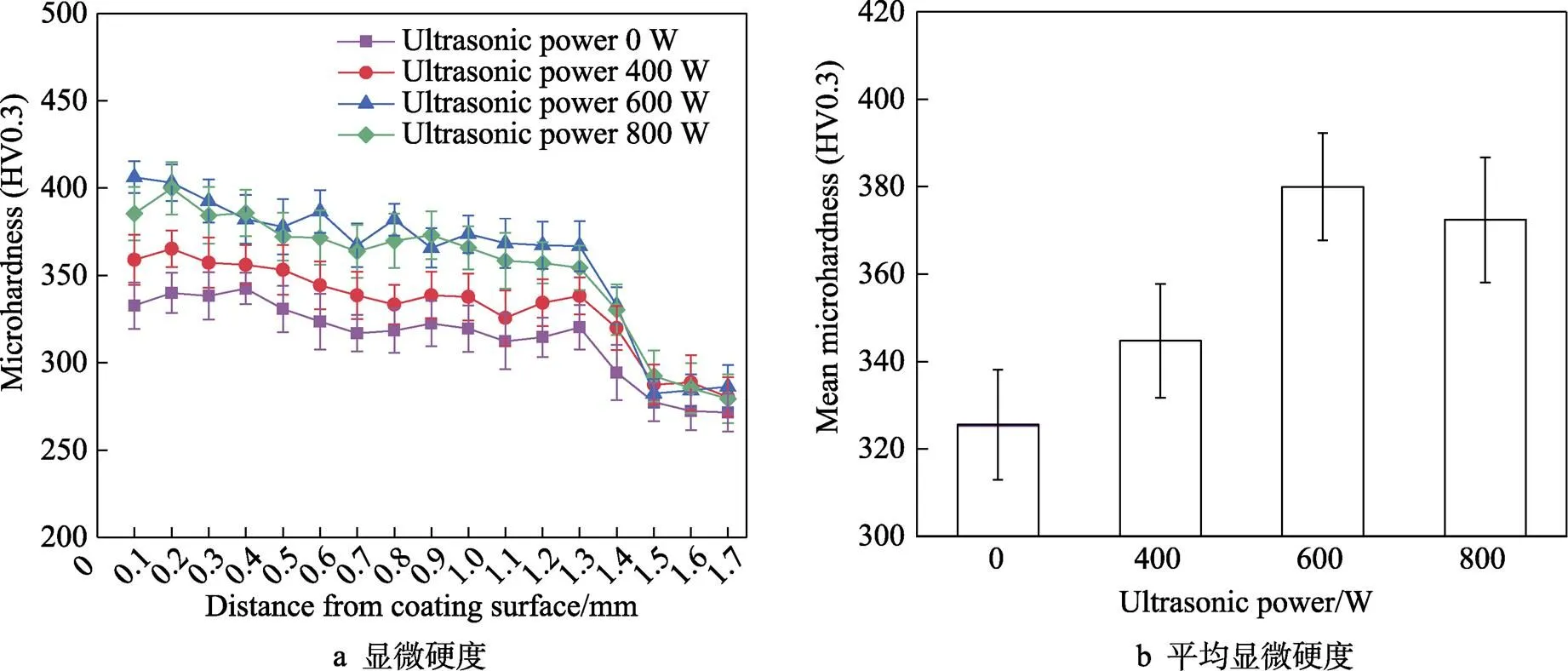

超声辅助激光熔覆IN 625高温合金涂层的硬度分布结果如图12所示。未施加超声振动时,IN 625涂层的显微硬度为312.21HV~339.98HV,平均硬度为325.54HV。当施加功率为400 W的超声时,涂层平均显微硬度为344.71HV,比无超声试样硬度提高了6%左右;当施加功率为600 W的超声时,涂层平均显微硬度为379.94HV,相较于未施加超声的熔覆试样,显微硬度提高了16.8%;当超声功率继续提高至800 W时,涂层平均显微硬度为372.39HV,显微硬度并没有继续升高,反而有所下降。由上述可知,超声振动有利于提高涂层显微硬度,随着超声功率的变化,涂层硬度先升高后降低,但降低时的显微硬度水平仍高于无超声作用下熔覆试样的显微硬度。

引入超声后,涂层表层的组织稀疏现象消失,表层显微硬度分布得更加均匀。结合施加超声后涂层微观组织的变化情况可知,在激光熔覆过程中施加超声振动,有利于加速熔体的流动速度并使熔池温度均匀化,进而缩小熔池不同位置的冷却速率。同时,超声空化效应使空化泡内外温压发生变化,空化泡吸热膨胀爆裂,导致在周围过冷度增大的同时形成高速击流冲碎周围发育的枝晶[25],在二者的综合作用下,晶粒形核点增多,涂层组织细化,这有利于提高涂层的抗塑性变形能力,因此硬度得到提高。由2.2节可知,当超声功率增大到800 W时,增强了气泡对超声的屏蔽作用,组织细化效果变差,这也是硬度降低的主要原因。

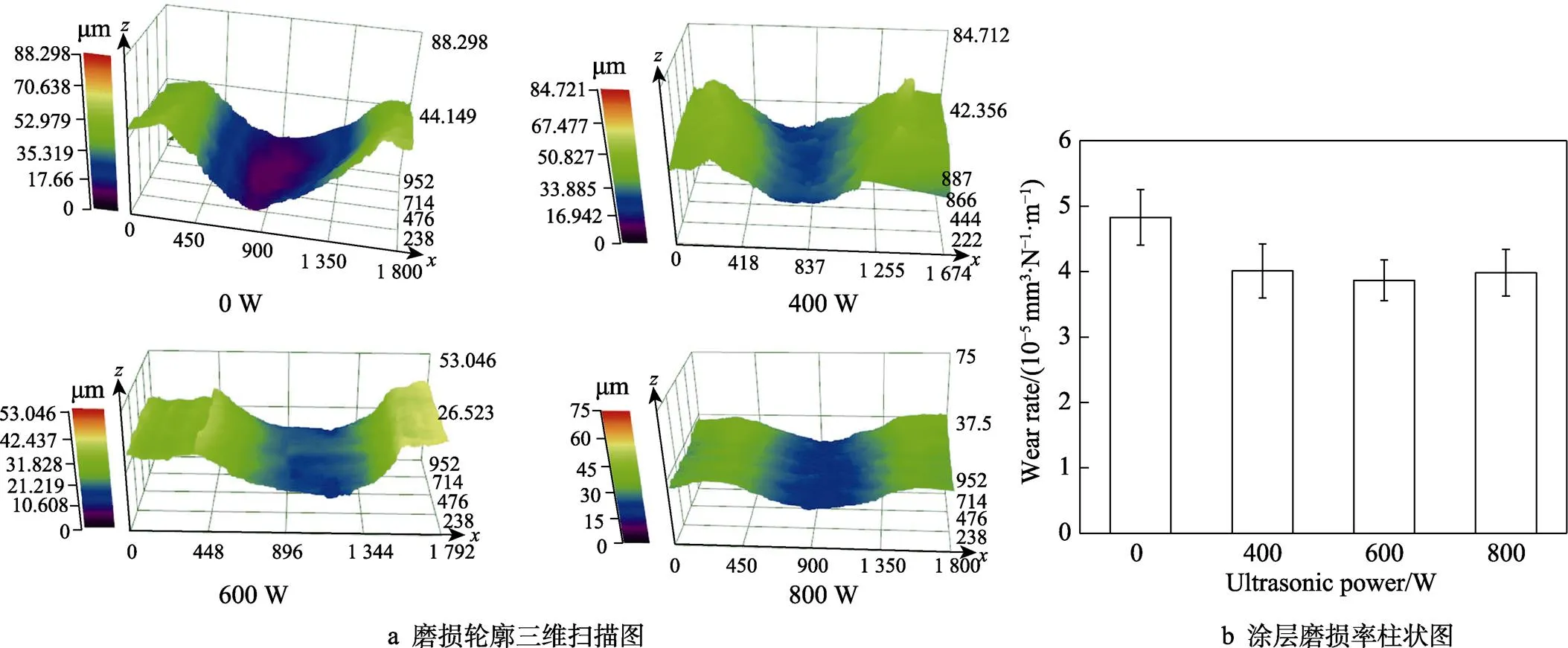

由摩擦磨损试验可知,施加超声振动后,当超声功率为400、600、800 W时,平均摩擦因数分别为0.427 2、0.396 7、0.379 9。与未施加超声振动的平均摩擦因数0.464 4相比,分别降低了8%、14%、18%。通过景深数字显微镜对磨损体积进行测量,建模结果如图13a所示。可知,涂层厚度约为1.3 mm,热影响区厚度约为0.2 mm,磨痕深度约为32 μm,所以摩擦磨损实验并没有磨穿至基体,仅发生在涂层上。基于三维形貌继续对磨损体积进行计算,在三维形貌上选取等距的3个截面为一组数据,求得3组数据集的平均值,由公式=求出磨损体积,其中为磨损体积,为磨损面积,为磨损总长度。最后计算涂层的磨损率,计算结果如图13b所示。未施加超声的涂层磨损率为4.83×10−5mm3/(N·m),施加超声后,涂层的磨损率均明显下降,其中,当超声功率为600 W时,涂层的磨损率最低,仅为3.87×10−5mm3/(N·m)。

图9 EDS面扫元素分布图

图10 超声前后涂层中底部析出相的分布

图11 超声对析出相形态的影响

图12 超声辅助激光熔覆IN 625高温合金涂层的硬度分布

图13 IN 625涂层的摩擦磨损试验结果

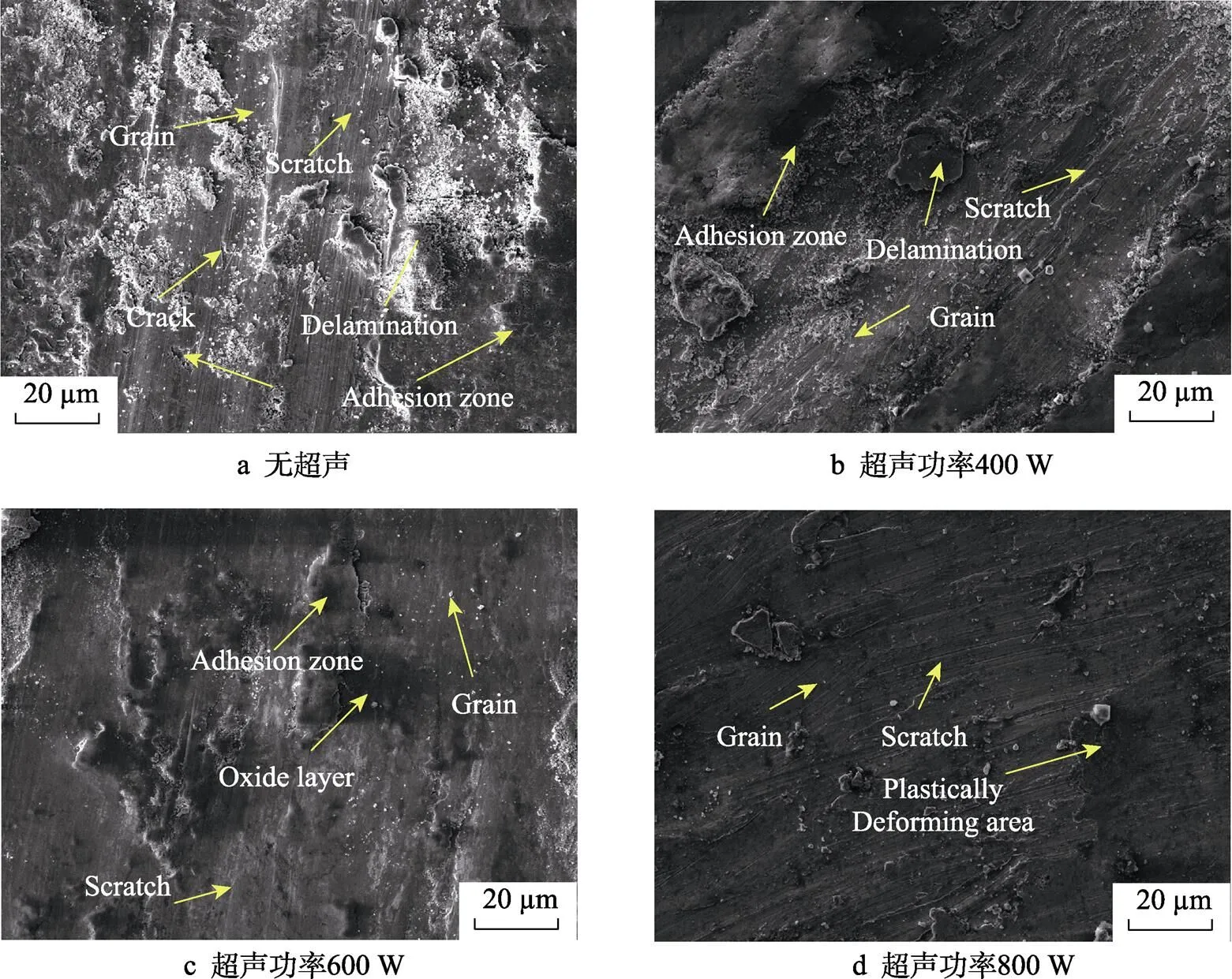

对磨损后的形貌进行电镜扫描,结果如图14所示。可以看出,IN 625镍基高温合金涂层的磨损类型为微动磨损,是包含表面疲劳磨损、黏着磨损、磨粒磨损的复合磨损机制。当施加超声振动后,凹坑现象减轻,黏附区颜色变浅,证明疲劳磨损和黏着磨损程度减弱,另外发现施加超声后,划痕由较深的直线沟状划痕变为较浅的犁沟状划痕。可以看到,与无超声时的磨损形貌相比,提高超声功率可以使磨屑堆积面积减小。对磨区域内的划痕深度变浅,证明磨粒磨损程度降低,且由图14可知,随着超声的加入和超声功率的提高,样件磨损表面形貌逐渐光滑,大面积剥落程度减弱。此外,在图14a~d中均出现了白色点状物,这是高温对磨过程中出现的表层析出相,析出相将导致磨粒磨损加剧,析出相越多,磨粒磨损越严重,对比磨损SEM图也可以看出,未施加超声振动时,磨粒磨损形成的划痕更深也更明显。综上,施加超声后,涂层磨损类型由原本的复杂磨损变为以磨粒磨损和黏着磨损为主的简单磨损,随着超声功率的增大,磨粒磨损和黏着磨损程度进一步降低。

从图14还可以发现,在未施加超声振动和施加超声振动400 W磨损形貌中均出现了氧化层,即发生了静态氧化现象,氧化区域的大小反映了氧化程度。当涂层表面受对磨球挤压后产生剥落,之后随着温度的降低,氧化区域增大,氧化区域面积越大代表静态氧化越严重。图14b~d的静态氧化程度明显好于图14a的,这是因为超声振动可以通过逸出熔池中的气泡或孔隙的减少来降低空气向涂层内部的扩散,使涂层具有良好的抗氧化能力。当超声功率增至600 W时,静态氧化层转变为附着氧化层,这是由于在高温和摩擦条件下,金属合金氧化形成的氧化物附着于摩擦表面,这种附着氧化物避免了对磨球和涂层表面的直接接触,提高了涂层的表面耐磨性。由点扫描结果可知,在附着氧化物中主要是FeO和Cr2O3,其中FeO的熔点为1 360 ℃,Cr2O3的熔点为1 450 ℃,这2种氧化物能够很好地保护摩擦面,提高涂层磨损性能。当超声功率增至800 W时,附着氧化物数量减少,同时由2.2节可知,此时晶体尺寸比600 W时的粗大,所以其涂层磨损性比超声功率600 W时的低。

图14 IN 625涂层磨损形貌

从宏观角度来看,超声振动通过机械、声流作用加快熔池内部的环/对流速度,提高了热传递效率,使熔池表面张力减小,内部温度梯度减小,液相凝固速率加快,有利于形成致密的涂层组织,提高抗塑性形变性能。从微观角度来看,在超声空化效应下,空化泡受震溃破并产生高速微射流击破固态枝晶网,碎晶形成新的结晶中心继续生长,而超声热效应使涂层的过冷度升高,加快了晶体的形核速率,使晶粒尺寸细化,起到了细晶强化的作用,有利于提高涂层的耐磨性能。

3 结论

在H13基体上通过超声振动辅助激光熔覆制备了IN 625涂层,通过物相检测和微观组织观测,研究了析出相含量、分布方式及析出形态,并测量了涂层的显微硬度和高温耐磨性,得出如下结论:

1)在不同功率下,超声振动辅助激光熔覆后的IN 625涂层物相种类没有明显变化。IN 625涂层主要由fcc的γ-Ni相和Cr23C6组成。由于Laves含量较少,并没有明显的Laves衍射峰出现。在施加超声后,涂层的组织得到了明显细化,其中当超声功率为600 W时,枝晶内亚晶组织尺寸最小且分布最均匀紧密。

2)引入超声后,超声的声流效应和空化效应降低了元素的富集程度,抑制了涂层中Nb、Mo等元素的偏析,涂层中Laves相含量降低。从形态上看,施加超声后,析出相由链状分布转变为颗粒状弥散分布,分布间距扩大且析出相尺寸显著减小。

3)随着超声功率的增大,涂层硬度先升高后降低,但降低时的显微硬度仍明显高于无超声作用下熔覆样件的显微硬度。施加超声后,涂层的黏着磨损和磨粒磨损程度均明显降低,涂层的摩擦因数和磨损率降低。当超声功率为600 W时,涂层的磨损率达到最低,涂层的耐磨性能得到较大提升。

[1] KARMUHILAN M, KUMANAN S. A Review on Additive Manufacturing Processes of Inconel 625[J]. Journal of Materials Engineering and Performance, 2022, 31(4): 2583-2592.

[2] RIVERA O, ALLISON P, JORDON J, et al. Microstructures and Mechanical Behavior of Inconel 625 Fabricated by Solid-State Additive Manufacturing[J]. Materials Science and Engineering A, 2017, 694: 1.

[3] 顾冬冬. “激光增材制造”专题前言[J]. 中国激光, 2022, 49(14): 1-2.

GU D D. Special Issue on “Laser Additive Manufacturing” Introduction for Special Issue[J]. Chinese Journal of Lasers, 2022, 49(14): 1-2.

[4] 王伟志, 马国政, 韩珩, 等. 激光熔覆陶瓷涂层研究现状与展望[J]. 机械工程学报, 2023, 59(7): 92-109.

WANG W Z, MA G Z, HAN H, et al. Research Status and Prospect of Laser Cladding Ceramic Coatings[J]. Journal of Mechanical Engineering, 2023, 59(7): 92-109.

[5] 王廷宣, 章健, 刘敬, 等. 激光熔覆层裂纹控制的研究进展[J]. 机械工程材料, 2023, 47(8): 1-7.

WANG T X, ZHANG J, LIU J, et al. Research Progress on Crack Control of Laser Cladding Layer[J]. Materials for Mechanical Engineering, 2023, 47(8): 1-7.

[6] HAO J B, YANG S, LE X W, et al. Bead Morphology Prediction of Coaxial Laser Cladding on Inclined Substrate Using Machine Learning[J]. Journal of Manufacturing Processes, 2023, 98(8): 159-172.

[7] LI W L, DI R, YUAN R W, et al. Microstructure, Wear Resistance and Electrochemical Properties of Spherical/Non-Spherical WC Reinforced Inconel 625 Superalloy by Laser Melting Deposition[J]. Journal of Manufacturing Processes, 2022, 74: 413-422.

[8] 赵轩, 隋尚, 李祚, 等. 成形气氛对高沉积率激光熔覆GH4169高温合金显微组织的影响[J]. 中国激光, 2020, 47(8): 64-72.

ZHAO X, SUI S, LI Z, et al. Effect of Forming Environments on Microstructure of GH4169 Superalloy Fabricated Using High-Deposition-Rate Laser Metal Deposition[J]. Chinese Journal of Lasers, 2020, 47(8): 64-72.

[9] YANG T, WU W X, LEI Y T, et al. Effect of Co/TiAl on Mechanical Properties of Laser Melted IN 625 on 304SS Matrix[J]. Coatings, 2023, 13(4): 768.

[10] 纪皓文, 郝敬宾, 牛庆伟, 等. 超声滚压对高速激光熔覆GH5188高温合金涂层组织和力学性能的影响[J]. 精密成形工程, 2023, 15(1): 146-155.

JI H W, HAO J B, NIU Q W, et al. Effect of Ultrasonic Rolling on Microstructure and Mechanical Properties of GH5188 High-Temperature Alloy Coating by High- Speed Laser Cladding[J]. Journal of Netshape Forming Engineering, 2023, 15(1): 146-155.

[11] YANG H F, SHI M T, ZHAO E L, et al. Microstructure Evolution of Laser Cladded NiCrBSi Coating Assisted by an In-Situ Laser Shock Wave[J]. Journal of Materials Processing Technology, 2023, 321: 118132.

[12] HU Y, WANG H, LI Y, et al. Surface Grinding of ZTA Parts Fabricated by Laser Engineered Net Shaping Process: Effects of ZrO2Content and Ultrasonic Vibration[J]. International Manufacturing Science and Engineering Conference, 2018, 51388: V004T03A062.

[13] LI M Y, ZHANG Q, HAN B, et al. Microstructure and Property of Ni/WC/La2O3Coatings by Ultrasonic Vibration-Assisted Laser Cladding Treatment[J]. Optics and Lasers in Engineering, 2020, 125: 105848.1- 105848.9.

[14] HAO J B, HU F T, LE X W, et al. Microstructure and High-Temperature Wear Behaviour of Inconel 625 Multi-Layer Cladding Prepared on H13 Mould Steel by a Hybrid Additive Manufacturing Method[J]. Journal of Materials Processing Technology, 2020, 291: 117036.

[15] 郭建亭, 周兰章, 秦学智. 铁基和镍基高温合金的相变规律与机理[J]. 中国有色金属学报, 2011, 21(3): 476-486.

GUO J T, ZHOU L Z, QIN X Z. Phase Transformations and Their Mechanisms in Fe- and Ni-Base Superalloys[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(3): 476-486.

[16] MARCHESE G, GARMENDIA X, CALIGNANO F, et al. Characterization and Comparison of Inconel 625 Processed by Selective Laser Melting and Laser Metal Deposition[J]. Advanced Engineering Materials, 2017, 19(3): 1-9.

[17] XU F, LYU Y, LIU Y, et al. Microstructural Evolution and Mechanical Properties of Inconel 625 Alloy during Pulsed Plasma Arc Deposition Process[J]. Journal of Materials Science & Technology, 2013, 29(5): 480-488.

[18] YUSOF N S, BABGI B, ALGHAMDI Y, et al. Physical and Chemical Effects of Acoustic Cavitation in Selected Ultrasonic Cleaning Applications[J]. Ultrason Sonochem, 2016, 29: 568-576.

[19] 常国威, 王建中. 金属学与金属工艺[M]. 北京: 冶金工业出版社, 2002.

CHANG G W, WANG J Z. Metallogy and Metal Technology[M]. Beijing: Metallurgical Industry Press, 2002.

[20] 李德英, 张坚, 赵龙志, 等. 超声辅助激光熔覆SiC/316L温度场和应力场分析[J]. 焊接学报, 2017, 38(5): 35-39.

LI D Y, ZHANG J, ZHAO L Z, et al. Temperature Field and Stress Field Analysis of Ultrasonic-Assisted Laser Cladding SiC/316L[J]. Transactions of the China Welding Institution, 2017, 38(5): 35-39.

[21] ESKIN D G, TZANAKIS I, WANG F, et al. Fundamental Studies of Ultrasonic Melt Processing[J]. Ultrasonics Sonochemistry, 2019, 52: 455-467.

[22] 沈宁福, 汤亚力, 关绍康, 等. 凝固理论进展与快速凝固[J]. 金属学报, 1996, 32(7): 673-684.

SHEN N F, TANG Y L, GUAN S K, et al. Solidification Theory and Rapid Solidification[J]. Acta Metallrugica Sinica, 1996, 32(7): 673-684.

[23] 王维, 李新宇, 杨光, 等. 超声声流作用在激光沉积修复中的应用[J]. 应用激光, 2014, 34(5): 395-399.

WANG W, LI X Y, YANG G, et al. Ultrasonic Streaming Function in the Application of the Laser Deposition Repair[J]. Applied Laser, 2014, 34(5): 395-399.

[24] 陈秀娟, 赵国瑞, 董东东, 等. 选区激光熔化制造Incone1625高温合金的组织和力学性能[J]. 中国激光, 2019, 46(12): 1202002.

CHEN X J, ZHAO G R, DONG D D, et al. Microstructure and Mechanical Properties of Incone1625 Superalloy Fabricated by Selective Laser Melting[J]. Chinese Journal of Lasers, 2019, 46(12): 1202002.

[25] 申井义, 林晨, 姚永强, 等. 超声振动对激光熔覆涂层组织与性能的影响[J]. 表面技术, 2019, 48(12): 226-232.

SHEN J Y, LIN C, YAO Y Q, et al. Effect of Ultrasound Vibration on Microstructure and Properties of Laser Cladding Coatings[J]. Surface Technology, 2019, 48(12): 226-232.

Microstructure and Properties of IN 625 High-temperature Alloy Coating by Ultrasonic Assisted Laser Cladding

NIU Qingwei1, HAO Jingbin1,2*, JI Haowen1, FU Tianchi2, YANG Haifeng1, LIU Hao1

(1. School of Mechanical and Electrical Engineering, China University of Mining and Technology, Jiangsu Xuzhou 221116, China; 2. Yunlong Lake Laboratory of Deep Underground Science and Engineering, Jiangsu Xuzhou 221116, China)

The work aims to improve the mechanical properties of additive manufactured IN 625 high-temperature alloy, so as to solve the problem of property decline caused by the defects and element segregation during laser cladding. The ultrasonic vibration assistance was applied in the process of laser cladding of IN 625 coating. The effect of ultrasonic power on phase type and crystal size of IN 625 coating was studied by phase detection and microstructure observation. The effect of ultrasonic power on element segregation was studied by analyzing the content, distribution and form of precipitated phase. The effect of ultrasonic power on the mechanical properties of the coating was studied by testing the microhardness and high temperature wear resistance. The microstructure of the coating was mainly coarse dendrites with disordered direction before the application of ultrasonic vibration. The phase composition of the coating did not change significantly after the application of ultrasonic vibration, but the subcrystals were closely arranged and the size decreased obviously. After the application of ultrasonic vibration (UV), the size and content of precipitated phase of the coating decreased, and the content of Laves phase decreased greatly after the application of ultrasonic vibration, indicating that ultrasonic vibration could inhibit the segregation of Nb, Mo and other elements. After ultrasonic vibration was applied, the microhardness of the coating increased and the wear rate decreased obviously. The wear mechanism changed from the original complex wear of surface fatigue wear, adhesive wear and abrasive wear to the simple wear of abrasive wear and adhesive wear. The ultrasonic vibration can effectively refine the microstructure of the IN 625 coating, inhibit the precipitation of Laves phase, and improve the microhardness and wear resistance of the coating.

laser cladding; ultrasonic vibration; high-temperature alloy coating; friction and wear; element segregation

10.3969/j.issn.1674-6457.2024.02.017

TG174.4;TB559

A

1674-6457(2024)02-0137-12

2023-10-30

2023-10-30

国家自然科学基金(52275224,52375223);徐州市基础研究计划面上项目(KC23075)

The National Natural Science Foundation of China (52275224, 52375223); Fundamental Research Program of Xuzhou (KC23075)

牛庆伟, 郝敬宾, 纪皓文, 等. 超声辅助激光熔覆IN 625高温合金涂层组织及性能研究[J]. 精密成形工程, 2024, 16(2): 137-148.

NIU Qingwei, HAO Jingbin, JI Haowen, et al. Microstructure and Properties of IN 625 High-temperature Alloy Coating by Ultrasonic Assisted Laser Cladding[J]. Journal of Netshape Forming Engineering, 2024, 16(2): 137-148.

(Corresponding author)