6061铝合金/DP600钢电阻点焊接头特征及力学性能

2024-03-07赵红光翁福娟张勇

赵红光,翁福娟,张勇

6061铝合金/DP600钢电阻点焊接头特征及力学性能

赵红光1,翁福娟2,张勇2

(1.中通客车股份有限公司 客车研究院,山东 聊城 252000;2.西北工业大学 材料学院 陕西省摩擦焊接工程技术重点实验室,西安 710072)

提升6061-T6铝合金/DP600双相钢电阻点焊接头的力学性能,以满足该焊接结构在汽车工业中的应用。对6061-T6铝合金与DP600双相钢分别进行了直接电阻点焊试验及添加Ni中间层的电阻点焊试验,采用光学显微镜、扫描电子显微镜及能谱仪分析了接头界面宏微观组织、化学成分、元素分布等,此外还采用接头拉剪试验进行了2种接头的力学性能测试,并对接头的断口形貌及断裂模式进行了分析。直接点焊接头熔核界面形成了厚度约为2.5 μm的金属间化合物层,主要金属间化合物为靠近铝合金侧的Fe2Al5及靠近高强钢侧的Fe4Al13。直接点焊接头的拉剪载荷为3.1 kN,失效形式为界面断裂,断口呈以脆性为主的混合断裂特征。添加Ni中间层的点焊接头界面形成了Ni4Al13、Ni2Al5金属间化合物,抑制了焊接过程中Al-Fe互扩散并降低了Al-Fe金属间化合物的形成以及硬脆性Al-Fe金属间化合物对接头力学性能的影响,使接头拉剪载荷提高了67.7%,达到了5.2 kN,断口呈以韧性为主的混合断裂特征。添加Ni中间层可显著提升6061-T6铝合金/DP600双相钢电阻点焊接头的力学性能。

6061-T6铝合金;DP600双相钢;电阻点焊;组织特征;力学性能

铝合金/钢异种金属连接结构结合了铝合金的比强度高、耐蚀性强与钢材的强度高、成本低等优点[1-3],是汽车车身轻量化制造的关键技术手段之一[4-7]。电阻点焊因其高效、经济、易于自动化的特点[8-10]而广泛应用于汽车工业制造领域[11-12],尤其在薄板金属构件的连接中具有显著优势[13-15]。然而,铝合金与高强钢的熔点、热膨胀系数、导热系数等物理性能差异较大,且Fe在Al中的固溶度极低,2种材料的焊接接头界面易生成硬脆的金属间化合物,使铝/钢电阻点焊具有较大的难度。王楠楠等[16]进行了A6061/Q235钢电阻点焊,研究表明,接头结合界面形成了金属间化合物层,铝合金侧的金属间化合物为FeAl3,钢侧的金属间化合物为Fe2Al5。邱然锋等[17]进行了A5052/SPCC钢电阻点焊,研究发现,接头结合界面形成了与文献[16]相同的金属间化合物层,分析认为铝侧FeAl3的生成与其生成自由能较低有关,钢侧Fe2Al5的生成主要是因为其结构在轴方向存在大量Al原子空位,进而造成了各向异性扩散。因此,开展铝/钢异种金属的电阻点焊研究具有十分重要的意义。

6061-T6铝合金是Al-Mg-Si系可热处理强化铝合金,具有密度低、比强度高、导电和导热好等优点[18-19],DP600双相钢具有良好的强塑性匹配[20],2种材料均在汽车制造业具有广泛应用,二者电阻点焊的可靠连接对汽车薄板结构的高强化发展具有重要意义。本文针对6061-T6铝合金及DP600双相钢分别进行了直接电阻点焊试验以及添加Ni中间层的电阻点焊试验,主要研究了接头成形、组织与界面特征以及接头的拉剪性能,以期为6061-T6铝合金/DP600双相钢电阻点焊结构件在汽车工业中的应用提供理论基础。

1 试验

试验采用的6061-T6铝合金和DP600高强钢试件尺寸分别为100 mm×25 mm×1.5 mm及100 mm×25 mm× 1.2 mm。2种材料的化学成分如表1所示。分别针对2种板材进行直接点焊和添加Ni中间层的点焊试验。其中后者是对6061铝合金试件采用Ni粉通过冷喷涂工艺在焊接区局部制备10~20 μm的中间层。采用NA-200-4型单相交流点焊机进行焊接试验,为改善铝/钢接头热平衡,在6061试件与电极间放置了1 mm厚的低碳钢工艺垫片。比较多组焊接试验焊后效果,选定焊接参数如下:焊接电流为11 kA,通电时间为240 ms,电极压力为6 kN。这样既可满足6061/DP600接头焊接,又易于揭除工艺垫片。

点焊试验后沿焊点中心切割金相试样,使用光学显微镜(OM)、Helios G4 CX型聚焦离子/电子双束电镜(SEM)进行接头组织观察,采用X射线能谱仪分析接头界面元素及各物相的成分配比。采用SHIMADZU AG-X型立式万能材料试验机进行焊后接头拉剪试验,拉伸剪切速率为1 mm/min,取5个试样拉剪力平均值评定接头的力学性能。拉剪试验后,使用SEM对断口进行形貌分析。

2 结果与分析

2.1 直接点焊接头特征及拉剪性能

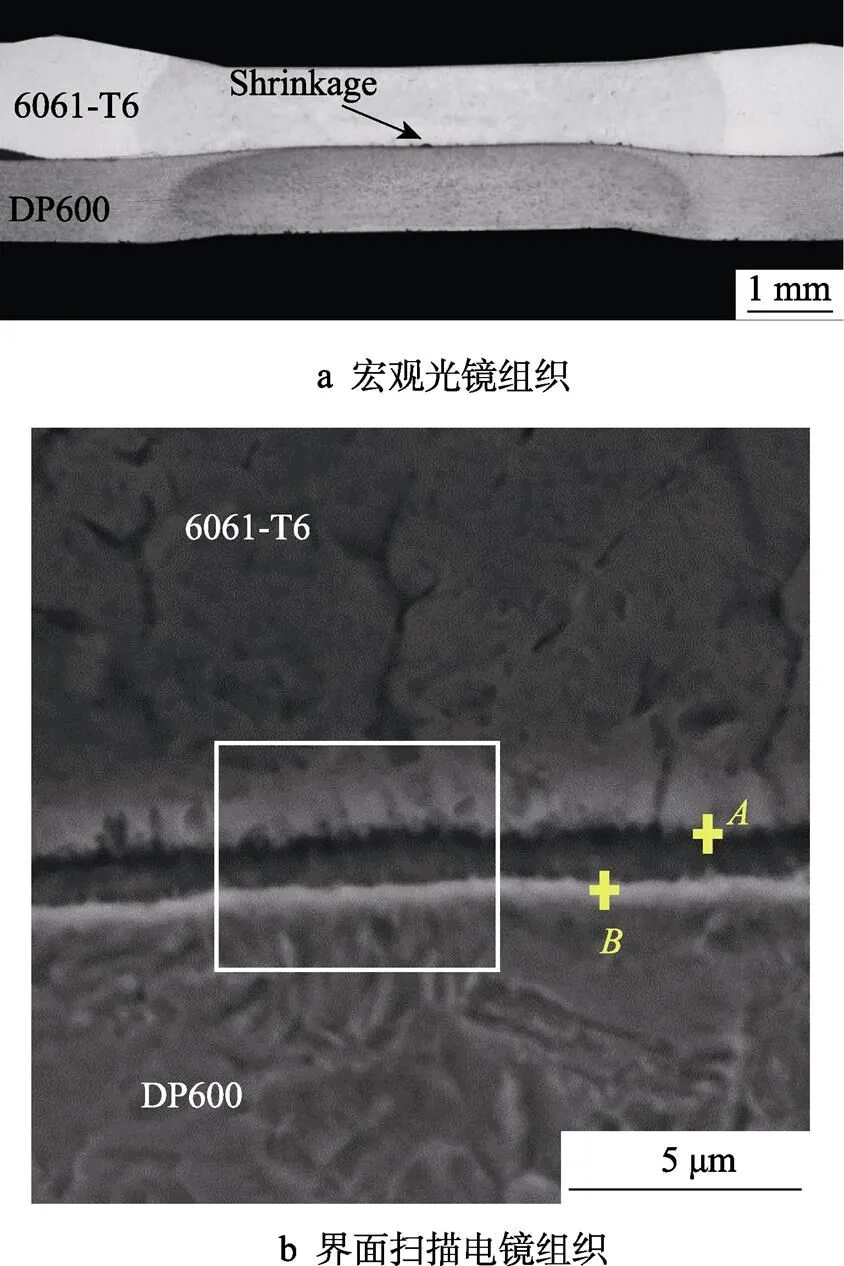

无中间层直接点焊的6061/DP600接头的宏微观组织如图1所示。由接头剖面低倍光镜照片(见图1a)可以看出,DP600钢侧形成了椭圆形熔核,在6061铝合金侧难以观察到明显的规则形状熔核。这是由于钢板的电阻率较高,导致焊接过程中的焦耳热大部分产生于DP600钢侧,在电极和6061铝合金强烈冷却作用下,在DP600钢板内部形成了独立熔核。在焊接过程中,6061/DP600界面的接触电阻也将产生较大热量,而DP600钢的热导率低很多,使界面处6061铝合金迅速升温且发生熔化。在6061铝合金熔核中可见明显的气孔,这可能是因为在液化过程中溶入了气体,而气体在凝固过程中未能逸出。显然,在6061/DP600接头中起主导连接作用的并非DP600钢板内部椭圆形熔核和6061铝合金侧不规则熔核,而是2种材料的界面反应层,如图1b所示。

表1 6061-T6铝合金和DP600高强钢的化学成分

Tab.1 Chemical compositions of 6061-T6 aluminum alloy and DP600 high strength steel wt.%

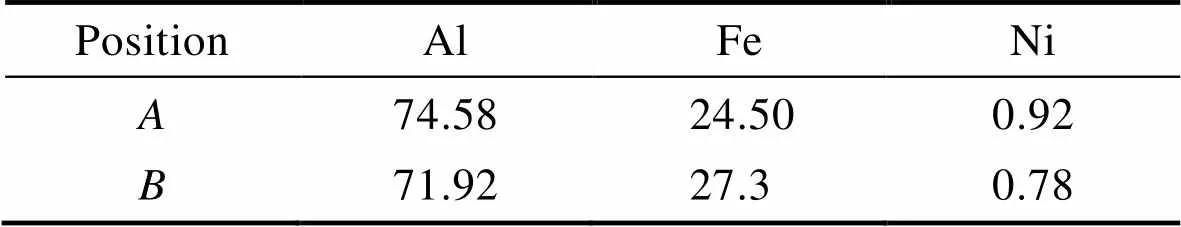

由图1b中界面SEM微观组织可以看出,在6061/DP600接头界面处形成了厚度约为2.5 μm的双层结构反应层,EDS线扫分析结果表明,它是由Fe、Al 2种元素互扩散且反应而形成的。图1b中、两处的EDS点扫描结果如表2所示。分析可知,靠近钢侧的处的Al原子数分数为74.1%,Fe原子数分数为25.9%,对应Fe-Al二元相图[21]中的Fe4Al13区间,因此,推测处主要形成了Fe4Al13金属间化合物。靠近铝侧的处的Al原子数分数为71.3%,Fe原子数分数为28.7%,对应Fe-Al二元相图[21]中的Fe2Al5区间,因此,推测处主要形成了Fe2Al5金属间化合物。

6061/DP600直接点焊接头的拉剪试验结果如图2所示。在本文焊接工艺参数条件下,接头的最大拉剪载荷为3.1 kN。在拉剪过程中,接头均沿结合面发生断裂,断后试样如图2b所示。

图1 6061-T6/DP600点焊接头组织

表2 6061/DP600直接点焊接头界面EDS扫描结果

Tab.2 EDS test results of interface of resistance spot welded 6061-T6/DP600 joint at.%

图2 拉剪试验结果

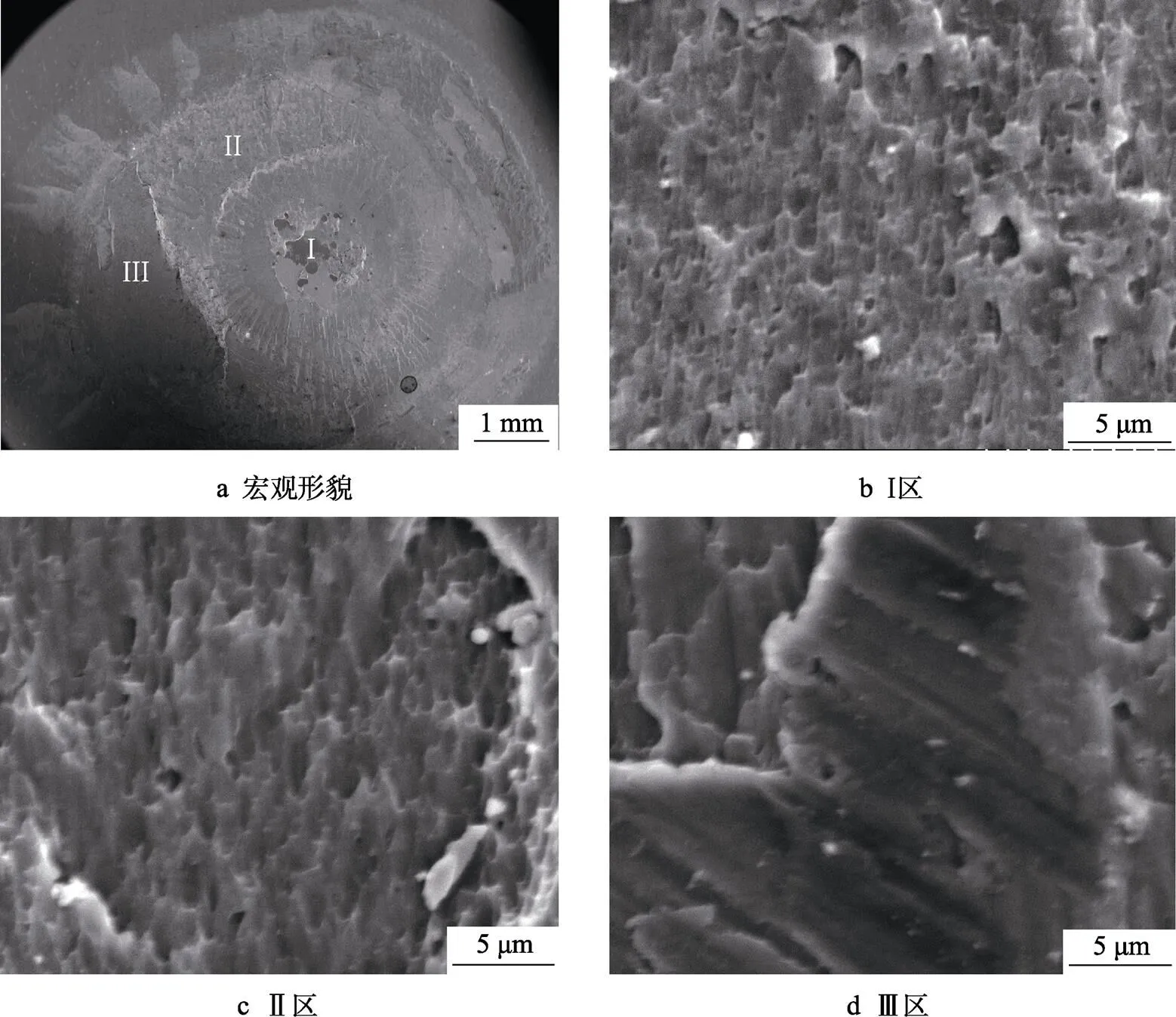

拉剪断口SEM照片如图3所示。由图3a宏观断口形貌可以看出,断口主要由I、Ⅱ、Ⅲ3个形貌特征区域组成,其放大图分别对应图3b、图3c和图3d。在图3b中可见大小不等的韧窝,同时存在一定比例的解理面,表明I区具有韧性与脆性混合断裂特征。由图3c可以看出,Ⅱ区同样为混合断裂特征,韧窝数量较I区的有所减少。由图3d可以看出,Ⅲ区域断裂表面表现为灰色的平坦区,韧窝很少,即Ⅲ区域呈现出典型的脆性断裂特征。利用X射线衍射仪分析断口界面,由获得的XRD结果可知,断口主要为Fe4Al13及Fe2Al52种金属间化合物,说明Al-Fe脆性金属间化合物是影响接头力学性能的主要因素。

2.2 Ni中间层对接头特征及拉剪性能的影响

添加Ni中间层的6061/DP600点焊接头宏微观组织如图4所示。由图4a可看出,接头宏观形貌特征与直接点焊接头的特征接近,主要差异在于在其界面处可见明显缩孔。这是因为在电阻点焊过程中,铝/钢接头温度场分布特征使界面处的高强钢保持固态,Ni中间层及附近铝合金在接触电阻强烈的加热作用下快速熔化并在电极压力的作用下挤出试件贴合面,冷却收缩时钢侧金属不能产生相应塑性变形,使凝固过程中的金属内部体积减小并产生缩孔[17]。当缩孔尺度较小时,对结合面的静载强度影响不大,但对接头动载性能影响较大。

图3 接头拉剪试样断口的SEM图

图4 添加Ni中间层的6061/DP600点焊接头组织

基于冷喷Ni涂层的6061/DP600点焊接头界面微观组织如图4b所示。可知,在接头界面处,铝合金侧的冷喷Ni涂层已完全消失;6061铝合金与DP600高强钢界面形成了厚度小于2 μm的结合层。对图4b中方框部分进行了接头界面EDS面扫描,结果如图5所示。Ni元素在6061铝合金和DP600双相钢两侧均发生了扩散,且在双相钢侧的扩散程度略大于铝合金侧的。

对添加Ni中间层的6061/DP600点焊接头进行了拉剪试验,结果如图6所示。接头的平均拉剪力为5.2 kN,与无中间层的点焊接头的平均拉剪力(3.1 kN)相比,提高了67.7%。这说明冷喷涂Ni作为铝/钢点焊的中间层可以显著提高接头的拉剪性能。

Ni中间层6061/DP600点焊接头拉剪断口SEM照片如图7所示。在图7a的宏观断口SEM中,明显可见焊点中心区域存在约0.5 μm大小的孔洞,由孔壁清晰完整的铝合金枝晶形貌特征(见图7b)可判断该孔洞为焊合面缩孔缺陷;此外,根据宏观断口形貌特征,可将断面大体分为I、Ⅱ2个区域,分别对应图7c及图7d。图7c主要呈现为片状小刻面,仅有少许韧窝,说明I区发生了以解理特征为主的脆性断裂。图7d显示Ⅱ区内存在大量韧窝,表明该区域具备较为显著的韧性断裂特征[22]。观察图7a的宏观拉剪断口还可发现,韧性断裂特征的Ⅱ区面积明显大于脆性断裂特征的I区面积。因此,与直接点焊接头相比,该接头的拉剪强度获得了显著提升。

图5 添加Ni中间层的6061/DP600点焊接头界面EDS分析

图6 添加Ni中间层接头的拉剪载荷-位移曲线

对比图1b和图4b可以发现,添加Ni中间层接头与直接点焊6061/DP600接头的界面结构相似,但接头力学性能明显提高,这可能是因为界面结构物相组成发生了变化。图4b中的、两处EDS点扫描结果如表3所示。可以看出,和区域Al与Fe、Ni之和的原子比分别约为3︰1、2.5︰1,由Al-Fe-Ni三元合金相图可确定、两处分别为(Fe,Ni)4Al13、(Fe,Ni)2Al5金属间化合物。分析认为,冷喷Ni涂层对铝合金/高强钢界面区的主要影响如下:在焊接过程中,Ni原子向铝合金及高强钢两侧均发生了自由扩散,从而影响了Al-Fe互扩散及Al-Fe金属间化合物的形成。

在制备以铝合金为基体的冷喷涂工艺过程中,基体与冷喷涂层之间基本未发生扩散,但对于铝合金与高强钢的焊接,随界面处的温度升高,6061基体与涂层之间发生扩散,同时Ni、Fe之间也发生扩散,冷喷涂层在消失之前作为一个阻碍层限制了Al、Fe之间的相互扩散[23]。另外,Ni元素能够降低Al原子在Fe中的活度系数[24],因此,冷喷Ni涂层的存在在一定程度上抑制了Al-Fe金属间化合物的形成及生长。此外,由于Ni原子的晶体结构与Fe原子的晶体结构相近,在Al-Fe金属间化合物相形成的过程中,Ni原子能够部分置换Fe原子形成Al-Ni金属间化合物,且Al—Ni化学键比Al—Fe键具有更高的键合力,有利于降低Al-Fe金属间化合物产生的接头硬脆性,从而提高了接头力学性能[25]。

图7 添加Ni图层接头拉剪试样口的SEM图

表3 基于冷喷Ni涂层6061/DP600接头界面EDS扫描结果

Tab.3 EDS results of 6061-T6/DP600 joint interface with Ni coating at.%

吉林大学张月莹等[26]在铝合金/镀锌高强钢点焊接头界面添加了50 μm、100 μm铜箔,结果表明,Cu对铝/钢界面区的影响主要归因于影响Al、Fe原子的互扩散和形成Al-Fe金属间化合物,当铜箔厚度为100 μm时,形成的金属间化合物为(Fe,Cu)4Al13,宽度为1.1 μm,接头强度由4.5 kN增至5.2 kN,接头的力学性能得到了明显提高。相比之下,Ni中间层的电阻率高而热导率低,更有利于接头界面产热从而改善了6061/DP600接头电阻点焊过程的热平衡,这也是接头拉剪强度提升的另一重要原因。

3 结论

1)在直接点焊接头界面形成了厚度约为2.5 μm的双层结构金属间化合物层,由靠近铝合金侧的Fe2Al5及靠近高强钢侧的Fe4Al13组成。

2)直接点焊接头的平均拉剪载荷为3.1 kN,失效形式为界面断裂。熔核中心区域呈现韧性及脆性混合型断裂特征;熔核边缘韧窝很少,表现为典型的脆性断裂特征。

3)冷喷涂Ni中间层的添加使接头焊接过程中的Al-Fe互扩散及Al-Fe金属间化合物相的形成受到抑制,界面金属间化合物层厚度不足2 μm。此外,Ni原子能够部分置换Fe原子形成Al-Ni金属间化合物,因此,界面金属间化合物相为(Fe,Ni)4Al13、(Fe,Ni)2Al5。

4)Al-Ni金属间化合物的形成可降低因Al-Fe金属间化合物的形成而导致的接头硬脆性,此外,添加Ni中间层可改善铝/钢点焊过程中的热平衡,因此,与直接点焊接头相比,添加Ni中间层接头的拉剪载荷提高了67.7%,且断口主要呈韧性断裂特征。

[1] 李永兵, 马运五, 楼铭, 等. 轻量化多材料汽车车身连接技术进展[J]. 机械工程学报, 2016, 52(24): 1-23.

LI Y B, MA Y W, LOU M, et al. Advances in Welding and Joining Processes of Multi-Material Lightweight Car Body[J]. Journal of Mechanical Engineering, 2016, 52(24): 1-23.

[2] ZHANG D, QIN G L, MA H, et al. Non-Uniformity of Intermetallic Compounds and Properties in Inertia Friction Welded Joints of 2A14 Al Alloy to 304 Stainless Steel[J]. Journal of Manufacturing Processes, 2021, 68 (1): 834-842.

[3] MA H, QIN G L, DANG Z Y, et al. Interfacial Microstructure and Property of 6061 Aluminium Alloy/ Stainless Steel Hybrid Inertia Friction Welded Joint with Different Steel Surface Roughness[J]. Materials Characterization, 2021, 179: 111347.

[4] MA H, QIN G L, DANG Z Y, et al. Interfacial Microstructure Evolution and Mechanical Properties of Inertia Friction Welded Aluminium Alloy/Stainless Steel Joint with Preheat Treatment[J]. Materials Science and Engineering A, 2022, 836: 142671.

[5] WANG H, QIN G L, GENG P H, et al. Interfacial Microstructures and Mechanical Properties of Friction Welded Al/Steel Dissimilar Joints[J]. Journal of Manufacturing Processes, 2019: 18-25.

[6] DANG Z Y, QIN G L, MA H, et al. Interfacial Microstructural Characterization and Mechanical Properties of Inertia Friction Welding of 2219 Aluminum Alloy to 304 Stainless Steel[J]. Materials Science and Engineering A, 2021, 822: 141689.

[7] GENG P H, MORIMURA M, WU S, et al. Prediction of Residual Stresses within Dissimilar Al/Steel Friction Stir Lap Welds Using an Eulerian-Based Modeling Approach[J]. Journal of Manufacturing Processes, 2022, 79: 340-355.

[8] 贺地求, 刘杭琪, 赖瑞林. MS1400/DP980钢的电阻点焊的工艺性能分析[J]. 焊接学报, 2018, 39(4): 104- 108.

HE D Q, LIU H Q, LAI R L. Process Performance Analysis of Resistance Spot Welding of MS1400/DP980 Steel[J]. Transactions of the China Welding Institution, 2018, 39(4): 104-108.

[9] 孔谅, 刘思源, 王敏. 先进高强钢电阻点焊接头的断裂模式分析与预测[J]. 焊接学报, 2020, 41(1): 12-17.

KONG L, LIU S Y, WANG M. Fracture Mode Analysis and Prediction of Resistance Spot Welding Joint of Advanced High Strength Steel[J]. Transactions of the China Welding Institution, 2020, 41(1): 12-17.

[10] 蔡恒君, 胡靖帆, 宋仁伯, 等. 高应变速率条件下1 200 MPa级冷轧双相钢塑性变形微观机理的研究[J]. 机械工程学报, 2016, 52(12): 23-29.

CAI H J, HU J F, SONG R B, et al. Plastic Deformation Microscopic Mechanism of Cold Rolled Dual Phase Steel DP1200 under High Strain Rate Deformation[J]. Journal of Mechanical Engineering, 2016, 52(12): 23- 29.

[11] 孙晓屿, 黄雷, 王武荣, 等. DP780双相钢电阻点焊的数值模拟及试验验证[J]. 焊接学报, 2016, 37(4): 85- 88.

SUN X Y, HUANG L, WANG W R, et al. Numerical Simulation and Experimental Verification of Resistance Spot Welding of DP780 Dual-Phase Steel[J]. Transactions of the China Welding Institution, 2016, 37(4): 85- 88.

[12] 汪小培, 张永强, 鞠建斌, 等. 超低碳烘烤硬化钢电阻点焊焊接特性研究[J]. 焊接技术, 2016, 45(6): 11- 14.

WANG X P, ZHANG Y Q, JU J B, et al. Study on Resistance Spot Welding Characteristics of Ultra-Low Carbon Bake-Hardening Steel[J]. Welding Technology, 2016, 45(6): 11-14.

[13] 张永强, 贾松青, 章军, 等. 镀锌汽车板力学性能对电阻点焊电流工艺窗口的影响[J]. 矿冶, 2013, 22 (B11): 116-119.

ZHANG Y Q, JIA S Q, ZHANG J, et al. The Effect of Mechanical Properties of Galvanized Automotive Sheet on the Current Window of Resistance Spot Welding Process[J]. Mining and Metallurgy, 2013, 22(B11): 116- 119.

[14] 刘岩, 刘晓昂, 叶海青, 等. PHS1800热成形钢电阻点焊接头截面特性及工艺优化[J]. 精密成形工程, 2023, 15(9): 83-89.

LIU Y, LIU X A, YE H Q, et al. Section Characteristics and Process Optimization of Resistance Spot Welding Joint for PHS1800 Press Hardening Steel[J]. Journal of Netshape Forming Engineering, 2023, 15(9): 83-89.

[15] 王鹏博, 张永强, 蔡宁, 等. 马氏体含量对合金化热镀锌双相钢电阻点焊接头组织与性能的影响[J]. 精密成形工程, 2023, 15(10): 160-167.

WANG P B, ZHANG Y Q, CAI N, et al. Effect of Martensite Content on Microstructure and Properties of Resistance Spot Welded Joint of Alloyed Hot-Dip Galvanized Dual Phase Steel[J]. Journal of Netshape Forming Engineering, 2023, 15(10): 160-167.

[16] 王楠楠, 邱然锋, 石红信. 基于中间层的铝合金/钢电阻点焊[J]. 材料热处理学报, 2019, 40(1): 155-160.

WANG N N, QIU R F, SHI H X. Resistance Spot Welding of Aluminum Alloy/Steel via an Insert[J]. Transactions of Materials and Heat Treatment, 2019, 40(1): 155- 160.

[17] 邱然锋, 李久勇, 贺玉刚, 等. 铝合金/低碳钢点焊界面反应物生长机制[J]. 中国有色金属学报, 2017, 27(6): 1176-1181.

QIU R F, LI J Y, HE Y G, et al. Growth Mechanism of Reactants at Spot Welding Interface between Aluminum Alloy and Low Carbon Steel[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(6): 1176-1181.

[18] 郭芮岐, 张勇, 翁福娟, 等. 冷喷镍中间层铝/钢电阻点焊接头组织及力学性能[J]. 焊管, 2019, 42(5): 18- 23.

GUO R Q, ZHANG Y, WENG F J, et al. Microstructure and Mechanical Properties of Cold Spraying Ni Interlayer Al/Steel Resistance Spot Welding Joints[J]. Welded Pipe and Tube, 2019, 42(5): 18-23.

[19] 朱栋, 韩振宇, 刘春景, 等. 6061-T6铝合金静止轴肩FSW接头的工艺研究[J]. 热加工工艺, 2022, 51(21): 46-49.

ZHU D, HAN Z Y, LIU C J, et al. Study on Process of 6061-T6 Aluminum Alloy Stationary Shoulder Friction Stir Welded Joints[J]. Hot Working Technology, 2022, 51(21): 46-49.

[20] 王芹, 李红霞. 终轧温度对双相钢组织结构和力学性能的影响[J]. 热加工工艺, 2019, 48(21): 126-128.

WANG Q, LI H X. Effect of Final Rolling Temperature on Microstructure and Mechanical Properties of Dual Phase Steel[J]. Hot Working Technology, 2019, 48(21): 126-128.

[21] SCHNEIDER J, RADZILOWSKI R. Welding of very Dissimilar Materials (Fe-Al)[J]. JOM, 2014, 66(10): 2123-2129.

[22] GUO Z G, MA T J, YANG X W, et al. In-Situ Investigation on Dislocation Slip Concentrated Fracture Mechanism of Linear Friction Welded Dissimilar Ti17(α+β)/ Ti17(β) Titanium Alloy Joint[J]. Materials Science and Engineering A, 2023, 872: 144991.

[23] ZHANG W, QIU X, SUN D Q, et al. Effects of Resistance Spot Welding Parameters on Microstructures and Mechanical Properties of Dissimilar Material Joints of Galvanised High Strength Steel and Aluminium Alloy[J]. Science and Technology of Welding & Joining, 2011, 16(2): 153-161.

[24] 吕学勤, 吴毅雄, 张庆云. Al-不锈钢连接中的Ni层阻碍机理[J]. 上海交通大学学报, 2003, 37(2): 164-166.

LYU X Q, WU Y X, ZHANG Q Y. The Hindering Principle of Ni Layer on Al-Stainless Steel Welding[J]. Journal of Shanghai Jiao Tong University, 2003, 37(2): 164-166.

[25] 赵磊, 孙勇, 李玉阁, 等. 微合金化元素对Fe-Al界面结合的第一性原理研究[J]. 原子与分子物理学报, 2007, 24(4): 853-857.

ZHAO L, SUN Y, LI Y G, et al. First-Principles Studies of the Effects of Microalloy Elements on Fe/Al Interface[J]. Journal of Atomic and Molecular Physics, 2007, 24(4): 853-857.

[26] 张月莹, 孙大千, 李洪梅, 等. Cu对铝/钢异种金属电阻点焊接头组织及性能的影响[J]. 长春工业大学学报, 2017, 38(1): 8-13.

ZHANG Y Y, SUN D Q, LI H M, et al. Effects of Cu on Microstructures and Properties of Resistance Spot Welded Joints of Aluminium and Steel[J]. Journal of Changchun University of Technology, 2017, 38(1): 8-13.

Interfacial Characteristics and Mechanical Property of Resistance Spot Welded 6061-T6/DP600 Joint

ZHAO Hongguang1, WENG Fujuan2, ZHANG Yong2

(1. Bus Research Institute, Zhongtong Bus Co., Ltd., Shandong Liaocheng 252000, China; 2. Key Laboratory of Friction Welding Engineering Technology of Shaanxi Province, School of Materials Science and Engineering, Northwestern Polytechnical University, Xi'an 710072, China)

The work aims to improve the improve the mechanical property of resistance spot welded joints of 6061-T6 aluminum alloy/DP600 duplex steel to meet its engineering application requirements in automobile industry. The resistance spot welding experiments of 6061-T6 aluminum alloy and DP600 duplex steel with Ni interlayer and without interlayer were conducted. The interfacial microstructure evolution, chemical component and elements distribution of joints were investigated with a scanning electron microscope combined with an energy disperse spectroscopy. In addition, the interfacial tensile shear properties of joints were also measured. The fracture morphology and fracture mode of the joints were analyzed. Results showed that an intermetallic compound layer with a thickness of about 2.5 μm was formed at the interface of the joint without interlayer, which was composed of Fe2Al5bear the Al alloy side and Fe4Al13near the high strength steel side. The tensile shear strength of the joint without interlayer was 3.1 kN, and its failure mode was mainly interfacial fracture. The fracture was characterized by brittle mixed fracture. However, an intermetallic compound layer composed of Ni4Al13and Ni2Al5was formed at the interface of the joint with Ni interlayer, which limited the diffusion of Al-Fe and the formation of brittle Al-Fe intermetallic compounds during welding, resulting in tensile shear strength of this joint increasing 67.7% (5.2 kN). The fracture was characterized by tough mixed fracture. It can be concluded that Ni interlayer is able to increase the mechanical properties of resistance spot welded 6061-T6 aluminum alloy/DP600 steel joints.

6061-T6 alloy; DP600 duplex steel; resistance spot welding; microstructure; mechanical properties

10.3969/j.issn.1674-6457.2024.02.016

TG456.9

A

1674-6457(2024)02-0130-07

2023-11-20

2023-11-20

国家自然科学基金(51275418)

The National Natural Science Foundation of China(51275418)

赵红光, 翁福娟, 张勇. 6061铝合金/DP600钢电阻点焊接头特征及力学性能[J]. 精密成形工程, 2024, 16(2): 130-136.

ZHAO Hongguang, WENG Fujuan, ZHANG Yong. Interfacial Characteristics and Mechanical Property of Resistance Spot Welded 6061-T6/DP600 Joint[J]. Journal of Netshape Forming Engineering, 2024, 16(2): 130-136.