增材制造铜/钢双金属材料研究进展

2024-03-07杨栈琳刘岩曹博强刘发闫庆森刘军华刘兆真李博

杨栈琳,刘岩,曹博强,刘发,闫庆森,刘军华,刘兆真,李博

增材制造铜/钢双金属材料研究进展

杨栈琳a,刘岩b*,曹博强a,刘发a,闫庆森a,刘军华a,刘兆真a,李博a

(沈阳大学 a.机械工程学院 b.辽宁省先进材料制备技术重点实验室,沈阳 110044)

铜/钢双金属材料具有力学强度高、物理化学性能优良等优势,在交通运输、电力能源和建筑工业等领域应用前景广阔。然而,传统熔铸工艺在制造铜/钢双金属材料时,容易在铜/钢界面处产生偏析现象,在一定程度上限制了铜/钢双金属材料的发展。与传统工艺相比,增材制造技术不仅能实现复杂加工零件的快速制造,而且在成形过程中较短的保温时间能缓和或消除异种金属材料界面产生的冶金缺陷,进而增强铜/钢双金属材料的力学性能。由于双金属材料是近年来的研究热点,有关增材制造铜/钢双金属材料的综述性文章较少,故综述了近年来激光、电子束及电弧增材制造技术制造铜/钢双金属材料的研究发展现状,分析了各技术的优缺点,并从制备方法、工艺参数及界面合金元素等角度,分析了影响材料界面组织性能变化的关键因素。发现在增材制造铜/钢双金属材料方面,目前激光增材制造技术主要应用于精度要求较高的小尺寸零部件,电子束增材制造技术适用于某些具有特殊性能的合金,如钛合金,而电弧增材制造技术适用于精度要求较低的大型复杂零部件。在铜/钢双金属材料增材制造过程中,界面处易形成显微组织分布不均匀、界面晶粒尺寸差异较大等现象,导致界面处产生应力集中,从而造成材料断裂失效。为解决上述难题,学者们已深入研究第二相形成机理,并采用优化界面处Cu-Fe比例和控制脆相金属间化合物等方式提高铜/钢双金属材料的性能。最后,对目前增材制造铜/钢双金属材料的研究发展现状进行了总结与展望,未来在冶金学和热力学方向上对铜/钢双金属材料仍需进行系统性理论研究,对双金属材料而言需要建立相关模拟数据库,以期为相关从业人员提供精细化指导建议。新型增材制造技术或复合增材制造技术的开发与应用都将成为未来增材制造铜/钢双金属材料研究的重点发展方向。

铜/钢双金属材料;激光增材制造技术;电子束增材制造技术;电弧增材制造技术;界面缺陷

双金属复合材料是由2种材料复合而成的一体化材料,具有成分和结构呈连续性变化的特点,是满足航天航空材料在极限环境下能够正常工作而发展起来的新型材料[1-2]。从1960年国内开展双金属复合材料研究至今,双金属材料方向的研究成果日益增多。双金属材料在界面两侧保持了原有的成分、组织及性能,在界面处发生冶金结合的同时形成不同于两侧金属的新生相,具有结构一体化和功能多样化的特点,能够解决传统材料性能单一、易受服役环境限制和应用范围小等问题[3-6]。

铜/钢双金属材料是由铜合金与钢材料复合而成的新型材料,不仅具有铜合金优良的导电性、导热性、耐磨损性和抗腐蚀性,还具有钢材料抗拉强度高与造价低的优势,在汽车工业、电力能源和建筑领域具有广泛的应用前景[7-8]。常用的工业金属材料中纯铜及铜合金占有很大一部分市场,但纯铜及铜合金一般在恶劣的工作条件下容易因力学性能较差而产生断裂失效,既增加维修成本又会造成资源浪费。近年来,随着铜资源的市场需求量增大,铜及铜合金价格也逐年递增,这些问题势必约束铜材料在未来长远的发展[9-10]。钢材价格低廉且力学性能优良,采用铜/钢双金属材料代替性能单一的铜材料可以在最大程度上发挥各自的优势,既能节约成本,又能提高双金属材料的综合力学性能。因此,铜/钢双金属材料的研发具有很好的经济效益,并且符合资源节约型社会的发展方向[11-13]。

目前,铜/钢双金属材料的主要制备工艺包括爆炸复合法、粉末冶金法和离心铸造法等,但这些传统方法均在不同程度上存在制造时间长、制造工艺复杂、对环境造成污染等弊端[9]。伴随着增材制造技术的兴起和再突破,铜/钢双金属材料也被开发出新的研究方向。随着增材制造技术与CAD/CAM技术相结合,能够实现设计加工一体化制造,完全适用于双金属材料的制备,是近20年研究的重点与热点[14-17]。采用增材制造技术不仅可以实现复杂金属零件的快速制造,而且能得到性能良好的铜/钢双金属材料。增材制造技术按照热源形式可分为激光增材制造技术、电子束增材制造技术和电弧增材制造技术[18-21],其优缺点如表1所示。除上述3种增材制造技术外,还有冷喷涂、热喷涂等新兴增材制造技术[22],但新兴增材技术在直接增材制造铜/钢双金属材料方面的研究还相对较少。鉴于增材制造高性能铜/钢双金属材料的多种优势,本文主要对激光、电子束和电弧增材制造技术进行了系统综述,探讨铜/钢双金属界面在冶金结合时呈现的效果和重点问题。

1 激光增材制造技术制造铜/钢双金属材料

激光增材制造(Laser Additive Manufacturing,LAM)技术主要可分为选择性激光熔化(Selective Laser Melting,SLM)技术和激光熔覆沉积(Laser Cladding Deposition,LCD)技术,其中SLM技术成形精度较高,适用于小型精密金属零件的成形,虽然LCD技术成形效率较高,但成形精度相对较低[23-24],故目前学者对LCD增材制造铜/钢双金属材料的研究相对较少。

Kruth等[25]采用SLM增材制造技术制造了Fe、Ni、Cu和Fe3P混合物,并对工艺参数进行了优化,其中包括温度梯度机理和成形温度对材料零件微观结构、致密度和力学性能的影响。结果表明,采用适当的激光扫描方式可减少SLM制造过程产生的热变形,脉冲激光模式下可提高混合物材料的致密度。当材料密度为91%时,最大抗弯曲强度可达630 MPa。

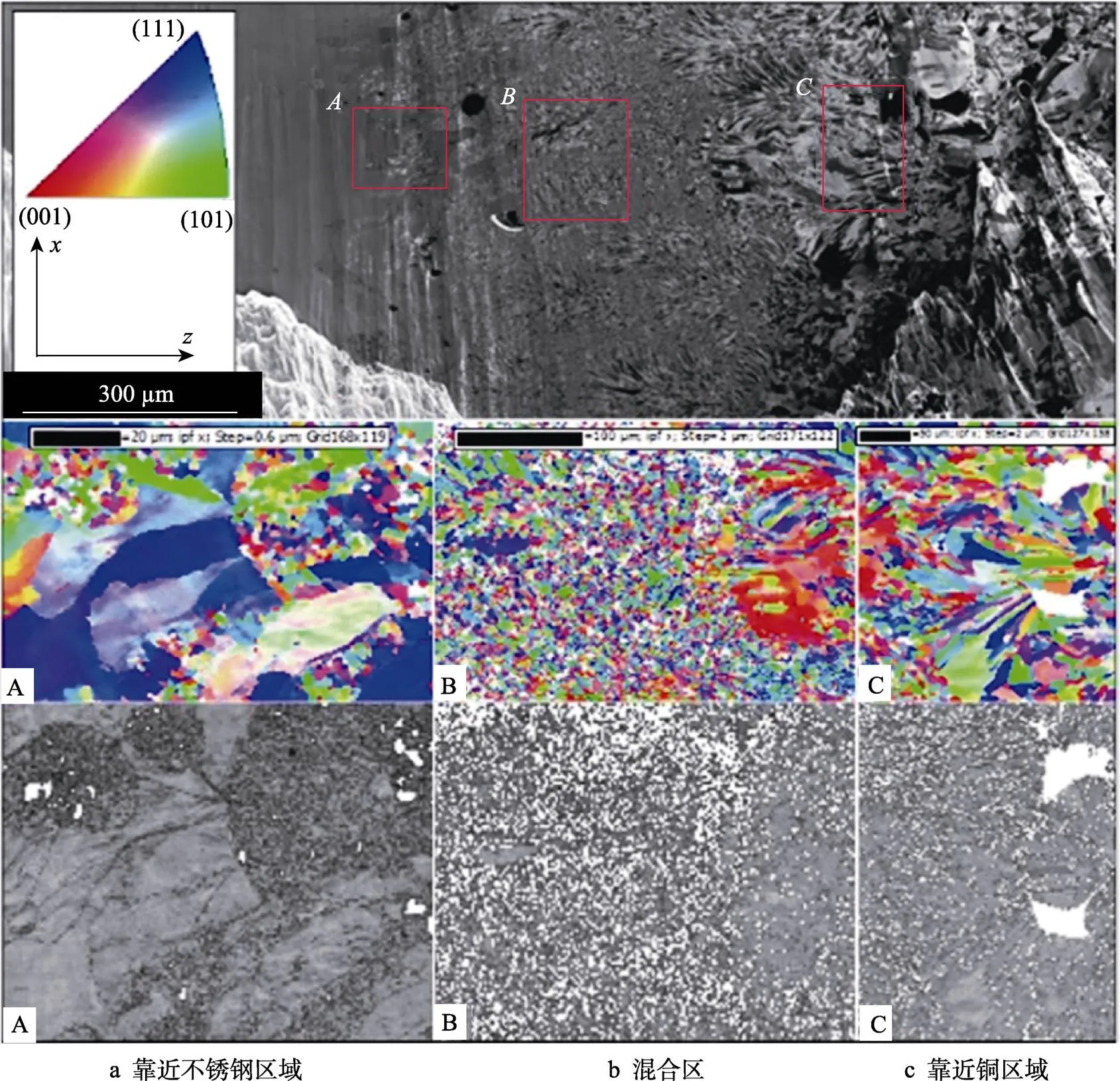

Liu等[26]采用SLM增材制造技术制造了316L不锈钢和UNS C18400铜合金梯度材料,研究了在单一点胶涂层系统中分离2种不同材料的选择性激光熔化多材料加工的新方法,并采用电子背散射衍射等技术对其界面特性进行了分析,如图1所示。结果表明,铜/钢界面冶金结合良好,在界面处观察到大量的Fe和Cu元素扩散。对实验结果进行拉伸性能测试,发现铜/钢材料最大抗拉强度为(310±18)MPa。由于铜侧金属孔隙率相对较高,断裂发生于铜侧金属区。此外,由于SLM快速冷凝的特点,材料各区域组织高度细化,在钢/铜层压板界面处获得了良好的冶金结合。

Chen等[27]采用SLM技术研究了316L不锈钢/ CuSn10铜合金双金属材料的制造,在界面结合处发现了以裂纹孔洞为主的凝固缺陷,分析认为316L不锈钢与CuSn10铜合金的金属热膨胀系数相差较大,在熔合界面处相互排斥,结果导致界面处向316L区出现裂纹蔓延现象,如图2所示。双金属熔合区宽度约为550 μm,枝晶裂纹源位于双金属熔合区与钢区交界处,双金属材料显微硬度从钢区(233.1HV± 8.1HV)逐渐变化到青铜区(154.7HV±6.0HV),最大抗拉强度为(423.3±30.2)MPa。铜/钢双金属材料断裂模式以脆性断裂和穿晶/沿晶混合断裂2种模式为主,断口具有河流花样特征,河流花样的形成与熔合区和316L不锈钢边缘枝晶裂纹有关。通过图2f可知,枝晶裂纹的另一个特征,即枝晶裂纹的延伸方向基本垂直于熔合区和316L不锈钢区的边界。这是因为青铜的导热率高于钢的导热率,在熔合区集中了大量的热量,因此热应力的逐渐增加导致裂纹扩展。

Chen等[28]在上述实验的基础上又进行了三因素五水平的正交实验,探讨激光功率等因素对铜/钢双金属界面性能的影响,结果表明,在钢/青铜界面处发现了突起,其高度随体积能量输入的增加先增大后减小。缺陷的类型主要分为孔洞和裂纹,较低和较高的能量均能使材料在不同方向上产生微裂纹。激光能量输入密度不足会导致界面层不完全熔化,界面区附近的缺陷是影响结合强度极限的主要因素。铜/钢双金属材料组织的最佳接头极限强度为(459.54± 3.08)MPa,伸长率为(5.23±0.65)%;最小接头极限强度为(199.02±0.56)MPa,伸长率为(1.70±0.22)%。

Chen等[29]采用SLM增材技术制造了316L/CuSn10双金属材料,成功制备了无界面宏观裂纹的致密316L/CuSn10试样,预示着SLM在未来钢/铜复合材料工业应用中的前景。研究结果表明,试样的显微硬度从316L区的(329.5HV±12.5HV)逐渐下降到CuSn10区的(172.8HV±7.4HV),最大剪切应力为210 MPa。熔合区的平均晶粒尺寸小于CuSn10合金区的平均晶粒尺寸,这是由于熔合区内多个热影响区共同作用,导致再熔合和再结晶细化。枝晶裂纹从熔合区边界萌发,与液态铜合金快速凝固的撕裂作用和铜渗透对钢奥氏体晶界的拉应力作用有关。从元素的连续分布和非均质合金相的富集来看,熔池的充分搅拌和元素的扩散是形成316L/CuSn10复合材料界面结合良好的理想条件。

表1 三大增材制造技术的工艺特点

Tab.1 Process characteristics of the three major additive manufacturing technologies

图1 SLM成形316L不锈钢和UNS C18400铜合金的EBSD取向图[26]

图2 SLM成形316L不锈钢/CuSn10铜合金界面显微组织的FE-SEM图像[27]

Tan等[30]采用SLM技术制造了铜/钢双金属材料,研究结果表明,冷却速率越快,越有利于获得细小的树枝晶粒,铜/钢强化界面形貌如图3所示。较高的冷却速率有利于细化双金属界面晶粒尺寸,进而强化界面。采用多种力学试验评价了界面结合的可靠性,如测试界面缺陷的孔隙率仅为0.042%,疲劳试验进一步证实了铜/钢双金属材料的超高结合强度,此方法制造的铜/钢双金属材料的性能优于传统制造方法。

缪喆宇等[31]通过LCD技术将粒径45 μm的Cu粉与钢材料进行复合,成功制造了应用于铁路道岔的铜/钢双金属材料零件,其满足滑床板零件材料高磨损服役条件。研究结果得出,在1 kW激光功率和1 m/min激光扫描速率条件下,铜/钢双金属复合材料界面冶金结合最佳。在界面处发现α-Cu相、富铁相与Fe8CuS弥散相,界面冶金结合良好。

一是地方基础设施建设一般投入较大,建设周期较长.基础设施建设的周期一般为5至8年,甚至更长.但同时,商业银行考虑资产与负债的期限配置,通常贷款期限不超过3年.而周期过长,也使得建设过程中不可控的因素较多,融资环节的任何疏漏都有可能影响资金周转进而影响工程建设.

Zhou等[32]采用SLM技术制造了具有丰富纳米孪晶和层错的铜/钢双金属材料,分散在细ε-Cu基体中的微尺度γ-Fe颗粒,高角晶界占比高达92%。研究结果表明,软畴(ε-Cu)和硬畴(γ-Fe)的非均质界面不仅会诱发材料在几何空间的位错,还会影响位错在塑性变形过程中的扩展。富铁颗粒中纳米孪晶和层错的形成机制可归因于3个方面:一是316L不锈钢较低的层错能而自发诱导的纳米孪晶和层错,二是较大温度梯度导致的残余应力而诱导的纳米孪晶和层错,三是较大动态过冷导致的高冷却速率而诱导的纳米孪晶和层错。铜/钢双金属材料抗拉强度可达590 MPa,塑性提高了约8.9%,采用SLM技术制备具有丰富孪晶界和层错的大块非混相合金,以获得高强度和良好的塑性。

Zhang等[33]采用激光粉末床聚变技术制造了高强高导铜合金与高强度钢外层金属材料,该研究提供的一种新方法对火箭发动机推力室方面研究具有极大的推进作用。研究利用In718作为QCr0.8 HSHC铜合金/S06不锈钢双金属结构的中层过渡金属,界面处各元素成分及分布如图4所示,研究成功制备了冶金结合良好的铜/钢双金属材料。QCr0.8/In718界面呈现柱状晶和等轴枝晶的组合,平均极限抗拉强度和断裂伸长率分别为(300.3±10.6)MPa和(15.0±1.4)%,断裂发生在QCr0.8侧。

上述研究表明,目前学者们采用SLM技术增材制造铜/钢双金属材料的研究较多,并已从工艺参数的改进发展到界面形成机理的改进,现在的研究更偏向于提高界面冶金结合效果。LCD技术由于成形精度问题,在增材制造铜/钢双金属材料方面的研究还相对较少。通过控制激光扫描方式、激光功率、激光能量及冷却速率等SLM技术的工艺参数,获得的铜/钢双金属材料具有很高的致密度和强度,且无宏观缺陷,界面处的冶金结合良好,结合激光增材技术适用于小尺寸精细零件加工的优势可以看出,运用该技术增材制造铜/钢双金属材料在未来具有很大的应用空间。

图3 铜/钢界面的OM、SEM与EDS分析[30]

图4 元素成分及分布[33]

2 电子束增材制造技术制造铜/钢双金属材料

电子束增材制造(Electron Beam Additive Manufacturing,EBAM)技术可分为电子束选区熔化(Electron Beam Selective Melting,EBSM)技术和电子束熔丝增材制造(Electron Beam Freeform Fabrication,EBFF)技术,其具有能量密度高、能量利用率高等特点[34-36]。目前,国内外学者对EBAM增材制造铜/钢双金属材料也进行了相关研究。

Gurianov等[37]通过EBAM技术制造了铜/钢双金属材料、铜/铝双金属材料和铜/钛双金属材料。研究结果表明,不同体系边界区多金属形成带的结构存在差异,Cu-Fe体系的过渡区不是梯度的、均匀的,该区域由2种不同的相表示,铜层的增加和钢层的减少交替出现。所得样品中的孔隙只存在于Cu-Fe体系的铜组分中。与Cu-Fe体系相比,Cu-Al体系的过渡区更加均匀。然而,从铜到铝的过渡不是梯度的,并且有明确的边界。Cu-Ti体系组分的分布存在一定的缺陷和非均质性。该材料在不同尺度上以孔隙和裂纹的形式形成缺陷。多金属样品形成带的结构以铸型结构为主,但组分分散性较大。为了最大限度地减少缺陷数量并形成均匀的梯度过渡区,应进行增材工艺的进一步优化。

Panfilov等[38]采用EBAM技术制造Cu-Ni和Fe- Cu-Ni的多金属复合材料,以C11000线材和Cr15Ni60镍合金作为过渡层,成功制备出铜镍合金界面尖锐、铜镍合金送丝速度逐渐变化导致界面光滑的试样。研究结果表明,铜和镍的无限溶解度导致在梯度送丝到熔池时具有良好的材料相容性,但并不能阻止形成具有陡峭梯度的样品,这是生产层状复合材料所不可避免的。在铜基板上进行增材时,镍合金的固化发生在散热方向上,在边界区形成陡坡时,没有裂缝或分层发生。在钢基体上打印Fe-Cu-Ni体系的梯度样品时,在321钢和C11000铜之间梯度区域形成的组织明显不如梯度进给时均匀。在结构梯度区以裂纹的形式形成许多缺陷,其中一些被铜填充。铜和镍合金之间的梯度区有缺陷,这只是由于系统组分分布不均匀造成的,并且表现为从纯铜到铜镍合金混合物的平滑过渡。由此可见,采用EBAM技术制造Cu-Ni和Fe-Cu- Ni系多金属材料表现出很高的适用性。

Osipovich[39]采用EBAM技术制造了铜/钢双金属材料,同时进料的长丝允许形成从304不锈钢的钢部分到C11000的铜部分的梯度过渡。研究结果表明,钢和铜颗粒存在非均匀分布,铁基合金与Cr和Ni形成的铜颗粒大小在130 nm~2.3 μm。相间边界清晰,无过渡区。2种不同体积的铜和铁金属丝同时进料方法允许从一种材料到另一种材料的梯度过渡。在梯度跃迁过程中,通过光栅和透射电镜检测到存在非均匀颗粒分布。热模与产品的快速冷却速度和已经应用的固化层与供应材料之间的能量最小化有关。铜的高导热性使系统的冷却速度更快。该技术形成的铜颗粒是规则的球形,如图5所示。图5中铜颗粒呈规则的球形是由于受到颗粒、早期应用的固化层和熔丝之间的相间自由能平衡调节的作用。假设通过从一种材料到另一种材料的梯度过渡来考虑所列元素的紧密化学成分,那么一滴该种材料和一个早期应用的固化层间的自由焓是可以忽略不计的,从而使相间自由能等于熔丝和一滴该种材料之间的自由焓,这就导致了该系统的总相间自由能最小,且颗粒呈规则的球形。

Zhu等[40]采用EBFF技术制造了Ti64/Cu/316L复合材料,对Ti64/Cu和Cu/316L界面的微观组织和力学性能进行了详细的研究。研究结果表明,Cu/316L界面处除了有典型的球形富Cu和富Fe固溶体外,还在富Fe固溶体中出现了少量的Fe-Ti金属间化合物,Ti64/Cu界面处发现了树枝状的富Cu固溶体。与Fe-Ti金属间化合物相比,Cu-Ti金属间化合物对Ti64/Cu界面性能的负面影响较小,界面附近变形的α-Ti和富Cu固溶体产生的局部应变可以有效缓解残余应力的集中。Ti64/Cu界面表现出最高的显微硬度(490HV)和优异的抗剪强度((196.5±2.2)MPa)。

陈高澎等[41]采用电子束焊接技术焊接了铜/钢复合材料,并对焊接接头组织及力学性能进行了对比分析,为EBAM技术制造铜/钢双金属材料提供了一定的数据参考。研究结果表明,采用电子束焊接技术可实现BFe30-1-1/10CrNi3MoV复合板材料的对焊,Ni和Cu元素均能与Fe元素形成连续固溶体,使材料难以形成脆相金属间化合物,具有良好的焊接性,能够获得微观组织良好无明显缺陷的焊接接头。靠近界面位置的组织以富铁相与富铜相为主,材料最大抗拉强度达到482 MPa。

上述研究表明,采用电子束增材制造铜/钢双金属材料存在可行性,但由于该技术存在对成形环境要求高、设备操作比较复杂和不易成形异种金属等劣势,故现阶段相关研究还相对较少,并且该技术制造的铜/钢双金属在界面处的成形效果不如Cu-Al体系及Cu-Ti体系,故未来还需加深铜/钢双金属方面的研究。

3 电弧增材制造技术制造铜/钢双金属材料

电弧增材制造(Wire and Arc Additive Manufacturing,WAAM)技术由于常使用熔化极气体保护焊(GMAW)、非熔化极气体保护焊(TIG)及等离子弧焊(PAW)等过程产生的电弧作为热源,各种填充丝作为原料,结合其自身具有成形效率较高、原料利用率较高、低成本及适用于大型构件的制造等优势[42-44],因此将成为一种具有较高发展潜力的铜/钢双金属材料增材制造方法。

图5 球形铜颗粒的SEM图像[39]

吕世雄等[45]采用TIG增材制造技术制造了铜/钢双金属材料,研究了保护气体对铜/钢双金属材料组织和性能的影响规律。研究结果表明,氦气比例在80%以下时,铜/钢界面泛铁现象随氦气比例增加而缓慢增加,而氦气比例超过80%时转变为急剧增加。通过调节氩氦混合气体比例能有效控制电弧输出形态,进而调节界面泛铁现象。

Liu等[46]采用GMAW增材制造技术制造了低碳钢/硅青铜双金属材料,分析了铜/钢界面特性。结果表明,铜元素不存在于钢侧,而铁元素以颗粒和大块的形式进入青铜侧,如图6所示。铜/钢双金属材料抗拉强度可达305 MPa,断裂于铜金属一侧,间接说明铜/钢界面结合牢固。采用GMAW增材制造技术可制造性能良好的低碳钢/硅青铜双金属材料,钢与青铜界面附着力良好,界面无裂纹和气孔缺陷,实现了良好的冶金结合。

苗玉刚等[47]采用PAW增材制造技术制造了304不锈钢/S201紫铜双金属复合材料,研究结果表明,泛铁现象显著提高了界面力学性能,304不锈钢/S201紫铜双金属复合材料抗拉强度可达256.8 MPa,断后伸长率为15.68%,断裂于铜侧金属,断裂形式属于韧性断裂。

罗滨等[48]采用MIG增材制造技术制造了硅青铜/ 304不锈钢双金属复合材料,研究了3种增材路径对双金属材料界面的影响。研究结果表明,铜层金属向钢层金属沉积将形成渗透裂纹,而钢层金属向铜层金属沉积将形成固溶体,顶部钢层金属向底层钢金属沉积,底层钢金属细小的柱状晶向垂直于熔合线方向生长,并在顶部形成等轴晶。随着Fe元素进入铜层中,铜侧金属显微硬度明显增大,且在铜/钢界面位置形成Fe-Si金属间化合物,增强了界面硬度,铜/钢双金属材料显微硬度由铜侧的90HV逐渐增高至钢侧的526HV。

Dharmendra等[49]采用电弧增材制造技术制造了镍铝青铜/316L不锈钢双金属材料,发现界面具有良好的冶金结合,且无裂纹缺陷,能克服激光增材粉末床融合过程中未受能量源照射的混合粉末分离的难题。研究结果表明,铜/钢双金属界面厚度为2 μm,界面形成Fe-Al基金属间化合物,在不锈钢侧的热影响区有液化开裂的趋势。铜/钢界面光滑,晶粒连续,界面层硬度介于镍铝青铜和316L不锈钢材料之间。

Zhang等[50]采用GMAW技术制造了铜/钢双金属复合材料,电弧增材制造铜/钢双金属薄壁件成形效果良好。结果表明,在低合金钢与硅青铜的界面结合处出现由α-Fe和ε-Cu双相结构组成的熔化未混合区,易产生微裂纹,导致铜/钢界面断裂失效,铜-钢界面凝固过程中的组织演变过程如图7所示。由图7可知,当液相中的熔池金属LFe, Cu(阶段I)过冷到亚稳态液相线时,发生一级液相分离,形成新的富铁液相L1和富铜液相L2(阶段II)。随着熔池温度的降低,L1相和L2相均通过包晶反应生成γ-Fe相(阶段III)。当熔池继续冷却时,残余的L2相通过包晶反应(L2+γ-Fe→ε-Cu)再次生成ε-Cu固溶体。当熔池温度降低至850 ℃时,L1相中生成的γ-Fe发生共析反应(γ-Fe→α-Fe+Cu)生成α-Fe固溶体(阶段Ⅳ)。当熔池温度进一步降低时,铜在铁中的溶解度逐渐降低,在富铁液相中扩散不充分的铜原子变得过饱和,导致富铁液相发生二级液相分离(阶段V),最终在界面处形成α-Fe和ε-Cu双相结构组成的熔化未混合区。随着Cu-Ni合金作为过渡层的引入,低合金钢与硅之间青铜界面中的Fe、Ni和Cu元素不断扩散,实现平滑的梯度,改善了硅青铜基体中富铁相的不均匀性,提高了铜/钢双金属界面的稳定性。铜/钢双金属材料抗拉强度可达345.2 MPa,证明了使用GMAW技术制备低合金钢和硅青铜双金属材料的可行性。

刘艳华等[51]采用TIG搭配磁场辅助技术焊接了T2紫铜和Q235钢板复合材料,对电弧增材制造技术制造铜/钢双金属材料具有一定的指导作用。研究结果表明,交流磁场辅助焊接相较无磁场时抗拉强度提升了44.5%,抗拉强度可达223.5 MPa。焊接接头中熔合区显微硬度最高达659HV,熔合区组织由α-Fe和ε-Cu混合固溶体组成,且晶粒细化,使该区力学性能显著提高。

图6 铜/钢界面特性[46]

图7 铜/钢界面凝固过程中的组织演变[50]

Tomar等[52]采用CMT增材制造技术制造了铜/钢双金属材料,在AISI 316L不锈钢上沉积铜层成功地获得了梯度结构,实现了CMT新技术在该领域的探索。研究结果表明,富铁相存在于铜/钢界面处,直到第二和第三铜层的界面消失,且在第一铜层之后,铁在铜基体中的分布相对更均匀。铁相以球状和树枝状形态沉积,在球状铁内部发现了过饱和铜相沉淀,但在铁枝晶中没有这种沉淀。

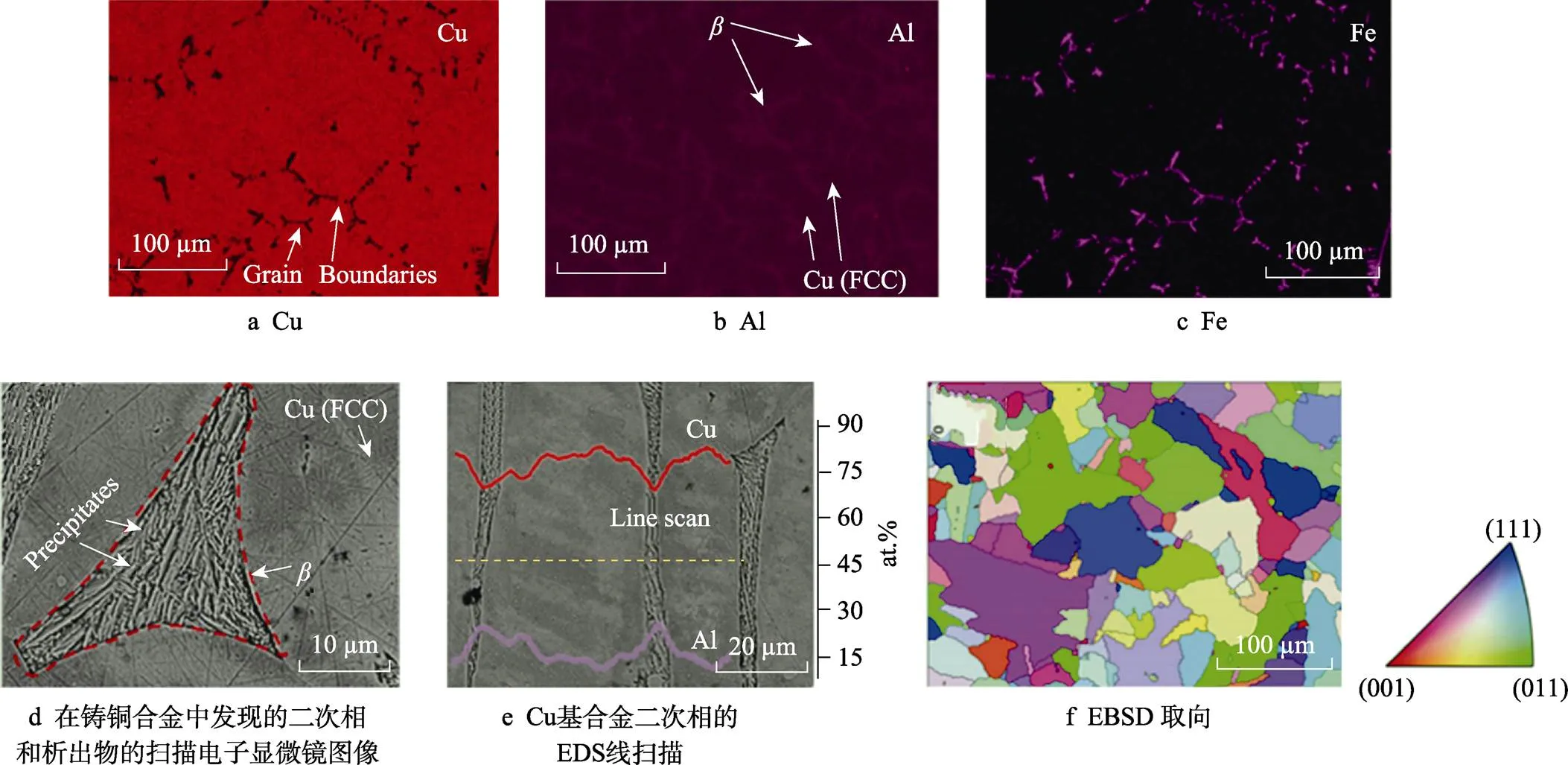

Rodrigues等[53]采用双丝电弧增材制造技术制造了界面处无缺陷、具有高强度和高延展性的铜/钢双金属材料。研究结果表明,在Cu基体界面区,由于区域成分混合,存在δ-Fe残留。在界面区可见Cu(FCC)和Fe(BCC)相混合物,如图8所示。铜/钢双金属材料抗拉强度最高达690 MPa,断裂伸长率为16.6%。铜/钢界面强度高于纯铜,断裂发生在靠近界面的Cu区域。

上述研究表明,电弧增材制造铜/钢双金属材料的研究已从工艺参数的研究扩展到对界面形成机理的研究。通过控制增材路径、保护气等电弧增材技术的工艺参数来调节界面泛铁现象,可以得到界面无裂纹、无气孔,冶金结合良好,力学性能优异的铜/钢双金属材料。结合电弧增材技术适用于大型复杂零件制造的优势,可以看出该技术是必不可少的,但目前这方面的研究还相对较少,未来还需要加深对电弧增材制造技术和机理的研究。

图8 SEM和EDS下的铜/钢复合材料[53]

4 结语

目前,针对精度要求较高的铜/钢双金属材料的增材制造技术主要以激光增材制造为主,有关电子束增材制造铜/钢双金属材料的研究还相对较少,但对某些具有特殊性能的合金来说,电子束增材制造确实是合适的技术,有关电弧增材制造铜/钢双金属材料的研究也相对较少,但结合目前电弧增材制造铜/钢双金属材料的研究及电弧增材适用于大型复杂零部件制造的优势,可以看出该技术是可行且必不可少的。三者相辅相成,面对不同性能需求的材料选择合适的增材制造技术才能有效提升生产效率。随着航空、交通等工业领域对铜/钢双金属材料质量与数量需求的提高,采用增材制造技术制造铜/钢双金属材料是目前待解决的重要难题之一。同时,双金属材料能“扬长避短”地最大化发挥材料优势,具有广阔的应用前景。

增材制造技术相比于传统制造技术具有制造效率高、易成形复杂零件和成形质量好等显著优势,成为铜/钢双金属材料突破当前性能局限性的全新发展方向和技术手段。但是,在铜/钢双金属的增材制造过程中,界面易形成显微组织分布不均匀、界面晶粒尺寸差异较大和脆性金属间化合物夹杂等现象,这些缺陷导致双金属材料在界面处产生应力集中,进而造成材料断裂失效。为了解决上述难题,研究者们深入研究第二相形成机理和温控方式对晶粒尺寸的影响,尝试通过夹层金属冶金调控、优化界面处Cu-Fe比例和控制脆相金属间化合物大小等方式提升铜/钢双金属材料的力学性能。

关于增材制造技术制造铜/钢双金属材料的研究在国际上才崭露头角,未来对铜/钢双金属材料的研究仍需进行漫长的探索,在冶金学和热力学方向上仍需进行系统性的研究。对双金属材料而言仍缺少相关模拟数据库的建立,该项工作也将极大地推动双金属材料在增材领域内的发展。未来多金属复合型梯度材料的发展也离不开双金属材料相关研究奠定的理论基础,新型增材制造工艺或复合增材制造工艺技术也能从热源作用形式的根本方向上推动铜/钢双金属复合材料的发展,这些都将成为未来增材制造铜/ 钢双金属材料研究的重点发展方向。

[1] 刘国平, 王渠东, 蒋海燕. 铜/铝双金属复合材料研究新进展[J]. 材料导报, 2020, 34(7): 7115-7122.

LIU G P, WANG Q D, JIANG H Y. New Research Progress on Copper/Aluminum Bimetallic Composites[J]. Materials Reports, 2020, 34(7): 7115-7122.

[2] 龙琼, 路坊海, 张玉兰, 等. Mg/Al异种金属焊接技术的研究现状及最新进展[J]. 轻金属, 2018(2): 47-53.

LONG Q, LU F H, ZHANG Y L, et al. Present Research Status and New Development of the Welding Technologies of Mg/Al Dissimilar Metals[J]. Light Metals, 2018(2): 47-53.

[3] 刘帅洋, 王爱琴, 吕世敬, 等. 铜铝层状复合材料界面特性及深加工研究进展[J]. 材料导报, 2018, 32(5): 828-835.

LIU S Y, WANG A Q, LYU S J, et al. Interfacial Properties and Further Processing of Cu/Al Laminated Composite: A Review[J]. Materials Review, 2018, 32(5): 828-835.

[4] 于治民, 吴春京, 谢建新, 等. 双金属层状复合材料连铸工艺的研究进展[J]. 铸造技术, 2004, 25(5): 398-400.

YU Z M, WU C J, XIE J X, et al. Headway and Study of Continuous Casting for Bimetal Composite Materials[J]. Foundry Technology, 2004, 25(5): 398-400.

[5] 黄硕文, 黄春平, 吴中文, 等. 后热处理对搅拌摩擦加工制备Al-Ti复合材料组织特征的影响[J]. 材料导报, 2018, 32(22): 3908-3912.

HUANG S W, HUANG C P, WU Z W, et al. Effects of Post Heat Treatment on Al-Ti Composites Microstructure Prepared by Friction Stir Processing[J]. Materials Review, 2018, 32(22): 3908-3912.

[6] 袁婷, 曾朝伟, 孙振威, 等. 镁/铝双金属复合材料成形工艺的研究进展及影响结合层的因素[J]. 精密成形工程, 2023, 15(8): 53-64.

YUAN T, ZENG C W, SUN Z W, et al. Research Progress in Forming Process of Mg/Al Bimetallic Composites and Factors Affecting the Bonding Layer[J]. Journal of Netshape Forming Engineering, 2023, 15(8): 53-64.

[7] 侯林涛, 陈文革, 刘盈斌, 等. 45钢/T2铜复合界面特征及性能分析[J]. 材料热处理学报, 2014, 35(12): 20-25.

HOU L T, CHEN W G, LIU Y B, et al. Characterization and Properties of 45 Steel and T2 Copper Composite Interface[J]. Transactions of Materials and Heat Treatment, 2014, 35(12): 20-25.

[8] 任冰冰, 王元龙, 张吉贤, 等. 熔铸工艺对铜钢双金属复合材料组织性能作用规律[J]. 铸造, 2021, 70(5): 515-520.

REN B B, WANG Y L, ZHANG J X, et al. Effects of Fusion-Casting Process Parameters on Microstructure and Properties of Copper-Steel Bimetallic Layered Composites[J]. Foundry, 2021, 70(5): 515-520.

[9] 李慧蓉, 程玉杰, 马涛, 等. 铜/钢双金属固-固相复合法的研究现状及展望[J]. 热加工工艺, 2021, 50(18): 19-24.

LI H R, CHENG Y J, MA T, et al. Research Status and Prospect of Cu/Steel Bimetallic Solid-Solid Composite Method[J]. Hot Working Technology, 2021, 50(18): 19- 24.

[10] 李继红, 张云龙, 杜明科, 等. 合金元素对铜/钢接头连接机理及性能的影响[J]. 焊接学报, 2021, 42(3): 34-41.

LI J H, ZHANG Y L, DU M K, et al. Effect of Alloy Elements on the Interface Connection Mechanism and Properties of Copper/Steel Welded Joints[J]. Transactions of the China Welding Institution, 2021, 42(3): 34- 41.

[11] 李震, 齐亚航, 高鹏, 等. 能量输入对微区熔凝铜钢双金属组织和性能的影响[J]. 焊接学报, 2019, 40(2): 149-153, 167.

LI Z, QI Y H, GAO P, et al. Effects of Heat Input on Microstructure and Mechanical Properties of Copper/ Steel Bimetal by Microzone Melting[J]. Transactions of the China Welding Institution, 2019, 40(2): 149-153.

[12] 杨卫鹏, 李双吉, 朱笑睿, 等. 铜/钢异种金属CMT熔钎焊工艺研究[J]. 焊接, 2015(4): 41-45.

YANG W P, LI S J, ZHU X R, et al. CMT Brazing-Fusion Welding Process of Dissimilar Metals of Cu/Steel[J]. Welding & Joining, 2015(4): 41-45, 74-75.

[13] 程东海, 魏强, 陈益平, 等. 工艺参数对铜/钢异种材料等离子弧焊的影响[J]. 焊接, 2011(11): 64-66.

CHENG D H, WEI Q, CHEN Y P, et al. Effects of Welding Parameters on Plasma Welding of Cu/Steel Dissimilar Materials[J]. Welding & Joining, 2011(11): 64-66.

[14] 胡殿印, 潘锦超, 米栋, 等. 航空发动机增材制造结构强度、寿命评估与设计:研究现状及展望[J]. 航空动力学报, 2022, 37(10): 2112-2126.

HU D Y, PAN J C, MI D, et al. Strength and Lifetime Assessment and Design for Additive Manufacturing Structures in Aero-Engine: Review and Prospects[J]. Journal of Aerospace Power, 2022, 37(10): 2112-2126.

[15] 李一鸣, 计云萍, 康学良, 等. 稀土在金属增材制造中的应用[J]. 稀有金属材料与工程, 2022, 51(9): 3510-3523.

LI Y M, JI Y P, KANG X L, et al. Research Progress of Effects of Rare Earth Elements on Metal Additive Manufacturing[J]. Rare Metal Materials and Engineering, 2022, 51(9): 3510-3523.

[16] 刘洋, 周建平, 张晓天. 增材制造技术在载人航天工程中的应用与展望[J]. 北京航空航天大学学报, 2023, 49(1): 83-91.

LIU Y, ZHOU J P, ZHANG X T. Application and Prospect of Additive Manufacturing Technology in Manned Space Engineering[J]. Journal of Beijing University of Aeronautics and Astronautics, 2023, 49(1): 83-91.

[17] 吴海荣, 刘明刚, 毛剑锋, 等. 基于增材制造技术的飞机零部件结构优化研究[J]. 机械工程与自动化, 2023(5): 225-226.

WU H R, LIU M G, MAO J F, et al. Research on Structural Optimization of Aircraft Parts Based on Additive Manufacturing Technology[J]. Mechanical Engineering & Automation, 2023(5): 225-226.

[18] 李莹, 张百成, 曲选辉. 金属增材制造的微观组织特征对其抗腐蚀行为影响的研究进展[J]. 工程科学学报, 2022, 44(4): 573-589.

LI Y, ZHANG B C, QU X H. Research Progress on the Influence of Microstructure Characteristics of Metal Additive Manufacturing on Its Corrosion Resistance[J]. Chinese Journal of Engineering, 2022, 44(4): 573-589.

[19] 陈泽坤, 蒋佳希, 王宇嘉, 等. 金属增材制造中的缺陷、组织形貌和成形材料力学性能[J]. 力学学报, 2021, 53(12): 3190-3205.

CHEN Z K, JIANG J X, WANG Y J, et al. Defects, Microstructures and Mechanical Properties of Materials Fabricated by Metal Additive Manufacturing[J]. Chinese Journal of Theoretical and Applied Mechanics, 2021, 53(12): 3190-3205.

[20] 杨鑫, 马文君, 王岩, 等. 增材制造金属点阵多孔材料研究进展[J]. 材料导报, 2021, 35(7): 7114-7120.

YANG X, MA W J, WANG Y, et al. Research Progress of Metal Lattice Porous Materials for Additive Manufacturing[J]. Materials Reports, 2021, 35(7): 7114-7120.

[21] 胡彪, 邓劲莲, 蔡高参, 等. 冷金属过渡电弧增材制造技术研究进展[J]. 机电工程, 2022, 39(3): 375-381.

HU B, DENG J L, CAI G S, et al. Research Progress of CMT Wire Arc Additive Manufacturing Technology[J]. Journal of Mechanical & Electrical Engineering, 2022, 39(3): 375-381.

[22] 崔烺, 刘光, 冯胜强, 等. 冷喷涂增材制造技术研究现状及应用与挑战[J]. 稀有金属材料与工程, 2023, 52(1): 351-373.

CUI L, LIU G, FENG S Q, et al. Research Status, Application and Challenges of Cold Spray Additive Manufacturing Technology[J]. Rare Metal Materials and Engineering, 2023, 52(1): 351-373.

[23] 宋波, 张金良, 章媛洁, 等. 金属激光增材制造材料设计研究进展[J]. 金属学报, 2023, 59(1): 1-15.

SONG B, ZHANG J L, ZHANG Y J, et al. Research Progress of Materials Design for Metal Laser Additive Manufacturing[J]. Acta Metallurgica Sinica, 2023, 59(1): 1-15.

[24] 杨强, 鲁中良, 黄福享, 等. 激光增材制造技术的研究现状及发展趋势[J]. 航空制造技术, 2016, 59(12): 26-31.

YANG Q, LU Z L, HUANG F X, et al. Research on Status and Development Trend of Laser Additive Manufacturing[J]. Aeronautical Manufacturing Technology, 2016, 59(12): 26-31.

[25] KRUTH J P, FROYEN L, VAN VAERENBERGH J, et al. Selective Laser Melting of Iron-Based Powder[J]. Journal of Materials Processing Technology, 2004, 149(1/2/3): 616-622.

[26] LIU Z H, ZHANG D Q, SING S L, et al. Interfacial Characterization of SLM Parts in Multi-Material Processing: Metallurgical Diffusion between 316L Stainless Steel and C18400 Copper Alloy[J]. Materials Characterization, 2014, 94: 116-125.

[27] CHEN J, YANG Y Q, SONG C H, et al. Interfacial Microstructure and Mechanical Properties of 316L / CuSn10 Multi-Material Bimetallic Structure Fabricated by Selective Laser Melting[J]. Materials Science and Engineering: A, 2019, 752: 75-85.

[28] CHEN J, YANG Y Q, SONG C H, et al. Influence Mechanism of Process Parameters on the Interfacial Characterization of Selective Laser Melting 316L/ CuSn10[J]. Materials Science and Engineering: A, 2020, 792: 139316.

[29] CHEN K Y, WANG C, HONG Q F, et al. Selective Laser Melting 316L/CuSn10 Multi-Materials: Processing Optimization, Interfacial Characterization and Mechanical Property[J]. Journal of Materials Processing Technology, 2020, 283: 116701.

[30] TAN C L, CHEW Y, BI G J, et al. Additive Manufacturing of Steel–Copper Functionally Graded Material with Ultrahigh Bonding Strength[J]. Journal of Materials Science & Technology, 2021, 72: 217-222.

[31] 缪喆宇, 高义民, 王怡然, 等. 激光熔覆工艺参数对铜/钢双金属复合材料组织的影响[J]. 铸造, 2022, 71(2): 151-157.

MIAO Z Y, GAO Y M, WANG Y R, et al. Influence of Laser Cladding Process Parameters on Microstructure of Copper-Steel Bimetallic Composites[J]. Foundry, 2022, 71(2): 151-157.

[32] ZHOU S F, XIE M, WU C Y, et al. Selective Laser Melting of Bulk Immiscible Alloy with Enhanced Strength: Heterogeneous Microstructure and Deformation Mechanisms[J]. Journal of Materials Science & Technology, 2022, 104: 81-87.

[33] ZHANG B P, ZHANG W Q, XIAO H F, et al. QCr0.8Cu Alloy /S06 Stainless Steel Bimetal Structure via In718 Multi-Interlayer Fabricated by Laser Powder Hybrid Additive Manufacturing[J]. Journal of Materials Research and Technology, 2023, 24: 1034-1042.

[34] GALATI M, IULIANO L. A Literature Review of Powder-Based Electron Beam Melting Focusing on Numerical Simulations[J]. Additive Manufacturing, 2018, 19: 1-20.

[35] 郭嘉琪, 黄安国, 黄康, 等. 电子束熔丝增材制造过程在线监测技术研究现状[J]. 航空制造技术, 2018, 61(17): 57-62.

GUO J Q, HUANG A G, HUANG K, et al. Development Status of On-Line Monitoring Technology for Electron Beam Freeform Fabrication[J]. Aeronautical Manufacturing Technology, 2018, 61(17): 57-62.

[36] 李绍伟, 郜庆伟, 赵健, 等. 电子束熔丝增材制造研究进展及展望[J]. 中国材料进展, 2021, 40(2): 130-138.

LI S W, GAO Q W, ZHAO J, et al. Research Progress and Prospect of Electron Beam Freeform Fabrication[J]. Materials China, 2021, 40(2): 130-138.

[37] GURIANOV D A, KALASHNIKOV K N, GUSAROVA A V, et al. Obtaining of Polymetallic Samples of Cu-Fe and Cu-Al Systems by Additive Electron-Beam Technology[C]//Proceedings of the International Conference on Advanced Materials with Hierarchical Structure for New Technologies and Reliable Structures 2019, AIP Conference Proceedings. Tomsk, Russia. AIP Publishing, 2019: 1-4.

[38] PANFILOV A O, KNYAZHEV E O, KALASHNIKOVA T A, et al. Manufacturing of Cu-Ni and Fe-Cu-Ni Polymetallic Materials by the Electron-Beam Additive Technology[C]//Proceedings of the International Conference on Physical Mesomechanics. Materials with Multilevel Hierarchical Structure and Intelligent Manufacturing Technology", "AIP Conference Proceedings. Tomsk, Russia. AIP Publishing, 2020: 1-4.

[39] OSIPOVICH K S. Features of Particle Formation in the Bimetal Sample of the Fe-Cu System, Produced by the Wire-Feed Electron Beam Additive Manufacturing[C]// Proceedings of the International Confe Rence on Physical Mesomechanics. Materials with Multilevel Hierarchical Structure and Intelligent Manufacturi Ng Technology", "AIP Conference Proceedings. Tomsk, Russia. AIP Publishing, 2020: 1-4.

[40] ZHU G Q, WANG L, WANG B B, et al. Multi-Materials Additive Manufacturing of Ti64/Cu/316L by Electron Beam Freeform Fabrication[J]. Journal of Materials Research and Technology, 2023, 26: 8388-8405.

[41] 陈高澎, 李瑞武, 孙少华, 等. 铜/钢复合板电子束焊接接头组织与性能研究[J]. 热加工工艺, 2018, 47(23): 70-72.

CHEN G P, LI R W, SUN S H, et al. Study on Microstructure and Properties of Electron Beam Welded Joint of Copper/Steel Composite Plate[J]. Hot Working Technology, 2018, 47(23): 70-72.

[42] WILLIAMS S W, MARTINA F, ADDISON A C, et al. Wire + Arc Additive Manufacturing[J]. Materials Science and Technology, 2016, 32(7): 641-647.

[43] WU B T, PAN Z X, DING D H, et al. A Review of the Wire Arc Additive Manufacturing of Metals: Properties, Defects and Quality Improvement[J]. Journal of Manufacturing Processes, 2018, 35: 127-139.

[44] 马驰, 刘永红, 纪仁杰, 等. 电弧增材制造综述:技术流派与展望[J]. 电加工与模具, 2020(4): 1-11.

MA C, LIU Y H, JI R J, et al. Review of Wire and Arc Additive Manufacturing: Technology Genre and Prospect[J]. Electromachining & Mould, 2020(4): 1-11.

[45] 吕世雄, 杨士勤, 杨涛. 铜/钢TIG堆焊氦—氩混合比对泛铁的影响[J]. 焊接学报, 2007, 28(12): 101-104, 108.

LYU S X, YANG S Q, YANG T. Effect of Mixed He-Ar Gas Ratio on Fe Content in TIG Surfacing[J]. Transactions of the China Welding Institution, 2007, 28(12): 101-104, 108.

[46] LIU L M, ZHUANG Z L, LIU F, et al. Additive Manufacturing of Steel–Bronze Bimetal by Shaped Metal Deposition: Interface Characteristics and Tensile Properties[J]. The International Journal of Advanced Manufacturing Technology, 2013, 69(9): 2131-2137.

[47] 苗玉刚, 李春旺, 赵慧慧, 等. 铜/钢复合接头旁路热丝等离子弧增材特性分析[J]. 焊接学报, 2019, 40(5): 95-99, 165.

MIAO Y G, LI C W, ZHAO H H, et al. Characteristic Analysis of Copper/Steel Composite Joint Bypass-Current Wire-Heating PAW on Additive Manufacturing[J]. Transactions of the China Welding Institution, 2019, 40(5): 95-99, 165.

[48] 罗滨, 赵健, 郜庆伟, 等. 铜/钢MIG复合增材制造组织及性能研究[J]. 机械制造文摘(焊接分册), 2020(1): 1-7.

LUO B, ZHAO J, GAO Q W, et al. Study on Microstructure and Properties of Copper/Steel MIG Filler Composite Additive Manufacturing[J]. Welding Digest of Machinery Manufacturing, 2020(1): 1-7.

[49] DHARMENDRA C, SHAKERIN S, JANAKI RAM G D, et al. Wire-Arc Additive Manufacturing of Nickel Aluminum Bronze/Stainless Steel Hybrid Parts – Interfacial Characterization, Prospects, and Problems[J]. Materialia, 2020, 13: 100834.

[50] ZHANG M, ZHANG Y L, DU M K, et al. Experimental Characterization and Microstructural Evaluation of Silicon Bronze-Alloy Steel Bimetallic Structures by Additive Manufacturing[J]. Metallurgical and Materials Transactions A, 2021, 52(10): 4664-4674.

[51] 刘艳华, 钱娜, 王龙, 等. 交流磁场对铜/钢异种材料电弧焊接头组织性能的影响[J]. 材料热处理学报, 2021, 42(7): 179-185.

LIU Y H, QIAN N, WANG L, et al. Effect of AC Magnetic Field on Microstructure and Properties of Cu/Steel Dissimilar Arc Welded Joint[J]. Transactions of Materials and Heat Treatment, 2021, 42(7): 179-185.

[52] TOMAR B, SHIVA S. Microstructure Evolution in Steel/Copper Graded Deposition Prepared Using Wire Arc Additive Manufacturing[J]. Materials Letters, 2022, 328: 133217.

[53] RODRIGUES T A, BAIRRÃO N, FARIAS F W C, et al. Steel-Copper Functionally Graded Material Produced by Twin-Wire and Arc Additive Manufacturing (T-WAAM) [J]. Materials & Design, 2022, 213: 110270.

Research Progress of Copper/Steel Bimetallic Materials for Additive Manufacturing

YANG Zhanlina, LIU Yanb*, CAO Boqianga, LIU Faa, YAN Qingsena, LIU Junhuaa, LIU Zhaozhena, LI Boa

(a. School of Mechanical Engineering, b. The Liaoning Provincial Key Laboratory of Advanced Materials & Preparation Technology, Shenyang University, Shenyang 110044, China)

Copper/steel bimetallic materials have the advantages of high mechanical strength, excellent physical and chemical properties, and have broad application prospects in the fields of transportation, power energy and construction industry.However, when the traditional melting casting process is used to manufacture copper/steel bimetallic materials, it is easy to produce the segregation phenomenon at the copper/steel interface,which limits the development of copper/steel bimetallic materials to a certain extent. Compared with the traditional process, additive manufacturing technology can not only realize the rapid manufacturing of complex machined parts, but also shorten the holding time during the forming process, which can alleviate or eliminate the metallurgical defects generated by the interface of dissimilar metal materials, thus enhancing the mechanical properties of copper/steel bimetallic materials. As bimetallic materials have been the focus of research in recent years, there are few review articles on the additive manufacturing of copper/steel bimetallic materials. Therefore, the research and development status of copper/steel bimetallic materials produced by laser, electron beam and wire and arc additive manufacturing technologies in recent years were reviewed, and the advantages and disadvantages of each technology were analyzed. The key factors affecting the change of material interface microstructure and properties were analyzed from the aspects of preparation method, process parameters and interface alloying elements. It was found that in the additive manufacturing of copper/steel bimetallic materials, the laser additive manufacturing technology was mainly applied to small-size parts with high precision requirements, the electron beam additive manufacturing technology was applicable to certain alloys with special properties, such as titanium alloy, and the wire and arc additive manufacturing technology was suitable for large and complex parts with low precision requirements. Moreover, during the additive manufacturing process of copper/steel bimetallic materials, uneven microstructure distribution and large difference in interfacial grain size were easy to be formed at the interface, which led to stress concentration at the interface, thus causing the material to fracture and fail. In order to solve the above problems, scholars have studied the formation mechanism of the second phase in depth, and the properties of copper/steel bimetallic materials have been improved by optimizing the Cu-Fe ratio at the interface and controlling the brittle-phase intermetallic compounds. Finally, the current research and development status of additive manufacturing of copper/steel bimetallic materials are summarized and prospected. In the future, systematic theoretical research on copper/steel bimetallic materials in the direction of metallurgy and thermodynamics is still needed, and relevant bimetallic materials simulation database needs to be established in order to provide detailed guidance and suggestions for relevant practitioners. The development and application of the new additive manufacturing technology or the composite additive manufacturing technology will become the key development direction of copper/steel bimetallic materials for additive manufacturing in the future.

copper/steel bimetallic materials; laser additive manufacturing technology; electron beam additive manufacturing technology; wire and arc additive manufacturing technology; interface defect

10.3969/j.issn.1674-6457.2024.02.015

TG44

A

1674-6457(2024)02-0117-13

2023-10-30

辽宁省自然科学基金(2023-MS-320);辽宁省重点研发计划(2020JH2/10100011);沈阳大学大学生创新创业训练计划项目(202311035035)

Natural Science Foundation of Liaoning Province, China (2023-MS-320); Key R & D Project of Liaoning Province, China (2020JH2/10100011); National Undergraduate Innovation and Entrepreneurship Training Program of Shenyang University(202311035035)

杨栈琳, 刘岩, 曹博强, 等. 增材制造铜/钢双金属材料研究进展[J]. 精密成形工程, 2024, 16(2): 117-129.

YANG Zhanlin, LIU Yan, CAO Boqiang, et al. Research Progress of Copper/Steel Bimetallic Materials for Additive Manufacturing[J]. Journal of Netshape Forming Engineering, 2024, 16(2): 117-129.

(Corresponding author)

2023-10-30