反应堆压力容器接管安全端焊接残余应力模拟及其焊接参数优化研究

2024-03-07陈文杰纪冬梅

陈文杰,纪冬梅

钢铁成形

反应堆压力容器接管安全端焊接残余应力模拟及其焊接参数优化研究

陈文杰,纪冬梅*

(上海电力大学 能源与机械工程学院,上海 201306)

针对反应堆压力容器接管安全端焊接残余应力较大易导致应力腐蚀开裂的问题,探究焊接工艺参数对焊接残余应力的影响,并寻找最佳工艺参数。利用有限元参数化建模方法建立反应堆压力容器接管安全端的三维热-力耦合模型,模拟其焊接过程,研究焊接残余应力的变化情况。采用正交试验设计法分析了焊接电流、焊接速度及层间冷却时间对焊后最大等效应力的影响,建立了焊后最大等效应力与焊接电流、焊接速度及层间冷却时间的二次回归模型,基于该模型利用遗传算法寻优焊接参数。焊接残余应力峰值靠近熔合区位置,残余应力较高,超过了材料的屈服应力;各参数按对焊后等效残余应力峰值的影响由大到小的顺序依次为焊接速度、焊接电流、层间冷却时间。正交试验所得最佳工艺参数如下:焊接电流为610 A,焊接速度为20 mm/s,层间冷却时间为400 s,经遗传算法进一步优化后所得的最佳参数如下:焊接电流为610 A,焊接速度为23 mm/s,层间冷却时间为427 s。通过仿真验证遗传算法优化结果,得到焊接残余应力的峰值为373 MPa,比未优化前减小了44 MPa。优化后的工艺参数有效降低了焊接残余应力,提高了反应堆压力容器接管安全端服役过程中的安全性,该研究方法可为实际焊接生产提供一定的参考。

异种金属焊接接头;热力耦合;二次回归正交试验;遗传算法;焊接参数优化

发展核能在应对全球气候变暖、发展低碳经济、优化能源结构等方面的重要性日益突显,推进核电建设是我国能源中长期发展的重要方向。焊接工艺是核电承压设备制造和生产的关键,在核电站一回路系统中,存在许多接管安全端,主要包含反应堆压力容器上的热端和冷端接管安全端、稳压器上的波动管接管安全端等。这些安全端接头是通过不同种材料焊接而成的,且接头材料的热力学性能不同,焊接过程中瞬时高温热源的输入导致焊接后会形成比较复杂的残余应力,而焊接残余应力是引起应力腐蚀开裂的主要原因,需要对其进行合理的评估和预防[1]。此外,焊接接头处应力腐蚀裂纹的萌生、扩展速率、形态等也关系着核电设备的使用寿命,焊接接头的失效将会导致一回路放射性介质泄漏,可能引起反应堆压力容器失水及堆芯过热熔化等重大事故。现代断裂力学认为存在裂纹的构件依然是可以使用的,裂纹从萌生至穿透一般需要很长的时间,在这期间,断裂初性较好的材料仍然可以承受工作载荷[2]。从应力方向来减少焊接接头产生的缺陷,首先应该考虑的是在焊接时完善热处理工艺、改进焊接工艺或者通过特殊的工艺设计降低部件表面应力或形成压应力进而抑制应力腐蚀开裂[3]。由于焊接残余应力试验的成本较高且周期较长,因此计算机数值模拟尤为重要,通过模拟计算,采用改进的焊接工艺有效减小焊后残余应力对实际工程有较高的参考价值。

目前有不少研究者在压力容器管道焊接残余应力数值模拟方面做了相关工作。王英儒[4]和李志宏等[5]将接管安全端焊接接头简化为1/8模型以及1/4模型,并将除最后一道外的焊缝进行绑定焊道,以减少计算量从而进行焊接过程模拟。满浩[6]和付强等[7]将接管安全端焊接接头模型简化为二维平面,分别采用双椭球热源和施加等密度热源温度的方式模拟了焊缝的生长过程,并得到了相应的残余应力场。有关利用数值模拟手段对反应堆压力容器接管安全端焊接工艺参数进行优化的文献比较少见,因此本文主要借鉴相关的优化方法。缪泽宇[8]使用Abaqus软件模拟了T91管道的焊接温度场及应力场,并通过粒子群算法对焊接工艺参数进行了优化,得到了焊接电流、焊接电压、焊接速度、预热温度、焊后热处理温度、保温时间的最佳组合。司超杰[9]和房元斌等[10]使用正交试验法研究了焊接工艺参数对T形接头和核电管道等效残余应力的影响,并通过极差分析确定了最佳参数组合。王胜伟等[11]和Li等[12]分别研究了焊接热输入和道间温度对压力容器管道焊接残余应力变化趋势的影响,综合比较后得到了最佳道间温度变化区间。李琴等[13]利用二元回归分析法研究了焊接速度和焊接层间温度对Q345钢平板横向和厚度方向最大应力的综合影响规律,并通过其变化趋势选定了最佳工艺参数范围。薛玉等[14]通过Matlab的遗传算法功能优化了焊接回归模型,得到了最小管廊模具残余应力下的焊接速度、焊接电流和焊缝数量组合。本文在借鉴前人研究的基础上进行了反应堆压力容器接管安全端焊接残余应力的三维热-力耦合模拟,并且通过正交试验表建立了焊接残余应力与焊接电流、焊接速度以及层间冷却时间的二次回归模型,利用遗传算法对回归模型进行了寻优,从而降低了接管安全端的焊接残余应力,以期为实际工程应用提供一定的理论支撑。

1 接管安全端焊接接头焊接残余应力的模拟

1.1 有限元模型的建立

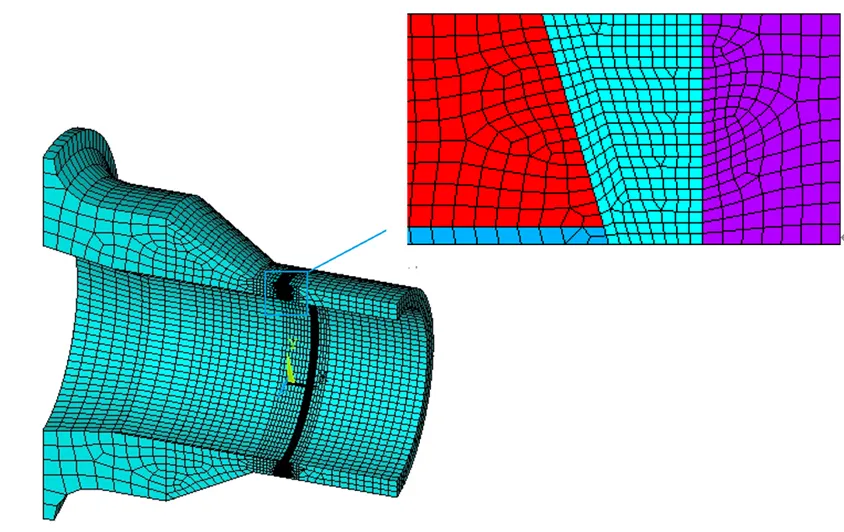

本文的研究对象为核电站一回路反应堆压力容器安全端低合金-不锈钢焊接接头模型,接头总长度为1 628.7 mm,内外半径分别为417.3 mm和500.3 mm,采用角度为15°的单面V形坡口。考虑到三维模型的计算量,需要合理简化焊缝部位。相关研究表明,对于多道焊问题的模拟,其中间过程对残余应力的影响不大[6,15],因此,在综合考虑的情况下,将总的焊缝区域划分为11层,焊接末期盖面焊阶段的焊缝厚度为11.5 mm,其余阶段的焊缝厚度均为8 mm,如图1所示。本文采取热结构间接耦合方法模拟焊接过程,选用Solid70单元进行热分析,并通过etchg,tts命令转换到solid185单元进行结构分析。采用映射面网格与扫掠网格相结合的网格划分方式较易于得到质量良好的六面体网格,焊缝及热影响区是网格细密化程度最高的地方,从计算效率的角度,考虑适当粗化母材区域,如图2所示。具体划分方式为先将模型的截面按照不同的粗细尺寸进行面映射网格划分,随后设定不同部位的单元沿周向的划分尺寸,利用扫掠命令将面网格生成六面体网格,最后进行清除面网格操作。焊缝部位处网格最小单元大小设定为4 mm×4 mm× 15 mm,通过多次有限元试验发现此时网格数量的增加对计算结果的影响基本趋于稳定。整个模型划分的单元数和节点数分别为101 936和113 451。

图1 接管安全端焊接区域截面图

1.2 材料属性的定义

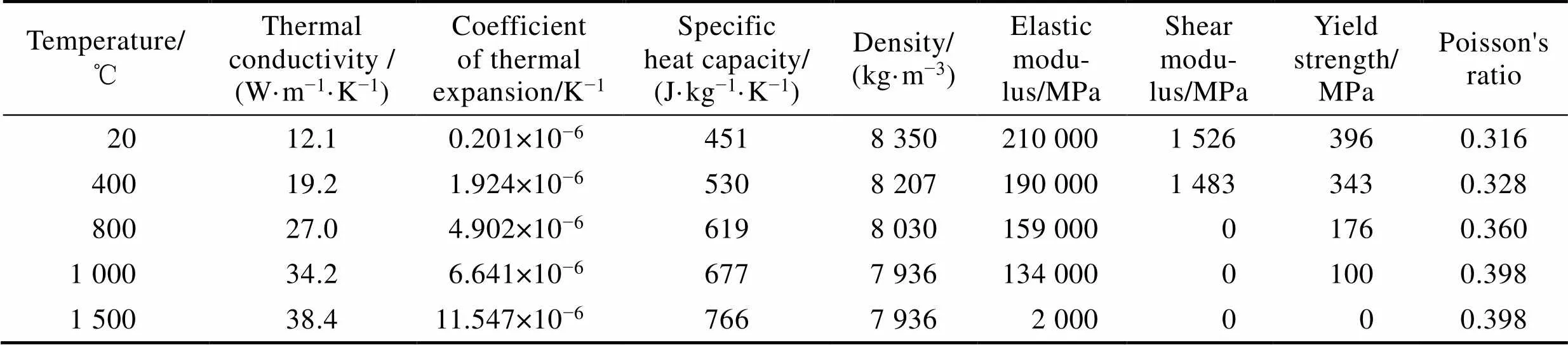

接管材料为SA508低合金钢,安全端采用316L不锈钢,内壁的堆焊层材料采用304L不锈钢,接管嘴面堆焊与对接焊采用焊丝Inconel 52M,这种材料具有优良的抗晶间腐蚀和应力腐蚀开裂的能力,目前已经被广泛地应用到核电站接管安全端的焊接中[16]。在温度场分析中,需要定义不同材料随温度变化的热传导系数、比热容、密度等属性。在应力场分析中,定义材料的弹性模量、泊松比、屈服强度、线膨胀系数等[17-19]。具体参数如表1所示。

图2 反应堆接管安全端焊接接头有限元模型及局部放大细节

1.3 焊接工艺参数与热源模型

根据核电设备焊接工艺标准,采用埋弧焊的焊接方式。对于含隔离层的接管安全端焊接接头,其焊前一般不做预热处理,并且控制焊接层间温度在150 ℃以下,过高的层间温度对镍基合金会产生不利影响。在本次模拟中,设置焊接速度为15 mm/s,电流为630 A,电压为35 V,层间冷却时间为600 s。焊接过程的主要驱动因素是由焊接热源决定的,它会引起相变、热应变、热应力。对于焊接工程应用,高斯表面热源、双椭球热源、体生热率模型、锥形热源、带状热源是常用的5种热源模型。对于厚壁圆筒类焊接,高斯热源无法完整体现传热过程,其中,体生热率模型常用于复杂的多道焊接温度场模拟,有着较高的模拟效率,因此本文采用此种热源模型[20],表达式如式(1)所示。

式中:HGEN为体生热率,W/m3;为焊接效率;为焊接电压,V;为焊接电流,A;为焊缝截面面积,m2;为焊接速度,m/s;T为每个子步的时间步长,s。

表1 SA508低合金钢材料属性

Tab.1 Properties of SA508 low alloy steel material

表2 316不锈钢材料属性

Tab.2 Properties of 316L stainless steel material

表3 304不锈钢材料属性

Tab.3 Properties of 304 stainless steel material

表4 52M镍基合金材料属性

Tab.4 Properties of 52M nickel-based alloy material

1.4 接管安全端焊接过程模拟与结果分析

瞬态分析前须进行稳态分析,设置环境温度为25 ℃,将焊缝单元全部杀死后在模型内外表面施加对流换热系数,使模型的节点具备初始温度条件。在焊接过程中,同样施加对流换热系数于模型内外表面,大小均为20 W/(m2·K),两端均为绝热状态,通过调整时间长短来控制焊接层间温度的大小,尽可能模拟实际情况。采用生死单元法逐层逐段激活焊缝单元,待热源移动到下一段时,将上一段的热源删除。利用*do循环将每层环形焊缝的焊接过程以4°设置为一个子步(每层均为90个子步),以实现焊接热源的连续移动,保证焊接过程的可靠性。

第三道焊缝焊末温度场如图3所示。可以看出,热源中心温度较高,后方的等温区域温度逐渐降低,沿着焊缝方向做圆周运动,形似水滴状,熔池前面的单元还未被激活,坡口形状清晰可见。在焊接开始时,热源温度在短时间内迅速升高,达到了焊材的熔点温度。焊接后期的温度场趋于稳定状态,每道焊缝从焊接开始到层间冷却结束均历时457 s,末道焊缝焊接完成的时刻为5 027 s,此时设定冷却时间为30 000 s,将接头冷却至接近室温状态,如图4所示,此时焊缝处最高温度已降低到与室温仅相差6 ℃左右。

图3 第三道焊缝焊末温度场

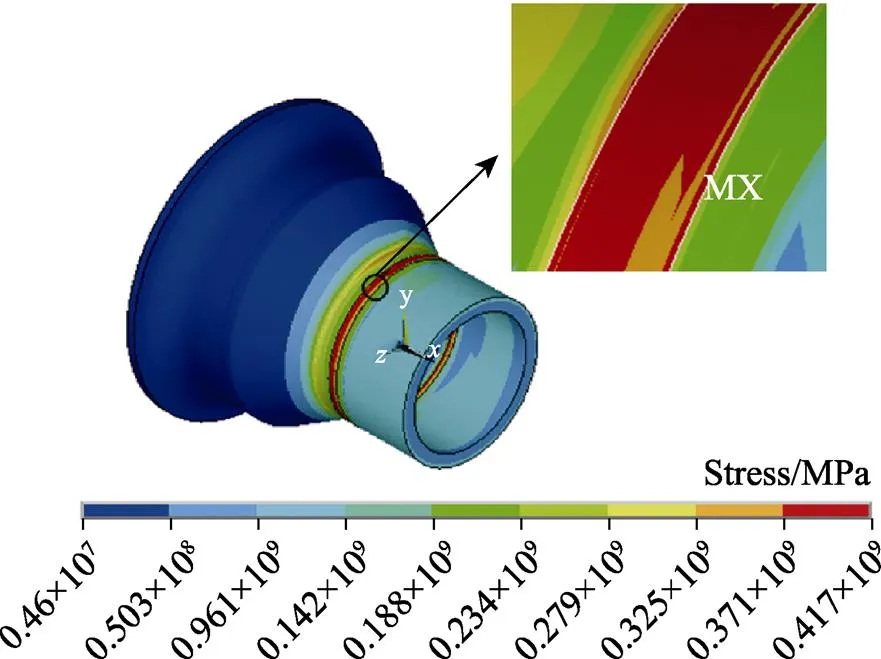

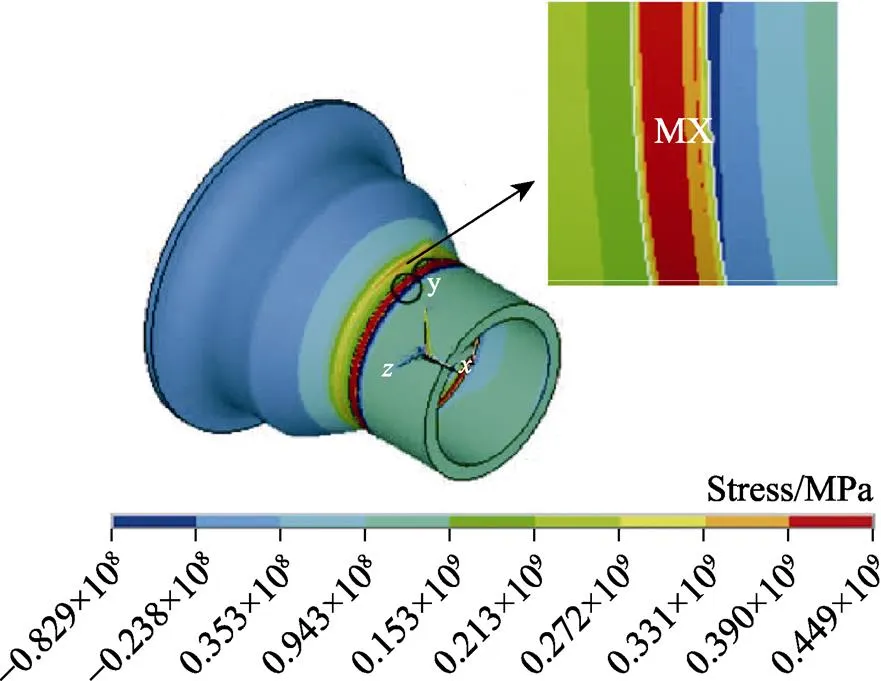

在进行应力场分析时,由于焊接过程中接头两端均被固定,因此需对焊接接头两端施加固定约束。与一端固定、一端自由的方式相比,这种约束方式有效缓解了轴向拉伸应力集中以及变形过大的问题,能够使残余应力的分布更加合理[21]。焊接残余应力场的计算方式是将温度场结果作为热载荷导入有限元软件中,并运用同样的生死单元法逐道施加,最终得到冷却后的焊接等效残余应力场云图(如图5所示),以及轴向、环向残余应力分布云图,如图6和图7所示。最大等效残余应力分布在焊缝与安全端的交界处,大小为417 MPa,高于焊材的屈服强度,在远离热影响区处,焊接残余应力逐渐减小,与压力容器连接的接管部位的残余应力最小。选择接管安全端焊接接头外表面0°方向作为应力评价路径,得到的残余应力分布曲线如图8所示。焊接接头最大轴向应力位于末道焊缝焊接结束时焊缝与安全端的熔合区,大小为449 MPa,焊缝区域的轴向残余应力呈现拉应力状态,与压力容器连接的接管处和安全端靠近焊缝处都存在部分压应力。结合文献中利用盲孔法测定核电设备安全端异种钢焊接结构残余应力的实验数据,本文残余应力数值模拟的结果及分布规律与实验结果吻合度较高,验证了模拟结果的合理性[22]。

图4 冷却后温度场

图5 冷却后焊接接头等效残余应力场

图6 冷却后焊接接头轴向残余应力

图7 冷却后焊接接头环向残余应力

图8 冷却后焊接接头0°方向上的残余应力分布曲线

2 接管安全端焊接接头焊接参数的正交试验设计

2.1 试验方案的确定

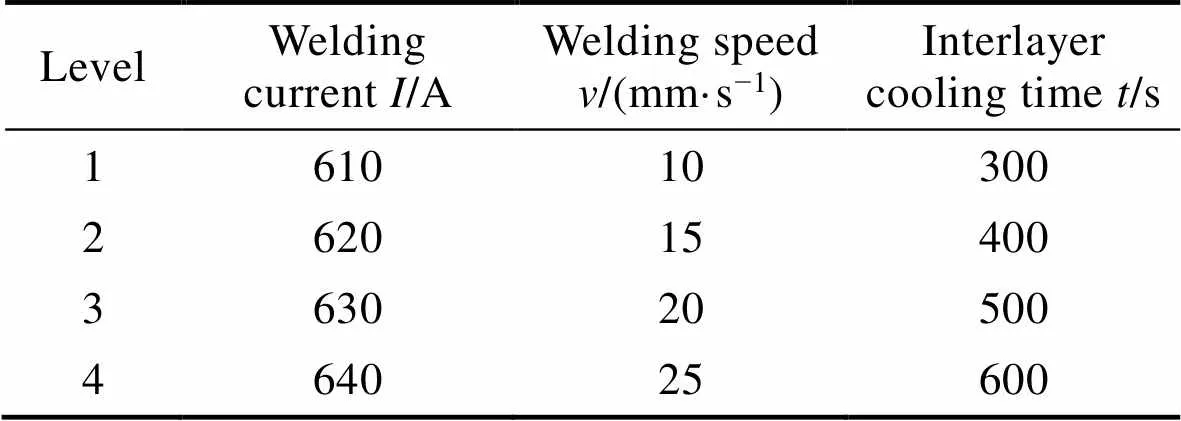

为研究不同焊接工艺参数对反应堆压力容器接管安全端焊后残余应力的影响,采用L16(43)正交试验。由于模型尺寸较大且具有对称性,采用1/2模型进行参数化运行以提高运算速度。结合核电设备焊接工艺手册与多次试验结果,在保证焊缝质量的情况下采用的因素水平如表5所示。

表5 因素水平

Tab.5 Factor levels

2.2 仿真试验

采用正交试验法可有效减少多因素多水平试验的次数并得到初步优化的选择。本文利用Ansys apdl参数化编程,以焊后总体残余应力为试验指标,对正交试验方案中的不同组合进行逐个计算,试验结果如表6所示。极差计算公式如式(2)~(3)所示,可以得到各焊接工艺参数对总体残余应力的影响水平。极差R的大小表明了不同水平因素的变化对试验指标的影响程度,其值越大说明对目标值的影响程度越大。分析可知,在本次试验中焊接速度对焊后残余应力的影响最大,其次是焊接电流,最后是层间冷却时间。由表4的正交试验方案分析结果可知,焊接工艺参数的最佳组合如下:=610 A,=20 mm/s,=400 s。

表6 正交试验设计表

Tab.6 Orthogonal test design

式中:为水平数;为因素数;为正交表中同一水平下某因素的试验次数;K为第因素第水平的结果平均值;T为第因素第水平的试验值总和;R为第因素的极差。

2.3 回归模型和优化

为了得到焊接残余应力与焊接电流、焊接速度以及层间冷却时间的数学模型,根据表6的试验结果,利用Matlab自带拟合函数并基于最小二乘法原理建立二次回归模型,得到各项的系数如式(4)所示。

式中:为焊后等效残余应力峰值;为焊接电流;为焊接速度;为层间冷却时间。

采用复相关系数2评价回归方程的拟合精度,如式(5)所示。2的取值范围为0~1,2越接近1,表明模型的拟合精度越高。上述数学模型的复相关系数为0.983 1,说明模型具有很高的拟合精度。

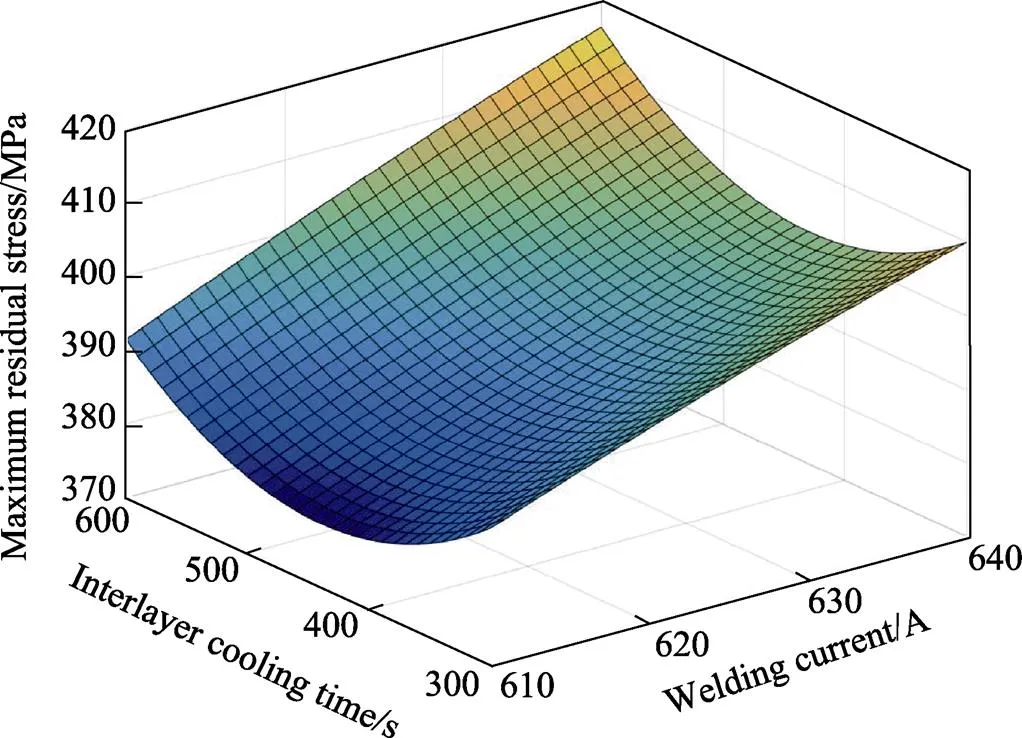

为了便于观察本试验条件下各影响因素对焊后残余应力的影响,对上述回归模型作3D响应曲面图。当焊接电流为610 A时,层间冷却时间和焊接速度对焊后残余应力的响应曲面如图9所示。当层间冷却时间为400 s时,焊接速度和焊接电流对焊后残余应力的响应曲面如图10所示。当焊接速度为20 mm/s时,层间冷却时间和焊接电流对焊后残余应力的响应曲面如图11所示。从变化趋势来看,当焊接电流在610~640 A增大时,残余应力也随之增大。当焊接速度在10~20 mm/s增大时,残余应力随之减小,但当焊接速度为25 mm/s时,残余应力出现了微小的增大。当层间冷却时间在300~600 s增大时,残余应力呈现两边高中间低的变化趋势,这是由于焊接层间冷却时间过长会导致焊缝金属从焊接温度冷却至室温时形成较大的拘束程度,从而导致焊接应力的增大,同时对于镍基合金焊材,较高的层间温度不利于整个焊接过程,因此需要合理地控制层间冷却时间。

图9 层间冷却时间和焊接速度的响应面

图10 焊接速度和焊接电流的响应面

图11 层间冷却时间和焊接电流的响应面

2.4 遗传算法优化及仿真验证

2.4.1 遗传算法的寻优结果

遗传算法的淘汰规则是“优胜劣汰、适者生存”,由初始种群开始逐代进化,慢慢演化出适应性日益强大的群体,选择其中最优的个体作为遗传算法的最优解。

本文依据二次回归模型,利用遗传算法寻优该焊接参数。遗传算法的参数设置如下:初始化个体数目为200,最大迭代次数为200,交叉概率C为0.8,变异概率m为0.03。适应度迭代过程如图12所示。当遗传迭代达到113次后,算法的适应度收敛达到最优目标,遗传算法优化后预测的焊后残余应力达到最小值377.34 MPa,小于正交试验表中的所有数值。实现的方法为先初始化一开始的个体适应度,后进入主循环迭代阶段,根据适应度采用轮盘赌算法进行选择,将个体交叉变异后的样本约束到定义的焊接工艺参数范围内,计算交叉变异后的个体适应度,最后从进行交叉变异和没有进行交叉变异的样本中选择最优的样本更新全局后得到最佳的一组焊接工艺参数如下:610 A,=23.269 mm/s,=427.378 8 s。

图12 适应度迭代曲线

2.4.2 Ansys仿真验证

将上述正交试验结果中初步优化后的工艺参数代入Ansys软件中,得到如图13所示的残余应力场分布云图。可知,残余应力场的分布基本无差别,应力峰值为380 MPa,小于正交试验表中的所有数值。为了验证遗传算法优化结果和仿真结果的匹配性,同样将遗传算法优化收敛后的焊接工艺参数代入Ansys软件中验证。从焊接过程操作的方便性角度,将最优的焊接工艺参数进行取整,具体如下:焊接速度为23 mm/s,层间冷却时间为427 s。计算后得到进一步优化后的焊后残余应力分布云图,如图14所示。焊后总体残余应力峰值为373 MPa,与遗传算法优化后的计算结果相比,误差不到2%,计算精度较高。通过前后优化对比可知,通过二次回归和遗传算法相结合的方式可以实现焊接工艺参数的优化,有效降低残余应力峰值,优化后的焊接工艺参数对应的残余应力峰值低于焊缝材料在室温下的屈服应力395 MPa,提高了接管安全端焊接接头的安全性。

图13 正交试验初步优化下的残余应力场

图14 遗传算法进一步优化后的残余应力场

3 结论

1)采用体生热率热源结合生死单元法模拟接管安全端的焊接过程,热源形状呈水滴状,热源中心最高温度达1 600 ℃左右,冷却至室温后在热载荷作用下,残余应力峰值靠近熔合区位置,残余应力较高,超过了材料的屈服应力。

2)利用正交试验法对反应堆压力容器接管安全端焊接工艺参数进行了初步优化,各工艺参数按对焊后等效残余应力峰值的影响由大到小的顺序依次为焊接速度、焊接电流、层间冷却时间,并得到初步优化后的工艺参数组合=610 A、=20 mm/s、=400 s。

3)将正交试验结果进行二次回归分析,得到了较高精度的焊接残余应力与焊接电流、焊接速度以及层间冷却时间的数学模型。当焊接电流为610~640 A时,残余应力峰值随着焊接电流的增大而增大,当焊接速度为10~20 mm/s时,残余应力峰值随着焊接速度的增大而减小,当焊接速度为25 mm/s时,残余应力出现了微小的增大。当层间冷却时间为300~600 s时,残余应力呈现两边高中间低的变化趋势。基于遗传算法得到进一步优化后的焊接工艺参数=610 A、=23 mm/s、=427 s,经过Ansys仿真验证确保了结果的准确性,为实际工程提供了一定参考价值。

[1] 朱若林, 张志明, 王俭秋, 等. 核电异种金属焊接接头的应力腐蚀裂纹扩展行为研究进展[J]. 中国腐蚀与防护学报, 2015, 35(3): 189-198.

ZHU R L, ZHANG Z M, WANG J Q, et al. Review on SCC Crack Growth Behavior of Dissimilar Metal Welds for Nuclear Power Reactors[J]. Journal of Chinese Society for Corrosion and Protection, 2015, 35(3): 189-198.

[2] TEHOVNIK F, CELIN R. Degradation of a Ni-Cr-Fe Alloy in a Pressurised Water Nuclear Power Plant[J]. Mater-Technol, 2011, 1(45): 151-157.

[3] 李海东. 核电接管安全端镍基 690 合金微观组织和耐腐蚀性研究[D]. 上海: 上海交通大学, 2018.

LI H D. Study on Microstructure and Corrosion Resistance of Nickel-Based 690 Alloy at the Safety End of Nuclear Power Receiver[D]. Shanghai: Shanghai Jiao Tong University, 2018.

[4] 王英儒. 压水堆蒸汽发生器安全端异种金属焊接残余应力场分析[D]. 西安: 西安科技大学, 2017.

WANG Y R. Analysis of Residual Stress Field of Dissimilar Metal Welding at Safety End of Pressurized Water Reactor Steam Generator[D]. Xi'an: Xi'an University of Science and Technology, 2017.

[5] 李志宏, 于磊. 管道环焊缝焊接及焊后热处理过程模拟分析[J]. 化工机械, 2022, 49(3): 445-449.

LI Z H, YU L. Simulation Analysis of Girth Welding and Post Welding Heat Treatment of Pipelines[J]. Chemical Engineering & Machinery, 2022, 49(3): 445- 449.

[6] 满浩. 核电接管安全端焊缝裂纹应力强度因子及扩展行为的研究[D]. 上海:华东理工大学, 2015.

MAN H. Research on crack stress intensity factor and propagation behavior of weld at the safety end of nuclear power joint[D]. Shanghai: East China University of Science and Technology, 2015.

[7] 付强, 闵远胜, 刘川, 等. 反应堆压力容器内部大尺寸环形异种金属焊缝残余应力分布研究[J]. 核动力工程, 2022, 43(3): 123-128.

FU Q, MIN Y S, LIU C, et al. Study on Residual Stress Distribution of Large-Size Annular Dissimilar Metal Welds Inside Reactor Pressure Vessels[J]. Nuclear Power Engineering, 2022, 43(3): 123-128.

[8] 缪泽宇. T91钢管环形焊缝残余应力数值模拟分析及焊接工艺参数优化[D]. 义务: 中国计量大学, 2017.

MIAO Z Y. Numerical Simulation Analysis of Residual Stress of T91 Steel Pipe Circumferential Weld and Optimization of Welding Process Parameters[D]. Yiwu: China Jiliang University, 2017.

[9] 司超杰. 316NG核电主管道焊接工艺流程的优化设计及分析[D]. 成都: 电子科技大学, 2019.

SI C J. Optimal Design and Analysis of Welding Process Flow of 316NG Nuclear Power Main Pipeline[D]. Chengdu: University of Electronic Science and Technology of China, 2019.

[10] 房元斌, 蹤雪梅, 张华清, 等. 基于正交试验的T形接头焊接工艺优化[J]. 焊接学报, 2017, 38(8): 45-49.

FANG Y B, ZONG X M, ZHANG H Q, et al. Optimization of Welding Process of T-Joint Based on Orthogonal Test[J]. Transactions of the China Welding Institution, 2017, 38(8): 45-49.

[11] 王胜伟, 李曼德, 刘显勇, 等. 焊接热输入对堆焊残余应力和变形的影响分析[J]. 焊管, 2017, 40(12): 19-23.

WANG S W, LI M D, LIU X Y, et al. Analysis of Influence of Welding Heat Input on Surfacing Residual Stress and Deformation[J]. Welded Pipe and Tube, 2017, 40(12): 19-23.

[12] LI J, REN F, WEN S W, et al. Numerical Simulation of the Influence of Inter-Channel Temperature on Residual Stress of Dissimilar Metal Cylinder Weldment[J]. Welding Technology, 2021, 50(10): 10-14.

[13] 李琴, 王于豪, 丁雅萍. 焊接工艺参数对Q345钢平板焊接残余应力的影响[J]. 材料科学与工艺, 2020, 28(6): 80-87.

LI Q, WANG Y H, DING Y P. Effect of Welding Process Parameters on Residual Stress of Q345 Steel Plate Welding[J]. Materials Science and Technology, 2020, 28(6): 80-87.

[14] 薛玉, 邱望标, 郭天水, 等. 基于有限元法的管廊模具侧模焊接参数优化[J]. 热加工工艺, 2019, 48(19): 146-150.

XUE Y, QIU W B, GUO T S, et al. Welding Parameters Optimization of Side Mold of Pipe Gallery Mould Based on Finite Element Method[J]. Hot Working Technology, 2019, 48(19): 146-15.

[15] 张建勋, 刘川. 焊接应力变形有限元计算及其工程应用[M]. 北京: 科学出版社, 2015.

WANG J X, LIU C. Finite Element Calculation of Welding Stress Deformation and Its Engineering Application[M]. Beijing: Science Press, 2015.

[16] 岳天宇, 温东旭, 李建军, 等. 镍基高温合金690的研究现状[J]. 精密成形工程, 2021, 13(1): 26-34.

YUE T Y, WEN D X, LI J J, et al. Research Progress in Nickel-Based Superalloy 690[J]. Journal of Netshape Forming Engineering, 2021, 13(1): 26-34.

[17] WANG H T, WANG G Z, XUAN F Z. Fracture Mechanism of a Dissimilar Metal Welded Joint in Nuclear Power Plant[J]. Engineering Failure Analysis, 2013, 28: 134-148.

[18] LI G, LU X F, ZHU X L. The Defects and Microstructure in the Fusion Zone of Multipass Laser Welded Joints with Inconel 52M Filler Wire for Nuclear Power Plants[J]. Optics and Laser Technology, 2017, 94: 97- 105.

[19] RUI G, HE X, GONG X Y. Influence of Residual Stress and Heterogeneity on Mechanical Field at Crack Tips in Safety End of Nuclear Power Plant[J]. Procedia Structural Integrity, 2018, 13: 2203-2209.

[20] 谷京晨, 童莉葛, 黎磊, 等. 焊接数值模拟中热源的选用原则[J]. 材料导报, 2014, 28(1): 143-146.

GU J C, TONG L G, LI L, et al. Selection Principle of Heat Source in Welding Numerical Simulation[J]. Materials Reports, 2014, 28(1): 143-146.

[21] 李佳浩, 张颖, 王鑫, 等. 外拘束对接管-安全端焊接接头残余应力和变形的影响[J]. 压力容器, 2017, 34(9): 61-67.

LI J H, ZHANG Y, WANG X, et al. Influence of Restraining Control on Residual Stress and Distortion about Nozzle Safe-End Welded Joints[J]. Pressure Vessel Technology, 2017, 34(9): 61-67.

[22] 谷雨, 张俊宝, 余燕. CAP1400核电站接管和安全端焊接变形与残余应力研究[J]. 压力容器, 2016, 33(6): 8-11.

GU Y, ZHANG J B, YU Y. Investigation on Welding Deformation and Residual Stress for Nozzle Safe-End Welded Joints of CAP1400 Nuclear Power Plant[J]. Pressure Vessel Technology, 2016, 33(6): 8-11.

Simulation of Welding Residual Stress at Safety End of Reactor Pressure Vessel Nozzle and Optimization of Welding Parameters

CHEN Wenjie, JI Dongmei*

(College of Energy and Mechanical Engineering, Shanghai University of Electric Power, Shanghai 201306, China)

The work aims to explore the influence of welding process parameters on the welding residual stress at the safety end of reactor pressure vessel nozzle and optimize the welding process parameters, so as to solve the issue of large welding residual stress at the safety end of the reactor pressure vessel which is likely to lead to stress corrosion cracking. A three-dimensional thermal-mechanical coupling model for the safety end of the reactor pressure vessel was established to simulate the welding process and study the change of welding residual stress by finite element parametric modeling. With the orthogonal test design table, the influence degrees of welding current, welding speed and interlayer cooling time on the maximum post-weld equivalent residual stress were analyzed, and a quadratic regression model of the maximum post-weld equivalent residual stress on the welding current, welding speed and interlayer cooling time was obtained. Based on the quadratic regression model, the genetic algorithm was utilized to optimize the welding parameters. The results showed that the peak weld residual stress was close to the fusion zone. The residual stresses exceeded the yield stress of the material. The order of influence of each parameter on the peak equivalent residual stress after welding was welding speed, welding current, interlayer cooling time. The optimal process parameters obtained by the orthogonal test were as follows: welding current 610 A, welding speed 20 mm/s, interlayer cooling time 400 s.The best parameters obtained after further optimization with the genetic algorithm were as follows: welding current 610 A, welding speed 23 mm/s, and interlayer cooling time 427 s. The peak residual stress of the weld obtained from the optimization with genetic algorithm was 373 MPa, which was 44 MPa less than that before the optimization through simulation. The optimized process parameters can effectively reduce the welding residual stress, and improve the safety at the safety end of the reactor pressure vessel receiver in service. The research method can provide a certain reference for the actual welding production.

dissimilar metal welded joint; thermal-structural coupling; quadratic regression orthogonal test; genetic algorithms; welding parameter optimization

10.3969/j.issn.1674-6457.2024.02.014

TG404

A

1674-6457(2024)02-0108-09

2023-08-09

2023-08-09

国家自然科学基金(52175343);上海市自然科学基金(19ZR1420300)

The National Natural Science Foundation of China (52175343); Shanghai Natural Science Foundation(19ZR1420300)

陈文杰,纪冬梅. 反应堆压力容器接管安全端焊接残余应力模拟及其焊接参数优化研究[J]. 精密成形工程, 2024, 16(2): 108-116.

CHEN Wenjie, JI Dongmei. Simulation of Welding Residual Stress at Safety End of Reactor Pressure Vessel Nozzle and Optimization of Welding Parameters[J]. Journal of Netshape Forming Engineering, 2024, 16(2): 108-116.

(Corresponding author)