Mg-Gd-Y合金及其构件的组织与性能研究

2024-03-07顾皞蒋清常志勇殷凤杰肖旅顾宝龙颜哲韩红金鑫付一峰宿常旭张建兵鲁若鹏

顾皞,蒋清,常志勇,殷凤杰,肖旅,顾宝龙,颜哲,韩红,金鑫,付一峰,宿常旭,张建兵*,鲁若鹏

Mg-Gd-Y合金及其构件的组织与性能研究

顾皞1,蒋清1,常志勇1,殷凤杰1,肖旅2,顾宝龙1,颜哲1,韩红1,金鑫1,付一峰1,宿常旭1,张建兵1*,鲁若鹏3

(1.首都航天机械有限公司,北京 100076;2.上海航天精密机械研究所,上海 201600;3.中北大学 材料科学与工程学院,太原 030051)

针对VW103(Mg-10Gd-3Y)和VW63(Mg-6Gd-3Y)2种铸造镁合金,从材料微观结构入手,探讨分析2种合金力学性能差异性,获取了2种镁合金在工程应用中的铸造性能及其力学特性。采用热分析法和改进的裂纹环试样等方法,开展2种合金的凝固温度范围和铸造裂纹倾向研究。测量和分析其凝固温度范围、液态流动性、热态和冷态下的材料抗裂性能,获得Mg-Gd-Y稀土铸造镁合金的铸造特性;基于构件本体不同区域取样,获得Mg-Gd-Y合金在室温和150 ℃下的力学性能,并对整体铸件结构的承载能力和稳定性进行评估。在铸造性能方面,热态下脱模,VW103和VW63 2种合金均未出现开裂现象;冷态下脱模,VW103合金试样出现开裂。在力学性能方面,与VW103合金相比,VW63合金具有更好的综合力学性能,VW63合金铸件本体试样在高温(150 ℃)条件下拉伸性能均值为320 MPa,表现出优异的力学性能。VW63合金具有更好的力学性能和铸造性能,采用VW63合金、树脂砂反重力方法制备的整体铸件满足了结构承载能力需求,并且在测试过程中铸件位移(变形)与载荷和加载时间呈现出良好的线性关系,证实了VW63铸件的安全性与可靠性,可为VW63合金的后续应用提供参考。

Mg-Gd-Y合金;铸造性能;力学性能;微观结构;热分析法

如今,轻量化在航空航天领域的快速应用备受关注,这也成为提高产品有效载荷和灵活机动性的一种有效方式。然而,想要满足特殊环境下的独特要求,不仅要求材料具备密度小、加工性能优异的特点,还对材料高强度、高韧度和耐高温性能提出了迫切需求[1-3]。镁具有轻质的先天优势,其密度只有铝合金的2/3,具有密度小、比强度高等特点,因而镁合金成为航空航天领域最具前景的工程材料[2-5]。但是,传统镁合金的绝对强度低,其应用也受限于此,比如Mg-Nd-Zn-Zr系的ZM6合金,其室温条件拉伸强度、屈服强度和延伸率通常分别只有220~260 MPa、120~140 MPa和2%~4%[6-7]。镁合金在高温条件下力学性能偏低,也制约了镁合金在高温条件下的推广应用。添加稀土元素是提高镁合金室温、高温力学性能和抗蠕变性能的有效途径之一[8-10]。由于稀土元素的溶解度随着固溶温度的降低而降低,因此合金的强度基本上是通过沉淀强化而增强的[11-13]。

与商业镁合金相比,如Mg-Al-Zn(AZ)和Mg-Y-RE(WE)系相比[14-15],含RE的镁合金,如Mg-Gd/Y、Mg-Gd/Y-Nd、Mg-Gd/Y-Zn系,在室温和高温下都表现出更好的力学性能。此外,这些合金表现出显著的时效硬化响应,因为Gd和Y在Mg中的高溶解度(在其共晶温度下Gd为23.5%(质量分数),Y为12.5%(质量分数))随着温度降低而急剧下降[16]。与商用高性能稀土镁合金(WE43和WE54)相比,Mg-Gd-Y合金在室温和高温下表现出更好的拉伸性能、抗疲劳性能和抗蠕变性能,在航空航天、交通工具等领域具有广泛的应用前景。因此,近些年来Mg-Gd-Y合金一直是全球研究的热点[17-19]。

因此,Mg-Gd-Y镁合金因其优异的综合性能而备受青睐[20-21]。在Mg-Gd-Y稀土铸造镁合金中,Gd、Y稀土元素能提供良好的固溶强化和第二相强化作用,该合金经过固溶时效处理,能析出纳米级第二相,有效阻碍位错的滑移,可大幅提高合金的力学性能。Mg-20%Gd(质量分数)的高温强度高于传统耐热镁合金WE54A。但随着Gd含量的增加,合金的密度增大,Gd含量过高会导致成本迅速升高,合金的室温延伸率降低。Y在镁合金中固溶度较高(12.5%),与Gd相比,Y的密度较小,价格相对较低。同时,Gd、Y稀土元素能与镁合金形成高熔点第二相,在高温条件下,依然能够对材料位错起到钉扎作用,有效阻碍位错及晶界的运动,从而显著提高镁合金在高温状态下的力学性能[22]。在工程实际应用中,由于Mg-Gd-Y镁合金成本较高,目前主要应用于航天航空等领域。同时,Mg-Gd-Y系镁合金具有热变形加工困难、变形制造成本高及热变形材料力学性能各向异性等问题,复杂结构件的热变形制造工艺(锻造、挤压、轧制)的应用相对较少[23-24]。当前国内外Mg-Gd-Y合金的复杂结构件,仍主要采用整体铸造成形+数控机械加工复合工艺,该成形方式具有更佳的适用性和经济性。

本文主要针对VW103(Mg-10Gd-3Y)和VW63(Mg-6Gd-3Y)2种铸造镁合金,展开了铸造工艺过程和化学成分对2类Mg-Gd-Y合金铸造性能影响的分析;对比分析了2类合金典型结构低压铸件本体解剖试样和单铸试样力学性能,为Mg-Gd-Y稀土铸造镁合金的工程应用提供了借鉴意义。

1 实验

本文选用的材料为VW103 (Mg-10Gd-3Y)和VW63 (Mg-6Gd-3Y)2种铸造镁合金。实验以Mg-Gd中间合金、Mg-Y中间合金、Mg-Zr中间合金以及原生镁锭为原材料,先将按照设定的成分称取的原料进行吹砂处理,在200 ℃以上预热2 h以上。然后利用电阻坩埚炉进行熔铸。熔铸时先将原生镁锭加入钢制坩埚中,在RJ-2熔剂保护下加热至全部熔化;随后升温至730~780 ℃,依次加入Mg-Gd中间合金、Mg-Y中间合金、Mg-Zr中间合金,搅拌至全部熔化后调温至730~760 ℃,进行合金精炼;精炼后静置15~ 45 min,调整合金液至所需的温度进行低压浇注。样件清理完毕进行T6热处理:固溶热处理采用RYL- 450-6/FD淬火炉,选择的保温温度为490~525 ℃,保温时间为6~15 h,对固溶后的试样采用LHJSX-3200× 4000时效炉进行时效热处理,在190~230 ℃保温20~60 h。热处理均使用空冷的方式冷却。

采用热分析法和改进裂纹环试样等方法,开展2类合金的凝固温度范围和铸造裂纹倾向研究。实验采用热分析仪测量合金的凝固温度范围,分析材料凝固温度范围对合金铸造工艺和铸造缺陷的控制,以及对高稀土镁合金裂纹倾向产生的影响;在740 ℃下重力浇注改进裂纹环试样,研究2种合金的热裂和冷裂倾向。

Mg-Gd-Y稀土铸造镁合金的线性膨胀系数相对较高,传统裂纹环试样上产生的裂纹在冷却过程中容易形成冷裂纹。本研究采用2种工艺来区别热裂和冷裂:第一种,浇注后5 min即凝固快结束前打开铸型取出工件;第二种,浇注完毕待试样冷却至室温条件时开型取出工件。

利用优化的VW103和VW63 2种合金,运用立筒缝隙式浇注系统,采用砂型低压铸造方法,开展了典型镁合金构件反重力铸造成形、热处理、本体解剖以及室温和150 ℃高温条件下的力学性能检测,采用上述方法制备的典型镁合金铸件产品完成了相关承载能力测试验证。

2 结果与分析

2.1 Mg-Gd-Y镁合金铸造工艺性能

采用热分析仪法测量的VW103和VW63 2种合金凝固温度范围结果见表1。其中VW103合金液相线温度为638 ℃,固相线温度为590 ℃;VW63合金液相线温度为646 ℃,固相线温度为605 ℃。

表1 VW103和VW63合金凝固温度

Tab.1 Solidification temperature range of VW103 and VW63 alloys

试验表明,Mg-Gd-Y系镁合金的凝固温度范围在40~50 ℃,随着稀土含量增加和合金化程度的提高,合金凝固温度范围也随之增加,VW103合金凝固温度范围比VW63合金提高了7 ℃。工程应用较广的Mg-Nd-Zn-Zr系合金(如ZM6)凝固温度在100 ℃以上,故Mg-Gd-Y系镁合金的凝固温度范围明显小于Mg-Nd-Zn-Zr系合金,属于狭窄凝固温度范围合金。

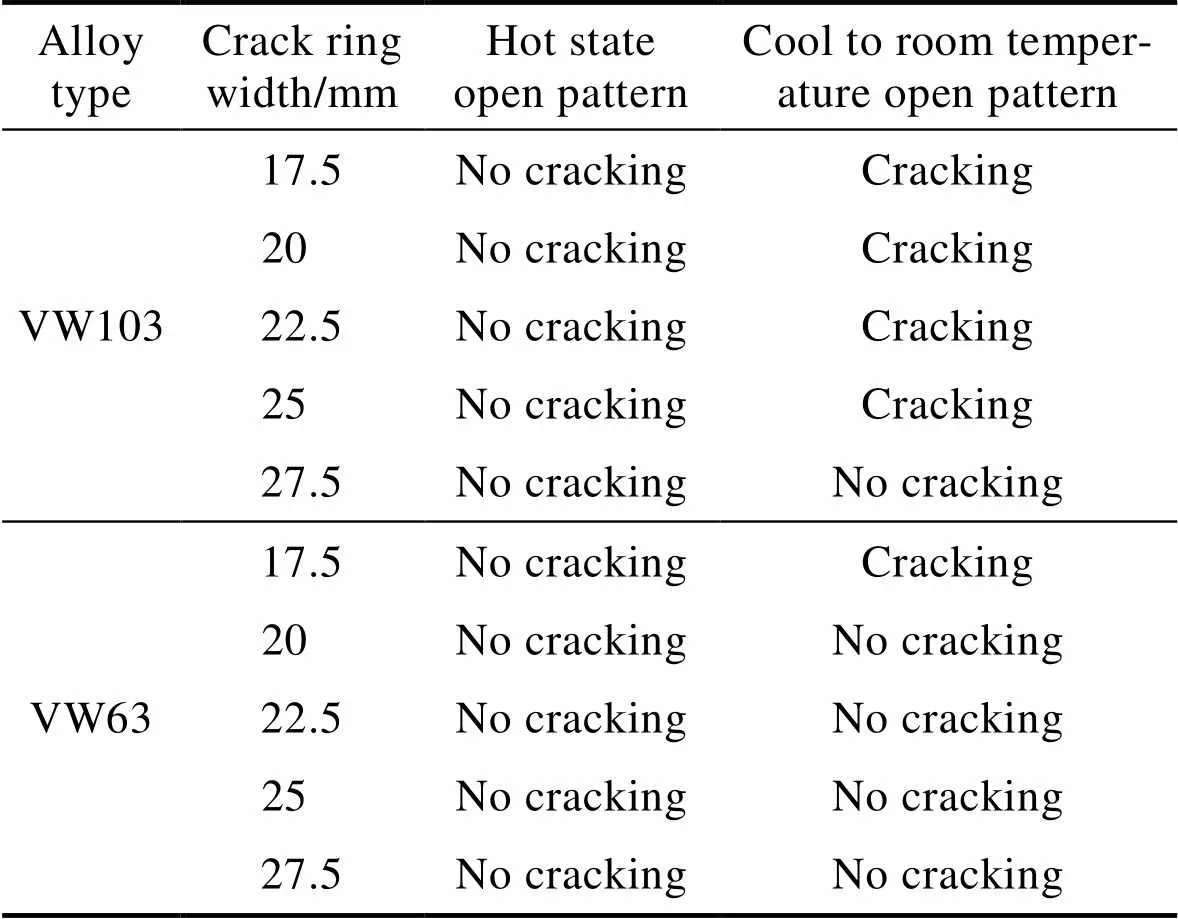

表2 VW103和VW63 2种合金裂纹倾向

Tab.2 Crack tendency of VW103 and VW63 alloys

基于理论分析结果,在740 ℃下重力浇注改进裂纹环试样进行裂纹倾向性测试,其结果见表2。热态下将试样取出来(即开型脱模),VW103和VW63 2种合金均未出现开裂现象。当在冷态下脱模时,即把裂纹环试样冷却至室温条件下再取出来,VW103和VW63 2种合金试验结果照片分别见图1和图2。从图1e可见,除了宽度最大的裂纹环(环宽为27.5 mm)未开裂外,VW103合金其余宽度的裂纹环试样全部开裂;而VW63合金除了宽度最小裂纹环(环宽= 17.5 mm)开裂外,其余宽度的裂纹环试样均未开裂。总体来看,VW103和VW63 2种稀土镁合金热裂倾向较低,VW103合金冷裂倾向高于VW63合金。

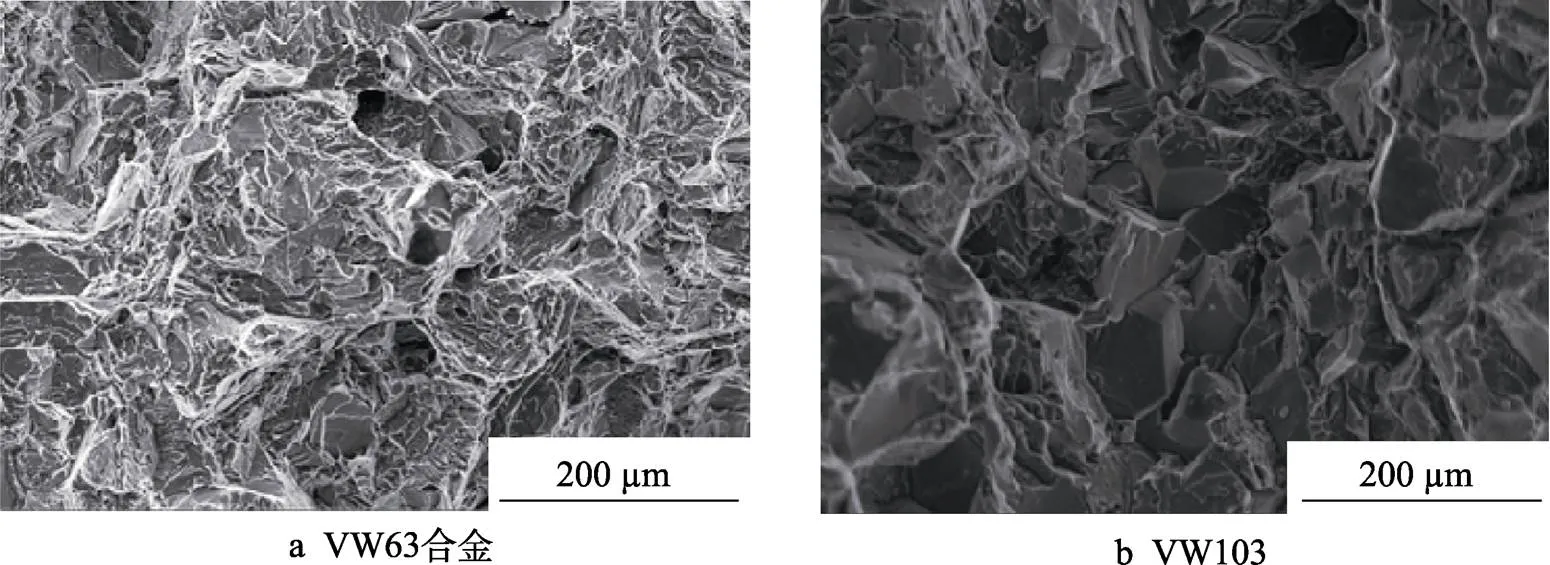

图3为VW103合金和VW63合金的裂纹断口SEM图片。观察2种合金的裂纹断口可知,所有开裂的试样断面均为正常断裂形貌,且没有明显的氧化夹渣,说明上述裂纹均为冷裂纹。VW63合金在晶界周围出现了很多圆形或者椭圆形的小韧窝,撕裂棱变得十分发达,韧窝大小不等,说明试样断裂前产生了一部分的塑性变形,但是整体呈现的还是沿晶断裂的方式。右V103合金中断裂面上有着很多杂乱分布的撕裂棱,从撕裂棱之间的距离判断出晶粒内部存在滑移,呈现明显的脆性断裂特征。

Mg-Gd-Y稀土镁合金较低的热裂倾向与此类合金狭窄凝固温度范围有关,狭窄凝固温度范围使合金具有较大的补缩通道(即金属液充满铸型开始冷却凝固,窄凝固温度范围合金更容易在铸件凝固方向上形成较大的补缩倾角,容易形成顺序凝固),从而降低合金热裂倾向。Mg-Gd-Y合金较高的冷裂倾向取决于高的铸造收缩率,其铸造收缩率是Mg-Al-Zn系合金(如ZM5/AZ80)的150%,因而在冷却过程中更容易产生较大的收缩应力。Mg-Gd-Y合金较高的线性膨胀系数和较高的固相线温度是此类稀土镁合金铸造收缩率大的主要原因。与VW103合金相比,VW63合金具有较低的稀土含量和较优的铸造延伸率。因而,VW63合金能够承受更大的塑性变形,故其冷裂倾向得以显著改善。

图1 冷态下脱模时VW103合金的裂纹倾向性测试结果

图2 冷态下脱模时VW63合金的裂纹倾向性测试结果

图3 裂纹环试样断口扫描图

2.2 VW103和VW63镁合金的金相组织

选取相同的740 ℃浇注温度,将VW103和VW63 2种合金浇注到相同工艺的铸型中,获得稳定的铸造组织,以便开展合金微观组织分析。结果表明:在相同浇注温度和铸造工艺条件下,VW63合金流动性明显高于VW103,这与VW103中含有更多的第二相有关。对比2种合金固相线和液相线温度可知,VW63合金液相线和固相线温度较VW103合金分别高出8和15 ℃,即在相同浇铸温度等条件下,VW63合金过热度低于VW103合金。

对图4T6态VW103合金金相组织进行分析发现:VW103合金晶界及晶粒内部都分布有大量的第二相组织;铸件本体试样的晶粒尺寸约为100 μm,较砂型单铸拉伸试样70 μm的晶粒粗大。其主要原因在于:砂型单铸拉伸试样尺寸小,浇注所需要的金属液量小,因而冷却速度较快,晶粒较为细小;相反,VW103合金典型铸件尺寸大,浇注所需要的金属液量大,浇注至凝固结束砂型过热严重,凝固过程中铸件冷却速度较慢,铸件本体的晶粒相对粗大。

VW63合金T6态铸件本体和单铸拉棒试样的金相组织见图5。金相组织结果表明:VW63合金铸件本体和单铸拉棒试样晶粒尺寸分别为70和40 μm,在合金基体和晶界上可见细小的第二相组织。VW63合金铸件本体和单铸试样的晶粒尺寸明显小于同等工艺条件下的VW103合金,其主要原因在于:采用相同740 ℃浇注,VW103合金过热度明显高于VW63合金(合金过热度通常采用浇注温度与合金液相线温度差来表征,由此可知,VW103合金过热度为102 ℃,VW63合金过热度仅为94 ℃),合金过热度越高,铸件从液态转变为液-固态所需时间越长,凝固速度就越慢,铸件晶粒尺寸就越大[25]。因此,通过调整浇注温度等参数,能够改善VW103和VW63稀土镁合金铸件本体的晶粒组织,从而实现对铸件本体力学性能的有效调控。

2.3 VW103和VW63镁合金铸件的力学性能

图6中列出了VW103合金铸件本体解剖试样经过T6热处理后的力学性能检测结果。基于30个试样的检测结果表明,铸件本体拉伸强度在300~340 MPa,拉伸强度均值为325 MPa,延伸率均值为2%,低于其单铸试样3%的均值。VW103合金铸件本体力学性能显示出明显的脆性,无法满足工程应用的需求。根据以上分析可知,VW103合金铸件凝固速度低于砂型单铸试样,导致铸件本体晶粒较砂型单铸试样粗大,从而造成铸件本体力学性能低于单铸试样。

图4 T6态VW103合金

图5 T6态VW63合金

图6 VW103合金铸件本体力学性能结果

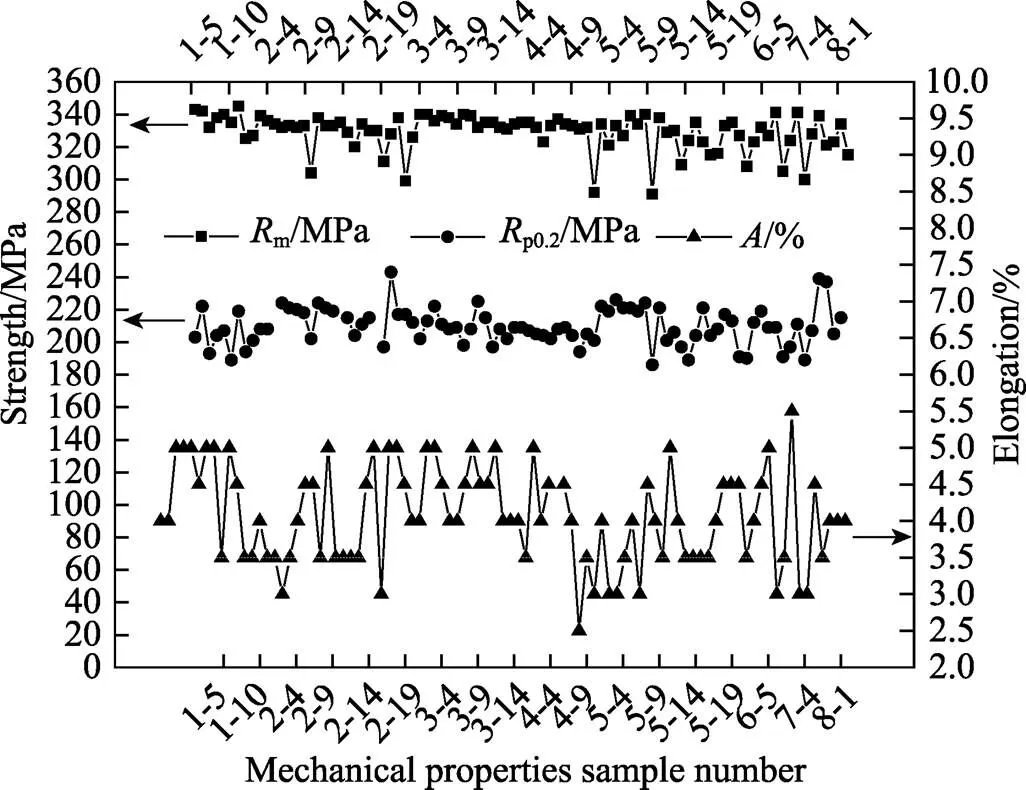

基于VZ63良好的铸造性能,在实验中针对铸件不同区域进行多次取样及力学性能分析。图7给出了81根VW63合金铸件本体解剖试样经过T6热处理后的力学性能数据。实测数据表明:铸件不同区域本体拉伸强度为300~350 MPa;拉伸强度均值为330 MPa,延伸率均值达到4%,总体力学性能稳定。这与VW63合金铸件组织较为细小均匀,且无明显铸造缺陷有关。

图7 室温下VW63合金铸件本体试样力学性能

实验结果也证实,VW63综合力学性能优于VW103合金,结合金相分析可知,VW63合金铸件本体晶粒更为细小,均匀细小的微观组织不仅显著提高了铸件本体的材料强度,尤其是提高了材料塑性,同时也降低了Mg-Gd-Y合金的脆性,铸件本体综合力学性能的提高,反过来增强了铸件承受外加载荷的能力。铸件本体性能数据的离散性可控,这表明:合理的合金成分和科学的铸造方法,保障了VW63稀土镁合金铸件本体组织与性能的均匀性。

此外,选取铸件本体解剖试样进行了高温力学性能分析。图8是T6态VW63合金铸件本体试样在高温150 ℃下的力学性能。基于19个试样的实测性能数据表明:铸件本体试样150 ℃高温拉伸强度均值达320 MPa,屈服强度保持在190~230 MPa,相较于室温条件下的力学性能没有明显降低,这说明Gd、Y稀土元素及其形成的第二相对合金的高温组织稳定性有显著的提升作用,从而决定了VW63合金具有良好的热稳定性。

图8 150 ℃下VW63合金铸件本体试样力学性能

2.4 整体铸件质量评价

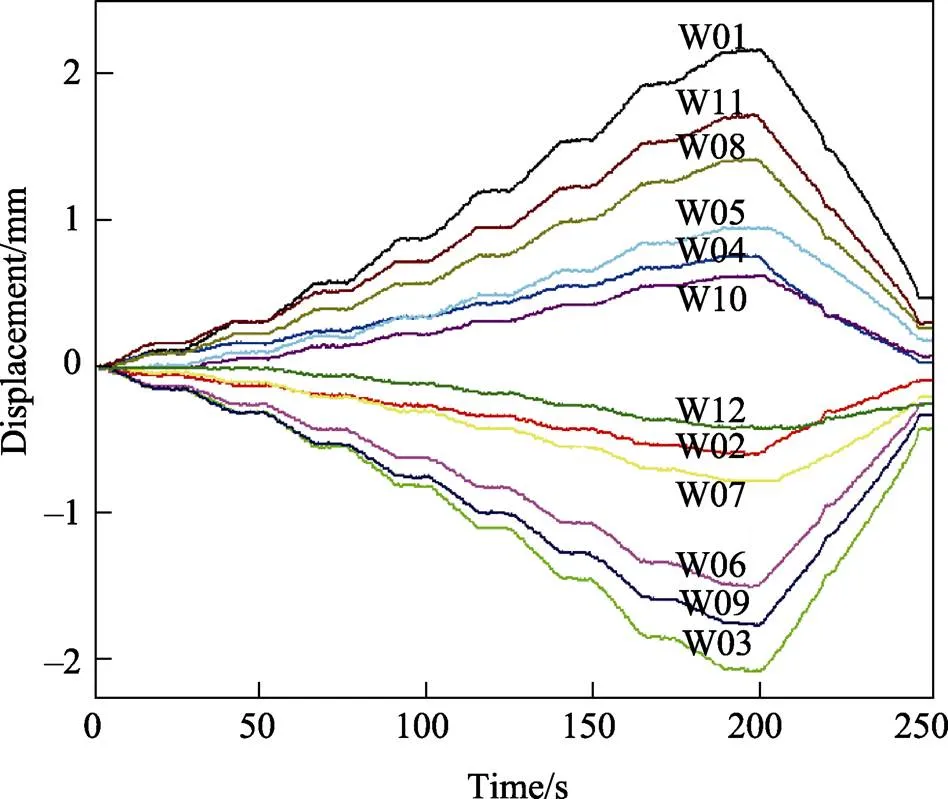

采用树脂砂型反重力铸造方法和立筒缝隙式浇冒口工艺,完成了VW63镁合金试验件的生产及相关承载测试试验。在整个试验过程中,整体铸件没有任何损坏,而且在承受连续变化载荷条件下,整体铸件呈现良好的弹性变形,即随着外加载荷的逐渐增加,铸件弹性变形也随之增加,当载荷增加至最大值时,铸件变形也到达最大,这种弹性变形特性满足了工程应用的特殊需要。测试试验表明:T6处理后,整体铸件结构的承载能力和稳定性均达到产品需要。整体铸件加载时间和位移(变形)关系见图9。

图9中“W01、W02…W12”为加载试验中整体铸件位移(变形)的测量位置编号,测试曲线表明:1)位移数据(变形)在载荷变化阶段有及时响应,位移数据(变形)反映了载荷对铸件结构的影响;2)当载荷达到最大值时,铸件径向最大位移(变形)仅为2.17 mm。当去除外加载荷后,整体铸件残余变形量小于0.5 mm,这表明VW63稀土镁合金铸件具有较高的整体刚性,且保持了优异的弹性,满足实际应用对Mg-Gd-Y稀土铸造镁合金整体铸件组织性能的需求。

图9 整体铸件加载时间和位移(变形)关系

3 结论

本研究针对VW103(Mg-10Gd-3Y)和VW63(Mg-6Gd-3Y)2种铸造镁合金,从材料微观结构入手,探讨分析了2种合金力学性能的差异性,获取了2种镁合金工程应用中的铸造性能及其力学特性,得出结论如下:

1)对比分析2种Mg-Gd-Y合金的铸造性能,发现VW103和VW63 2种稀土镁合金热裂倾向较低,但VW103合金冷裂倾向高于VW63合金。总体而言,2种稀土镁合金均具有良好的铸造性能,适合于铸造成形。

2)通过树脂砂反重力方法制备了典型的Mg-Gd-Y稀土铸造镁合金整体铸件,VW103合金铸件本体解剖试样室温拉伸强度均值为325 MPa,延伸率偏低,均值为2%。VW63合金铸件本体解剖试样拉伸强度均值为330 MPa,延伸率均值达到4%;在高温150 ℃条件下拉伸性能没有明显降低,均值约为320 MPa,VW63铸件本体力学性能满足应用需求。

3)采用VW63合金、树脂砂反重力方法对制备的整体铸件进行铸件承载能力试验。结果表明,整体铸件满足了结构承载能力需求,且测试过程中铸件位移(变形)与载荷和加载时间呈现良好的线性关系,证实了该整体铸件的安全性与可靠性,可为VW63合金的后续应用提供参考。

[1] LUO A, PEKGULERYUZ M O. Cast Magnesium Alloys for Elevated Temperature Applications[J]. Journal of Materials Science, 1994, 29(20): 5259-5271.

[2] FIGUEIREDO R B, LANGDON T G. Developing Superplasticity in a Magnesium AZ31 Alloy by ECAP[J]. Journal of Materials Science, 2008, 43(23): 7366-7371.

[3] 陈先华. 镁及镁合金发展简史[J]. 大学科普, 2018, 12(1): 38-39.

CHEN Xian-hua. A Brief History of the Development of Magnesium and Magnesium Alloy[J]. Science Popularization in University, 2018, 12(1): 38-39.

[4] LI Z M, WANG Q G, LUO A A, et al. Effect of Heat Treatment on Strain–Controlled Fatigue Behavior of Cast Mg-Nd-Zn-Zr Alloy[J]. Journal of Materials Science & Technology, 2018, 34(11): 2091-2099.

[5] WANG J, MENG J, ZHANG D P, et al. Effect of Y for Enhanced Age Hardening Response and Mechanical Properties of Mg-Gd-Y-Zr Alloys[J]. Materials Science and Engineering: A, 2007, 456(1/2): 78-84.

[6] JAFARI NODOOSHAN H R, LIU W C, WU G H, et al. Effect of Gd Content on Microstructure and Mechanical Properties of Mg-Gd-Y-Zr Alloys under Peak-Aged Condition[J]. Materials Science and Engineering: A, 2014, 615: 79-86.

[7] JAFARI NODOOSHAN H R, WU G H, LIU W C, et al. Effect of Gd Content on High Temperature Mechanical Properties of Mg-Gd-Y-Zr Alloy[J]. Materials Science and Engineering: A, 2016, 651: 840-847.

[8] CHEN L Q, ZHAO Y H. From Classical Thermodynamics to Phase-field Method[J]. Progress in Materials Science, 2021, 122: 100868.

[9] MAHMUDI R, KABIRIAN F, NEMATOLLAHI Z. Microstructural Stability and High-Temperature Mechanical Properties of AZ91 and AZ91 + 2RE Magnesium Alloys[J]. Materials & Design, 2011, 32(5): 2583-2589.

[10] JAFARI NODOOSHAN H R, LIU W C, WU G H, et al. Microstructure Characterization and High-Temperature Shear Strength of the Mg-10Gd-3Y-1.2Zn-0.5Zr Alloy in the As-Cast and Aged Conditions[J]. Journal of Alloys and Compounds, 2015, 619: 826-833.

[11] GOLMAKANIYOON S, MAHMUDI R. Comparison of the Effects of La- and Ce-Rich Rare Earth Additions on the Microstructure, Creep Resistance, and High-Temperature Mechanical Properties of Mg-6Zn-3Cu Cast Alloy[J]. Materials Science and Engineering: A, 2011, 528(15): 5228-5233.

[12] GAO X, HE S M, ZENG X Q, et al. Microstructure Evolution in a Mg-15Gd-0.5Zr Alloy during Isothermal Aging at 250 ℃[J]. Materials Science and Engineering: A, 2006, 431(1/2): 322-327.

[13] HONMA T, OHKUBO T, KAMADO S, et al. Effect of Zn Additions on the Age-Hardening of Mg–2.0Gd– 1.2Y–0.2Zr Alloys[J]. Acta Materialia, 2007, 55(12): 4137-4150.

[14] 李南婷, 鲁若鹏, 赵宇宏, 等. 自然时效、加工硬化对共享单车轮毂微观组织及性能影响研究[J]. 精密成形工程, 2022, 14(3): 116-123.

LI N T, LU R P, ZHAO Y H, et al. Effect of Natural Aging and Work Hardening on Microstructure and Performance of Shared Bicycle Wheels[J]. Journal of Netshape Forming Engineering, 2022, 14(3): 116-123.

[15] 鲁若鹏, 李昆, 姚珂宇, 等. Mn含量对铸造Mg-Zn-Cu合金组织和性能的影响[J]. 特种铸造及有色合金, 2020, 40(10): 1057-1061.

LU R P, LI K, YAO K Y, et al. Effects of Mn Content on Microstructure and Properties of Mg-Zn-Cu Alloy[J]. Special Casting & Nonferrous Alloys, 2020, 40(10): 1057-1061.

[16] YANG Z, LI J P, GUO Y C, et al. Precipitation Process and Effect on Mechanical Properties of Mg–9Gd–3Y– 0.6Zn–0.5Zr Alloy[J]. Materials Science and Engineering: A, 2007, 454/455: 274-280.

[17] MORDIKE B L, EBERT T. Magnesium[J]. Materials Science and Engineering: A, 2001, 302(1): 37-45.

[18] LIANG S Q, GUAN D K, TAN X P, et al. Effect of Isothermal Aging on the Microstructure and Properties of As-Cast Mg–Gd–Y–Zr Alloy[J]. Materials Science and Engineering: A, 2011, 528(3): 1589-1595.

[19] APPS P J, KARIMZADEH H, KING J F, et al. Precipitation Reactions in Magnesium-Rare Earth Alloys Containing Yttrium, Gadolinium or Dysprosium[J]. Scripta Materialia, 2003, 48(8): 1023-1028.

[20] MORDIKE B L. Creep-Resistant Magnesium Alloys[J]. Materials Science and Engineering: A, 2002, 324(1/2): 103-112.

[21] MIRZA F A, CHEN D L, LI D J, et al. Effect of Strain Ratio on Cyclic Deformation Behavior of a Rare-Earth Containing Extruded Magnesium Alloy[J]. Materials Science and Engineering: A, 2013, 588: 250-259.

[22] YANG Z, LI J P, ZHANG J X, et al. Effect of Homogenization on the Hot-Deformation Ability and Dynamic Recrystallization of Mg–9Gd–3Y–0.5Zr Alloy[J]. Materials Science and Engineering: A, 2009, 515(1/2): 102-107.

[23] HU K, LI C Y, XU G J, et al. Effect of Extrusion Temperature on the Microstructure and Mechanical Properties of Low Zn Containing Wrought Mg Alloy Micro-Alloying with Mn and La-Rich Misch Metal[J]. Materials Science and Engineering: A, 2019, 742: 692-703.

[24] KOIKE J. Enhanced Deformation Mechanisms by Anisotropic Plasticity in Polycrystalline Mg Alloys at Room Temperature[J]. Metallurgical and Materials Transactions A, 2005, 36(7): 1689-1696.

[25] LUR P, JIAO K, ZHAO Y H, et al. Influence of Long- Period-Stacking Ordered Structure on the Damping Capacities and Mechanical Properties of Mg-Zn-Y-Mn As- Cast Alloys[J]. Metallurgical and Materials Transactions A, 2018, 49(5): 1931-1947.

Structure and Properties of Mg-Gd-Y Alloy and Its Components

GU Hao1, JIANG Qing1, CHANG Zhiyong1, YIN Fengjie1, XIAO Lv2, GU Baolong1, YAN Zhe1, HAN Hong1, JIN Xin1, FU Yifeng1, SU Changxu1, ZHANG Jianbing1*, LU Ruopeng3

(1. Capital Aerospace Machinery Company Limited, Beijing100076, China; 2. Shanghai Spacelight Precision Machinery Institute, Shanghai 201600, China; 3. College of Materials Science and Engineering, North University of China, Taiyuan 030051, China)

Based on the microstructure of VW103 (Mg-10Gd-3Y) and VW63 (Mg-6Gd-3Y) cast magnesium alloys, the work aims to investigate and analyze the differences in mechanical properties and obtain the casting properties and mechanical properties of the two magnesium alloys in engineering applications.The solidification temperature range and casting crack tendency of two types of alloys were studied by the methods such as thermal analysis and improved crack ring specimens. The solidification temperature range, liquid fluidity, and crack resistance of the materials in both hot and cold states were measured and analyzed to obtain the casting characteristics of Mg-Gd-Y rare earth cast magnesium alloy. Based on sampling results from different areas of the component body, the mechanical properties of Mg-Gd-Y alloy at room temperature and 150 ℃ were obtained, and the load-bearing capacity and stability of the overall casting structure were evaluated. In terms of casting properties, during hot demolding, neither VW103 nor VW63 alloy showed cracking phenomenon. For demolding in the cold state, the VW103 alloy sample cracked. In terms of mechanical properties, compared with VW103 alloy, VW63 alloy had better comprehensive mechanical properties. The average tensile performance of VW63 alloy casting specimens under high temperature conditions of 150 ℃ was 320 MPa, demonstrating excellent mechanical properties. VW63 alloy has better mechanical and casting properties. The integral castings prepared by VW63 alloy and resin sand anti gravity method meet the requirements of structural bearing capacity. During the testing process, the displacement (deformation) of the castings shows a good linear relationship with the load and loading time, confirming the safety and reliability of VW63 castings, which can provide reference for the subsequent application of VW63 alloy.

Mg-Gd-Y alloy; casting property; mechanical properties; microstructur; thermal analysis

10.3969/j.issn.1674-6457.2024.02.005

TG146.22

A

1674-6457(2024)02-0038-08

2023-04-10

2023-04-10

中央引导地方科技发展专项资金(YDZJTSX2021A027);中北大学青年学术带头人资助项目(11045505)

The Central Guidance on Local Science and Technology Development Fund of Shanxi Province(YDZJTSX2021A027); The North University of China Youth Academic Leader Project(11045505)

顾皞, 蒋清, 常志勇, 等. Mg-Gd-Y合金及其构件的组织与性能研究[J]. 精密成形工程, 2024, 16(2): 38-45.

GU Hao, JIANG Qing, CHANG Zhiyong, et al. Structure and Properties of Mg-Gd-Y Alloy and Its Components[J]. Journal of Netshape Forming Engineering, 2024, 16(2): 38-45.

(Corresponding author)