基于移动网格法的流动旋压快速仿真方法研究

2024-03-07詹梅翟卓蕾董赟达樊晓光杨亦扬

詹梅,翟卓蕾,董赟达,樊晓光,杨亦扬

轻合金成形

基于移动网格法的流动旋压快速仿真方法研究

詹梅1,2,翟卓蕾1,2,董赟达1,2,樊晓光2,杨亦扬2

(1.西北工业大学深圳研究院,广东 深圳 518057;2.西北工业大学 材料学院,西安 710072)

针对筒形件流动旋压有限元仿真中因网格模型规模庞大而导致的计算极端耗时问题,提出一种基于移动网格法动态控制网格密度的高效仿真算法,并验证该算法的高效性与可靠性。移动网格法包括局部加密全六面体网格的动态重构与新旧网格间的数据传递两部分。针对平滑过渡的局部加密网格构造提出了维度分离弹簧比拟法以快速动态重构,并采用三次样条曲线来精确描述工件的几何形状以保证网格重构过程的一致性。在数据传递过程中,为避免冗长的邻域搜索步骤,采用自适应反距离加权插值算法提升传递效率。根据上述算法,设计编制了基于动力显式有限元求解器ABAQUS/Explicit的移动网格法插件,以实现快速仿真模型的连续计算。基于移动网格法插件,建立了单旋轮筒形件流动旋压的快速仿真模型。与全加密网格相比,采用移动网格法的仿真模型可在获得精确几何形状的同时提速2~4倍。所提出的算法可实现筒形件流动旋压的高效仿真,同时可结合并行计算进一步提高仿真效率。

移动网格法;流动旋压;网格生成;数据传递;快速仿真

航天装备需要由轻质高强材料整体成形的轻量高效结构[1]。其中,铝合金薄壁长筒形构件作为燃料储箱等的主体结构,是航宇装备实现高性能的关键,可通过流动旋压工艺进行无焊缝整体柔性成形。常采用低成本、高可靠性的有限元法(Finite Element Method,FEM)等数值仿真方法研究流动旋压工艺优化手段[2]。在流动旋压仿真中,塑性变形集中于旋轮和大尺寸工件的点状接触区,模型网格需缩小单元尺寸以精确描述几何特征,这使得单元量激增至百万量级,并且动力显式求解器的临界时间步长缩短至微秒量级,进一步导致数十秒的成形仿真需耗费数周乃至数月时间。因此,仿真精度与效率一直是流动旋压这类长时增量成形工艺数值仿真的瓶颈。

当前高效数值仿真方法可分为高性能设备并行计算、高效数值算法与网格密度动态控制3类[3]。其中,高性能设备并行计算[4-5]与高效数值算法[6-8]均需重构求解器核心算法且开发周期较长。网格密度动态控制方法通过动态维持关注区域的精细网格以缩减计算规模,可基于商用平台的二次开发加速流动旋压仿真。网格密度动态控制方法包括局部加密网格动态重构与网格间数据传递2个主要步骤。网格重构可通过增删单元的h方法或重排节点位置的r方法实现[9]。在基于h方法的流动旋压快速仿真研究中,冯万林等[10]构造的含悬挂节点的非协调六面体网格难以保证大密度梯度加密网格的计算精度。因此,六面体网格的h型局部加密仍需消除悬挂节点。Ray等[11]借助四面体生成了以六面体为主的混合网格,但其衔接处的计算精度较低。因此,Huang等[12]提出了改进的27分与8分加密模板用于构建复杂形状全六面体网格。Miranda等[13]进一步利用复合模板实现了模型的大密度梯度过渡,但其过渡模板的质量会随加密层级的上升而衰减。不同于h方法以固定比例进行间断过渡,r方法平滑且连续的过渡可提供更高质量的网格。Duan等[14]基于移动网格法这一典型r方法提出了可动态追踪求解域内场变量变换的自适应密度控制方法。然而,移动网格法需要在每一增量步迭代求解网格自适应泛函以确定节点位置,存在收敛困难与耗时严重的问题。因此,Hu等[15]提出了一种维度分离的移动网格法以实现2D移动热源增材制造的快速仿真,基于维度分离的局部加密网格构造方法在辊轧成形仿真[16-17]和铝合金板激光束成形仿真[18]中均得到了应用。该算法因无须迭代计算每一节点而缩小了计算规模,但仍未解决需与增量步同步迭代计算的问题。为避免修改求解器算法,移动网格法需将网格重构与数值求解解耦,而弹簧比拟法作为高效的网格平滑算法得到了应用。Persson等[19]基于MATLAB编制的线性弹簧比拟法实现了任意密度平面三角形网格较好的平滑效果。综上所述,鉴于流动旋压筒形件几何外形简洁,可结合维度分离与弹簧比拟法快速构建旋轮及变形区位置的平滑过渡全六面体局部加密网格以实现工艺的快速精确仿真。

模型计算网格构建后需借助数据传递以保证仿真连续性,依据积分点的传递路径可将数据传递算法分为直接法与间接法[20-21]。直接法[22]中最常见的算法是近邻点数据替换,该算法仅须进行最近邻搜索因此实施高效,但面临复杂场变量分布时传递精度很低。Zeramdini等[23]在锻压的自适应仿真中使用了间接法中的超收敛面片恢复法传递数据,但其中新节点邻域迭代逼近的策略导致传递效率较低。插值法是另一类常用的间接数据传递算法,可通过各类平均算法由近邻获得当前点数据。孔龙星等[24]提出了一种考虑局部特性的自适应3D矢量场反距离加权(Inverse Distance Weighted,IDW)插值算法,并获得了高精度的插值结果。在IDW算法的基础上,柴国亮等[25]引入了误差迭代校正算法,从而提升了IDW精度,并在曲面重构与流场数据平滑时均取得了良好效果。因此,为兼顾精度与效率,针对流动旋压这类动态成形工艺,本文选取了插值型的数据传递算法。

本文首先介绍了筒形件流动旋压移动网格法中的局部加密全六面体网格生成与数据传递2种核心算法,并展示了其基于ABAQUS平台的算法流程与程序实现;其次利用提出的移动网格法试算了典型的单旋轮筒形件流动旋压算例,并通过与传统精细网格的对比结果验证了算法的精确性与高效性,最后讨论了本文算法在多CPU设备上的运行效果。

1 流动旋压移动网格法关键技术

流动旋压移动网格法包括局部加密网格构造与数据传递2个重要步骤,前者需考虑筒形工件的几何特征与旋压工艺特点,快速生成用于有限元求解的计算网格,后者则是保证新旧网格模型物理量信息一致的关键。在此基础上,流动旋压移动网格法需要与FEM求解器链接以实现筒形件流动旋压的快速数值仿真。

1.1 局部加密网格构造

由于流动旋压的筒形工件具有薄壁特征,故在网格生成时仅需重点考虑周向和轴向的网格设置。可依据该设置在筒形件柱面上生成局部加密四边形基底网格,再沿壁厚方向拉伸即可获得工件的六面体计算网格。因此,局部加密网格构造可分为基底网格生成与工件网格构造2个关键步骤。

1.1.1 基底网格生成

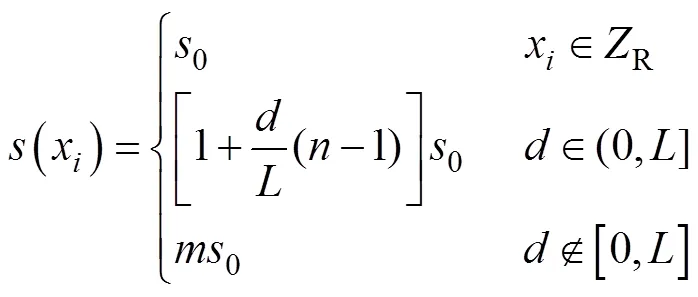

流动旋压工件常为直筒形,可在该模型的周轴两向独立布置节点种子并由扫掠法生成基底网格,该策略可进一步简化为2个一维点分布的问题。为避免网格尖锐过渡带来的计算精度下降问题,网格生成需考虑设置加密区。本文规定周轴两向上的种子点间距如式(1)所示,以满足线性过渡的要求。

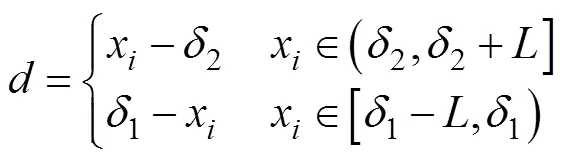

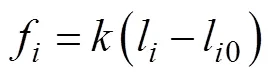

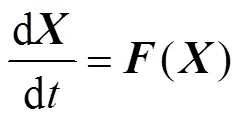

初始时需给定种子点数量与任意节点分布,为使任意节点满足式(1)的排布要求,采用了弹簧比拟法进行迭代平滑计算。为简化计算,假设每一维度的种子点间由虚拟的线性弹簧相连,而其原长由式(1)确定。结合当前节点坐标得到的实际弹簧长度,每对种子点间弹簧的受力如式(3)所示。

在理想状态下,当()=0时,节点不再运动,由此可以构建出有人工时间依赖的常微分方程(Ordinary Differential Equation,ODE)[19],如式(4)所示。

采用前向Euler差分格式可将式(4)的ODE转化为显式递推的时间积分形式,如式(5)所示。

为验证上述算法的有效性,在半径50 mm、高度100 mm的柱面上生成了如图1所示的变密度基底网格(在周轴两向布置了46×16个种子)。其中加密区处于[−45,15]×[20,30]的范围,周轴两向的过渡区尺寸分别为30˚与10 mm,最小单元尺寸为2 mm,并允许扩张5倍。图1的顶端与右侧分别为弹簧示意图,网格中各单元的颜色表示按式(1)估计的单元尺寸大小。可以看出,基底网格构造算法可生成满足尺寸要求的协调局部加密四边形网格。

1.1.2 工件网格构造

仿真初始时刻的工件因未产生变形而为规则的直筒,仅需沿厚向拉伸基底网格即可生成工件网格。随着仿真过程的进行,工件模型表面因发生变形而无法沿用上述方法,需要设计针对复杂几何体的保形全六面体网格生成方法。

考虑到基于点云或表面网格进行曲面重构极其耗时,本文依据变形后网格框架进行节点插值的简化方法构造基底网格在内外表面的投影网格。首先根据当前旋轮位置确定柱面上的基底网格,由于原始网格沿轴向的曲率变化较平缓,可利用三维线性插值获得一系列等高节点;其次在三维样条插值构造的-(柱坐标方位角-径向距离)曲线上截取由周向基底网格确定的节点,针对内外表面,通过上述方法可获得新的表面网格;最后连接内外表面上相应节点并做等分即可构造完整的空间网格,相关算法流程如图2所示。此外,由于流动旋压工艺中的旋轮通常不含周向运动,因此生成维度分离的基底网格仅需考虑轴向节点布置。

图1 依据移动网格法在柱面上生成的基底网格示意图

图2 筒形工件变密度网格生成流程示意图

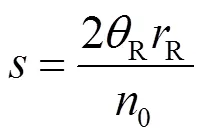

1.2 数据传递算法

数据传递算法是保证流动旋压移动网格法计算连续性与效率的关键,本文采用间接传递方法并设计了如图3所示的算法流程:旧网格节点值重构→桶排序节点邻域搜索→新旧网格间节点数据传递→新网格积分点值重构。在数据传递过程中,传递变量包括节点速度值与积分点上的应力、塑性应变(PE)和等效塑性应变(PEEQ)。

图3 网格间数据传递流程

在旧网格节点值重构中,本文采用协调体积平均算法将积分点变量值外推至节点上,如式(8)所示。

式中:v为针对节点p的变量重构值;Ω为含有节点p的单元集合,在结构网格中不同位置的节点所对应的集合内单元数分别为8(内部)、4(面)、2(棱边)、1(角点);为Ω内的单元;为单元体积;由于仿真中选用单元类型为C3D8R,每个单元只有一个积分点;v为单元积分点上的变量值,可代表应力、PE与PEEQ。

在新旧网格节点数据传递前,需要为新网格中的待插值点搜索邻域。由于新旧网格间缺乏空间位置联系,采用穷举法在全域内搜寻节点插值邻域将使算法复杂度达到(2),计算网格的大规模特性使其难以接受这类低效搜索。因此,本文采用桶排序对空间进行分块以实施局部搜索,从而降低搜索规模。传统桶排序基于直角坐标系进行分块,然而针对流动旋压的筒形工件将产生大量的空置桶,从而降低存储与搜索效率。因此,本文采用柱坐标系沿周轴两向构建空间离散,其中桶(t,a)的范围如式(9)所示。

1.3 流动旋压移动网格法流程

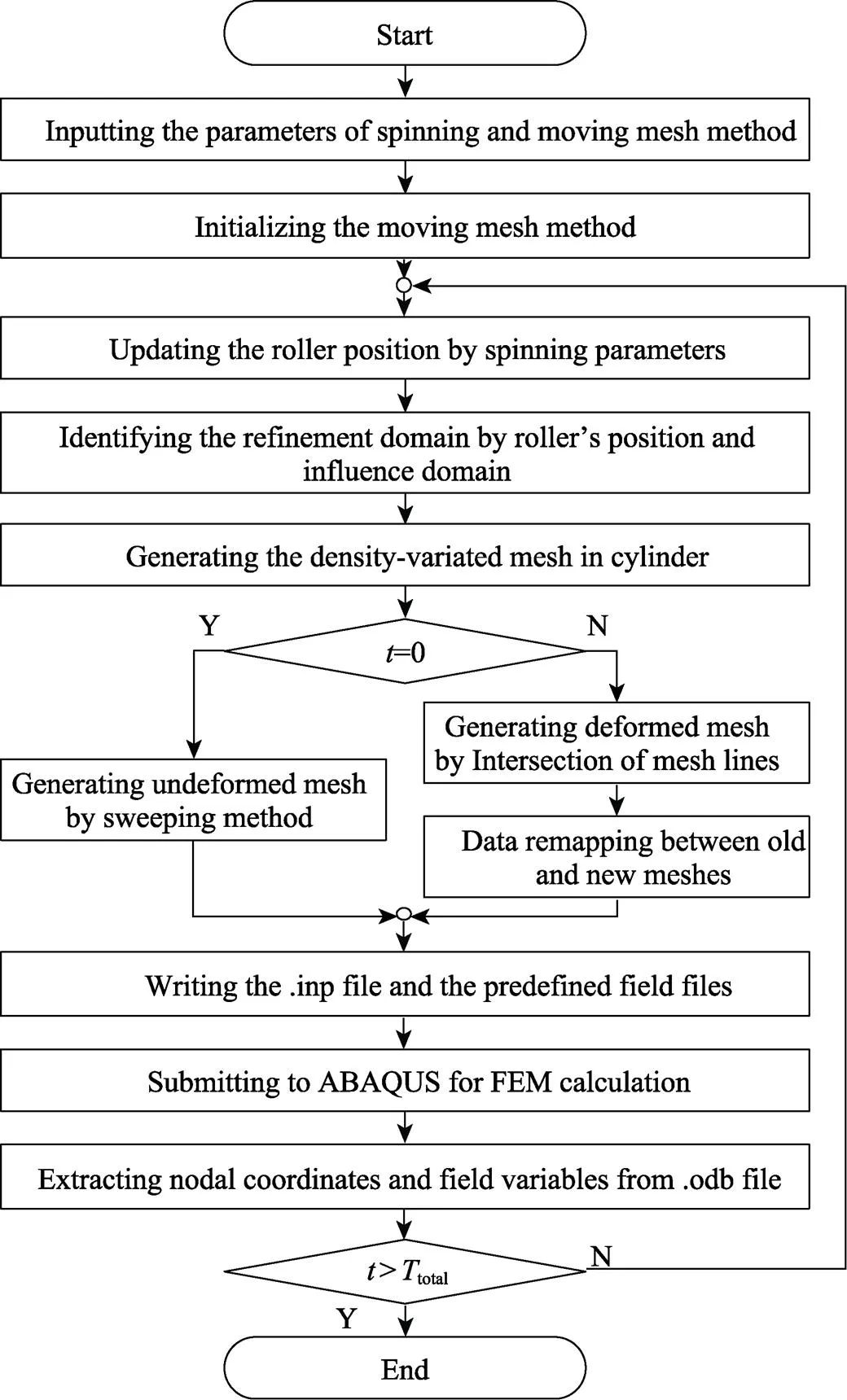

流动旋压移动网格法需要与FEM求解器结合,本文选择了动力显式FEM求解器ABAQUS/Explicit,并设计了如图4所示的流动旋压移动网格法计算流程,随后基于Python脚本接口与面向对象程序设计方法编制了算法的脚本程序。

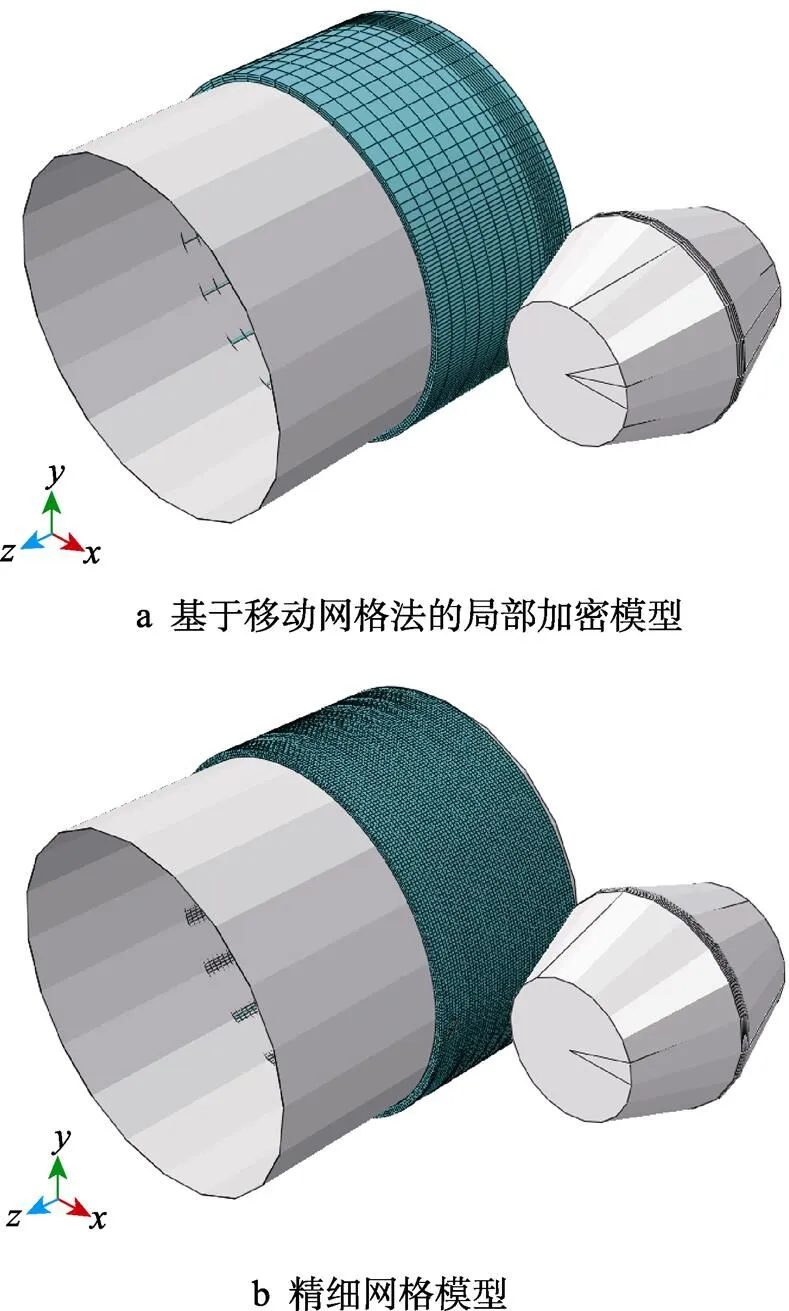

为使流动旋压移动网格法的用户使用更为便捷,本文基于ABAQUS的RSG工具设计了参数化插件,利用该插件可以生成如图5a所示的平滑过渡局部加密全六面体结构化网格。

2 仿真结果与讨论

为验证流动旋压移动网格法的可靠性,本文针对2219铝合金筒形件单旋轮流动旋压分别建立了全加密网格精确计算模型与依据移动网格法的局部加密网格快速计算模型。在全加密模型中采用精细单元以准确描述模型的几何特征与接触状态,其中C3D8R单元选用增强型沙漏控制方法。此外,在全加密模型中添加了由ABAQUS提供的ALE方法以优化网格质量。以全加密网格为参照,通过比较两模型间的几何特征尺寸与场变量分布,验证算法的准确性。通过比较两模型的CPU计算耗时,分析局部加密网格相较于全加密网格的加速比,验证算法的高效性。

图4 基于ABAQUS的流动旋压移动网格法流程图

2.1 有限元模型

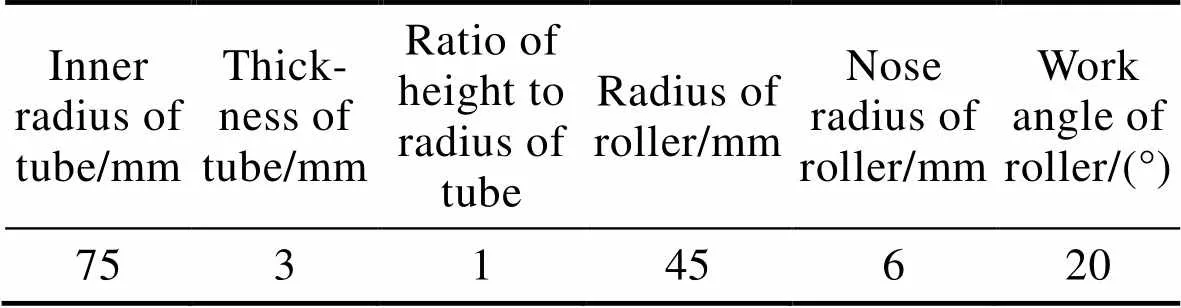

本文采用如表1与表2所示的工模具几何参数与工艺参数,建立了铝合金筒形件单旋轮流动旋压的全六面体网格有限元计算模型。

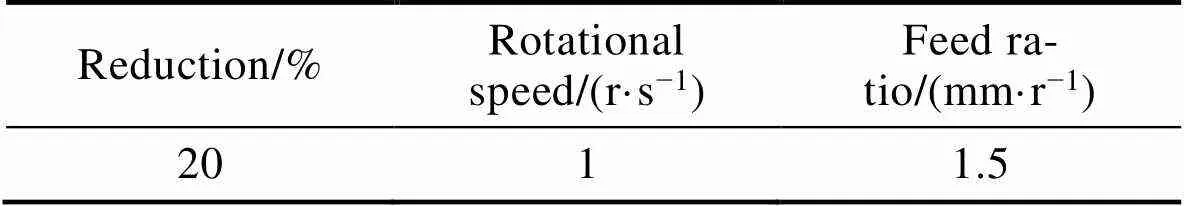

由于C3D8R单元仅有线性精度而需足量单元以维持对曲线/曲面的精确描述,因此,基于该单元构建的流动旋压筒坯模型的网格尺寸被旋轮圆角的弧长所限定。为精确描述旋轮圆角这一模型中的最小曲面,需在旋轮下方始终维持0个单元,由此可得模型所需网格尺寸的计算公式如式(10)所示。

表1 单旋轮流动旋压算例工件与旋轮的几何参数

Tab.1 Geometric parameters of workpiece and roller in example of tube spinning with single roller

表2 单旋轮流动旋压算例工艺参数

Tab.2 Processing parameters in example of tube spinning with single roller

式中:R为旋轮工作角;R为旋轮圆角半径。本文0取最小值3,建立了如图5b所示的在筒坯环向、径向与轴向分别布置有350、3、50个种子的单旋轮流动旋压结构化六面体全加密精细网格模型。移动网格模型则分别在筒坯环向、径向与轴向布置有120、3、35个种子,其加密区位于工件模型与旋轮接触的邻近区域,且其周轴两向尺寸分别为30°和15 mm,周轴两向过渡区尺寸分别为30°和10 mm,允许的最大单元尺寸放大倍数为10。基于上述参数可生成仿真初始时刻的局部加密网格,如图5a所示,当仿真过程每经过0.1 s分析步时间间隔时,进行一次网格加密调整。

2.2 流动旋压移动网格法的准确性验证

本文选取全/局部加密网格成形仿真前30 s的计算结果,从几何特征尺寸与场变量分布两方面探究移动网格法的计算准确性。

2.2.1 移动网格法模型的几何精度

本文采用不同模型工件外表面间的距离偏差作为衡量移动网格法计算结果几何精度的依据,获得了如图6所示的各时刻偏差距离演化趋势。由筒形件壁厚为3 mm可知,两表面间相对距离偏差不足1%,据此可认为利用基于移动网格法的流动旋压快速仿真方法能获得较为准确的成形工件几何形状。

此外,本文还选取了旋轮与工件接触区的纵截面以评估两模型在各时刻的几何重合情况。从图6可以看出,两模型工件的减薄与伸长情况相似,两截面有较好的重合度。但是,从15 s时的截面可以看出,局部加密网格模型旋轮前方隆起的高度与宽度都略小于全加密网格模型的。

图5 流动旋压网格模型

图6 各时刻局部加密网格与全加密网格外表面间的距离偏差和工件纵截面重合度

2.2.2 移动网格法模型的场变量精度

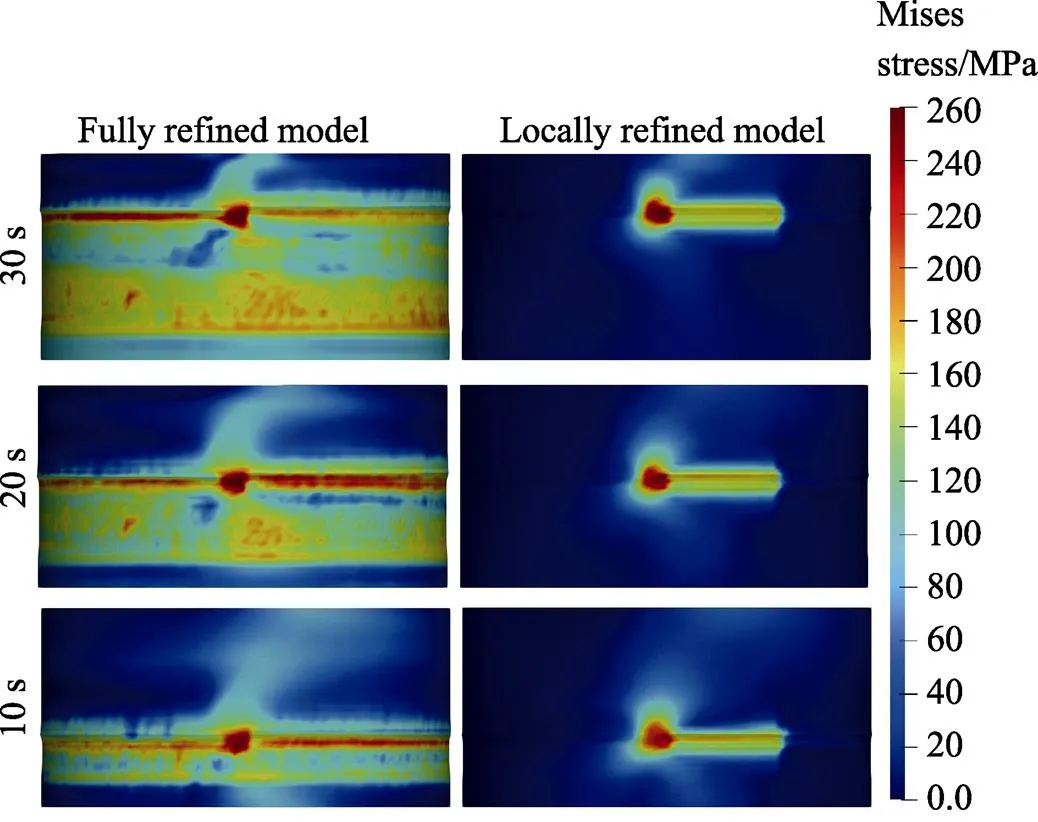

本文选取不同时刻两模型的Mises应力(见图7)与等效塑性应变(见图8)来验证移动网格法的准确性。从图7可以看出,各时刻两模型旋轮下方的峰值应力保持一致,但频繁的网格变换导致已成形区的残余应力丢失。

由于IDW的邻域平滑特性,场变量分布有显著梯度的流动旋压模型在插值中产生了较大的扩散误差,且场变量的峰值也产生了衰减。这会造成局部加密网格与全加密网格模型在等效塑性应变分布上有较大差异(见图8)。

图7 不同时刻全/局部加密网格上的Mises应力分布

图8 不同时刻全/局部加密网格上的等效塑性应变分布

2.3 流动旋压移动网格法的高效性验证

本节通过设置不同变密度网格并为其施加多CPU并行计算,构建了不同参数(见表1和表2)下不同规模的模型。通过分析各模型的计算耗时,可确定影响移动网格法加速性能的因素。

2.3.1 移动网格法的计算耗时

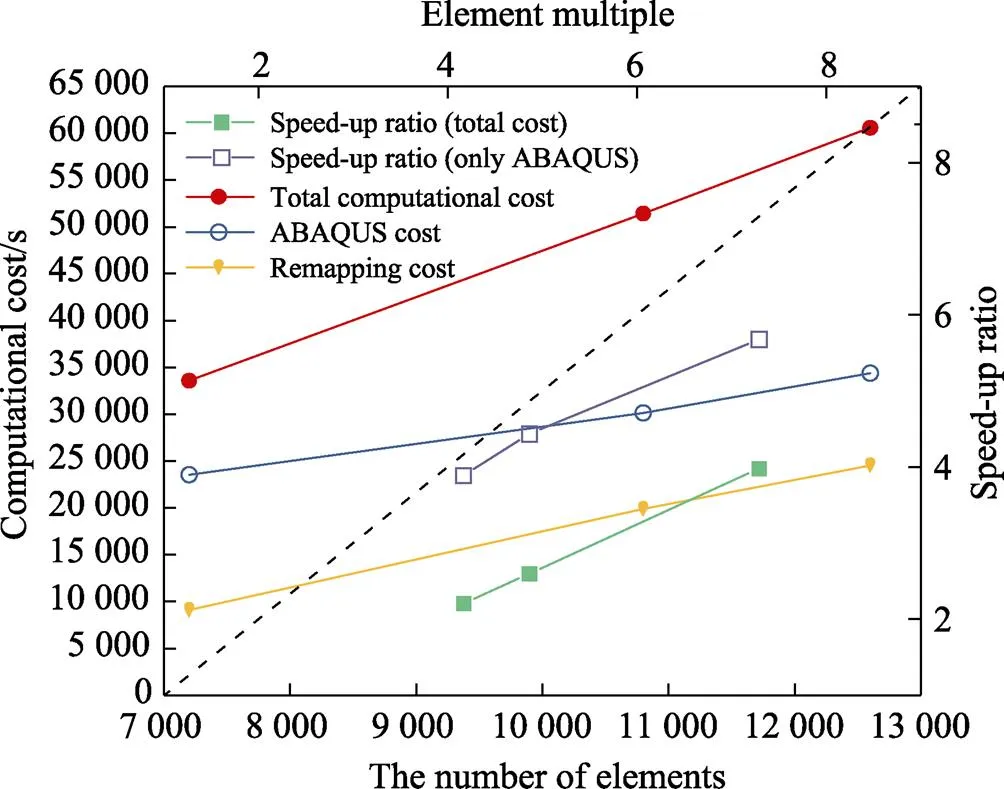

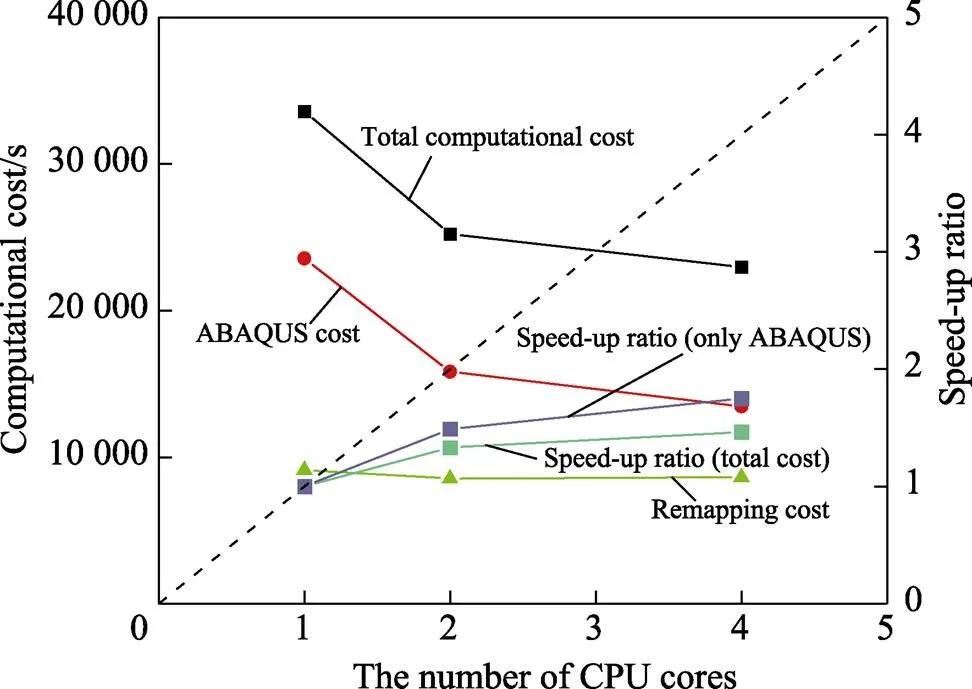

本节构造了加密区轴向尺寸为15 mm(AR1)、10 mm(AR2)、5 mm(AR3)的3种模型,并将AR3模型提交单核串行(AR3-1)、2核并行(AR3-2)与4核并行(AR3-4)。仿真模型均在Intel Core i9-10900K设备以及Windows10操作系统中的ABAQUS 6.16软件上实施计算,各模型的计算总耗时及其组成如图9所示。

图9 不同模型的计算耗时及其组成

从图9可以看出,通过移动网格法动态控制网格密度可显著缩短ABAQUS的仿真时间,其中主要的耗时部分为提交ABAQUS/Explicit求解器计算与新旧网格间传递。此外,由于IDW节点邻域搜索的算法复杂度强烈依赖于模型网格规模,因此单元数减少后数据传递部分效率提升较FEM计算更为显著,导致求解器计算耗时的比例增大。

为量化移动网格法模型规模缩减带来的加速性能,本文采用式(11)计算加速比。

式中:F为传统全加密模型的计算耗时;M为移动网格模型的计算耗时。随后分析了单元数量-计算耗时与全加密网格相对局部加密网格单元倍数-加速比的关系,如图10所示。可以看出,基于移动网格法的局部加密模型的加速比为2~4,即与全加密模型相比,局部加密模型的计算效率提升了2~4倍。此外,数据传递算法比FEM求解对单元数更敏感,而局部加密网格的FEM求解加速性能也与单元倍数近似成正比。

图10 单元数量对移动网格法模型计算耗时与加速比的影响

2.3.2 移动网格法的并行加速性能

在采用多CPU并行计算后,AR3模型求解得到了进一步加速(见图9)。依据模型各部分耗时计算其加速比并绘制图11,其中与串行AR3-1模型相比,并行AR3-2与AR3-4模型的性能有所提升。由图11可知,由于数据传递算法仍采用串行算法所以未见明显耗时变化,而FEM仿真的并行加速则随CPU核数的上升而有所衰减,这可能与局部加密网格模型分解和各CPU上子模型间数据传递耗时急剧增加有关。

图11 CPU核数对移动网格法模型计算耗时与加速比的影响

3 结论

提出了适用于筒形件流动旋压快速仿真的移动网格法。该方法基于维度分离与线性弹簧比拟法加速了局部加密网格的保形动态构造,同时采用自适应的IDW算法实现了网格间的快速数据传递。通过计算单旋轮流动旋压算例,得到如下结论:

1)采用移动网格法的流动旋压仿真可获得成形过程中筒形工件的精确几何形状;但由于频繁的网格重构与IDW数据传递时的扩散误差,局部加密网格模型的场变量分布与全加密网格模型存在差异。

2)基于移动网格法的快速仿真方法可生成局部加密网格的流动旋压模型,在单旋轮旋压算例中,与全加密模型相比,该模型的计算效率提升了2~4倍。

3)移动网格法可与并行计算结合以进一步提速,但加速性能随CPU核数的增多而迅速衰减。

[1] 杨合, 詹梅, 李甜, 等. 铝合金大型复杂薄壁壳体旋压研究进展[J]. 中国有色金属学报, 2011, 21(10): 2534-2550.

YANG H, ZHAN M, LI T, et al. Advances in Spinning of Aluminum Alloy Large-Sized Complicated Thin-Walled Shells[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(10): 2534-2550.

[2] MARINI D, CUNNINGHAM D, XIROUCHAKIS P, et al. Flow Forming: A Review of Research Methodologies, Prediction Models and Their Applications[J]. International Journal of Mechanical Engineering and Technology, 2016, 7(5): 285-315.

[3] 詹梅, 董赟达, 翟卓蕾, 等. 塑性成形快速数值仿真方法的研究进展[J]. 机械工程学报, 2022, 58(16): 2-20.

ZHAN M, DONG Y D, ZHAI Z L, et al. Review on Fast Numerical Simulation Method for Plastic Forming[J]. Journal of Mechanical Engineering, 2022, 58(16): 2-20.

[4] CAI Y, LI G Y, WANG H, et al. Development of Parallel Explicit Finite Element Sheet Forming Simulation System Based on GPU Architecture[J]. Advances in Engineering Software, 2012, 45(1): 370-379.

[5] MOZAFFAR M, NDIP-AGBOR E, LIN S, et al. Acceleration Strategies for Explicit Finite Element Analysis of Metal Powder-Based Additive Manufacturing Processes Using Graphical Processing Units[J]. Computational Mechanics, 2019, 64(3): 879-894.

[6] NGUYEN L, SCHILLINGER D. The Multiscale Finite Element Method for Nonlinear Continuum Localization Problems at Full Fine-Scale Fidelity, Illustrated through Phase-Field Fracture and Plasticity[J]. Journal of Computational Physics, 2019, 396(3): 129-160.

[7] XU J P, CHEN X T, ZHONG W, et al. An Improved Material Point Method for Coining Simulation[J]. International Journal of Mechanical Sciences, 2021, 196(11): 106258.

[8] CIHAN M, HUDOBIVNIK B, ALDAKHEEL F, et al. 3D Mixed Virtual Element Formulation for Dynamic Elasto-Plastic Analysis[J]. Computational Mechanics, 2021, 68(3): 1-18.

[9] KARDANI M, NAZEM M, ABBO A J, et al. Refined H-Adaptive Finite Element Procedure for Large Deformation Geotechnical Problems[J]. Computational Mechanics, 2012, 49(1): 21-33.

[10] 冯万林, 夏琴香, 李小龙. 偏心件旋压成形数值模拟网格自适应技术的研究[J]. 轻金属, 2007(10): 67-71.

FENG W L, XIA Q X, LI X L. A Study of Adaptive Mesh Technique in Numerical Simulation of Offset Tube Neck-Spinning[J]. Light Metals, 2007(10): 67-71.

[11] RAY N, SOKOLOV D, REBEROL M, et al. Hex-Dominant Meshing: Mind the Gap[J]. Computer-Aided Design, 2018, 102: 94-103.

[12] HUANG L L, ZHAO G Q, WANG Z L, et al. Adaptive Hexahedral Mesh Generation and Regeneration Using an Improved Grid-Based Method[J]. Advances in Engineering Software, 2016, 102: 49-70.

[13] MIRANDA A C, MARTHA L F. Hierarchical Template-Based Hexahedral Mesh Generation[J]. Engineering with Computers, 2018, 34(3): 465-474.

[14] DUAN J M, TANG H Z. Entropy Stable Adaptive Moving Mesh Schemes for 2D and 3D Special Relativistic Hydrodynamics[J]. Journal of Computational Physics, 2021, 426: 109949.

[15] HU Z, LIU Z. Heat Conduction Simulation of 2D Moving Heat Source Problems Using a Moving Mesh Method[J]. Advances in Mathematical Physics, 2020: 1-16.

[16] CRUTZEN Y, BOMAN R, PAPELEUX L, et al. Lagrangian and Arbitrary Lagrangian Eulerian Simulations of Complex Roll-Forming Processes[J]. Comptes Rendus Mecanique, 2016, 344(4/5): 251-266.

[17] CRUTZEN Y, BOMAN R, PAPELEUX L, et al. Continuous Roll Forming Including In-Line Welding and Post-Cut within an ALE Formalism[J]. Finite Elements in Analysis and Design, 2018, 143: 11-31.

[18] PITZ I, OTTO A, SCHMIDT M. Simulation of the Laser Beam Forming Process with Moving Meshes for Large Aluminium Plates[J]. Physics Procedia, 2010, 5: 363-369.

[19] PERSSON P, STRANG G. A Simple Mesh Generator in MATLAB[J]. SIAM Review, 2004, 46(2): 329-345.

[20] YANG F T, RASSINEUX A, LABERGER C. A Hybrid Meshless-FEM Field Transfer Technique Minimizing Numerical Diffusion and Preserving Extreme Values: Application to Ductile Crack Simulation[J]. Finite Elements in Analysis and Design, 2018, 141: 135-153.

[21] MIGUEL C, NETO D M, OLIVEIRA M, et al. Incremental Volumetric and Dual Kriging Remapping Methods[J]. Finite Elements in Analysis and Design, 2018, 139: 35-48.

[22] KHOEI A R, MOSLEMI H, SHARIFI M. Three-Dimensional Cohesive Fracture Modeling of Non-Planar Crack Growth Using Adaptive FE Technique[J]. International Journal of Solids and Structures, 2012, 49(17): 2334-2348.

[23] ZERAMDINI B, ROBERT C, GERMAIN G, et al. Numerical Simulation of Metal Forming Processes with 3D Adaptive Remeshing Strategy Based on a Posteriori Error Estimation[J]. International Journal of Material Forming, 2019, 12(3): 411-428.

[24] 孔龙星, 汤晓安, 张俊达, 等. 顾及局部特性的自适应3D矢量场反距离权重插值法[J]. 系统工程与电子技术, 2016, 38(7): 1697-1702.

KONG L X, TANG X A, ZHANG J D, et al. Adaptive IDW Interpolation Method Involving Local Behavior for 3D Vector Field[J]. Systems Engineering and Electronics, 2016, 38(7): 1697-1702.

[25] 柴国亮, 苏军伟, 王乐. 一种保持二阶精度的反距离加权空间插值算法[J]. 计算物理, 2020, 37(4): 393-402.

CHAI G L, SU J W, WANG L. An Inverse Distance Weighting Spatial Interpolation Algorithm with Second Order Accuracy[J]. Chinese Journal of Computational Physics, 2020, 37(4): 393-402.

Fast Simulation Strategy of Flow Forming Based on Moving Mesh Method

ZHAN Mei1,2, ZHAI Zhuolei1,2, DONG Yunda1,2, FAN Xiaoguang2, YANG Yiyang2

(1. Research & Development Institute of Northwestern Polytechnical University in Shenzhen, Guangdong Shenzhen 518057, China; 2. School of Materials Science and Engineering, Northwestern Polytechnical University, Xi'an 710072, China)

The finite element (FE) simulation of tube spinning requires a very long computing time due to the large-scale mesh model. The work aims to propose an efficient simulation algorithm based on the moving mesh method that dynamically controls the mesh density and verify the efficiency and reliability of this algorithm. This algorithm could be divided into two parts: dynamic construction of the locally refined hexahedron mesh and data remapping between the old and new mesh. The locally refined mesh was generated and regenerated by dimensional-separated spring analogy method. Meanwhile, the geometric shape of model was precisely described by the cubic spline curves to guarantee the consistency of the mesh reconstruction process. To expedite the data remapping process, the adaptive inverse distance weighted interpolation algorithm was employed to circumvent the laborious neighbor seeking stage. The aforementioned algorithm was used to design and compile a moving mesh method plug-in with the dynamically explicit FE method solver ABAQUS/Explicit, enabling continuous computation of the fast simulation. Based on this plug-in, a fast simulation model of tube spinning with one roller was established. Compared with the fully refined mesh, this simulation model adopting the moving mesh could obtain the correct geometry of the workpiece and enhance the speed by 2-4 times. The proposed algorithm can efficiently simulate the tube spinning process and can further improve the simulation efficiency when combined with the parallel computing.

moving mesh method; flow forming; mesh generation; data remapping; fast simulation

10.3969/j.issn.1674-6457.2024.02.001

TG302

A

1674-6457(2024)02-0001-09

2023-11-11

2023-11-11

广东省基础与应用基础研究基金(2019B1515120047);国家自然科学基金(52130507)

Guangdong Basic and Applied Basic Research Foundation (2019B1515120047); the National Natural Science Foundation of China (52130507)

詹梅, 翟卓蕾, 董赟达, 等. 基于移动网格法的流动旋压快速仿真方法研究[J]. 精密成形工程, 2024, 16(2): 1-9.

ZHAN Mei, ZHAI Zhuolei, DONG Yunda, et al. Fast Simulation Strategy of Flow Forming Based on Moving Mesh Method[J]. Journal of Netshape Forming Engineering, 2024, 16(2): 1-9.