均匀化处理对激光选区熔化GH3536 和GH4169 合金组织和显微硬度的影响

2024-03-05张冬云李健民仪登豪池煜璟张学军

耿 硕,张冬云*,李健民,仪登豪,池煜璟,黄 帅,张学军

(1.北京工业大学 物理与光电工程学院,北京 100124;2.北京市数字化医疗 3D 打印工程技术研究中心,北京 100124;3.中国航发北京航空材料研究院,北京 100095)

航空发动机被誉为现代工业“皇冠上的明珠”,集中体现了国家工业基础和综合国力,而高温合金从开始研发就广泛用于航空发动机,可以说航空发动机与高温合金一直相伴而行。高温合金通常指以镍、钴、铁等元素为基体,能在高达600 ℃及以上温度承受应力,并具有抗氧化与抗腐蚀能力的合金[1-2]。虽然高温合金种类繁多,但应用最广泛的还是镍基高温合金,根据强化机制的不同,高温合金可以分为固溶强化型、沉淀强化型和晶界强化型三类[3-4]。GH3536 和GH4169 分别是固溶强化型合金和沉淀强化型合金的典型代表。

GH3536(Hastelloy X)是一种固溶强化型镍基高温合金,含有较高的Fe 元素。该合金主要由Cr和Mo 等元素进入基体形成固溶强化,其具有优良的加工性能和高温氧化性能。在900 ℃以下,GH3536合金具有中等的持久和蠕变强度,可在1090 ℃短时间工作[5]。GH4169(Inconel 718)是一种沉淀强化型高温合金,主要强化相为面心立方结构的γ′(Ni3(Al,Ti))以及体心四方结构的γ″(Ni3Nb)。GH4169 合金的屈服强度、抗拉强度、持久性能、抗蠕变能力都非常优异,而且还具有良好的耐腐蚀、抗辐射以及良好的焊接性能,该合金在650 ℃以下能够长期服役[6]。这两种合金常用于制造在高温环境下使用的航空发动机燃烧室、飞行器挡板、蜂窝结构隔热层等结构件和承力件。然而,传统成形工艺设计局限大,工艺适应性不高,难以满足航空航天等领域复杂高性能构件的要求。此外,焊接和铸造过程中合金的金属液体流动性差,导致材料性能低,GH3536 合金锻造过程加工硬化会导致加工过程中刀具严重磨损,效率低且成本高。因此,寻找一种设计自由度大且成形效率高的工艺至关重要。

激光选区熔化(selective laser melting,SLM)技术是增材制造技术中最具潜力的技术之一,其利用高能激光束作为能量源,依据三维计算机制图切片模型中规划好的扫描路径选择性熔化铺设到基板上的金属粉末床,随着液态金属的凝固,逐层叠加形成三维实体构件。该工艺无须使用复杂的配套设施,如模具、夹具等,成形工序简单,可成形精密的复杂结构件,并且不受三维模型几何形状的限制[7-10]。所以SLM 工艺应用在航空发动机制造领域上具有显著优势,因此探究SLM 工艺成形高性能GH3536、GH4169 合金具有重要的工程意义。

科研人员对SLM 成形GH3536 合金和GH4169合金的缺陷、组织和力学性能做了一些研究,并取得了一定的研究进展。Tomus 等[11]研究发现,SLM 成形 Hastelloy X 合金中的孔隙是在熔池之间形成的。通过降低激光扫描速度,可以减少孔隙的含量,而增加合金中Mn、Si、S 和C 等含量会降低Hastelloy X 合金的结晶温度,促进裂纹的形成。李勇[12]研究了GH3536 合金 SLM 成形过程,发现随体能量密度的增加,合金中的微裂纹逐渐增多。肖来荣等[13]对SLM 成形的 GH3536 合金进行了热等静压和固溶处理,发现在成形态组织中,可观察到熔池形貌、柱状晶及晶内的胞晶结构,而无析出物。虽然热等静压可以有效愈合缺陷、消除熔池和枝晶,但是会导致M23C6沿晶界连续析出。固溶处理后,大量碳化物会回溶,从而显著提高伸长率。Parimi 等[14]研究了激光功率对 Inconel 718 合金枝晶生长及晶体学织构的影响,结果表明在高功率下可以获得定向纤维织构的柱状晶组织。Zhang等[15-16]研究发现,SLM 成形的IN718 合金经过1080 ℃+980 ℃双固溶处理后,试样基体中弥散析出的 γ′、γ″强化相和晶界析出的 δ 相可以显著提高合金的高温力学性能。

上述研究为SLM 成形GH3536、GH4169 合金的工艺参数和后续热处理提供了参考依据,但目前有关不同温度和时间均匀化处理对SLM 成形GH3536、GH4169 合金组织演变和晶粒尺寸变化的研究较少。由于SLM 技术独特的成形工艺,合金在沿成形方向和沿激光扫描方向经历了不同的热循环,导致其组织不同于传统成形工艺,需要探究适用于SLM 的热处理制度。为此,本工作研究SLM 工艺制备GH3536、GH4169 合金的缺陷特征、微观组织以及不同温度和时间均匀化处理对组织演变、平均晶粒尺寸及显微硬度的影响。

1 实验材料与方法

1.1 实验材料

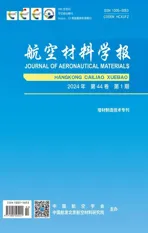

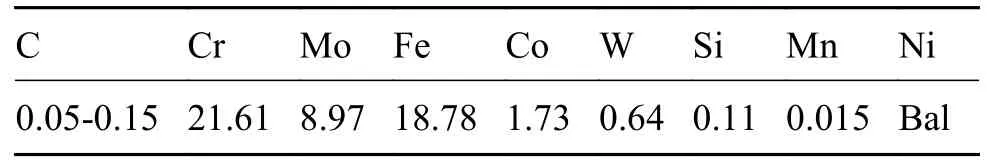

实验材料是由中国航发北京航空材料研究院制备的GH3536、GH4169 粉末,如图1 所示,两种粉末粒度分布均匀,球形度较高,卫星球少,粒径分布在15~60 μm 之间,表1 为GH3536 合金粉末化学成分,表2 为GH4169 合金粉末化学成分。

表1 GH3536 合金粉末化学成分(质量分数/%)Table 1 Chemical composition of GH3536 alloy powder(mass fraction/%)

表2 GH4169 合金粉末化学成分(质量分数/%)Table 2 Chemical composition of GH4169 alloy powder(mass fraction/%)

图1 合金粉末形貌和粒径分布(a)GH3536;(b)GH4169Fig.1 Morphologies and particle size of alloy powders(a)GH3536;(b)GH4169

1.2 实验方法

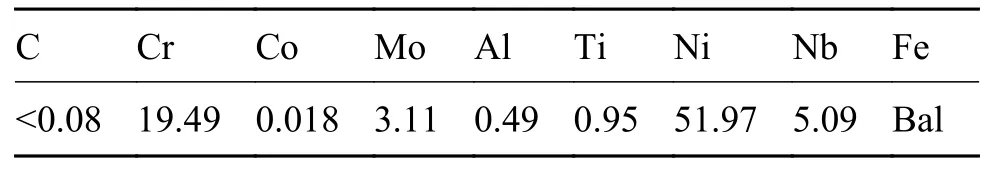

激光选区熔化设备为EOS-M290,该设备配有最大功率400 W 的固体光纤激光器,并具有250 mm×250 mm×325 mm 的成形空间。GH3536 合金的成形参数为激光功率280 W、扫描速度1250 mm/s、扫描间距110 μm 以及铺粉厚度40 μm。GH4169合金的成形参数为激光功率270 W、扫描速度1100 mm/s,扫描间距110 μm 以及铺粉厚度40 μm。两种合金的激光扫描策略如图2 所示,采用条纹状扫描方式,并且相邻两层激光扫描方向旋转 67°。整个成形过程在高纯氩气氛围(99.999%)中进行,以免金属氧化与氮化的问题。

图2 激光扫描策略示意图Fig.2 Schematic diagram of laser scanning strategy

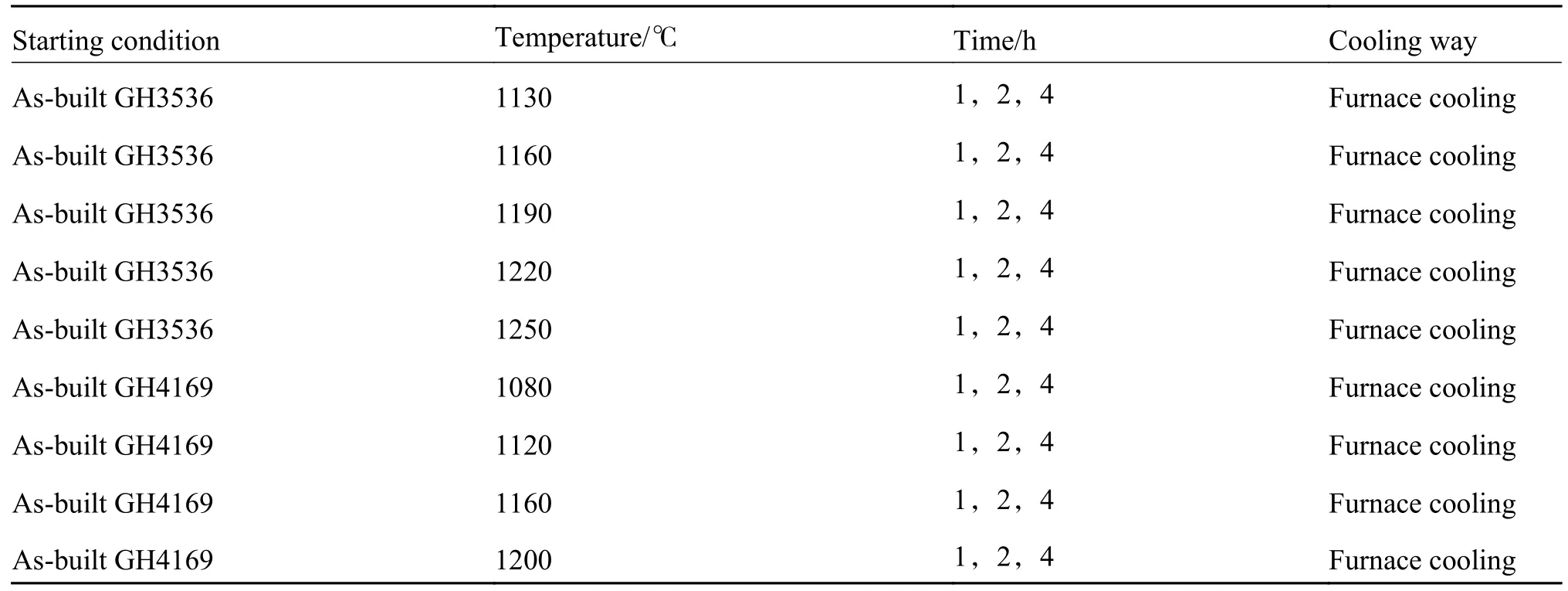

SLM 成形的试样显微组织形貌与传统加工工艺存在显著差异,成形态试样晶粒极为细小,且试样内部热应力大,易发生变形,需采用合适的热处理调控其显微组织与析出相,使其满足使用要求。采用HT40/17 设备对成形态GH3536、GH4169 合金进行均匀化热处理,参考《中国航空材料手册》制定本实验的热处理工艺,升温速率10 ℃/min,冷却方式为炉冷,表3 为GH3536 和GH4169 合金的均匀化热处理方案。

表3 SLM 成形 GH3536 和GH4169 合金采用的热处理制度Table 3 Heat treatment processes used in SLM forming GH3536 and GH4169 alloy

金相试样依次经打磨、抛光和腐蚀处理,GH3536 试样的腐蚀液为王水(HNO3∶HCl=1∶3),GH4169 试样的腐蚀液为Kallings 试剂(100 mL C2H5OH+100 mL HCl+5 g CuCl2),腐蚀后的试样在OLYPMUS-DP72 型光学显微镜下进行宏观组织观察并拍照,用场发射扫描电镜Quanta 650(配备EDS 能谱仪)进行微观组织观察,对选定区域进行成分分析。用Nano measurer 软件对OM、SEM、TEM 等图片中微纳米尺度下的长度、直径和孔径等尺寸统计分析,依据GB/T 6394—2017《金属平均晶粒度测量方法》用该软件对热处理后的GH3536、GH4169 合金的晶粒尺寸进行测量。使用HXD-1000TMC/LCD 自动转塔显微维氏硬度计测量试样的维氏硬度(HV),载荷设定为1.96 N,加载时间为15 s,测试时在试样的不同位置取10 个测试点,相邻测试点间距不低于0.1 mm,去掉测试结果最大值和最小值,剩余硬度值取平均值。

2 结果与分析

2.1 成形态组织

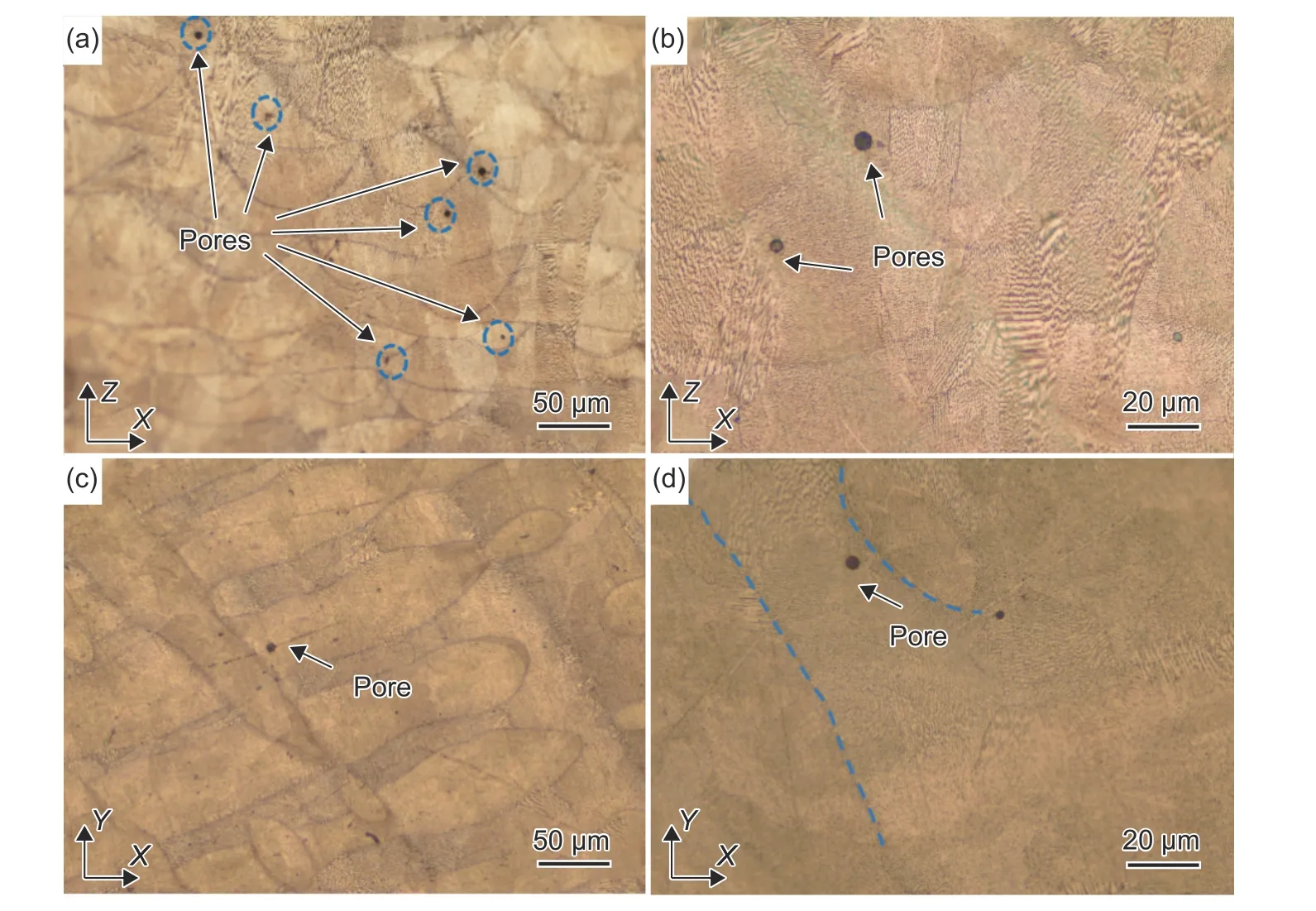

图3 为成形态GH3536 合金的宏观形貌图,图4 为成形态GH4169 合金的宏观形貌图。定义垂直于成形方向的平面为XY面,平行于成形方向的平面为XZ面。在两种合金的XZ面上,出现了大量半圆形熔池形貌;而在XY面上,呈现出激光扫描熔道形貌,同一沉积层间的熔道相互平行,上下两个打印层之间由于扫描策略使得扫描路径发生旋转从而相互交叉,测量交角为67°。如图3 所示,成形态GH3536 合金XY和XZ平面均存在大量缺陷,包括孔洞(气孔、未熔合)和裂纹。试样沿成形方向存在更多裂纹,长裂纹贯穿熔池,已有文献报道此类裂纹属于凝固裂纹[17-18]。如图4 所示,无论XY平面还是XZ平面,成形态GH4169 合金的表面成形质量良好,除了气孔外,没有发现如未熔合、裂纹等其他缺陷。

图3 SLM 成形GH3536 合金OM 图(a),(b)XZ 平面;(c),(d)XY 平面Fig.3 OM images of SLM GH3536 alloy(a),(b)XZ planes;(c),(d)XY planes

图4 SLM 成形GH4169 合金OM 图(a),(b)XZ 平面;(c),(d)XY 平面Fig.4 OM images of SLM GH4169 alloy(a),(b)XZ planes;(c),(d)XY planes

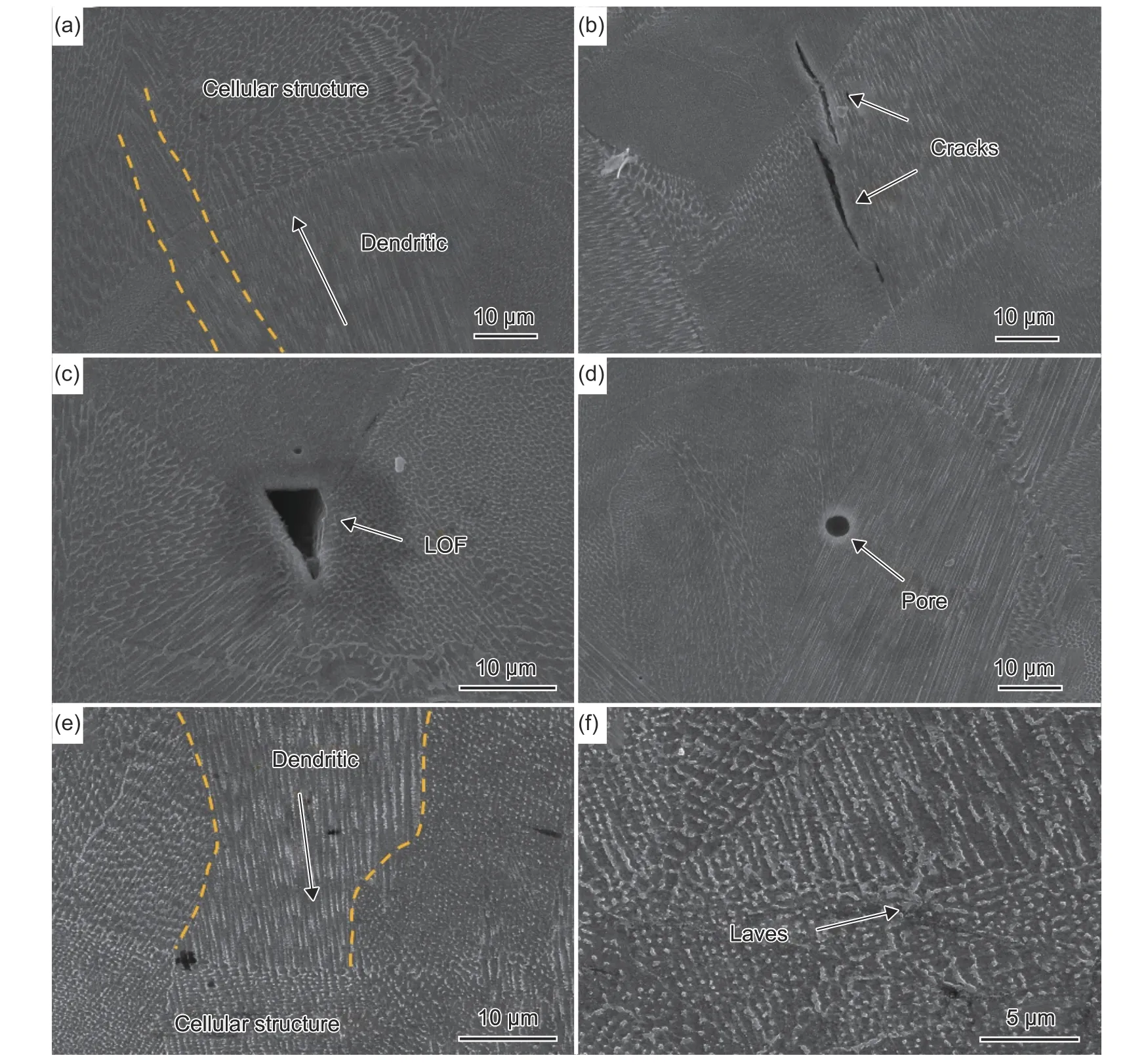

图5 为成形态GH3536 和GH4169 合金的微观组织。两种合金的扇形熔池(图5(a)、(e))主要由细小的胞状晶和枝晶构成,且柱状晶贯穿多个熔池。在SLM 成形过程中,金属粉末在高能激光束的作用下快速熔化,激光照射区域的温度急剧上升,同时熔池的冷却速度极快,导致晶粒生长处于非平衡状态,凝固界面前沿的枝晶逆着最大温度梯度的方向外延生长[19]。观察成形态GH3536 合金的微观组织,发现裂纹(图5(b))沿晶界扩展,裂纹两侧细小的亚晶粒择优取向不同,并且可以明显看出裂纹方向呈一致性,有沿成形方向(垂直于熔池底部)分布的趋势[20]。由于熔池是半圆形,熔池下端存在非重合区域,裂纹由熔池搭接区域处萌生向熔池非重合区域扩展,熔池搭接区经过热循环的反复作用,残存的热应力较大,可以为裂纹萌生提供足够的驱动力。另外,在凝固收尾阶段,固态接近100%,而剩余液态GH3536 无法充分凝固导致的内部空隙形成液膜分离,这与液化裂纹的液膜分离不同,液化裂纹的液膜来自低熔点共晶,并且优先发生在大角度晶界处。未熔合(图5(c))的形状不规则,多出现在熔合线的边界附近,由于激光束呈高斯分布,在熔池边界处的激光能量密度可能不足,而且熔池边界处于高温熔池和低温固态材料之间的过渡区域,当熔池边界处的温度变化较大时,金属流动差不能完全填充前一层的缝隙,会使未熔合的现象更容易发生。气孔(图5(d))随机出现在层内,无明显分布规律,可能是材料熔化时吸收了过多的气体或者没有完全排除气泡而产生的[21]。另外,在成形态GH4169 合金中,组织细小且均匀,观察到了少量的Laves 相,如图5(f)所示,Laves 相属于脆性偏析相,会对材料的力学性能产生影响。类似的现象在其他学者的研究中同样被发现,Zhang 等[16]用SLM 成形Inconel 718 合金时,在成形态试样中的枝晶间通过 TEM 明场相观察发现了Laves 相。

图5 SLM 成形GH3536 和GH4169 合金的显微组织(a)~(d)GH3536 ;(e),(f)GH4169Fig.5 Microstructures of SLM GH3536 and GH4169 alloy(a)-(d)GH3536;(e),(f)GH4169

2.2 热处理态组织

图6 为不同温度、保温时间均匀化热处理后GH3536 合金XZ面的组织形貌。在均匀化热处理后,GH3536 合金中熔池消失,枝晶全部溶解,细小的晶粒合并长大为等轴晶。GH3536 合金晶粒分布表现为交替排列的粗等轴晶区与细等轴晶区,呈“棋盘状”分布。大晶粒占据“棋格”位置,小晶粒围绕大晶粒出现,如图6(b-2)所示,这种现象的主要原因是SLM 成形过程中,在重熔区的金属经历了多次熔化和凝固过程,导致变形应力分布不均,经过均匀化处理后,残余应力释放,为重熔区的晶粒形核提供畸变能[22]。同时,当均匀化温度高于1190 ℃时,GH3536 合金生成退火孪晶(图6(d-3)),从而提高合金强塑性。随均匀化温度的提高和保温时间的延长,晶粒内部短棒状析出相的数量减少。在均匀化温度为1220 ℃和1250 ℃时,晶粒内析出相明显减少,并随着保温时间的延长几乎全部消失。

图6 不同温度和保温时间处理GH3536 合金OM 图XZ 面形貌(a)1130 ℃;(b)1160 ℃;(c)1190 ℃;(d)1220 ℃;(e)1250 ℃;(1)1 h;(2)2 h;(3)4 hFig.6 OM images of GH3536 alloy XZ planes after heat treatment at different temperatures for different time(a)1130 ℃;(b)1160 ℃;(c)1190 ℃;(d)1220 ℃;(e)1250 ℃;(1)1 h ;(2)2 h ;(3)4 h

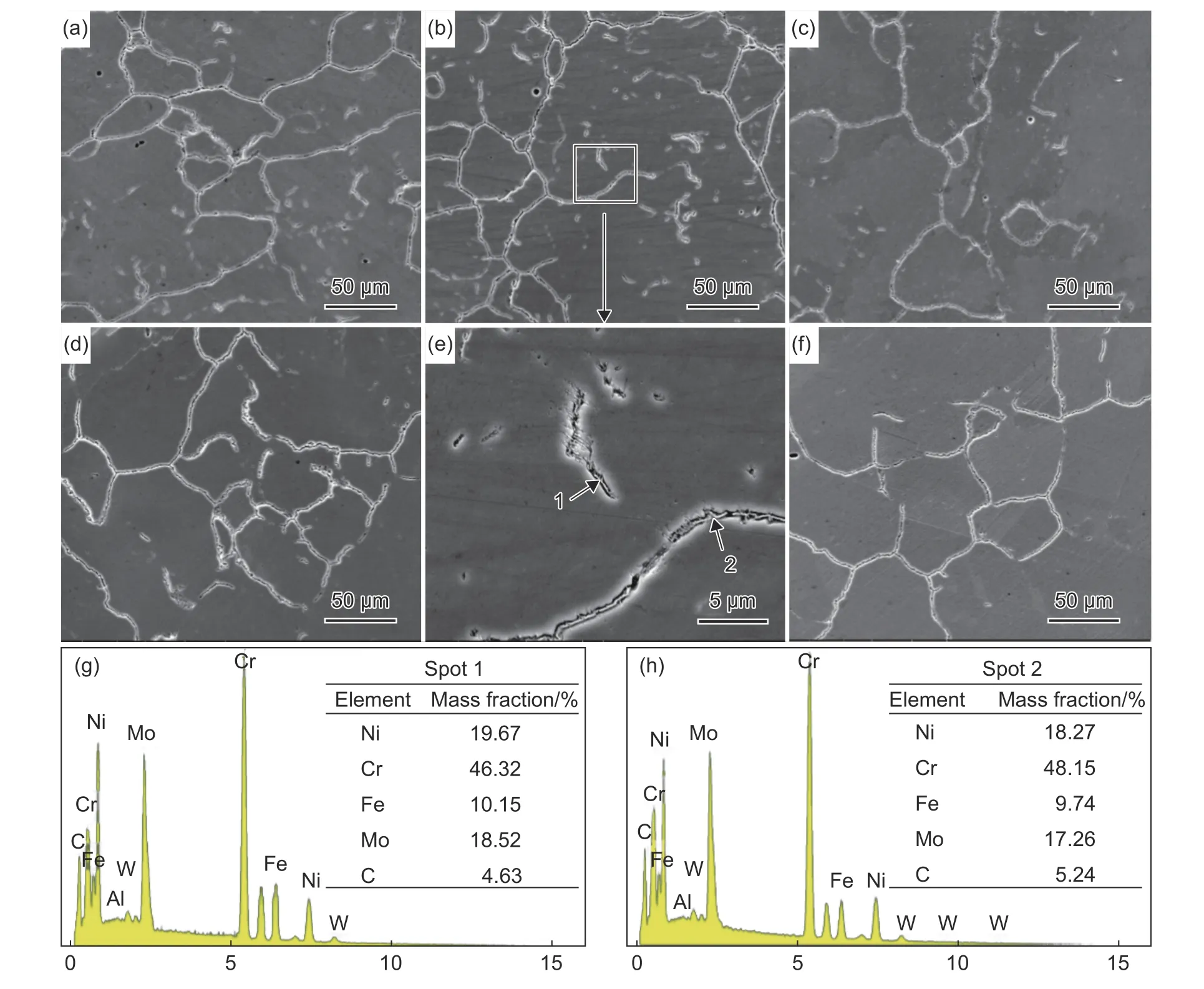

图7(a)~(f)为不同温度下均匀化处理2 h 后GH3536 合金的显微组织,结果显示,在每个试样的晶界处都观察到了灰白色的析出相,同时晶内也有少量的灰白色相存在。随均匀化温度的升高,晶内的灰白色析出相逐渐减少。当均匀化温度升至1250 ℃时,几乎无法观察到晶内的析出相,析出相集中在晶界附近。通过对晶界和晶内的灰白色析出物进行EDS 分析(图7(g),(h)),发现两种析出物成分相似,均富含Cr 元素,结合文献分析[23-24],判定这种析出相为M23C6型碳化物。成形态GH3536合金基体固溶的Cr、Mo 等元素合金化效果好,这些元素溶入基体晶格中,原子间相互作用产生晶格畸变,晶格畸变会阻碍位错运动,限制滑移的进行。均匀化处理后,部分元素析出,和C 原子形成碳化物,同时晶格畸变减弱,位错运动的阻碍程度降低,SLM 过程中积累的应力得到释放。

图7 不同均匀化温度保温2 h 后GH3536 合金SEM 图(a)1130 ℃;(b)1160 ℃;(c)1190 ℃;(d)1220 ℃;(e)图7(b)中局部放大图;(f)1250 ℃;(g)Spot 1 能谱;(h)Spot 2 能谱Fig.7 SEM images of GH3536 alloy after heat treatment at different temperatures for 2 hours(a)1130 ℃;(b)1160 ℃;(c)1190 ℃;(d)1220 ℃;(e)enlargement of Fig.(b);(f)1250 ℃;(g)EDS of Spot 1;(h)EDS of Spot 2

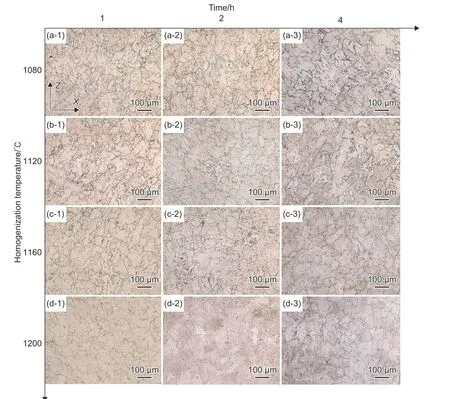

图8 为不同温度和保温时间均匀化热处理后GH4169 合金XZ面的组织形貌。均匀化热处理后,原始成形态的GH4169 合金熔池形貌消失,细小的枝晶合并长大,组织明显奥氏体化,且晶界不明显,这与晶界上的析出相有关。与前文热处理后得到GH3536 合金类似,晶粒呈“棋盘状”分布。GH4169 合金均匀化处理后晶粒内部出现了更多平行的孪晶结构,1200 ℃热处理后GH4169 合金中孪晶明显减少。GH4169 合金层错能较低,在热处理后新相析出形核的过程中会伴有大量的层错生成,层错会形成孪晶。相较于其他热处理制度,1200 ℃热处理后GH4169 合金中孪晶明显减少。随着均匀化温度的提高和保温时间的延长,GH4169合金的晶粒逐渐长大,晶界也由原来的平直逐渐变曲折,等轴化趋势显现,晶内成分更加均匀化。1200 ℃热处理后GH4169 合金中孪晶明显减少。

图8 不同温度和保温时间处理GH4169 合金XZ 面OM 图形貌(a)1080 ℃;(b)1120 ℃;(c)1160 ℃;(d)1200 ℃;(1)1 h ;(2)2 h;(3)4 hFig.8 OM images of GH4169 alloy XZ planes after heat treatment at different temperatures for different time(a)1080 ℃;(b)1120 ℃;(c)1160 ℃;(d)1200 ℃;(1)1 h;(2)2 h;(3)4 h

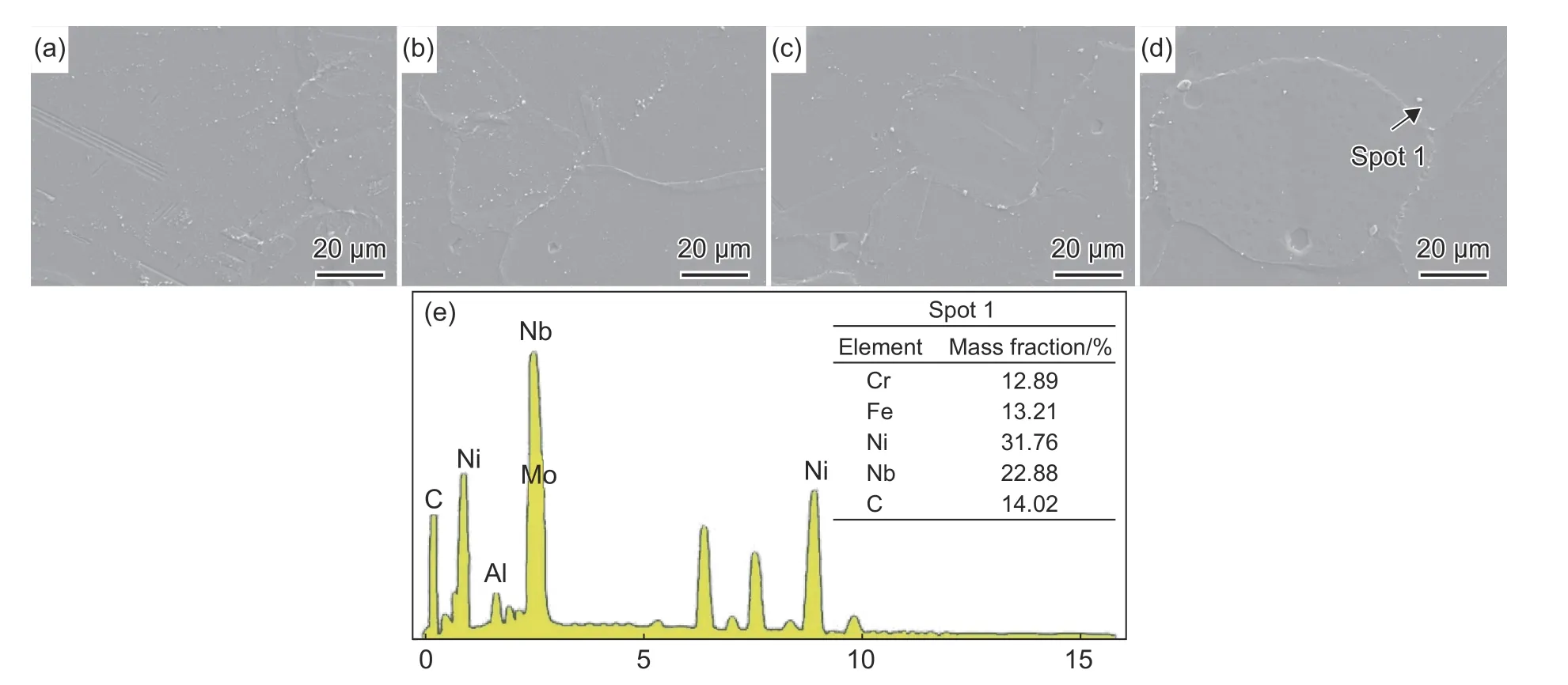

进一步对不同温度均匀化处理2 h 后GH4169试样进行SEM 分析,如图9 所示,均匀化处理后,GH4169 合金内部Laves 相或偏析均充分溶解,有白亮色的相析出,EDS 检测发现,白亮色析出相中Nb 和C 的含量居高,结合文献分析,分析为NbC析出,未发现强化相γ′和γ″。成形态GH4169 合金经过均匀化处理后,大部分Laves 相溶解进基体,Nb 元素大量释放,在保温阶段与C 原子形成碳化物在晶界和晶内析出,而γ′和γ″相的析出温度较低,均匀化温度超出两者的析出温度区间,γ′和γ″相不会析出。γ′和γ″相会对位错的运动产生阻碍作用,其形态、数量及分布都会影响材料性能[25-26]。随着均匀化温度的增加,在晶界上的析出相明显增多。当均匀化温度为1080 ℃时,晶内有颗粒状的析出相弥散分布,晶界上的析出相较少。当均匀化温度升到1120 ℃时,相较于前者晶界上析出量更多,析出相更加均匀连续,说明均匀化程度明显提高。当均匀化温度提升至1160 ℃时,晶界上的球状析出相长大明显。当均匀化温度提升至1200 ℃时,晶界上的析出相尺寸最大。

图9 不同均匀化温度保温2 h 后GH4169 合金的SEM 图(a)1080 ℃;(b)1120 ℃;(c)1160 ℃;(d)1200 ℃;(e)Spot 1 能谱Fig.9 SEM images of GH4169 alloy after heat treatment at different temperatures for 2 hours(a)1080 ℃;(b)1120 ℃;(c)1160 ℃;(d)1200 ℃;(e)EDS of Spot 1

2.3 均匀化处理后合金平均晶粒尺寸

图10 为不同均匀化制度对GH3536 和GH4169合金晶粒尺寸的影响。由图10(a)可以发现,随着均匀化温度的提高和保温时间延长,GH3536 合金晶粒尺寸逐渐增大。均匀化温度为1130 ℃和1160 ℃时,GH3536 合金的晶粒尺寸较小,约为50~70 μm;在1190 ℃,4 h 的热处理制度下,晶粒尺寸显著增大。相比保温1、2 h,晶粒尺寸增加到90 μm左右;在1220 ℃和1250 ℃下,晶粒尺寸急剧增大,尺寸集中在90~100 μm。由图10(b)可以看出,与GH3536 合金一致,随着均匀化温度的升高,GH4169 合金晶粒逐步长大,保温时间的延长,晶粒大小也呈现增大的趋势。由于GH4169 热处理后出现了大量的退火孪晶,导致平均晶粒尺寸较小,1080 ℃、1 h 热处理后晶粒尺寸小于60 μm,1200 ℃、2 h 和1200 ℃、4 h 热处理后晶粒尺寸大于80 μm。

图10 不同温度和保温时间均匀化处理后两种合金晶粒尺寸(a)GH3536;(b)GH4169Fig.10 Grain size of the two alloys after heat treatment at different temperatures for different time(a)GH3536;(b)GH4169

2.4 显微硬度

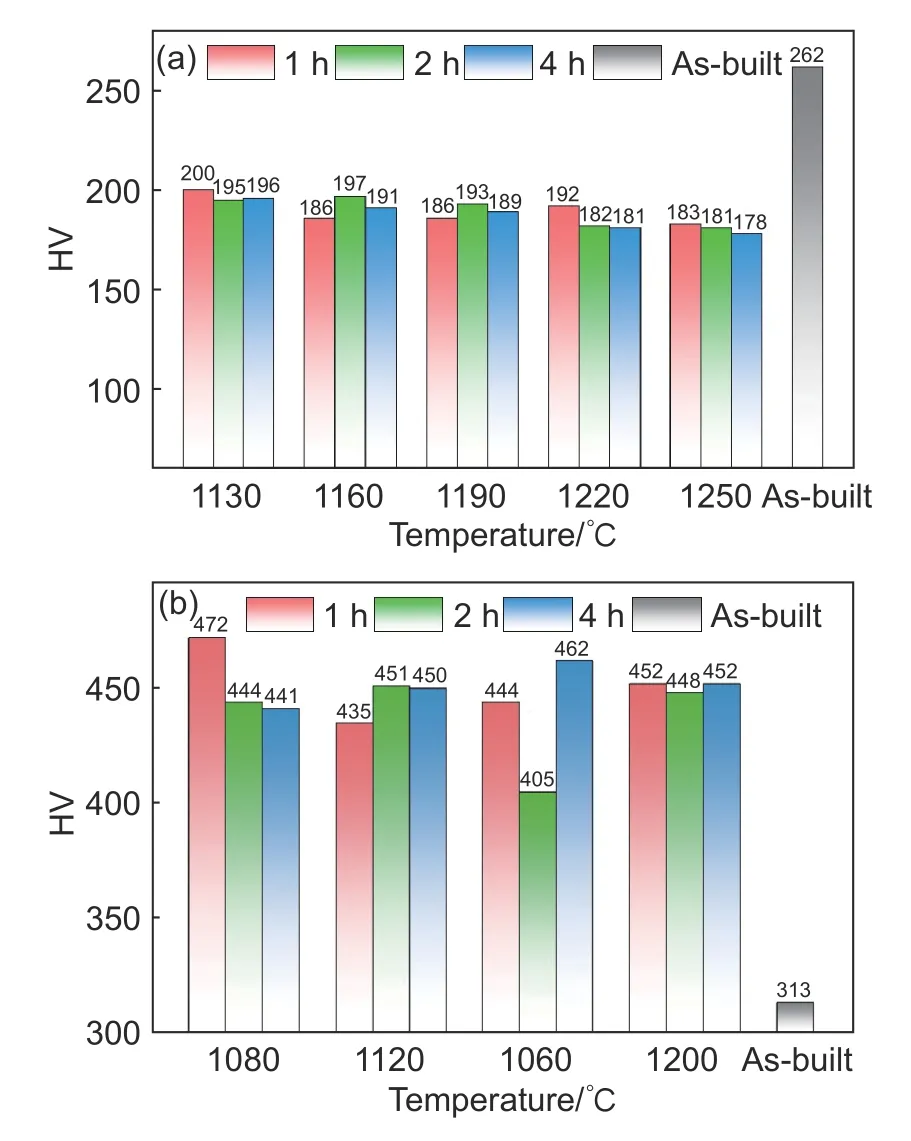

图11 为均匀化处理后GH3536 和GH4169 合金的显微硬度。从图11(a)可以看出,成形态GH3536 合金的平均硬度为262HV。在经过均匀化处理后,所有试样硬度均在 178~200HV 之间,并且随均匀化温度的升高,GH3536 合金的硬度呈下降趋势。在经过均匀化处理后,GH3536 试样硬度下降的原因主要有两方面:第一,GH3536 合金晶粒尺寸变大,晶内存在许多细小枝晶合并长大为等轴晶,细晶强化作用减弱;第二,均匀化处理后,合金内部位错塞积缠绕作用减弱。

图11 不同温度和保温时间均匀化处理两种合金的维氏硬度(a)GH3536;(b)GH4169Fig.11 Vickers hardness of the two alloys after heat treatment at different temperatures for different time(a)GH3536;(b)GH4169

从图11(b)可以看出,成形态GH4169 的平均硬度为313HV。与GH3536 合金相比,经过均匀化热处理后的GH4169 合金硬度显著增大,在430~450HV 之间。GH4169 合金硬度变化不同于GH3536合金,GH4169 合金属于沉淀强化型高温合金,热处理随炉冷却过程中,枝晶间少量的脆性 Laves 相逐步溶解,不同程度析出的NbC 分布于基体中,NbC 具有较高的硬度,弥散分布起到细化强化钉扎位错的作用,使合金硬度得到升高。随着均匀化温度和保温时间的增加,晶粒度升高,同时NbC 的析出量增多,二者均使硬度值有不同程度的提升。

3 结论

(1)成形态GH3536 合金中存在较多缺陷(气孔、裂纹、未熔合),其中裂纹沿成形方向分布,未熔合主要分布在熔合线附近;成形态GH4169 合金中存在少量随机分布气孔,无明显其他缺陷,且结合良好。两种合金的扫描熔道(XY面)和鱼鳞状熔池(XZ面)清晰可见,由细小枝晶组成的柱状晶贯穿熔池生长。

(2)经均匀化处理后,GH3536 和GH4169 合金组的熔池和熔道形貌消失,均匀化程度提高,晶粒发生再结晶后长大为等轴晶,且出现孪晶组织。GH3536合金微观组织中晶界和晶内有灰白色M23C6析出,随着均匀化温度升高呈现减少的趋势;GH4169 合金微观组织中晶界和晶内有白色的NbC 析出,随着均匀化温度升高有所减少。

(3)随着均匀化温度升高和保温时间延长,GH3536、GH4169 合金的晶粒不断长大。其中,GH3536 合金的晶粒尺寸从1130 ℃,1 h 的48.5 μm增大到1250 ℃,4 h 的100.9 μm,同比增大了106.8%。GH4169 的晶粒尺寸从1080 ℃,1 h 时的57 μm 增大到1200 ℃,4 h 时的87.4 μm,同比增加了53.3%。

(4)与成形态相比,GH3536 合金经过均匀化处理后显微硬度下降明显,由原来262HV 下降到180~190HV 左右,随均匀化温度提高和保温时间延长,显微硬度略微下降。与之相反,GH4169 合金经过均匀化处理后硬度提高。当均匀化温度为1080,1120,1160,1200 ℃时,均匀化热处理后试样的显微硬度均保持在430~450HV 左右,明显高于成形态试样的313HV。