航空典型金属材料增材制造组织、缺陷、表面、构型研究进展

2024-03-05张学军陈冰清

张学军,陈冰清

(1.中国航发增材制造技术创新中心,北京 100095;2.中国航发北京航空材料研究院 3D 打印研究与工程技术中心,北京 100095)

金属增材制造也被称为3D 打印,是继铸造、锻造之后发展起来的又一种先进的成形方法。金属增材制造是基于离散-堆积原理,通过材料逐层堆积来实现零件制造。它是利用切片软件将成形零件3D 数模沿横向切成一系列“薄片”,打印设备按照规划路径打印出每一层“薄片”,层层“薄片”自下而上叠加形成三维实体零件[1-3]。

金属增材制造可根据送进材料方式不同,分为直接能量沉积(directed energy deposition,DED)、粉末床熔融(powder bed fusion,PBF)两类。根据热源和打印材料形态不同,又细分为激光选区熔化(selective laser melting,SLM)、电子束选区熔化(electron beam selective melting,EBSM)、激光直接熔化成形(laser direct melting deposition,LDMD)、电子束熔丝沉积成形(electron beam freeform fabrication,EBF)、电弧熔丝成形(wire and arc additive manufacturing,WAAM)等[4-6]。

与传统铸造、锻造方法相比,金属增材制造技术的主要优势是:不需要模具、型壳、型芯等辅助制品,制造初始投入少,制造流程短、周期短;研制过程中可随时修改零件3D 数模,能够实现快速迭代[7-8]。此外,增材制造还有其他优势,例如材料利用率高、生产成本低、可用于复杂结构成形,可实现结构轻量化、一体化设计和制造等[9-10];但不是所有增材制造零件都具有这些优势,这与零件构型、功能、生产批量密切相关。

增材制造技术开始于20 世纪80 年代,从2012年开始被广泛关注,被认为是未来“颠覆性技术”之一,吸引了全球多个大学、研究机构、企业、政府机构的广泛参与。到目前为止,增材制造技术研究、领域应用、产业发展,都取得了显著进展[11-18]。

在航空领域,金属增材制造零件应用发展很快。国外,GE、罗罗、普惠、赛峰、波音、空客等开展了大量研制工作,其中燃油喷嘴、传感器外壳、热交换器、粒子分离器、燃烧室混合器、钛铝叶片、整体叶轮、轻质接头、扰流板等实现了应用[19-21]。国内,中国航发、中国航空工业、中国商飞等单位也投入了大量人力物力,研制了喷嘴/喷杆类、管路/壳体类、支板/支架/拉杆类、机匣/环形件类、盘/片类、短梁/框梁类、点阵/格栅类等结构和零件,部分零件实现了应用。

在航空领域,金属增材制造技术研究不断深入。国内外在基于增材制造的新材料设计和制备、材料和零件打印工艺开发、材料热处理和零件表面处理、微缺陷和复杂结构检测评价、模拟仿真和新设备开发等方面开展了大量的全流程研究工作[22-30],关键共性技术被不断突破,正是这些技术的研究和突破,推动了上述零件在航空领域的应用。

金属增材制造零件是由成千上万条焊道沿着不同方向堆叠而成,其本质是焊接,其内在机制遵循焊接原理和规律。所以,不管哪个环节的技术研究,都要面对打印材料和零件的气孔、裂纹、夹杂、未熔合、变形、性能等问题,对于航空关键结构,可归纳为两方面:一是组织、缺陷特征及对寿命、可靠性的影响规律;二是影响结构服役性能的要素和控制方法。

针对上述问题,中国航发增材制造技术创新中心开展了大量的应用基础研究工作,本文分析中心近些年获得的研究数据和研究中发现的一些现象,总结一些共性规律,期望能为结构设计和应用评价提供参考。

1 金属增材制造组织

1.1 组织接续生长特征

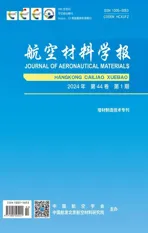

金属增材制造是热源快速熔化金属形成熔池,熔池连续快速凝固形成焊道,多条焊道搭接铺展形成焊层,层层叠加形成结构的过程,激光选区熔化堆叠过程见图1。热源快速扫描时,形成的熔池很小,金属熔化和凝固速度很快,后一层对前一层局部重熔,分层扫描凝固过程不连续,这个过程决定了增材制造组织呈接续生长特征。

图1 激光选区熔化堆叠示意图Fig.1 Diagram of selective laser melting(SLM) stack

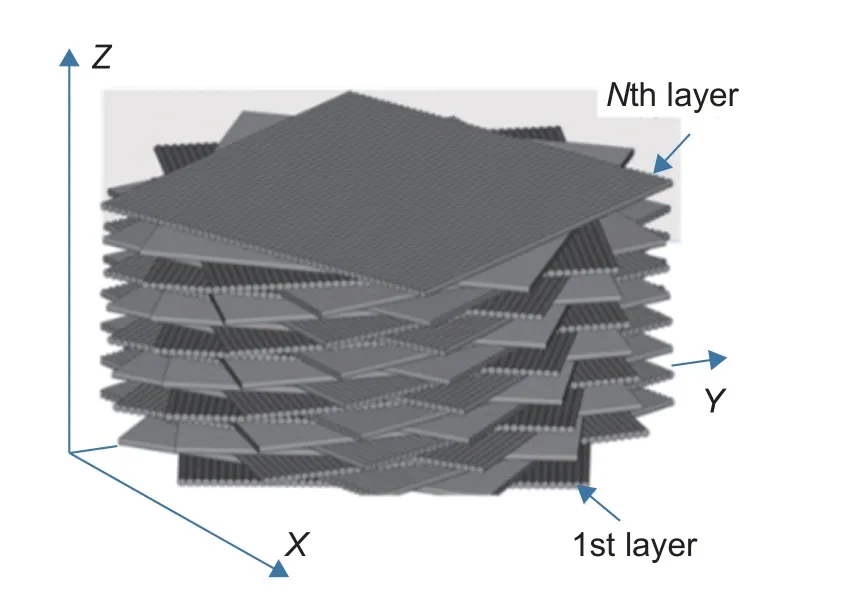

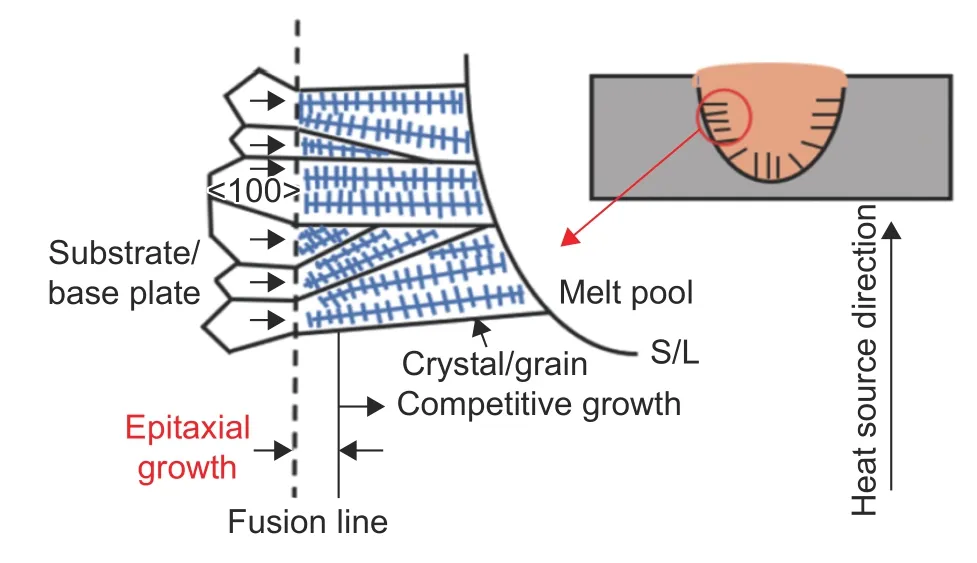

根据凝固理论,外延生长和择优生长是熔池凝固的典型特征。液态金属的结晶过程起始于固液界面处的基体晶粒表面。新晶粒形核后,以与基体晶粒相同的晶体学取向向熔池中心生长,即外延生长。晶粒长大过程中,沿择优生长方向的长大速度最快;同时,垂直于熔池固液界面方向的温度梯度最大、散热速度最快,更有利于晶粒生长。因此,当晶粒的择优生长方向与最大温度梯度方向一致时,晶粒生长速度最快,并阻碍处于不利位向的晶粒生长,从而形成具有一定取向的柱状晶组织,即择优生长(图2)[31]。增材制造的层层堆叠过程,就是外延生长和择优生长不断重复的过程,最终在纵向形成跨越多层沉积层的柱状晶(图3)。

图2 外延生长与择优生长示意图[31]Fig.2 Schematic diagram of epitaxial crystallization and orientation growth[31]

图3 TB6 钛合金激光直接熔化成形组织接续生长形貌(1 号晶粒穿越9 层,2 号晶粒穿越11 层)Fig.3 Continuous growing microstructure morphology of TB6 titanium alloy formed by laser direct melting deposition(LDMD)(Grain 1 through 9 layers,Grain 2 through 11 layers)

1.2 组织接续生长影响因素

(1)合金影响

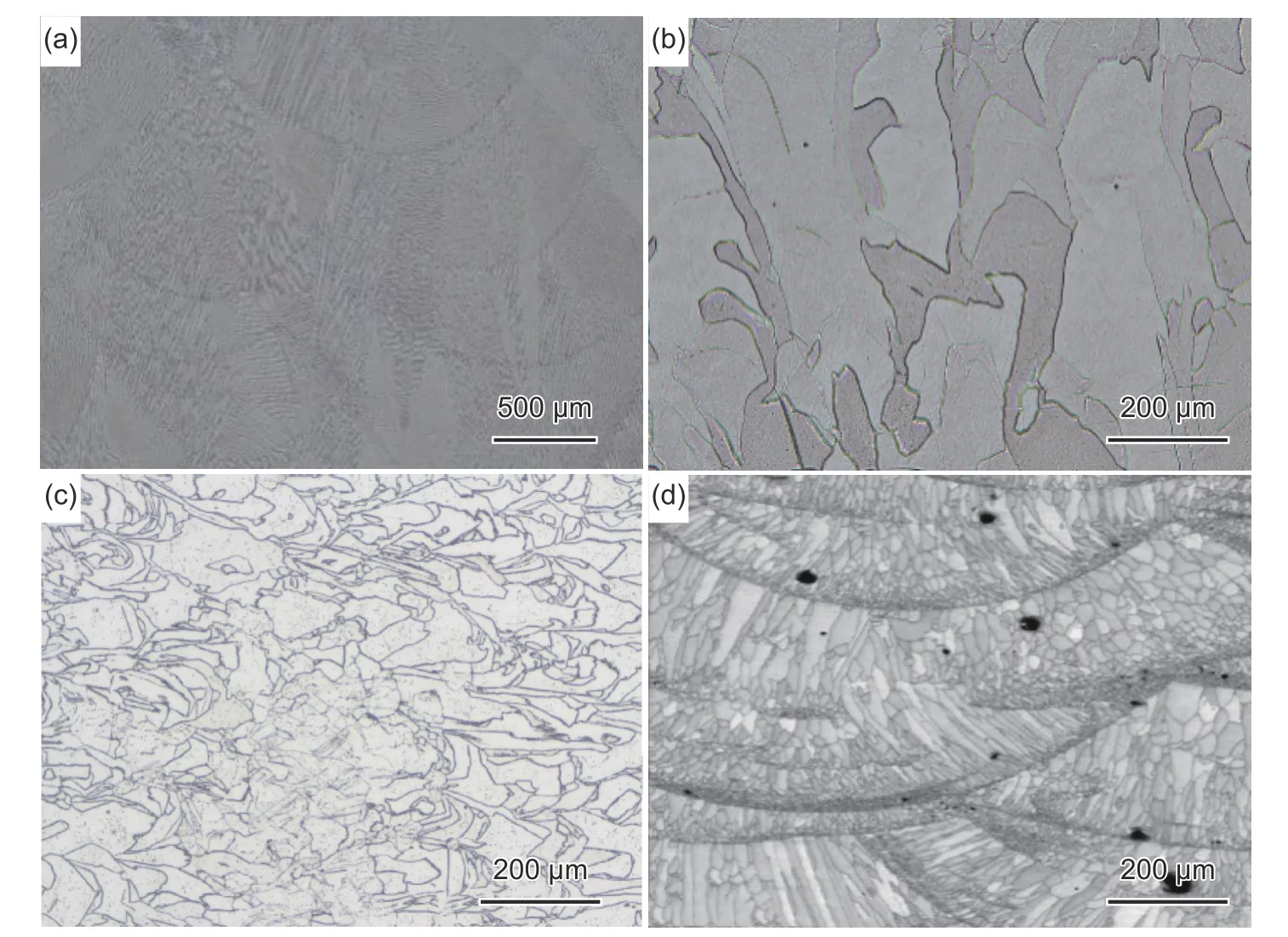

镍、钴、钛及其合金都有较强的组织接续生长能力,激光选区熔化柱状晶一般可以穿越2~5 个焊层,呈相互交叉、啮合、嵌套状态(图4(a)~(c))。增材制造熔池结晶遵循金属凝固理论,取决于凝固前沿温度梯度G和凝固速度R。与铸造相比,增材制造熔池尺寸很小,熔池与固态金属界面曲率极大,固液界面法线方向连续变化,当最大温度梯度与界面晶粒易结晶取向一致时,晶粒就接续生长,不一致时生长被抑制,从而形成了相互交叉、啮合形貌的柱状晶。另外,激光选区熔化相邻两层焊道存在67°交角,熔池最大温度梯度方向周期性变化,原有的生长方向不再是最优的结晶方向,晶粒停止生长。由于这种周期性变化,促进了纵向柱状晶组织呈交叉、啮合、嵌套式生长。铝合金组织接续生长趋势一般较弱,只有少数柱状晶接续生长穿越到下一层(图4(d))。

图4 不同合金激光选区熔化组织接续生长特征(a)GH4169,Z 向;(b)TB6,Z 向;(c)GH5188,Z 向;(d)AlMgSc,Z 向Fig.4 Continuous growing microstructure characteristics of different SLM alloys(a)GH4169,Z-direction;(b)TB6,Z-direction;(c)GH5188,Z-direction;(d)AlMgSc,Z-direction

(2)工艺方法和参数影响

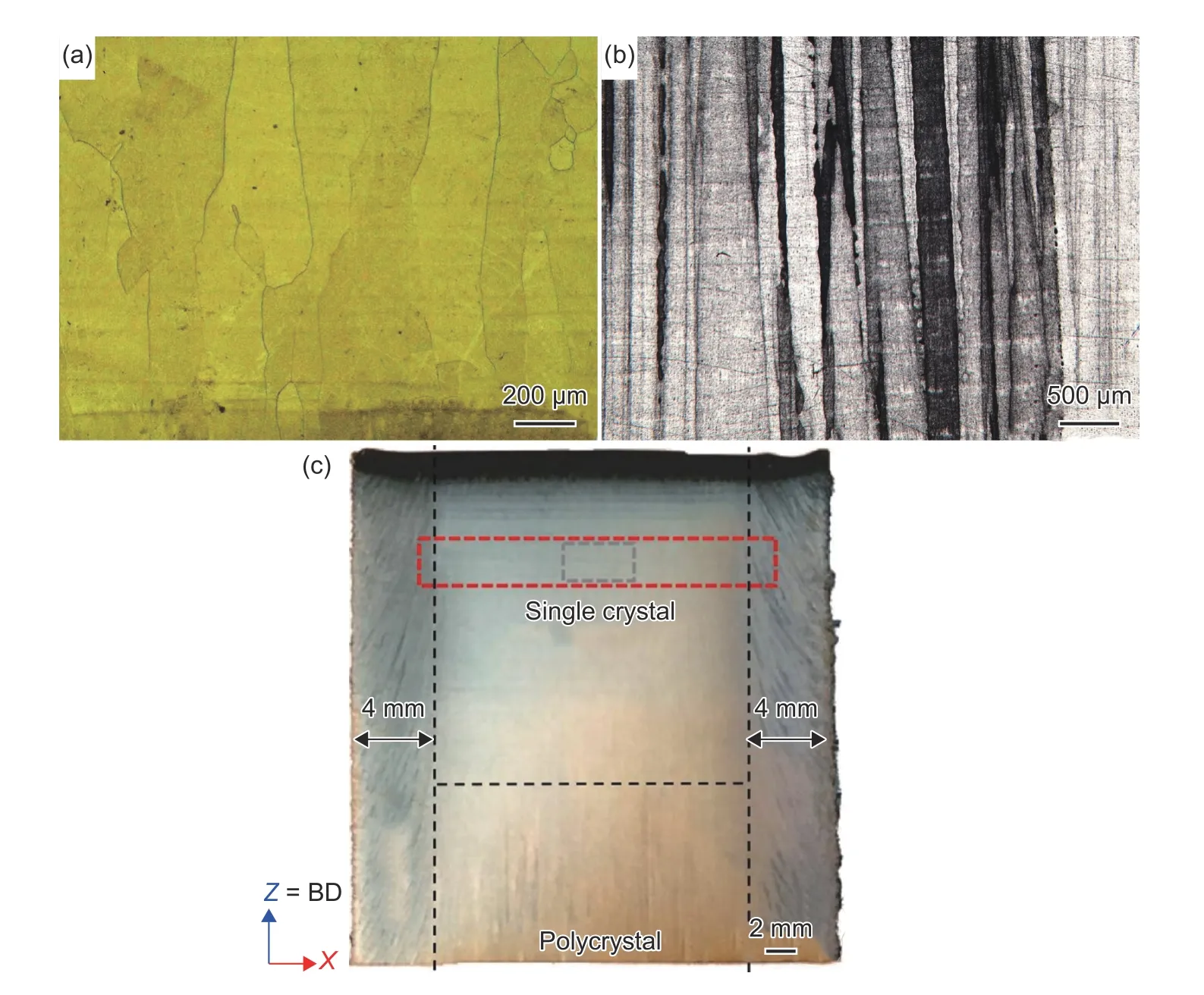

不同成形方法热源斑点直径、扫描速度、线能量密度不同,形成的熔池尺度、形状和凝固速度不同。激光选区熔化熔池宽度约0.1~0.2 mm,电子束选区熔化熔池宽度约0.5~2.0 mm,扫描速度快,熔池凝固时间极短,熔池不稳定。激光直接熔化、电子束熔丝、电弧熔丝熔池宽度可达10 mm 以上,扫描速度慢,熔池凝固时间较长,扫描方向变化简单,熔池相对稳定。因此,直接能量沉积(DED)相比于粉末床熔融(PBF),更容易建立接续生长的条件,一般更容易形成大尺度的柱状晶。电子束选区熔化由于有1000~1150 ℃的预热,有利于建立稳定的结晶环境,特别容易形成柱状晶,单个柱状晶可长至几到几十毫米,甚至可长成单晶组织(图5)[32]。

图5 激光直接熔化和电子束选区熔化组织接续生长特征(a)TB6,激光直接熔化Z 向;(b)GH4169,电子束选区熔化Z 向;(c)镍基单晶高温合金,电子束选区熔化Z 向[32]Fig.5 Continuous growing microstructure characteristics of alloys formed by LDMD and electron beam selective melting(EBSM)(a)LDMD TB6,Z direction;(b)EBSM GH4169,Z direction;(c)EBSM Ni-base single crystal superalloy,Z direction[32]

1.3 组织对力学性能的影响

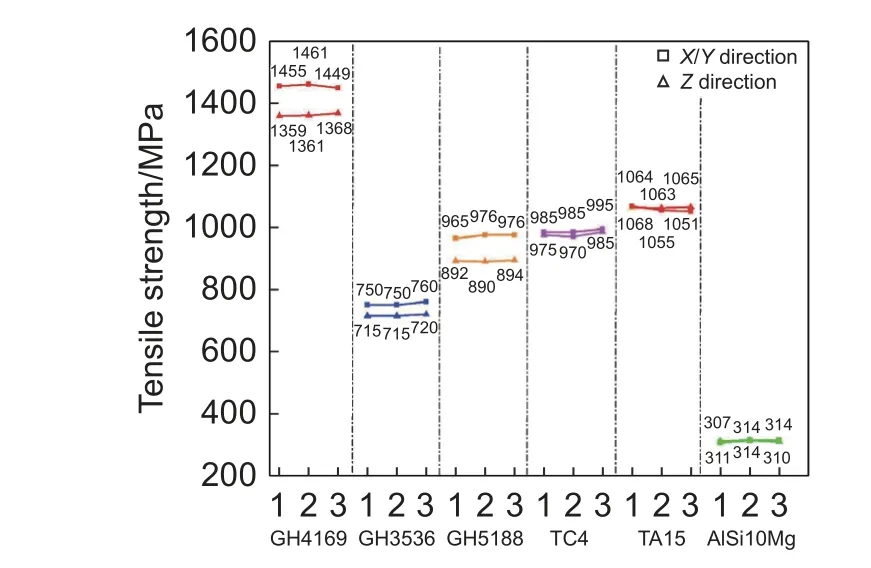

增材制造组织沿着纵向接续生长形成不同尺度的柱状晶,其尺寸、形貌影响材料的力学性能。通常,沿着柱状晶方向的定向凝固合金,强度较高,垂直柱状晶方向,强度较低[33];但增材制造形成的柱状晶不完整,呈交叉、啮合、嵌套状态,即“断头晶”,这样的柱状晶往往降低了强度,表现为横向强度高、纵向强度低,且柱状晶长宽比越大、越平直,材料横纵强度差越大。图6 是GH3625、TA15、TC18、TC4 合金激光直接熔化成形材料在标准热处理制度下的横向和纵向抗拉强度,横向强度均比纵向高。这是由于激光直接熔化成形的柱状晶长宽比大、晶界平直,平直晶界在切向应力下更容易滑移开裂。图7 是六种合金激光选区熔化成形材料在标准热处理下的横向和纵向抗拉强度,GH4169、GH3536、GH5188 合金横向抗拉强度比纵向高,TC4、TA15 合金横向偏低或相当,AlSi10Mg 合金横向、纵向性能相当。这是由于镍基、钴基合金激光选区熔化柱状晶相对发达,钛合金柱状晶不发达且呈交叉、啮合、嵌套状态,铝合金以较为细小的等轴晶为主,这种组织形貌差异影响了材料的横向、纵向性能。

图6 不同合金激光直接熔化成形横向和纵向性能Fig.6 Transverse and longitudinal mechanical properties of LDMD different alloys

图7 激光选区熔化典型合金横向和纵向性能Fig.7 Mechanical properties of typical SLM alloys in transverse and longitudinal direction

2 金属增材制造缺陷

2.1 气孔

气孔是金属增材制造最常见缺陷[34-37],气孔降低了结构有效工作截面,增加了应力集中,过多的气孔降低了结构静强度和疲劳性能。增材制造气孔可以用致密度、数量、尺寸三个指标描述。

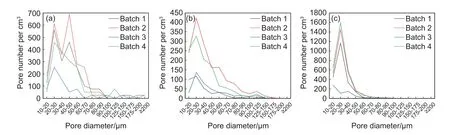

增材制造钛合金、高温合金、铝合金等金属材料中存在大量气孔。镍基高温合金、钛合金中,每立方厘米内的气孔数量约为1000 个,而铝合金每立方厘米内的气孔数量可达约3000 个。由于CT 设备检测精度有限,检测时只统计了直径大于10 μm 的气孔。激光选区熔化气孔直径主要分布在10~70 μm 之间,约占总数的99%以上,分布峰值约20~40 μm,直径超过400 μm 的气孔极少(图8)。激光直接熔化、电子束熔丝、电弧熔丝成形金属中气孔数量要少得多,但气孔直径一般较大,可达1 mm 以上。

图8 激光选区熔化三类合金气孔数量和最大直径(4 批次统计值)(a)TC4;(b)GH4169;(c)AlSi10MgFig.8 Pore number and maximum diameter of three types of SLM alloys(statistical values of 4 batches)(a)TC4;(b)GH4169;(c)AlSi10Mg

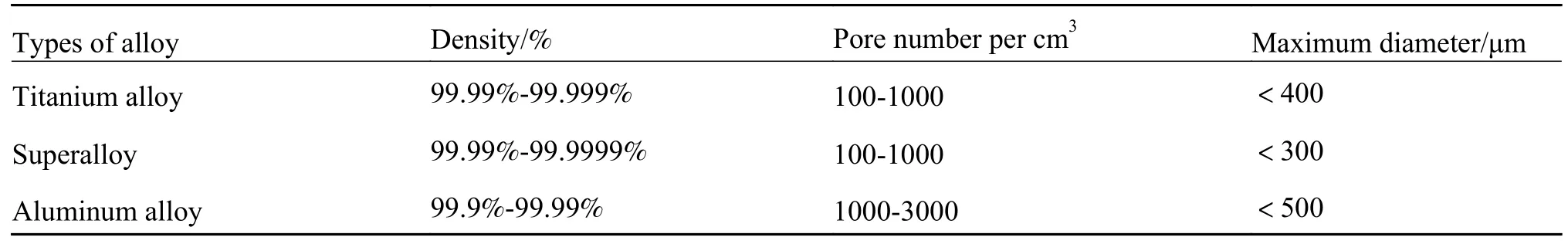

表1 是采用微纳CT 检测ϕ5 m 试样,获得钛合金、镍基高温合金、铝合金的致密度、气孔数量、气孔直径的多批次统计值。由表1 可以看出,同种合金不同批次的试样致密度、气孔数量、气孔直径差异很大,这与粉末、工艺参数、扫描策略有关。

表1 激光选区熔化三类合金致密度、气孔数量和最大直径(统计值)Table 1 Density,pore number and maximum diameter of three types of SLM alloys(statistical values)

增材制造气孔形成有三种途径:

(1)卷入型气孔。激光熔化粉末时形成“匙孔效应”,在液态金属中的激光束末端形成一个运动的不稳定的空腔,激光束快速移动时,不稳定的空腔被凝固在金属中而形成气孔[33]。

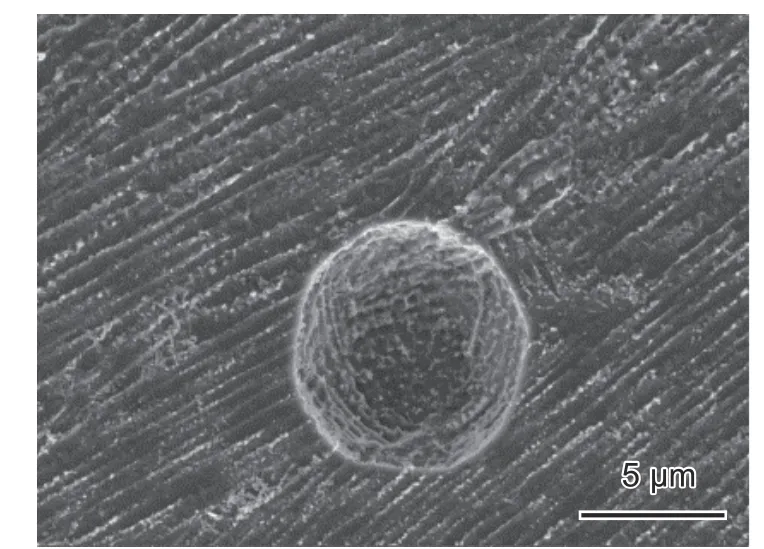

(2)带入型气孔。气体主要由空心粉末带入,粉末熔化后空心粉末内的气体来不及上浮逸出形成气孔,气孔的大小和形貌与空心粉中的孔洞相似。

(3)析出型气孔。气体主要来源于粉末表面吸附、溶解析出、反应析出等。气泡在液态金属中经历形核、长大、逸出过程,气泡最终是否形成气孔,取决于气泡是否能够在金属凝固之前逸出熔池。

激光选区熔化由于熔化和凝固过程极快,粉末吸附和溶解的气体、空心粉中的气体来不及长大和逸出,大多形成了几至几十微米随机分布的气孔(图9)。因此,受潮粉末、空心粉率高的粉末,成形的材料致密度下降、气孔数量急剧增加。

图9 GH4169 合金激光选区熔化过程形成的气孔Fig.9 Pores formed in GH4169 alloy during SLM process

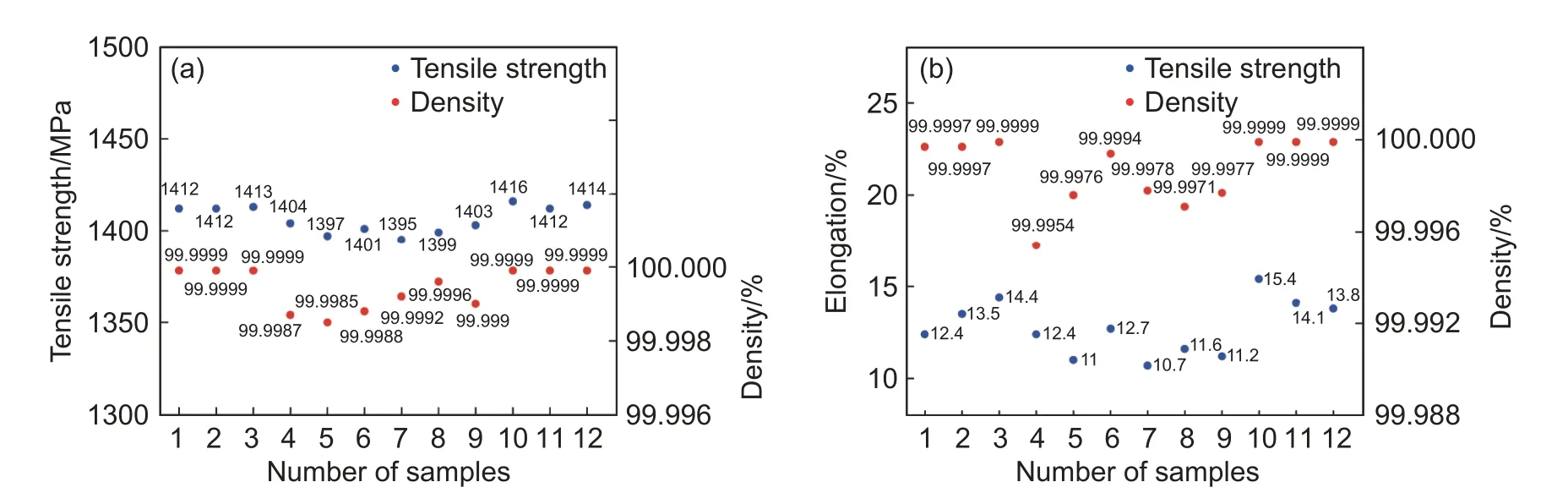

一定范围内的小尺寸气孔对静力学性能影响不大,99.99%与99.9999%致密度的试样抗拉强度最大差值为21 MPa(图10)。图10 中用致密度反映气孔的数量,12 根拉伸试样中有一根试样存在两个超过200 μm 的气孔,最大的为268 μm,其他试样气孔均小于200 μm。

图10 激光选区熔化GH4169 合金致密度与抗拉强度和伸长率的关系(a)抗拉强度;(b)伸长率Fig.10 Relationship between density of SLM GH4169 alloy with tensile strength and elongation(a)tensile strength;(b)elongation

气孔会导致材料疲劳寿命表现出较大的波动性。同样是致密度99.99%、气孔尺寸集中分布于80~130 μm 的3 根TC4 钛合金试样,疲劳寿命分 别为5.49×106、1×107及1×107,相差450 万次以上。

气孔数量、尺寸、分布影响疲劳寿命,其中气孔分布影响最大[38-39]。如果气孔位于表面或近表面,即便尺寸很小,也会成为疲劳裂纹源;如果气孔位置在材料内部,即使尺寸较大也不易成为裂纹源(图11)。裂纹萌生阶段占整个疲劳寿命的90%以上,表面和近表面存在气孔,大大缩短了疲劳裂纹萌生时间,因此显著降低疲劳寿命。所以,对于承受疲劳载荷的零件来说,应特别关注增材制造零件表面和近表面状态。

图11 激光选区熔化TC4 钛合金试样疲劳裂纹源(a)表面气孔成为疲劳裂纹源;(b)表面其他缺陷成为疲劳裂纹源Fig.11 Fatigue crack source of SLM TC4 titanium alloy sample(a)surface porosity;(b)other defects on surface

2.2 裂纹

增材制造裂纹分为两类,一类是热裂纹,另一类是冷裂纹[40-47]。

(1)热裂纹

增材制造热裂纹主要是结晶裂纹,是熔池结晶后期处在固-液状态时,在枝晶间形成了不连续的液态薄膜,焊缝冷却收缩时,处于液态薄膜状态的少量金属在枝晶间既不能自由流动填充,又不能承受凝固收缩时产生的拉应力,从而开裂形成了结晶裂纹。由于这种固-液状态下的金属塑性很低,容易开裂,因此称为脆性温度区间[48]。这种裂纹长度多在晶粒尺度范围内,一般在几十微米至一百微米之间(图12)。增材制造镍基合金、钴基合金、高强铝合金、高温钛合金等热裂纹敏感性高的合金时,容易出现结晶裂纹。

图12 激光选区熔化GH3536、GH5188 合金热裂纹(a)GH3536;(b)GH5188;(1)结晶裂纹;(2)结晶裂纹表面Fig.12 Hot crack of SLM GH3536 and GH5188 alloys(a)GH3536;(b)GH5188;(1)crystalline crack;(2)surface of crystalline crack

影响结晶裂纹的因素主要有合金成分、工艺参数、成形方法等。合金成分是影响结晶裂纹的最主要因素。合金中溶质元素的种类和质量分数决定着合金的结晶温度区间,不同元素在合金中影响结晶温度区间的程度不同,合金结晶温度区间越大,脆性温度区间也越大[49],结晶裂纹倾向也越大。优化打印工艺参数能在一定程度上减少结晶裂纹,但一般无法完全消除。成形方法主要影响柱状晶尺寸,柱状晶尺寸越大,越容易形成结晶裂纹。

显然,增材制造热裂纹提供了疲劳裂纹源,会显著降低疲劳寿命,由于热裂纹尺寸小,常规无损检测很难发现,往往会漏检,因此承受疲劳载荷结构存在过早失效隐患;但对静强度影响有限,特别是塑性好的材料,拉伸过程中裂纹张开距离增大、尖端钝化,但长度不发生显著扩展(图13),静强度的降低主要来源于热裂纹减少了材料截面积,因此在短时、大应力、静载荷环境下,增材制造零件应允许存在一定尺寸和数量范围内的热裂纹。

图13 激光选区熔化GH3536 合金热裂纹在不同拉应力作用下裂纹张开过程(a)0 MPa;(b)682 MPa;(c)729 MPaFig.13 Hot crack opening process of SLM GH3536 alloy under different tensile stresses(a)0 MPa;(b)682 MPa;(c)729 MPa

(2)冷裂纹

增材制造冷裂纹是由于多道多层成形时金属反复加热冷却,在应力集中区域累积残余应力产生的应变超过了该区域的塑性而引起的开裂。增材制造冷裂纹在镍基合金、钛合金、铝合金、高强钢及不锈钢等结构增材制造过程中都可能会出现,表现为成形材料室温塑性越低、结构尺寸越大、过渡圆角越小、结构截面积急剧突变,越容易出现冷裂纹。冷裂纹可在成形过程中产生,也可在放置一段时间后或退火过程中产生,一般在零件截面突变、小过渡圆角区域萌生并扩展,最终贯穿局部结构,目视可见。

冷裂纹往往会导致零件报废,造成很大浪费。根据不同成形方法可以选择预热、中间退火、减少热输入、优化零件结构等途径抑制冷裂纹的产生。

2.3 未熔合

增材制造未熔合是指焊道与焊道之间、焊道内部局部区域未完全熔化结合的现象(图14)。增材制造未熔合同样减小了结构承载截面积,降低了结构的承载能力,与增材制造气孔、热裂纹相比,有时危害更大。未熔合大致有两种形态,一种是粉末颗粒以独立个体存在的未熔合(图14(a)、(b)),另一种是多个粉末颗粒聚集在一起连接成片的未熔合(图14(c))。前者,粉末颗粒在打印材料中随机出现,分布没有规律,这可能与个别粉末颗粒表面氧化有关。后者主要由于是打印工艺参数不当、设备不稳定导致的。上述两种状态的未熔合,在激光选区熔化、激光直接熔化成形方法中比较常见。

图14 增材制造未熔合形态(a)激光选区熔化GH4169 合金独立粉末颗粒形成未熔合;(b)激光选区熔化AlSi10Mg 合金独立粉末颗粒形成未熔合;(c)激光直接熔化GH3625 合金形成的片状未熔合Fig.14 Morphologies of incomplete fusion in additive manufacturing(a)incomplete fusion formed by individual powder particles in SLM GH4169 alloy;(b)incomplete fusion formed by individual powder particles in SLM AlSi10Mg;(c)flake incomplete fusion formed in LDMD GH3625 alloy

产生未熔合的主要原因有:线能量密度偏低,粉末未充分熔化;焊道搭接过少;保护气氛不佳;预置或送进的粉末不均匀;液态金属流动性不佳;粉末被污染等。增材制造零件由成千上万条焊道堆叠而成,零件中出现未熔合的概率很高,特别是增材制造过程中人为干预较多、结构复杂且存在众多交叉焊道、设备不稳定时,更易出现未熔合缺陷。因此,增材制造工艺验证和打印过程控制尤为重要。

3 金属增材制造表面

直接能量沉积成形的零件,表面留有加工余量,需要加工后使用,因此零件最终表面一般为机加工表面。激光选区熔化成形的复杂内流道零件,内表面无法有效加工,除了上述表面和近表面气孔、热裂纹,还需关注表面粗糙度问题。

3.1 表面形貌

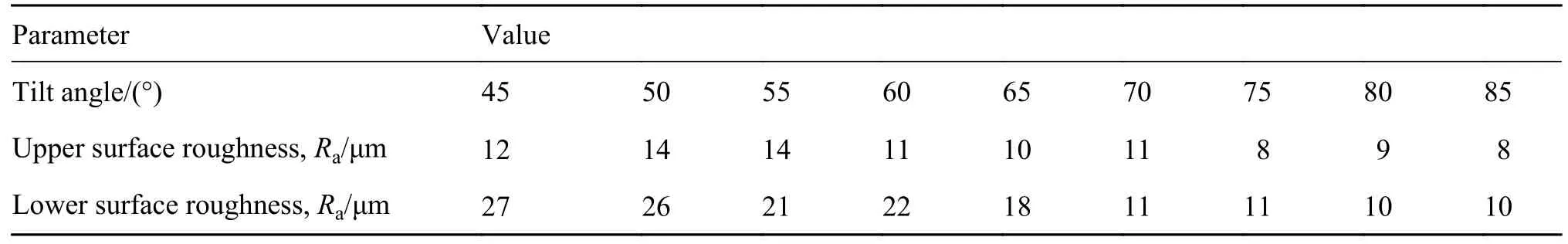

激光选区熔化成形由于受到倾斜角的影响,同一零件不同区域表面粗糙度不一致。把零件表面切线与水平方向形成的锐角叫倾斜角,锐角侧表面叫下表面,对应一侧表面为上表面。目前看来,在不加支撑的情况下,45°倾斜角是衡量是否能打印的分界线,倾斜角大于45°时可以打印,小于45°时不易打印。激光选区熔化表面粗糙度随着倾斜角增大而下降(表2)。零件中的上表面、垂直侧面无倾斜角,不会出现液态金属下榻和粘粉现象,表面粗糙度较好。

表2 GH3536 激光选区熔化板状试样不同倾斜角度上下表面粗糙度Table 2 Upper and lower surface roughness of SLM GH3536 plate samples at different tilt angles

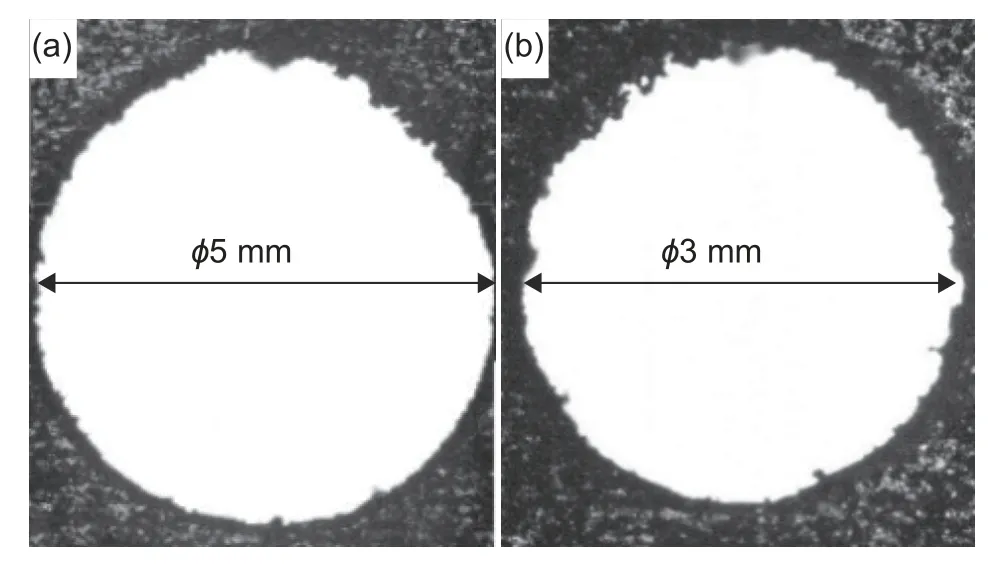

零件中流道内壁、横向孔上表面等“上弧顶”区域,由于倾斜角很小,表面非常粗糙,是激光选区熔化成形复杂内流道结构重点考虑的部位(图15)。

图15 GH3536 激光选区熔化横向孔上表面形貌(a)ϕ5 mm;(b)ϕ3 mmFig.15 Surface morphology of transverse hole of SLM GH3536 alloy(a)ϕ5 mm;(b)ϕ3 mm

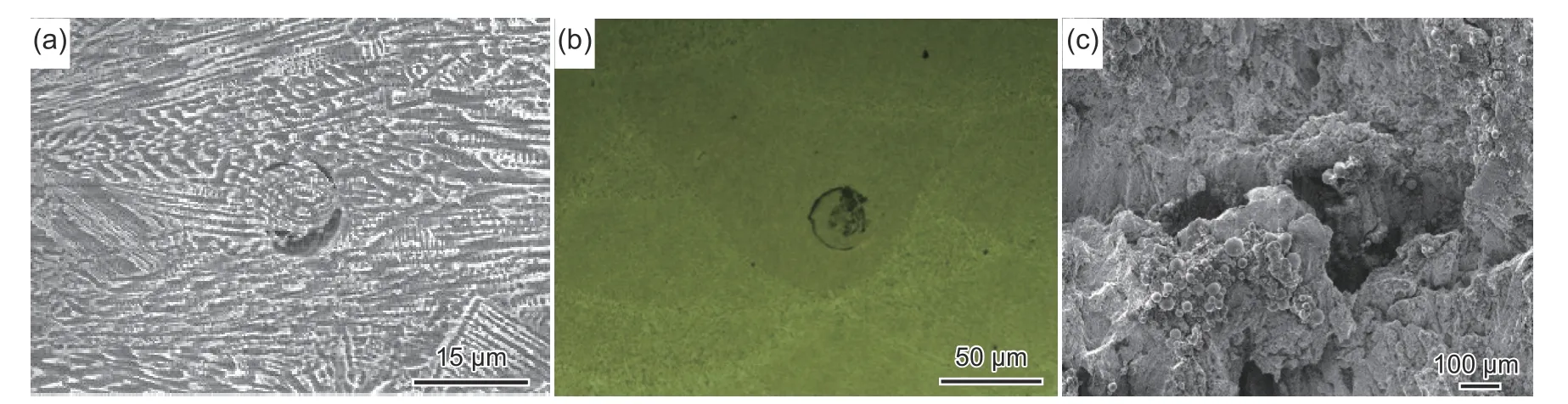

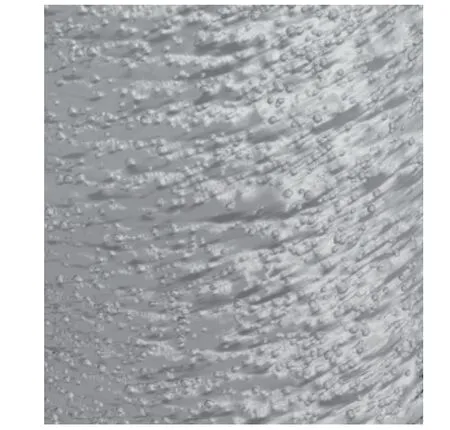

除了上述表面粗糙度不一致,激光选区熔化成形堆叠过程,还形成特有的表面微观形貌。图16是激光选区熔化成形GH3536 合金的侧表面微观形貌,可以看到明显的金属堆叠流线,同时嵌有大量的半熔化状态粉末颗粒,这不同于传统的铸造、机械加工、挤压成形表面,它同近表面气孔、热裂纹一起,共同影响结构的力学性能和功能。

图16 激光选区熔化成形侧表面微观形貌Fig.16 Micro morphology of side surface formed by SLM

3.2 表面影响

综上所述,激光选区熔化内流道表面需要重点关注两方面问题:一是表面状态对疲劳等力学性能的影响;二是表面形貌对流体阻力、燃烧产物沉积等功能的影响。

材料具有尺寸效应,通常情况下,承受弯曲和扭转载荷时,随着试样尺寸增大,疲劳强度降低;承受拉伸和压缩载荷时,尺寸变化对疲劳强度影响不大[50]。图17 是激光选区熔化成形TC4 钛合金纵向试样表面为打印状态和机械加工状态下的疲劳曲线,其中打印状态为打印后吹砂处理,机械加工状态为打印后单边机械加工去掉0.5 mm 余量。每个厚度的试样,均采用疲劳载荷为R=-1 方式加载,用升降法测得疲劳极限。数据表明,随着试样厚度增加,机械加工表面试样疲劳极限下降,基本符合铸锻材料的尺寸效应。而打印表面试样,0.3 mm厚度的疲劳极限最低,远远低于同厚度机械加工表面试样,随着试样厚度的增加,疲劳极限增大,厚度到3.0 mm 时,打印表面和机械加工表面试样疲劳极限接近。

图17 TC4 钛合金激光选区熔化板状试样疲劳性能Fig.17 Fatigue properties of SLM TC4 plate sample

激光选区熔化气孔分布不均匀,一般在表面以下0~0.3 mm 内形成气孔富区集。TC4 钛合金激光选区熔化不会产生热裂纹。因此,打印表面试样反常的尺寸效应主要受表面状态和近表面气孔富集影响,也就是打印表面、近表面气孔富集降低了疲劳性能。因此,承受疲劳载荷的零件,应根据打印材料尺寸效应的具体数据进行零件细节设计。

对于内流道结构,粗糙的内表面增加了气体、液体的流动阻力,对于燃气通道结构,粗糙的内表面会过快沉积燃烧产物,这些都会影响流道件的功能。表面形貌对内流道结构功能影响很复杂,本文不再赘述。

4 金属增材制造构型

一个具体零件是否能够进行集成设计、结构/功能一体化设计、拓扑优化设计,并采用增材制造技术制造出来,要考虑两类问题:一是零件构型是否满足打印工艺要求,能否被打印出来;二是打印出来的零件力学性能和功能如何,能否满足使用要求。

4.1 影响零件构型的工艺因素

一个零件构型是否满足打印工艺要求,能否被打印出来,要考虑如下工艺因素。支撑的添加和去除、封闭内腔粉末的清理、岛状特征及其不稳定性、悬垂结构、阶梯效应、细节结构与铺粉稳定性、下表面夹角、孔径尺寸及走向等,这些工艺因素都直接影响零件能否被顺利打印出来。一个置于坐标系中的复杂构型零件,当垂直Z轴切成若干层二维切片时,总是存在部分二维层片的某些细节结构处于不利于打印的位置,易产生局部翘曲、变形、开裂等问题,出现损伤刮刀、弹粉现象,甚至打印中途失败。因此,工艺设计阶段应进行充分评估,并按照工艺标准进行检查[51]。

残余应力是工艺因素中应重点考虑的。增材制造逐层熔化、凝固、堆积的成形过程,决定了成形零件内部必然存在很高的残余应力,过高的残余应力会使打印零件变形、开裂。增材制造残余应力一旦形成就很难消除,即使采用足够高的温度热处理,由于零件内部结构相互制约和组织的方向性,冷却后又会形成新的残余应力,因此热处理只能起到“削峰”作用。对于直接能量沉积,采用中间退火方法可降低残余应力峰值,对于激光选区熔化应控制零件XY向的尺寸,XY向尺寸越大累积残余应力和变形也会更大。

另外,打印状态下的塑性是衡量材料打印工艺性能的重要指标,打印状态下镍基合金具有较高的塑性,打印过程中不易开裂;而钛合金塑性较低,容易开裂,因此打印较大尺寸钛合金零件时,应选择室温伸长率大于10%的合金。

4.2 影响零件构型的力学性能和功能因素

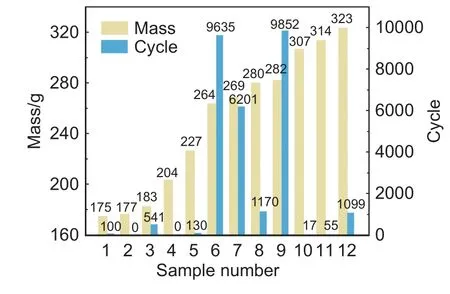

一个零件进行拓扑优化减重设计后,会获得不同的构型和承载能力。图18 是对某TC4 支架零件进行拓扑优化减重设计,12 名设计师给出了12 个构型,可见在边界条件一致情况下构型并不唯一。图19 是对上述12 个不同构型结构进行疲劳测试,给出了循环周次和构型质量之间的关系,可见承受疲劳载荷的能力与构型质量没有对应关系。

图18 不同构型的结构优化减重设计Fig.18 Structural optimization mass reduction design of different configurations

图19 结构优化减重设计与承载能力的关系Fig.19 Relation between mass reduction design of structural optimization and load carrying capacity

上述研究表明,零件承载能力取决于构型的细节设计。因此,打印出来的零件力学性能和功能能否满足使用要求,要考虑如下因素:(1)尺寸效应,重点关注薄壁结构、细杆状结构,应根据尺寸效应的具体数值进行评估;(2)组织方向性,重点关注组织生长方向与主应力方向之间的关系;(3)过渡圆角R,在设计和制造零件时,应设计尽量大的过渡圆角,可有效降低应力集中,降低零件服役过程中局部开裂风险;(4)内流道穹顶面,顶部存在的粘粉和塌陷问题会导致形成非标准圆,且成形过程中阶梯效应明显,都会改变原有内流道形貌,减小流道截面积,增加流阻。

5 金属增材制造结构力学性能影响四要素

综上所述,影响金属增材制造结构力学性能的因素众多,主要包括四个方面:组织、缺陷、表面、构型。这四个因素单纯在材料级试样中体现不出其影响,只有在增材制造具体结构中才会体现出来。组织包括晶粒生长方向、物相组成、晶粒尺寸等;缺陷包括在结构不同区域中的缺陷分布、缺陷类型、缺陷尺寸等;表面包括结构中不同表面的粗糙度、表面形貌等,均与结构特征密切相关;构型包括结构的增材制造工艺可实现性、结构中的应力分布以及综合性能水平等。

因此,设计、制造、评价金属增材制造结构,应将结构置于坐标系中,分区研究组织方向、缺陷分布、表面状态、零件构型,以及这些因素在应力场、温度场、流场中对结构力学性能和功能的交互影响,这四个因素共同影响结构的服役性能,称之为金属增材制造结构力学性能影响四要素(图20)。

图20 金属增材制造结构四要素(a)组织;(b)缺陷;(c)表面;(d)构型Fig.20 Four factors of metal additive manufacturing structures(a)microstructure;(b)defects;(c)surface;(d)configuration

6 总结与展望

金属增材制造是继铸造、锻造之后发展起来的一种先进的成形方法,具有广泛的应用前景。铸造、锻造经过了数百年发展,人类在生产实践中积累了丰富的工程经验,已经形成完备的技术体系和标准体系,而增材制造研究和应用才刚刚起步,缺乏工程应用经验和标准,需要持续研究和积累,特别是航空领域,对增材制造技术研究需求更为紧迫:

(1)组织性能。低热裂纹敏感性的高温高强增材制造专用材料设计技术;提升高温结构材料持久、蠕变性能途径;高温环境下结构性能稳定性等。

(2)缺陷。为从原材料端进行有效的质量控制,需明确粉末物理特征对成形制件中致密度、气孔的影响规律;增材制造成形设备种类繁多,需研究材料-设备-工艺影响缺陷的关联关系;需建立在线监测及反馈技术,及时发现并解决成形过程中遇到的问题,提高产品合格率;缺陷闭合界面状态及再次萌生裂纹倾向等。

(3)表面。增材制造表面特征与铸造、锻造不同,需研究表面特征对流体流阻的影响规律;增材制造零件多具有复杂内腔,加工可达性差,难以进行光整处理,尽量通过优化工艺保证内表面质量要求。

(4)构型。需系统开展结构细节特征与零件承载能力之间的关系研究,为增材制造零件结构优化设计提供依据和准则以及复杂结构的无损检测技术等。

另外,还需考虑组织、缺陷、表面与寿命之间的关系等综合问题,需通过开展充分研究系统和准确建立针对航空发动机、飞机增材制造零件的评价方法和质量性能评价标准来解决。

随着研究不断深入和工程应用中的不断验证,上述问题将会陆续被认识和解决。