高熵合金在激光增材修复中研究应用进展

2024-03-05李占明王梦璐孙晓峰王宏宇

李占明,王梦璐,孙晓峰,王 瑞,王宏宇

(1.陆军装甲兵学院 机械产品再制造国家工程研究中心,北京 100072;2.东北大学 材料科学与工程学院,沈阳 110819)

激光增材修复(laser additive repair,LAR)是一种将激光增材制造(laser additive manufacturing,LAM)技术应用到机械零件损伤修复之中的修理工艺方法,涉及的技术主要包括激光定向能量沉积、激光粉末床熔融等[1-3]。该方法以因制造缺陷、加工损伤以及服役缺陷等原因导致的局部损伤机械零件为基体,在不损伤机械零件整体性能的前提下,通过在缺陷部位逐层熔覆合金材料,完成局部损伤修复,恢复机械零件应有的几何形状和力学性能,使其可以再次投入使用[4-6]。LAR 技术以激光束为热源,将合金粉末和基体表面熔化形成熔池,凝固后与基体实现冶金结合,具有稀释率小、组织致密和高效节能等优点,在实现损伤机械零件快速精准成形的同时,还可提高熔覆涂层硬度、耐磨损和抗腐蚀等性能,是进行机械零件修理的最佳方法[7-8]。

高熵合金(high entropy alloys,HEA)不同于传统合金的设计原则,它选取五种及以上的元素组元按照等原子比或接近于等原子比混合,形成具有高熵的合金体系的固溶体结构。因灵活的设计理念和高熵效应,具有优于传统涂层的高硬度、高耐磨性和高强度等力学性能[9-11]。苏传出等[12]采用激光定向能量沉积制备了CoCrFeNiMn 熔覆涂层试样,试样的气孔率随着涂层厚度的增加显著减小,试样显微组织从底部到顶部由柱状晶转变为等轴晶结构,具有优异的低温拉伸性能。李礼等[13]采用激光熔覆制得的AlCoCrFeNiCu 涂层硬度较基体显著提升,且具有更高的自腐蚀电位和更小的自腐蚀电流密度,表现出良好的耐蚀性。Li 等[14]在Ti-6Al-4V 表面成功制备了TiNiSiCrCoAl 涂层。涂层中非晶结构体积分数会随着激光扫描速度的增加而增加,涂层在高温下具有比Ti-6Al-4V 合金更好的抗氧化性。此外,通过激光熔覆技术在Inconel 718 基体上制备了CoCrFeNiMo0.2涂层,涂层表面平均残余压应力达–723.3 MPa,有效防止了涂层裂纹缺陷的产生,涂层中σ 相颗粒的形成表现出优异的耐磨性[15]。将HEA 材料应用于激光增材修复中,使新兴材料与先进智能制造技术有效结合,可显著提高熔覆涂层性能,具有广泛的应用领域和极好的发展前景,国内外专家学者已开展了大量研究。然而,新兴材料与先进制造技术结合,在提升熔覆涂层性能的同时,也带来新的科学问题和技术难题,有待于进一步的探索和研究。本文介绍HEA 粉末材料在LAR 中的应用现状,指出其拓展应用中急需解决的关键技术问题,分析目前研究热点和发展趋势,为其进一步拓展应用提供理论依据。

1 激光增材修复高熵合金材料研究进展

20 世纪末,高熵合金设计理念的提出,为LAR技术拓展应用开辟了一个全新的领域[16-18]。随后大量的研究集中于通过合金材料成分优化设计,使LAR 技术制备的HEA 涂层同时拥有高硬度、高强度、耐腐蚀等多种优异性能。目前,关于通过不同合金材料制备HEA 涂层方面的研究主要包括优化设计主元合金元素、直接添加陶瓷增强颗粒和原位合成碳氮化合物3 个方面。

1.1 优选主元合金元素

HEA 成分配比灵活,通常由5 种以上主元素组成,添加不同的合金元素会造成固溶体组织和强化机理差异,因此合金元素的选取和含量调整会对熔覆涂层组织结构和力学性能产生显著影响[19-23]。通过归纳总结,目前研究主要是根据母材合金材料,改变Fe、Cr、Mo、Al、Ti、Nb 等元素的种类和含量。

Fe 元素结构稳定,在HEA 中可以增强FCC相的结构稳定性、促进相转变,因此,向HEA 涂层中添加Fe 元素可显著提高涂层的强度、伸长率等力学性能。李海增等[24]利用第一性原理研究了Fe 元素摩尔含量对FexAlNiCrMn(x=0,0.25,0.5,0.75,1)HEA 结构的影响。结果表明,随着Fe 含量的增加,晶格常数呈先减小后增大的趋势,并发生BCC 结构向FCC 结构的相变。李锐[25]探究了(CrMnCoNi)100-xFex(元素含量x=0,10,20,30,40,50,60)对涂层结构和性能的影响。发现x=50 时熔覆涂层发生了FCC 向BCC 转变,试样拉伸过程产生了相变诱发塑性(transformation induced plasticity,TRIP)效应,合金伸长率相比于CrMnFeCoNi从50%提升到77%;当x=60 时,组织出现FCC 与BCC 双相固溶体结构,抗拉强度从415 MPa 提高到604 MPa。

Cr、Mo 元素不仅可以改变HEA 的微观结构[26],还通过形成钝化膜,抑制腐蚀性阴离子的入侵,使腐蚀速率下降,显著提高涂层的抗氧化、抗腐蚀性能[27]。赵阳等[28]制备(Fe,Cr)70Co10Ni10Mn10HEA涂层,发现合适的Cr 含量可以提高合金的耐蚀性能。且随着Cr 含量的增加,涂层从FCC 相转变为σ 相,随着σ 相大量增加,涂层的硬度提升。类似的,通过改变 AlCoCrxFeNi(x=0.50,0.75,1.00,1.50,2.00)涂层中Cr 元素的含量,发现Cr 元素的加入有利于促进涂层相结构朝着单一固溶体方向转变;涂层的耐蚀性能随着Cr 含量的增加,先提高后下降[29]。此外,研究发现Mo 元素还会对涂层的晶粒尺寸产生影响,向激光熔覆FeCoCrNi 涂层添加Mo 元素出现了中部枝晶尺寸增大的现象,表现出明显的取向特征,且Mo 元素的添加增强了钝化膜的致密性和耐点蚀性能,显示出优异的耐腐蚀性[30]。

HEA 中Al、Ti 等微量元素的调控可产生固溶强化、细晶强化和位错强化,主要体现在提高涂层硬度和耐磨性[18,21,31]。Han 等[32]采用激光熔覆技术制备了AlxCoCrFeNiSi(x=0.3,1.0)的HEA 涂层,发现Al0.3涂层显示出更高的位错密度和更多的晶界取向差小于2.5°的亚晶粒结构。随着Al 从0.3 增加到1.0,平均晶粒尺寸从29.94 μm 减小到20.05 μm,产生了细晶强化,涂层显微硬度得到显著提高。Al、Ti 等合金元素的调控除了改善涂层的力学性能外,对高熵合金的物相组成也会有所影响[33-34]。在制备CoCrNiMnTix涂层时发现,随着Ti 含量的增加,涂层物相由单一的FCC 相转变为FCC+Laves 相,由于固溶强化以及Laves 相含量增多,涂层的显微硬度和耐磨性不断提高[35]。Sha等[36]制备了AlxCoCrFe2.7MoNi(x=0,0.5,1,1.5,2)HEA 涂层,当x从0 增加到0.5 时,AlxCoCrFe2.7MoNi涂层的晶相从富钼BCC1+FCC 转变为富(Al,Ni)BCC2+富钼BCC1,涂层的硬度随着Al 含量的增加而增加。

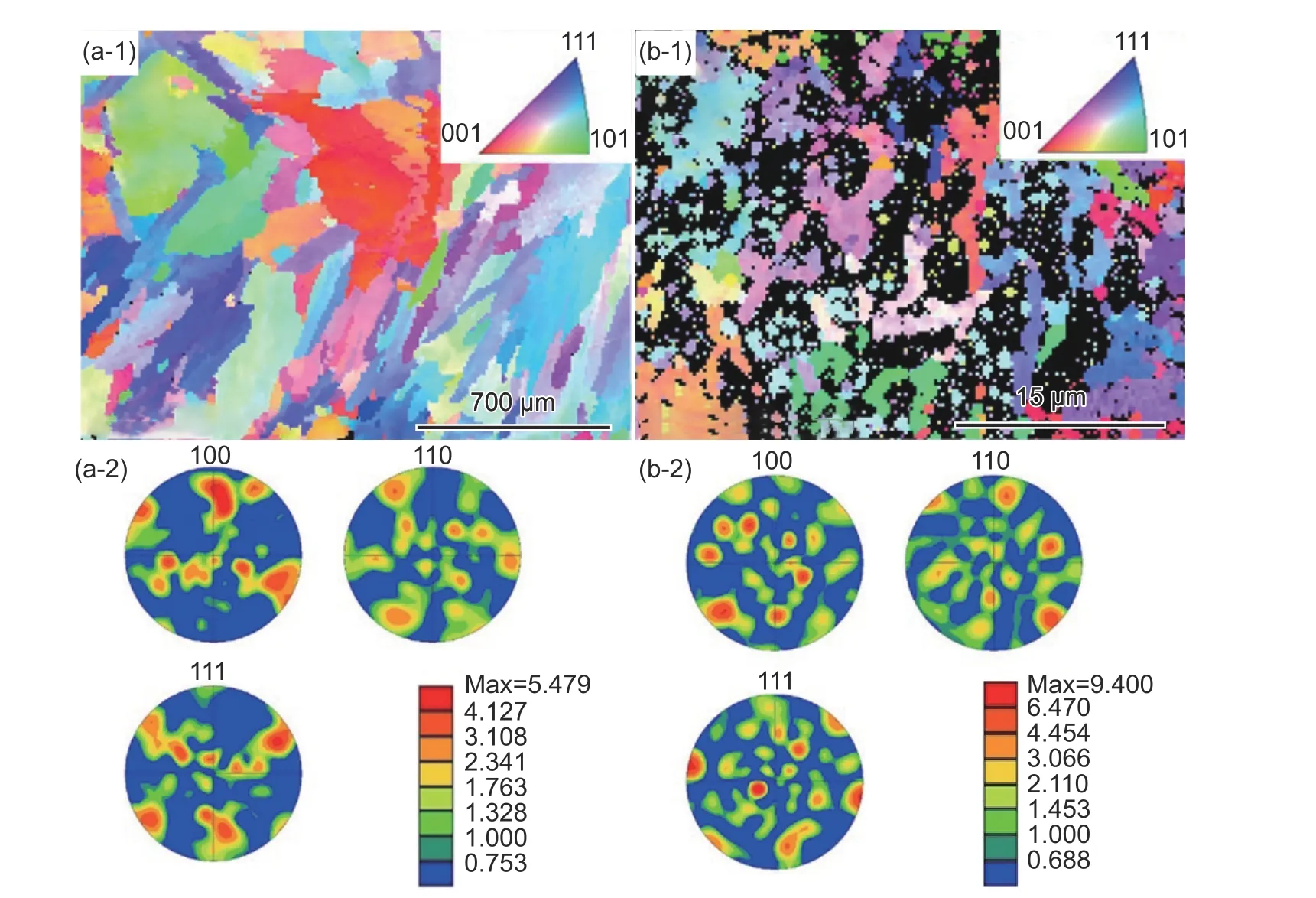

Nb 是体心立方结构的VA 族元素,属于难熔金属。由于平衡分配系数小,且激光增材修复冷却速度快,导致金属凝固过程中成分偏析更加严重,Nb 成为形成Laves 相和某些强化相的主要元素,有助于HEA 涂层产生固溶强化和析出相强化[37-38]。在制备的Fe50-xMn30Co10Cr10Nbx(x=0,5)HEA 熔覆层中发现,Nb 元素的加入能够促进 Laves 相产生,添加Nb 元素的涂层显微硬度为不添加时的1.2倍,磨损失重减少约27%[39]。Zhang 等[40]分析了不同Nb 含量的FeCoNi2CrMnV0.5Nbx涂层的显微组织和性能,观察表明加入Nb 元素后,合金涂层转变为FCC 相枝晶结构,枝晶间共晶结构由FCC 相和Laves 相组成。随着Nb 含量的增加,涂层的耐磨性和显微硬度逐渐提高。Li 等[41]采用激光熔覆技术制备了Al0.5CoCrFeNiNbx(x=0,0.2,0.4,0.6,0.8,1.0)HEA 涂层,研究表明含Nb 的涂层内晶粒显著细化,硬度和耐磨性显著提高,并且Nb 元素的添加导致涂层内部产生Laves 相,阻碍了原始FCC 相的生长扩散,表现为一系列具有多个晶向的枝晶和纳米级晶粒,如图1 所示。由此可见,Nb 元素在HEA 涂层中强化效果主要体现在提高其硬度和耐磨性能。

图1 Nb0 和Nb1.0 涂层的反极图和FCC 相极图[41](a)Nb0;(b)Nb1.0;(1)反极图;(2)FCC 相极图Fig.1 Inverse pole figure and FCC phase pole figure of Nb0 and Nb1.0 coatings[41](a)Nb0;(b)Nb1.0;(1)inverse pole figure;(2)FCC phase pole figure

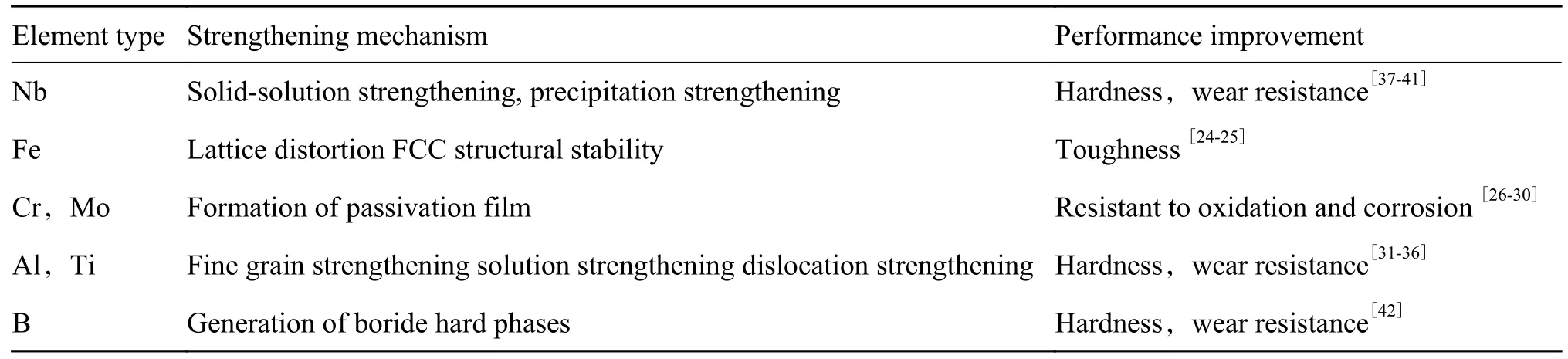

常见的合金元素种类产生的强化机理及性能提升如表1[24-42]所示。大量学者通过改变Fe、Nb、Al、Ti、Cr 等元素的种类和含量,对HEA 涂层的微观组织结构展开研究,证明了合金元素的调控可使高熵合金涂层力学性能显著提高。因此,合理设计HEA 涂层中合金元素的配比,适当增加Fe 元素的添加量,得到最优的FCC+BCC 双相结构组成,并创新性地添加铷、锗等稀土元素,有望实现强度与塑性的良好匹配。

表1 不同合金元素的强化机理及性能提升[24-42]Table 1 Strengthening mechanism and performance improvement of different alloy elements[24-42]

1.2 直接添加陶瓷增强颗粒

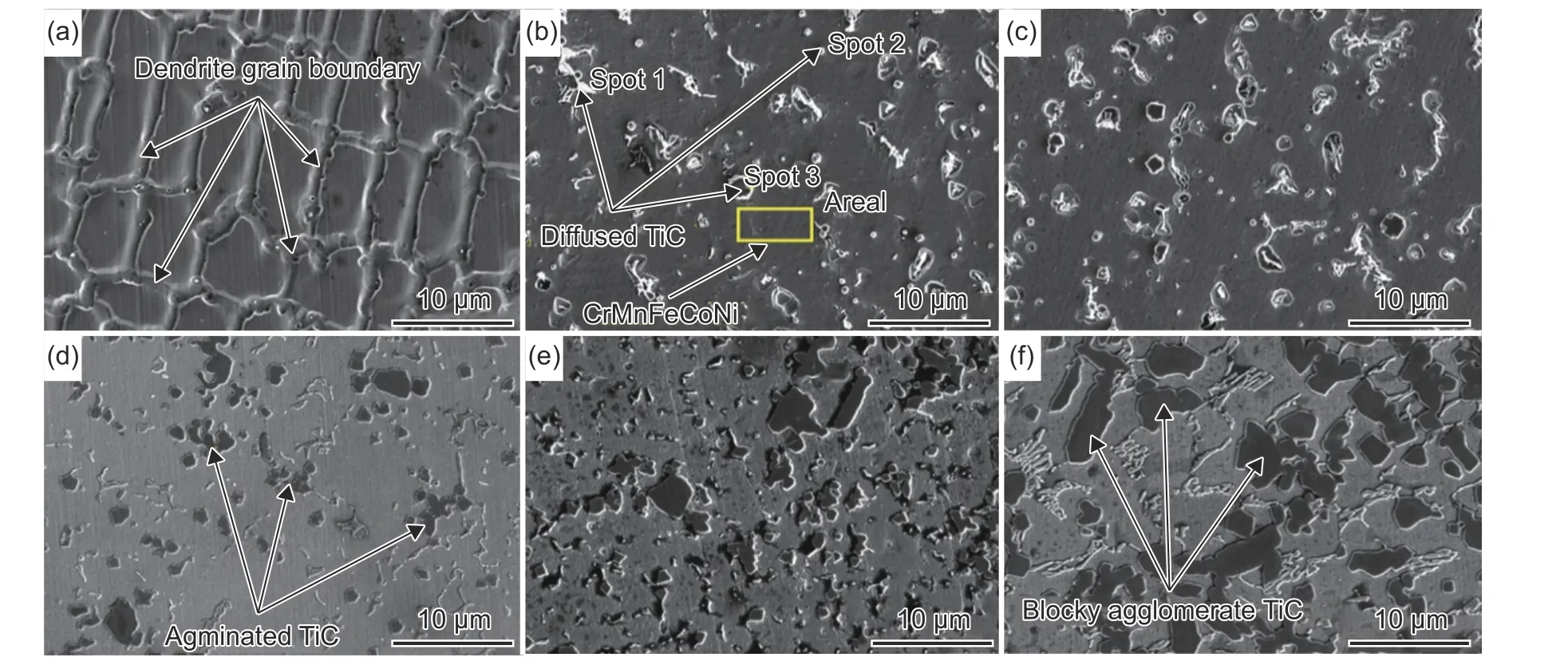

将碳化物、氮化物等陶瓷颗粒作为增强相添加到HEA 中作为一种强化方式,使金属材料强韧性和陶瓷颗粒高硬度、高耐磨性相结合,实现材料成分和力学性能的最优匹配,能有效提高沉积层的硬度、耐磨损和耐蚀性能[43-45]。蓝阳等[46]采用激光熔覆法制备WC-Co/FeCoCrNiMo0.15复合涂层。结果表明,WC-Co/HEA 涂层中,WC 颗粒的球形度高,涂层内气孔和裂纹较少,并且WC-Co/HEA 复合涂层的显微硬度、摩擦磨损性能、耐蚀性能均优于Ni60/WC 和 WC/HEA 涂层。图2 显示高硬度TiC 颗粒在CrMnFeCoNi 涂层中还可以充当耐磨骨架,在室温和高温下磨损1800 s 后,含TiC 的涂层的质量损失和摩擦因数比不含TiC 涂层显著降低[47]。Liang 等[48]利用第一原理方法计算了基体与TiN界面的原子结构,用激光熔覆合成了定向阵列TiN增强AlCoCrFeNiTi 涂层,TiN 和BCC 之间的高结合强度提高了HEA 涂层的耐磨性。此外,陶瓷颗粒的添加通过改变物相组成对HEA 涂层产生强化。例如,AlCoCrFeNi 熔覆层组织主要由BCC 相和微量FCC 相组成,向此熔覆层中添加WC 增强相,发现随着WC 含量的增加,FCC 相减弱甚至消失。WC 含量为30%(质量分数)时,熔覆层最高硬度可达1060HV0.2,WC 的加入使熔覆层耐磨性较基体均显著提高[49]。Zhang 等[50]在Q355 钢上熔覆了FeCoCrCrNiMnTix(B4C)y高熵合金涂层,研究发现B4C 的加入导致复合硼化物和碳化物的形成,涂层的相组成主要为FCC、BCC2、硼化物和碳化物,B4C 的增加提高了涂层的硬度和BCC2 含量,耐磨性也有所增强。

图2 添加TiC 颗粒CrMnFeCoNi 涂层的横截面微观结构[47](a)T0;(b)T2;(c)T4;(d)T7;(e)T10;(f)T13Fig.2 Cross-section microstructure of CrMnFeCoNi coatings with TiC particles[47](a)T0;(b)T2;(c)T4;(d)T7;(e)T10;(f)T13

陶瓷颗粒的添加除了改善涂层的硬度和耐磨性外,对涂层的抗高温氧化性和耐蚀性也产生影响。Sun 等[51]研究了激光熔覆法制备的CrMnFeCoNi/xTiC 复合涂层在600 ℃下的氧化和摩擦性能,在高温磨损过程中,形成了良好的耐磨中间层,涂层显示出低硬度、低磨损率和高摩擦因数,TiC 的加入促进在磨损表面上形成与基体具有良好黏附性的复合氧化物膜。

通过归纳总结,可以将陶瓷颗粒增强高熵合金复合材料的强化机理分为两方面:一方面,在激光增材修复工程中,受高能激光束作用,陶瓷颗粒在基体中会发生部分溶解形成许多分布在晶界间的硬质相,起到弥散强化的作用;另一方面,残留的陶瓷颗粒与基体形成良好的界面结合,受到外力载荷时,基体能够将应力传递给陶瓷颗粒,产生载荷转移强化。因此,涂层的硬度和耐磨性得到显著提高。

1.3 原位合成碳氮化合物

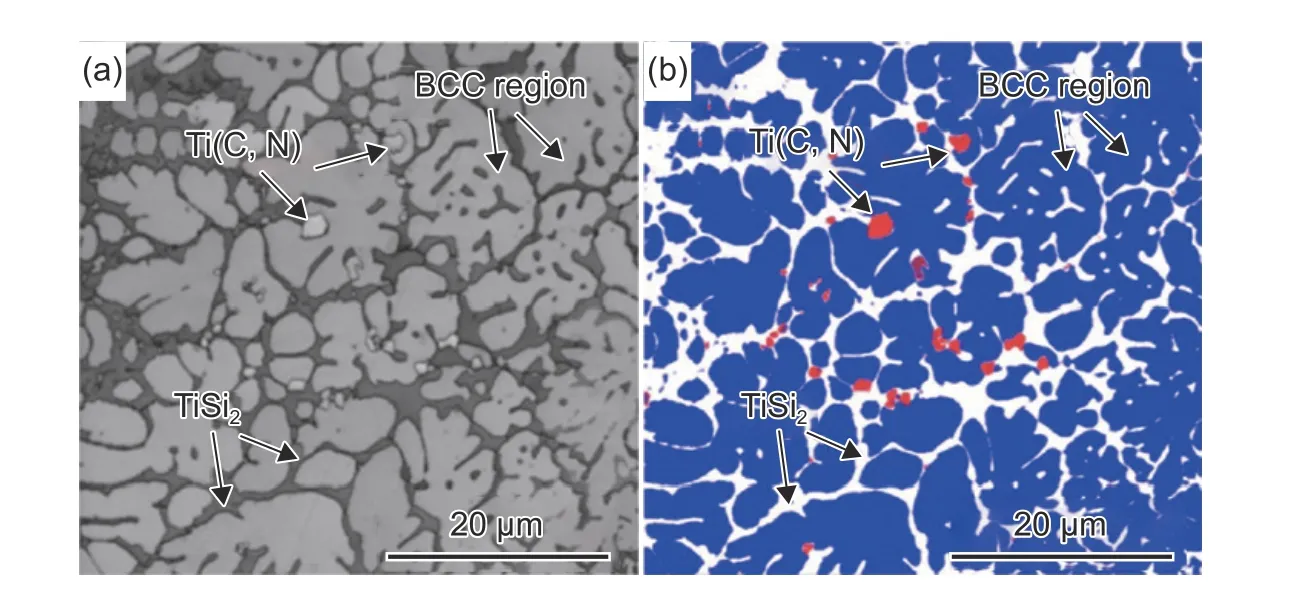

由于陶瓷颗粒增强相与金属基体间热膨胀系数的差异,直接添加陶瓷颗粒的方法有时会使HEA 基体和增强相间表现出较弱的界面结合,涂层内部出现裂纹等缺陷[52-54],而在沉积过程中发生原位反应合成碳化物、氮化物等硬质相的方式能够有效解决此类难题。其与基体间形成的界面结合强度更高,还可以通过固溶强化、细晶强化等强化方式显著提高涂层的硬度和耐磨性。Yang 等[55]在激光熔覆过程中加入粒度为50~110 μm 的Ti、C合金粉末作为Ti(C,N)硬质相的反应前驱体,制备了具有双层结构的Ti(C,N)增强AlCoCrFeNiSi 基功能梯度HEA 涂层。由于Ti-C 和Ti-N 原子对的负混合焓较大,图3 观察到涂层中原位合成了Ti(C,N)陶瓷颗粒,由Ti(C,N)颗粒的微观结构细化和弥散强化引起的细晶强化效果,有助于提高涂层表面硬度和耐磨性。类似地,采用激光熔覆技术成功地原位生成了TiC/CoCrCuFeNiSi0.2涂层,观察发现随着(Ti,C)x含量增加,复合涂层中TiC 的体积分数也逐渐增加,且原位生成TiC 陶瓷颗粒主要分布在晶界,测试表明与未添加任何Ti 和C 合金粉末的涂层相比,添加Ti 和C 合金粉末的涂层显微硬度和耐磨性显著提高[56]。

图3 Ti(C,N)增强AlCoCrFeNiSi 涂层[55](a)EBSD 板带极图;(b)EBSD 相图Fig.3 AlCoCrFeNiSi coatings enhenced with Ti(C,N)[55](a)EBSD band contrast(BC)map;(b)EBSD phase map

添加的合金粉末作为反应的前驱体,有时会扩散溶解到基体相中起到强化作用。Liu 等[57]通过激光熔覆原位制备了TiC/AlCoCrFeNiTix(x=0,0.2,0.4,0.6,0.8,1.0)涂层,观察发现涂层由Fe-Cr、Al-Ni 相和原位TiC 相组成,Ti 元素溶解到Al-Ni 相之中,细化为等轴晶粒,通过固溶强化、弥散强化和细晶强化效应使复合涂层得到强化,TiC 颗粒相体积分数最高(2.6%)时,复合涂层的平均显微硬度最高。此外,通过激光熔覆制备了原位生成TiC 颗粒和Mo 增强的AlCoCrFeNiMox(TiC)2-x涂层(x=0,0.5,1,1.5 和2),随着Mo 含量的增大,涂层的耐高温氧化性和耐腐蚀性先升高后降低。当x=1 时,涂层表现出最佳的高温抗氧化性和耐腐蚀性[58]。

综上所述,以HEA 设计理念研制合金材料具有广阔的应用空间,合金组织结构和性能均一,化学成分可灵活变化,为其向高附加值、高性能方向发展提供了良好契机。通过优选主元合金元素、直接添加或原位生成陶瓷颗粒增强相以及制备难熔高熵合金涂层等方式,可在高强钢表面制备高硬度、抗磨损和耐腐蚀等力学性能优异的LAR 高熵合金涂层。然而,通过LAR 制备的HEA 涂层大部分研究集中于硬度、耐磨性、耐蚀性等性能上,对强韧性、高温稳定性等研究较少,需要创新合金成分设计方法,充分利用添加Co、Mn、W 等微量元素和La、Nd 稀土元素,原位生成碳化物硬质相等的方法优势,开发高强度、高韧性合金粉末材料,进一步改善高熵合金的综合性能。

2 激光增材修复制备高熵合金涂层工艺研究进展

LAR 高熵合金涂层由不同比例的多种合金元素组成,熔覆过程中以高能激光束为热源,伴随着极快的冷却速率和极高的温度梯度,熔池具有不均匀的形态和复杂热梯度,是一个快速的非平衡凝固过程[59-60]。LAR 工艺参数选择不当,涂层内部易产生残余应力、裂纹、气孔、未熔合等缺陷,致使涂层力学性能下降,为此,专家学者对高熵合金激光熔覆涂层制备工艺参数的选取展开了大量研究。

2.1 激光增材修复工艺对高熵合金涂层成形质量的影响

LAR 成形过程中,存在着影响因素多、参数复杂多变且交互影响等问题,致使涂层成形质量难以实现精确控制,因此分析各种工艺参数对沉积层几何形貌和微观结构的影响规律研究较多[61-62]。正交实验法、响应面法和遗传算法等作为针对多水平多因素的设计方法,可以综合考虑多项评价指标,全面高效地筛选出一组最优的工艺参数组合[63-64]。例如,在制备CoCrFeNiMo 涂层时,采用正交设计实验,确定最优的工艺参数组合,其激光功率为1000 W、进给速率为4.5 mm/s、搭接率为35%。在实验范围内,涂层平整度随着激光功率、进给速率等和搭接率的提升都得到改善[65]。邓肖肖[66]用激光熔化沉积法制备了CoCrFeNiMn 系HEA,以沉积层显微硬度为评价指标,分析了激光功率、扫描速度和送粉速度对沉积层成形质量的影响程度,通过正交实验方法获得了最佳工艺参数组合。Gao 等[67]将响应面法应用到制备新型的MoNbTiZr 难熔HEA 涂层中,建立了激光功率、送粉速度、扫描速度等参数与稀释度、孔隙率和显微硬度之间的数学模型,分析认为稀释度和激光功率、扫描速度呈正相关,与粉末进给速率呈负相关,以此为基础在稀释度、孔隙率和显微硬度等方面进行了多目标优化。同时,通过熔覆实验也证明了激光功率对HEA 涂层内部冶金缺陷有较大影响:随着激光功率的增加,熔池内冷却速率降低,凝固时间变长,晶粒变得粗大,试样致密度降低[68]。

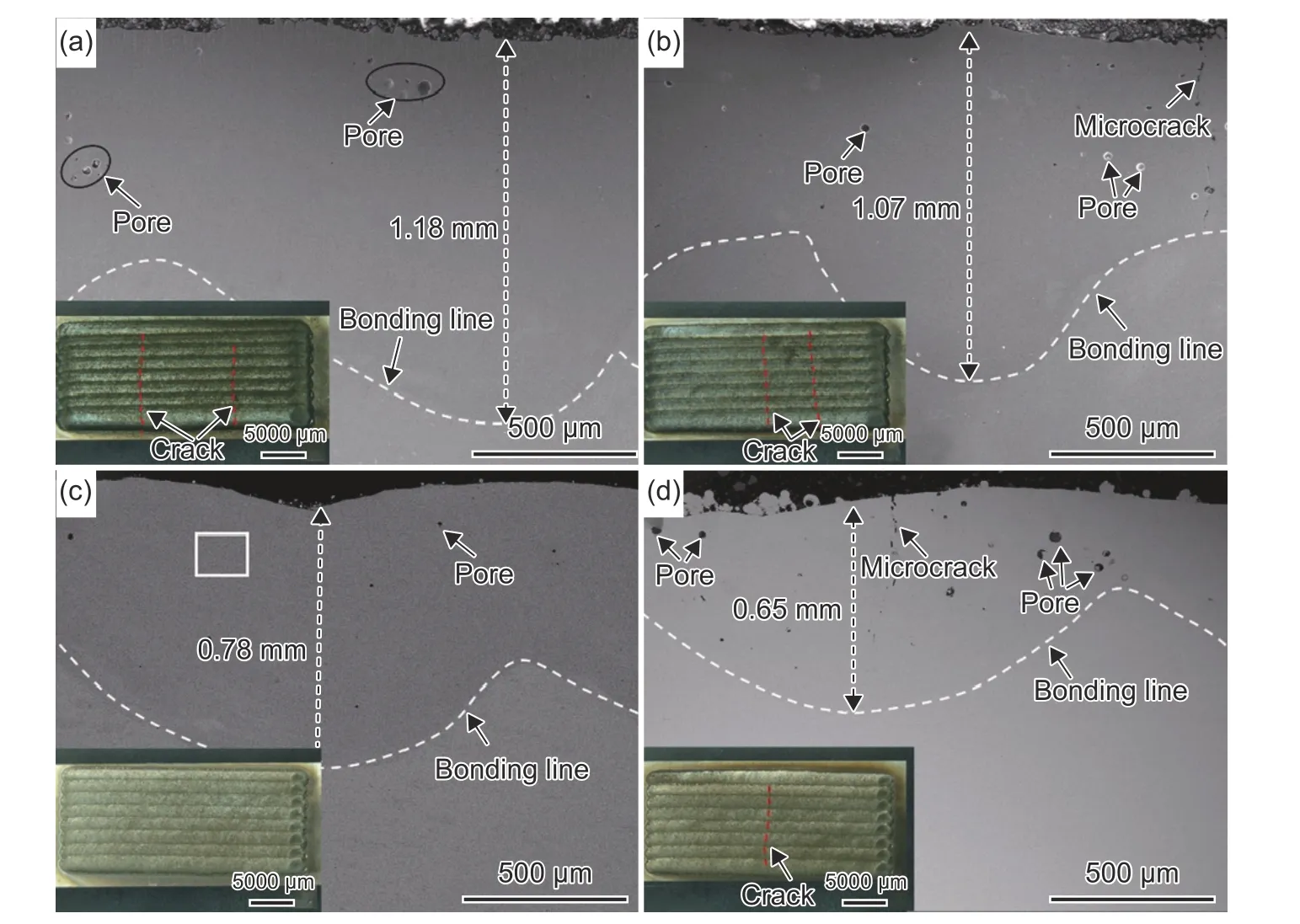

此外,研究发现工艺参数对涂层裂纹敏感性具有显著影响。Zhang 等[69]观察了不同激光扫描速度下AlCrFeMnNi 涂层的微观结构,研究发现扫描速度较低时,热输入较大,涂层表面形成明显宏观裂纹。采用优化后的扫描速度,涂层微观结构出现了柱状晶向等轴晶的转变特征,微观结构均匀致密,无宏观裂纹,如图4 所示。

图4 不同扫描速度下激光熔覆AlCrFeMnNi 涂层横截面和表面宏观形貌照片[69](a)4 mm/s;(b)5 mm/s;(c)6 mm/s;(d)7 mm/sFig.4 Transverse section microscopies and surface macro-morphologies of the laser cladded AlCrFeMnNi coatings at different scanning speeds[69](a)4 mm/s;(b)5 mm/s;(c)6 mm/s;(d)7 mm/s

2.2 激光增材修复工艺对高熵合金涂层性能的影响

LAR 工艺复杂,包含激光功率、扫描速度、送粉速率、扫描路径、喷嘴与工件之间距离等诸多参数,其中激光功率和扫描速度被认为是影响涂层性能的最重要影响因素[70-71]。陈路林等[72]在制备Co1.5CrFeNi1.5Ti0.75熔覆涂层过程中对工艺参数进行了优化,研究发现,当激光功率为200 W、扫描速度为300 mm/min 时,熔覆涂层成形良好,平均硬度最高,耐磨性能也最好。

工艺参数对涂层性能产生的影响,主要是由于其导致微观结构发生变化。马清等[73]在研究工艺参数对FeCoNiCr 涂层组织结构以及耐腐蚀性能的影响规律时发现,随着激光功率增加,温度梯度增大,涂层逐渐出现择优取向,涂层组织呈现典型的双层组织结构特征。进一步增加激光功率,涂层顶部等轴晶逐渐向柱状晶转变,涂层混合熵值逐渐下降,耐腐蚀性能逐渐减弱。Li 等[74]研究发现,当激光功率为1200 W 时,FeNiCoCrMo 涂层微观结构中的共晶结构和强化相之间存在相对清晰的边界,但当激光功率为1800 W 时,共晶结构与强化相已经相互渗透,并且相处于混沌状态。低激光功率时HEA 的耐磨性好,而高激光功率时HEA 的耐腐蚀性更好。在制备CrMnFeCoNi 涂层时,发现激光功率和扫描速度同时对热流方向和温度梯度有较大影响,导致微观组织结构发生了柱状晶向等轴晶转变[75]。

LAR 工艺参数的选取控制着熔池凝固过程,决定着沉积层的几何形貌和微观组织结构,对实现涂层的控形控性至关重要。因此,考察工艺参数对LAR 高熵合金涂层组织性能的影响规律,对工艺控制参数进行合理优化,探究激光功率、扫描速度和送粉速率等LAR 关键工艺参数与熔池传热传质行为之间的关系,获取制备工艺参数、涂层组织结构和性能之间的对应关系,获得涂层金属组织性能的精准调控方法是本领域追求的一个新目标。

3 协同强化机理分析

HEA 元素的选取、工艺参数的选择决定着熔覆涂层的显微组织,进而影响了力学性能,通过合金粉末成分、LAR 工艺参数调控,改变HEA 涂层微观组织结构,可获得硬度、耐磨损性能、耐蚀性能和强度更优异的高熵合金涂层。研究表明,LAR 高熵合金涂层力学性能的改善主要是由于合成阻碍位错运动硬质相和生成利于性能改善的新物相,强化机理包括固溶强化、位错强化、析出强化和细晶强化等几个方面。

3.1 形成阻碍位错运动硬质相

LAR 高熵合金涂层强度的提升,其中一个原因是形成了阻碍位错运动的硬质相。在研究具有优异延展性的Zr45Ti31.5Nb13.5Al10高强度层状HEA的强化机理时发现,具有BCC 结构的熔覆涂层和具有BCC+有序BCC(B2)纳米沉淀混合结构的热影响区层状结构交替分布。变形过程中,熔覆涂层以平面位错滑移为主;而热影响区中,分散的B2 纳米沉淀引起了频繁的交叉滑移和位错钉扎,使HEA 涂层具有显著的应变硬化能力和均匀的形变性能,综合性能得到大幅提升[76]。Zhao 等[77]探究Co 含量对AlCoxCrFeNi 涂层微观组织、抗拉强度和伸长率的影响,一方面,Co 含量的增加使涂层的晶粒尺寸减小,导致塑性变形过程中晶格畸变被削弱;另一方面,Co 含量增加导致价电子浓度增加,促进涂层相结构由BCC 向FCC 的转变。研究还发现,Co2.8涂层中的BCC 相平均晶粒尺寸降低,增加了位错移动和裂纹形成的难度,并且FCC 相中析出了大量细小的BCC 硬质相,产生了剪切强化,导致Co2.8的抗拉强度和伸长率显著高于Co2.2。

3.2 生成利于性能改善的新物相

耐磨损性能、耐蚀性能的改善主要归因于有利物相的产生。Zhou 等[78]制备了新型FeCoNiCrNb0.5Mox(x=0.00,0.25,0.50,0.75,1.00)HEA 涂层。图5 中A 为FCC 相,B 为Laves 相,可以发现,Mo 含量的增加促进了Laves 相和共晶组织的形成。当x<0.75 时,涂层耐蚀性逐渐提高,当x>0.75 时,涂层中完整的共晶结构增多,导致晶界面积增加,耐蚀性下降。Jin 等[79]利用激光熔覆制备了FeNiCoAlCu涂层,实验结果表明,涂层具有均匀的枝晶组织,枝晶和枝晶之间区域的相组成分别为富Fe 的BCC和富Cu 的FCC 固溶体。枝晶区域由于分布了大量的Fe、Co 元素,是形成氧化膜的主要区域,因此涂层在780 ℃以下具有良好的热稳定性,高温下也具有良好的磨损性能。马世忠等[80]发现W 元素能显著提高涂层的显微硬度、耐磨损性能,主要是由于细化晶粒和产生μ 相造成细晶强化、固溶强化与第二相强化。Rui 等[81]采用不同激光能量密度(50~92 J/mm2)制备了FeCrNiMnAl 涂层,研究发现能量密度过高会导致枝晶生长速度缓慢,晶粒尺寸增大。在激光能量密度为92 J/mm2时,涂层显示出相对较高的裂纹敏感性,而在64 J/mm2下,其摩擦性能最佳。

图5 FeCoNiCrNb0.5Mox HEA 涂层的微观结构[78](a)Mo0.00;(b)Mo0.25;(c)Mo0.50;(d)Mo0.75;(e)Mo1.00Fig.5 Microstructure of FeCoNiCrNb0.5Mox HEA coatings[78](a)Mo0.00;(b)Mo0.25;(c)Mo0.50;(d)Mo0.75;(e)Mo1.00

调控合金元素和工艺参数可改变HEA 涂层中微观组织结构,能显著提高涂层的显微硬度、耐磨损性能、耐蚀性能和强度,强化机理包括固溶强化、位错强化、析出强化和细晶强化等几个方面。目前关于合金元素对性能的强韧化机理仍然模糊,因此探究熔覆金属材料的强韧化机理,明确合金材料、显微组织和力学性能之间基本映射关系,获取完整有效的HEA 成分预测方法尤为重要。

4 结论与展望

HEA 在LAR 中应用,将新兴材料引入到先进智能制造之中,推动了新一代材料与制造技术的深度融合发展,可以大幅提高原材料和能量的利用率,已经受到国内外学者广泛关注。然而,新兴材料与先进制造技术结合,在改善熔覆涂层性能的同时,也带来了新的科学问题和技术难题,有待于进一步的探索和研究。

(1)强度塑性有待提高。随着前沿科学技术的不断发展,材料的服役环境变得更加苛刻,对材料的性能提出了更高要求,“长服役寿命、高可靠性”是其发展的必然方向。然而,目前通过LAR技术制备的HEA 涂层性能提升有限,单相HEA 涂层中还存在强度塑性不匹配等问题,需要进一步创新合金成分设计方法,获取适用于极端服役环境且成本低廉的高性能熔覆涂层。

(2)调控工艺有待优化。HEA 由多种元素组成,LAR 过程中具有不均匀的熔池形态和复杂的温度梯度,工艺参数复杂多变。目前,关于HEA 粉末材料在LAR 中的应用,大部分工艺研究集中在探究参数对熔覆层成形、微观组织结构及力学性能的影响规律上,对熔覆过程深入研究较少,探究工艺参数与熔池传热传质行为之间的关系,实现熔覆涂层金属韧脆性能转变的精准调控是本领域追求新目标。

(3)强韧化机理有待明确。目前,关于熔覆材料、熔覆工艺对LAR 高熵合金熔覆涂层性能影响规律及其协同强化机理模糊,探究熔覆金属强韧化机理,明确熔覆材料、熔覆工艺、组织结构和力学性能之间基本对应关系,获取完整有效的高强高韧合金成分预测方法,降低实验所需的时间成本是本领域的另一个重要研究方向。

(4)性能优势仍待明确。与传统合金涂层相比,对于提高HEA 涂层硬度、耐磨性等性能优势及强化机理差异仍较模糊,有待进一步探究。HEA涂层除成分配方具有灵活性外,还应具有优于传统合金涂层的力学性能和调控力学性能上的灵活性,以此提高LAR 制备HEA 涂层的成形质量。

(5)HEA 涂层制备方法有待创新。由于LAR技术用于制备HEA 涂层过程中对粉末的流动性和粒度要求较高,在粉末制备阶段仍存在制备工艺成本高、过程复杂和周期长等问题。因此,对于粉末制备方法仍需进一步探索研究。此外,除了LAR技术之外,还需探索更高效便捷的涂层制备成形方法,开发新型一体化复合损伤修复与强化处理技术是其重要发展趋势。