过滤用金属多孔材料力学性能研究进展

2024-03-04刘忠军高博阳

梁 凯,刘忠军,姬 帅,高博阳

西安石油大学材料科学与工程学院, 西安 710065

金属多孔材料是由金属粉末、金属纤维或金属丝网经高温烧结工艺制备的一种功能材料,其内部弥散分布着大量结构不一、方向特定或随机的孔洞。金属多孔材料因孔洞的存在而具有双重特性,既具有金属材料的固有特性,如良好的延展性、导电性、导热性等,又有多孔隙材料的功能特性,如高渗透性、能量吸收性、隔音性、隔热性等。金属多孔材料可用于吸声、吸能、换热、催化、过滤分离等领域,其作为过滤元件已被广泛用于各种气-固、液-固过滤分离系统中,如高温气体的过滤除尘、催化剂回收、汽车尾气净化、污水处理等[1-4]。

随着工业化的迅猛发展,石油石化、精细化工、煤化工等领域对实现不同流体液-固、气-固过滤分离的要求也越来越高,所在实际服役的工况条件也越来越复杂,对所用金属多孔材料的材质、耐蚀性及力学性能提出更高的要求。目前,已制备出兼具金属和陶瓷优点的金属间化合物多孔材料,其具有抗高温氧化性能、耐酸碱腐蚀性能、再加工和密封焊接性能[5-9]。过滤用金属多孔材料的制备工艺已相对成熟,但对其耐蚀性能及力学性能表征的研究则较少,如管状过滤元件的抗拉强度、过滤元件的耐压强度,金属多孔材料与致密金属之间的焊结强度以及孔结构对耐蚀性能的影响等。本文总结了近几年对过滤用金属多孔材料力学性能及耐腐蚀行为的研究进展,探讨了该类材料在腐蚀与力学行为中存在的问题,最后展望了过滤用金属多孔材料的发展方向。

1 力学性能

针对过滤用金属多孔材料的服役环境,对其力学性能方的研究主要集中在拉伸性能、压缩性能、剪切性能三个方面。

1.1 拉伸性能

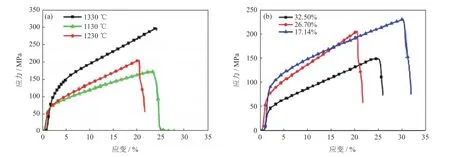

金属多孔材料的力学性能不仅与自身材质特性相关,还受到孔结构和孔隙率等多因素的影响。与致密材料相比,因为孔隙的复杂性,对金属多孔材料的力学性能表征更为困难。奚正平等[10]建立了针对烧结金属粉末多孔材料环拉强度、抗弯强度、剪切强度等力学性能测试方法,并发现采用二次烧结可将316 不锈钢粉末制备的金属多孔材料的环拉强度由93 MPa 提升至129 MPa,比一次烧结提高了38.7%。许飞等[11]对不同孔隙率的烧结316L 不锈钢粉末多孔材料进行了拉伸性能测试,经1150 ℃烧结,孔隙率为22.1%、28.0%和32.1%样品的抗拉强度分别约为125 MPa、80 MPa 和60 MPa,说明随着孔隙率升高,拉伸性能降低;当烧结温度由1150 ℃升高至1200 ℃,孔隙率为22.1%样品的抗拉强度由125 MPa 提高至约148 MPa,说明随着烧结温度的提高,拉伸性能提高。此外,由于孔的存在减小了材料的受力面积,孔隙的尖角处会出现应力集中,因此,孔洞形貌越不规则,材料的力学性能越差。Duan 等[12]通过编织-轧制-真空烧结等工序制备了一种孔隙率为10%~35%的烧结不锈钢丝网多孔材料,并从烧结温度、孔隙率、丝径等方面研究了各因素对单轴拉伸性能的影响,结果见图1。由图可知,孔隙率从32.50%降低到17.14%,拉伸强度则由140.5 MPa 增加到230.6 MPa;烧结温度从1130 ℃上升至1330 ℃,材料的拉伸强度从164 MPa 增加到296 MPa;由81 μm 丝径的100目丝网制备的材料拉伸强度为296 MPa,而由122 μm 丝径的60 目丝网制备的材料拉伸强度则增加到362 MPa。结果表明,烧结温度高促进了金属丝接触部位烧结颈的形成和长大,进而提高材料的抗拉强度;低孔隙率的烧结不锈钢丝网多孔材料具有更多的烧结颈数量,因此,孔隙率越低,抗拉强度越高;粗丝径导致金属丝之间的接触面积变大,烧结颈强度变大,其表现出更高的抗拉强度。

图1 不同烧结温度(a)和孔隙率(b)下烧结不锈钢丝网多孔板的单轴拉伸应力-应变曲线[12]Fig.1 Uniaxial tensile stress-strain curves for the sintered wire mesh porous plates with the different sintering temperatures (a) and porosities (b)[12]

除金属粉末多孔材料和金属丝网多孔材料之外,金属纤维多孔材料以其高孔隙率、高过滤精度等性能同样受到广大研究人员的关注。马军等[13]将316L 不锈钢纤维毛毡经高温固相烧结制成一种具有正交各向异性的网状金属多孔材料,并对其拉伸性能和压缩性能进行了研究,发现其拉伸应力-应变曲线呈双线性特征,沿面内方向拉伸和压缩时,其模量和强度与相对密度均呈线性关系。以切割铜纤维为原材料,Liu 等[14]通过固相烧结法制备了一种具有线性取向的新型高孔隙率铜纤维多孔金属材料,研究了其断裂过程,并讨论了孔隙率和烧结参数对其拉伸性能的影响,结果如图2 所示。由图可知,该类材料具有明显的初始线弹性阶段、塑性变形阶段和拉伸断裂阶段,其拉伸强度和塑性变形量随孔隙率的增加而降低;在700~900 ℃烧结温度范围内,随温度的升高,烧结颈变粗、变多,拉伸强度逐渐提高,当烧结温度继续升高且高于再结晶温度时(1000 ℃),经热处理后的铜纤维晶粒尺寸变大,导致其拉伸强度反而降低。

图2 定向线性金属多孔材料应力-应变曲线(a)和抗拉强度对比(b)[14]Fig.2 Stress-strain curves (a) and the tensile strength comparison (b) of the oriented linear metal porous materials[14]

综上所述,对过滤用金属多孔材料拉伸性能影响因素的研究主要集中在孔隙率、粉末粒径/金属丝径、烧结工艺三个方面,重点研究粉末颗粒/金属丝径间烧结颈长大程度与数量对力学性能的影响。尽管取得了一些研究进展,但要将所研究的力学性能与其实际应用工况相匹配,仍有若干挑战,例如,大部分过滤用金属多孔材料采用焊接工艺制备成过滤元件,其焊接过程中产生的热影响区将对焊接部位材料的力学性能产生影响,因此,开展焊接工艺对过滤用金属多孔材料拉伸性能的影响研究具有很强的实际意义,但目前相关研究鲜见报道。

1.2 压缩性能

在实际应用时,金属多孔过滤元件因过滤系统前后压差的存在而承受一定的压缩应力,因此材料的压缩性能会影响过滤系统相关运行参数的设计和设定。葛渊等[15]对不同粉末粒度的蒙乃尔合金多孔材料试样进行了压缩性能测试,发现压缩变形初期的试样沿圆柱高度方向缩小,变形中期的试样沿径向变形,中部凸起,压缩变形后的试样呈鼓状;随着压缩应变的增加,压缩应力也随之增加;随着粉末粒度的减小,金属多孔材料压缩应力、屈服强度和弹性模量增大。苏淑兰等[16]对Fe-40%Al(原子数分数)金属间化合物多孔材料进行了单轴压缩试验,研究了孔隙率(θ)对其压缩应力-应变曲线的影响规律,结果如图3 所示。由图可知,Fe-Al多孔材料的压缩应力-应变曲线可分为弹性(I)、屈服(II)、强化(III)和破坏(IV)4 个阶段,其中较大孔隙率的试样表现出明显的非弹性特征;通过将弹性模量实测值(E)与有效弹性模量理论值(E*)相比较,发现Plateau 多孔结构微观力学模型仅适用于预测中密度多孔材料的弹性模量。

图3 不同孔隙率下FeAl 多孔材料的压缩应力-应变曲线[16]Fig.3 Compressive stress-strain curves of the FeAl porous materials with the different porosities[16]

随着新制备技术的发展,研究者可通过改变金属多孔材料材质成分或孔结构等方式改善其力学性能。Hao 等[17]以Ti-Al 粉末为原料,制备了具有单孔(single pore structure,SPS)和复合孔结构(composite pore structure,CPS)的多孔Ti-Al 材料。经压缩性能测试发现,在相同孔隙率下,单孔材料具有比复合孔材料更高的上屈服点,例如孔隙率58.6%的单孔材料和复合孔材料的屈服强度分别为64 MPa 和51 MPa,且单孔的压缩强度比复合孔高,说明孔结构是材料压缩变形过程的关键影响因素。Nam 等[18]采用粉末冶金和冰模板法制备了孔隙率为48%~73%的SnO2多孔材料,该材料由微米级大孔基体和≤2 μm 小孔表面膜层组成,试样的屈服强度随孔隙率的增加而降低,且在压缩试验初始阶段发现了弹性增加现象;由于孔隙间的孔隙断裂引起的渐进式坍塌,孔隙率为73%的试样在塑性状态下应力逐渐降低至≤15 MPa,后趋于稳定,不随应变的增加而改变,如图4 所示。Klymenko[19]通过放电等离子烧结法制备了孔隙率为65%~70%的1Kh18N9T 耐蚀钢纤维材料,该制备工艺避免了传统烧结方法所导致的材料晶粒异常生长现象。经压缩性能测试,发现相同烧结条件下(1200 ℃,2 h)使用该工艺制备的1Kh18N9T 耐蚀钢纤维的压缩屈服应力较传统烧结提高1.5 倍。

图4 具有平行载荷方向小孔隙的SnO2 多孔材料在不同孔隙率下的压缩应力-应变曲线[18]Fig.4 Compressive stress-strain curves of the SnO2 porous material with the elongated pores oriented parallel to the compressive loading direction with the different porosities[18]

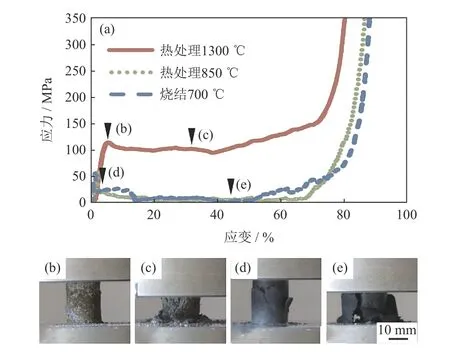

Rusu 和Rusu[20]对化学发泡法制备的AlMg10-SiC 蜂窝状多孔材料的压缩性能进行了研究,发现随着SiC 添加量的增加,材料的压缩强度和吸能效果增加,说明位于孔壁上的SiC 颗粒对孔型具有稳定作用。Takata 等[21]采用NaCl 作为造孔剂,制备了孔隙率60%的Ti-20%Al(原子数分数)多孔合金,并对其压缩性能进行了研究,发现随烧结温度的升高,其压缩强度明显增加,如图5 所示。这是因为在1300 ℃烧结得到的多孔试样为近Ti3Al 单相微观组织,说明控制Ti3Al 单相的形成将有效保证多孔Ti-Al 合金的高压缩强度和高能量吸收能力。Mirzaei 和Paydar[22]采用球形尿素作为造孔剂,制备了具有面心立方堆积孔结构的多孔316L 不锈钢泡沫材料,并对其压缩性能进行了测试,发现面心型孔结构较随机孔结构排列样品的弹性模量、压缩屈服强度都有很大程度提高,且面心型孔结构样品的压缩行为具有各向异性特征。Jia 等[23]对铜柱/铜管增强开孔泡沫铜复合材料的压缩性能进行了研究,发现铜柱(直径3 mm)与铜管(外径3 mm、内径2.5 mm)的引入可以明显提高泡沫铜的压缩屈服应力。单铜柱的引入使泡沫铜的屈服应力由3.03 MPa 提高至6.21 MPa;当铜柱数量增加到3个时,因铜柱间的协同增强作用使其屈服应力提高至18.91 MPa。铜管在压缩过程中会发生皱褶和折叠现象,当泡沫铜中引入单个铜管时,其屈服应力由3.03 MPa 提高至4.24 MPa;而当铜管数量增加到3 个时,单铜管菱形变形模式的周期性振荡效果因铜管非一致的皱褶和折叠现象而被抵消,材料的压缩屈服应力仅提高至4.75 MPa,提高幅度不大。

图5 多孔Ti-20%Al 烧结试样的真实压缩应力-应变曲线以及压缩试验期间试样外观[21]:(a)应力-应变曲线;(b)1300 ℃热处理,应变5%;(c)1300 ℃热处理,应变34%;(d)700 ℃烧结,应变4%;(e)700 ℃烧结,应变43%Fig.5 Compressive nominal stress-strain curves and the corresponding appearance of the porous Ti-20%Al sintered specimens[21]: (a) stress-strain curves; (b) heat-treated at 1300 ℃,ɛ=5%; (c) heat-treated at 1300 ℃, ɛ=34%; (d) as-sintered at 700 ℃, ɛ=4%; (e) as-sintered at 700 ℃, ɛ=43%

1.3 剪切性能

目前,对金属多孔材料剪切应力行为的表征研究较少。王建永等[24]研究了孔隙率对烧结不锈钢纤维材料剪切性能的影响,发现烧结不锈钢纤维材料的剪切应力-应变曲线有明显的3 个阶段:线弹性阶段、塑性变形阶段和应力破坏阶段;随着孔隙率逐渐增大,材料的剪切强度和断裂强度逐渐减小,裂纹扩展方向与受力方向平行并呈直线状,材料剪切断面有纤维拔出和断裂情况,并呈层状剥离现象。Wan 等[25]采用固相烧结法制备了孔隙范围70%~90%的多孔铜纤维烧结板,研究了孔隙率和烧结工艺对多孔铜纤维板的影响,发现随孔隙率的增加,剪切截面的铜纤维及烧结颈数量减少,导致剪切强度降低;提高烧结温度和增加保温时间,有利于原子扩散,促进烧结颈生长,增加了纤维之间的接触面积,从而提高材料的剪切强度。

在使用过程中,过滤用金属多孔材料因过滤时流体的侧向冲击而承受剪切力作用,因此元件剪切性能的优劣直接影响元件的使用寿命。然而,目前针对过滤用金属多孔材料,尤其是管状过滤元件的剪切性能研究还未见报道,有必要系统开展对管状过滤元件剪切性能的研究,为该类材料在苛刻工况条件下的使用提供技术参考。

2 腐蚀性能及其对力学性能的影响

金属多孔材料的腐蚀机理更加复杂,其内部孔洞的存在增加了金属与腐蚀介质的接触面积,为腐蚀提供更多机会。发生腐蚀的蚀点位置通常是金属粉末/纤维多孔材料孔洞骨架的烧结颈,而孔形貌的复杂性使得与金属多孔材料腐蚀相关的基础理论研究相对较少。

2.1 耐腐蚀性能

由于具有高比强度、高温抗氧化、耐酸碱腐蚀等优异性能,金属间化合物多孔材料逐步在汽车工业、航空航天、煤化工等领域获得广泛应用[26-28]。目前,对金属间化合物多孔材料的研究主要集中在制备工艺优化、成孔机理解析、耐蚀性等方面。

作为金属间化合物多孔材料中的一种,Fe-Al多孔材料受到了研究者的极大关注。杨军军等[29]对316L 不锈钢、Fe3Al、FeCrAl 粉末烧结多孔材料在SO2/O2/N2和H2S/CO2/N2气氛中(500 ℃)的耐腐蚀性能进行了研究,并与致密316L 不锈钢材料作了比较。结果发现,在以上两种腐蚀气氛中,因内部孔洞的存在,316L 不锈钢多孔材料耐腐蚀性低于致密316L 不锈钢。在氧化性SO2/O2/N2气氛中,多孔材料耐高温腐蚀性能顺序为FeCrAl>Fe3Al>316L,这是由于Fe3Al 合金表面优先形成Al2O3膜,阻止了内部合金被硫侵蚀,而FeCrAl 合金表面则存在大量的Cr2S3、Al2S3、FeS,当硫化膜破裂后其表面还可以重新形成Al2O3,从而阻止腐蚀的进一步进行;在还原性H2S/CO2/N2气氛中,因Al 的硫化速率比Fe、Cr 等低得多,在高温含S或H2S 环境中发生Al 的选择性硫化,形成阻碍进一步腐蚀的硫化物保护层,进而提高了合金的耐蚀性;同时,三种合金中Fe3Al 的含Al 量最高,而316L 不含Al 元素,因此耐高温腐蚀性能Fe3Al>FeCrAl>316L。Natesan[30]通过试验得出了类似结论,发现相比于304 和316 不锈钢,Fe-Al 系金属间化合物多孔材料的耐腐蚀性能更加优异。从表1可以看出[31],Fe3Al 烧结多孔材料具有良好的高温抗氧化性能、抗SO2以及H2S 腐蚀性能,尤其在含H2S 腐蚀介质的环境中,其腐蚀速率较304 和316 不锈钢低了一个数量级。Fe-Al 系多孔材料的耐高温腐蚀性能优于不锈钢,这是因为在高温腐蚀环境下,孔道表面会形成以Al2O3为主的致密钝化物膜层,该膜层具有较强的抗高温氧化、抗高温硫化腐蚀性能。Nowak 和Kupka[32]、Tomaszewicz 和Wallwork[33]通过添加Cr、B、Ni、Mn 等合金元素,大大提高了Fe-Al 多孔材料的抗氧化性能。结果表明,当Cr 元素原子数分数超过5%时,材料的抗氧化性提高,而Ni 和Mn 的添加则对提高Fe-Al系多孔材料的抗氧化性作用不大。

表1 几种材料在750 ℃下的腐蚀增重速率[31]Table1 Corrosion weight gain rate of the several materials at 750 ℃[31]

Ti-Al 系金属间化合物多孔材料同样受到了人们的广泛关注。Ti-Al 金属间化合物密度远低于Ni 基合金,且Ti、Al 间特殊键合方式使其兼具金属和陶瓷性能特征,较Ti 合金具有更加优异的高温性能。因此,其作为一种新型轻质高温功能材料,具有广泛的应用前景[34-36]。Zheng 等[37]研究了600 ℃时多孔Ti-Al 金属间化合物在空气中的腐蚀行为,得到了多孔TiAl 的氧化方程:Δm2=1.08×10-5t,其中Δm为单位面积的增重,g·m-2;t为在空气中暴露时间,h。在氧化140 h 后,孔结构表现出较高的稳定性,增重0.042 g·m-2,仅为316L 多孔不锈钢的10.6%;在90 ℃、pH=2 的盐酸溶液中,腐蚀动力学方程为Δm2= 5.41×10-5t-2.08×10-4;暴露50 h 后,多孔TiAl 的质量损失为0.049 g·m-2,分别为多孔Ti 和多孔316L 不锈钢的14.8%和5.57%。武治峰等[38]通过粉末冶金法制备了多孔Ti-Al 金属间化合物,研究了其在90 ℃热盐酸溶液中的耐腐蚀性能,并与多孔Ti、多孔Ni 以及多孔不锈钢三种材料作了比较。结果显示,与其他三种多孔金属材料相比,多孔TiAl 金属间化合物的质量损失轻微,并且孔结构稳定,表面形貌几乎没有变化,表现出比多孔Ti、多孔Ni 以及多孔不锈钢更优异的耐盐酸腐蚀性能,其主要由多孔TiAl 材料的特殊键合以及组元元素Ti、Al 自身较强的钝化能力所导致。

Ni-Al 系金属间化合物多孔材料作为一种新型高温合金,因Ni 元素在含氧环境中形成钝化膜而使其具有很强的耐蚀性。Wu 等[39]采用反应合成法制备了多孔Ni3Al 金属间化合物,研究了其在摩尔浓度为6 mol·L-1的KOH 溶液中的腐蚀行为。结果表明,相比于纯Ni 和纯Ti,多孔Ni3Al 的耐腐蚀性能更强;随着孔隙率的增加,多孔Ni3Al 孔洞比表面积增大,其耐蚀性能降低。戴雅芳等[40]研究了多孔Ni3Al 金属间化合物与Ni 多孔材料在盐酸中的腐蚀行为,极化曲线如图6 所示。由图可知,在相同pH 和温度条件下,多孔Ni3Al 的相对质量损失比Ni 多孔材料少,自腐蚀电位明显高于多孔Ni,且腐蚀电流密度相对较小,因此,Ni3Al 多孔材料的耐腐蚀性能更加优异。目前,有两种腐蚀机理可以解释Ni 基合金在高温含氯环境中较好的耐腐蚀性能:(1)在富氯气环境中,腐蚀加速的主要机理为“活性氧化”[41],Cl2穿过氧化层时在氧化物/金属界面形成金属氯化物,而在高温、高压下,这些氯化物则向空气/氧化层界面进行扩散,与空气中的O2反应形成金属氧化物和Cl2;(2)富氯离子环境中的加速腐蚀机理为与氯离子相关的电化学过程,从HCl 或Cl2中分解出Cl-,Cl-将沿着氧化物晶界进行扩散,最终形成金属氯化物[42]。

图6 Ni3Al(a)和Ni 多孔材料(b)在盐酸中的极化曲线[40]Fig.6 Polarization curves of Ni3Al (a) and Ni porous materials (b) in HCl solution[40]

随着金属多孔材料应用领域越来越广泛,对其腐蚀行为及机理的研究变得越来越重要。孔形貌的复杂性使得与金属多孔材料腐蚀相关的数据难以精准获取,无法实现对该类材料在实际应用腐蚀环境中真实工况的实验模拟,无法为金属多孔过滤元件的选型提供全方位的数据参考。因此,探索统一规范的方法和标准来解析该类材料的腐蚀行为和机理是研究的重点。

2.2 腐蚀对力学性能的影响

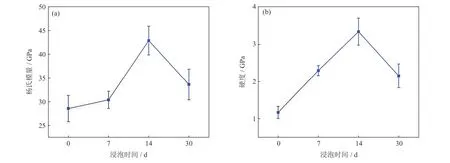

谈萍等[43]研究了预氧化对Fe-Cr-Al 多孔材料抗硫化腐蚀性能的影响,并对其剪切强度进行了测试,发现未经预氧化的试样在H2S 腐蚀后强度降低幅度较大,而经预氧化处理后的试样强度的变化则较小,说明预氧化处理可以极大地提高该类材料的抗硫化腐蚀性能。Feng 等[44]通过传统粉末冶金工艺制备了Fe-30Mn6Si1Pd 多孔材料,并进行了Hank 平衡盐溶液浸泡试验,研究了杨氏模量与硬度随浸泡时间的变化规律,结果如图7 所示。在14 天浸泡时间内,填充孔的腐蚀产物越来越坚硬,材料的硬度和杨氏模量随浸泡时间逐渐增加;而当浸泡时间继续延长时,填充氧化物及合金基体本身开始失去完整性,材料的硬度和杨氏模量反而略有下降。刘怀礼[45]研究了316L 不锈钢纤维多孔材料在盐酸介质中腐蚀前后的拉伸性能变化规律,发现不锈钢纤维多孔材料腐蚀后的抗拉强度较腐蚀前略有降低。多孔材料丝径越细、孔隙率越大,腐蚀后的抗拉强度损失越大;腐蚀介质浓度越大,腐蚀后的抗拉强度损失率越大。

图7 Fe-30Mn6Si1Pd 多孔材料的杨氏模量(a)和硬度(b)随浸泡时间的变化规律[44]Fig.7 Reduced Young's modulus and hardness of the Fe-30Mn6Si1Pd porous materials as a function of immersion time[44]

3 结论与展望

作为一类新型功能材料,过滤用金属多孔材料与实际应用工况相结合的腐蚀与力学基础理论研究还不够完善,存在诸多问题:(1)对力学性能研究太过单一,大多数研究只针对拉伸、压缩性能,而对抗弯、剪切、扭转、疲劳等性能的试验研究非常少,不能实现对力学性能的系统化分析;(2)因孔隙的复杂性,对金属多孔材料过滤元件的力学性能表征更为困难,尤其鲜见针对过滤元件压缩性能与剪切性能的研究;(3)有关微孔金属分离膜材料腐蚀方面的研究严重缺乏,非对称孔结构及孔隙率等因素对腐蚀性能的影响研究较少,且关于过滤元件实际服役腐蚀环境对力学性能的影响研究几乎没有;(4)金属多孔过滤元件焊接过程中产生的热影响区将对焊接部位材料的力学性能产生影响,因此,开展焊接工艺对过滤用金属多孔材料力学性能的影响研究具有很强的实际意义。

因此,深入研究孔隙结构对过滤用金属多孔材料耐腐蚀及力学性能的影响,剖析其影响机理,完善该类材料在工程应用过程中的选型标准,提高综合使用效能是目前亟需解决的关键问题。相信在未来,随着制备技术及性能表征研究方面的持续进行,高性能过滤用金属多孔材料必将推动现代过程工业在节能降耗、绿色环保方向上的飞速发展,为我国工业实现“双碳目标”的绿色发展贡献力量。