PVA纤维增强水泥稳定钼尾矿配比研究

2024-03-04王冠宇华阳张攀赵鼎一

王冠宇 华阳 张攀 赵鼎一

黑龙江大学建筑工程学院 哈尔滨 150080

引言

随着钼矿资源的不断开发,钼尾矿的堆积越来越多,目前其处理方式主要是以尾矿坝的形式进行储存,对尾矿坝周围环境造成了威胁[1],钼尾矿的资源化利用迫在眉睫[2]。国内主要钼尾矿化学组成基本相似,主要有SiO2、Fe2O3、Al2O3、K2O、Na2O、MgO和CaO 等[3-5],含量因地区不同而存在差异,但其中SiO2含量都较高,与天然砂的矿物成分相似,若采用水泥固化辅以纤维增强,可以大大改善其受力性能和整体性,从而开发多种针对钼尾矿的利用方法,尽可能地实现钼尾矿资源的回收和利用。

纤维增强作为一种新型技术,通过纤维的抗拉伸特性以及纤维与土颗粒之间的摩擦力增强土体的抗裂性、无侧限抗压强度和劈裂抗拉强度[6-8]。郑彬彬[9]等采用三轴试验和扫描电镜(SEM)技术,研究了纤维增强效果和纤维作用机制。Feng Chen[10]等研究发现玄武岩纤维的掺入能够显著提高水泥土试样不同龄期的抗压强度,但增强效果随着纤维掺量的增加而逐渐减弱。Jitendra Singh Yadav[11]通过室内试验研究了橡胶纤维水泥土的荷载-变形特性。黄毫春[12]等通过对聚丙烯纤维水泥土进行直剪试验发现,聚丙烯纤维的加入可使水泥土的破坏形式由脆性破坏转变为塑性破坏。另一方面,纤维的加入不仅可以增强材料的强度特性,还可以提高材料的抗冻性能[13,14]。纤维掺量对增强效果也有一定影响,李源[15]等采用玄武岩纤维增强高黏铁尾砂,结果表明纤维掺量为0.5%时,增强效果最好。

针对钼尾矿砂,国内外学者提出了许多利用方案,但是采用纤维增强结合水泥稳定钼尾矿的并不多,钼尾矿作为选矿后的废弃料,黏粒少、固化弱、颗粒疏松,强度主要由内摩擦力组成,整体性差,如果在钼尾矿砂中加入黏性材料使其具有黏结力,同时加入一些纤维材料,使土体内部形成空间网状结构,可以大大增强钼尾矿砂作为基层材料的无侧限抗压强度和抗拉性能。为此本研究采用PVA 纤维增强水泥稳定钼尾矿砂,提高其强度和整体性,采用正交试验法结合单掺试验开展纤维增强水泥稳定钼尾矿纤维以及水泥掺量的配合比研究,对其进行无侧限抗压试验,提出纤维增强水泥稳定钼尾矿的最佳配合比,为相关工程提供理论参考。

1 试验材料与方案

1.1 试验材料

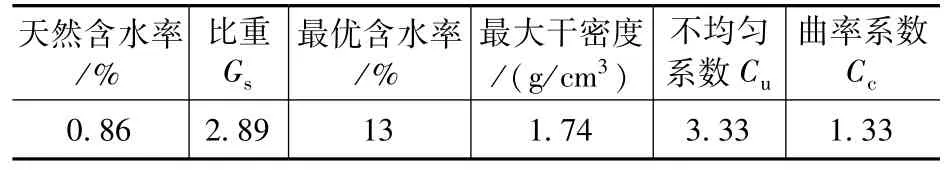

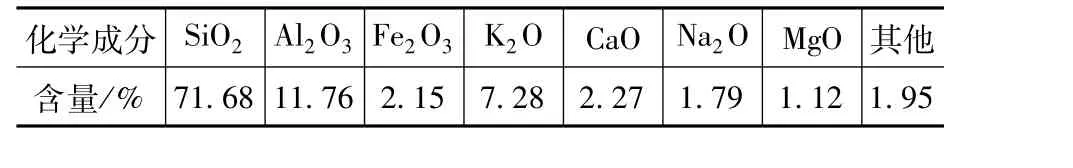

试验用土取自黑龙江伊春鹿鸣矿业钼尾矿坝的钼尾矿,风干含水率0.86%,根据我国现行的《公路土工试验规程》(JTG 3430—2020)[16]测得其物理性质指标见表1 和图1,化学成分见表2。

图1 钼尾矿级配曲线Fig.1 Particle size distribution curve of molybdenum tailings

表1 钼尾矿物理性质指标Tab.1 Physical property indicators of molybdenum tailings

表2 钼尾矿的化学成分Tab.2 Chemical composition of molybdenum tailings

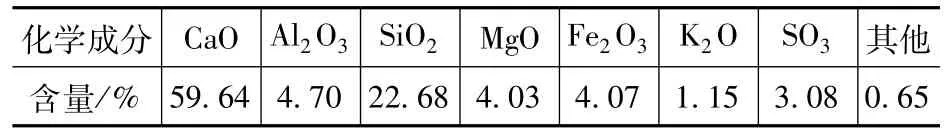

试验采用的无机结合料为P·O 42.5 普通硅酸盐水泥,其化学成分见表3。

表3 普通硅酸盐水泥的化学成分Tab.3 Chemical composition of cement

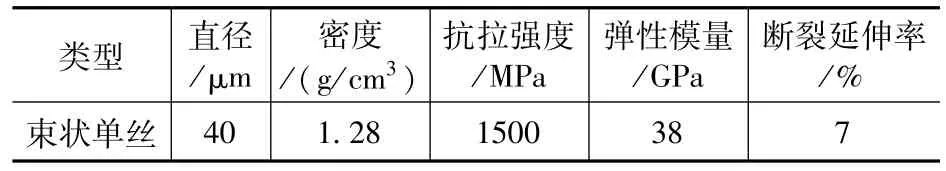

纤维增强材料为聚乙烯醇(PVA)纤维,其物理力学性质见表4。

表4 聚乙烯醇纤维基本参数Tab.4 Basic parameters of polyvinyl alcohol fiber

1.2 试验仪器

试验使用微机控制电子式万能试验机WDW-100E,加载速率1mm/min。

1.3 试验方案

采用单掺试验结合正交试验设计法,单掺试验选取纤维掺量、纤维长度、水泥掺量三个变量,探究单个变量的改变对无侧限抗压强度的影响趋势。正交试验设计法试验方案考虑A水泥掺量、B纤维掺量(纤维质量与干土质量百分比)、C纤维长度三个因素,每个因素设置四个水平,目的是探究各因素对无侧限抗压强度影响的主次顺序、影响程度以及无侧限抗压强度最大的最优配合比,试验设计的正交表为L16(43),共16组,每组6 个试件,每组数据剔除异常值之后取平均值作为最终试验结果,正交试验设计见表5,试件的无侧限抗压强度按式(1)计算:

表5 正交试验设计Tab.5 Orthogonal experiment

式中:Rc为无侧限抗压强度(MPa);P为破坏时的最大压力(N);A为试件截面积(mm2)。

1.4 试样制备与养护

无侧限抗压强度试验按照《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)[17]中的试件制作、养生和无侧限抗压强度试验方法进行。制备试样时先采用干拌法将钼尾矿和PVA纤维通过砂浆搅拌机搅拌均匀,再按最佳含水量(预留2%)加入蒸馏水充分拌匀,放入密封袋内浸润,浸润时间不超过12h。浸润完毕试件成型前1h内,加入预定数量的水泥和预留的蒸馏水,拌合均匀加入到50mm ×50mm 的圆柱形模具中,采用静压法制成直径50mm、高50mm 的圆柱形试样,静置2h 后脱模,将试件装入密封袋内,放入标准养护室养护7d,养护最后一天将试样置于20℃±2℃的恒温水箱中浸泡一昼夜,最后将试件置于万能试验机的加载平台中心,以1mm/min的加载速率加载。

2 试验结果与分析

2.1 单掺试验结果与分析

1.纤维掺量对无侧限抗压强度的影响

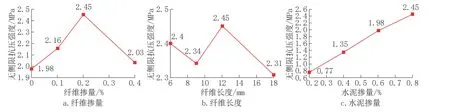

水泥掺量8%、纤维长度12mm 的情况下,纤维掺量分别为0%、0.1%、0.2%、0.4%试件的无侧限抗压强度见图2a。由图可以看出,随着纤维掺量的不断提高,试件的无侧限抗压强度呈先增大后减小的趋势,且掺纤维试件的无侧限抗压强度均高于未掺纤维试件的强度。纤维掺量为0.1%、0.2%、0.4%时,试件的无侧限抗压强度分别为2.16MPa、2.45MPa、2.03MPa,较纤维掺量为0%时分别提高了9.09%、23.73%、2.53%;纤维掺量为0.2%时,无侧限抗压强度曲线出现“峰值”,纤维掺量为0.4%时纤维掺量对试件无侧限抗压强度的提升很小,说明随着纤维掺量的增大,存在一个最优掺量使试件的无侧限抗压强度最高。

图2 不同因素对无侧限抗压强度的影响趋势Fig.2 Influence trend of different factors on unconfined compressive strength

2.纤维长度对无侧限抗压强度的影响

水泥掺量8%、纤维掺量0.2%的情况下,纤维长度分别为6mm、9mm、12mm、18mm试件的无侧限抗压强度见图2b。由图可见,随着纤维长度的增加,试件的无侧限抗压强度呈先减小后增大再减小的趋势,当纤维长度由6mm 增加到9mm、12mm、18mm时,试件的无侧限抗压强度由2.4MPa分别变为2.34MPa、2.45MPa、2.31MPa,较6mm时先下降2.5%,又上升2.08%,再下降3.75%。整体而言,随着纤维长度的增大,试件的无侧限抗压强度无明显的提高或者降低趋势,纤维长度对钼尾矿的无侧限抗压强度影响程度较小。

3.水泥掺量对无侧限抗压强度的影响

纤维掺量0.2%、纤维长度12mm的情况下,水泥掺量分别为2%、4%、6%、8%试件的无侧限抗压强度见图2c。由图可见,随着水泥掺量的提高,试件的无侧限抗压强度趋近于线性增大,水泥掺量由2%分别增加至4%、6%和8%时,试件的无侧限抗压强度由0.77MPa 分别增加到1.35MPa、1.98MPa 和2.45MPa,较水泥掺量为2%时分别提高了75.32%、157.14%和218.18%。水泥掺量8%时试件的无侧限抗压强度约为2%时的3.18 倍,增长了1.68MPa。

2.2 正交试验结果与分析

正交试验各组无侧限抗压强度结果如表6所示。

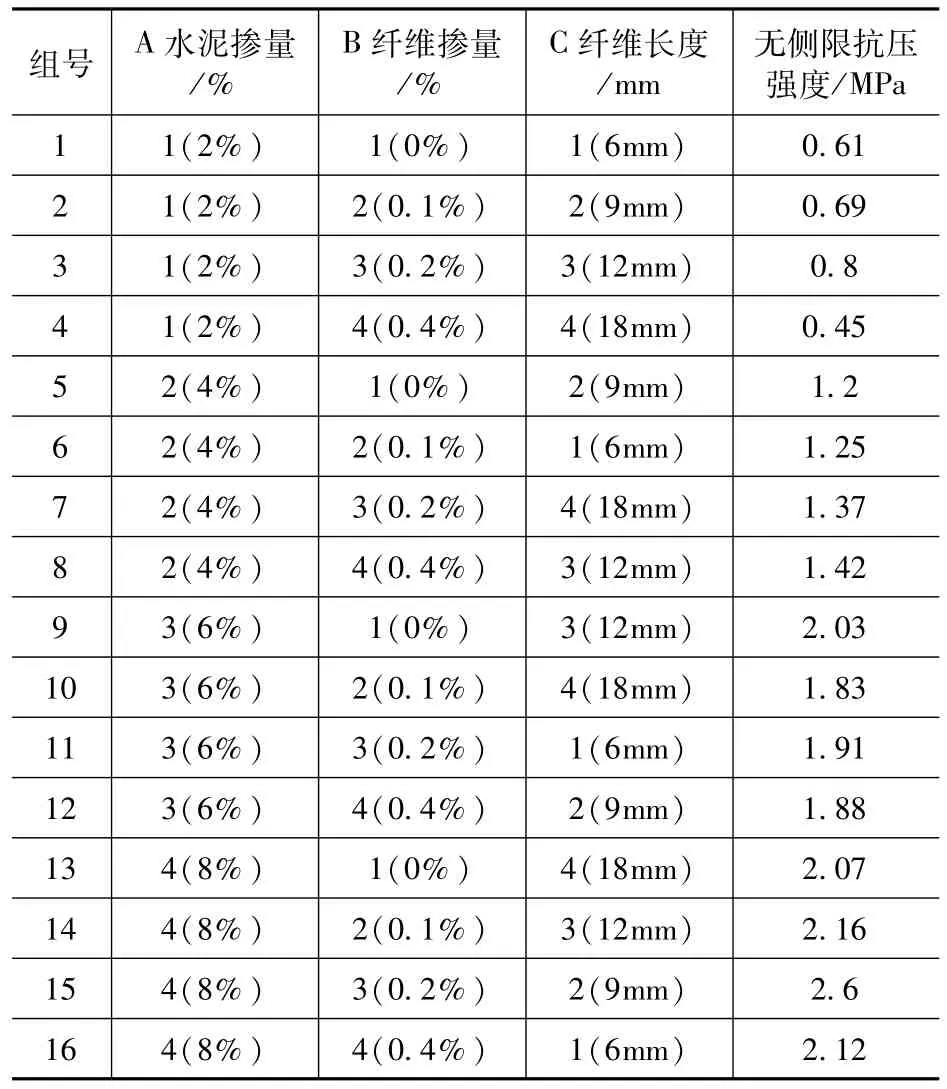

表6 正交试验结果Tab.6 Results of orthogonal experiment

极差分析可以确定各个因素对无侧限抗压强度影响的主次顺序,K值表示各因素在各水平下的结果之和,因素的极差值R越大,说明该因素对试验结果的影响程度越大。由表7 可以看出,极差值RA>RB>RC,所以各因素对无侧限抗压强度影响的主次顺序为:A 水泥掺量>B纤维掺量>C 纤维长度,同时根据K值的大小可以选出无侧限抗压强度最佳的水平方案,取每因素列K值最大时所对应的水平,因素A取A4,因素B取B3,因素C取C3,最佳水平方案为A4B3C3,即水泥掺量为8%,纤维掺量为0.2%,纤维长度为12mm,此时的各因素水平为最优配合比。

表7 正交试验极差分析结果Tab.7 Extreme analysis of orthogonal experiment

2.3 纤维掺量和水泥掺量对钼尾矿残余强度的影响

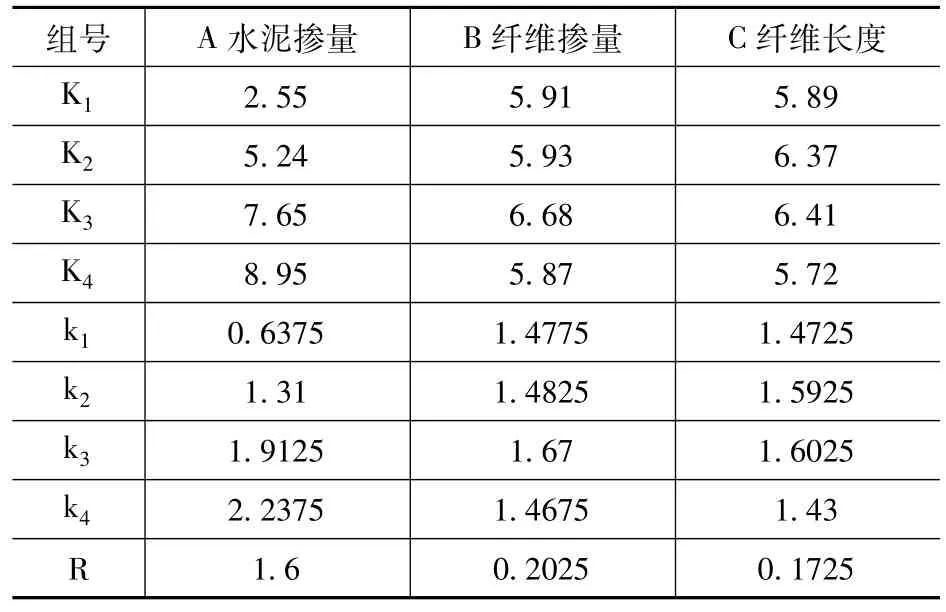

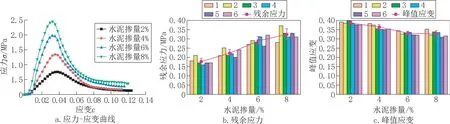

由图3a、图3b(图中1 ~6 表示每组的6 个试件,下同)可以看出水泥掺量为8%时,随着纤维掺量的不断提高,材料的残余强度呈现先增大后减小的趋势,并且掺纤维试件的残余强度均高于未掺纤维的试件,说明纤维的加入可以提高钼尾矿的残余强度,其中纤维掺量为0.2%时试件的残余强度最高,但是纤维过量时,纤维在试件内部易出现成束、成团现象,使残余强度下降。另一方面,随着纤维掺量的不断增大,试件达到峰值应力时所对应的峰值应变也不断增大,如图3c,即试件在达到最大强度前所能承受的变形增大,韧性增强,说明纤维的加入能够提高钼尾矿的韧性。

图3 不同纤维掺量试件的应力、 应变Fig.3 Stress and strain of samples with different fiber content

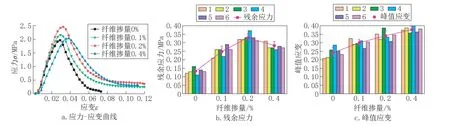

由图4a和图4b可知,纤维掺量为0.2%时,随着水泥掺量的不断增大,不仅试件的无侧限抗压强度有明显的提升,其残余强度也呈现不断增长的趋势,其中水泥掺量为8%时,钼尾矿的残余强度最高。但随着水泥掺量的不断增大,试件达到峰值应力时的应变在不断减小,如图4c,说明试件在达到最大强度之前所能承受的变形减小,变形能力减弱,这是因为随着水泥的不断加入,钼尾矿的无侧限抗压强度不断提高的同时其脆性也不断增大,这意味着试件破坏前所能承受的变形越来越小,所以纤维的加入在少量提升无侧限抗压强度的同时也可以改善水泥稳定钼尾矿脆性不断增大的情况。

图4 不同水泥掺量试件的应力、 应变Fig.4 Stress and strain of samples with different cement content

3 纤维和水泥对钼尾矿的增强机理分析

3.1 纤维对钼尾矿无侧限抗压强度的增强机理

由图2 可知,随着纤维掺量的提高,钼尾矿的无侧限抗压强度呈现先增大后减小的趋势,这是因为在水泥的作用下,试件内部钼尾矿颗粒和纤维被水泥水化反应产生的胶凝物质粘结在一起,在进行无侧限抗压试验时,试件受到轴向压力,同时会产生侧向的拉伸作用,颗粒之间相互挤压来抵抗轴向压力,垂直于轴向或与轴向有一定角度的纤维会承担一部分侧向的拉力,抑制试件的侧向变形,纤维较少时,单根纤维零星的分布于试件内部,零星分布的纤维与钼尾矿颗粒间的粘结强度和摩擦力抵抗拉伸作用的效果有限;纤维适量时,试件内部乱向分布的纤维连接在一起,形成三维空间网状结构,此时纤维与钼尾矿颗粒之间形成的粘结强度和摩擦力能很好地抵抗拉伸作用,同时延缓试件内部各个方向微裂缝发展成为贯通裂缝,从而提高试件的无侧限抗压强度;当纤维过量时,纤维在试件内部难以均匀的分散开,发生重叠、成束甚至聚集成团的现象,纤维在抵抗拉伸作用的同时成团成束的地方产生的裂隙、孔隙等缺陷会降低试件的整体性和无侧限抗压强度。

3.2 水泥对钼尾矿无侧限抗压强度的增强机理分析

由图2 可以看出,随着水泥掺量的提高,试件的无侧限抗压强度呈线性提高,这是因为钼尾矿颗粒本身颗粒疏松,压实后颗粒间仍有大量孔隙,加入水泥后水泥水化产生水化硅酸钙会填充这些孔隙,使混合料内部变得密实,同时水泥水化产生的胶凝物质会将钼尾矿颗粒包裹粘结在一起使试件内部整体性增强,从而提高试件的强度,随着水泥掺量的不断增加,水化产物不断增多,颗粒间的孔隙被充分填充,混合料内部更加致密,钼尾矿颗粒间的粘结效果进一步增强,试件的整体性和无侧限抗压强度也进一步增大。

3.3 纤维和水泥对钼尾矿残余强度的增强机理分析

由图3 可知,纤维掺入钼尾矿后可以提高其残余强度,这是因为在纤维和水泥的共同作用下钼尾矿颗粒被粘结在一起,可以延缓微小裂缝的发展,当试件出现较大裂缝乃至破坏时,也能依靠试件内部纤维与钼尾矿颗粒间的粘结力和摩擦力减少钼尾矿颗粒的脱落,使其继续承担部分压力,也使试件拥有较好的整体性和更大的变形能力,增大试件达到峰值应力时的应变,同时结合纤维抵抗拉伸的作用,共同提高钼尾矿的残余强度。

随着水泥的不断加入,水化反应不断增强,越来越多的水化产物填充了钼尾矿颗粒间的孔隙,同时水化反应产生的胶凝物质越多,钼尾矿颗粒间的粘结效果越好,即使破碎成碎块,每个碎块内部更加致密,钼尾矿颗粒之间粘结更加牢固,所有碎块一起所能承担的压力更大,使得试件整体破碎后残余强度更高。

4 结论

1.通过正交试验得出水泥掺量是影响钼尾矿无侧限抗压强度的最主要因素,三种因素对钼尾矿无侧限抗压强度影响的主次顺次序为:水泥掺量>纤维掺量>纤维长度,纤维增强水泥稳定钼尾矿的最优配比为:水泥掺量为8%,纤维掺量为0.2%,纤维长度为12mm。

2.通过单掺试验得出随着纤维掺量的增大,钼尾矿的韧性不断增强,其无侧限抗压强度和残余强度均呈先增大后减小的趋势,且掺纤维的试件的无侧限抗压强度和残余强度均高于未掺纤维的试件;随着水泥掺量的不断增加,钼尾矿的无侧限抗压强度趋近于线性增大,稳定效果明显,残余强度也不断增大,但脆性增强,变形能力不断减小;纤维长度对钼尾矿的无侧限抗压强度无明显的规律性影响。