大口径顶管穿越粉细砂层技术难题及应对措施

2024-03-04蒋平陈德军黄意兵宋晓阳石瑞瑞

蒋平 陈德军 黄意兵 宋晓阳 石瑞瑞

1.中国市政工程华北设计研究总院有限公司 天津 300374

2.中铁上海工程局集团有限公司 201906

引言

目前,随着我国城市建设的发展,排水管道越埋越深,直径越来越大,采用大口径顶管的工程面对各种复杂地质条件,尤其是遭遇长距离的厚粉细砂层地质情况[1,2],顶管机头的方向将难以控制,直接影响工程的顺利贯通,控制不当还会造成危及人员生命安全的重大事故[3]。

某城市截流主干管道全长6434m,采用内径4m的钢承口式钢筋混凝土顶管,覆土深度近30m,且经常需要排空检修,对管材的抗渗性能和接口的密封性能有较高要求。其中,在标段Y6-Y7 中,顶进长度到225m 时,前方地质遇到了粉细砂层,出现了顶力骤增、机头“磕头”、顶进、纠偏困难等问题,如果不及时采取工程措施进行干预,机头进洞将非常困难,造成工程的重大损失。

对于上述问题,通过设计单位、施工单位和相关专家的反复论证,分别采取了一系列切实可行的处理措施,使顶管工程顺利进洞贯通,各项指标满足工程设计的要求。本文就本工程在穿越粉细砂层时遇到的问题进行原因分析,并对采取的工程措施进行总结,为类似工程的设计和施工提供借鉴和帮助。

1 工程概况及地质条件

截流主干管道Y6-Y7 采用内径4m 钢承口式钢筋混凝土顶管,长度1162m,曲线顶管,其中直线段长441m +294m =735m,曲线段长427m,曲率半径2000m,管道路由地质剖面如图1 所示。从图中可以看出,顶管在顶进至225m 时,机头穿过②2粉质黏土夹粉土(Q4al)层,并且开始进入②4粉土夹粉砂(Q4al)和②5粉砂夹粉土(Q4al)中。

图1 管道路由地质剖面Fig.1 Geological profile of pipeline route

工程区域土层自上而下可分为六层:

①素填土(Q4ml):灰褐色,松散~稍密,稍湿,夹少量植物根茎、粉土、粉砂及碎石,主要由粉质黏土组成,堆填时间3 ~5 年;层顶标高4.77m ~6.75m,层厚1.90m ~5.90m;

②1淤泥质粉质黏土(Q4al):灰色,流塑,局部夹腐植物,高压缩性,韧性中等,干强度中等,稍有光泽,局部夹粉土薄层,土质不均匀,分布尚稳定;该层顶板标高0.85m ~3.71m,层厚1.60m ~17.20m,fak=70kPa;

②2粉质黏土夹粉土(Q4al):灰色,软塑,局部流塑,夹粉土粉砂薄层,呈千层饼状,具水平层理,粉土含量较高处,摇震反应迅速,中等偏高压缩性,韧性中等,干强度中等,稍有光泽,土质不均匀,分布不稳定;该层顶板标高-9.61m ~-4.96m,层厚3.20m ~11.30m,fak=90kPa;

②4粉土夹粉砂(Q4al):灰色,稍~中密,湿,夹粉砂薄层,具水平层理,中等压缩性,韧性低,干强度低,无光泽,摇振反应迅速,土质不均匀,分布不稳定;该层顶板标高-9.29m ~1.27m,层厚6.50m ~10.40m,fak=120kPa;

②5粉砂夹粉土(Q4al):青灰色,稍~中密,饱和,由石英、云母及暗色矿物组成,中等压缩性,分选性好,级配差,土质不均匀,局部为粉土,分布不稳定;该层顶板标高-16.26m ~-8.83m,层厚4.90m ~10.10m,fak=150kPa;

②6粉砂(Q4al):青灰色,中密~密实,饱和,由石英、云母及暗色矿物组成,中等压缩性,分选性好,级配差,土质不均匀,局部夹细砂,分布尚稳定;该层顶板标高- 21.99m ~-14.33m,该层在本次勘察中未揭穿,最大揭露厚度9.30m,fak=170kPa。

2 “磕头”现象及其应对措施

2.1 原因分析

顶进机头出现下磕现象是大口径顶管在粉细砂层施工中客观相伴的,同时会引起地面下沉。主要原因:一是在地下水土浮力基本相同情况下,机头自重远远大于管节自重,机头后管节在水土作用下形成一个向上的浮托力,使得机头逐渐形成下偏趋势;二是刀盘比管外径大70mm,刀盘断面过大(4710mm),底部砂土流速大于上部砂土流速,下部砂土流空增加形成机头下陷趋势。

2.2 应对措施

1.加快顶速

增加顶力,快速顶进,保持机头前面形成一定的压力,减少出浆量,加大注浆量。

2.增加管道刚度

机头后面有3 节管道采用螺杆进行管节间的刚性拉结,增加至10 节,使管道连接成一个刚性整体。

3.加强测量监控

对出现的变化趋势及时找出规律,顶进过程中及时加以姿态纠正。

4.顶管机掌子面土体改良

顶管位于粉砂层中,粉砂层具有一定流动性,且自稳性差,顶管顶进过程中易导致地面塌陷,顶进过程中通过顶管机刀盘及胸板上设置的土体改良注浆孔向掌子面注入土体改良泥浆。即在顶管机刀盘前部注入相对容重达1.2的黏性泥浆,通过搅拌与砂水混合,在挖掘面形成泥浆护壁,保护掘进机的地层不受扰动。实现的方式需要在进水管中掺入黏土浆,通过DN150 进水管注入刀盘前舱内。浆液在地面泥浆池搅拌制备,其主要成分为黏土,辅助采用阴离子聚丙烯酰胺(APAM)和纤维素(CMC)改良液浆,对掌子面土体进行改良。加入改良浆液后,可同时增加出泥浆液的携沙能力,减少堵管的机率。

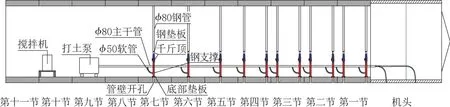

5.打土纠偏

由于顶管穿越粉细砂土地质,经过刀盘扰动,砂土不断液化,承载能力降低,致使机头出现“磕头”现象,即使顶管机下部纠偏油缸全伸出,也不能形成向上的趋势。打土纠偏即在机头和前10 节管道下部钻孔,接上管道,注入搅拌好的黏土,通过黏土顶托,使“磕头”的机头前节和后跟的管节抬升,强制形成向上的趋势,从而达到纠偏目的。如图2 和图3 所示,为了抵抗注入黏土时的反作用力,在管道内设置φ80mm 的钢管支撑结构。黏土采用成品袋装黏土,黏土与水按1∶5 比例混合,拌合成不干不稀状的黏土饼,要求具有可泵送性。顶管贯通后,打土孔即完成使命,采用注入水泥浆+水玻璃双液浆对孔道周围土体进行固化。固化后不漏水后方可拆除阀门,用钢板焊死孔道。刷上防腐漆即可。由于每根管仅打一个小孔,不影响管道顶进及今后使用。

图2 管道打土纠偏管道示意Fig.2 Schematic diagram of pipeline excavation and deviation correction

图3 打土纠偏管内纵向布置Fig.3 Vertical layout diagram of soil excavation and deviation correction pipe

3 顶进阻力成倍增加及其应对措施

3.1 原因分析

由于顶管在前225m 时是在粉质黏土夹粉土地层顶进,后937m 进入粉细砂层后,摩阻力增加,顶进速度缓慢停止,泥浆被砂土和地下水混入,泥浆向地层中散溢流失,不能形成泥浆套,造成顶力过大。根据《给水排水管道工程施工及验收规范》(GB 50268—2008)表6.3.4.2 中管外壁采用触变泥浆润滑措施的平均摩阻力,粉质黏土3kPa ~5kPa,粉细砂土8kPa ~11kPa。鉴于砂层注浆效果较差,平均摩擦阻力均取大值,即粉质黏土取5kPa,粉细砂土取10kPa。粉细砂土的平均摩擦阻力是粉质黏土的两倍,造成了顶进阻力成倍增加。

3.2 应对措施

1.加大注浆量,改变浆液配方

加大机头和中间管道泥浆注浆量并及时补浆,重点要在机头和中继间采用同步独立注浆措施,形成泥浆浆套,泥浆采用移动式注浆机压注浓泥浆(膏状),主要作用是在管外壁与粉细砂地层之间形成一个泥浆套,然后用管道注入适宜砂层顶进的专用泥浆(掺万用王、携砂剂)。原方案按1∶1 进行注浆管和非注浆管配置,为降低顶力,后续顶进的管道,增加注浆管,全部按带注浆孔的管道进行配置,使后续管道均能有效注浆。

2.增加中继间数量

(1)顶进阻力重新估算

根据《顶管工程施工规程》(DG/TJ 08-2049—2016)第7.4.1 条,经计算:顶管机迎面最大阻力=3.14 ×4.642×264/4 =4462kN。

工程开始时,地勘报告中顶管路由均在原地勘报告②2层粉质黏土夹粉土地层中,顶进至225m时顶力急剧增大,出土性质变化较大,立即进行了补勘,证明225m 后顶管已经完全进入粉细砂层。现将两种地勘结果下的顶进阻力计算如下:

原地勘报告:

顶进摩擦阻力=3.14 ×4.64 ×1162 ×5 =84649kN

总顶进阻力=84649 +4462 =89111kN

新地勘报告:

总顶进阻力=152908 +4462 =157370kN

通过上述计算可知,总顶力由89111kN增大至157370kN,达到1.8 倍。结合现场千斤顶主顶实测顶力增大等因素,必须调整加密中继间,方可顶进。

(2)中继间数量

中继间数量按照《给排水顶管施工规程》(CECS 246—2008)中的公式(12.4.4)进行计算:

按原地勘报告顶管路由均在②2层粉质黏土夹粉土地层中,经计算中继间的个数为n=5.3,共需设置6 个中继间;按新地勘报告顶管路由部分在粉土夹粉砂地层,经计算中继间的个数为n=8.5,共需设置9 个中继间。

由于确定方案时顶管已经顶进至445m 处,前4 个中继间已经放置完成,其中1#、3#为钢制中继间,2#、4#为混凝土管式中继间。根据实际顶力增大的情况,在现场实际安放间距进行了缩短,间距由120m左右缩短至82m布置一个,5#、6#、7#、8#、9#采用混凝土管式中继间。最后一个中继间距离主顶为362m,可以充分发挥主顶的效率。

(3)中继间的配置

各中继间具体设置位置如表1 所示。

表1 Y6#~Y7#段顶管中继间布置Tab.1 Layout table of pipe jacking relay room in section Y6 # to Y7 #

(4)中继间技术参数

中继间采用可拆卸式钢筋混凝土管式中继间,设置30 只800kN 中继间千斤顶,最大总顶力24000kN,最大行程500mm,允许转角1.2°。

3.管外壁熔蜡减阻措施

管道外壁熔蜡减阻措施是常用的管道外壁减阻措施。石蜡是憎水性材料,在64℃下就能融化,易于涂刷操作。打蜡是在顶管砂层中有效减阻的一项重要措施,管道顶进前采用石蜡对每根管外壁进行涂刷,安排专人(4 人)进行,确保打蜡均匀、全面。并用喷灯烘烤融化与管外壁紧贴无气孔,打蜡采用颗粒状工业石蜡(本工程采用54 号半精炼石蜡)对管节外侧通体打0.5mm ~1.0mm厚的石蜡。每根管需石蜡32.78kg。

4.加强轴线测量和管道张缝测量,形成日报制度

加强管线高程、平面位置坐标测量及张缝的测量,进水泥浆比重、黏度,出水泥浆比重、粘度,顶进最大压力,启动后压力,注润滑浆的比重、粘度、压力等技术参数进行及时记录并报告,供操作人员、管理人员参考。同步调整包括泥水品质、泥水压力、顶进速度等参数。

在实际施工中,由于采取了管外壁熔蜡减阻措施、加大注浆量、改变浆液配方和增加中继间数量等综合措施,起到了非常好的效果,顶进至1115m时,顶力达到最大,启用了14 支主顶和5个中继间,总顶进阻力=14 × 2000kN +5 ×21000kN =133000kN。成功将总顶进阻力控制在计算最大值(157370kN)以内。

4 机头进洞纠偏困难及其应对措施

4.1 原因分析

由于顶管穿越粉细砂土地质,经过刀盘扰动,砂土不断液化,承载能力降低,机头接近目标洞口时,机头出现偏移难以精确控制,其纠偏工程中出现蛇形前进的情况,如果不采取措施,机头将不能顺利进洞。另外,管道地层处于粉细砂层,地下水位高,水头压力大,易形成流砂,顺着机头和管道外壁间隙涌入井内。

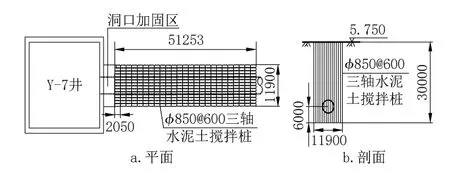

4.2 应对措施

在未顶进段做了一段50m 长(从接收井洞口沿顶管轴线向Y6 井方向)的水泥搅拌桩进行地层加固(如图4 所示),以加固改良粉细砂层土质,减少砂土流失,提高管底粉细砂土的承载力。

图4 水泥搅拌桩加固地层Fig.4 Cement mixing pile reinforcement layer

本工程加固区域采用φ850@600 的三轴水泥土搅拌桩,桩长30m,基本施工参数:采用强度等级不低于P32.5 普通硅酸盐水泥,水泥掺入比为12%,水灰比为1.5,28d 无侧限抗压强度≥1.0MPa,透水系数不大于1 ×10-7cm/s,搅拌桩的垂直度偏差不应大于1/200。

顶进至加固体(1107m)时,Y6-Y7 段顶管首节管上偏296mm,左偏131mm,顶进至接收井洞口(1157m)时上偏97mm,左偏100mm,机头偏差处于可控状态。注浆加固地层对顶管纠偏具有显著作用,确保了机头准确进洞。

5 结语

本文介绍了某内径4m 的钢筋混凝土顶管穿越粉细砂层的工程实例,针对顶管过程中顶进机头“磕头”现象、顶进阻力成倍增加和顶进纠偏困难等众多问题,经科学分析原因、多方论证和计算研究,在顶进过程中通过增加中继间数量和一系列减阻措施,并在机头进洞前进行了粉细砂地层加固,有效控制了机头的进洞误差。最终工程顺利贯通,证明了本文分析计算和应对措施正确有效,相关经验可为类似工程的设计和施工提供具有可操作性的借鉴。