MSS50移动模架吊挂系统有限元分析

2024-03-04蔡思文王斌华秘嘉川

蔡思文,王斌华,秘嘉川

(1.长安大学 道路施工技术与装备教育部重点实验室,陕西 西安 710064;2.山东恒堃机械有限公司,山东 济南 250014)

0 引言

移动模架造桥机是一种利用墩柱或承台为支承,逐跨完成混凝土箱梁浇筑的专业制梁平台设备,具有机械化程度高、跨越能力强、施工周期短、不影响桥下交通等特点[1]。移动模架造桥机易于控制浇筑工况下混凝土箱梁的线性变形,保障了施工过程的质量和安全性,因而在公路、铁路及城市高架桥建设中得到了广泛应用[2]。

移动模架造桥机属于大型非标设备,对其结构的安全性要求高[3]。目前有很多关于移动模架施工安全的分析研究,但由于其结构庞大,施工状态下整体受力较为复杂,移动模架造桥机发生事故的情况也时有发生[4-6]。因此,有必要在投入使用前对移动模架造桥机进行强度、刚度及稳定性分析,以确保施工质量和人员安全。

1 移动模架吊挂系统组成及作用

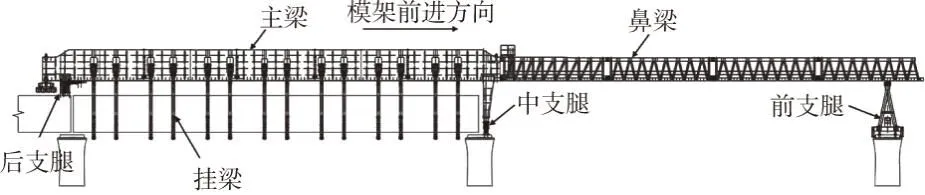

MSS50上行式移动模架结构形式如图1所示,主要包括主梁系统、吊挂系统、模板系统、液压系统及移位调整系统五大部分,其中,吊挂系统主要由上横梁、下挂梁、横移机构及锁定机构等结构组成。

图1 上行式移动模架纵向视图

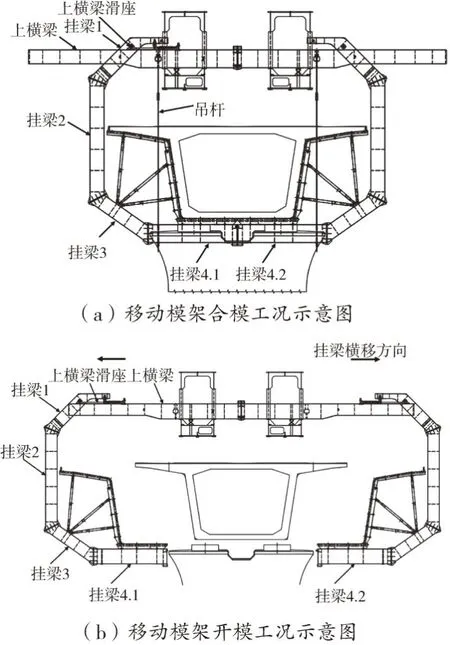

在移动模架合模浇筑工况下(图2(a)),混凝土梁,内、外模板以及风压、人群、振捣力和机具自重等载荷通过下挂梁和吊杆传递至上横梁,再由主梁通过支腿传递到已制成箱梁和桥墩墩顶。在开模过孔工况下(图2(b)),移动模架下落开模,下挂梁支撑外模板,上横梁上的横移机构带动下挂梁及外模板横向开启到指定位置,使其可以通过桥墩并纵移过孔至下一施工位。由上横梁和下挂梁等结构组成的吊挂系统不仅是在移动模架合模浇筑工况下将混凝土载荷传递至主梁的重要传力系统,也是在开模过孔工况下支撑外模板过孔行走的关键撑持系统。因此,有必要对移动模架吊挂系统进行有限元仿真分析,以校核其结构是否满足强度、刚度及稳定性要求。

图2 上行式移动模架结构示意图

2 移动模架吊挂系统有限元模型建立

2.1 ANSYS有限元模型建立

如图2所示,为了方便运输和安装,移动模架的下挂梁一般会采取分段处理,安装时采用高强螺栓进行连接,挂梁各部分连接处不发生相对滑动,在有限元模型建立时可将其整体建模,实现模型简化。该移动模架吊挂系统的主要构件包括上横梁、下挂梁、上横梁滑座、吊杆及精轧螺纹吊梁等。由于移动模架主要是钢板焊接组成的箱梁结构,有限元模型中的上横梁、下挂梁、上横梁滑座及精轧螺纹吊梁采用板壳单元SHELL181模拟,能够保证有限元分析结果的精确性及可靠性。油缸、螺旋顶旋杆及吊杆采用梁单元BEAM188模拟,连接上横梁与下挂梁的销轴采用实体单元SOLID185进行模拟。

移动模架吊挂系统合模工况有限元模型如图3(a)所示,共划分板壳单元115884个,梁单元982个,实体单元1794个。吊挂系统开模工况有限元模型如图3(b)所示,共划分板壳单元114589个,梁单元62个,实体单元1560个。

图3 移动模架吊挂系统有限元模型

2.2 载荷施加形式

移动模架施工阶段桥梁首跨、标准跨及尾跨的跨度不同,混凝土箱梁也是变截面结构,应当选取吊挂系统承载最大工况进行有限元分析。该上行式移动模架选取标准跨50.55 m混凝土箱梁浇筑时纵桥向第10根下挂梁为分析对象,进行吊挂系统合模和开模工况下的强度、刚度及稳定性分析。

吊挂系统有限元模型自重可通过ANSYS软件自动计算,合模浇筑工况下,钢筋混凝土箱梁,内、外模板以及风压、人群、振捣力和机具自重等以外载荷的形式施加到有限元模型上。由于混凝土浇筑时为流体,会对外模板侧模产生侧向压力并通过撑杆传递到下挂梁,因此以梯度载荷的形式模拟流态混凝土对外模板侧模压力并等效为横向和竖向载荷,以集中载荷的形式施加到有限元模型上,外模板底模与下挂梁接触位置的受力以均布载荷形式施加到有限元模型上[7],如图3所示。

2.3 约束条件

该移动模架主梁通过横梁螺旋顶支撑着上横梁,且螺旋顶与主梁和上横梁接触位置都采用螺栓连接。有限元模型中在对应位置可采用板壳单元建立横梁螺旋顶模型,有限元模型中螺旋顶顶面与上横梁连接面对应的所有节点进行耦合,螺旋顶底座进行位移和转动自由度的全约束(UX、UY、UZ、ROTX、ROTY、ROTZ),约束条件下的有限元模型如图3所示。

3 有限元计算结果

3.1 吊挂系统合模工况强度与刚度计算

移动模架校核普遍采用许用应力法进行强度计算[8-10],因其主要为塑性材料,应力计算公式为:

式中:σ为计算应力;[σ]为许用应力;σS为材料屈服极限;n为安全系数。

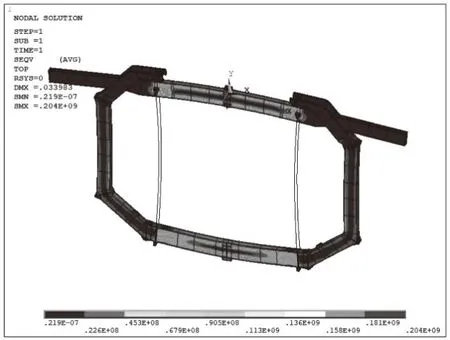

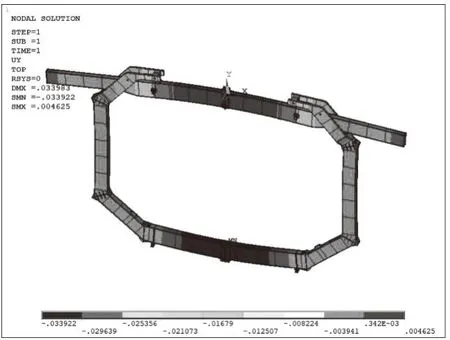

移动模架合模工况吊挂系统有限元模型VonMises应力云图见图4,模型最大应力为:σmax=204 MPa,位于上横梁与右侧横梁螺旋顶接触位置的内侧筋板。吊挂系统模型最大竖向变形为:UY=33.922 mm,位于下挂梁最底端中部,竖向变形云图见图5。

图4 合模工况VonMises应力云图

图5 合模工况竖向变形云图

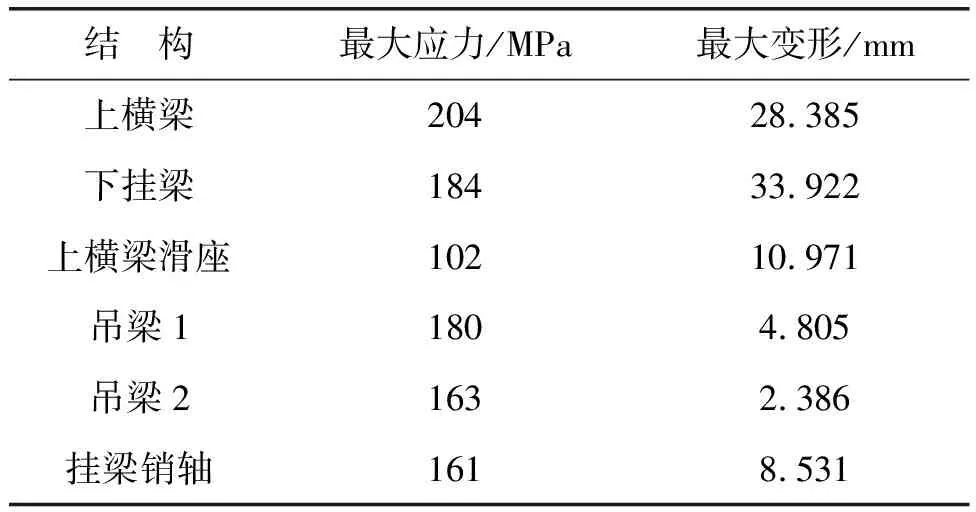

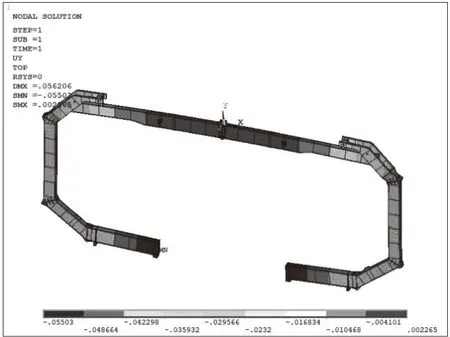

移动模架吊挂系统主要采用材料为Q355B的钢板焊接而成,其材料许用应力为:[σ]=235 MPa,故吊挂系统满足合模工况强度要求。在桥梁混凝土箱梁浇筑过程中,移动模架吊挂系统对最危险工况下的强度限制有其要求,对浇筑工况下的最大竖向变形量也有严格的限制。工程项目一般要求对混凝土浇筑工况下的横梁挠跨比小于1/400,即吊挂系统受载时其挠度容许值应小于L/400=59 mm。如图5所示,合模浇筑工况下吊挂系统最大竖向变形为33.922 mm,故吊挂系统最大竖向变形满足合模工况刚度要求。吊挂系统包含结构较多,限于篇幅不再逐一展示,其有限元模型各结构的最大应力和变形如表1所示。

表1 合模工况各结构最大应力及变形

3.2 吊挂系统开模工况强度与刚度计算

移动模架开模工况吊挂系统有限元模型VonMises应力云图见图6,模型最大应力为:σmax=197 MPa,位于上横梁与左侧横梁螺旋顶接触位置的外侧腹板。吊挂系统开模工况最大竖向变形为:UY=55.03 mm,位于下挂梁最底端,竖向变形云图见图7。计算结果表明吊挂系统在开模工况下满足结构强度和刚度的要求。

图6 开模工况VonMises应力云图

图7 开模工况竖向变形云图

移动模架开模工况下吊挂系统各结构的最大应力和变形如表2所示。

表2 开模工况各结构最大应力及变形

3.3 吊挂系统稳定性计算

移动模架的吊挂系统主要由钢板焊接而成,当应力接近临界值时,上横梁及下挂梁容易出现垂直于中面的变形,在静力荷载作用下会有失稳的风险,因此有必要对其结构进行稳定性分析,即计算结构失稳情况下的临界载荷。可以采用ANSYS软件自带的屈曲稳定性计算模块进行移动模架吊挂系统的稳定性计算。

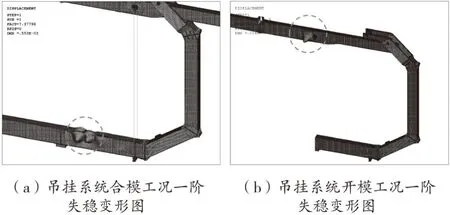

如图8(a)所示,移动模架吊挂系统合模工况一阶失稳变形发生在下挂梁底端的右侧腹板位置,一阶屈曲特征值为7.378>1.5,故合模工况下吊挂系统满足稳定性要求。开模工况下一阶失稳发生在上横梁右侧腹板位置,一阶屈曲特征值为11.011,满足开模工况稳定性要求,如图8(b)所示。

图8 吊挂系统一阶失稳变形云图

4 结语

1)通过ANSYS软件建立移动模架吊挂系统合模和开模工况下的有限元模型,分析其在不同工况下的应力分布及变形,计算结果表明移动模架吊挂系统满足强度和刚度的要求。

2)对移动模架吊挂系统两种工况进行了屈曲稳定性分析,得到吊挂系统不同工况下最先发生失稳的位置,由一阶屈曲特征值表明移动模架吊挂系统满足结构稳定性要求。

3)利用ANSYS软件对移动模架吊挂系统进行的强度、刚度及稳定性分析,可为后续其他模架设计及施工提供参考。