高阶滚比修正系数对弧齿锥齿轮齿面形状的影响规律

2024-03-04李文龙段志宏

李文龙,段志宏

(1.长沙津一凯帅精密机械有限公司,湖南 长沙 410100;2.中南林业科技大学,湖南 长沙 410100)

0 引言

弧齿锥齿轮是现代机械传动领域中的关键零件,在弧齿锥齿轮制造过程中,因机床误差、热变形等不可控因素,使轮齿的实际齿面偏离理论齿面,也使得基于理论齿面进行的TCA(齿面接触分析)、LTCA(加载齿面接触分析)的分析结果失去意义。为了调整齿面形状,消除齿面偏差带来的影响,传统上使用比例修正的方法,这种方法对于操作人员的经验要求较高。现在多使用齿轮测量中心来获取齿面偏差,通过对加工参数的修正来实现对齿面几何精度的控制。

针对齿面形状控制的研究,李丽霞[1]研究了机床调整误差对弧齿锥齿轮齿面几何精度的影响规律,建立了机床调整误差补偿的数学模型;曹康[2]对螺旋锥齿轮机床调整参数的误差敏感性和齿面误差反调修正进行了研究;王志永[3]针对机床误差对螺旋锥齿轮齿形的影响规律进行了研究,并通过实验验证了分析结果的正确性;田程[4]等通过结合机床调整参数的敏感度系数向量与实际测量齿面误差向量的相关性,对齿面误差进行了优化。聂少武等[5]通过用二阶曲面近似表达齿面拓扑偏差,将齿面拓扑修形分解成5个方向,并建立了对应的修正数学模型,反求出了修形齿面的小轮加工参数;李天兴[6]等分析了齿轮齿面齿形误差及其影响因素,建立了机床参数与齿面齿形误差的对应关系。李其明等[7]在机床调整参数灵敏度分析的基础上,对齿形误差修正方法进行了研究,分析了机床调整参数对齿形误差的影响。张宇[8]研究了螺旋运动及刀具参数对双重螺旋法加工齿面特征的影响规律;宋碧芸[9]等人基于齿面几何误差控制模型对加工参数进行了敏感性分析,利用改进的L-M方法求出了加工参数补偿量。张彤[10]研究了变性法和刀倾法小轮的各项机床加工参数误差对齿形误差的影响规律。

目前国内企业研制的数控弧齿锥齿轮加工机床都具备高阶运动功能,包括滚比修正、螺旋运动修正、垂直运动修正等。但因缺少成套的计算软件,在实际切齿计算时最多用到三阶滚比修正系数,不能发挥出数控机床的万能运动特性。同时,在对轮齿齿面形状进行调整时,虽然利用齿轮测量中心测量出了轮齿的齿面偏差,但是并不清楚高阶滚比修正系数对齿面拓扑形状的影响规律。现有文献中均未对高阶滚比修正系数对弧齿锥齿轮齿面形状的影响进行深入研究。

论文针对上述情况,构建包含高阶滚比修正系数的齿面数学模型,探究高阶滚比修正系数对弧齿锥齿轮齿面形状的影响规律,为弧齿锥齿轮实际加工过程中的齿面调整提供理论依据。

1 齿面数学建模

基于齿轮啮合原理和矢量运算方法,根据刀具和齿坯的相对运动和相对位置关系,建立齿面数学模型。以左旋齿轮为例,左旋齿轮在机床调整位置时的情况如图1所示。

图1 左旋齿轮加工坐标系

在坐标系σ={O;i;j;k}中,O是机床的中心,i、j、k分别为坐标轴正方向的单位矢量。i-j平面是机床平面,k的正方向指向摇台体内。Oc为刀尖平面与刀盘轴线的交点,O1为设计时的交叉点。b为刀盘轴线在机床平面内的投影。c为刀盘轴线的单位矢量。Em为垂直轮位,S为径向刀位,q为角向刀位,矢量p为工件的轴线,XB为床位,Xp为水平轮位修正量,δM为轮坯安装角。这些参数可以通过弧齿锥齿轮加工计算软件计算得到,或者由机床的实际加工调整参数得到。

刀具切削刃由两部分组成,其中直线段切削刃生成轮齿的工作齿面,圆弧部分生成轮齿的齿根过渡圆角部分,因测量齿形偏差时设置了收缩量,齿根过渡圆角部分一般都不在检测范围内,以下只考虑直线段切削刃及其生成的工作齿面。

切削刃上任一点M的坐标,即切削刃的矢量方程rc为:

rc=r0+s1t1

(1)

式中,r0为刀尖顶点的矢量方程,s1为切削刃上任一点M到刀尖顶点M0的距离,t1为母线M0M方向上的单位矢量。

被加工齿面与刀盘的切削面是共轭曲面,根据产形轮与齿轮之间的相对运动关系,引入高阶滚比修正系数[11],此时:

φ=i0(Δq+2cΔq2-…+720gΔq6)

(2)

工件的角速度为:

(3)

上式中,i0为滚比,Δq为摇台角改变量,2c、6d、24e、120f、720g分别为二阶至六阶的滚比修正系数。

由齿面啮合方程可求得齿面上的点和M点共轭接触时的q、θ以及工件转角φ。进而可求得工件齿面上的点以O1为原点的径矢rw及其法矢nw:

rw=(prc)p+cosφ(p×rc)×p+sinφ(p×rc)

(4)

nw=(pn)p+cosφ(p×n)×p+sinφ(p×n)

(5)

2 齿面离散点参数的计算

计算理论齿面离散点空间坐标及其法矢[12]是进行齿面误差测量和齿面形状分析的前提条件,同时也是实现弧齿锥齿轮数字化制造的关键环节之一。为了实现齿面的精密测量以及计算理论齿面与实际齿面之间的误差,需要对齿面进行离散化处理,即在弧齿锥齿轮理论齿面的旋转投影面上规划一定的测量网格。

为了反映齿面的形状特征,一般在齿高方向取5行,在齿长方向取9列,共计45个离散点,如图2所示。根据美国齿轮标准[13],在齿宽方向,大端和小端各收缩齿面宽的10%,在齿廓方向,齿顶和齿根各收缩全齿高的5%且不能小于0.6 mm。收缩后的齿面各边界应与收缩前的齿面各边界平行,并根据网格点的数量将齿面各边界等距均分。在图2所示的坐标系下,可以计算出各离散点在以交叉点O1为原点的坐标系中的坐标值(x(i,j),y(i,j)),其中i=1~9,j=1~5。

图2 轴截面上的齿面离散点

如图2所示,设齿面上的M点沿齿轮轴线p到O1的距离为x,到齿轮轴线p的距离为y,则有:

y=|rw×p|

(6)

x=-rw·p

(7)

式中的x、y是q和θ的函数,给定了q和θ的值,再根据式(4)和式(5)就能求得x、y的值。如果给定了齿面上离散点的坐标值,就可以利用二元迭代的方法求解其对应的q和θ,随后再利用式(2)、式(3)进而求得理论齿面上对应每一个离散点的径矢rw和法矢nw,此后再经过一次坐标变化,即可将其转换到测量坐标系中。利用三坐标测量机或者齿轮测量中心就可以根据齿面离散点的空间坐标和法矢进行实际齿面齿形误差的测量。

3 齿形改变量的计算

根据齿轮切齿加工的刀具参数和机床调整参数,运用上文所建立的齿面数学模型,可以得到理论齿面上各个离散点所对应的径矢rw和法矢nw。此外,设定一组包含误差的刀具参数和机床调整参数,即可求得误差齿面上的各个离散点对应的径矢rw′和法矢nw′。将理论加工参数对应的齿面定义为理论齿面,将改变后的加工参数对应的齿面定义为实际齿面,如图3所示。

图3 理论齿面与实际齿面的位置关系

改变机床调整参数后,实际齿面会偏离原始齿面,为了对比实际齿面相对于理论齿面的变化和分析齿面误差,需将实际齿面旋转,使齿面网格中点M′与理论齿面中点M重合,设旋转的角度为θ。旋转后理论齿面上任意一点到实际齿面上对应该点之间法线方向的偏差就是该点的误差值。齿轮测量中心在测量弧齿锥齿轮时,以齿面的中点为参考点,以“S”形逐点移动进行测量。再通过软件的处理,就得到了齿面上各个网格点对应的齿面误差,以此就能绘制出齿面误差拓扑图。

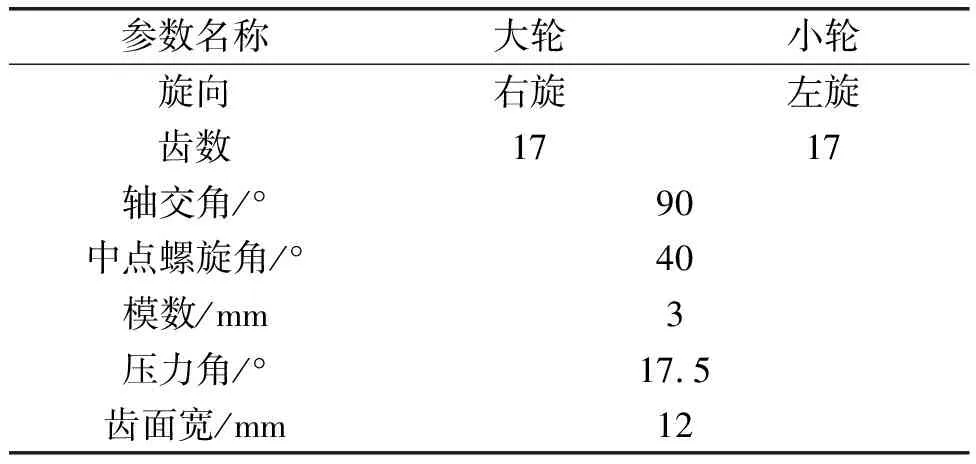

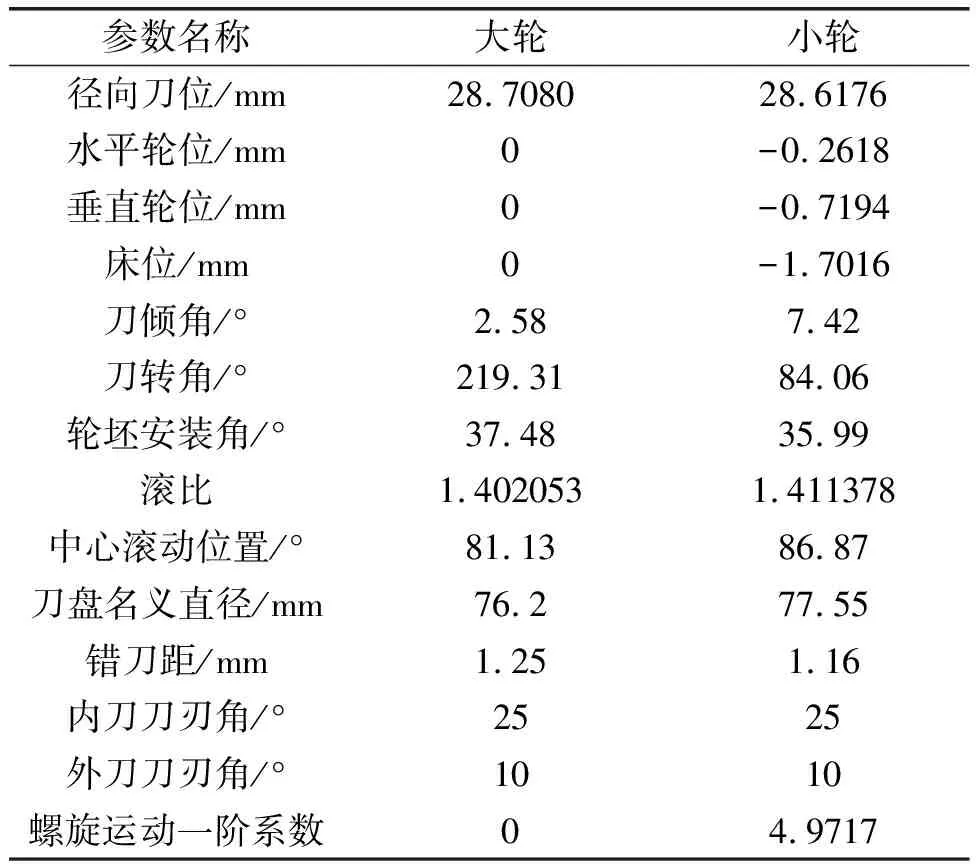

以工厂实际生产的某弧齿锥齿轮小轮为例(采用双重螺旋法加工),分析各阶滚比修正系数对齿面形状的影响规律。齿轮副的参数如表1所示,加工轮齿的机床调整参数和刀具参数如表2所示。收缩量设置为:小端收缩量1.5 mm,大端收缩量2.5 mm,齿顶收缩量1 mm,齿根收缩量1.7 mm。

表1 齿轮副的基本参数

表2 机床调整参数

为了分析各高阶滚比修正系数对齿面形状的影响规律,假定二阶至六阶滚比修正系数的改变量依次为:+0.02、+0.2、+2、+20、+200。利用VB编制齿形分析软件,对每个改变量进行齿形误差计算并绘制齿面误差改变拓扑图。

计算分析结果如图4所示,图中粗实线表示理论齿面,细实线表示理论齿面低于实际齿面,细虚线表示理论齿面高于实际齿面,在齿轮凹凸两面的4个角点标有实际齿面在该点处相对于理论齿面的齿形误差值,误差值单位为μm。

图4 齿形误差改变拓扑图

4 滚比修正系数对齿面形状的影响规律

在实际加工弧齿锥齿轮时,工作人员通过齿轮测量中心测量齿面误差或者进行滚检观察齿面接触区,再通过改变机床调整参数对轮齿的齿面几何形状,齿轮副接触区的大小、位置和方向进行调整。不同的机床调整参数对齿面形状的影响程度不同,根据齿面的形状,将误差齿面表示为二阶曲面的形式,将齿面误差对各阶滚比修正系数的变化趋势分解为5个误差敏感系数。图5为齿面误差二阶曲面,图中原点与齿面网格中点重合,齿长方向为X,齿高方向为Y,Z为齿面形状误差,用二阶曲面近似的表达齿面形状误差拓扑图,其表达式为:

图5 齿面误差二阶曲面

Z=a1X+a2Y+a3XY+a4X2+a5Y2

(8)

式中,a1为螺旋角误差敏感系数,a2为压力角误差敏感系数,a3为齿面挠率误差敏感系数,a4为齿长曲率误差敏感系数;a5为齿高曲率误差敏感系数。一阶系数a1、a2是对齿面倾斜角度的表达,二阶系数a3、a4、a5是对误差齿面弯曲程度的表达。

将齿面网格上任意一点的齿面误差用矩阵表示为:

上式可化简为

{Z}=[S]·{a}

(9)

式中,Z为各个离散点的齿形误差,矩阵S为误差矩阵,其数值由离散点的坐标确定,详细推导过程参考文献[14]和[15]。每改变一项机床调整参数,与之对应的齿面形状误差Z也会随之发生改变,根据计算出的离散点坐标,可求得每个机床调整参数对应的误差敏感系数。式(9)为超静定方程组,利用最小二乘法可求得其最小二乘解,即:

{a}=([S]T[S])-1[S]T{Z}

(10)

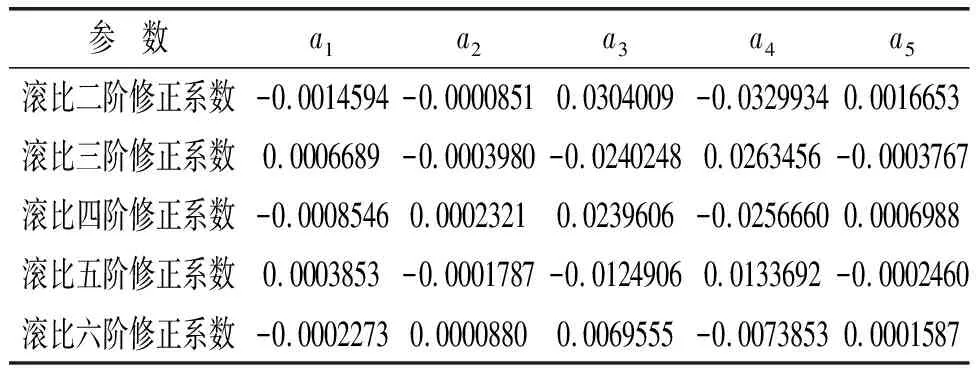

以上述齿轮副为例,计算小轮在各高阶滚比修正系数改变下齿面形状误差对应的误差敏感系数。计算结果如表3、表4所示。

表3 小轮凹面各高阶滚比修正系数的误差敏感系数

表4 小轮凸面各高阶滚比修正系数的误差敏感系数

误差敏感系数越大,则与之对应的高阶滚比修正系数改变量对齿面形状的影响越大,结合图3对表3、表4的计算结果进行分析可知:

1)高阶滚比修正系数对齿形的影响主要作用在凹面小端的齿顶和凸面大端的齿顶,对齿面中部和齿根的影响较小。

2)轮齿凹面,在齿面倾斜角度方面,各阶滚比修正系数对压力角与螺旋角的影响程度大致相同;在齿面弯曲程度方面,一阶滚比修正对齿面挠率的影响较大,对齿高方向曲率影响最小;二阶滚比修正系数对齿长方向曲率影响最大,对齿面挠率影响最小;三阶到六阶滚比修正系数均对齿长方向曲率影响最大,对齿高方向曲率影响最小。

3)在轮齿凸面,在齿面倾斜角度方面,二阶到四阶滚比修正系数对压力角的影响均略大于对螺旋角的影响,五阶、六阶滚比修正系数对压力角的影响远大于对螺旋角的影响;在齿面弯曲程度方面,二阶到六阶滚比修正系数均对齿面挠率的影响最大,对齿长方向的曲率影响最小。

4)齿轮大端的凹凸两面变化趋势大致相同,而小端则是二阶、四阶、六阶变化趋势相同,凹面实际齿面低于理论齿面,凸面实际齿面高于理论齿面;三阶、五阶变化趋势相同,凹面实际齿面高于理论齿面,凸面实际齿面低于理论齿面。

为了验证论文的正确性,在H350GH数控螺旋锥齿轮磨齿机上,根据各阶滚比修正系数的改变量进行了磨削试验,如图6所示。并利用齿轮测量中心对齿形误差进行了检测,如图7所示。检测得到的齿面误差拓扑图的齿面形状变化趋势、各点对应的齿面误差值和本文分析得到的结果基本一致,细微的差别是由于随机误差与测量误差造成的。因篇幅所限,论文仅列出滚比修正二阶系数改变+0.02时的检测结果,如图8所示。

图6 H350GH数控螺旋锥实验齿轮

图8 实验测量结果(滚比修正二阶系数改变+0.02)

5 结束语

建立了引入高阶滚比修正系数的弧齿锥齿轮齿面数学模型,开发了齿形误差分析软件,借助二阶曲面对齿面误差的近似表达,分析了高阶滚比修正系数的改变对轮齿齿形的影响规律,为弧齿锥齿轮实际加工过程中机床功能的合理运用、齿形调整、齿面接触区的调整和齿形误差的修正提供了理论依据。