8 寸CMP 设备对小尺寸镀铜InP 晶圆的工艺开发

2024-02-28赵东旭王云鹏

成 明, 赵东旭, 王云鹏, 王 飞, 范 翊, 姜 洋

(中国科学院 长春光学精密机械与物理研究所 发光学及应用国家重点实验室,吉林 长春 130033)

1 引 言

磷化铟(InP)作为具有代表性的第二代半导体材料,具有高光电转换效率、超高的饱和电子漂移速度、宽禁带宽度、较强的抗辐射能力和良好的导热性等优点,广泛应用在探测器、激光器和传感器等方面,在人工智能、航空航天和智能驾驶等领域都有非常大的应用潜力[1-5]。Tsushima 等利用金属有机物化学气相沉积(Metal-Organic Chemical Vapor Deposition,MOCVD)法分别在InP/SiO2/Si 和InP/Si 衬底上制备激光二极管,以InP/SiO2/Si 为衬底的激光二极管具有更高的发光峰且半峰全宽(Full Width at Half Maximum,FWHM)值更小,这要归功于InP/SiO2/Si衬底具有更加光滑的表面以及优秀的绝缘性[1]。Chen 等通过研究InP/SiO2界面、SiO2/SiO2界面和SiO2/Si 界面对电子迁移率的影响,当InP 与SiO2形成异质结后,整体的电子迁移率要高于其他两种复合界面,同时InP 层的厚度也会影响整体的电子迁移率[2]。由于制备InP 晶圆的难度非常大,目前只有美国和日本可以生产6 寸及更大尺寸的InP 晶圆,而我国普遍使用2 寸InP 晶圆。使用InP 晶圆以硅通孔(Through Silicon Via,TSV)技术制备背照式红外探测器件时,需要采用异质键合和Cu 互连工艺,以保证读出电路晶圆与感光晶圆的键合界面不产生空洞等缺陷。也就是说,键合之前的晶圆表面要非常平坦光滑。化学机械抛光(Chemical Mechanical Polish,CMP)工艺可以使晶圆表面平坦光滑,保证后续的键合效果。

与传统抛光技术相比,CMP 具有操作简单、表面加工精度高、器件损伤率低和加工面积大等优点,是目前公认的表面抛光效果最好、精度最高的晶圆表面加工方法。随着半导体芯片技术的快速发展,CMP 技术在晶圆表面处理中的应用也越来越多,因此得到不断的优化与改进[6-17]。张康等对CMP 工艺参数进行优化,通过调整抛光头的压力以及晶圆的相对转速,使加工后晶圆的表面粗糙度小于1 nm,表面不均匀度小于5%,满足TSV 工艺对晶圆平坦度的要求[12]。王嘉伟等以GaAs 晶圆作为加工对象,优化CMP 工艺参数,当抛光头压力为1.16 psi、转速为75 r/min、抛光垫转速为80 r/min 和抛光液流量为100 mL/min 时,晶圆的表面粗糙度为0.477 nm,提高了GaAs 晶圆的键和质量,减少了键合界面的空洞[14]。Qasim 等对碲锌镉晶圆进行加工,通过优化CMP 的抛光头转速、抛光液PH值和磨料浓度等参数,在晶圆相对转速为60 r/min、抛光液PH 值为9 和磨料(SiO2纳米颗粒)质量分数为1.25%时加工得到的晶圆的平坦程度最好。使用AFM 在481 μm×361 μm 的扫描面积上获得的Rq≈0.9 nm[17]。Zhong 等对蓝宝石进行双面CMP 加工,研究抛光压力、抛光头及抛光垫相对转速和抛光时间等因素对材料的去除速率、表面粗糙度和表面形貌的影响,证明当压力与晶圆的相对转速逐渐增大时,蓝宝石的表面粗糙度先减小后增大,最终确定抛光压力35.37 kPa、相对转速30 r/min 和时间50 min 为蓝宝石的最佳加工参数[18]。

本文使用8 寸CMP 设备对2 寸InP 晶圆表面膜层进行减薄抛光,通过调整抛光头和抛光垫的工艺参数以及研制自制夹具,保证加工后小尺寸InP 晶圆的表面粗糙度和平整度满足后续加工的工艺要求。

2 工作原理

CMP 技术利用化学与机械相结合的方式进行晶圆表面减薄抛光。CMP 的主要工艺参数包括抛光头压力、抛光垫、抛光头的转速和抛光液的浓度与流量等[18-23]。Preston 方程[23]是描述CMP 过程中材料去除速率与抛光头和抛光垫工艺参数关系的常用公式,具体如下:

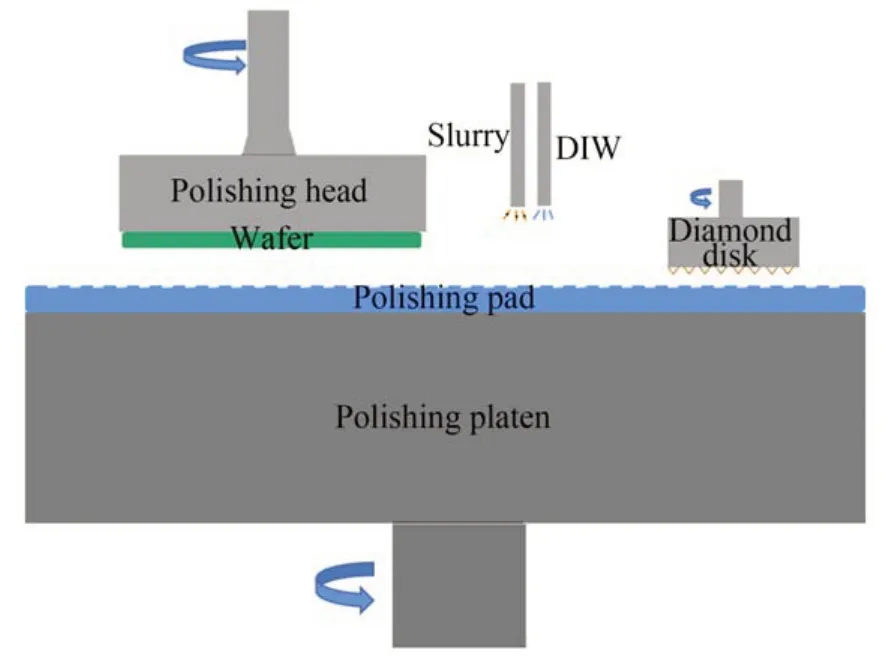

式中:RMR代表被加工晶圆的去除速率;C代表Preston 系数,是一个常量;P代表晶圆受到的压力;V代表晶圆的相对转速。由此可知,晶圆的去除速率与受到的压力和相对转速成正比。图1为CMP 设备的主要组成部分,包括抛光垫、抛光头、抛光台、金刚石修整盘以及抛光液和去离子水供应管。抛光垫根据表面的纹路形状与复杂程度用于晶圆表面的粗抛和精抛。抛光液分为酸性抛光液与碱性抛光液;磨料种类包括SiO2颗粒、Al2O3颗粒和Si3N4颗粒等,粗抛磨料粒径在50~250 nm 之间,精抛磨料粒径在10~50 nm 之间。粗抛过程主要进行膜层的去除,而精抛过程几乎没有去除量,仅起到晶圆表面更加光滑的抛光作用。

图1 CMP 的主要组成部分Fig.1 Main components of CMP

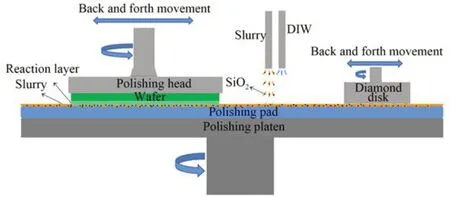

图2 为CMP 工作原理,这里以加工Si 晶圆为例,选择碱性抛光液,磨料为SiO2颗粒。首先,抛光头与抛光垫同向转动,使晶圆表面与抛光液充分接触,生成一层很薄的可溶性硅酸盐反应层;然后抛光头向下施加一定的压力,使晶圆与抛光垫紧密接触,在抛光头与抛光垫同向转动的同时,抛光头还会沿着抛光垫的边缘到中心方向进行往返运动,以增大晶圆与抛光垫的接触范围;最后通过磨料的吸附作用与机械摩擦作用将产生的硅酸盐层去除,利用流动的抛光液将去除掉的硅酸盐等废弃物带离晶圆表面,不断重复此过程,完成对晶圆的减薄抛光工作。为避免CMP 过程中产生较大颗粒及抛光垫表面异常对CMP 效果的影响,使用修整盘打磨抛光垫表面,防止多孔结构的抛光垫中残留研磨下来的颗粒划伤晶圆表面,保证工艺质量。

图2 CMP 工作原理示意图Fig.2 Schematic diagram of CMP working principle

3 实 验

3.1 设备与耗材

实验过程中,等离子体增强化学气相沉积设备( Plasma Enhanced Chemical Vapor Deposition,PECVD ) 型号为AMAT-PRODUCER(美国应用材料有限公司);CMP 设备型号为HJP-200(中国电子科技集团公司第四十五研究所),晶圆加工平整度≤0.3 μm;晶圆键合设备型号为SynapseTMSi(日本Tokyo Electron Limited 公司),键合晶圆表面弯曲度(Bow 值)≤30 μm 时才能进行键合工艺;2 寸InP 与8 寸Si 进行晶圆键合后的缺陷检测使用超声扫描检测设备(Auto Wafer 300,德国PVA Tepla 公司);CMP 研磨速率监测及膜厚测试设备型号为KLA-F5X(美国KLATencor 公司);晶圆表面形貌及粗糙度测试使用原子力显微镜(Atomic Force Microscope,AFM)(Dimension FastScan,美国布鲁克公司)。

主要耗材包括:酸性抛光液,磨料为SiO2颗粒(安集微电子科技(上海)有限公司);抛光垫(湖北鼎龙化学股份有限公司);UV 蓝膜和双面胶(无锡市恒惠胶粘制品有限公司);树脂环(龙达塑胶制品有限公司);晶圆(锦州神工半导体股份有限公司)。部分InP 晶圆和Si 晶圆进行的TSV 工艺和镀Cu 工艺均采用外协方式完成。实验过程中使用的去离子水(Deionized Water,DIW)为实验室自制。

3.2 CMP 实验

3.2.1 InP 晶圆夹具设计

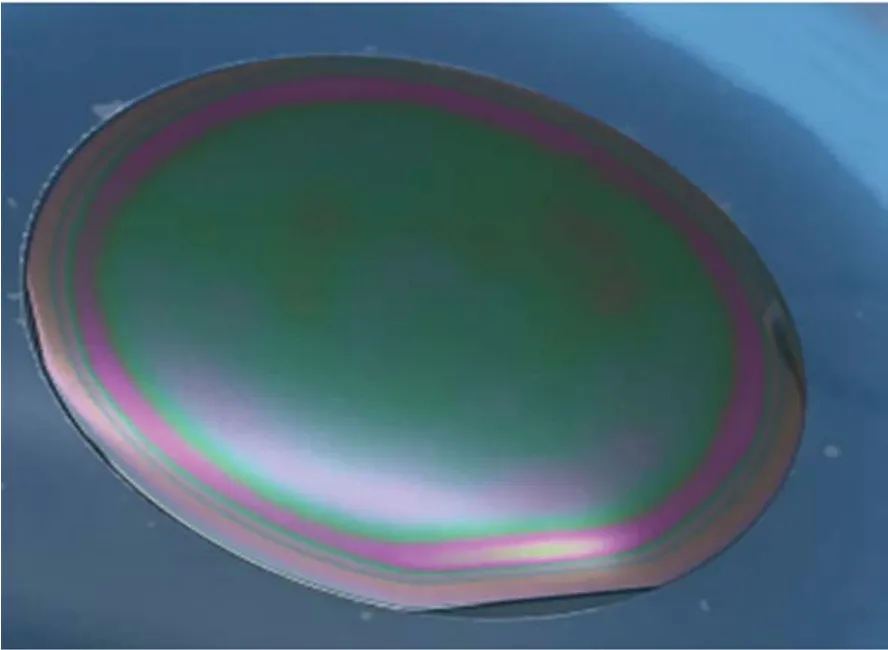

因为CMP 精抛过程没有去除量,几乎不会改变晶圆的表面形貌,因此只对粗抛过程的工艺参数进行调整。首先,使用PECVD 法在InP 晶圆表面生长一层厚度为1.3 μm 的SiO2。利用双面胶将2 寸InP 晶圆临时粘在8 寸Si 晶圆的中心位置,加工示意图如图3 所示。经过实验,使用此结构对InP 晶圆进行加工,晶圆中心位置与边缘位置的厚度存在明显的差异,如图4 所示。从图中可以看出,晶圆的边缘位置出现明显的颜色变化,这是因为此处的SiO2层厚度发生明显变化,而中心位置的颜色与初始状态基本一致,说明此处SiO2层的厚度未发生改变。这是因为抛光垫材质较软,当抛光头对InP 晶圆施加一定压力时,与晶圆接触位置的抛光垫会发生凹陷,使晶圆的边缘位置相较于中心位置受到的力更大,从而导致晶圆边缘的去除量要大于中心位置的去除量。

图3 2 寸InP 晶圆CMP 夹具设计及工作示意图Fig.3 Fixture design and working diagram for CMP of 2 inch InP wafer

图4 初期2 寸InP 晶圆的CMP 实际效果Fig.4 CMP actual effect of initial 2-inch InP wafer

通过技术改进,使用树脂环作为夹具对InP晶圆进行减薄抛光工作。加工前通过UV 蓝膜将树脂环与InP 晶圆进行连接,具体操作如下:第一步,在水平的洁净操作台上铺一层无尘布防止晶圆正面被桌面划伤;第二步,将树脂环放在无尘布上;第三步,将InP 晶圆背面向上放置在树脂环中心位置;第四步,将带有UV 蓝膜的晶圆环放置在晶圆与树脂环之上,通过刮膜板将树脂环与InP 晶圆粘在UV 蓝膜上,并保证粘接位置没有气泡;第五步,使用切膜刀片沿着树脂环边缘将多余的UV 蓝膜割掉,完成树脂环与晶圆的连接工作。加工完成后,将晶圆送入UV 解胶机中,消除UV 蓝膜黏性,单独取出InP 晶圆并保存,完成晶圆与树脂环的分离工作。

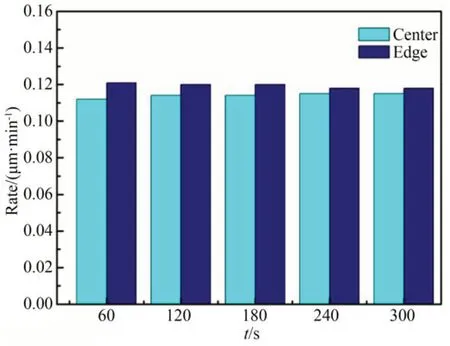

如图5 所示,对InP 晶圆进行加工时,因为有树脂环作为支撑,与晶圆接触位置的抛光垫不会出现明显凹陷,晶圆边缘与中心位置受到的压力相同,其去除速率保持一致,因此加工后晶圆的表面粗糙度及平面度得到了提高。图6 为InP 晶圆在新夹具下中心与边缘位置去除速率的对比。从图中可以看出,InP 晶圆表面的整体去除速率更加稳定,中心位置与边缘位置的去除速率分别约为1 140×10-10/min 和1 200×10-10/min。加工后的晶圆弯曲度(Bow 值)约为0.06 μm,与晶圆的初始状态基本一致。而使用的SynapseTMSi型晶圆键合机要求键合晶圆的Bow 值小于30 μm,远远大于被加工晶圆的实际Bow 值,说明使用树脂环夹具对InP 晶圆进行减薄抛光加工后平面度满足键合机的要求。另外,通过实际测量确定晶圆中心位置与边缘位置的去除速率,根据Preston 方程,晶圆相对转速不变,晶圆加工时中心位置与边缘位置受到的压力也几乎相同,因此加工后的晶圆具有良好的平面度。

图5 改进后的InP 晶圆夹具及CMP 工作示意图Fig.5 Improved InP wafer fixture and CMP working diagram

图6 InP 晶圆边缘与中心CMP 去除速率的对比Fig.6 Comparison of CMP removal rate between edge and center of InP wafer

由于CMP 长时间不间断工作会导致晶圆与抛光垫接触位置的温度变高,抛光垫不能处于一个较好且稳定的工作环境,表面微结构发生显著改变,从而造成晶圆表面划伤、平坦度变差和抛光垫表面损伤等情况。经过验证,实验使用的CMP 设备的最高持续工作时间为120 s,为保证实验结果的稳定,这里选择60 s 作为晶圆单次加工时间。

4 结果与讨论

4.1 压力对InP 晶圆表面形貌及粗糙度的影响

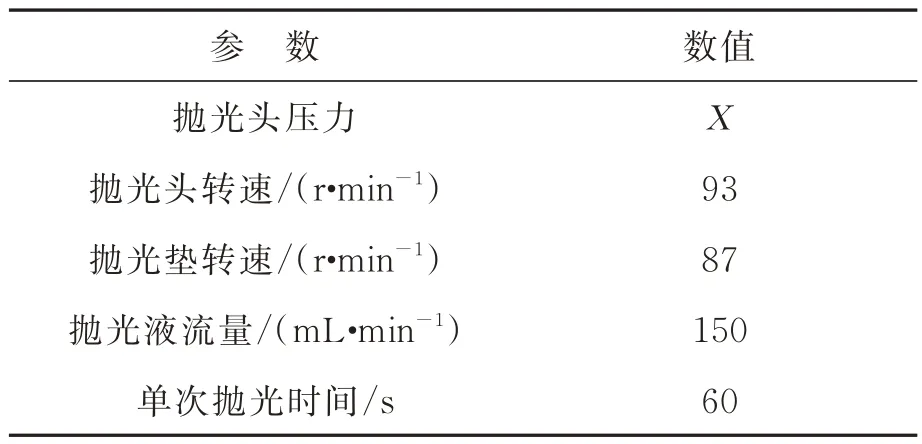

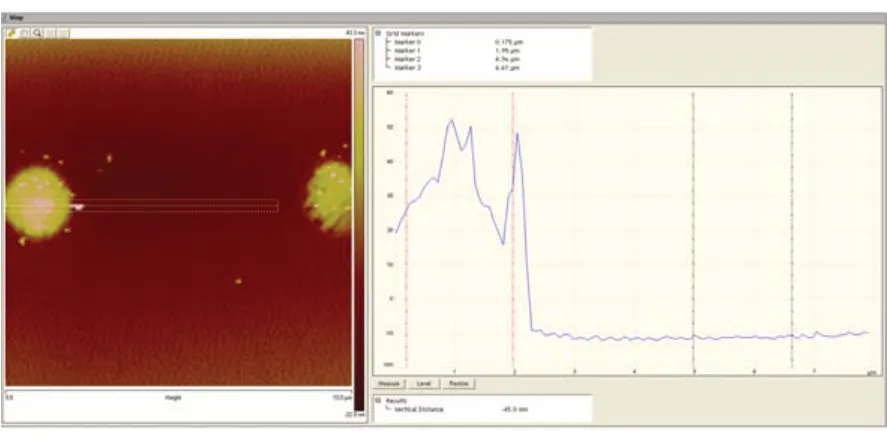

在研究CMP 的压力对InP 晶圆表面形貌及粗糙度影响时,先将InP 晶圆表面进行TSV 工艺并沉积一层厚度为2.7 μm 的Cu 层。其他CMP工艺参数如表1 所示,抛光头压力作为变量X(X=17.237,20.684,24.132 kPa)。当压力设定为17.237 kPa 时,需要连续进行15 次Cu CMP工艺,将InP 表面约2.7 μm 厚的Cu 层去除。但是,在使用AFM 对InP 晶圆表面的粗糙度及铜柱剩余情况进行检查时发现,铜孔中的铜柱均高于InP 晶圆表面,图7 为经过15 次Cu CMP 后InP晶圆表面Cu 柱的情况,此时晶圆的表面粗糙度Ra=0.983 nm,Dish 深度为-45 nm。InP 晶圆在以这种状态进行后续的键合工艺时,会频繁出现键合失败的情况,而使用AUTO wafer 300 对键合成功的晶圆进行键合效果检测时发现,键合位置出现多处较大面积的空洞,如图8 所示。实验分析认为,出现以上情况是因为经过多次CMP之后,Cu 柱高度超过晶圆表面过多,在后续键合过程中的Cu 互连阶段,两片晶圆上的Cu 柱发生挤压。需要将键合后的晶圆进行解键,重新送入CMP 中,去除突出的铜柱。

表1 压力为变量时CMP 磨铜工艺参数Tab.1 Process parameters for CMP copper with pressure as variable

图7 InP 晶圆表面Cu 柱突出Fig.7 Prominent of Cu pillar on surface of InP wafer

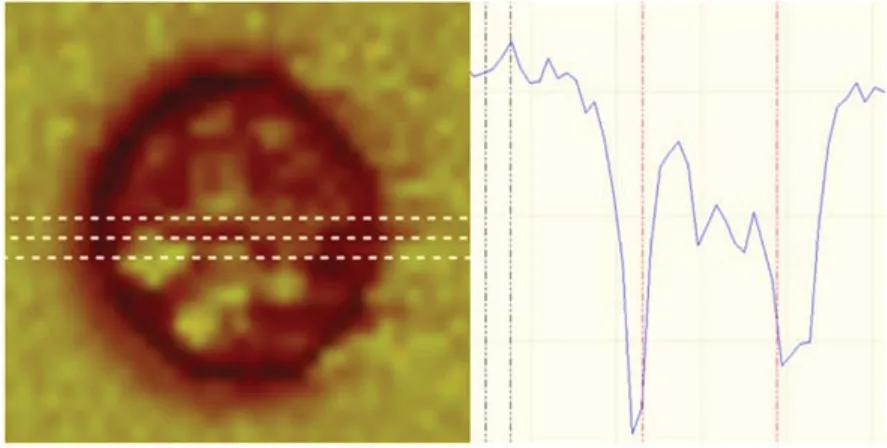

图8 InP 晶圆与8 寸Si 晶圆的键合结果Fig.8 Bonding of InP wafer with 8-inch Si wafer

当抛光头压力为17.237 kPa 时,由于压力过低导致CMP 工艺次数过多,表面Cu 柱过高影响后续的键合效果,导致前期工艺开发进度缓慢,后期批量生产的产品质量也无法保证。

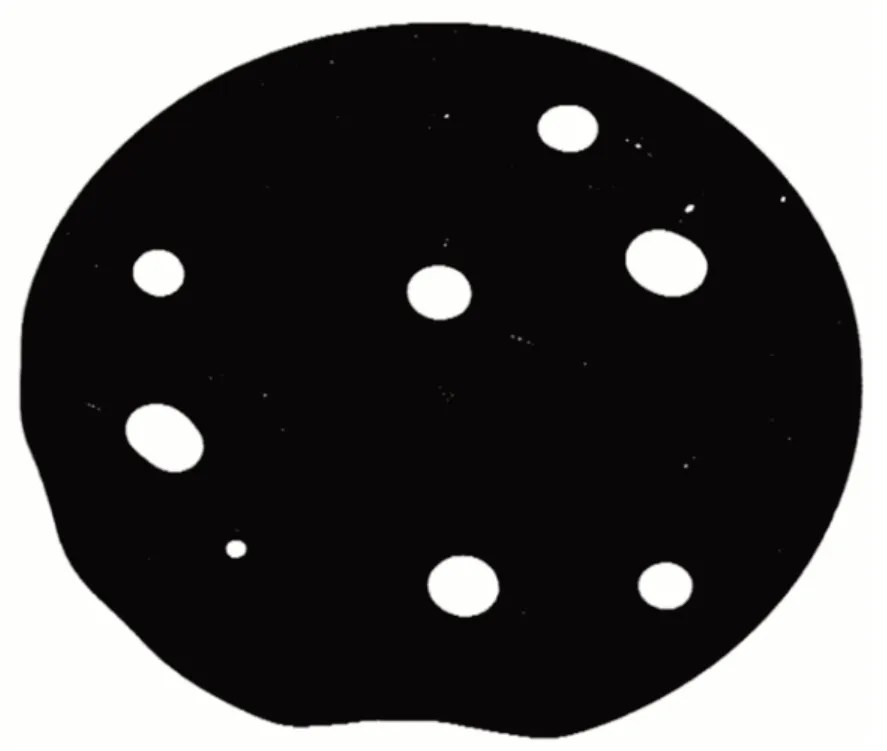

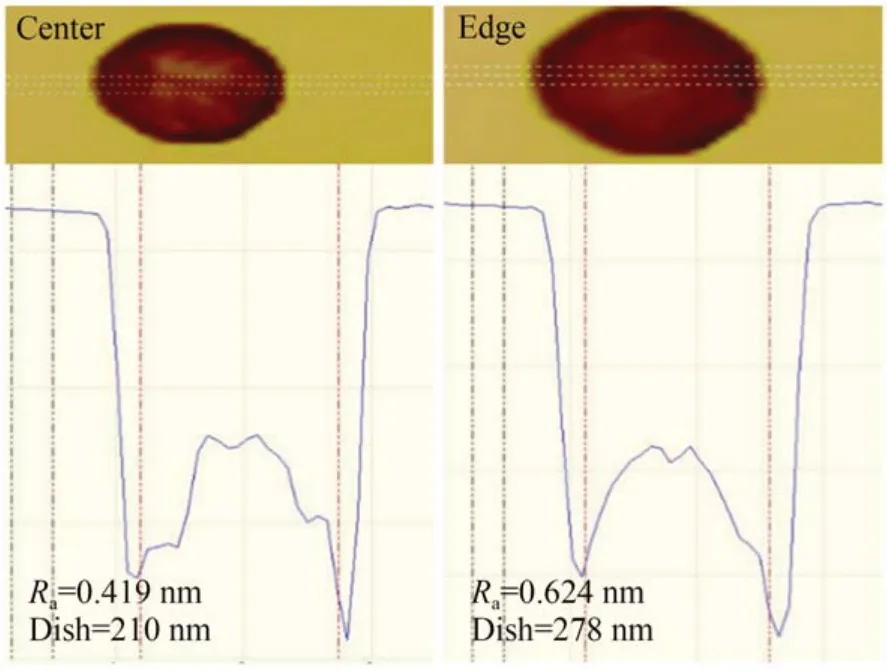

当抛光头压力20.684 kPa 时,需要进行7 次CMP 工艺,就可以将InP 晶圆表面的Cu 层去除,使用AFM 对InP 晶圆表面的粗糙度和铜柱状态进行检查,得出的Cu 柱具体情况如图9 所示。从图中可以看出,Cu 柱的高度略低于InP晶圆表面,此时InP 晶圆的表面粗糙度Ra=0.624 nm,Dish 深度为31.4 nm。将InP 晶圆与同样经过TSV 工艺、镀Cu 工艺和CMP 工艺的8 寸Si 晶圆进行键合。使用AUTO wafer 300 检查键合效果,以及键合位置是否存在空洞等缺陷。与设定抛光头压力为17.237 kPa 时相比,压力设定为20.684 kPa 时的CMP 次数大大减少,InP 晶圆的表面粗糙度Ra更小,这不仅提高了CMP 工艺效率,还增加了后续InP 键合工艺的良率。

图9 Cu 柱低于InP 晶圆表面Fig.9 Cu pillar below surface of InP wafer

经过上述工艺实验后,继续提高抛光头压力至24.132 kPa,仅需3 次CMP 就可以将InP 表面的Cu 层去除,但在使用AFM 对InP 晶圆表面的粗糙度和铜柱进行检查,得出如图10 所示Cu柱的情况,插图为InP 晶圆边缘的Cu 柱情况。通过测量,中心位置的Cu 柱高度要高于边缘处Cu 柱。这可能是因为,当抛光头压力过大时,与InP 接触的抛光垫位置会发生凹陷,导致InP 晶圆边缘位置比中心位置受到更多来自抛光垫的相对压力,从而对后续的异质键合及Cu 柱互联都会产生一定的影响。虽然CMP 的工艺速度得到了提高,但造成整体Cu 柱高度差较大、Cu柱无法互连等问题。因此,确定抛光头压力为24.132 kPa,是InP 进行CMP 表面磨铜的最佳工艺参数。

图10 InP 晶圆中心及边缘Cu 柱形貌Fig.10 Morphology of Cu pillars at center and edge of InP wafer

4.2 抛光头与抛光垫的转速对InP 晶圆表面形貌及粗糙度的影响

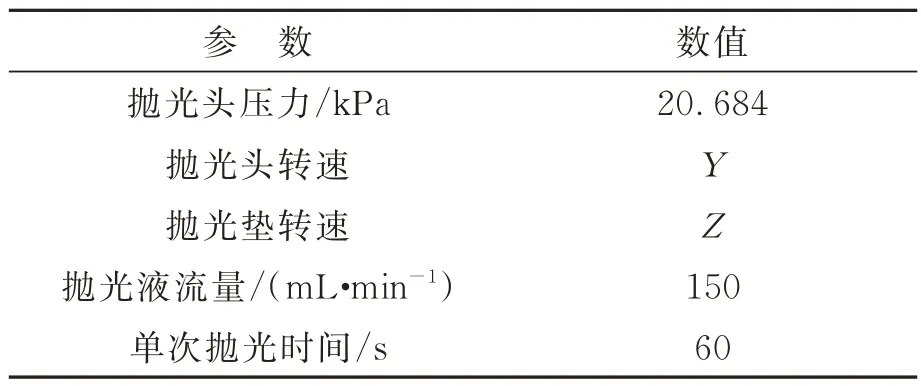

在研究CMP 中抛光头与抛光垫转速对InP表面形貌及粗糙度的影响时,InP 晶圆同样进行了TSV 工艺及镀Cu 工艺,其他参数如表2 所示。因为抛光头与抛光垫的旋转方向相同,因此存在一个相对速度。实验证明,两个旋转速度的比值在0.9~1.2 时,晶圆上的每一点在抛光垫上的运动轨迹都很复杂,相同位置的运动轨迹不会重复,从而提高晶圆的减薄抛光质量,延长抛光垫的使用寿命。在抛光头压力为20.684 kPa 时,将抛光头与抛光垫转速作为变量Y和Z(Y∶Z=61∶59;93∶87;105∶102 r/min)。

表2 转速为变量时CMP 磨铜的工艺参数Tab.2 Process parameters for CMP copper at variable speeds

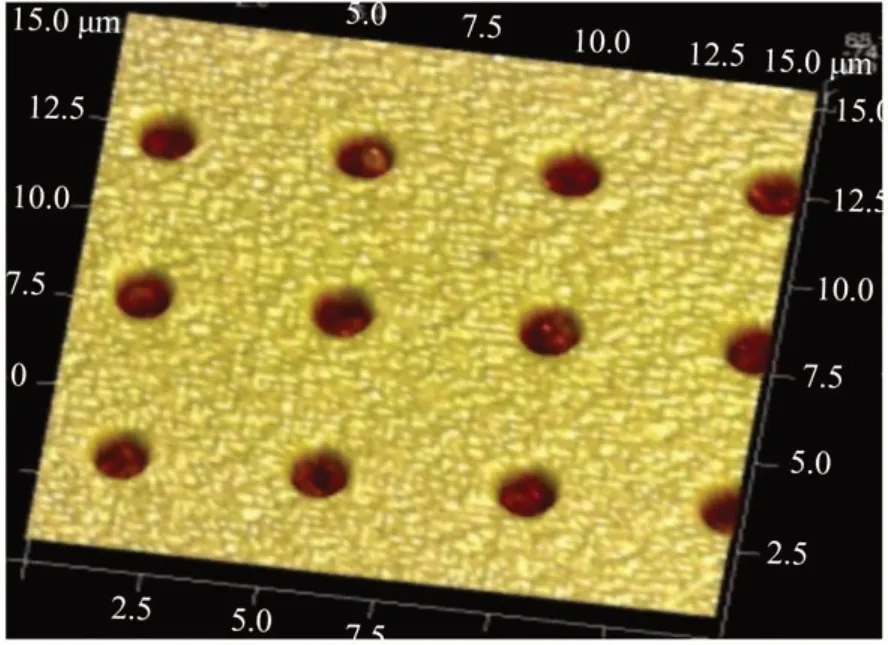

当设定抛光头与抛光垫的转速比Y∶Z=61∶59 r/min 时,相同条件InP 晶圆表面的2.7 μm Cu 层需要连续进行10 次CMP 工艺才可去除。通过AFM 对此时的InP 晶圆表面形貌进行观察,发现晶圆表面上的Cu 柱大部分略高于晶圆表面,且Cu 柱的形貌不规则,形状不完整,如图11 所示。从图11(a)可以看出,经过CMP工艺后,Cu 柱仍高于晶圆表面且呈现锯齿状突出状态。图11(b)展现了单个Cu 柱的状态。虽然此时CMP 中head 与pad 的转速比值在0.9~1.2 内,但两个部分的转动速度比较慢,导致抛光液中的磨料颗粒在与Cu 层接触时,不能充分去除接触部分的Cu,导致大部分的Cu 柱略高于晶圆表面,且柱状结构不完整。

图11 2 寸InP 晶圆表面的AFM 图Fig.11 AFM image of 2 inch InP wafer surface

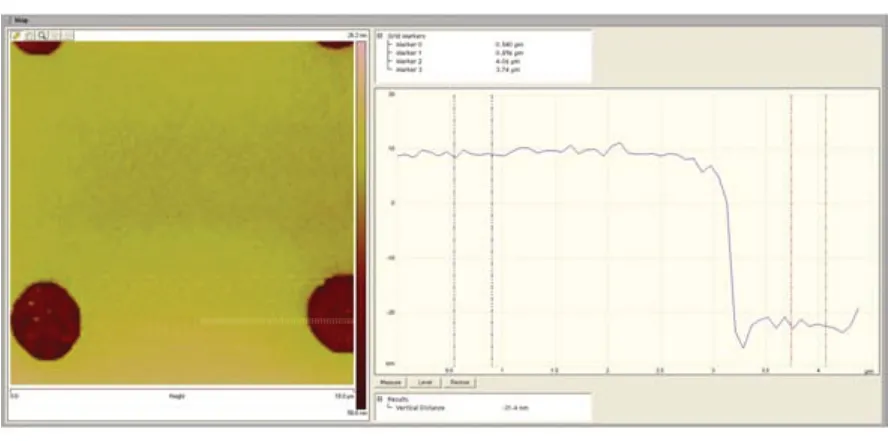

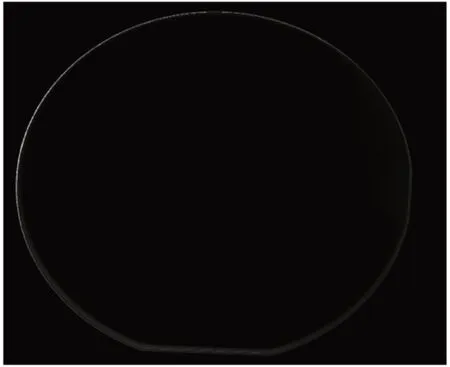

当设定抛光头与抛光垫的转速为Y∶Z=93∶87 r/min 时,仅需要7 次就能将2.7 μm 的Cu层去除, InP 晶圆的表面形貌如图12 所示。经过CMP 工艺的InP 及Si 晶圆在键合后,实现了2 寸InP 与8 寸Si 晶圆的异质键合及Cu 互连工艺,键合结果如图13 所示。从图中可以看出,2 寸InP与8 寸Si 晶圆的键合部分完整无碎裂且没有空洞,满足继续进行后续工艺的条件。

图12 2 寸InP 晶圆CMP 后的表面形貌Fig.12 Surface topography of 2-inch InP wafer after CMP

图13 2 寸InP 晶圆与8 寸Si 晶圆的键合结果Fig.13 Bonding results of 2-inch InP wafer with 8-inch Si wafer

抛光头与抛光垫的转速分别为93 r/min 和87 r/min 时已经满足CMP 工艺要求,再适当提高两部分转速至Y∶Z=105∶102 r/min,此时仅需要5 次抛光即可去除晶圆表面的Cu 层,但是通过对单片进行退火实验时发现,Cu 柱无法突出实现晶圆之间的Cu 互连。图14 为单片进行退火实验后Cu 柱的状态。转速提高后,虽然CMP 工艺次数减少,但Cu 柱出现过磨的情况,在2 寸InP 与8寸Si 晶圆键合后,Cu 柱极有可能无法实现互连,直接影响产品良率,造成不可挽回的经济损失。因此,当8 寸CMP 设备的抛光头压力为24.137 kPa,且抛光头与抛光垫的转速分别为93 r/min 和87 r/min 时,使用自制夹具可对小尺寸(2 寸)InP 晶圆的表面Cu 层进行减薄抛光,加工出来的晶圆符合后续的工艺要求。

图14 InP 晶圆退火后单个Cu 柱的形貌Fig.14 Morphology of single Cu pillar after annealing of InP wafer

5 结 论

本文通过调整CMP 工艺参数及设计夹具,在抛光头压力为3 psi,抛光头与抛光垫转速分别为93 r/min 和87 r/min 时,在8 寸CMP 设备上进行2 寸InP 晶圆的减薄抛光,铜层的去除速率达到3 857×10-10/min,晶圆表面粗糙度Ra≤0.624 nm,且晶圆表面的Cu 柱形状完好,深度保持在30 nm 左右,实现了InP 晶圆与Si 晶圆的异质键合和Cu 互连工艺。上述方法解决了小尺寸InP晶圆在8 寸CMP 设备上兼容性的问题,大大降低了半导体的工艺成本,避免晶圆在不同设备之间转移过程中出现的表面污染和划伤等问题。同时,保证了晶圆在进行表面减薄抛光工艺时所处环境的统一性,避免引入其他变量,为键合等后续加工提供更稳定的工艺条件,同时也为研究其他不同尺寸材料CMP 工艺的科研人员提供参考。