激光诱导等离子体加工蓝宝石微结构及其润湿性

2024-02-28王晓光温秋玲陈金鸿黄国钦崔长彩

王晓光, 温秋玲, 陈金鸿, 黄国钦, 崔长彩, 姜 峰

(华侨大学 制造工程研究院,福建 厦门 361021)

1 引 言

单晶蓝宝石具有卓越的光学性能、极高的硬度、良好的化学稳定性,广泛应用于航空航天[1]、医疗设备[2]和消费电子[3]等领域。Ngo 等[4]使用较低的激光功率在蓝宝石表面加工微米尺寸的矩形结构,并对蓝宝石热处理实现了蓝宝石表面的超疏水,在可见光范围内其透过率不会降低。这种蓝宝石超疏水表面可应用于光学保护窗口和对水黏附性低的场景。Chu 等[5]使用飞秒激光直写光栅结构制作了蓝宝石超疏油表面。将粘有油脂的超疏油表面蓝宝石放入水中,油脂会逐渐离开蓝宝石表面,实现蓝宝石表面的自清洁。在施加压力放置一段时间后,蓝宝石微结构的超疏油能力没有减弱,具有良好的稳定性。Leem等[6]通过感应耦合等离子体(ICP)干法刻蚀在晶圆级蓝宝石上制作微结构,使蓝宝石表面达到减反增透和超亲水的效果,在高端智能终端显示屏幕上具有良好的应用前景。然而,单晶蓝宝石硬度高、脆性大且具有各向异性,蓝宝石微结构的加工往往要求高精度和低损伤,因此,通过机械加工方式制作蓝宝石微结构非常困难[7-8]。目前,蓝宝石微结构加工方法主要有离子束刻蚀、激光直写等。离子束加工具有原子级的加工精度,加工质量好,无裂纹和崩边,但加工效率极低,设备昂贵,加工成本高[9-11]。激光直写具有非接触、加工效率高、材料适应性广和易控制等特点。然而,在红外和近红外范围内,蓝宝石的透过率较高,约为85%,导致大量的激光能量被浪费[12]。实际加工过程中,往往需要使用高峰值功率密度的超短脉冲激光或短波长的紫外激光,设备成本很高。激光直写蓝宝石时,通过将激光聚焦在待加工样件的表面来实现加工,所需激光能量要高于蓝宝石的烧蚀阈值。虽然提高激光能量可以提高加工效率,但会增加热累积导致热损伤。蓝宝石是典型的脆性材料,激光加工过程中的热量累积到一定程度很容易使蓝宝石产生裂纹、崩边等问题[13-14]。

为了克服上述问题,研究人员提出了激光诱导等离子体辅助烧蚀[15](Laser-Induced Plasma-Assisted Ablation, LIPAA)。该方法利用入射激光聚焦到待加工透明样品下方的靶材上,通过高能量的激光烧蚀靶材激发出的等离子体来刻蚀样品的背面。该技术适用于所有透明材料,且使用成本低廉的纳秒激光就可以实现。激光诱导等离子体加工技术所需的激光能量密度低于激光直接烧蚀透明基板的能量阈值,因此,LIPAA避免了激光直接聚焦烧蚀蓝宝石引发的微裂纹、微崩边等问题。另外,LIPAA 是一种兼具激光离焦烧蚀和等离子体刻蚀的复合加工方式[16],相比直接激光烧蚀,LIPAA 的加工时间减少了84%,具有更高的加工效率[17]。因此,该技术非常适合用于蓝宝石微结构的高效率高质量加工[18]。

人们对纳秒激光诱导等离子体加工透明材料的机理进行了大量研究,并制备了微器件。Chen 等[19]研究了单晶蓝宝石的晶体取向对LIPAA 加工蓝宝石的材料去除率的影响,并推断出加工过程中激光热烧蚀占主导地位。Hanada等[20]发现,在激光诱导等离子体轰击透明基片时,等离子体中带正电的离子发挥了最重要的作用。Liu 等[21]利用飞秒激光烧蚀硅靶材诱导等离子体刻蚀蓝宝石,成功在蓝宝石片上加工出无裂纹、无锥度,深宽比超过10∶1 的微槽。Jiang等[22-23]利用LIPAA 技术在玻璃上制作微槽,结合后续的电镀或化学腐蚀在玻璃上制备了电流控和微流控器件,进一步证明了LIPAA 微细加工透明材料的灵活性和可行性。然而,上述大部分工作主要集中在LIPAA 加工机理以及透明材料的微结构制备上,利用LIPAA 加工调控蓝宝石表面润湿性的研究尚未见报道。

本文研究了激光主要参数对LIPAA 加工的蓝宝石微槽的微观形貌及几何尺寸的影响规律,然后分析了激光能量密度、激光扫描线间距、靶材和蓝宝石之间的距离和激光扫描速度对LIPAA 加工蓝宝石微结构的表面微观形貌及接触角的影响,建立了LIPAA 工艺参数、微结构表面微观形貌和蓝宝石微结构表面接触角之间的关联模型,获得了蓝宝石疏水和亲水最佳时的LIPAA 加工参数。

2 实 验

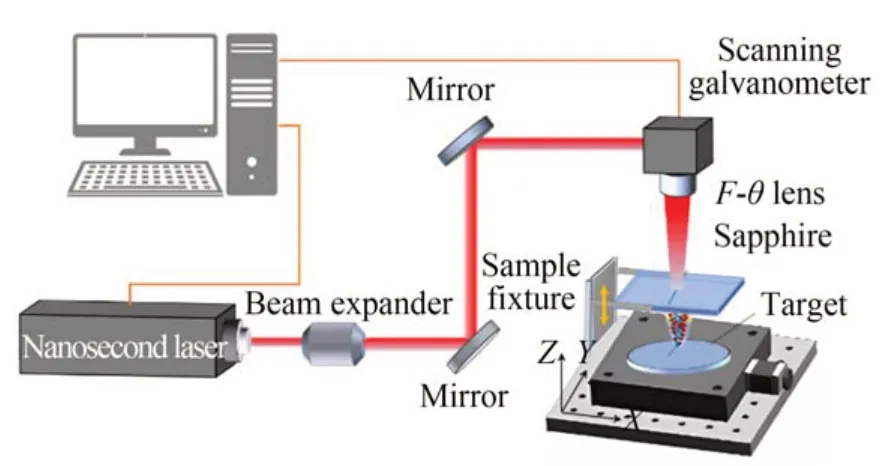

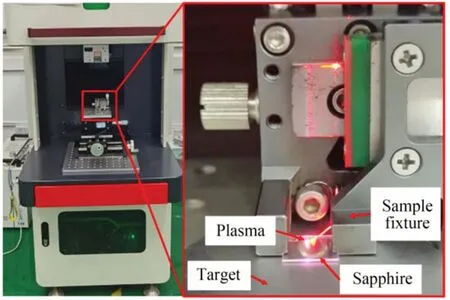

LIPAA 加工蓝宝石装置如图1 所示,主要由激光器、光束传输系统、计算机、蓝宝石片、靶材和工作台等组成。其中,激光器是杰普特生产的掺镱脉冲光纤纳秒激光器,波长为1 064 nm,重复频率为90 kHz,脉冲脉宽为30 ns,最大功率为20.3 W,实验时可根据需要调节功率。蓝宝石片尺寸是10 mm×10 mm,厚度为0.43 mm,购买自无锡晶电半导体材料有限公司。单晶蓝宝石片的上下表面都经过抛光,表面粗糙度Sa的均值小于1 nm。靶材是铁靶,购买自石家庄华科金属材料科技有限公司,规格为直径50.8 mm,厚度5 mm,材料纯度高达99.99%。激光束经扩束镜和两个反射镜后进入扫描振镜中,然后经过F-θ 场镜,透过蓝宝石样品,最后聚焦到靶材表面激发出高温高压的等离子体(如图2 所示)。等离子体高速轰击蓝宝石样品背面,通过等离子体刻蚀以及激光离焦烧蚀共同实现材料的快速去除。靶材被放置在工作台上,该工作台具有x,y和z轴3个方向的自由度。蓝宝石样品通过一个夹具固定在靶材正上方,该夹具可实现样品沿Z方向精密移动。通过夹具控制样品沿Z方向移动来精细调节靶材和样品之间的距离。通过EzCAD 软件对激光功率、激光扫描速度和激光扫描轨迹等参数进行精确控制。

图1 LIPAA 加工蓝宝石实验装置示意图Fig.1 Schematic diagram of LIPAA experimental setup for sapphirp

图2 LIPAA 加工实验装置Fig.2 LIPAA processing experiment setup

LIPAA 加工完成后,需要对蓝宝石表面加工的微结构进行表征,包括微结构的微观形貌、几何尺寸和表面接触角。本文采用台式扫描电子显微镜(Phenom II 型,荷兰飞纳公司)表征LIPAA 加工后微槽的微观形貌;采用共聚焦激光扫描显微镜(LSM700,德国卡尔蔡司公司)测量微槽的深度和宽度;采用接触角测量仪(JC2000D6 型,上海中晨数字技术设备有限公司)测量LIPAA 加工后蓝宝石表面微结构的接触角。

3 结果与讨论

3.1 激光参数对LIPAA 加工蓝宝石的影响

3.1.1 激光能量密度

在LIPAA 加工蓝宝石时,激光的能量密度直接决定烧蚀靶材时激发出来的等离子体动能。激光能量密度与靶材表面聚焦激光的光斑尺寸和激光功率有关,即有:

式中:P为激光功率,f为激光重复频率,ω0为光斑半径。激光光斑越小,激光能量密度越大。通过测量不同激光功率下靶材表面激光烧蚀线的宽度D,然后根据烧蚀线宽度的平方D2与激光功率的对数ln(P)的线性关系公式,即Pth),最后通过线性拟合得到直线的斜率从而得到光斑半径。激光的光斑尺寸与场镜和靶材之间的距离有关,当激光焦点位于靶材表面时,光斑最小,激光能量密度最大,产生的等离子体动能最大。

3.1.1.1 场镜和靶材之间的距离

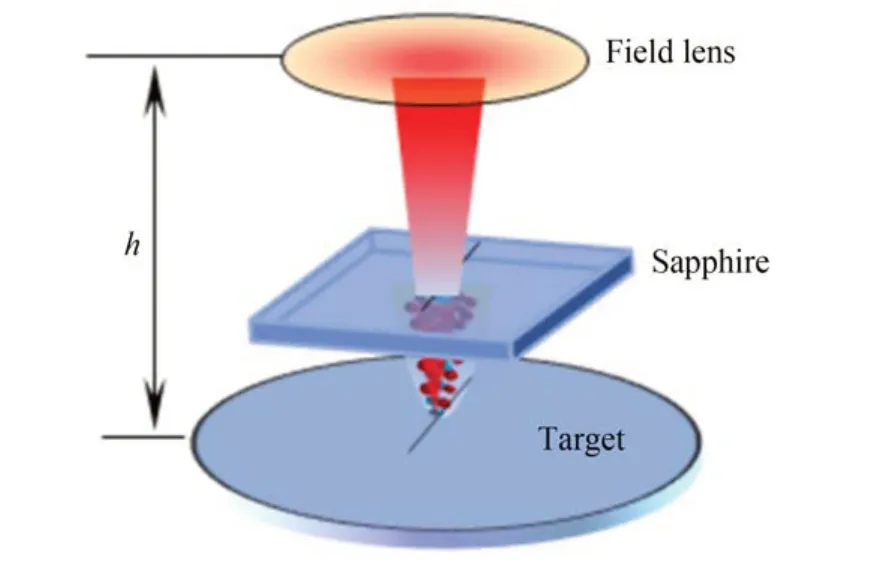

场镜和靶材之间的距离h(如图3 所示)直接影响激光照射到靶材上的光斑尺寸,进而影响激光烧蚀靶材的能量密度和随后产生的等离子体的能量。因此,有必要研究场镜和靶材之间的距离h对LIPAA 刻蚀蓝宝石效果的影响。实验中,激光功率为16.7 W,扫描速度为1 mm/s,扫描次数为1 次,蓝宝石和靶材之间的距离为200 μm。场镜和靶材之间的距离h设置为213.1~213.8 mm,以100 μm 为间隔,每移动100 μm 在蓝宝石上加工出一条微槽,共加工8 条微槽。图4 是不同距离h下LIPAA 加工的蓝宝石微槽形貌的SEM 图。从图中可以看出,场镜和靶材之间的距离对LIPAA 加工微槽的形貌具有显著的影响。随着h的逐渐增加,微槽边缘的形貌变差,熔融物逐渐增多。当h为213.8 mm 时,微槽底部形貌不均一,槽底部分地方的刻蚀深度更深。这可能是因为随着场镜和靶材之间距离的增加,靶材表面更加接近激光焦点的位置使得激发出的等离子体变强,激光透过性变差,离焦烧蚀增强,致使后续激发的等离子体变弱,等离子体与激光离焦烧蚀的能量处于周期性变换的动态平衡。从刻蚀的微槽形貌上看,场镜和靶材之间的距离为213.3~213.6 mm 时,刻蚀的微槽边缘更加整齐均匀,形貌更好。LIPAA 刻蚀微槽的深度和宽度随h的变化曲线如图5 所示。从图5(a)可以看出,随着h的增加,微槽的宽度逐渐减小,当h为213.1 mm 时,微槽宽度为66.4 μm;当h增加至213.9 mm 时,微槽宽度减小到44.2 mm,减小了33.4%。从图5(b)可以看出,随着h的增加,微槽的深度明显增加,当h为213.1 mm 时,微槽深度为10.3 μm;当h增加至213.9 mm 时,微槽深度增加到了20.2 μm,增加了近一倍。这主要是因为随着场镜和靶材之间距离的增加,激光束的光斑直径在减小,激光能量密度不断增加,随之产生的等离子体分布范围更窄,能量更强,导致LIPAA 刻蚀的微槽宽度不断减小,而微槽的刻蚀深度不断增加。

图3 场镜和靶材之间的距离h 示意图Fig.3 Schematic diagram of distance h between field lens and target

图4 蓝宝石微槽形貌随场镜和靶材之间距离的变化Fig.4 SEM images of morphologies of sapphire microgrooves at different distances between field mirror and target

图5 蓝宝石微槽的(a)宽度和(b)深度随场镜和靶材之间距离的变化曲线Fig.5 Dependence of width (a) and depth (b) of sapphire microgrooves on distance between field mirror and target

3.1.1.2 激光功率

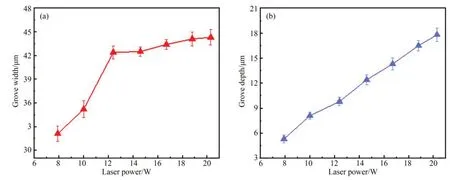

激光功率直接影响等离子体的能量,因此,有必要探究激光功率对LIPAA 加工蓝宝石的影响规律。根据上述研究结果,将场镜和靶材之间的距离h固定在213.5 mm。激光扫描速度为1 mm/s,扫描次数为1 次,靶材和蓝宝石之间的距离为200 μm。实验时,激光功率从2.4 W 逐渐增加到20.3 W,共加工出10 条微槽。不同激光功率刻蚀的蓝宝石微槽的形貌如图6 所示。从图中可以看出,当激光功率为2.4 W 时,蓝宝石背面的加工痕迹很浅,不明显;随着激光功率的增加,蓝宝石背面的刻蚀痕迹越来越明显;当激光功率增大至7.8 W 时,刻蚀出微槽。随着激光功率的继续增大,微槽边缘的熔融物变多。进一步对微槽的宽度和深度进行测量,结果如图7 所示。从图7(a)可以看到,微槽的宽度随着激光功率的增加先迅速增加,在激光功率为12.4 W 时,微槽宽度为42.4 μm,此后微槽宽度增加得非常缓慢;当激光功率增加至20.3 W 时,微槽宽度为44.3 μm。从图7(b)可以看到,微槽深度随着激光功率的增加近乎线性增加,当激光功率为7.8 W 时,微槽的深度仅为5.3 μm;当激光功率增加至20.3 W 时,深度增加至17.8 μm,增加了近2.5 倍。这主要是因为激光功率越大,激光在靶材上烧蚀产生的等离子体越多,等离子体的动能更大,分布范围更广,从而使得蓝宝石背面刻蚀的微槽宽度和深度均增加。

图6 蓝宝石微槽形貌随激光功率的变化Fig.6 SEM images of morphologies of sapphire microgrooves at different laser powers

图7 蓝宝石微槽的(a)宽度和(b)深度随激光功率的变化曲线Fig.7 Relationship of width (a) and depth (b) of sapphire microgroove with laser power respectively

3.1.2 靶材和蓝宝石之间的距离

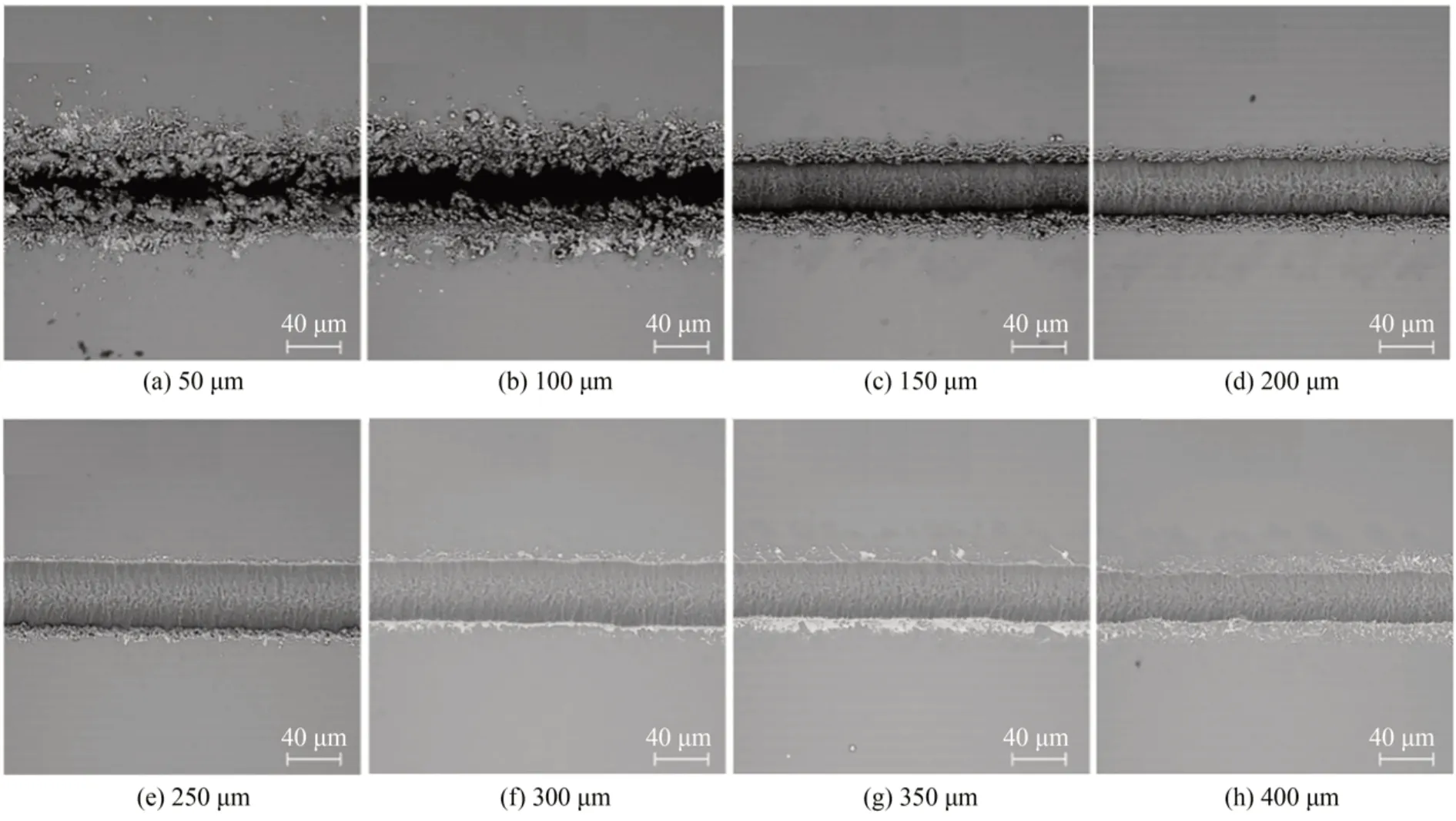

靶材和蓝宝石之间的距离是指靶材上表面和蓝宝石下表面之间的距离,它是LIPAA 加工中一个很重要的影响因素。实验中,激光功率为16.7 W,场镜和靶材之间的距离h为213.5 mm,此时光斑直径约为60 μm,激光能量密度为6.3 J/cm2,扫描速度为1 mm/s,扫描次数为1 次。通过夹具调整蓝宝石样品和靶材之间的距离,首先将距离控制在50 μm,加工出第一条微槽,接着间距50 μm 依次递增,直到400 μm,这样在蓝宝石上刻蚀出一系列微槽,如图8 所示。从图中可以看到,靶材和蓝宝石之间的距离对微槽形貌的影响比较显著,当距离不超过100 μm 时,微槽边缘附近粘附了大量的熔融颗粒物。这是因为靶材与蓝宝石的间距过小,导致冲击波携带的颗粒不能及时排出而粘附在微槽内壁及边缘。当靶材与蓝宝石的间距超过100 μm 时,微槽边缘粘附的颗粒物明显减少。进一步测量了不同距离下LIPAA 刻蚀微槽的宽度和深度,其结果如图9 所示。可以看到,随着靶材和蓝宝石之间距离的增加,微槽的宽度先缓慢增加,当靶材与蓝宝石的间距为250 μm 时,微槽宽度达到最大,为48.1 μm;随着靶材和蓝宝石之间距离的继续增加,微槽的宽度逐渐减小,当靶材与蓝宝石的间距增加至400 μm 时,微槽宽度减小到36.7 μm。从图9(b)可以看出,微槽深度呈现的规律与宽度不一致,微槽的深度随着靶材和蓝宝石之间距离的增加近似呈线性下降,当间距为150 μm 时,微槽深21.2 μm,当距离增加至400 μm 时,微槽深度减小到3.8 μm。这主要是因为靶材和蓝宝石材料之间的间隙为等离子体冲击波提供了一个出口,冲击波驱动蓝宝石碎片的去除。靶材和蓝宝石之间的距离太小,LIPAA 加工过程中的碎屑无法有效排出,加工形貌很差;距离太大,等离子体到达蓝宝石底部时的能量过低,无法刻蚀出微槽。随着靶材和蓝宝石之间距离的增加,轰击蓝宝石的等离子体数量在减少,能量也在降低,从而导致微槽深度和宽度的减小。

图8 蓝宝石微槽形貌随靶材和蓝宝石之间距离的演变Fig.8 Evolution of surface morphologies of sapphire microgrooves with target-to-sapphire distance

图9 微槽的(a)宽度和(b)深度随靶材和蓝宝石之间距离的变化曲线Fig.9 Width (a) and depth (b) of sapphire microgrooves as function of target-to-sapphire distance

3.1.3 激光扫描速度

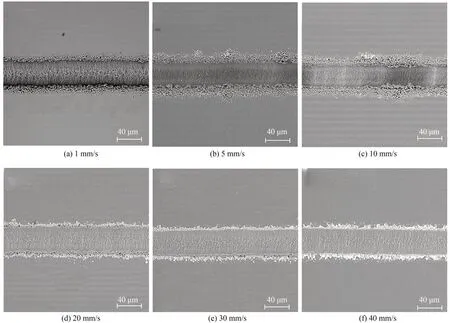

激光扫描速度决定了激光在靶材上的辐照时间,进而影响单位辐照区域内激光的能量,从而导致激光诱导等离子体的能量差异。实验中,激光能量密度为6.3 J/cm2,靶材和蓝宝石之间的距离为200 μm。由于LIPAA 刻蚀一次形成的微槽深度很浅,因此实际加工过程中,扫描次数设定为5 次,从而提高微槽深度的测量精度。扫描速度从1 mm/s,5 mm/s,然后每隔5 mm/s,依次增加到40 mm/s。对不同激光扫描速度加工的蓝宝石微槽的微观形貌进行观察,部分结果如图10 所示。可以看到,激光扫描速度对蓝宝石微槽形貌的影响明显,当扫描速度为5 mm/s 时,微槽边缘分布有一层溅射物。随着扫描速度的增加,溅射物的范围逐渐变小。进一步测量了微槽的宽度和深度,其结果如图11 所示。可以看到,激光扫描速度对微槽的宽度影响很小,随着激光扫描速度的增加微槽宽度略微减小,当激光扫描速度为1 mm/s 时,微槽宽度为49.7 μm;当速度增加到40 mm/s 时,微槽宽度降低至43.9 μm。微槽的深度随着激光扫描速度的增加呈非线性下降,当激光扫描速度为1 mm/s 时,微槽深度为44.0 μm;当速度增加到40 mm/s 时,微槽深度降至10.6 μm。由此可见,随着激光扫描速度的增加,微槽的宽度略微减小,微槽的深度却显著减小。激光扫描速度影响激光在加工区域内的辐照时间,扫描速度越快,单位区域内激光停留的时间越短,接收到的激光辐照能量越少,导致激光烧蚀靶材产生的等离子体动能变小,刻蚀深度变浅。由于激光光斑尺寸不变,所以激光扫描速度对刻蚀微槽宽度无明显影响。

图10 蓝宝石微槽形貌随激光扫描速度的变化Fig.10 SEM images of morphologies of sapphire microgrooves at different scanning speeds

图11 微槽的(a)宽度和(b)深度随扫描速度的变化曲线Fig.11 Width (a) and depth (b) of sapphire microgrooves as function of scanning speed

3.2 LIPAA 加工参数对蓝宝石微结构润湿性的影响

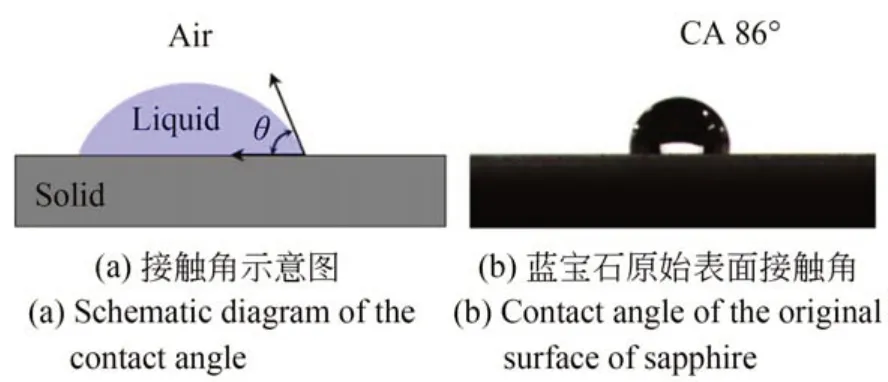

液体与固体间的界面和液体表面的切线所夹(包含液体)的角度称为接触角(Contact Angle, CA)。润湿性常用接触角θ来表征,如图12(a)所示,当θ>90°时,润湿性为疏水;θ<90°则为亲水。图12(b)是用接触角测量仪测量得到的蓝宝石原始表面的接触角,为86°,具有弱亲水性。在蓝宝石表面制作微结构会影响其润湿性,而蓝宝石表面微结构的形貌及尺寸又由加工工艺直接决定,因此,有必要探究LIPAA 加工工艺参数对蓝宝石表面润湿性的影响。

图12 (a)接触角示意图和(b)蓝宝石原始表面接触角Fig.12 (a) Schematic diagram of contact angle and (b)Contact angle of original surface of sapphire

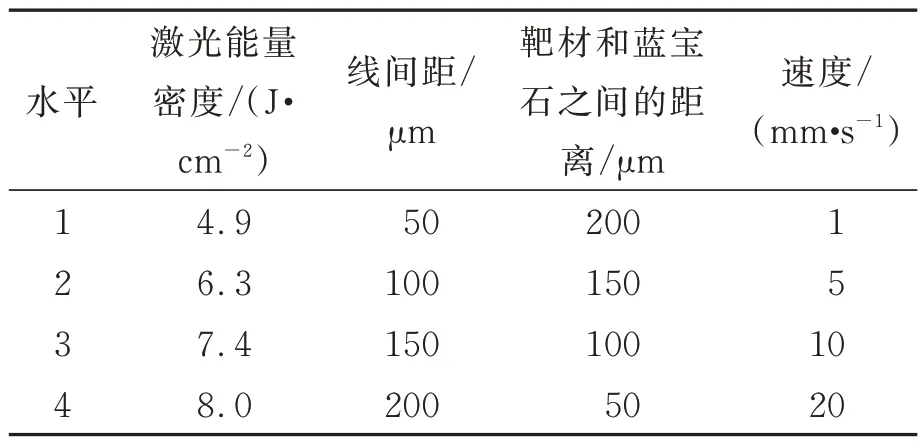

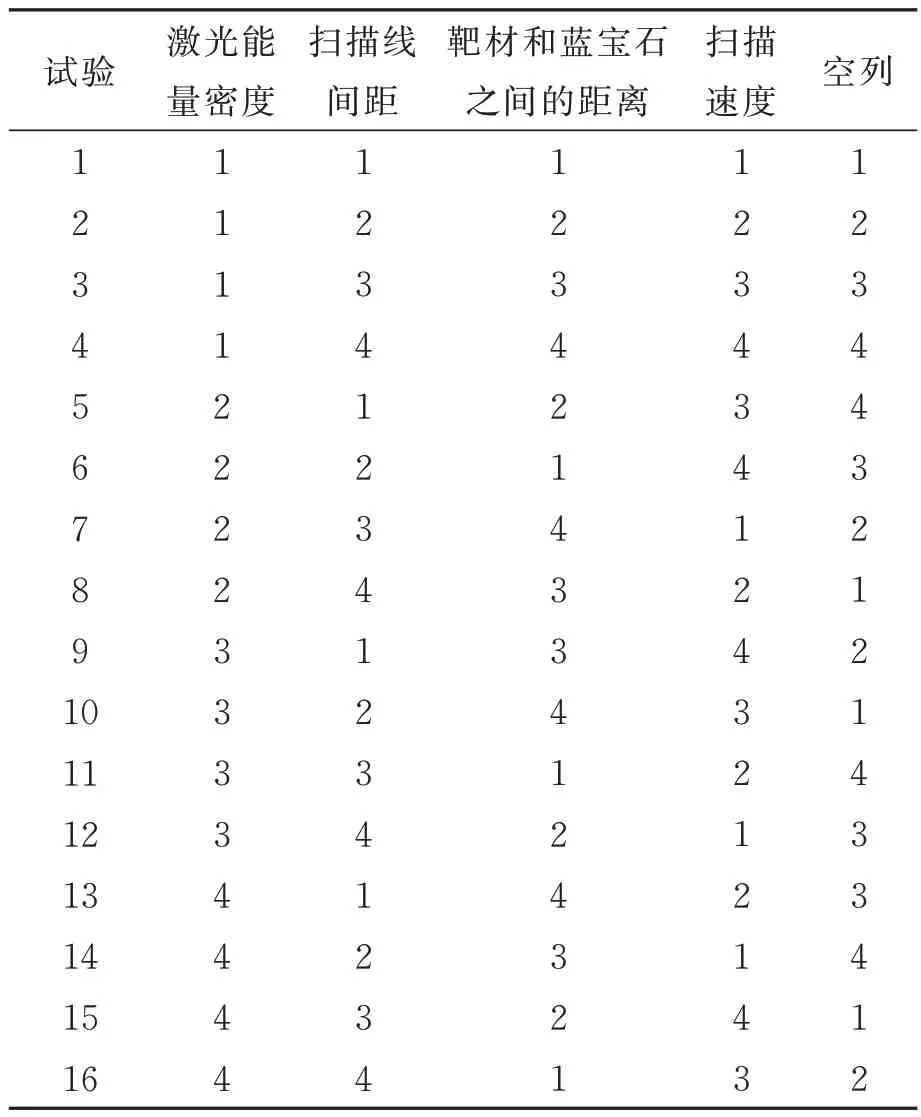

正交试验是研究多因素和水平的设计方法,通过部分试验就能找出最优水平组合,具有数据点分布均匀、可靠性更好等优点。因此,这里采用正交试验法研究LIPAA 加工蓝宝石的工艺参数对蓝宝石微结构的微观形貌和表面接触角的影响。影响蓝宝石表面微结构的工艺参数主要有激光能量密度、激光扫描线间距、靶材和蓝宝石的间距和激光扫描速度4 个因素。根据正交试验设计原则,水平数≤因素数,选择4 水平,因素和水平选取值如表1 所示。根据表1 选择5 因素4 水平正交表L16(45),设计的正交试验表如表2所示,共16 组试验。

表1 因素水平表Tab.1 Factors and their corresponding levels

表2 正交试验表Tab.2 Orthogonal experiment design

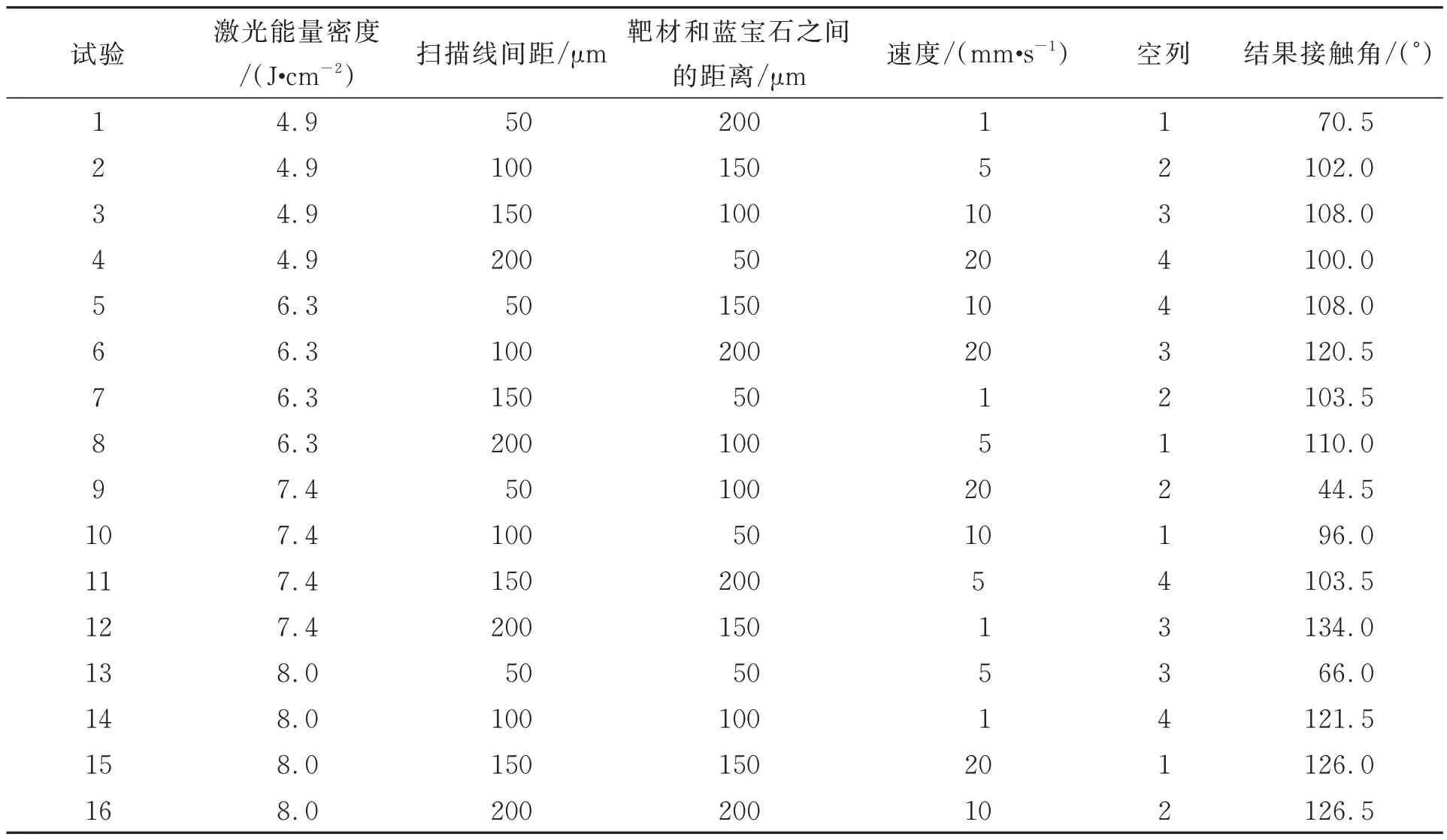

在蓝宝石表面加工方形网格图案,然后对加工的图案进行接触角测量,结果如表3 所示。从表中可以看出,接触角最大为134°,表现出明显的疏水效果。此时,激光能量密度为7.3 J/cm2,线间距为200 μm,靶材和蓝宝石的间距为150 μm,激光扫描速度为1 mm/s。当激光能量密度为7.3 J/cm2,线间距为50 μm,靶材和蓝宝石的间距为100 μm,激光扫描速度为20 mm/s 时,激光处理后的蓝宝石表面接触角最小,为44.5°,表现出明显的亲水性。

表3 基于正交试验加工的蓝宝石接触角测量结果Tab.3 Measurement results of sapphire contact angle based on orthogonal test

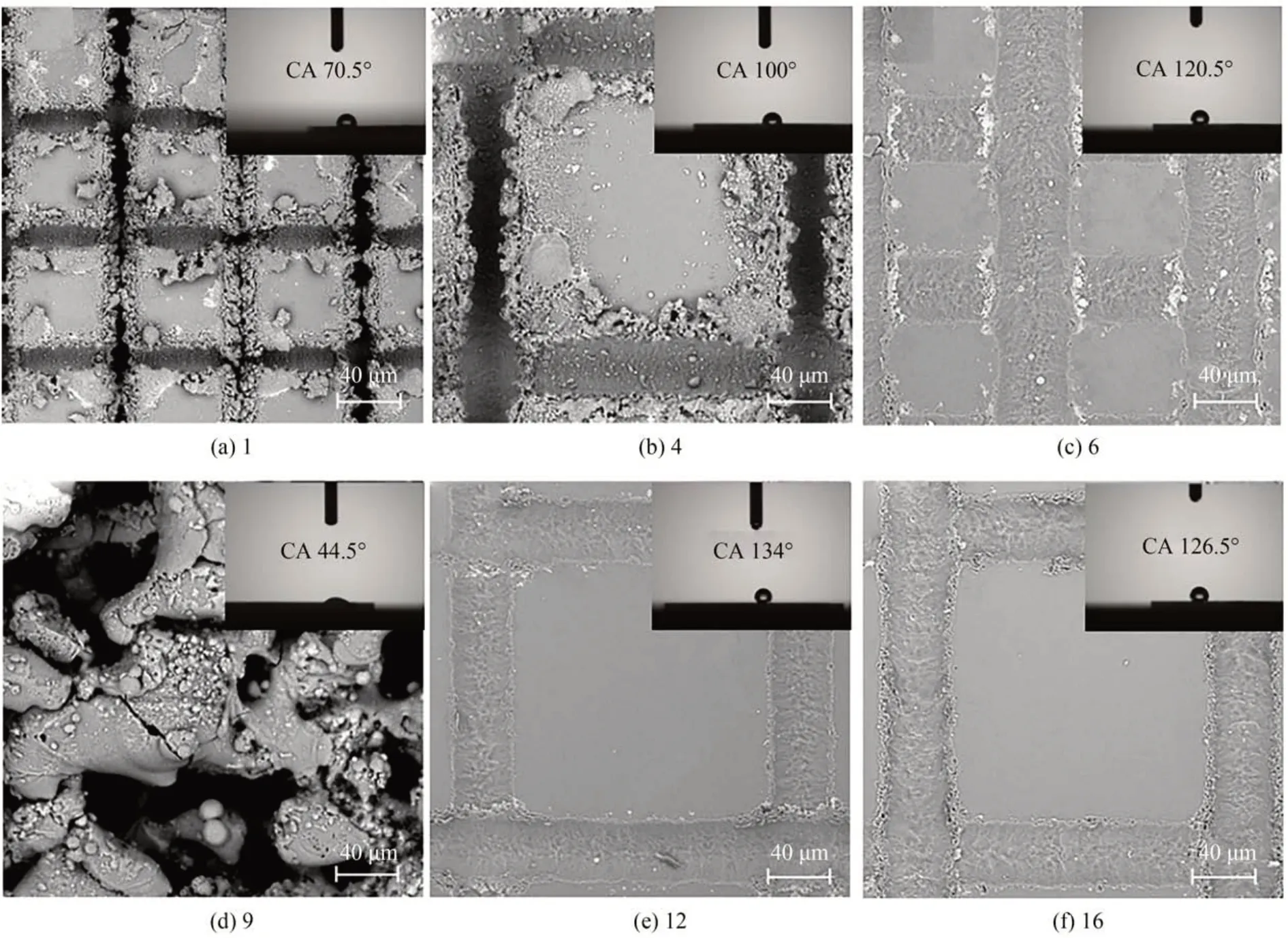

对正交试验加工的蓝宝石结构进行接触角测量及微观形貌观察,图13 给出了表3 中第1,4,6,9,12 和16 组参数加工的蓝宝石网格结构的微观形貌SEM 图。可以看到,不同工艺参数加工的蓝宝石微结构形貌差异巨大。第1 组和第9 组蓝宝石微结构的表面接触角分别为70.5°和44.5°,均表现出亲水性。这主要是因为第1 组的扫描线间距仅为50 mm,扫描速度仅为1 mm/s,过小的扫描间距和过低的扫描速度,导致加工的方格较小,加工区域及周围溅射颗粒物较多(见图13(a)),蓝宝石表面变得更加亲水。第9 组的扫描线间距仅50 mm,靶材和蓝宝石的距离仅100 mm,扫描线间距和靶材与蓝宝石的间距都比较小,LIPAA 加工的微结构杂乱无序,表面熔融物堆积严重(见图13(b)),吸水性更强。这说明蓝宝石微结构越无序、表面熔融物越多、间距越小,蓝宝石表面亲水效果越好。对比第1 组和第9 组参数加工的蓝宝石微结构形貌,可以发现,在相同的扫描间距下,靶材和蓝宝石之间的距离对蓝宝石表面微结构形貌的影响比扫描速度更为显著。另外,第4,6,12 和16 组的扫描线间距更大,导致LIPAA 加工的蓝宝石网格图案间距更大、表面更干净,溅射物更少、形貌更好,对应的接触角也更大,均表现出疏水性。其中,第12组参数加工出的蓝宝石网格图案的表面接触角最大,达到134°,疏水效果最显著。从上述分析可知,激光扫描线间距和靶材与蓝宝石的间距对蓝宝石表面微结构形貌的影响显著,扫描线间距越小、靶材和蓝宝石之间的距离越小,蓝宝石亲水性越强;反之,蓝宝石疏水性则越强。

图13 正交试验加工的部分蓝宝石微结构形貌及接触角Fig.13 Surface morphologies and the corresponding contact angles of sapphire microstructures

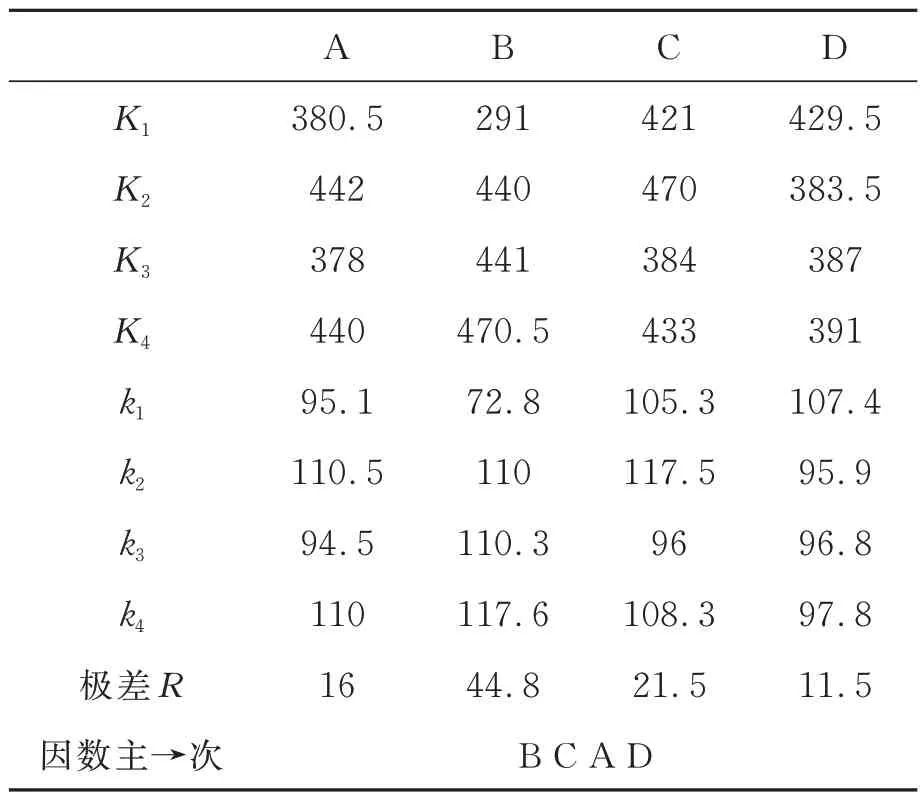

为了获得各因素对接触角的影响权重排序以及接触角最大和最小时的LIPAA 加工参数,使用极差分析法对正交表中16 组试验进行分析。引入3 个符号Ki,ki和R。这里,Ki表示任一列上水平号为i(i=1,2,3,4)时所对应的试验结果(接触角)之和;ki表示任一列上因素取水平i时试验结果的算术平均值,所以,ki=Ki/s。其中,s表示任一列上各水平号出现的次数(s=4);R表示任一列上ki中最大值与最小值的差,即极差。极差越大,该列因素的数值在试验范围内的变化会导致试验指标更大的变化,因此极差大的那一列,该因素对试验结果的影响也越大。分析结果如表4 所示,从表中可以看出,B 列的极差最大,其次是C 列和A 列,D 列极差最小。因此可以得出,扫描线间距对接触角的影响最大,其次是靶材与蓝宝石的间距和激光能量密度,扫描速度的影响最小。

表4 接触角极差结果计算Tab.4 Range analysis of the contact angle

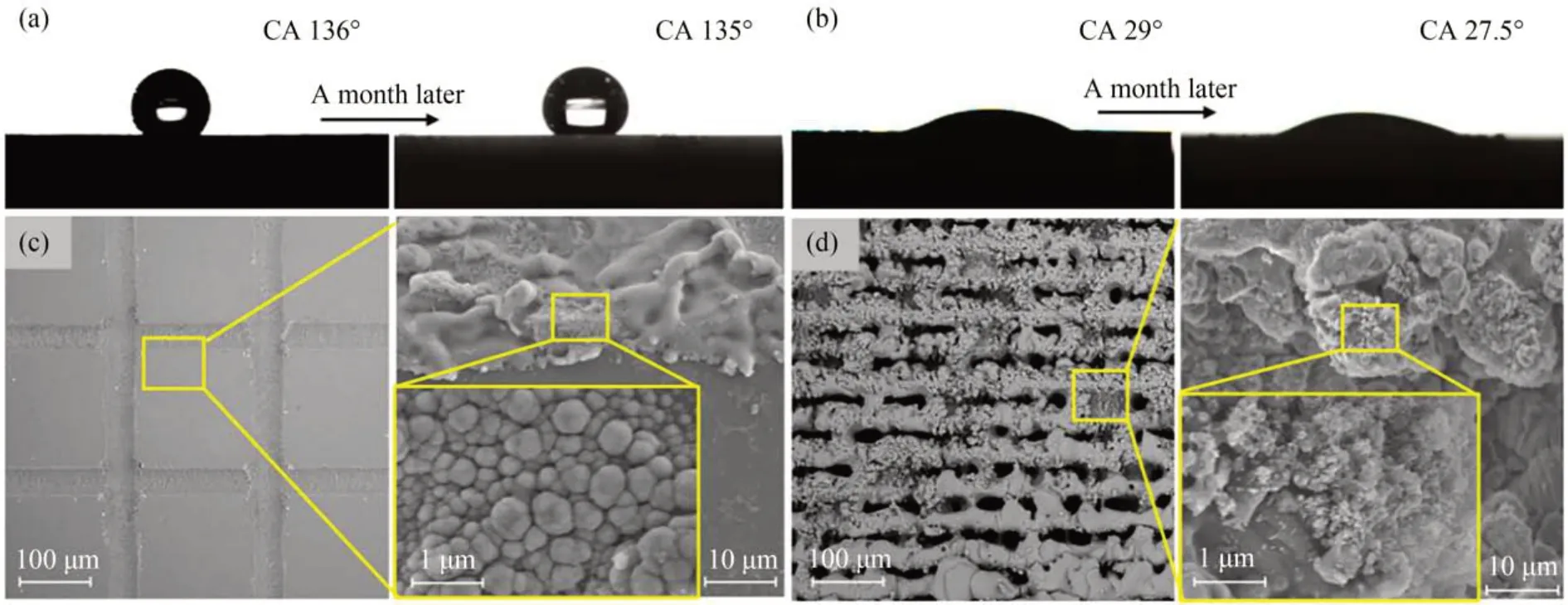

本实验采用LIPAA 加工后的蓝宝石的表面接触角作为其润湿性的评价指标。为了获得疏水效果最佳时的工艺参数组合,则应选取各列中指标大的水平,需获得亲水效果最佳时的工艺参数组合,选取各列中指标小的水平。A 因素列:K2>K4>K1>K3;B 因素列:K4>K3>K2>K1;C因素列:K2>K4>K1>K3;D 因素列:K1>K4>K3>K2。因此,疏水性最优的加工参数:A2B4C2D1,即激光能量密度为6.3 J/cm2,扫描线间距为200 μm,靶材和蓝宝石之间的距离为150 μm,扫描速度为10 mm/s;亲水性最优的加工参数:A3B1C3D2,即激光能量密度为7.4 J/cm2,扫描线间距为50 μm,靶材和蓝宝石之间的距离为100 μm,扫描速度为5 mm/s。为了进一步验证上述结果,分别用最优疏水和亲水工艺参数对蓝宝石进行表面微结构加工,然后对蓝宝石微结构进行接触角测量和微观形貌检测,其结果如图14所示。可以看到,在最优疏水参数下加工的蓝宝石微结构的表面接触角达到136°(图14(a)),大于表3 中的最大值134°;在最优亲水参数下加工的蓝宝石微结构的表面接触角为29°(图14(b)),小于表3 中的最小值44.5°。在放置一个月后再次测量样品的接触角,如图14 所示,发现接触角略微降低,但变化很小,这说明加工的微结构的润湿性具有较好的稳定性。

图14 蓝宝石最优疏水结构和亲水结构的表面接触角及相应的表面微观形貌Fig.14 Surface contact angles and corresponding surface micro-morphology of optimal hydrophobic and hydrophilic structures of sapphire

描述微结构表面润湿状态的模型主要有Wenzel(W)模型和Cassie-Baxter(C-B)模型。W模型假设液体与微结构表面完全接触,表面接触角主要受到表面粗糙度的影响,即:

式中:f是粗糙度系数,表示真实表面积与平面表面积之比,对于微结构表面f>1;θ是指材料表面的静态接触角。从W 模型可以得出,当固液界面间接触属于W 模型时,θ<90°,表面粗糙度f越大,则cosθw值越大,θw越小,材料表面越亲水;θ>90°,表面粗糙度f越大,则cosθw越小,θw越大,材料表面越疏水。

C-B 模型假设水液体悬浮在微结构表面的顶部,液体与微结构之间存在空气,形成固液气的复合界面。表面接触角受到两种不同相的影响,如下式所示:

式中:θsl和θla分别是液体与固体和液体与空气的接触角,fsl和fla分别是液体与固体和液体与空气接触的面积所占总接触面积的比例,fsl+fla=1。在C-B 模型状态时,θla=180°,cosθla=-1,因此有:

从式(4)中可以看出,当材料确定,表面的最终接触角与液体和微结构的接触面积有关。当激光能量密度为6.3 J/cm2,扫描线间距为200 μm,靶材和蓝宝石之间的距离为150 μm,扫描速度为10 mm/s 时,加工的微结构表面较为干净整齐,且有一定深度,如图14(c)所示。液体在蓝宝石微结构表面形成C-B 模型的润湿状态,有一定深度的微结构增大了fla,使蓝宝石表面微结构的接触角增大,在蓝宝石上形成疏水表面。当激光能量密度为7.4 J/cm2,扫描线间距为50 μm,靶材和蓝宝石之间的距离为100 μm,扫描速度为5 mm/s 时,加工的蓝宝石表面堆积大量的微纳米颗粒,如图14(d)所示。这些微纳米颗粒使得液体与微结构之间没有空气,形成W 模型的润湿状态,而蓝宝石的静态接触角为86°,微纳米颗粒堆积物使得蓝宝石的表面粗糙度增加,静态接触角变小,蓝宝石表面更加亲水。更多微结构模型对于表面接触角的影响在文献[24-25]中有详细的讨论,这里不再赘述。

为了确定LIPAA 处理后加工区域物质成分,对LIPAA 加工的蓝宝石微结构表面进行电子能谱分析(EDS)检测,元素分布图谱及含量如图15 所示。可以看到,微结构表面除了蓝宝石本身氧和铝元素之外,还含有极少量的铁元素。本课题组之前的研究工作[16]显示,LIPAA 加工后蓝宝石微槽及边缘仅含有蓝宝石的特征峰,不含铁氧化物以及其他物质特征峰,由此可以推断,微结构表面的铁元素来自于铁等离子体,铁颗粒溅射在蓝宝石表面或是渗透到蓝宝石内部。

图15 LIPAA 加工的蓝宝石微结构的表面元素分析Fig.15 EDS analysis of LIPAA-processed sapphire microstructures

4 结 论

本文研究了激光能量密度、靶材和蓝宝石之间的距离、扫描速度等激光参数对LIPAA 加工蓝宝石微槽的影响规律。实现结果显示,靶材和蓝宝石之间的距离对刻蚀的微槽形貌影响较为显著。当靶材和蓝宝石之间的距离≤100 μm 时,微槽内熔融物堆积严重;当靶材和蓝宝石之间的距离为200~300 μm 时,LIPAA 加工的微槽形貌较好。激光能量密度对微槽尺寸的影响显著,微槽的宽度和深度随着激光能量密度的增加而增加,随着靶材与蓝宝石的间距的增加而减小。随着扫描速度的增加,微槽的宽度基本不变,而微槽的深度逐渐减小。通过正交试验进一步研究了激光能量密度、靶材和蓝宝石之间的距离、扫描速度、激光扫描线间距对LIPAA 加工的蓝宝石方格图案结构的表面接触角的影响,最终获得了蓝宝石表面疏水和亲水时的最优加工参数。当激光能量密度为6.3 J/cm2,扫描线间距为200 μm,靶材和蓝宝石之间的距离为150 μm,扫描速度为10 mm/s 时,LIPAA 加工的蓝宝石疏水微结构干净整齐,表面接触角增大至136°,表现出较好的疏水性。当激光能量密度为7.4 J/cm2,扫描线间距为50 μm,靶材和蓝宝石之间的距离为100 μm,扫描速度为5 mm/s 时,LIPAA 加工的蓝宝石结构杂乱粗糙,且表面附着大量的重熔絮状纳米颗粒,表面接触角降至29°。经过长时间放置,表面接触角基本保持不变,这说明LIPAA加工的蓝宝石的润湿性具有较好的稳定性。

上述实验结果表明,利用LIPAA 技术在蓝宝石表面制作微纳结构可以有效调控蓝宝石表面的润湿性。蓝宝石疏水表面具有油水分离,防污,减阻,耐腐蚀和防冰功能,应用于航空、军事等领域可以提高设备的可靠性和安全性。蓝宝石亲水表面可以有效地消除水滴引起的光散射,具有防雾作用和自清洁效果,可以减少水滴、污垢或尘埃对设备性能的影响,有助于在光学器件、光学传感和光学通信等领域获得更好的性能。

目前,尽管已经采用LIPAA 技术实现了蓝宝石的亲水和疏水表面,但未能实现蓝宝石表面的超亲水和超疏水。未来研究会聚焦于制备工艺的优化、表面微纳结构的精细调控,以期实现在蓝宝石表面制作超亲水、超疏水微结构,从而为蓝宝石亲疏水微纳结构的实际应用提供更多的可能性。此外,由于单晶蓝宝石具有各向异性,且不同晶面蓝宝石的原子排布不同,导致不同晶向蓝宝石的材料性能存在一定的差异。因此,后续还需要考虑蓝宝石晶向对LIPAA 加工微结构的影响。