新型PDC切削齿形在段铣工艺铣刀的类比设计

2024-02-27张武滔刘福建陈纪宏

张武滔,刘福建,陈纪宏

(川庆钻探工程有限公司试修公司,成都 610066)

0 引言

段铣工艺作为油气开发必不可少的手段主要有以下主要用途[1]:油气井大规模持续勘探开发到一定阶段,许多油气田已经进入了开发的中后期,需要评估其经济价值,当经济价值大于生产成本时,需要采用段铣作业进行井筒修复或者开窗侧钻,保证开采过程可以正常进行或者侧钻出新的目的层以实现增产;而当经济价值远小于生产成本或存在较大安全隐患的情况下,则需要采取另外一种措施——封堵弃井。同时,由于技术发展,目前段铣工艺面临着施工难度加大、作业时间长且工况要求日益复杂化,例如小井眼段铣作业[2]、双层套管段铣作业[3]、段铣与扩眼联合作业[4]等。为了在上述情况下提高段铣效率,有必要为段铣工具最为关键的铣刀设计在齿形选择和布局方面提高适应性。钻完井中齿形研究热度最高、时间最久、范围最广、成果最多的是人造聚晶金刚石复合片(PDC)切削齿,本文跟踪最新型商业化PDC齿形成果,并将其引入至段铣工艺的铣刀设计中,对比常规段铣工艺齿形,并根据段铣齿形要求和材料要求,设计出新型段铣工具,力争早日实现工业应用和推广。

1 新型PDC切削齿形

PDC切削齿作为直接作用于钻井破岩的利器,最初的齿形为图1所示的平面柱形,材料包含了PDC层和WC层[5]。镶有PDC切削齿的PDC钻头在耐磨性、抗冲击性、耐热性等方面以绝对的技术优势取代了原来的牙轮钻头。但随着钻井深度的提升,面对深层复杂地层的高硬度、高研磨性特点,平面齿形的PDC钻头遇到了技术瓶颈,机械钻速下降明显且使用寿命急剧降低。为了解决上述问题,国内外除了对PDC材料成分和成型工艺进行优化和改良研究之外,还长期坚持非平面异形齿型研究[6]。实践证明,非平面异形齿的出现确实对深层超深层复杂地层的高效破岩技术发展起到了有力助推作用。以下就目前最新6种典型的商业化新型PDC齿形特性进行简要阐述。

图1 常规平面PDC切削齿形

1.1 曲犁片形PDC切削齿

图2所示为曲犁片形PDC切削齿,PDC层分成了两层,前端突出一层扇状,后端则是圆形削去了一部分。切削过程中,由下方犁头先接触到岩石,由于此接触面最小,犁头就像划线器进行预破裂产生损伤裂纹,而随着吃刀继续深入,最左边与最右边的两点及下方犁头构成了切削的主要空间作用点,两边的月牙片状区域将先前的岩石继续挤压、碎裂、排出,减少了与碎屑之间的无效摩擦及积热,让切削过程专注于破岩,从而实现机械钻速的提升。曲犁片形PDC切削齿对切削力作用方向有明显的最大效率倾向,因此需要根据具体对象进行布局。

图2 曲犁片形PDC切削齿

1.2 正三曲形PDC切削齿

如图3所示,正三曲形PDC切削齿与曲犁片形PDC切削齿的相同点是突出了顶层的曲线形状相似,但多一条曲线组成的,并且后端是完整的圆形。因此正三曲形PDC切削齿在切削方式上与曲犁片形PDC切削齿类似的是前端先损伤切削,后端随吃刀量变大挤压、碎裂、排出岩屑。同时初始切削位置具有随机性,适合各向同性地层的破岩,并且有利于降低布齿方向精度要求和焊接操作难度。

图3 正三曲形PDC切削齿

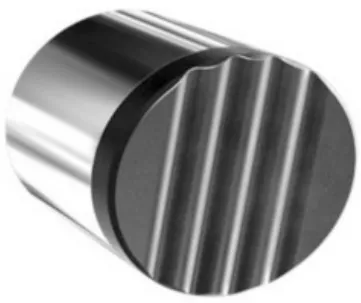

1.3 直犁片形PDC切削齿

图4中的直犁片形PDC切削齿与曲犁片形PDC切削齿形状接近,但前端层相对后端等距缩小,并且保留了整体呈圆柱,仅在局部削去了一部分。因此它们吃刀切削方式相同,都有方向要求。不同的是直犁片形PDC切削齿的排屑更小更短,但在端面方向范围更大。

图4 直犁片形PDC切削齿

1.4 褶皱形PDC切削齿

如图5所示,与前两种切削齿相比,褶皱形PDC切削齿没有明显的分层,而像是一张褶皱的圆纸片,凹陷进去的空间同样是为了提供排屑通道,减少不必要的憋钻,尽可能快地带走切削热,其边缘同时还要兼顾一定的攻击性,便于初始吃入岩层。因此,褶皱形PDC切削齿对切削方向也有着较高的要求,因此同样对布齿需要各向异性考虑。

图5 褶皱形PDC切削齿

1.5 马鞍形PDC切削齿

如图6所示,马鞍形PDC切削齿同样没有明显的分层,但有图案的前端面是中间突起的空间曲面,两侧缺口面可加速排屑和散热,中间突起曲面的设计主要是为了增强切削齿的耐久性和保证其自锐性[7]。当岩石与PDC切削齿相互作用消耗时,突出的材料补充了消耗的深度空间,使得切削过程更加平稳,减少跳钻或者憋钻的可能,同时也降低了冲击疲劳,延长了切削齿的工作寿命。另一方面,平稳的切削保证切削齿与岩石间接触和磨损更加均匀,自锐能力保持更长久。

图6 马鞍形PDC切削齿

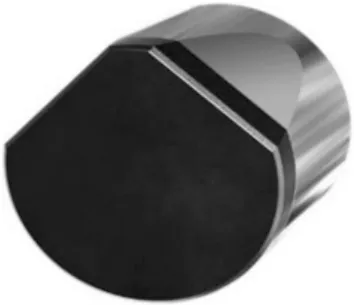

1.6 多面拼接型PDC切削齿

如图7所示,国外某公司最新推出的多面体PDC没有分层,马鞍形PDC切削齿前端面是一张连续曲面,而多面拼接形PDC切削齿是多个平面拼接的突出前端面。该形式的设计使得它能承受来自地层更大的压应力,并且中心对称结构对吃刀方向没有特别的要求。因此,这种多面拼接型PDC切削齿在硬岩和非匀质地层破岩效率比常规PDC 钻头切削齿提高了60%,代表了目前该类地层的商业应用PDC切削齿的最高技术水平。

图7 多面拼接型PDC切削齿

2 段铣工艺与铣刀常用齿形

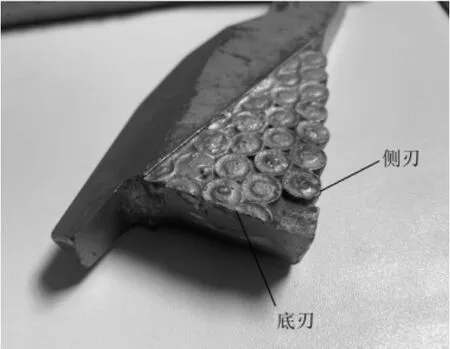

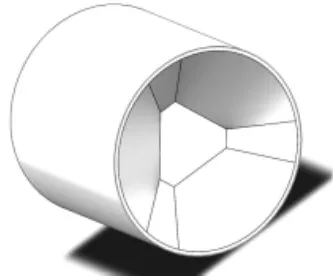

段铣的作业流程主要包含两个主要步骤[1]:定点切割和轴向加压段铣。这两个过程均是由段铣工具的铣刀直接作用于套管。当段铣工具达到需要段铣的套管位置后,以机械或者液压方式驱动伸展开周向均匀分布的3~8个铣刀,铣刀切削齿接触套管内壁,地面仪器调整合适的转矩,旋转管柱并循环钻井液,冷却铣刀并排走切削屑,转矩逐步增大至稳定在一定范围,当转矩值大幅下降代表定点切割完成,套管在某一处被切断;但由于范围很小,需要进一步加工才能真正为侧钻开窗、套管修复、封堵弃井等作业提供准备条件。此时除了需要继续保持合适的转速、转矩、流量外,还需要对铣刀施加一定钻压作为轴向段铣的必要条件。如图8所示,定点切割过程主要是由铣刀测刃完成,而轴向段铣则是由底刃磨削套管。

图8 段铣工艺铣刀的侧刃与底刃

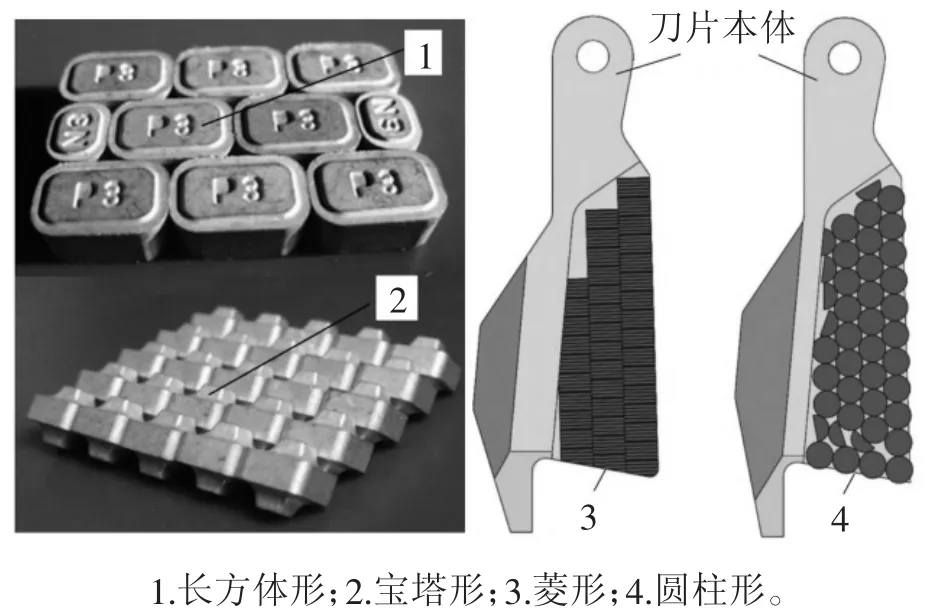

为了保证切割和磨削过程均能高效进行,除了硬质合金材料和焊接工艺外,选齿和布齿显得尤为关键。如图9所示,目前常用的铣刀齿形仅有圆柱形、长方体形、宝塔形、菱形几种。在段铣过程中,由于铣削出来的是套管的铁屑而非岩石碎屑,在狭小的井眼空间内必须及时循环出来,显然铁屑相对岩屑密度更大,而且铁屑具有一定弹塑性,而通常岩屑是脆性,受外力作用下,铁屑更难排出井眼,可携带性差很多。因此,为了段铣的正常进行,应当避免形成大块铁屑。因此,目前选齿上多采用图6所示的带有凹面的圆柱形齿或者类似有更多锐棱边的切削齿形,保证前后刃距离短,随时能轻松吃刀切入,同时又具有近距离断屑的功能。另外布齿上贯彻同一原则,即保证切削力最大的同时棱边多,自锐和断屑能力强[8]。侧刃的切削齿主要考虑段铣工具周向和径向力,而底刃主要考虑轴向和周向力。

图9 段铣工艺铣刀常用齿形

3 新型段铣工艺齿形类比设计

依据上述新型PDC切削齿形和常规段铣铣刀的齿形分析,以及段铣中定点切割和轴向施压段铣受力、对排屑要求的对比分析。本文采用类比设计的方式将新型PDC切削齿形引入到段铣铣刀齿形设计,具有一定的合理性。

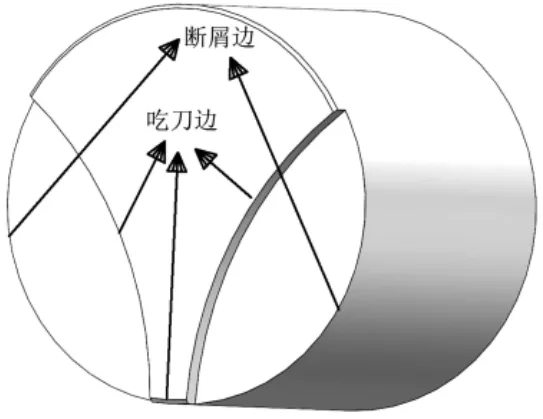

3.1 内凹多面拼接型铣刀齿

图6所示的多面拼接型为突出硬质合金齿面的设计,适合承受来自岩石的压应力保证耐久性,同时保留切削攻击性;而套管段铣常用齿形需要凹面和锐边。结合二者,设计了图10所示的一种新型段铣工艺齿形。该形状设计保留了多面拼接受力能力强和具有一定切削攻击性的优点,并兼顾了段铣工艺的断屑要求。对吃刀方向性要求也不高。作为段铣第二阶段的磨铣齿,同时也可胜任一般强度级别的套管切割阶段。

图10 内凹多面拼接型铣刀齿

图11 曲犁片形铣刀齿

3.2 定点切割切削齿的选择

对于定点切割,因为更多来自于周向力和径向力,并且只需要完成局部切削,可以选择攻击性和自锐性更好的齿形。因此本文选择采用新型PDC中的曲犁片形切削齿作为段铣工艺的定点切割齿形,但材质不分PDC层和WC层,而选择更适合段铣作业的硬质合金一体成型。如图9所示,前端突出层具备较强的攻击性,而两边的阶梯空间仍用作排屑散热,左右后端弧线作为断屑边。

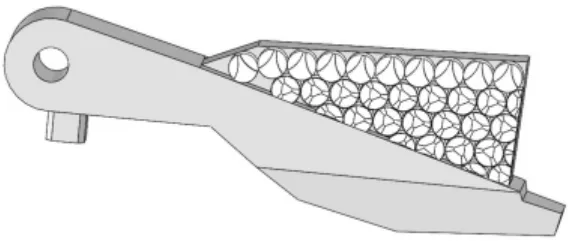

3.3 新型铣刀齿形的布齿

根据前述底刃负责磨铣和侧刃进行切割的分工,设计了图12所示的一种新型用于段铣工艺的铣刀。由锐化处理的底刃内凹多面拼接型铣刀齿进行主要磨铣作业,而曲犁片形铣刀齿均匀分布到侧刃,且犁头垂直于套管内部。

图12 新型段铣工艺铣刀

4 结语

随着国民经济的持续增长,油气能源的增产需求仍然旺盛,段铣工艺在未来钻完井作业中依然会长期占据一席之地。为了提高段铣工艺的效率和质量,除了开展现场作业流程规范、钻完井参数优化等生产实践,作为段铣工具质量的源头设计,有必要开拓思路,借助同行更优秀和更先进的技术经验和成果,丰富铣刀的齿形选择,设计出更多类型适应不同工况和不同钢级[8]的段铣工艺铣刀。

通过对6种新型PDC切削齿形在吃刀攻击性、耐磨性、排屑散热、受力等特性进行分析,并结合常规段铣工艺铣刀切削齿形的特点,对最新的多面拼接PDC切削齿形类比设计为内凹面多面拼接铣刀齿形,并将攻击性更强的曲犁片形PDC作为切削齿,并按照段铣布齿原则设计了新型段铣工艺铣刀,类比过程借鉴了外形,但又根据段铣工艺实际要求进行了优化,具有理论上的逻辑合理性。后期将根据生产条件安排制造加工装有该新型铣刀的段铣工具,并将进行与常规齿形的对比试验,验证实际生产价值。