光伏组件自动换行清洁机器人设计

2024-02-27周亦瞿沈芳谷玉之瞿畅

周亦瞿,沈芳,谷玉之,瞿畅

(1.南京师范大学能源与机械工程学院,南京 210023;2.南通大学机械工程学院,江苏 南通 226019)

0 引言

随着太阳能光伏电站的大规模建设,电站运行中出现的光电转换效率低、开发和转化成本偏高等问题日益突出,其中,组件积灰是影响发电量的关键因素之一[1],无论是屋顶光伏电站还是地面光伏电站,都面临组件清洁问题。目前,除人工清洁外,主要的清洁技术有:纳米自清洁薄膜、电除尘、机械除尘[2]。前两种技术由于成本、可靠性、技术要求高等问题,未能在光伏电站中广泛应用。而机械除尘方式简单可行,吸引许多光伏电站企业、高校等争相研制可代替人工完成清洁作业的光伏组件清洁机器人。

目前组件机械化自动清洁方式主要有小型片上机器人[3-5]、移动式清扫车[6-7]和面板式清洁机器人。面板清洁机器人是近年来提出的一种新的组件灰尘自动化清洁方案[8],该类型机器人可沿每排光伏组件上下边缘自主行走,并通过清扫装置对组件表面的灰尘进行有效清洁,每次运行,机器人可完整清扫整排光伏组件,清扫效率较高。因此,该类型机器人具有较好的应用前景,多所机构对其相关技术进行了研究,开发了多款机器人产品[9-11]。但对于多排组件的大型光伏电站,这类机器人需要每排组件部署一台,机器人部署数量庞大。

为此,本文研制了一种能实现自动换行清扫的无水清洁机器人,一台机器人可自动换行清扫多行光伏组件。清扫机构采用皮带刷上下清扫方式,清洁效率高,适用于大规模地面光伏电站。

1 清洁机器人总体方案设计

清洁机器人总体结构包括清扫小车及其轨道、换行小车及其轨道,总体方案示意图如图1所示,清扫小车和换行小车之间进行无线通信,换行小车运载清扫小车实现自动换行、精确定位,自动清扫多行组件。白天,机器人不工作时,清扫小车停在换行小车上,换行小车停在停止位,不会遮挡光伏组件,影响其光电转换。夜间,机器人开始工作,工作过程如下:1)换行小车沿换行小车轨道行走至第一行光伏组件一侧,自动与光伏组件对齐,换行小车锁定;2)清扫小车沿清扫小车轨道横向行走,清扫组件;3)单排组件清扫完毕,清扫小车按原路返回至换行小车,换行小车解锁,运载清扫小车行走至下一行光伏组件,并自动与组件对齐;4)重复2)、3)步骤。如此循环,实现自动换行清扫。

2 清洁机器人关键部件设计

2.1 清扫小车设计

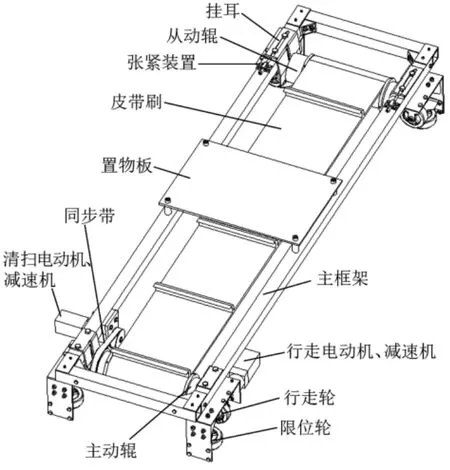

清扫小车主要由清扫机构和行走机构组成,图2为清扫小车示意图。

图2 清扫小车示意图

2.1.1 清扫机构

清扫机构采用皮带刷上下清扫方式,主要包括皮带刷、主动辊、从动辊、张紧装置、同步带、同步带轮、电动机、减速机。皮带刷的皮带为帆布和橡胶的合成材料,刷毛为直径0.2 mm的尼龙丝。皮带刷两头用不锈钢钢扣连接,便于更换。通过张紧装置调节从动辊位置,可张紧皮带刷,皮带刷左右两侧均有固定套筒,防止皮带刷左右窜动。电动机通过同步带传动,使皮带刷由上至下地清扫光伏板,将灰尘扫落到地面。

清扫机构设计的关键是选择合理的动力参数,清扫机构运行所需转矩按下式计算:

式中:FU为清扫机构运转所需驱动力;f为模拟摩擦因数,根据工作条件、制造、安装水平选取;L为上下辊筒中心距;qB为每米长皮带刷的质量;δ为清扫小车倾斜角;FS为皮带刷与光伏组件间的摩擦阻力;A1为刷毛和光伏组件的接触面积;p为皮带刷和光伏组件间的压力;μ为刷毛和光伏组件间的摩擦因数。

辊筒驱动力矩的计算公式为

式中:1.5为安全系数,R为辊筒半径。

根据以上计算,动力参数选型如下:驱动电动机选择200 W 低压交流伺服电动机,其型号为60ASM200,额定转矩为0.637 N·m,额定转速为3000 r/min,减速机采用行星减速机,其型号为PL60-30,减速比为30: 1。

清扫小车的传动采用同步带传动,小带轮与减速机输出轴联接,大带轮安装在主动辊上,电动机通过同步带传动,驱动主动辊,实现皮带刷上下清扫运动。

同步带轮、同步带设计选型依据以下条件计算:设定皮带刷清扫速度为0.5 m/s,则主动辊转速为90 r/min;设传动比为i=1.5,小带轮转速n1=135 r/min。选取同步带带型为H型,综合考虑相关零件尺寸,确定同步轮齿数z1=18,z2=27。根据计算结果,选择19.1 mm宽、48齿的H型同步带。

2.1.2 行走机构

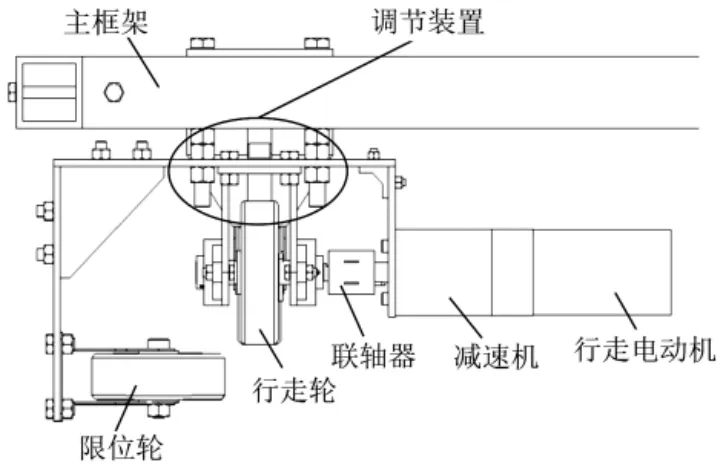

行走机构采用框架式结构,主框架上装有行走轮、限位轮,行走轮承受清扫小车对组件的正弦压力,清扫小车上方的两个限位轮承受清扫小车重力的余弦分力,上下限位轮可阻止清扫小车产生较大位移差导致脱轨。如图3所示,主框架下方的调节装置可调节皮带刷到组件的距离,从而改变刷毛与组件间的接触面积、刷毛弯曲程度,以便根据组件上灰尘的堆积量、黏附程度等选择合适的清扫力度。

图3 行走机构示意图

清扫小车启动时受到的阻力最大,只要清扫小车驱动力满足启动条件,其运行条件自然满足。清扫小车总重m1=70 kg,行走速度v1=0.13 m/s,车轮转速ω1=25 r/min。小车启动时受到的静摩擦力为

小车启动转矩为

式中:f1为清扫小车车轮与轨道间的静摩擦因数,取0.25;S为安全系数,取1.5;R1为清扫小车车轮半径,0.05 m。

根据上述计算,且为方便控制系统设计,行走机构选择与清扫机构相同型号的驱动电动机、减速机,可以满足设计要求。

2.2 换行小车设计

如图4所示,换行小车主要由小车框架、锁紧机构、换行小车轨道等组成。小车框架由铝合金型材搭建而成,上表面倾斜角度与光伏组件倾斜角度一致。为使换行小车的行走方向保持不变且不发生侧向偏移,换行小车的行走轮采用V形槽轮,行走轨道采用角钢。

图4 换行小车示意图

换行小车与清扫小车总重m2=130 kg,行走速度v2=0.26 m/s,车轮转速ω2=50 r/min。换行小车的驱动力计算方法与清扫小车的行走机构类似,此处不再赘述。

换行小车的驱动电动机选型同清扫机构,减速机选用PL60-40行星减速机,减速比为40: 1,经减速后的输出转矩为25.48 N·m。

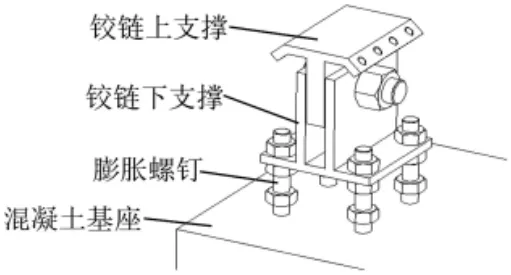

换行小车轨道的支撑为一种类似铰链的装置,通过混凝土基座固定在地面上,如图5所示。铰链上支撑与铰链下支撑通过螺栓、螺母连接,可相对转动。铰链下支撑和混凝土基座之间通过膨胀螺钉连接固定,可以利用多个螺母调节铰链下支撑的高度,形成简易的升降机构,从而调节换行小车的高度,使换行小车与清扫小车轨道对齐。这种轨道支撑可适用于有坡度且轻微不平整的地面,使轨道始终保持平直状态。

图5 轨道固定示意图

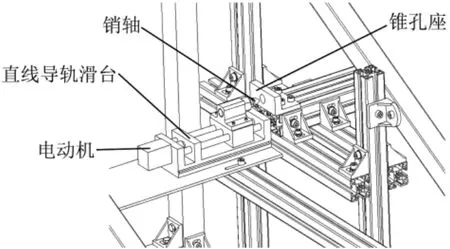

2.3 锁紧机构设计

为确保换行小车与光伏组件的准确对齐,防止清扫小车移动时的推力使换行小车发生偏移,换行小车上设有锁紧机构,用于固定换行小车。锁紧机构主要由直线导轨滑台、销轴、电动机、锥孔座组成。如图6所示,销轴固定在滑块上,电动机驱动滑台,使滑块前后移动,从而将销轴推入或退出锥孔座中,实现换行小车的锁定与解锁功能。

图6 锁紧机构示意图

3 清洁机器人控制系统设计

控制系统是实现清洁机器人稳定可靠运行的关键,清洁机器人控制系统的设计包括硬件设计、软件设计和控制系统算法设计。

3.1 控制系统硬件设计

作为近年来发展迅速的微处理器ARM,它具有低成本、低功耗、高性能的优点。ARM嵌入式系统其性能优良、移植性好,已广泛应用于多个行业[10]。本文设计的清洁机器人控制系统采用基于ARM的嵌入式系统。清洁机器人控制系统硬件平台主要由主控芯片、传感器交流伺服电动机及其驱动器和供电电源4部分组成。

1)主控芯片。清扫小车和换行小车主控芯片均采用恩智浦半导体公司的MKW01Z128 芯片。MKW01Z128芯片将ARM Cortex-M0+内核与Sub-GHz无线射频模块集成在一起,其运行速率高达48 MHz,具有无线通信功能,通过串口与无线射频模块交换数据,完成清扫小车与换行小车之间的RF无线通信。MKW01Z128芯片作为主控制器,利用传感器信号作为反馈信号及控制信号,控制行走机构、清扫机构及锁紧机构协调运动。

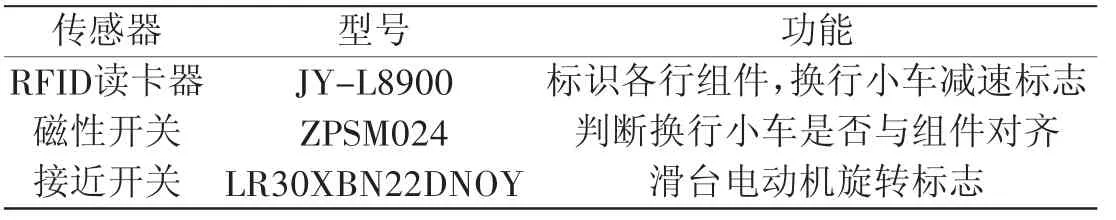

2)传感器。主要包括RFID读卡器、磁性开关和接近开关。其中,清扫小车上装有两个接近开关,用于获取清扫小车所处位置;换行小车上装有1个RFID读卡器、1个磁性开关和1个接近开关,换行小车控制器读取传感器状态和数据,控制换行小车缓慢接近光伏组件,准确定位、停车、锁止。传感器选型和功能如表1所示。换行小车的主控芯片的串口与RFID读卡器连接,读取电子标签,标识各行组件;通过GPIO口采集磁性开关、接近开关数据。

表1 传感器型号和功能

3)交流伺服电动机及其驱动器。包括清扫小车的行走电动机、清扫电动机及驱动器,换行小车的行走电动机及驱动器。电动机控制为位置控制模式,MKW01Z128芯片通过TPM模块产生PWM信号给电动机驱动器,控制电动机转动。

4)供电电源。清扫小车和换行小车各用一个48 V锂电池组作为系统电源。电池组由16只单体容量20 A·h的电芯串联而成,通过BMS进行管理,可对电池的过充电、过放电、过流短路、过温等情况进行保护;通过通信功能实时监测电池电压、剩余容量等参数。

3.2 控制系统软件设计

控制器的软件系统采用轻量级MQX实时操作系统,实现多任务的处理,控制清扫小车与换行小车之间进行无线通信、数据传输、协调运转等。

3.2.1 清扫小车程序设计

在系统运行过程中,清扫小车与换行小车进行无线通信,互相发送RF无线命令,根据接收到的RF无线命令执行下一步动作,清扫小车控制流程如图7所示。

图7 清扫小车控制流程图

3.2.2 自动换行控制策略实现自动换行的关键在于,换行小车可以与各行组件准确对齐,及时停车、锁定或解锁。图8为换行小车控制流程图。

图8 换行小车控制流程图

具体实现过程如下:一行组件清扫完毕,清扫小车返回至换行小车,清扫小车控制器发送RF消息队列给换行小车控制器。换行小车控制器解析接收到RF无线数据,并输出PWM信号,控制锁紧机构中的电动机,使销轴退出锥孔座,换行小车解锁,随后,控制行走电动机转动,使换行小车向第二行组件行走。在换行小车与第二行组件对齐前,RFID读卡器首先读取到第二行组件的RFID标签,串口接收到相应消息队列中的标签数据,换行小车控制器对其中的数据帧进行解析,获取目前换行小车所处位置,并使换行小车减速。在换行小车减速行走过程中,若磁性开关生效,则控制器控制行走电动机停转,并读取接近开关状态。若接近开关生效,则控制器输出PWM信号,控制锁紧机构中的电动机旋转,将销轴推入锥孔座中,锁定换行小车,使其始终保持与组件对齐。随后,换行小车控制器发送RF消息队列给清扫小车控制器,清扫小车控制器收到后解析数据,控制清扫小车行走至第二行组件上,开始清扫第二行组件。

当清扫小车清扫完最后一行组件,回到换行小车上后,换行小车控制器识别出该行组件对应的RFID标签,控制锁紧机构解锁,换行小车行走电动机反转,返回至停止位。

4 样机研制与试验

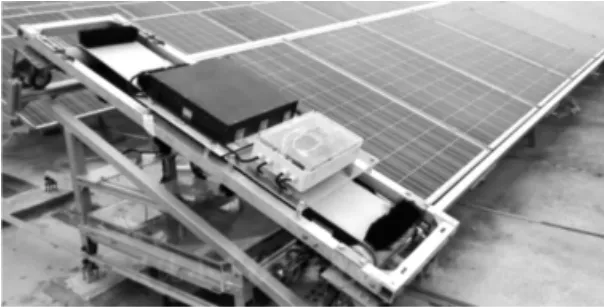

根据上述设计,研制了清洁机器人样机,并在地面光伏电站对整机工作流程、运行稳定性、清洁效果等进行了测试。

清扫小车纵向跨度为1650 mm,清扫速度为0.5 m/s,行走速度为0.13 m/s,换行小车行走速度为0.26 m/s,图9为试验现场。试验结果显示,所研制的清洁机器人运行稳定,可以实现自动换行清扫,准确可靠,且清扫效果显著。图10为在组件上洒尘土,机器人清扫一遍后的效果。

图9 样机试验现场

图10 清扫效果图

5 结论

设计了光伏组件自动清洁机器人,包括清扫小车和换行小车。该机器人能够自动换行清扫多行光伏组件,占地面积小,适用于地面有坡度且轻微不平整的光伏电站,弥补了现有光伏组件清洁机器人体积庞大、一台机器人只能清扫一行光伏组件的不足。

给出了清洁机器人清扫运行控制策略,重点对清洁机器人的自动换行清扫进行分析,利用MKW01Z128芯片的无线收发器,实现清扫小车和换行小车之间的无线通信,使其相互协调配合,完成自动换行清扫。现场试验结果表明,设计的清洁机器人可自动换行清扫组件,清扫效果好,适用于大规模光伏电站。