基于重载货车缓冲器速度特性的力学模型研究

2024-02-27王学龙张军

王学龙,张军

(大连交通大学,辽宁 大连 116028)

0 引言

随着我国改革不断深入和经济高速持续发展,以多样化、高时效为特征的重载运输需求急剧增长。目前,在有限的重载线路上,重载货车行车密度已接近极限,为保障货运量和货运效率,开放更加长大的列车成为必然选择。但是随着列车长度和质量的不断增加,列车受到的纵向冲动更为剧烈,受载情况更为复杂,导致列车在制动和牵引过程中问题频发,多次出现车钩断裂事故,严重危及行车安全。因此,对缓冲器性能进行研究刻不容缓。

Tanasoiu等[1]通过静态、动态冲击试验,对缓冲器的静态特性及动态特性进行了相应的研究。Olshevskiy等[2]对原有摩擦式缓冲器的动力学模型进行改进,利用数值模拟技术建立了调车冲击仿真模型,并研究了不同工况对缓冲器特性参数的影响。龙铭等[3]以HM-1型、MT-2型缓冲器为研究对象,采用ADAMS动力学软件仿真了不同冲击速度的冲击试验,并分析了缓冲器的内部结构性能参数对其动态特性的影响。杨俊杰等[4]利用缓冲器数学模型对MT-2型摩擦式缓冲器和DFC-E100弹性体式缓冲器的特性进行了对比分析,并给出缓冲器最大阻抗力、缓冲器行程及初始压力等关键参数的确定方法。魏伟等[5]通过大量缓冲器试验结果,反求缓冲器的刚度参数和阻尼参数,获得缓冲器阻抗表达式,从而能够应用到列车纵向动力学计算当中。朱红伟等[6]基于MT-2型缓冲器,通过改变缓冲器局部特性曲线,分析了在快捷货车紧急制动和调车冲击工况下缓冲器特性对列车纵向冲动的影响。张军等[7]通过对HM-1型重载列车缓冲器进行力学分析,建立了HM-1型缓冲器模型,开发出界面式HM-1型缓冲器仿真试验系统,为缓冲器缓冲机理及列车纵向冲动机理研究提供有效的工具。

本文通过MT-2型缓冲器的落锤试验,得到了缓冲器压缩量及压缩速度与缓冲器阻抗特性之间的关系,进而建立缓冲器阻抗特性数据库,利用二维曲面模型对缓冲器特性进行描述,为纵向动力学的研究提供了新的途径。

1 缓冲器工作原理

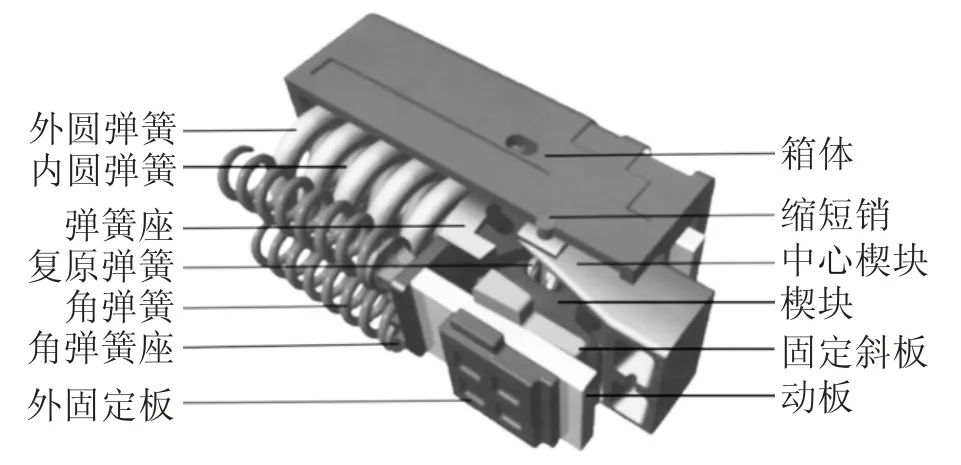

缓冲器是钩缓装置的重要组成部分,其性能直接影响着车辆运行的稳定性。缓冲器在工作过程中借助弹性元件来起到缓和车辆冲击的作用,同时在弹性元件压缩变形的过程中利用阻尼和摩擦来消耗和吸收车辆之间产生的振动和冲击,从而达到避免列车结构及运输货物遭受损坏、提高列车运行安全平稳性的目的。以MT-2型缓冲器为例,其结构如图1所示。

图1 MT-2型缓冲器立体结构图

缓冲器的工作过程分为压缩和回弹两个过程,其中可分为4个阶段:第1阶段,缓冲器开始压缩时,前从动板顶到中心楔块,但未顶到动板;第2阶段,缓冲器继续压缩,前从动板顶到动板并和中心楔块一起压缩;第3阶段,缓冲器压缩量达到最大行程,弹簧座顶到楔块一起回弹,但未碰到动板;第4阶段,缓冲器继续回弹,弹簧座顶到动板并和楔块一起回弹。

2 落锤试验

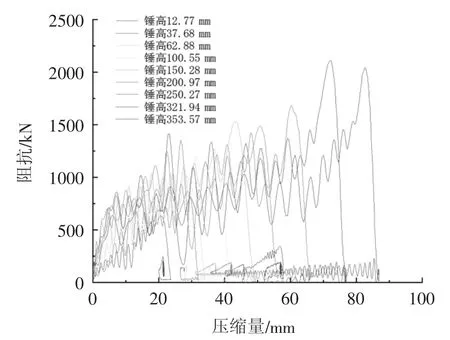

本落锤试验在12 t锤重的试验台上进行,冲击高度从12.77 mm(近似为0)到353.57 mm(缓冲器最大容量)。冲击结果的缓冲器压缩量-阻抗曲线如图2所示。

图2 MT-2型缓冲器落锤试验曲线

从图2中可以看出,MT-2型缓冲器的落锤试验特性曲线有以下特点:1)在加载段,阻抗力随压缩量的增大而呈波浪式增大;2)随着落锤高度的不断增加,该缓冲器的最大压缩量和最大阻抗力也随之增大;3)当该缓冲器的压缩量即将达到最大行程时,其阻抗力在短时间内急剧衰减;4)该缓冲器在落锤试验的整个过程中其压缩量和阻抗并未形成一条封闭的曲线。

3 建立缓冲器速度力学模型

在对MT-2型缓冲器进行落锤试验时,以落锤的下落方向为正方向,采用整体法对缓冲器进行受力分析。为简化计算,忽略落锤在下落过程中受到的空气阻力及外部干扰,得出落锤试验力学微分方程为

式中:m为落锤质量,kg;x¨为缓冲器压缩加速度,m/s2;g为重力加速度,m/s2;Fg为缓冲器阻抗力,kN。

落锤与缓冲器接触的瞬间速度为v0,然后由动力学公式推导出缓冲器压缩速度计算公式为

式中:v为缓冲器压缩速度,m/s;v0为自由落体结束时的落锤速度,m/s;x为缓冲器压缩位移,m。

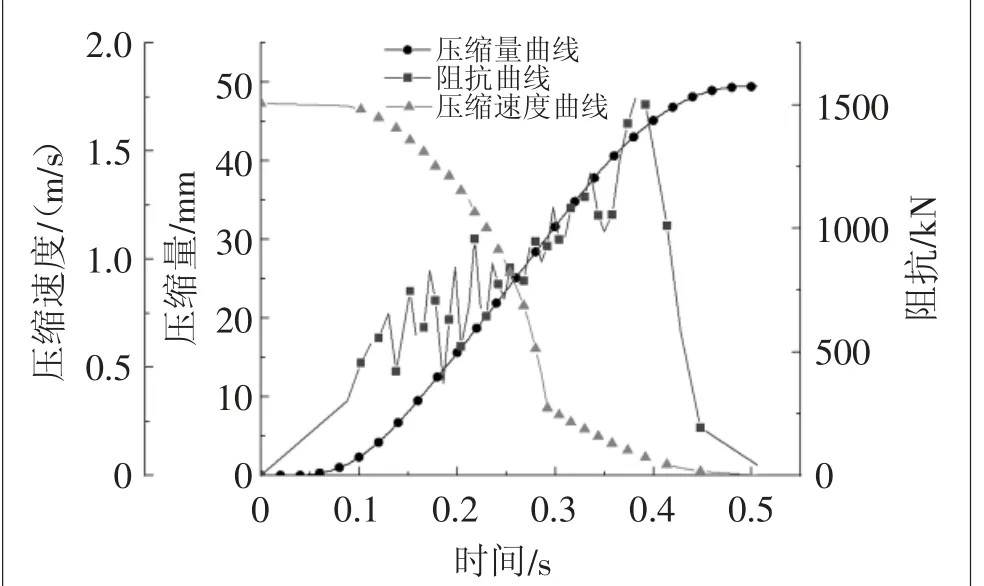

缓冲器在加载过程中阻抗力随压缩量变化的趋势较为复杂,并且由于落锤没有完全卸载,所以未形成封闭曲线。加载段压缩速度整体会呈现先增至峰值、再减小到0的变化趋势,由于达到峰值时间较短,同时考虑到模型简化,假设压缩速度直接达到最大值,压缩速度的假设用自由落体公式进行矫正,在压缩量未达到最大且用自由落体公式无法矫正时,压缩速度按线性假设至最大压缩量对应为0,以锤高150.28 mm为例,如图3所示。

图3 缓冲器实测阻抗、压缩量与假设压缩速度

由于落锤试验并没有完全卸载,故卸载段均按照冲击试验的卸载曲线进行假设,按冲击试验卸载回弹段的平均斜率线性修正[8]。将缓冲器的落锤实验数据分为压缩和回弹2个过程分别处理。将压缩过程的压缩量分成86段,每段间隔1 mm;压缩速度分成6段,每段间隔0.5 m/s。将回弹过程的压缩量也分成86段,每段间隔1 mm;回弹时,压缩速度分成0~1.5 m/s共5段。压缩量和压缩速度的等值线相互交叉构成了网格,网格相交处构成了结点。每个阻抗数据,根据压缩量和压缩速度建立数据库。

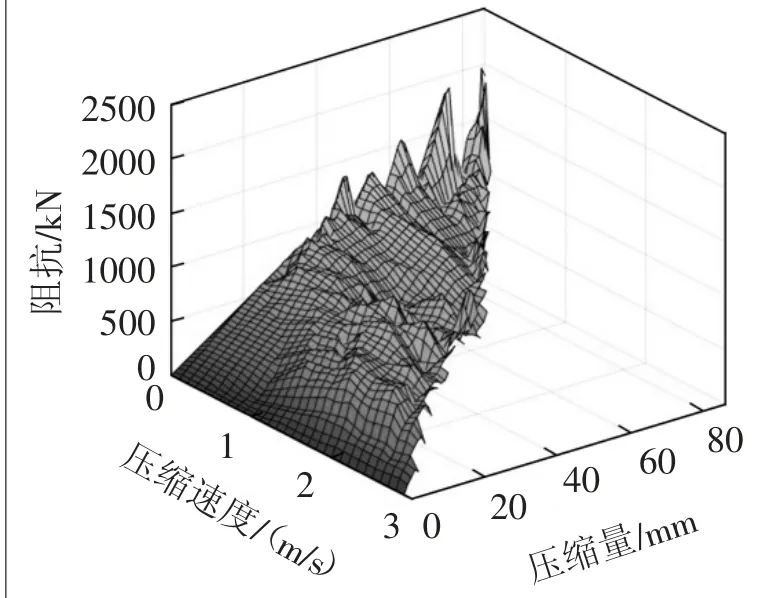

MT-2型缓冲器的阻抗特性数据库的加载段和卸载段数据以图像形式表示,如图4 和图5所示。

图4 加载段缓冲器阻抗特性

图5 卸载段缓冲器阻抗特性

从图4 中加载段缓冲器阻抗特性网格曲面中依然可以较清晰地看出,缓冲器的3 个加载区段,在相同的压缩量下,阻抗随压缩速度的降低而略微升高。阻抗特性数据库可随着新的试验数据的加入而不断扩容至足够庞大,曲面尖峰也会得到相应的平滑。从图5中卸载段缓冲器阻抗特性网格曲面中可以看出,随着压缩量和压缩速度的增加,缓冲器在卸载时阻抗值呈现出先骤减、后逐渐平稳降至0。

4 模型有效性验证

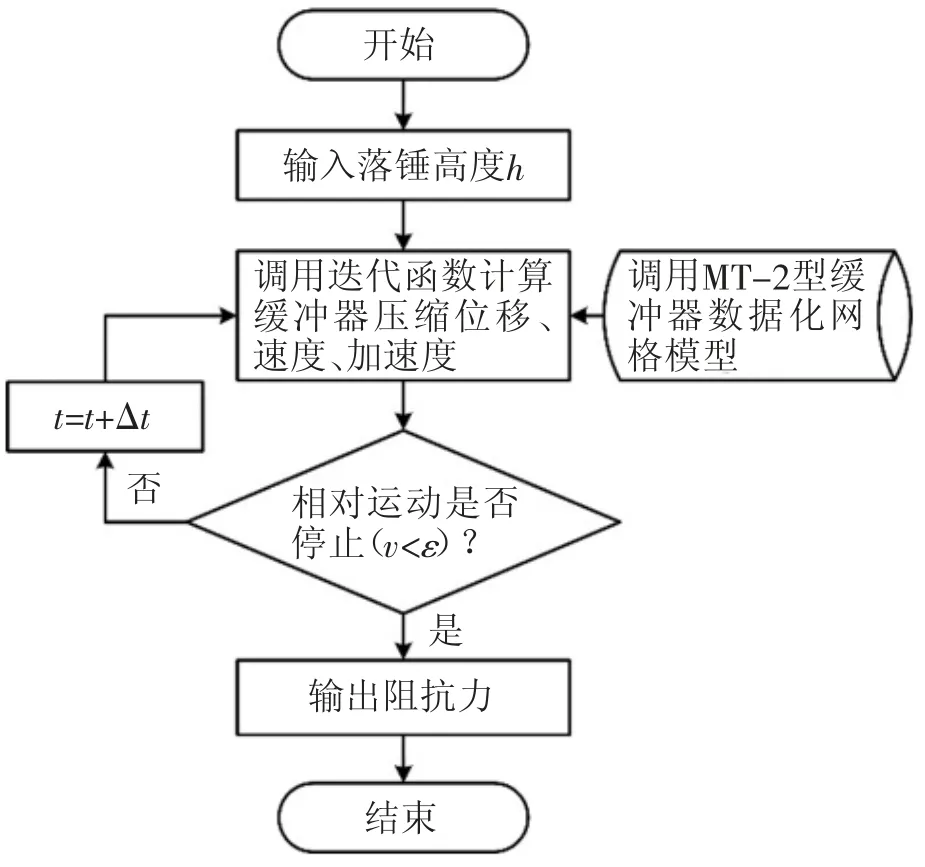

应用Fortran语言开发MT-2型缓冲器力学特性数据库模型的程序,建立利用落锤试验数据构建数据库的程序实现方法。将压缩量与压缩速度作为输入参数,实现了基于网格化数据库模型对落锤试验的仿真。当外部程序需要调用数据库计算缓冲器的阻抗时,主程序读取压缩量和压缩速度2个参数,子程序从数据库中线性插值出该输入量所对应的阻抗力并反馈给主程序,其流程如图6所示。

图6 程序流程图

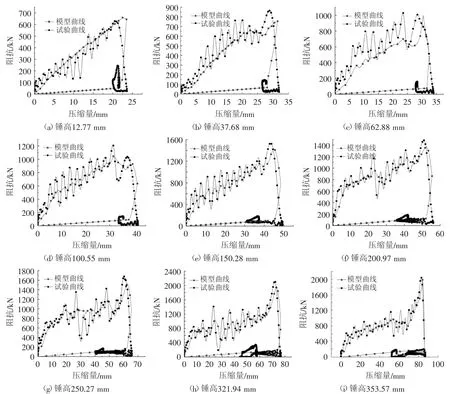

不同落锤高度下落锤试验与缓冲器速度模型仿真曲线对比如图7所示。

图7 缓冲器落锤仿真曲线与试验曲线对比

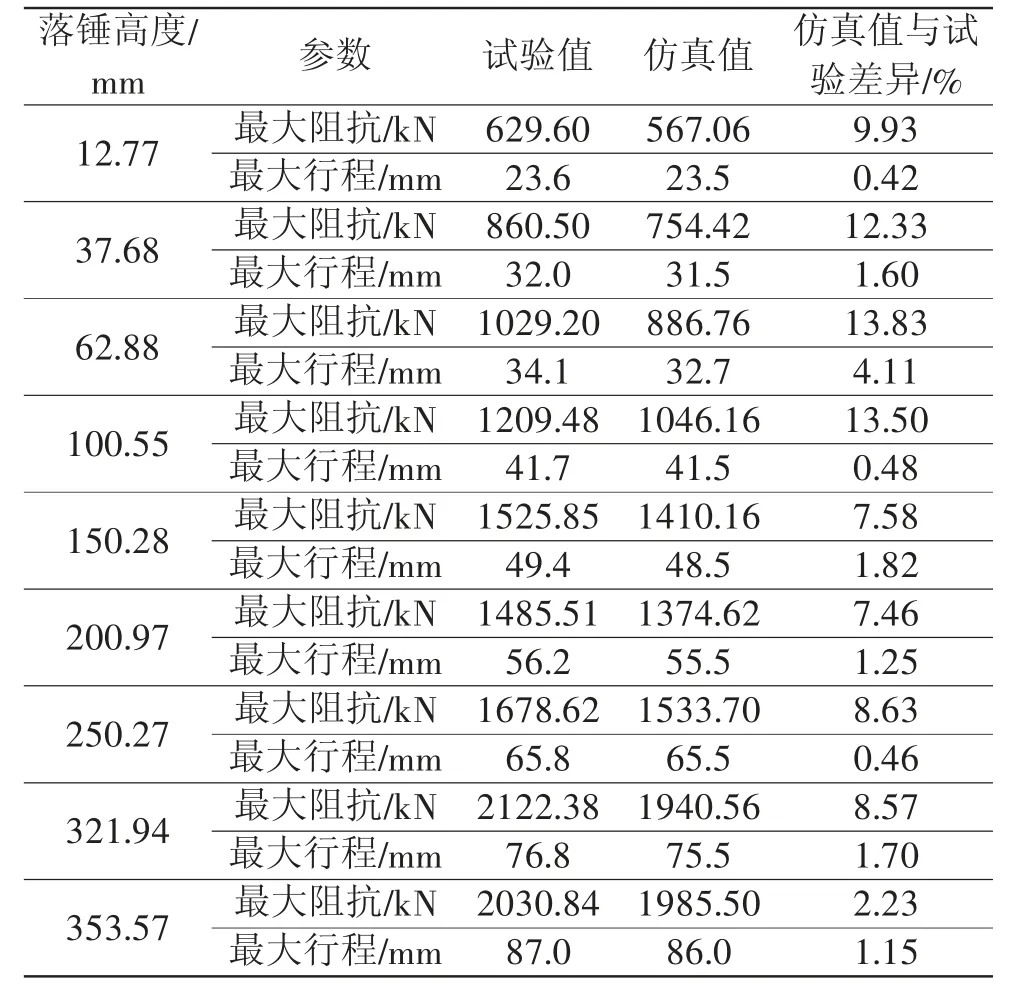

从仿真预试验对比的定量结果来看,在不同落锤高度下,缓冲器的最大行程和最大阻抗值大致相同,缓冲器模型的仿真结果均较好地模拟了试验曲线。将基于速度特性的缓冲器模型仿真结果最大阻抗和最大压缩量与落锤试验最大阻抗与最大压缩量进行对比,如表1所示。

表1 缓冲器模型阻抗与压缩量极值的仿真结果与试验结果对比

由表1可知:缓冲器模型的车辆落锤试验仿真结果的最大阻抗与落锤试验实测结果相差2.23%~13.83%;仿真与试验缓冲器最大压缩量相差0.42%~4.11%。由此可见,仿真结果很好地描述了落锤试验缓冲器阻抗及压缩量极值的规律性。

5 结论

1)将缓冲器落锤试验数据根据阻抗与压缩量及压缩速度的定量关系归纳并建立缓冲器阻抗特性数据库的方法是可行的。

2)缓冲器模型的落锤试验仿真结果的最大阻抗与落锤试验实测结果误差小于14%,仿真与试验缓冲器最大压缩量误差小于5%。

3)依据数据库建立的二维曲面形式的缓冲器模型能够较好地反映落锤试验特性曲线的所有特点,可以真实地模拟缓冲器的动态特性。