杨树刨花尺寸对定向刨花板性能的影响研究

2024-02-27何雨晨郑圣龙解林坤周晓剑杜官本

李 园 何雨晨 郑圣龙 解林坤 周晓剑 杜官本 万 辉

(西南林业大学材料与化学工程学院,云南 昆明 650233)

定向刨花板(OSB)是以小径材、间伐材、木芯等为原料,经削片、干燥、施胶、定向、热压、砂光等工序制成的一种结构板[1-4],具有静曲强度高、尺寸稳定性好等优点,被广泛应用于房屋建筑、装饰、包装、家具制造、模板、运输设备等领域[5-10]。

为寻找板材原材料质量和板材性能之间的关系,学者们开展了大量研究。李榕等[11]采用3种形态的竹刨花压制OSB,发现不同形态的刨花会对刨花板的性能产生显著影响。大刨花有利于提升板材强度,而小刨花更有利于胶合,提升板材的稳定性。Mirski等[12]通过筛网区分刨花尺寸,发现相比于小刨花,大刨花制备的板材其弯曲和拉伸强度平均增加了20%,并拥有更高的内结合强度。研究者也进一步通过不同尺寸的大刨花来制备板材,以寻找最优的刨花形态参数[13-14]。Stürzenbecher等[15]发现,使用大细长刨花压制的刨花板,其拉伸、弯曲和剪切强度更高。其他研究者也发现,使用细长刨花压制的板材具有更高的弹性模量(MOE)和静曲强度(MOR)[16-17]。为进一步提高OSB的强度,研究者尝试增加板材的密度[18]或优化刨花的排列[19]方式。

木材原材料对板材性能具有较大影响的原因在于,原材料自身在密度和强度上存在差异,且其不同的微观结构会对胶黏剂的覆盖产生影响,进而影响板材的胶合性能[20-21]。此外,刨花之间的应力转移也是重要的影响因素之一[22-23]。因此,若能明确不同尺寸的刨花与其制备成的板材性能之间的关系,将有助于实现木材资源的高效利用[24]。

目前,关于杨木刨花尺寸分布对OSB性能影响的研究还不多。鉴于此,本研究将不同宽度的杨木刨花按照混合设计(Stat-ease)进行组合,考察不同宽度的刨花组合对OSB生产过程和性能的影响,以期找到适合于OSB生产的刨花尺寸分布,并阐明其与OSB性能之间的关系,从而为实现OSB产业的低碳和绿色生产提供新思路[25-28]。

1 材料和方法

1.1 试验材料

加拿大魁北克砍伐的白杨(Populus tremuloidesMichx)原木,酚醛树脂(加拿大, Tembec, Inc),石蜡(加拿大,Esso, Inc)。

将白杨原木锯切成127 mm厚的圆盘,再将圆盘随机分为5 组,分别锯切成6.4、12.7、19.0、25.4 mm和31.8 mm厚的板材。通过刨片机将相同厚度的板材在室温下切削成刨花,其长度为127 mm。然后,将刨花在105 °C条件下干燥30 min,使其含水率达到4%左右。

1.2 试验设备

CAE 6/36实验室型圆盘刨片机(加拿大,Kadant Carmanah, Inc);F6002Q型链带式刨花干燥炉(美国德州,Upgrade Technologies, Inc);CP150型号热压机(德国,Tiefenbach, Inc);实验室自制拌胶机及自制的组坯模具。

1.3 OSB制备

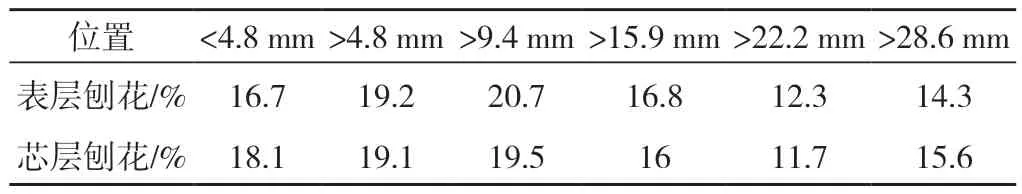

取长度为127 mm的工业杨木刨花作为对照组,其表层刨花和芯层刨花的宽度分布及占比如表1所示。

表1 工业刨花尺寸和占比Tab.1 Industry strand size and ratio

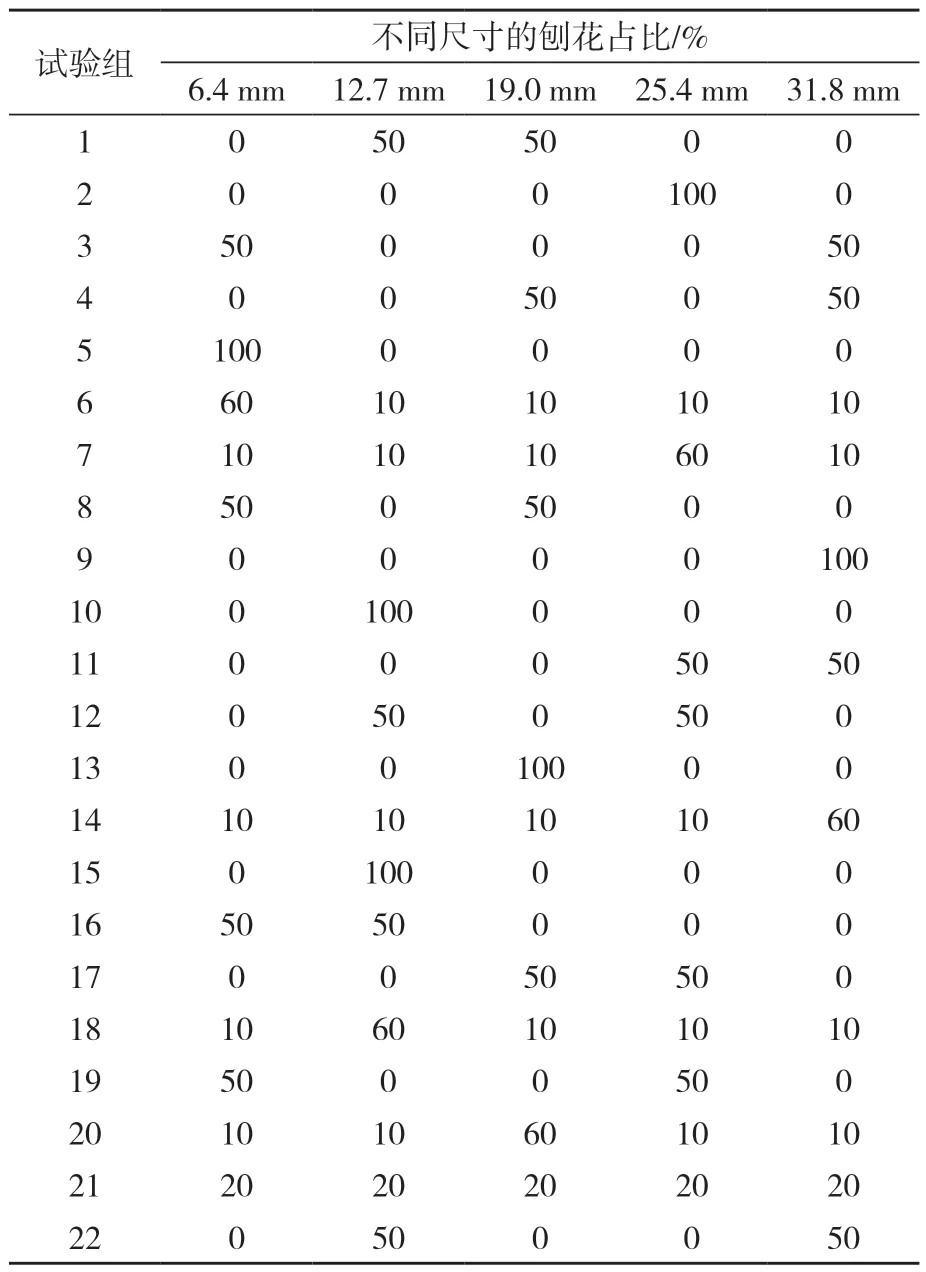

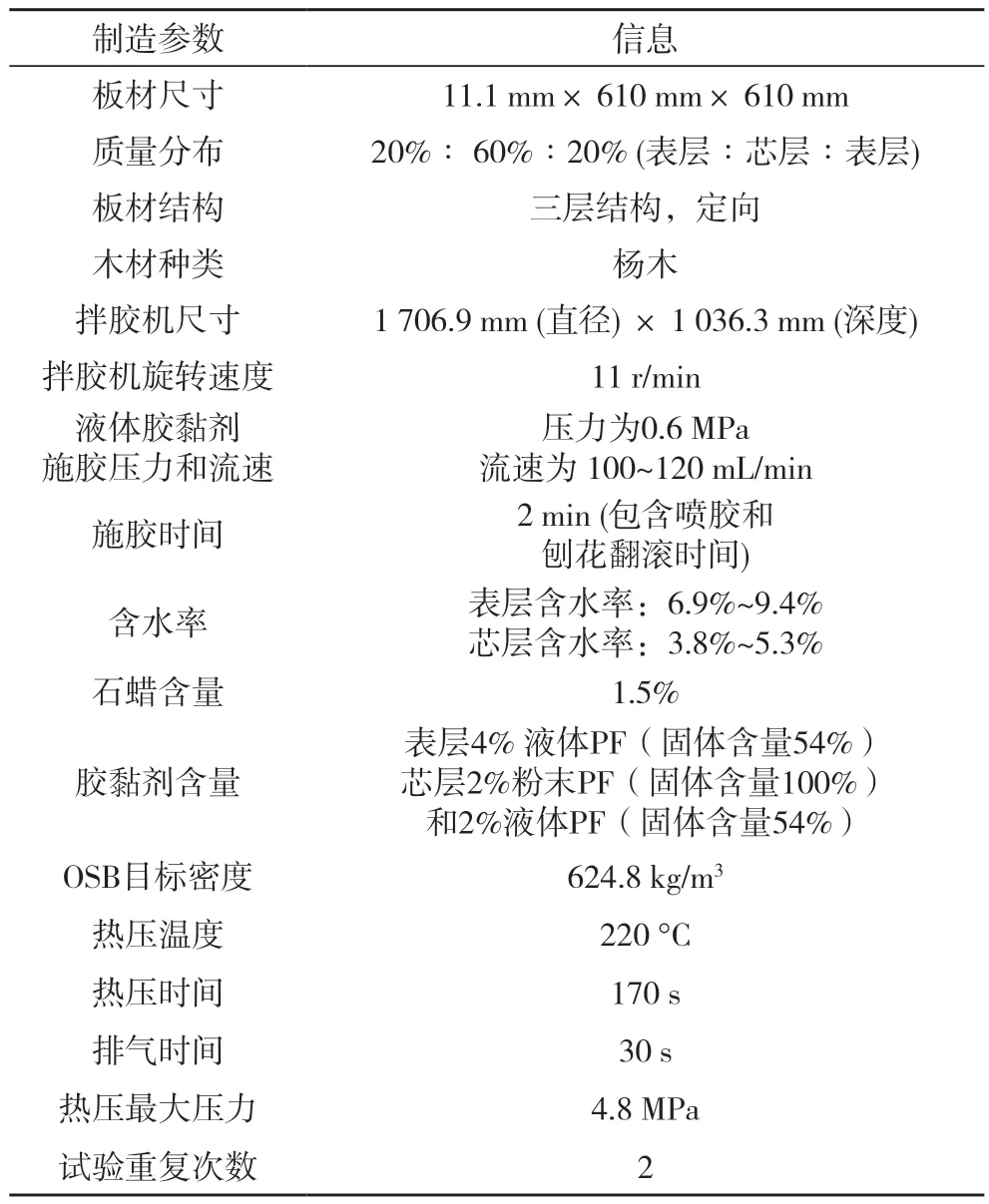

通过Design Expert®(Stat-ease, Minneapolis)进行混合设计,如表2所示。在拌胶机中将干燥后的刨花与酚醛树脂胶黏剂(PF)和石蜡混合,然后将施胶和施蜡的刨花在自制模具上铺装组坯,并定向为OSB板坯,最后将板坯放入热压机中热压,待热压完成后静置一定时间即完成OSB的制备,其制备参数如表3所示。

表2 不同宽度、不同比例刨花组坯板材的混合设计Tab.2 The mixture design for panel made of strands with different widths at different ratios

表3 定向刨花板制备参数Tab.3 General panel production parameters

压制完成后,在20 °C,相对湿度65%的条件下静置3周。然后根据GB/T 17657—2022《人造板及饰面人造板理化性能试验方法》对板材进行内结合强度(IB)、弹性模量(MOE)、静曲强度(MOR)的测试。在沿表层刨花平行(//)和垂直(┴)方向测试的OSB的MOE、MOR分别被标记为MOE//、MOR//和MOE┴、MOR┴。

试验优化模型所得数据通过相同的混合设计软件(Stat-ease,Minneapolis)完成,统计分析通过SPSS13.0完成,使用Duncan多重范围检验,显著性水平为0.05。

2 结果与分析

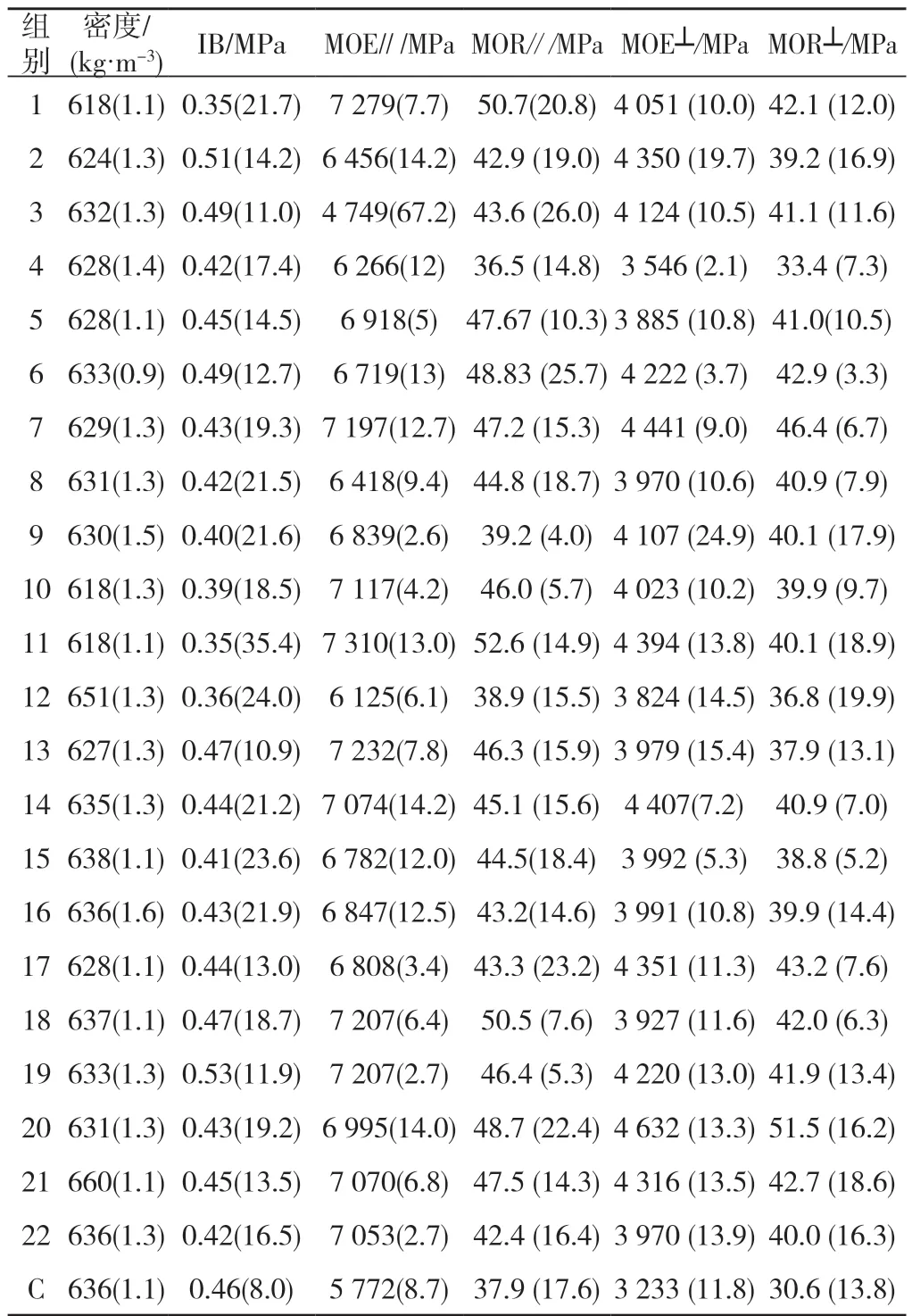

刨花板的测试性能如表4 所示。由表2 可知,第10组和15 组的刨花组合相同,均使用100%的12.8 mm宽刨花,其区别在于制备时间。对比可知,这两组的测试结果相似,表明本试验过程可重复,数据可靠。

表4 不同OSB性能Tab.4 Properties of different OSB panels

如表4 所示,板材密度的最大变异系数为1.6%,表明所有板材的密度接近。为方便分析,在对OSB性能讨论时不考虑其具体密度。

2.1 内结合强度分析

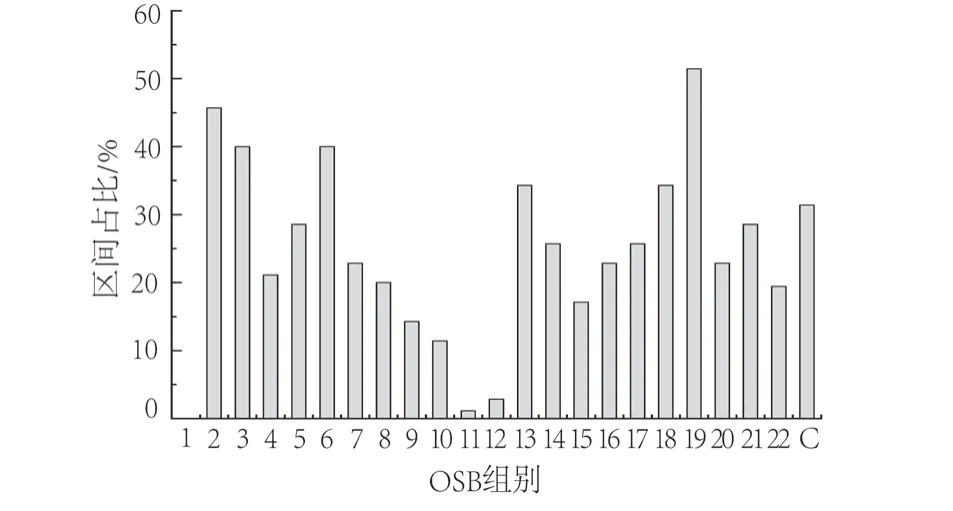

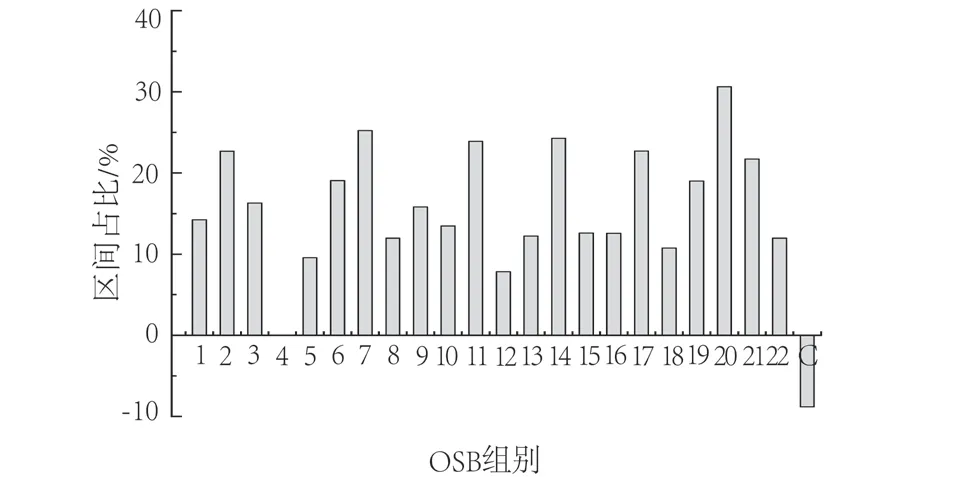

统计分析表明,基于0.05的显著性水平,用不同的刨花组合制备OSB的IB不同(表4),这表明不同的刨花宽度及刨花占比对OSB的IB有影响。图1为不同组OSB的IB变化,其计算方法如下:

图1 由不同刨花制成的OSB的IB变化Fig.1 IB variations of the OSB panels made of different strands

式中:IBi是第i组OSB板的内结合强度,MPa;IBL是最低一组OSB的内结合强度(第1组),MPa。

由图1可知,由不同宽度刨花组合制成的OSB其IB差异很大。最强组OSB(第19组)的IB比最低组高52%。通过改变刨花的宽度和占比,可以使OSB的IB提高50%左右。

混合设计分析表明,在5种不同的刨花中,25.4 mm宽的刨花对OSB的IB起到最大正向影响,其次是19.1、6.4、12.7 mm和31.8 mm宽的刨花。其中,6.4 mm和31.8 mm宽的刨花之间的相互影响相对较大,而且是正向的;而25.4 mm和31.8 mm宽的刨花之间的影响是负向的。基于数理统计显著的刨花宽度分布优化模型,为了最大限度地提高OSB的IB,在制备OSB时,应该使用63%的6.4 mm宽刨花和36%的31.8 mm宽刨花,或者使用71%的6.4 mm宽刨花和29%的25.4 mm宽刨花。

一般而言,宽度范围较大的刨花组合往往具有较高的IB(第19、3、6组和18组),但情况并非总是如此。例如,由100%的25.4 mm宽的刨花制成的第2组具有相对较高的IB。而两组拥有最低的IB值(第1组和11组)的OSB,则使用了宽度范围相对一致的刨花。另外,由工厂生产的刨花制备的OSB具有中等的内结合强度,表明刨花配方相对较好。

2.2 沿表层刨花平行方向的弹性模量和静曲强度分析

2.2.1 MOE//分析

统计分析表明,用不同宽度刨花组合制备的OSB,其MOE//不同(表4),但无显著关系,这说明刨花的宽度分布不会显著影响OSB板材的MOE//。在5种不同刨花宽度中,19.0 mm宽的刨花对MOE//有最大的正向影响,其次是12.7、6.4、31.8 mm和25.4 mm宽的刨花。6.4 mm和31.8 mm宽的刨花的相互作用对MOE//有最大的负向影响。基于数理统计显著的刨花宽度分布的优化模型显示,为使OSB的MOE//最大化,应该使用26%的19.0 mm宽刨花,35%的25.4 mm宽刨花和39%的31.8 mm宽刨花。

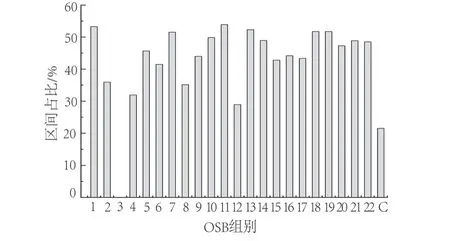

图2显示了试验板材的MOE//变化。由图可知,与最低的MOE//组(第3组)相比,其他刨花组合的大多数MOE//值均高出40%以上。

图2 由不同刨花组成的OSB的MOE//变化Fig.2 MOE// variations of the OSB panels made of different strands

第3组,即50%的6.4 mm宽刨花和50%的31.8 mm宽刨花混合制成的OSB板MOE//最低。这意味着,用两种差别很大的刨花来获得较高的MOE//不可取。然而,由50%的6.4 mm宽刨花和50%的25.4 mm宽刨花制成的第19组显示出最高的MOE//值。因此,刨花宽度对于MOE//的影响尚不明确。用工业刨花制备的板材其MOE//低于大多数实验室制备的板材,这表明工厂可通过提高刨花质量进一步改善MOE//。

2.2.2 MOR//分析

统计分析表明,用不同宽度刨花制备的OSB MOR//不同(表4),但无显著关系,这说明刨花的宽度分布不会显著影响OSB的MOR//。在5种不同的刨花中,6.4 mm宽的刨花对MOR//有最大的正向影响,其次是19.0、12.7、25.4 mm和31.8 mm宽的刨花,而25.4 mm和31.8 mm宽的刨花相互作用对MOR//有最大的正向影响。基于数理统计显著的刨花宽度分布的优化模型显示,为使板材的MOR//最大化,应使用48%的12.7 mm宽刨花和52%的19.0 mm宽刨花。

图3所示为OSB的MOR//变化。与最低的MOR//组(第4组)相比,其他组的MOR//值通常比最低组高20%。

图3 不同刨花制成的OSB的MOR//变化Fig.3 MOR// variations of the OSB panels made of different strands

比较图2和图3可知,最低和最高的MOR//的变化趋向并不总是与最低和最高的MOE//的变化趋势对应。第4组和第12组的MOR//值最低,而第3组和第12组的MOE//值最低,第1组和第11组的MOR//和MOE//值均为最高。MOR//和MOE//均未显示出与刨花宽度分布的明显关系,其原因值得进一步研究。

对比可知,由工业刨花制备OSB其MOE//和MOR//值一般低于实验室制备的OSB,这表明工厂的OSB制备仍存在提升空间。

2.3 沿表层刨花垂直方向的弹性模量和静曲强度分析

2.3.1 MOE┴分析

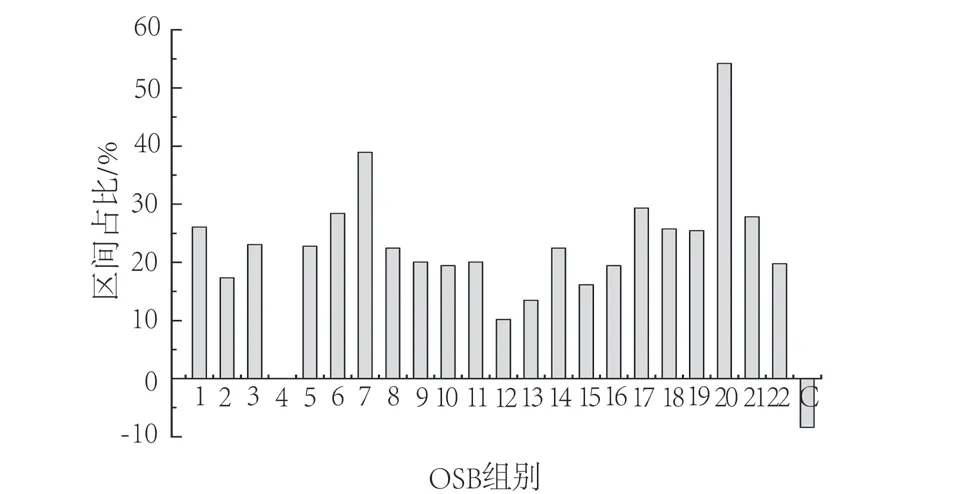

统计分析表明,基于0.05的显著性水平,用不同宽度刨花制备OSB的MOE┴不同(表4)。数据显示,刨花宽度分布会影响OSB的MOE┴。用工业刨花制备OSB的MOE┴最低。混合设计分析显示,在5种不同的刨花中,25.4 mm宽的刨花对MOE┴有最大的正向影响,其次是31.8、19.0、12.7 mm和6.4 mm宽的刨花,较宽的刨花对OSB的MOE┴贡献更大。

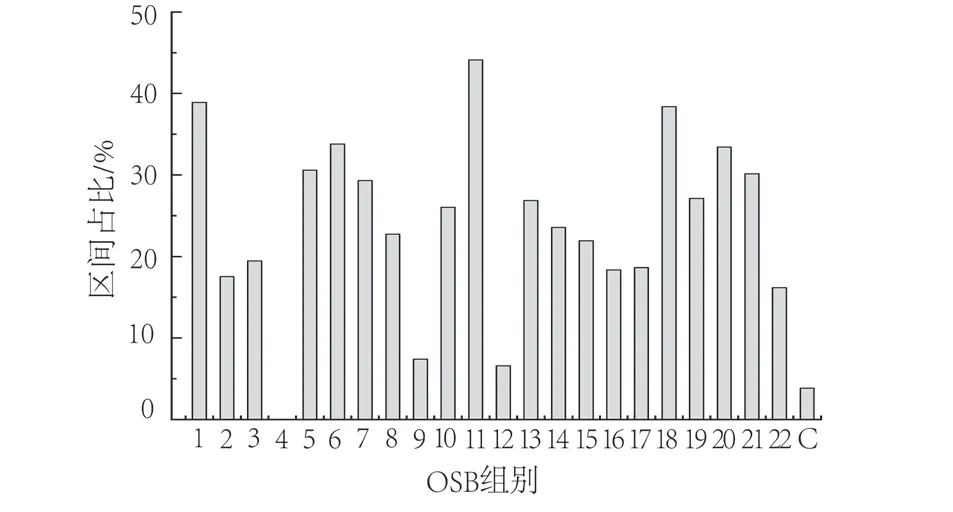

图4为试验制备OSB的MOE┴变化,在整个试验生产过程中,第4组制备OSB的MOE┴最低,第20组MOE┴最高,其他OSB的MOE┴值比第4组高8%~31%不等。基于数理统计显著的刨花宽度分布优化模型显示,为了最大限度地提高MOE┴,应使用44%的19.0 mm宽刨花和56%的25.4 mm宽刨花,或者使用55%的25.4 mm宽刨花和45%的31.8 mm宽刨花。

图4 不同刨花制成的OSB的MOE┴变化Fig.4 MOE┴ variations of the OSB panels made of different strands

2.3.2 MOR┴分析

统计分析表明,基于0.05的显著性水平,用不同宽度刨花制备OSB的MOR┴不同(表4),刨花的宽度分布也会影响OSB的MOR┴。而用工业刨花制备OSB的MOR┴最低。混合设计分析表明,在5种不同的刨花中,6.4 mm宽的刨花对MOR┴有最大的正向影响,其次是31.8、25.4、12.7 mm和19.0 mm宽的刨花。其中,19.0 mm和25.4 mm宽的刨花的相互作用对MOR┴有正向的影响。

图5为用实验室制备的刨花制作OSB的MOR┴变化。其他刨花组的MOR┴值比第4组的值高6%~51%不等。基于数理统计显著的刨花宽度分布的优化模型显示,为了使OSB的MOR┴最大化,应该使用47%的19.0 mm宽刨花和53%的25.4 mm宽刨花。

图5 不同刨花制成的OSB的MOR┴变化Fig.5 MOR┴ variations of the OSB panels made of different strands

对比图4和图5可以看出,第20组显示出最高的MOE┴和MOR┴,而第4组的MOE┴和MOR┴最低,这表明OSB制备不应使用高百分比的31.8 mm宽刨花和19.0 mm宽刨花。相反,应使用类正态分布的刨花,如第20组,以获得更高的静曲强度和弹性模量。

工业刨花制备OSB的MOR┴和MOE┴最低,这表明在OSB制备过程中,因刨花切削不正确使木材的很大一部分固有强度消失。这再次说明OSB工业界可尝试改变切削方式来提高OSB的强度。

3 结论

本研究以不同宽度、不同比例的杨木刨花为原材料制备OSB,探究了刨花尺寸与OSB性能之间的关系,并与工业刨花制备的OSB进行对比,主要得到以下结论:

1)不同宽度、不同比例的刨花对OSB的性能质量有显著影响。

2)在相同的OSB制备条件下,由工业刨花制备的OSB通常比试验制备的OSB拥有较低的静曲强度、弹性模量,这表明工业刨花切削过程使木材丧失了一部分固有强度,因此可通过改善刨花的切削方式提升OSB的性能。

3)没有一种 “理想的”刨花宽度组合可以最大限度地提高OSB的所有性能。混合设计分析表明,当使用6.4 mm宽的刨花在18%~37%的范围内,25.4 mm宽的刨花在53%~68%的范围内,以及31.8 mm宽的刨花在9%~17%的范围内时,板材的整体性能最优。

4)刨花配方对OSB性能的具体影响机理需要进一步探究。