糠醇浸渍速生人工林木材的干燥特性研究

2024-02-27燕韵天付常青陈太安

燕韵天 付常青 孙 呵 常 旬 陈太安

(西南林业大学材料与化学工程学院,云南 昆明 650224)

采用水溶性化学试剂,如糠醇树脂、氨基树脂等浸渍改性处理速生人工林木材,可以显著提升物理力学性能[1-7]。然而,商业化应用时,处理材普遍存在二次干燥速度慢、易开裂、易变形等缺陷,严重影响材料的使用性能[8-9]。周永东[10]探究低分子量酚醛树脂改性白杨木材的干燥特性,发现与对照组相比,改性材干燥的速度有所降低。李芸[11]以百度试验法研究了杉木脲醛树脂浸渍材的干燥特性,发现与素材相比浸渍材全干燥过程的平均干燥速率降低。王舒[12]研究了杉木酚醛树脂浸渍材的百度干燥特性,发现浸渍材的干燥缺陷低于对照材,但干燥速度慢于对照材。目前,针对国产材的糠醇浸渍改性技术已有较多的研究,但对其处理材二次干燥特性的研究鲜见,其较难干燥的原因尚不明确。鉴于此,本文以杉木和杨木两种常见的国产速生人工林材为研究对象,考察其糠醇浸渍材的百度干燥特性,并以剖面密度分布(VDP)和板内干缩系数差异探讨产生二次干燥缺陷的原因及机理。

1 材料与方法

1.1 试验材料

市购杉木[Cunninghamia lanceolata(Lamb.) Hook.],产自云南文山,气干材,尺寸为2 000 mm(L)×100 mm(T)×20 mm(R)。市购杨木(PopulusL.),产自江苏宿迁产,窑干材,尺寸为2 680 mm(L)×150 mm(T)×20 mm(R)。挑选纹理通直、无明显肉眼可见缺陷的标准弦切板试样,锯解成尺寸为480 mm(L)×100 mm(T)×20 mm(R)的试件后,再如图1所示,锯解成A、B(含B1、B2)、C三种规格的试样。其中,A试样立即以(103±2) ℃干燥至绝干,计算其含水率;C试样用于VDP的测定。B和C试样在温度25 ℃、相对湿度为60%的环境下平衡处理2周备用。

图1 试件锯解示意图Fig.1 Scheme of specimen preparation

糠醇,化学纯,体积分数≥98%,山东佰斯特新材料有限公司。马来酸酐,分析纯,阿拉丁试剂(上海)有限公司。硼砂,分析纯,天津市风船化学试剂科技有限公司。

1.2 试验仪器与设备

电热恒温鼓风干燥箱,101A-1E,上海实验仪器厂有限公司;立式恒温恒湿试验箱,KMF720,德国宾德(Binder)公司 ;剖面密度仪,DAX6000,德国格雷康(GreCon);电子天平,UTP-313,上海花潮电器有限公司;真空加压浸渍罐,定制。

1.3 试验方法

1.3.1 糠醇浸渍处理

按照质量比主剂糠醇∶催化剂马来酸酐=1∶0.06,及稳定剂硼砂添加量为主剂质量的1%,配置浓度分别为50%和30%的糠醇水溶液。浸渍木材时采用满细胞法,将浸渍试样置于真空加压浸渍罐中,抽真空至0.06 MPa并保持30 min,之后加入足量糠醇溶液再加压至0.4 MPa保持2 h。浸渍结束后,用锡箔纸包裹试样防止糠醇挥发,在室温下静置72 h后将试件在60 ℃的干燥箱中预热3 h,之后再升温至103 ℃固化6 h。将10块浸渍试样分成两组,其中一组为8块用于百度干燥试验,另一组为2块用于干缩试验。

1.3.2 百度干燥试验

去除试样外包裹的锡箔纸并称重,计算初含水率,然后将试样竖立放入(100±2) ℃的干燥箱内进行干燥。试验过程中,观察试件初期开裂、截面变形及内裂的发展状况,最初8 h之内每隔1 h观测一次,重点观测初期开裂产生与发展的过程,及时用记号笔进行标记,详细记录每条裂纹的长度、宽度及类型,并采用闭合前的最大值作为试验数据。以后每隔2 h观测一次,表裂愈合后每隔4~6 h观测一次,直至最后两次称重差值不超过试样质量的0.1%时干燥结束。

以试样A的含水率推算浸渍处理前试件B的绝干重,再根据百度试验中和结束时的重量计算试验过程中的实际增重率WPG(%)、理论增重率WPGR(%)、初含水率MCi(%)以及含水率MC(%)。计算公式如下:

式中:Ga为浸渍后绝干质量,g;Gt为干燥过程中定时取出称量的质量,g;Gc为浸渍前绝干质量,g,WPGw为固化后的湿增重率,%;N为浸渍浓度,%;Gi为平衡后浸渍前的质量,g。

1.3.3 干缩试验

去除包裹的锡箔纸后,按图1所示,将试样锯切成尺寸为35 mm(L)×45 mm(T)×20 mm(R)的试件,划线定点测量径向与弦向尺寸。之后放入烘箱,在50 ℃下处理24 h,后升温至70 ℃下处理24 h,最后以100 ℃烘至绝干。干燥过程中定时称重以计算含水率,并测定径向和弦向尺寸以计算干缩率和干缩系数。

式中:S为试件干缩率,%;Lmax和L0分别为木材含水率高于纤维饱和点及绝干状态时的径向、弦向、体积尺寸,mm;Si为木材绝干状态下的干缩系数,%。

1.3.4 剖面密度测试

百度试验后,从每块试件中锯取尺寸为50 mm (L)×50 mm(T) ×20 mm(R)的试件3块,如图1中B2所示,103 ℃烘至绝干后,进行剖面密度测试,以素材试样C为对照。

2 结果与分析

2.1 增重率及VDP分析

2.1.1 增重率

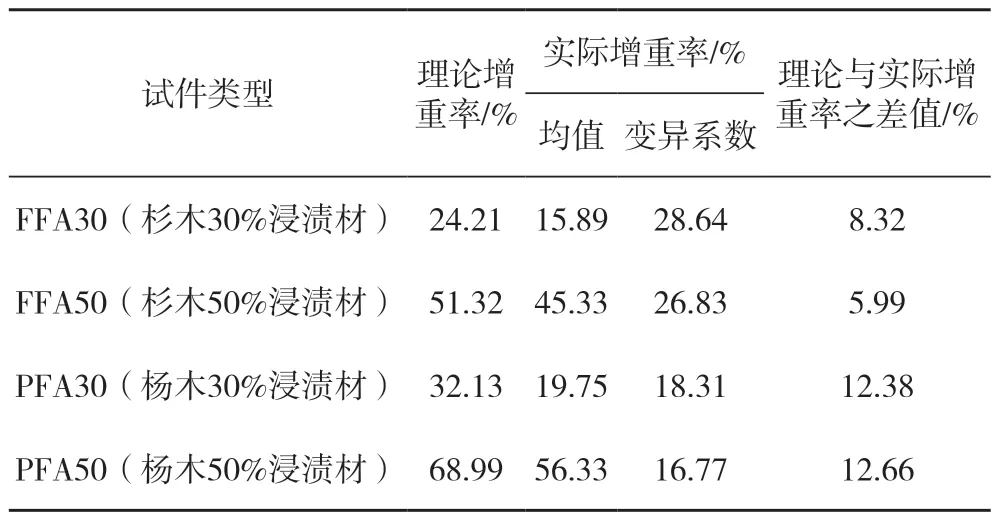

增重率(WPG)是评价糠醇改性处理对木材性能影响的重要参数。由表1 可知,浸渍液浓度相同时,杉木的增重率较低,但杨木的变异较小,这与两者的微观构造有关。较杨木来说,杉木的纹孔更易闭塞,渗透性差,因此增重率低且变异性大。对比理论增重率和实际增重率可以确定,干燥过程中,一部分未固化糠醇随着水分的迁移而挥发。对比增重率差值可知,同浓度浸渍材中杨木的增重率大于杉木,表明杨木处理材在干燥过程中的糠醇挥发量更多。

表1 试件增重率变化Tab.1 Change of weight gain rate of specimen

表2 杉木浸渍材百度试验情况统计Tab.2 Statistics of 100 ℃ test of Chinese fir impregnated wood

表1 中的增重率为试件的均值,但板材内部会由于心边材、早晚材等宏观结构的差异,导致局部增重率差异较大,进而造成水分迁移速度的差异,板材内部的干燥应力加大[13]。因此,浸渍材更容易产生扭曲、翘曲等形变缺陷。此外,增重率的差异还会导致木材内部密度的差异,从而再次影响干燥过程。

2.1.2 VDP分析

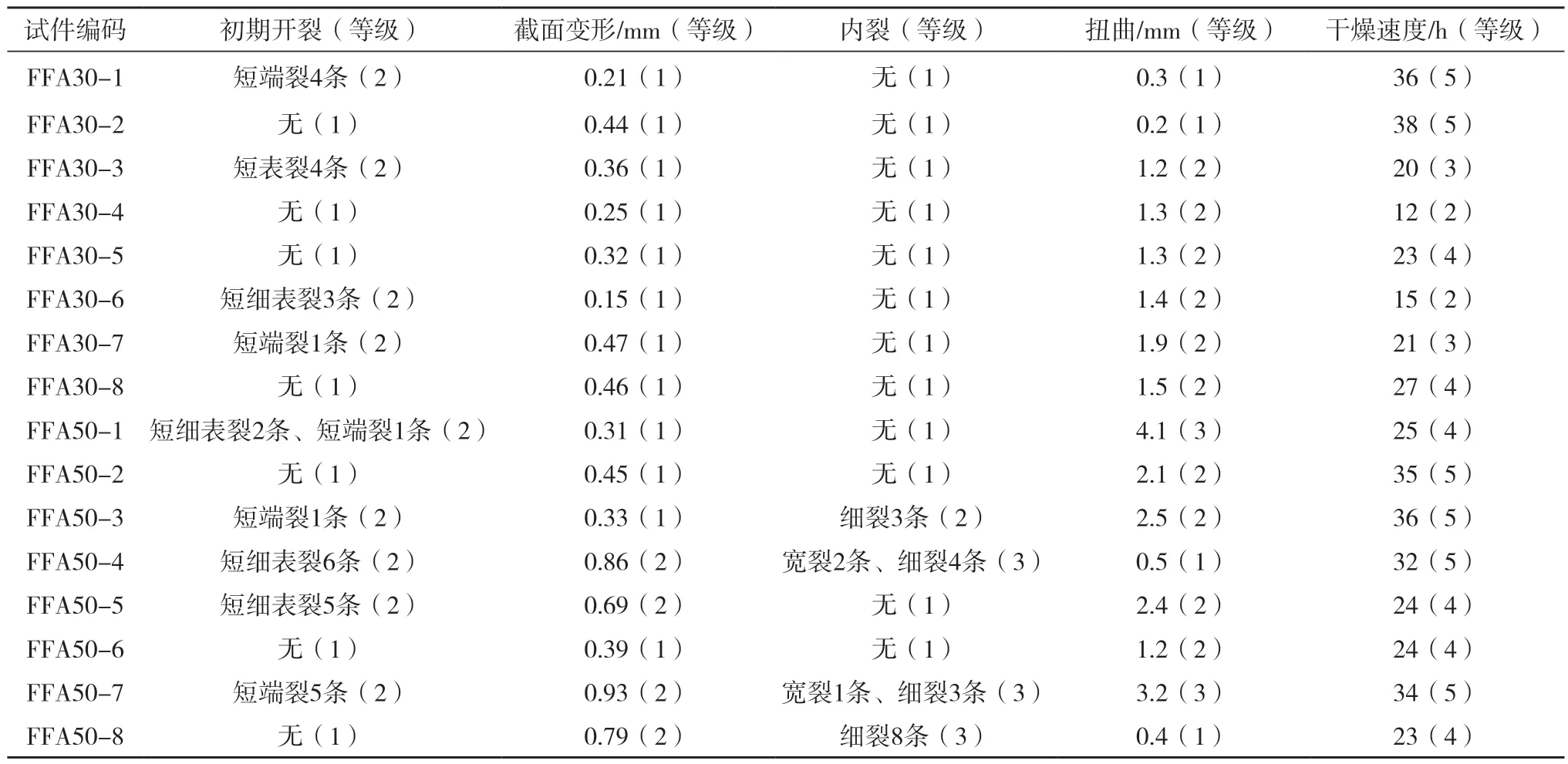

由图2 可知,杉木未处理材平均密度为328 kg/m3,杨木未处理材平均密度为386 kg/m3。杉木浸渍后密度平均分布在377~495 kg/m3,增大14%~50%。杨木浸渍后密度平均分布在488~628 kg/m3,增大26%~62%。可以看出,糠醇浸渍处理可以显著提高速生杨木和杉木的密度,其原因在于糠醇单体进入木材内发生原位聚合[14],且随浓度的增加而提高。从图2 可以看出,同浓度条件下,杉木糠醇浸渍后的密度提升小于杨木浸渍材;同树种条件下,高浓度浸渍材的密度提升大于低浓度浸渍材。

图2 素材与浸渍材不同位置的剖面密度Fig.2 Vertical density profile of impregnated wood at different positions

由图2 可见,浸渍后试件不同位置的密度存在差异,两端的密度均大于中间,试件表面的密度均大于芯层密度。两端与中间密度的差异主要由渗透性导致,杉木处理材两端与中间的密度差异较高,而杨木处理材的密度差异较小。表层与芯层密度差异原因,一方面是因为糠醇分子未能在芯层更好地进行迁移与扩散,另一方面是木材在干燥过程中会逐渐改变内部物质的分布,导致部分物质(如小分子糖或高温热解产物)迁移到木材表面[15]。因此,随着干燥的进行,部分未固化的糠醇也会随着水分迁移到木材表面并发生固化,使芯层的水分难以移动到表面蒸发,进而增加了木材干燥过程中的内部拉应力,导致不同程度的开裂。此外,当较多物质迁移到木材表面,会使木材的表面密度与芯层密度产生较大差异,进而导致同一试件不同位置干缩系数的差异。

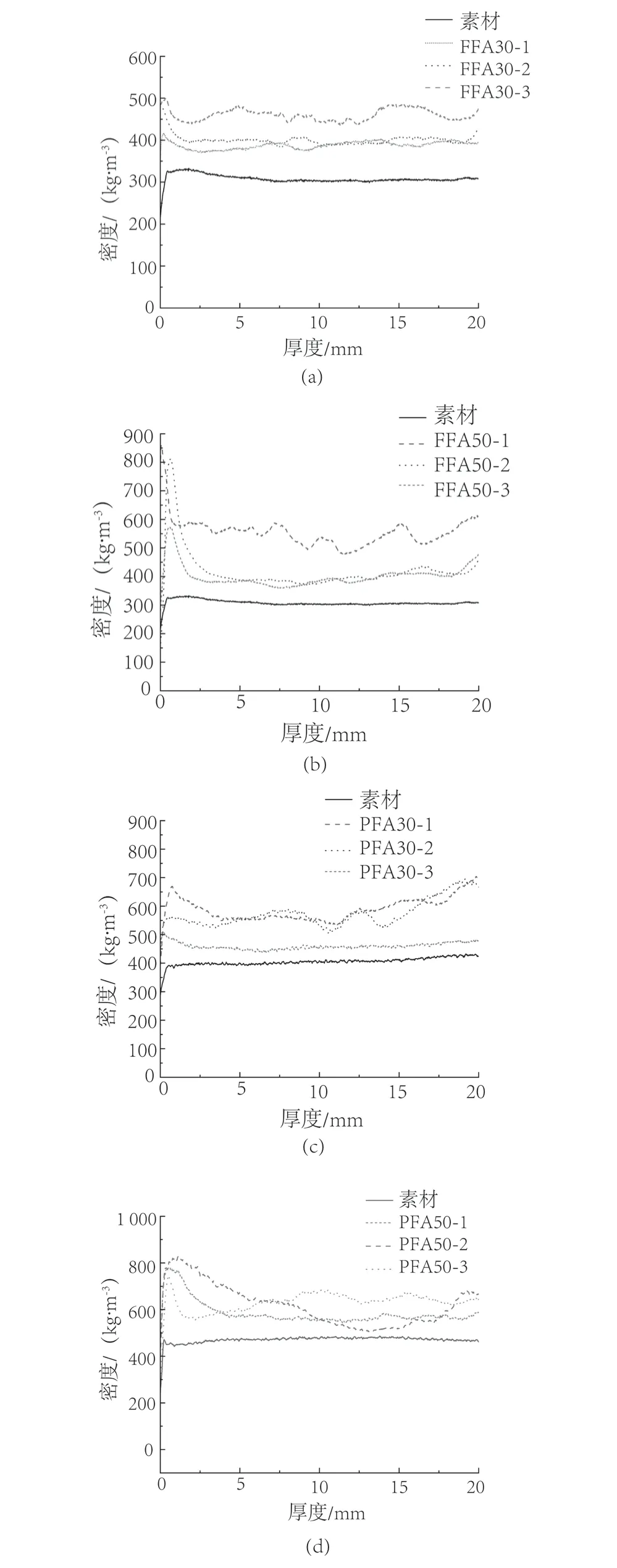

2.2 百度干燥试验分析

糠醇浸渍材的百度干燥缺陷如表3 和表4 所示。由数据可知,杨木和杉木不同浓度的浸渍试件在干燥初期出现了不同程度的端裂。杨木试件干燥8 h后的开裂状况达到最大; 12 h后试件表裂开始愈合,端裂逐渐变小并开始减少; 20 h后试件表裂基本愈合,未愈合的端裂也基本不变。杉木试件干燥8 h后开裂情况达到最大;14 h后试件表裂开始愈合,端裂逐渐变小并开始减少;20 h后试件表裂与端裂基本愈合。此外,50%浓度糠醇浸渍材的内裂情况普遍高于30%浓度的糠醇浸渍材,杨木内裂情况较杉木更为严重。

表3 杨木浸渍材百度试验情况统计Tab.3 Statistics of 100 ℃ test of poplar impregnated wood

表4 百度试验后的干缩性质Tab.4 The dry shrinkage properties after 100℃ test

30%浓度浸渍材的截面变形均在0.9 mm以内,而50%浓度浸渍材均在1.3 mm以内。截面变形通常在干燥初期温度高,自由水移动过快时产生,一般还伴随内裂和表面开裂。从表中可以看出,杉木浸渍材和杨木浸渍材的扭曲变形最高均为3 级,均出现在50%浓度的浸渍材中。

对比杉木和杨木处理材,浸渍材含水率由30%降到5%的时间明显延长,同等条件下杨木浸渍材干燥所需时间大于杉木[16]。当糠醇树脂浸入木材内部以后,在水分以及外界干燥温度的双重影响下,树脂分子会在木材内部继续扩散和固化,从而堵塞水分通道,使得木材内部的水分难以排出。然而由于浸渍的浓度差异,水分通道的堵塞情况也有所不同,因而导致高浓度浸渍材干燥时间明显大于低浓度浸渍材。

图3 为试件浸渍干燥锯切后的图片。由图可见,同树种30%浓度糠醇浸渍材内部浸渍程度均低于50%浓度浸渍材。同时,在同浓度条件下,杉木浸渍程度低于杨木,且内裂均出现在糠醇浸渍较好的区域。此外图中可见,糠醇在细胞壁中的分布不均匀,这主要是由不同位置的渗透性差异所致[17-20],这也导致了试件增重率的差异,及百度试验时不同位置水分蒸发与移动速度的不同,产生应力,木材浸渍较好的位置其内裂的可能性更大。

图3 干燥后截断面Fig.3 Truncate the surface after drying

2.3 干缩性质分析

干缩率与干缩系数是考察木材干缩的主要指标,由表4可见,浸渍材的弦向、径向干缩率较素材[21-22]小,且弦向干缩的变化是引起体积干缩变化的主要因素。相同浓度条件下,杨木浸渍材较杉木浸渍材的干缩系数稍大,30%浓度浸渍材干缩系数均小于50%浓度浸渍材,尤其是杨木。差异干缩为弦向干缩与径向干缩的比值,反映的是木材开裂的难易程度,其数值越大,说明差异越大[23-24]。糠醇浸渍材差异干缩均大于2, 50%浓度浸渍材差异干缩略高于30%浓度浸渍材,说明其弦向干缩与径向干缩有较大的差异,干燥时更容易发生开裂。综上可知,随着糠醇浓度的增加,杉木和杨木浸渍材的干缩系数也随之增大,导致浓度越高的浸渍材越容易出现变形及开裂现象。

表5为糠醇浸渍材不同位置干燥的干缩系数差异。由数据可知,同一块浸渍材不同位置的干缩系数并不一致,且弦向干缩系数变异较大,径向干缩系数变异较小。试件不同位置的干缩系数随浓度的增加而减小,其中杨木浸渍材的变化程度高于杉木。虽然浸渍材均存在干缩系数不均匀,但高浓度浸渍材不同位置的干缩系数差异较低浓度浸渍材要大,这就使得高浓度浸渍材在干燥时更容易产生变形和端裂,百度干燥试验也验证了这一点。

表5 糠醇浸渍材不同位置干燥的干缩系数差异Tab.5 Difference in drying shrinkage coefficient of furfuryl alcohol impregnated material at different position

2.4 干燥预报基准拟定

根据干燥缺陷等级对应的干燥条件,初步拟定了糠醇浸渍材的干燥基准,如表6所示。

由于糠醇浸渍后试件的密度、干缩系数均发生变化,导致试件的干燥特性也随之改变。为避免糠醇浸渍材出现开裂与变形缺陷,设计了如表6所示的糠醇浸渍材干燥预报基准。与杉木和杨木素材(初期70 ℃,干湿球温度差5 ℃)[25]干燥基准相比,降低了初期温度及各阶段干湿球温度差。

3 结论

百度干燥试验结果表明,糠醇浸渍材的初期开裂、截面变形和扭曲最高可达3 级,内裂最高可达4 级,干燥时间最高耗时38 h。干燥特性由高到低排序为:30%杉木—30%杨木—50%杉木—50%杨木。浸渍后,糠醇在木材内部分布并不均匀,部分糠醇固化于表面阻碍了水分的排出,使得干燥速度变慢,同时增大了干燥时的内部拉应力,导致内裂和干缩现象更加严重。糠醇分布的不均匀性也造成了处理材在不同位置干缩系数的差异,导致其更容易产生弯曲和变形。在此基础上,本文提出了糠醇浸渍材干燥预报基准,以期为工业化生产提供参考。