某出口内燃机车曲轴镦锻成形工艺设计研究

2024-02-27何正海杜绍贵匡利华单誉中车资阳机车有限公司资阳曲轴分公司

文/何正海,杜绍贵,匡利华,单誉·中车资阳机车有限公司资阳曲轴分公司

王万荣,金军涛·宁夏长庆石油机械制造有限责任公司

针对某出口内燃机车曲轴锻件主轴颈开档窄、曲柄臂厚度薄、平衡块安装面高的特点,进行镦锻成形难点分析,提出合理的曲柄臂设计方案和预上弯工艺,在数值模拟仿真技术的支持下,完成了该轴单拐和整轴锻件的生产试制。

经过多年的市场跟踪与技术交流,2023 年年中与海外用户签订了某新型铁路内燃机车曲轴组件样件试制订单。曲轴组件包含曲轴、曲轴齿轮、平衡块、螺栓和弹性销等,除曲轴成品以外,其余零件全部对外采购。曲轴技术要求高,材料为ASTM A983/983M-06(2011)标准的Grade 8A 合金钢,超声波探伤按美国军事标准MILSTD-2154 执行,即单个缺陷直径不超过φ1.2mm,密集缺陷直径不超过φ0.8mm;锻件热处理后的晶粒度应为ASTM 8 级或更细,调质力学性能要求:抗拉强度(Rm)≥1035MPa,屈服强度(Rp0.2)≥830MPa、伸长率(A50)≥14%(4D)、断面收缩率(Z)≥40%,晶粒度等于或优于8 级。曲轴成品几何尺寸特征表现为窄主轴颈开档、薄曲柄臂厚度、高平衡块安装面,镦锻成形以及长度控制难度大。该曲轴组件交付周期短,要求2023 年底交国内厂家装机后整机出口。作为曲轴成品制造的第一环节,能否有效解决镦锻成形以及长度控制两个难点,直接关系样件试制订单能否按时、顺利兑现。

曲轴几何特征及镦锻成形难点分析

曲轴几何特征分析

该曲轴长度3952mm,重量2522kg。主要由8 个曲拐和输出端法兰组成,图1 为曲轴成品局部图。曲轴主要几何尺寸如表1 所示。从表1 可知。

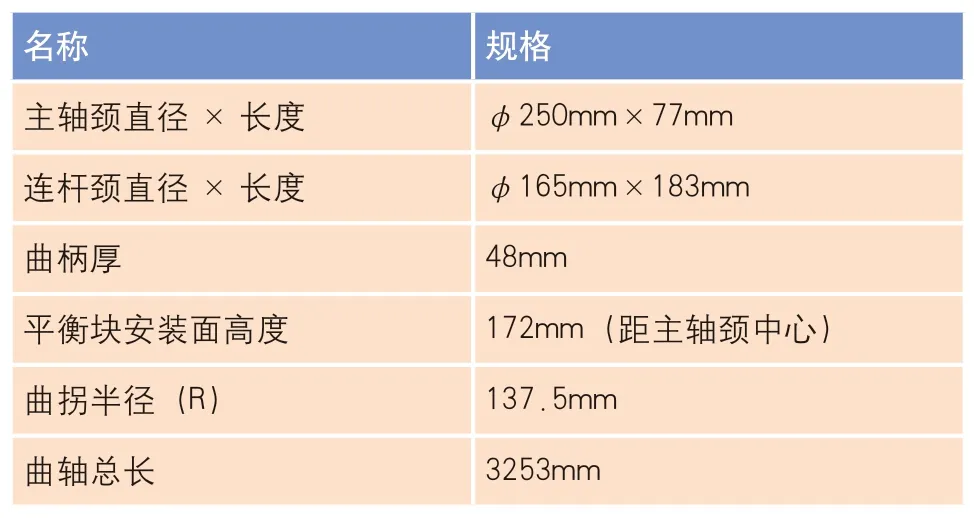

表1 曲轴成品尺寸

图1 成品局部图

⑴主轴颈长度。曲轴成品主轴颈长度77mm,与其他型号的机车、船机曲轴相比,算是最小的,属于典型的窄开档曲轴。

⑵曲柄臂厚度。16 个曲柄臂厚度均为48mm,此前镦锻的曲轴曲柄臂厚度最小63mm。

⑶平衡块安装面高度。曲柄臂平衡块安装面距主轴颈中心172.5mm,相对于主轴颈直径φ250mm,有47.5mm 的高差。

⑷主轴颈、连杆颈重叠度。主轴颈、连杆颈重叠度仅为连杆颈截面积的41%,相对于137.5mm 的冲程和183mm 的连杆颈长度,属于典型的柔性细长轴。

镦锻成形难点分析

该曲轴为中小型曲轴,采用RR 法是最适宜的镦锻成形方法,不仅生产效率高,而且锻造综合成本较低。但曲轴的几何特征造成以下镦锻成形难点。

⑴主轴颈长度小,会造成定位、夹紧挡板寿命偏低。

⑵曲柄臂厚度薄、截面积不大,其镦锻成形用料长度也不会大,因而其纯镦粗量必定偏小,不利于坯料向上聚集,在曲柄臂平衡块安装面与主轴颈高差大的情况下,曲柄臂极易塌角。

⑶主轴颈、连杆颈重叠度小,会导致曲柄臂镦锻定位及脱模时容易变形。

两拐锻件设计及镦锻成形试验

两拐锻件设计

基于以往成功的经验,该曲轴锻件在成品基础上,综合考虑机加工留量、热处理变形、镦锻变形以及误差,曲柄臂外圆周加放机加工余量20mm,连杆颈长度与主轴颈长度均加放12.5mm,平衡块安装面高度加放15mm,如图2 所示。从图2 可计算得知:

图2 两拐锻件

⑴曲柄臂重量:90.5kg。

⑵单个曲柄臂坯料规格:φ280mm×195mm。

⑶曲拐长度356mm(2 个曲柄厚度+1 个连杆颈长度)。

⑷弯曲下模高度H下=372.5mm。

镦锻成形试验

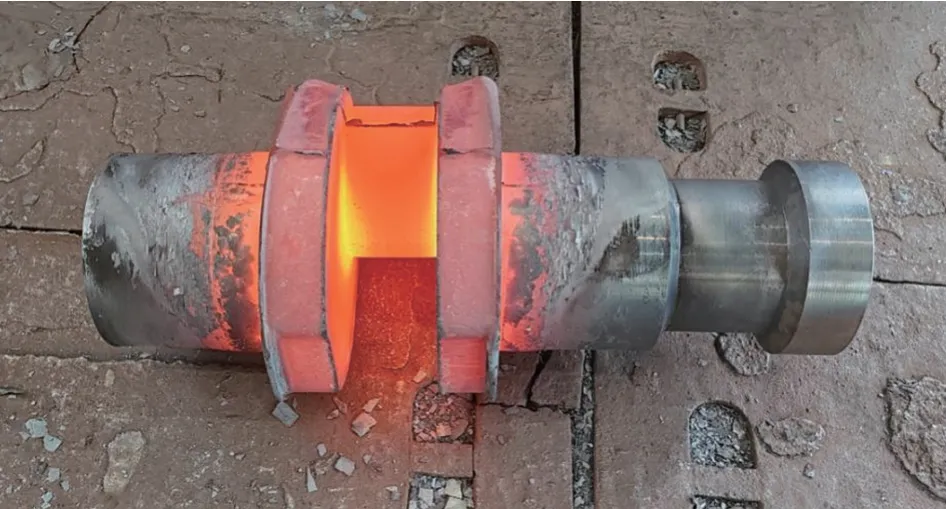

在完成相应模具的制作后,我们进行了两拐锻件的成形试验,成形试验实物如图3 所示。

图3 两拐成形试验实物

从图3 可以看出,曲柄臂平衡块安装面严重塌角,曲柄臂出现了一定的扭曲变形,且曲柄臂下半部位偏厚且有飞边。这是因为曲拐镦锻时,纯镦粗量太小仅35.6mm,纯镦粗结束时坯料直径约314mm 即半径157mm,远低于平衡块安装面高度187mm。错拐时坯料被向下拉动,使曲柄臂锻件下部偏厚并形成飞边。

优化设计与验证

根据两拐镦锻成形试验结果,结合曲轴镦锻成形难点分析,对两拐锻件工艺设计参数进行了优化调整,并采用数值模拟仿真分析和第二次镦锻成形进行效果验证。

优化调整内容

⑴适量增加曲柄臂厚度。将曲柄臂连杆颈侧加工余量增至19mm,主轴颈侧加工余量不变,依然为12.5mm,以达到增加定位曲柄臂抗变形能力,解决曲柄臂变形问题。与此同时,增加余量等于增加用料长度,可起到增加纯镦粗量的目的,有利曲柄臂充满。

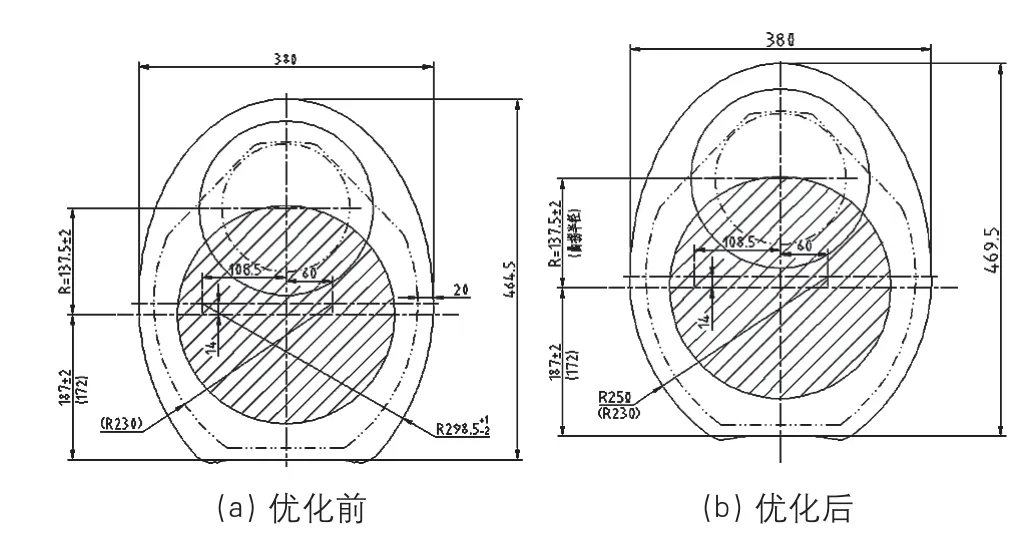

⑵适量减小曲柄臂安装面宽度。如图4(a)、图4(b)所示,使坯料更易向安装面方向流动。

图4 优化前后曲柄

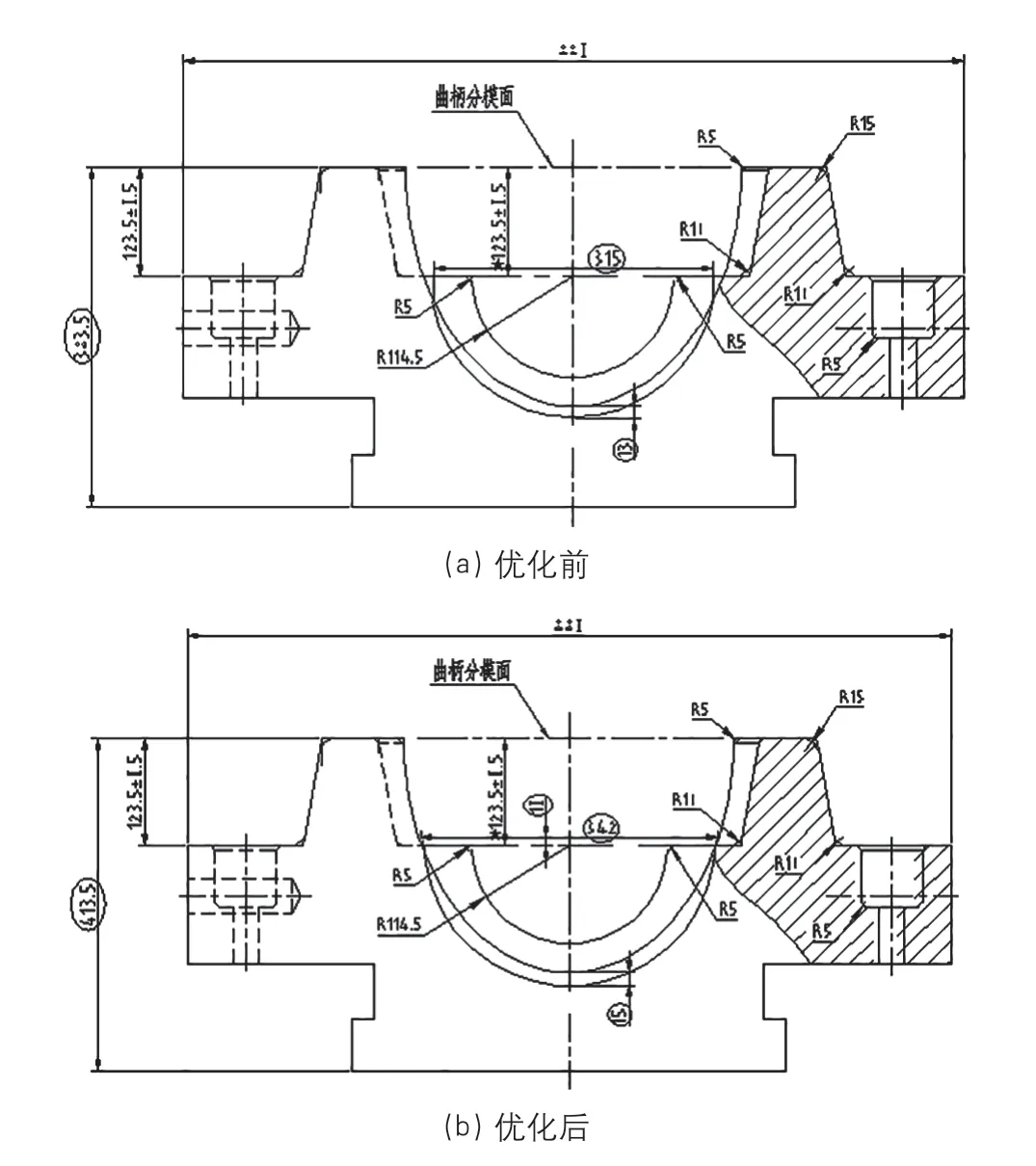

⑶适当增大预上弯量,对弯曲下模进行优化设计,使其预上弯量由26mm 增加至56mm,同时改进弯曲下模型腔底部圆弧面设计,避免预上弯时,坯料与弯曲下模外边缘发生干涉形成夹层,如图5(a)、图5 (b)所示。

图5 弯曲下模

⑷坯料规格由φ280mm×195mm 增加至φ286mm×200mm。

数值模拟仿真

在完成工艺设计参数优化后,实施曲轴镦锻成形数值模拟仿真,模拟仿真结果如图6 所示。

图6 数值模拟仿真结果

从数值模拟仿真结果可以看出,优化后曲拐成形满足设计要求,曲柄臂平衡块安装面成形饱满,曲柄臂外圆周面有飞边产生。在整轴镦锻生产过程中,可在弯曲上、下模上设置飞边槽,对于过大的飞边也通过正火前热态气割的方式来解决。

第二次镦锻成形试验

基于上述数值模拟分析,实施第二次镦锻成形试验,以验证两者的相符性。第二次镦锻成形试验实物如图7 所示。从图7 可知:曲柄臂平衡块安装面成形饱满、曲柄臂主轴颈侧外圆周有飞边,与模拟结果相似。冷却后平台检测结果表明,曲柄臂厚度、连杆颈长度、平衡块安装面高度、曲拐半径满足工艺设计要求。

图7 第二次镦锻成形实物

整轴生产验证

针对第二次镦锻成形试验结果,在整轴生产前,一是在弯曲上、下模增加飞边槽保证左右模座压靠;二是在定位侧增加第二定位模,减小曲轴锻件弯曲同时改善曲柄臂受力变形。三是定位、夹紧挡板各准备2 对以防变形。如图8所示,整轴样件平台加工余量检测结果满足交验要求,曲轴锻件合格,可交付下工序。

图8 整轴锻件

结束语

⑴对于薄曲柄臂、高平衡块安装面曲轴锻件,通常纯镦粗量偏小,不利于安装面的成形,适当增加纯镦粗和预上弯量,可以使坯料更多的向平衡块安装面方向集聚,有利于曲柄臂成形饱满。

⑵对于柔性细长曲轴锻件,定位侧采用两次定位是适宜的。

⑶弯曲上、下模上增加飞边槽有利于镦锻压靠,可有效控制曲轴锻件长度。

⑷数值模拟仿真分析用于RR 法镦锻成形,可有效指导改善工艺设计和参数优化。